Право приоритета

Настоящая заявка испрашивает приоритет по предварительной заявке на патент Индии № 202011055197, поданной 18 декабря 2020 г., которая полностью включена в настоящий документ путем ссылки.

Область изобретения

Область, к которой относится изобретение, представляет собой регенерацию отработанного катализатора.

Предпосылки создания изобретения

Каталитический крекинг с псевдоожиженным слоем (FCC) представляет собой способ преобразования углеводородов, осуществляемый путем приведения в контакт углеводородов в псевдоожиженной реакционной зоне с катализатором, состоящим из мелкодисперсного порошкового материала. Реакцию в каталитическом крекинге, в отличие от гидрокрекинга, проводят в отсутствие значительного добавления водорода или потребления водорода. По мере протекания реакции крекинга на катализаторе оседают значительные количества материала с высокой степенью содержания углерода, называемые коксом. Во время операции высокотемпературной регенерации в зоне регенератора из катализатора выжигается кокс. Содержащий кокс катализатор, называемый в настоящем документе закоксованным катализатором, непрерывно удаляется из реакционной зоны и заменяется катализатором, по существу не содержащим кокса, из зоны регенерации. За счет перевода частиц катализатор в псевдоожиженное состояние различными газовыми потоками можно осуществлять транспорт катализатора между реакционной зоной и зоной регенерации.

Стандартные регенераторы, как правило, содержат сосуд, имеющий впускное отверстие для закоксованного катализатора, выпускное отверстие для восстановленного катализатора и распределитель для газообразных продуктов сгорания для подачи воздуха или другого кислородсодержащего газа в слой катализатора, который находится в сосуде. Циклонные сепараторы удаляют катализатор, захваченный отходящим газом перед выходом газа из сосуда регенератора в выпускное отверстие для отходящего газа.

Регенераторы могут работать со скоростью потока воздуха, которая содействует полному сгоранию, при котором весь углерод из кокса сгорает до диоксида углерода, или частичному сгоранию, при котором из-за дефицита кислорода некоторая часть углерода из кокса сгорает только до монооксида углерода.

Дожигание представляет собой явление, которое возникает, когда горячий отходящий газ, который был отделен от восстановленного катализатора, содержит монооксид углерода, который сгорает до диоксида углерода. Может возникнуть риск дожигания в верхней, разделительной камере, которая содержит горячий отходящий газ, содержащий монооксид углерода, который был отделен от катализатора, тем самым обеспечивая разбавленную фазу катализатора. В этой разбавленной фазе катализатора в области надслоевого пространства непригодный катализатор присутствует для использования в качестве теплопоглотителя для поглощения теплоты сгорания, таким образом подвергая окружающее оборудование потенциальному повреждению из-за более высоких температур и, возможно, создавая газовую среду, способствующую образованию оксидов азота.

В настоящее время используют несколько типов регенераторов катализатора. Традиционный регенератор со стационарным кипящим слоем, как правило, содержит только одну камеру, в которой воздух барботирует через плотный слой катализатора. К нему добавляют закоксованный катализатор, а восстановленный катализатор отводят из того же плотного слоя катализатора. Относительно небольшое количество катализатора увлекается в газообразных продуктах сгорания, выходящих из плотного слоя. Стационарные кипящие слои могут иметь место при частичном сгорании или при полном сгорании. Формирователь будет содержать монооксид углерода, присутствующий в регенераторе, который может обеспечивать условия, при которых может происходить дожигание.

Некоторые регенераторы имеют две камеры. Двухступенчатые стационарные кипящие слои имеют две камеры. Закоксованный катализатор добавляют в плотный слой в первой верхней камере и частично регенерируют воздухом. Частично восстановленный катализатор транспортируют в плотный слой во второй, нижней камере и полностью регенерируют воздухом. Полностью восстановленный катализатор извлекают из второй камеры. Газообразные продукты сгорания, содержащие монооксид углерода из второй, нижней камеры, поступают в первую, верхнюю камеру, таким образом обеспечивая условия, в которых может происходить дожигание.

Полная регенерация катализатора может быть выполнена в разбавленной фазе, быстро псевдоожиженном регенераторе сгорания. Закоксованный катализатор добавляют в нижнюю камеру и транспортируют вверх посредством воздуха в условиях быстрого псевдоожиженного потока при полной регенерации катализатора. Восстановленный катализатор отделяют от отходящего газа посредством первичного сепаратора при входе в верхнюю камеру, в которой восстановленный катализатор и отходящий газ отделяют друг от друга. В верхнюю камеру добавляют только небольшую долю воздуха, добавляемого в сосуд регенератора. Для осуществления полного сгорания можно поддерживать условия быстрого псевдоожиженного потока без необходимости дополнительного сжигания в слое катализатора, собранного из верхней части стояка. Монооксид углерода, как правило, не находится в верхней камере в регенераторах сгорания, поскольку полное сгорание происходит во время транспортировки катализатора из нижней камеры в верхнюю камеру, сгенерированную большой скоростью потока воздуха.

Усовершенствованный двухступенчатый регенератор подает отработанный катализатор и газообразные продукты сгорания в нижнюю камеру, аналогично тому как в камере сгорания, но газообразные продукты сгорания отделяют от катализатора в верхней камере второй ступени. Воздух подается в плотный слой катализатора в верхней камере для завершения регенерации, но монооксид углерода в газообразных продуктах сгорания от первой ступени остается в области надслоевого пространства верхней ступени, что приводит к условию частичного сгорания. Дожигание представляет собой проблему для усовершенствованных двухступенчатых регенераторов.

Охладители катализатора используют для охлаждения восстановленного катализатора и позволяют регенератору и реактору работать в независимых условиях. В охладителях катализатора горячий восстановленный катализатор охлаждают путем косвенного теплообмена с помощью воды, которая испаряется в пар. Пар удаляют из охладителя катализатора для других применений; при этом охлажденный катализатор возвращают в регенератор. Воздух, используемый для псевдоожижения катализатора в охладителе катализатора, может отводиться в регенератор.

Обычно коллекторы для распределения охлаждающего агента в трубки охладителя располагали в нижней части охладителя катализатора. Сливной отвод из охладителя катализатора, из которого выходит охлажденный катализатор, был расположен на боковой стороне охладителя. Чтобы предотвратить преждевременный выход катализатора через сливной отвод без охлаждения для предотвращения обхода над сливным отводом была установлена полка. Полка занимает пространство в охладителе, которое вытесняет трубки охладителя, снижая тепловой поток.

Требуются способы для эффективного использования воздуха для псевдоожижения горячего катализатора в охладителях катализатора для регенераторов.

Краткое изложение сущности изобретения

Отводимые газы из охладителя катализатора направляют ниже по потоку или наружу от регенератора катализатора, чтобы избежать подачи воздуха в место, в котором может происходить дожигание. Отводимые газы содержат кислород, который при контакте с монооксидом углерода в отходящем газе регенератора может привести к тому, что после сжигания в месте, в котором отсутствует достаточная плотность катализатора, он служит для использования в качестве теплопоглотителя. Охладитель катализатора содержит вложенные трубки для обеспечения охлаждающей среды, причем вложенные трубки содержат внутренние трубки с впускными отверстиями над выпускными отверстиями. Такая конструкция позволяет размещать сливной отвод катализатора в нижней части охладителя, что позволяет использовать большее количество охлаждающих труб.

Краткое описание графических материалов

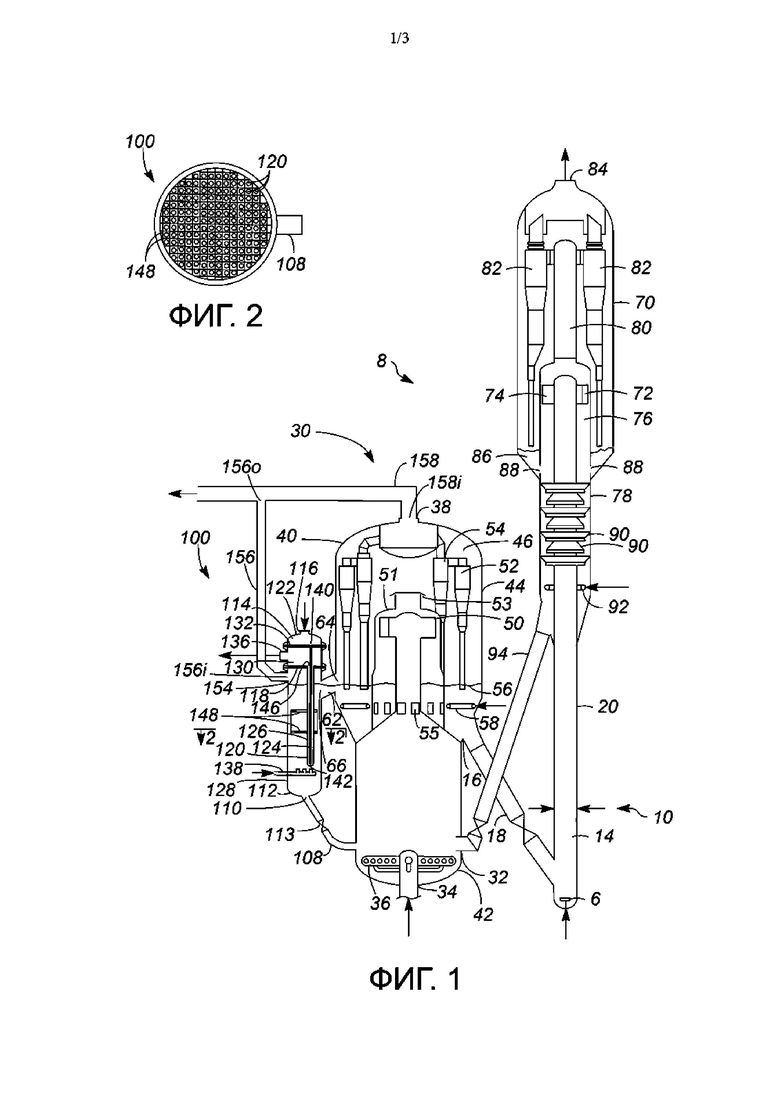

На фиг. 1 представлен схематический чертеж способа одного варианта осуществления настоящего описания.

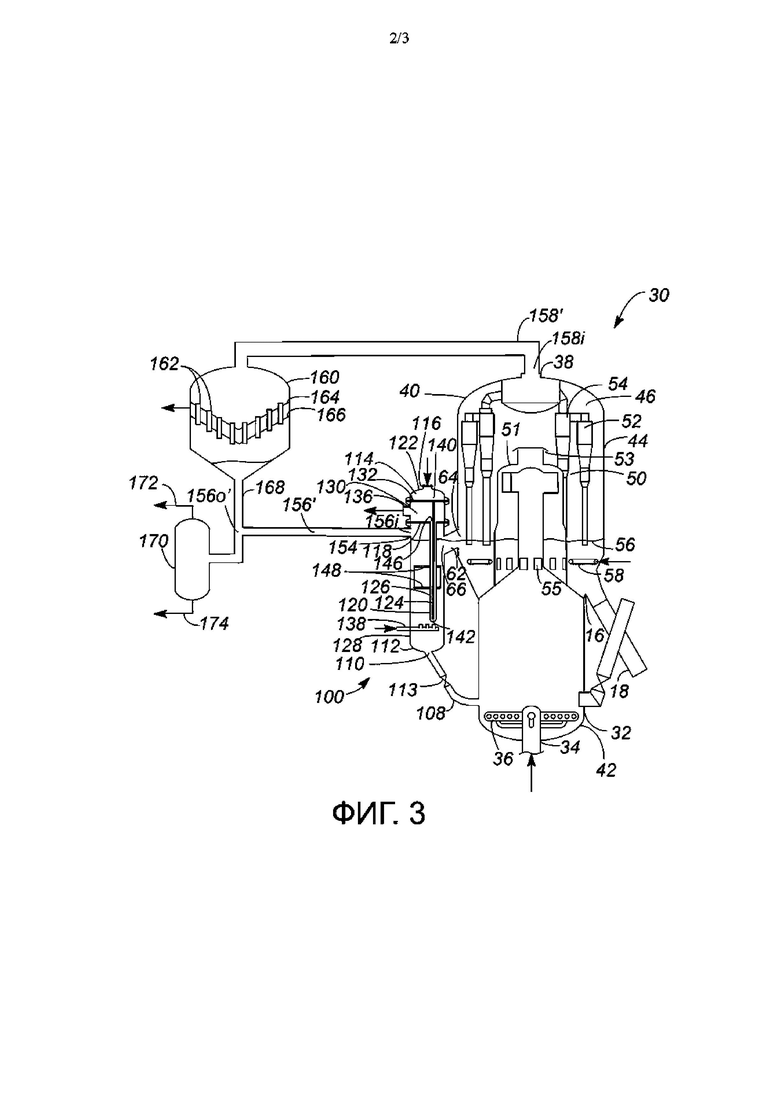

На фиг. 2 представлен вид в разрезе, выполненном вдоль сегмента 2-2 , показанного на фиг. 1.

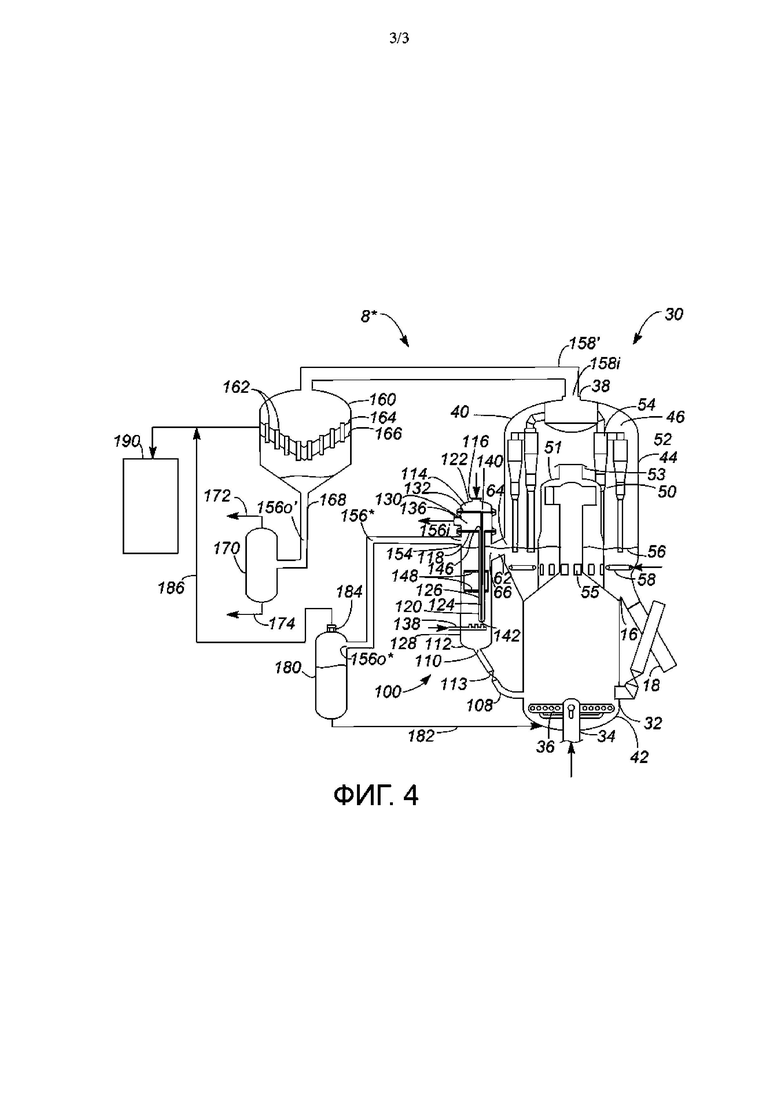

На фиг. 3 показан вариант осуществления, альтернативный показанному на фиг. 1.

На фиг. 4 показан вариант осуществления, альтернативный показанному на фиг. 3.

Определения

Термин «сообщение» означает, что между перечисленными компонентами функционально допустимо протекание жидкости, которое может быть охарактеризовано как «сообщение по флюиду».

Термин «сообщение ниже по потоку» означает, что по меньшей мере часть текучей среды, протекающей в рассматриваемый объект, который находится в сообщении вниз по потоку, может функционально протекать от объекта, с которым он сообщается по текучей среде.

Термин «сообщение вверх по потоку» означает, что по меньшей мере часть флюида, протекающего из рассматриваемого объекта, который находится в сообщении вверх по потоку, может функционально протекать к объекту, с которым он сообщается по флюиду.

Термин «непосредственное сообщение» означает, что поток флюида из расположенного выше по потоку компонента поступает в расположенный ниже по потоку компонент и при этом не проходит через какой-либо другой промежуточный сосуд.

Термин «косвенное сообщение» означает, что поток флюида из расположенного выше по потоку компонента поступает в расположенный ниже по потоку компонент после прохождения через промежуточный сосуд.

Термин «обход» означает, что объект не находится в сообщении вниз по потоку с рассматриваемым объектом обхода, по меньшей мере в объеме обхода.

Термин «превалирующий», «преобладание» или «преобладающий» означает более 50%, предпочтительно более 75% и предпочтительно более 90%.

В настоящем документе термин T5 или T95 означает температуру, при которой, в зависимости от обстоятельств, кипят соответственно 5 массовых процентов или 95 массовых процентов образца по стандарту ASTM D-86 или TBP.

В настоящем документе термин «начальная точка кипения» (IBP) означает температуру, при которой образец начинает кипеть, согласно ASTM D-7169, ASTM D-86 или TBP, в зависимости от обстоятельств.

В настоящем документе термин «конечная точка» (EP) означает температуру, при которой образец полностью выкипает, согласно ASTM D-7169, ASTM D-86 или TBP, в зависимости от обстоятельств.

Подробное описание

Авторы настоящего изобретения обнаружили, что отвод воздуха из охладителя катализатора ниже по потоку или наружу от регенератора предотвращает дожигание, которое может привести к отводу газа охладителя в регенератор. Способ и устройство являются особенно предпочтительными для регенераторов, работающих в условиях частичного сгорания. Кроме того, размещение коллекторов для охлаждающих трубок на верхней части охладителя катализатора позволяет задействовать большее количество трубок охладителя для использования в охладителе из-за того, что сливной отвод катализатора вместо расположения сбоку расположен в нижней части охладителя.

Как показано на фиг. 1, способ и устройство содержат блок 8 FCC. Исходное углеводородное сырье может распыляться распределителями 10 в стояк 20, где его приводят в контакт с катализатором. Как правило, исходное сырье может быть подвергнуто крекингу в стояке 20 в присутствии катализатора с образованием потока газообразного продукта крекинга.

Наиболее распространенными обычными углеводородными потоками являются VGO, который, как правило, представляет собой углеводородный материал, полученный путем вакуумной фракционирования атмосферного остатка, имеющий диапазон кипения с IBP по меньшей мере 232°C (450°F), T5 от 288°C (550°F) до 343°C (650°F), T95 от 510°C (950°F) до 570°C (1058°F) и/или EP не более 626°C (1158°F). Атмосферный остаток представляет собой альтернативное сырье, полученное из остаточной фракции колонны атмосферной перегонки сырой нефти, кипящей с IBP по меньшей мере 315°C (600°F), T5 от 340°C (644°F) до 360°C (680°F) и/или T95 от 700°C (1292°F) до 900°C (1652°F). Типичный VGO обычно имеет диапазон температур кипения от 315°C (600°F) до 565°C (1050°F).

Катализатор FCC может представлять собой один катализатор или смесь различных катализаторов. Как правило, катализатор может включать в себя любой из хорошо известных катализаторов, используемых в области FCC, например, активный катализатор на основе аморфной глины и/или кристаллическое молекулярное сито с высокой активностью. В качестве молекулярных сит в процессах FCC можно использовать цеолиты. Как правило, цеолитные молекулярные сита, подходящие для FCC, имеют большой средний размер пор. Обычно, молекулярные сита с большим размером пор имеют поры с отверстиями более 0,7 нм в эффективном диаметре, определяемом более чем 10, и, как правило, 12-членными кольцами. Индексы размера пор крупных пор могут быть выше 31. Подходящие катализаторы из крупнопористого цеолита могут включать в себя синтетические цеолиты, такие как цеолиты X и Y, морденит и фожазит. Цеолит может иметь любое подходящее количество атомов редкоземельного металла или редкоземельных металлов в виде оксида. Соответственно, катализатор FCC содержит крупнопористый цеолит, такой как цеолит типа Y и матричный материал, содержащий активный материал оксида алюминия, связующий материал, содержащий двуокись кремния или оксид алюминия, и инертный наполнитель, такой как каолин. Отношение цеолита к матрице в потоке катализатора FCC не должно превышать 2. Подходящие катализаторы FCC включают в себя Amber от компании Albemarle Corporation (Батон-Руж, Луизиана, США), Stamina от компании BASF Corporation (Айзелин, Нью-Джерси, США) или Midas от компании WR Grace and Co. (Колумбия, Мэриленд, США).

В процессе эксплуатации в композицию катализатора можно добавлять каталитические добавки. Молекулярные сита со средним размером пор, такие как MFI с отверстиями 0,7 нм или менее, могут быть смешаны с молекулярными ситами с большими размерами пор для увеличения производства более легких олефинов. В некоторых случаях можно использовать только молекулярные сита со средним размером пор, если подача на стояк представляет собой фракцию продукта FCC, такого как поток сырой нефти.

Стояк 20 может работать с соотношением катализатора к нефти от 4 до 20, предпочтительно от 5 до 12. Инертный газ в стояке 20 может составлять от 1 до 15% масс. углеводородного сырья, предпочтительно от 4 до 12% масс. Перед приведением в контакт катализатора углеводородное сырье может иметь температуру в диапазоне от 149°C (300°F) до 427°C (800°F), предпочтительно от 204°C (400°F) до 288°C (550°F). Стояк 20 может работать в диапазоне температур от 427°C (800°F) до 649°C (1200°F), предпочтительно от 482°C (900°F) до 593°C (1100°F). Давление в стояке 20 может составлять от 69 кПа (10 фунтов на кв. дюйм) до 311 кПа (45 фунтов на кв. дюйм).

Как показано на фиг. 1, восстановленный катализатор подают в стояк 20 из напорной трубы 18 регенератора. В одном варианте осуществления транспортирующий газ, который может включать в себя инертный газ, такой как пар, может быть распределен путем распределителя 6 транспортирующего газа для подъема катализатора вверх от нижней секции 14 стояка 20. Сырье, распыляемое из распределителя 10 контактирует с поднятым псевдоожиженным катализатором и перемещается вверх в стояке 20 с катализатором, поскольку углеводородное сырье расщепляется на более мелкие углеводородные продукты крекинга. Расщепленные продукты и отработанный катализатор поступают в реакционный сосуд 70, а затем выводятся из верхней части стояка 20 через выпускное отверстие 72 стояка и разделяются на поток парового продукта крекинга и совокупность частиц катализатора, покрытых значительным количеством кокса и в общем называемых «отработанным катализатором». Узел 74 завихряющего рукава, расположенный на конце стояка 20, может дополнительно улучшать исходный катализатор и отделение расщепленного углеводорода путем придания тангенциальной скорости смеси выходящего катализатору и потока парового продукта крекинга. Узел 74 завихряющего рукава расположен в верхней части сепараторной камеры 76, а отпарная зона 78 расположена в нижней части сепараторной камеры 76. Отделенный узлом 74 завихряющего рукава катализатор падает вниз в отпарную зону 78.

Поток парового продукта крекинга, содержащий расщепленные углеводороды, включая сырую нефть, легкие олефины и некоторое количество катализатора, может выходить из сепараторной камеры 76 через канал 80 для газа, сообщающийся с циклонами 82. Циклоны 82 могут удалять оставшиеся частицы катализатора из потока парового продукта для уменьшения концентрации частиц до очень низких уровней. Поток парового продукта может выходить из верхней части реакционного сосуда 70 через выпускное отверстие 84 для продукта. Катализатор, отделенный циклонами 82, возвращается в реактор 70 через погружные колена в плотный слой 86, где катализатор проходит через отверстия 88 камеры и входит в отпарную зону 78. Отпарная зона 78 удаляет адсорбированные и захваченные углеводороды из катализатора путем противоточного контакта с инертным газом, таким как пар, по необязательным перегородкам 90. Пар может поступать в отпарную зону 78 через распределитель 92. Канал 94 для отработанного катализатора транспортирует закоксованный катализатор, регулируемый регулирующим клапаном, на регенератор 30 катализатора. Кроме того, канал рециркуляции отработанного катализатора (не показан) может транспортировать некоторое количество отработанного катализатора обратно на стояк 20 ниже узла 10 распределения сырья без осуществления регенерации.

Как показано на фиг. 1, регенератор 30 катализатора принимает закоксованный катализатор, подаваемый через впускное отверстие 32 для катализатора, и, как правило, сжигает кокс с поверхности частиц катализатора путем приведения в контакт с кислородсодержащим газом для получения восстановленного катализатора и отходящего газа. Регенератор 30 катализатора содержит оболочку 40 регенератора. Кислородсодержащие газообразные продукты сгорания, такие как воздух, попадают в нижнюю часть регенератора 30 через впускное отверстие 34 в распределитель 36 для газообразных продуктов сгорания. Отходящий газ и захваченный катализатор проходят вверх через регенератор 30. Отходящий газ выходит из регенератора через выпускное отверстие 38 для отходящего газа.

Регенератор 30 может принимать одну из нескольких конфигураций. Регенератор 30 катализатора может содержать оболочку 40, которая содержит одну камеру, в которой воздух распределяется только в камеру ниже слоя катализатора. Воздух барботирует через катализатор для сжигания кокса из катализатора для получения восстановленного катализатора и отходящего газа, который выходит из сосуда 40 регенератора в отдельные выходы.

Регенератор 30 катализатора может содержать оболочку 40, содержащую нижнюю камеру 42 и верхнюю камеру 44. Регенератор катализатора может представлять собой двухступенчатый регенератор, в котором воздух подается в верхнюю камеру 44 первой ступени и нижнюю камеру 42 второй ступени. В двухступенчатом регенераторе в нижнюю камеру 42 поступает от 20 до 40% масс. воздуха. Обедненный кислородом воздух из нижней камеры и остаток общего воздуха, подаваемого в регенератор катализатора, подают в верхнюю камеру 44. Отработанный катализатор сначала подают в верхнюю камеру 44 первой ступени. Затем частично восстановленный катализатор подают вниз в камеру 42 второй ступени для приведения в контакт со свежим воздухом и завершения способа восстановления.

Регенератор 30 катализатора также может содержать регенератор сгорания. В регенераторе сгорания отработанный катализатор поступает в нижнюю камеру 42, называемую камерой сгорания, в которой кокс сжигается из катализатора с воздухом из распределителя 36 для газообразных продуктов сгорания. Катализатор и отходящий газ транспортируют из нижней камеры 42 в верхнюю камеру 44. Первичный сепаратор первоначально отделяет восстановленный катализатор от отходящего газа. Циклоны 52, 54 регенератора или другие средства удаляют захваченные частицы катализатора из поднимающегося отходящего газа перед выпуском отходящего газа из регенератора 30 через выпускное отверстие 38 для отходящего газа в канал 158 для отходящего газа в верхней камере 44 регенератора 30.

Регенератор 30 катализатора также может содержать усовершенствованный двухступенчатый регенератор. В усовершенствованном двухступенчатом регенераторе 30 отработанный катализатор поступает в нижнюю камеру 42, называемую первой ступенью, в которой кокс сжигается из катализатора с воздухом из распределителя 36 для газообразных продуктов сгорания. Катализатор и отходящий газ транспортируют из нижней камеры 42 в верхнюю камеру 44. Первичный сепаратор, такой как узел 50 завихряющего рукава , расположенный в разделительном стакане 51, первоначально отделяет восстановленный катализатор от отходящего газа. Отходящий газ, содержащий монооксид углерода, выходит из разделительного стакана 51 через газоотводные трубки 53 в верхней части и входит в область 46 надслоевого пространства, тогда как частично восстановленный катализатор попадает в плотный слой катализатора, имеющий верхний уровень 56 внутри разделительного стакана 51. Отверстия 55 в разделительном стакане 51 позволяют катализатору выходить из разделительного стакана и входить в кольцевую часть верхней камеры 44. Циклоны 52, 54 регенератора или другие средства удаляют захваченные частицы катализатора из поднимающегося отходящего газа перед выпуском отходящего газа из регенератора 30 через выпускное отверстие 38 для отходящего газа в канал 158 для отходящего газа. В одном варианте осуществления выпускное отверстие 38 для отходящего газа находится в верхней камере 44 регенератора 30. Отделенный катализатор, собранный в верхней камере 44 в плотном слое, имеющем верхний уровень 56, псевдоожижают и регенерируют воздухом из верхнего распределителя 58 воздуха для завершения регенерации катализатора. Сгорание кокса из частиц катализатора повышает температуру катализатора. Отделенный восстановленный катализатор может выходить из регенератора 30 через выпускное отверстие 16 восстановленного катализатора к напорной трубе 18 регенератора. Восстановленный катализатор может проходить через напорную трубу 18 регенератора, регулируемый регулирующим клапаном, к нижней секции 14 стояка 20. Для обеспечения полной регенерации катализатора воздух в верхней камере 44 направляют в слой 56 катализатора. Отходящий газ, отделенный от катализатора в верхней камере 44, содержит значительное количество монооксида углерода, который не сжигается с диоксидом углерода; таким образом работает в режиме частичного сгорания.

Восстановленный катализатор из напорной трубы 18 регенератора обычно имеет температуру в диапазоне от 649°C (от 1200°F) до 760°C (1400°F). Если в качестве кислородсодержащего газа используют воздух, скорость сухого воздуха к регенератору может составлять от 8 до 15 кг/кг кокса. Водород в коксе может составлять от 4 до 8% масс., а сера в коксе может составлять от 0,6 до 3,0% масс. В регенераторах полного сгорания обеспечивается достаточное количество кислорода для полного окисления кокса до диоксида углерода. В регенераторах частичного сгорания недостаточно кислорода для полного окисления кокса до диоксида углерода таким образом, что соотношение диоксида углерода и монооксида углерода составляет от 1 до 5.

Предложен по меньшей мере один охладитель 100 катализатора для приема горячего восстановленного катализатора из регенератора 30 для охлаждения восстановленного катализатора. На фиг. 1 охладитель 100 катализатора может быть присоединен к верхней камере 44 для приема горячего катализатора. Трубка 62 для катализатора транспортирует катализатор из регенератора 30 через выпускное отверстие 64 охладителя катализатора в охладитель 100 катализатора через впускное отверстие 66 для горячего катализатора. В одном варианте осуществления трубка 62 для катализатора транспортирует катализатор из верхней камеры 44 через выпускное отверстие 64 охладителя катализатора в охладитель 100 катализатора через впускное отверстие 66 для горячего катализатора. Выпускное отверстие 64 охладителя катализатора предпочтительно предусмотрено в верхней камере 44, поэтому горячий катализатор отводят из верхней камеры 44 для транспортировки в впускное отверстие 66 для горячего катализатора. Хотя на фиг. 1 показан только один, можно использовать более одного охладителя катализатора.

Охладитель 100 катализатора, показанный на фиг. 1, представляет собой охладитель проточного типа. Трубка 120 охладителя катализатора расположена в охладителе 100 катализатора для охлаждения горячего восстановленного катализатора из регенератора 30. Предпочтительно множество трубок 120 охладителя катализатора расположены в охладителе 100 катализатора для охлаждения катализатора до его выхода из охладителя 100 катализатора через сливной отвод 110 охлажденного катализатора в охлажденную трубку 108 для катализатора. Нижняя часть охладителя 100 катализатора может содержать усеченную коническую или полусферическую головку 112. Трубки 120 охладителя позволяют улавливать и удалять тепло из восстановленного катализатора, вызванное сгоранием кокса в регенераторе 30.

Несмотря на то, что в охладителе 100 катализатора показана только одна охладительная трубка 120, предпочтительно использовать от 50 до 350 теплообменных трубок 120, расположенных в охладителе 100 катализатора, и более предпочтительно использовать от 75 до 300 теплообменных трубок 120. Тепло обычно удаляют из катализатора путем теплообмена для получения пара, который можно использовать в других местах на нефтеперерабатывающем заводе. Регулирующий клапан 113 катализатора регулирует количество катализатора, выходящего из сливного отвода 110 для охлажденного катализатора через трубку 108 для охлажденного катализатора и, таким образом, ввод в охладитель 100 катализатора от регенератора 30 и тем самым управляет температурой в сосуде 40 регенератора. Охлажденный катализатор может поступать в регенератор 30. В одном аспекте трубка 108 для охлажденного катализатора подает охлажденный катализатор в нижнюю камеру 42 регенератора 30.

Восстановленный катализатор, поступающий в охладитель 100 катализатора через впускное отверстие 66 для горячего катализатора, контактирует с теплообменными трубками 120 катализатора. Катализатор перемещается вниз через охладитель 100 катализатора в нижнюю часть охладителя и выходит через сливной отвод 110 для охлажденного катализатора ниже впускного отверстия 66 для горячего катализатора.

Охладитель 100 катализатора обычно является «холодностенным». Термин «холодностенный» означает, что металлическая оболочка 128 охладителя 100 покрыта внутренней изолирующей огнеупорной облицовкой. Однако в одном варианте осуществления оболочка 128 может быть без изолирующей огнеупорной облицовки, которая считается «горячестенной». Кроме того, части охладителя 100 могут быть дополнительно облицованы внутри износоустойчивым покрытием. Оболочка 128 охладителя 100 может быть изготовлена из углеродной или нержавеющей стали.

Охладитель катализатора содержит впускной коллектор 114 и выпускной коллектор 130, расположенный в верхней части охладителя 100 катализатора. Это позволяет жидкой текучей среде охладителя втекать в впускной коллектор 114 и стекать в охлаждающие трубки 120. Вода может протекать из бака, расположенного над охладителем 100 катализатора, чтобы обеспечить возможность самотека для облегчения протекания в охладитель 100 катализатора, или воду можно закачивать из бака, расположенного на том же уровне или даже ниже. Нижний лист 118 трубки может быть прикреплен болтами между фланцем на верхнем конце оболочки 128 охладителя 100 и нижним фланцем на нижнем конце выпускного коллектора 130. Верхний лист 132 трубки может быть прикреплен болтами между фланцем на верхнем конце выпускного коллектора 130 и нижним концом верхней головки 122 охладителя 100. Решетки 148 проходят горизонтально в охладителе 100 катализатора для придания жесткости пучку теплообменных трубок 120, выровненных вертикально в охладителе 100 катализатора. Решетки 148 могут определять отверстия, через которые проходят теплообменные трубки. В каждом охладителе 100 катализатора может присутствовать по меньшей мере два слоя решеток 148. Решетки прикреплены к теплообменным трубкам 120 и друг другу посредством вертикальных опорных стержней, которые могут быть изготовлены из того же материала, что и теплообменные трубки 120. Решетки 148 и теплообменные трубки 120 выполнены с возможностью одновременного термического расширения, при необходимости, без связывания.

В одном варианте осуществления питающая котел вода может представлять собой теплообменную жидкую среду, но предполагается, что другие типы теплообменной текучей среды включают в себя воду с добавками, чтобы обеспечить возможность влиять на температуру кипения текучей среды. Питающая котел вода может поступать во впускной коллектор 114 через форсунку 116 для охлаждающей среды в верхней части охладителя 100 катализатора или вблизи нее. В одном варианте осуществления впускной коллектор 114 выполнен между верхней головкой 122 охладителя 100 и верхним листом 132 трубки. Предпочтительно теплообменные трубки 120 катализатора имеют впускное отверстие 140 и выпускное отверстие 146 в верхней части охладителя 100 или вблизи нее. Предпочтительно теплообменные трубки 120 катализатора представляют собой вложенные трубки байонетного типа, каждая из которых содержит внутреннюю трубку 124 и наружную трубку 126. Внутренняя трубка 124 проходит наружной трубкой 126 и преобладающей частью ее длины. Каждая внутренняя трубка 124, вложенная в наружную трубку 126, может быть концентрической. Внутренняя трубка 124 теплообменной трубки 120 прикреплена к верхнему листу 132 трубки и выступает из него. Впускные отверстия 140 внутренних трубок 124 сообщаются по текучей среде с впускным коллектором 114. Охлаждающая среда, которая может представлять собой питающую котел воду, может поступать во впускной коллектор 114 в виде жидкости, протекать во впускные отверстия 140 и стекать вниз по внутренней трубке 124 теплообменной трубки 120. Охлаждающая среда проходит вниз по длине внутренней трубки 124 и выходит из выпускных отверстий 142 внутренних трубок 124. Охлаждающая среда затем меняет направление и протекает в наружную трубку 126, которая окружает внутреннюю трубку 124. Если охлаждающая среда представляет собой воду, тепло от восстановленного катализатора испаряет жидкую воду в пар, особенно в наружной трубке 126. Катализатор контактирует с наружной поверхностью наружной трубки 126 трубок 120 охладителя и охлаждается. Впускное отверстие 140 внутренней трубки 124 находится над выпускным отверстием 142 внутренней трубки, а в одном варианте осуществления впускные отверстия 140 внутренних трубок 124 расположены над выпускными отверстиями 142 внутренних трубок.

Тепло от катализатора опосредованно заменяется охлаждающей средой в наружных трубках 126. Опосредованный теплообмен повышает температуру охлаждающей среды в наружных трубках 126. Этот контакт с наружными трубками 126 снижает температуру катализатора в охладителе 100 катализатора. Нагретая охлаждающая среда, такая как питающая котел вода и пар, от наружных трубок 126 направляется из выпускных отверстий 146 наружных трубок 126 и в выпускной коллектор 130, образованный между верхним листом 132 трубки и нижним листом 118 трубки в охладителе 100 катализатора. Наружные трубки 126 прикреплены к нижнему листу 132 трубки и выступают из него. Выпускные отверстия 146 наружных трубок 126 сообщаются по текучей среде с выпускным коллектором 130. Затем текучая среда в выпускном коллекторе 130 перемещается из охладителя 100 катализатора через форсунку 136, возможно, в циркуляционный барабан, в котором отделяют пар и нагретую питающую котел жидкость. Охлажденный катализатор затем перемещается из охладителя 100 катализатора через охлажденный сливной отвод 110 катализатора в трубку 108 для охлажденного катализатора, которая соединяет охладитель катализатора с регенератором 30 через рециркуляционный клапан 113 катализатора. Распределитель катализатора может распределять катализатор в регенератор 30.

Псевдоожижающий газ также распределяется в охладителе 100 катализатора посредством распределителя 138 с форсунками. Предпочтительно распределитель 138 расположен ниже теплообменных трубок 120 с форсунками, направляющими псевдоожижающий газ вниз в охладитель 100 катализатора. Один из множества распределителей 138 псевдоожижающего газа может быть расположен в нижней части охладителя 100 катализатора и на больших высотах вдоль высоты охладителя катализатора. Распределитель 138 псевдоожижающего газа может иметь форсунки, направленные вверх или вниз. Для псевдоожижения частиц катализатора, поступающих в охладитель 100 катализатора через впускное отверстие 66 для горячего катализатора, используют газ, такой как воздух. Скорость потока псевдоожижающего газа должна быть достаточно высокой для достижения псевдоожижения катализатора. Псевдоожижающий газ, используемый в охладителе 100 катализатора, улучшает теплопередачу между катализатором и теплообменными трубками 120 путем создания турбулентности, которая повышает коэффициент теплопередачи между катализатором и теплообменными трубками 120. Два способа контроля температуры циркулирующего катализатора предназначены для контроля количества катализатора, протекающего через охладитель 100 катализатора, посредством рециркуляционного клапана 113 катализатора или для изменения скорости псевдоожижающего газа, распределенного в охладитель 100 катализатора через распределитель 138.

Верхняя часть охладителя 100 катализатора может содержать форсунку 154 газоотводной трубки для обеспечения выхода потока газа охладителя, содержащего псевдоожижающий газ и газ, переносимый из регенератора 30, из охладителя катализатора. Форсунка 154 газоотводной трубки может быть необязательной. Форсунка 154 газоотводной трубки может быть опущена, если впускное отверстие 166 катализатора расположено близко к нижнему листу 118 трубки, чтобы обеспечить возможность выброса накопленного газа обратно в регенератор 30 через трубку 62 катализатора.

Отводимый газ из охладителя катализатора может содержать значительную концентрацию кислорода, поскольку восстановленный катализатор, поступающий в охладитель катализатора, может не иметь достаточного количества кокса для потребления кислорода в охладителе катализатора, в частности из псевдоожижающего газа, подаваемого распределителем 138. Более того, регенератор 30 может содержать значительную концентрацию монооксида углерода, в частности, если регенератор работает с частичным сгоранием по меньшей мере в верхней камере 44. Таким образом, подача отводимого газа в регенератор 30 или его верхнюю камеру 44 может создавать большой риск дожигания, которое может повредить оборудование регенератора, особенно в области 46 надслоевого пространства над верхним уровнем 56 плотного слоя катализатора, при котором катализатор находится в разбавленной фазе. В области 46 надслоевого пространства присутствует недостаточное количество катализатора для поглощения интенсивного тепла, создаваемого в случае дожигания. Вместо этого оборудование будет поглощать тепло, которое может привести к повреждению оборудования.

Предложено отводить поток газа охладителя ниже по потоку или наружу от регенератора 30, чтобы избежать подачи кислородсодержащего газа охладителя в горячую область, содержащую монооксид углерода, с разбавленным катализатором. Газоотводная трубка 156 имеет впускной конец 156i и выпускной конец 156o. В одном варианте осуществления впускной конец 156i может находиться в форсунке 154 газоотводной трубки. Газоотводная трубка 156 соединяет форсунку 154 газоотводной трубки с сосудом или каналом, который находится в сообщении вниз по потоку с регенератором 30. Поток газа охладителя от газоотводной трубки 156 отводится через выпускной конец 156o в поток отходящего газа в канале 158 отходящего газа для предотвращения подачи кислородсодержащего газа из охладителя 100 катализатора в область 46 надслоевого пространства верхней камеры 44 регенератора 30, который может иметь большой потенциал для дожигания из-за высокой концентрации монооксида углерода. Таким образом, поток 100 газа охладителя в газоотводной трубке 156 обходит регенератор 30.

На фиг. 1 выпускной конец 156o вентиляционного отверстия 156 соединен с каналом 158 отходящего газа. Канал 38 отходящего газа имеет впускное отверстие 158i, находящееся в сообщении вниз по потоку с выпускным каналом 38 отходящего газа и регенератором 30. Газоотводная трубка 156 может быть вертикальной на по меньшей мере 70% ее длины, чтобы обеспечить возможность катализатору свободно сливаться обратно в охладитель 100 катализатора.

Форсунка 154 газоотводной трубки и, в частности, впускной конец 156i газоотводной трубки 156 расположен над выпускным отверстием 66 трубки, которая подает восстановленный катализатор в охладитель 100 катализатора. Восстановленный катализатор подается в охладитель 100 катализатора через трубку 62 катализатора ниже, где поток газа охладителя отводят из указанного охладителя катализатора на впускном конце 156i газоотводной трубки 156. Это позволяет верхнему уровню 56 плотного слоя в регенераторе 30 контактировать с верхним уровнем плотного слоя в охладителе 100 катализатора. В одном аспекте верхний уровень 56 плотного слоя проходит от регенератора 30 через трубку 62 катализатора в охладитель 100 катализатора. В дополнительном аспекте верхний уровень 56 плотного слоя проходит от разделительного стакана 51 в верхней камере 44 регенератора 30 через трубку 62 катализатора в охладитель 100 катализатора. Верхний уровень 56 плотного слоя в регенераторе 30 имеет такую же высоту, что и уровень плотного слоя в охладителе 100 катализатора. В одном варианте осуществления верхний уровень 56 плотного слоя в верхней камере 44 регенератора 30 находится на такой же высоте, что и уровень плотного слоя в охладителе 100 катализатора. Область в охладителе катализатора выше впускного отверстия 66 катализатора и ниже выпускного коллектора 130, смежного с газоотводной трубкой 154, будет катализировать и псевдоожижать газ в обратную смесь и обеспечивать дополнительную теплопередачу.

На фиг. 2 представлен вид в разрезе охладителя 100 катализатора, выполненном вдоль сегмента 2-2. Поперечное сечение охладителя 100 катализатора может быть круглым или яйцевидным, а множество теплопередающих трубок 120 может заполнять всю поперечное сечение. Рефракторные полки необходимы для предотвращения обхода катализатора без охлаждения в сливном отводе катализатора, обычно расположенном на боковой стороне охладителя катализатора. При использовании сливного отвода 110 катализатора в нижней части охладителя 100 катализатора не требуется рефракторная полка, а трубки 120 охладителя могут заполнять все поперечное сечение охладителя катализатора. На фиг. 2 также видны решетки 148 для поддержания трубок 120 охладителя на месте и трубки 108 для охлажденного катализатора.

Теплообменные трубки 120 могут быть изготовлены из хром-молибденового сплава, поскольку этот сплав устойчив к коррозии от следовых количеств хлоридов в питающей котел воде при использовании в качестве теплообменной жидкости.

На фиг. 3 представлен вариант осуществления сосуда 30 регенератора и охладителя 100 катализатора, показанного на фиг. 1, в котором газоотводная трубка 156’ может быть соединена ниже по потоку от канала 158 отходящего газа. Элементы на фиг. 3 с той же конфигурацией, что и на фиг. 1, обозначены теми же ссылочными позициями, что и на фиг. 1. Элементы на фиг. 3, которые имеют конфигурацию, отличную от конфигурации соответствующего элемента на фиг. 1, обозначены теми же ссылочными позициями, но дополнительно имеют штрих («‘»). Конфигурация и функционирование варианта осуществления, показанного на фиг. 3, по существу повторяет вариант Фиг. 1.

На фиг. 3 выпускной конец 156o’ вентиляционного отверстия 156’ соединен с сепаратором для отделения мелких фракций катализатора от потока отходящего газа. Канал 158’ для отходящего газа соединен с сепаратором 160 третьей ступени. Сепаратор 160 третьей ступени содержит множество циклонов 162 между двумя листами 164, 166 трубки для отделения мелких фракций катализатора от потока отходящего газа. Циклоны дополнительно отделяют мелкие фракции катализатора от отходящего газа посредством центростремительной силы и направляют чистый отходящий газ между листами 164, 166 трубки и выдают концентрированные мелкие фракции катализатора ниже листов трубки, которые собирают в линии 168 нижнего продукта. Поток нижнего продукта, концентрированный с мелкими фракциями катализатора, транспортируется в линии 168 нижнего продукта к сепаратору 170 четвертой ступени.

Сепаратор четвертой ступени также выполняет дополнительное разделение мелких фракций катализатора из газа нижнего продукта в линии 168 путем центрифугирования. Описанный поток газа получают в сепараторе четвертой ступени в линии 172, а поток мелких фракций катализатора получают из сепаратора четвертой стадии в линии 174. Сепаратор 170 четвертой ступени также может представлять собой барьерный фильтр.

Линия 156’ отвода газа охладителя может подавать поток газа охладителя либо в TSS 160, либо на сепаратор 170 четвертой ступени. Поток газа охладителя содержит мелкие фракции катализатора, которые также требуют отделения от газа охладителя. Однако, поскольку линия 168 нижнего продукта имеет большую концентрацию мелких фракций катализатора, она может в большей степени служить в качестве теплопоглотителя, если происходит любое сгорание для поглощения тепла предпочтительно в отношении окружающего оборудования. В одном варианте осуществления выпускной конец 156o’ газоотводной трубки 156 соединен с линией 168 нижнего продукта. Поток газа охладителя выпускают из выпускного конца 156o’ линии 156’ отвода в линию 168 нижнего продукта. Выпускной конец 156o’ может быть расположен в сепараторе 170 четвертой ступени, а не в линии 168 нижнего продукта, так что линия 156’ отвода транспортирует газ охладителя непосредственно на сепаратор четвертой ступени. Мелкие фракции катализатора в потоке газа охладителя могут быть отделены от потока газа охладителя в сепараторе 170 четвертой ступени. В этом варианте осуществления сепаратор 160 третьей ступени может быть опущен таким образом, что отходящий газ в линии 158’ направляется в канал 158’ к сепаратору 170 четвертой ступени, при этом обходя опущенный TSS 160.

На фиг. 4 представлен вариант осуществления сосуда 30 регенератора и охладителя 100 катализатора, в котором газоотводная трубка 156* может быть соединена снаружи регенератора 30 или канала 158 отходящего газа с блоком 180 хранения катализатора. Элементы на фиг. 4 с той же конфигурацией, что и на фиг. 3, обозначены теми же ссылочными позициями, что и на фиг. 3. Элементы на фиг. 4, которые имеют конфигурацию, отличную от конфигурации соответствующего элемента на фиг. 3, обозначены теми же ссылочными позициями, но дополнительно имеют штрих («*»). Конфигурация и функционирование варианта осуществления, показанного на фиг. 4, по существу повторяет вариант фиг. 3.

На фиг. 4 выпускной конец 156o* газоотводной трубки 156*соединен с сосудом 180, который содержит фильтр 184, такой как блок пылеулавливания, для отделения мелких фракций катализатора от потока газа охладителя посредством фильтрации для получения отфильтрованного потока газа охладителя. Поток газа охладителя выпускают из газоотводной трубки 156* в сосуд 180. В одном варианте осуществления сосуд 180 может представлять собой защитную оболочку 180 катализатора. Защитная оболочка катализатора может хранить катализатор для повторной подачи в блок 8* FCC, возможно, через линию подачи катализатора 182, которая подает регенератор 30. Защитная оболочка 180 катализатора может содержать блок фильтрации 184 в верхней части для фильтрации мелких фракций катализатора из газа, который отводят из защитной оболочки катализатора. Отфильтрованный поток газа охладителя может выходить из защитной оболочки катализатора в линии 186. Линия 186 может направлять отфильтрованный поток газа охладителя в CO котел 190, где монооксид углерода, остающийся в отфильтрованном потоке газа охладителя, сжигается с образованием пара. Чистый газ из TSS 160 также может быть направлен на CO котел 190 после необязательного теплообмена и расширения для извлечения энергии. Линия 186 может направлять отфильтрованный поток газа охладителя для рассеивания в атмосферу, в частности, когда регенератор 30 представляет собой усовершенствованный двухступенчатый регенератор, из-за более низких уровней выбросов монооксида углерода в отходящем газе.

Обеспечение потока газа охладителя в месте, расположенном ниже по потоку и/или снаружи регенератора 30, предотвращает дожигание в регенераторе. Кроме того, расположение подачи охлаждающей среды в верхней части охладителя 100 катализатора позволяет охлаждать катализатор для слива из нижней части охладителя катализатора и устанавливать большее количество трубок 120 охладителя в охладителе катализатора.

Конкретные варианты осуществления

Хотя приведенное ниже описание относится к конкретным вариантам осуществления, следует понимать, что настоящее описание предназначено для иллюстрации и не ограничивает объем предшествующего описания и прилагаемой формулы изобретения.

Первый вариант осуществления изобретения представляет собой регенератор катализатора, содержащий оболочку, образующую камеру; впускное отверстие для катализатора в камеру для подачи отработанного катализатора в камеру; распределитель для газообразных продуктов сгорания в камере для распределения воздуха в отработанном катализаторе в камере для сжигания кокса из отработанного катализатора для получения восстановленного катализатора и отходящего газа; выпускное отверстие для отходящего газа из камеры; охладитель катализатора, присоединенный к камере, для приема горячего катализатора и охлаждения горячего катализатора; и газоотводную трубку из охладителя катализатора, имеющую впускной конец и выпускной конец; и канал или сосуд, соединенный с выпускным концом газоотводной трубки, причем канал или сосуд находится снаружи регенератора. Вариант осуществления настоящего описания представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, дополнительно включающих трубку для прохождения горячего катализатора из регенератора в охладитель катализатора. Вариант осуществления описания представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, в которых впускной конец газоотводной трубки расположен над выпускным отверстием трубки. Вариант осуществления описания представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, в которых канал или сосуд представляют собой канал для отходящего газа, имеющий впускное отверстие, находящееся в сообщении вниз по потоку с выпускным отверстием для отходящего газа. Вариант осуществления описания представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, в которых канал или сосуд представляет собой сосуд для хранения катализатора. Вариант осуществления настоящего описания представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, в которых канал или сосуд представляет собой сепаратор для отделения мелких фракций катализатора от отходящего газа. Вариант осуществления настоящего описания представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, в которых регенератор катализатора содержит верхнюю камеру и нижнюю камеру, а трубка проходит через горячий катализатор из верхней камеры в охладитель катализатора, причем охладитель катализатора содержит сливной отвод, который проходит через охлажденный катализатор в нижнюю камеру. Вариант осуществления настоящего описания представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, в которых охладитель катализатора содержит вложенные трубки для обеспечения охлаждающей среды, причем вложенные трубки содержат внутренние трубки с входными отверстиями над выпускными отверстиями.

Второй вариант осуществления изобретения представляет собой способ для регенератора отработанного катализатора, включающий подачу потока отработанного катализатора в регенератор катализатора и сжигание кокса из отработанного катализатора путем приведения в контакт с кислородом для получения восстановленного катализатора и отходящего газа; выпуск потока отходящего газа из регенератора катализатора; охлаждение восстановленного катализатора в охладителе катализатора; и отвод потока газа охладителя из охладителя катализатора ниже по потоку или наружу от регенератора катализатора. Вариант осуществления настоящего описания представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до второго варианта осуществления, представленного в данном разделе, в которых уровень катализатора охладителя в охладителе катализатора находится примерно на той же высоте, что и уровень катализатора в регенераторе катализатора. Вариант осуществления описания представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до второго варианта осуществления, представленного в данном разделе, дополнительно включающих прохождение восстановленного катализатора в охладитель катализатора ниже к месту, где поток газа охладителя отводится из охладителя катализатора. Вариант осуществления описания представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до второго варианта осуществления, представленного в данном разделе, дополнительно включающих выпуск потока отходящего газа из регенератора катализатора и отвод потока газа охладителя из охладителя катализатора в поток отходящего газа. Вариант осуществления описания представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до второго варианта осуществления, представленного в данном разделе, дополнительно включающих выпуск потока отходящего газа из регенератора катализатора, отделение мелких фракций катализатора от выпущенного потока отходящего газа для получения потока нижнего продукта частиц катализатора, и отвод газа охладителя в поток нижнего продукта. Вариант осуществления настоящего описания представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до второго варианта осуществления, представленного в данном разделе, дополнительно включающие отвод потока газа охладителя и фильтрацию мелких фракций катализатора от потока газа охладителя. Вариант осуществления настоящего описания представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до второго варианта осуществления, представленного в данном разделе, дополнительно включающие отвод потока газа охладителя в защитную оболочку катализатора, содержащую фильтр, который фильтрует мелкие фракции катализатора от потока газа охладителя для получения фильтрованного потока газа охладителя. Вариант осуществления настоящего описания представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до второго варианта осуществления, представленного в данном разделе, дополнительно включающих подачу фильтрованного потока газа охладителя в установку для сжигания. Вариант осуществления настоящего описания представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до второго варианта осуществления, представленного в данном разделе, дополнительно включающие подачу жидкой охлаждающей среды в охладитель катализатора, причем жидкая охлаждающая среда протекает вниз в охладитель катализатора. Вариант осуществления настоящего описания представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до второго варианта осуществления, представленного в данном разделе, дополнительно включающие псевдоожижение восстановленного катализатора в регенераторе катализатора с газом для псевдоожижения.

Третий вариант осуществления настоящего описания представляет собой регенератор катализатора, содержащий оболочку, образующую верхнюю камеру и нижнюю камеру; впускное отверстие для катализатора в верхнюю камеру для подачи отработанного катализатора в верхнюю камеру; распределитель для воздуха для распределения воздуха в отработанном катализаторе для сжигания кокса из отработанного катализатора для получения восстановленного катализатора и отходящего газа; выпускное отверстие для отходящего газа из камеры; охладитель катализатора, присоединенный к верхней камере, для приема горячего катализатора из верхней камеры и охлаждения горячего катализатора; и охладитель катализатора содержит вложенные трубки для обеспечения охлаждающей среды, причем вложенные трубки содержат внутренние трубки с впускными отверстиями над выпускными отверстиями. Вариант осуществления настоящего описания представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до третьего варианта осуществления, представленного в данном разделе, дополнительно содержащие газоотводную трубку от охладителя катализатора, имеющую впускной конец и выпускной конец, и канал или сосуд, соединенный с выпускным концом газоотводной трубки, причем канал или сосуд находится снаружи регенератора.

Без дальнейшего уточнения считается, что с использованием предшествующего описания специалист в данной области может в полной мере использовать настоящее изобретение и легко устанавливать основные характеристики описания, чтобы без отступления от его сущности и объема вносить в изобретение различные изменения и модификации описания и адаптировать его к различным вариантам применения и условиям. Таким образом, предшествующие предпочтительные конкретные варианты осуществления следует рассматривать как исключительно иллюстративные, не накладывающие каких-либо ограничений на остальную часть описания и охватывающие различные модификации и эквивалентные конструкции, входящие в объем прилагаемой формулы изобретения.

Если не указано иное, в приведенном выше описании все температуры представлены в градусах по шкале Цельсия, а все доли и процентные значения даны по массе.

Группа изобретений относится к регенерации отработанного катализатора. Регенератор катализатора содержит камеру, впускное отверстие для катализатора, распределитель для газообразных продуктов сгорания в камере, выпускное отверстие для отходящего газа из камеры, охладитель катализатора, присоединенный к камере, для приема и охлаждения горячего катализатора и газоотводную трубку из охладителя катализатора, имеющую впускной конец и выпускной конец, и канал или сосуд, соединенный с выпускным концом газоотводной трубки. Канал или сосуд находится снаружи указанного регенератора. Выполняют сжигание кокса из отработанного катализатора путем приведения в контакт с кислородом для получения восстановленного катализатора и отходящего газа. Во втором варианте выполнения регенератор катализатора содержит верхнюю камеру и нижнюю камеру, впускное отверстие для катализатора в верхнюю камеру, распределитель для воздуха, выпускное отверстие для отходящего газа из камеры, охладитель катализатора, присоединенный к верхней камере, для приема горячего катализатора из верхней камеры и охлаждения горячего катализатора. Охладитель катализатора содержит вложенные трубки, содержащие внутренние трубки с впускными отверстиями над выпускными отверстиями. Повышается эффективность использования воздуха для псевдоожижения горячего катализатора в охладителях катализатора для регенераторов. 3 н. и 7 з.п. ф-лы, 4 ил.

1. Регенератор катализатора, содержащий: оболочку, образующую камеру; впускное отверстие для катализатора в указанную камеру для подачи отработанного катализатора в указанную камеру; распределитель для газообразных продуктов сгорания в указанной камере для распределения воздуха в указанном отработанном катализаторе в указанной камере для сжигания кокса из указанного отработанного катализатора для получения восстановленного катализатора и отходящего газа; выпускное отверстие для отходящего газа из указанной камеры; охладитель катализатора, присоединенный к указанной камере, для приема горячего катализатора и охлаждения указанного горячего катализатора; и газоотводную трубку из указанного охладителя катализатора, имеющую впускной конец и выпускной конец; и канал или сосуд, соединенный с указанным выпускным концом указанной газоотводной трубки, причем указанный канал или сосуд находится снаружи указанного регенератора.

2. Регенератор катализатора по п. 1, дополнительно содержащий трубку для прохождения горячего катализатора из указанного регенератора в указанный охладитель катализатора.

3. Регенератор катализатора по п. 2, в котором впускной конец указанной газоотводной трубки расположен над выпускным отверстием указанной трубки.

4. Регенератор катализатора по п. 1, в котором указанный канал или сосуд представляет собой канал для отходящего газа, имеющий впускное отверстие, находящееся в сообщении вниз по потоку с указанным выпускным отверстием для отходящего газа.

5. Регенератор катализатора по п. 1, в котором указанный канал или сосуд представляет собой сосуд для хранения катализатора.

6. Регенератор катализатора по п. 1, в котором указанный канал или сосуд представляет собой сепаратор для отделения мелких фракций катализатора от отходящего газа.

7. Регенератор катализатора по п. 2, в котором указанный регенератор катализатора содержит верхнюю камеру и нижнюю камеру, причем указанная трубка проходит через горячий катализатор из указанной верхней камеры в указанный охладитель катализатора, причем указанный охладитель катализатора содержит сливной отвод, который проходит через охлажденный катализатор в указанную нижнюю камеру.

8. Регенератор катализатора по п. 1, в котором указанный охладитель катализатора содержит вложенные трубки для обеспечения охлаждающей среды, причем указанные вложенные трубки содержат внутренние трубки с впускными отверстиями над указанными выпускными отверстиями.

9. Способ регенерации отработанного катализатора, включающий в себя: подачу потока отработанного катализатора в регенератор катализатора и сжигание кокса из указанного отработанного катализатора путем приведения в контакт с кислородом для получения восстановленного катализатора и отходящего газа; выпуск указанного потока отходящего газа из указанного регенератора катализатора; охлаждение указанного восстановленного катализатора в охладителе катализатора; и отвод потока газа охладителя из указанного охладителя катализатора ниже по потоку или наружу от указанного регенератора катализатора.

10. Регенератор катализатора, содержащий: оболочку, образующую верхнюю камеру и нижнюю камеру; впускное отверстие для катализатора в указанную верхнюю камеру для подачи отработанного катализатора в указанную верхнюю камеру; распределитель для воздуха для распределения воздуха в указанном отработанном катализаторе для сжигания кокса из указанного отработанного катализатора для получения восстановленного катализатора и отходящего газа; выпускное отверстие для отходящего газа из указанной камеры; охладитель катализатора, присоединенный к указанной верхней камере, для приема горячего катализатора из указанной верхней камеры и охлаждения указанного горячего катализатора; и указанный охладитель катализатора содержит вложенные трубки для обеспечения охлаждающей среды, причем указанные вложенные трубки содержат внутренние трубки с впускными отверстиями над указанными выпускными отверстиями.

| СПОСОБ УДАЛЕНИЯ ВОЗДУХА ИЗ ОХЛАДИТЕЛЯ КАТАЛИЗАТОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2532547C1 |

| ПОЛУЧЕНИЕ ПРОПИЛЕНА В УСТАНОВКЕ КАТАЛИТИЧЕСКОГО КРЕКИНГА С ПОДВИЖНЫМ СЛОЕМ КАТАЛИЗАТОРА | 2017 |

|

RU2673879C1 |

| СПОСОБЫ ДЕСОРБЦИОННОЙ ОБРАБОТКИ КАТАЛИЗАТОРА | 2016 |

|

RU2686487C2 |

| US 4840928 A1, 20.06.1989 | |||

| CN 103379959 A, 30.10.2013. | |||

Авторы

Даты

2022-08-30—Публикация

2021-12-20—Подача