Изобретение относится к способу термостабилизации многолетнемерзлых и слабых грунтов и может быть использовано в производстве термосифонов (термостабилизаторов).

Известно, что при строительстве зданий, дорог, путепроводов, нефтяных скважин, резервуаров и т.д. на вечномерзлых грунтах необходимо применять специальные меры по сохранению температурного режима грунтов в течение всего периода эксплуатации. Наиболее эффективным методом, обеспечивающим устойчивость грунтового основания, является регулирование температурного режима грунтов с помощью охлаждающих устройств - термостабилизаторов. Термостабилизаторы предназначены для искусственного замораживания талых и охлаждения многолетнемерзлых грунтов в криолитозоне. Термостабилизаторы являются автономными холодильными устройствами, работающими за счет низких температур атмосферного воздуха в холодное время года с аккумуляцией холода в грунте на летний период, и не требуют в процессе эксплуатации никаких энергозатрат. Они не привязаны к электросети: заморозка грунта вокруг свай происходит с помощью хладагентов (хладона, пропана, аммиака, углекислоты) и законов природы. Использование в термостабилизаторах такого легкокипящего теплоносителя, как жидкий синтетический аммиак, позволяет при более низких затратах повысить эффективность замораживания оснований сооружений по причине его хороших теплофизических характеристик.

Одним из направлений по увеличению эффективности работы термостабилизаторов является применение «чистого» аммиака со степенью очистки от примесей (воды и не конденсирующих газов) 100%. Проведенные исследования показали, что даже десятки миллионных долей примесей могут существенно повлиять на работу термостабилизатора. Однако большинство современных технологий производства аммиака не позволяют получить аммиак, высокой степени очистки. В большинстве современных технологий аммиак получают из углеводорода и воздуха через водород-азотный синтез. Свежая водород-азотная смесь (синтез-газ), поступающая от компрессора в блок синтеза аммиака, содержит побочные компоненты, а именно, инертные газы из воздуха и конвертированного природного газа, такие как аргон, метан, окислы углеводорода, избыточное количество азота и другие, которые по мере протекания процесса накапливаются в циркуляционном газе и растворяются в жидком аммиаке в виде примесей, содержание которых не регламентируется стандартом. Заправка таким аммиаком термостабилизатора в качестве хладагента ведет к тому, что в верхней его части, в газовой фазе, скапливаются вышеуказанные газы, что препятствует интенсивному теплообмену между парами хладагента и окружающим атмосферным воздухом в верхней надземной части термостабилизатора - конденсаторе. По мере конденсации слой пара у стенки обогащается инертным газом. Эта газовая пленка действует как барьер для пара. Пар не имеет прямого доступа к холодной поверхности конденсации: прежде он должен пройти через слой инертного газа.

Известен способ синтеза аммиака (Атрощенко В.И. Курс технологии связанного азота. М.: Химия, 1968. 384 с.), при котором свежую азото-водородную смесь, содержащую 74% H2, 24,5% N2, до 25 млн долей CO и CO2, до 1% CH4 и 0,3% Аг после охлаждения в воздушном холодильнике направляют из компрессора в нижнюю часть конденсационной колонны, где она барботирует через слой жидкого аммиака для дополнительной очистки от следов влаги и диоксида углерода, после чего смешивают с циркуляционным газом. Часть этих примесей растворяется в жидком аммиаке. Однако снижение их концентрации в газе вследствие растворимости недостаточно. Поэтому часть циркуляционного газа удаляют путем продувки (продувочные газы). При установившемся процессе количество инертных примесей, удаляемых из цикла, равно их количеству, поступающему в цикл со свежем газом. Этим соотношением определяется концентрация примесей (метана, аргона и других) в циркуляционном газе и, соответственно, в жидком аммиаке.

Однако данный способ не позволяет получить аммиак необходимой степени очистки, так как дальнейшая очистка жидкого аммиака от примесей требует высоких энергозатрат и, как правило, не проводится. При заправке термостабилизатора аммиаком такой степени очистки получают большой перепад температур на оребренной части конденсатора. Рост перепада температур свидетельствует о повышении содержания примесей инертных газов в жидком аммиаке. Регламентируемый перепад температур не должен превышать 1°C по длине конденсатора.

Задачей предлагаемого изобретения является осуществление процесса очистки синтетического аммиака от примесей инертных газов до необходимой нормы заправки термостабилизатора, снижение удельных энергозатрат на очистку.

Техническим результатом изобретения является повышение надежности, эффективности работы термостабилизатора.

Указанный технический результат достигается тем, что заправку термостабилизатора начинают с очистки жидкого синтетического аммиака от примесей инертных газов, для чего его перекачивают в заправочную емкость, где нагревают до температуры 18-30°C при давлении в заправочной емкости 0,8-1,19 МПа с постепенным снижением давления аммиака в емкости, заполненной жидким аммиаком, поддерживая его кипение на протяжении 10-15 с по объему заправочной емкости, удаляют инертные газы вместе с испарившимся аммиаком путем продувки в систему улавливания аммиака, причем количество (кратность) продувок зависит от объема заправочной емкости и перепада температур, не превышающего 1°C на оребренной части конденсатора, затем очищенный жидкий аммиак подают в дозатор и далее в термостабилизатор.

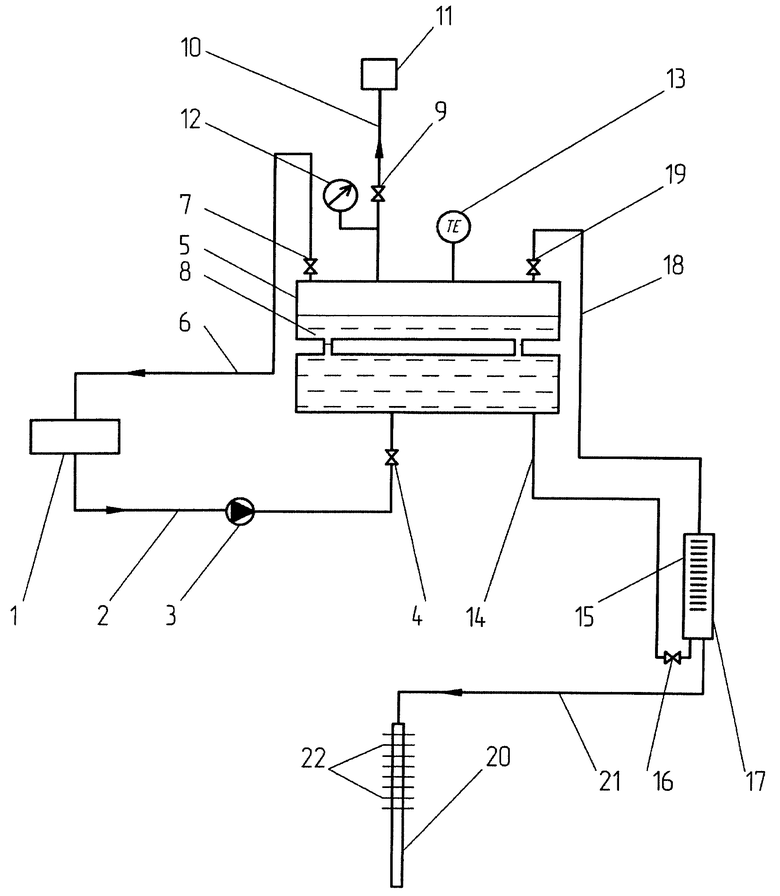

Способ поясняется чертежом, где изображена технологическая схема заправки термостабилизатора.

Синтетический жидкий аммиак из автоцистерны 1 по трубопроводу 2 насосом 3 через открытый вентиль 4 подают в заправочную емкость 5 объемом 220 л, состоящую из коллекторно-сваренных труб диаметром 159×6 мм, которая размещена в обогреваемом до температуры 18-25°C помещении. Для создания условий перекачивания жидкого аммиака выравнивают давление в автоцистерне 1 и заправочной емкости 5, для этого их соединяют трубопроводом 6 и открывают вентиль 7. В заправочной емкости 5 жидкий аммиак нагревается до температуры помещения (18-30°C). Давление при этом устанавливается равным 0,8-1,19 МПа. Приведенные оптимальные пределы интервала нагрева жидкого аммиака обусловлены его растворимостью, при 20°C наблюдается излом хода кривой «растворимость - температура» инертных газов в жидком аммиаке, дальнейший рост температуры значительно меньше влияет на снижение растворимости газов в аммиаке. Далее в заправочной емкости 5 постепенно снижают давление до значения, при котором жидкий синтетический аммиак 8 начинает кипеть. Образующиеся по всему объему пузырьки аммиака, содержащие примеси инертных газов (метана, аргона и других) удаляют путем продувки из жидкой фазы через вентиль 9 по трубопроводу 10 в систему улавливания аммиака 11. Длительность продувки устанавливают 10-15 с. Экспериментальные исследования показали, что поддержание температуры жидкого аммиака в указанных пределах при условии его кратковременной продувки газообразным аммиаком, выделяющимся в процессе кипения и снижения давления, обеспечивают перепад температур на оребренной части конденсатора менее 1°C. Контроль температуры и давления осуществляют соответственно приборами 12, 13. Дегазированный таким путем от инертных газов жидкий аммиак по трубопроводу 14 подают в дозатор аммиака 15 через вентиль 16, оснащенный уровнемером 17. Для выравнивания давления в заправочной емкости 5 и дозаторе 15 предусмотрен трубопровод 18 с открытым вентилем 19. Заправку термостабилизатора 20 осуществляют по трубопроводу 21. Степень очистки жидкого синтетического аммиака определяют по перепаду температур на оребренной части конденсатора 22. Как указано выше, он не должен превышать 1°C. Указанную норму достигают путем кратковременных продувок в течение 10-15 секунд один-два раза за 8 часов.

Использование предложенного способа позволяет повысить коэффициент полезного действия термостабилизатора, уменьшить удельные энергетические и материальные затраты на очистку, в целом позволяет улучшить производственные и экономические характеристики производства и эксплуатации термостабилизаторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛАВЛИВАНИЯ АММИАКА УЗЛА ЗАПРАВКИ ТЕРМОСТАБИЛИЗАТОРОВ ВЕЧНОМЕРЗЛЫХ ГРУНТОВ | 2013 |

|

RU2524820C1 |

| СПОСОБ УЛАВЛИВАНИЯ АММИАКА УЗЛА ЗАПРАВКИ ТЕРМОСТАБИЛИЗАТОРОВ ВЕЧНОМЕРЗЛЫХ ГРУНТОВ | 2012 |

|

RU2515931C1 |

| СПОСОБ ЗАПРАВКИ СИСТЕМ ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКИХ АППАРАТОВ ДВУХФАЗНЫМ ТЕПЛОНОСИТЕЛЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2214350C1 |

| ТЕРМОКОМПРЕССИВНОЕ УСТРОЙСТВО | 2011 |

|

RU2487291C2 |

| ТЕРМОКОМПРЕССИОННОЕ УСТРОЙСТВО | 2012 |

|

RU2527227C2 |

| ТЕРМОКОМПРЕССИОННОЕ УСТРОЙСТВО | 2011 |

|

RU2499180C2 |

| ТЕРМОКОМПРЕССИОННОЕ УСТРОЙСТВО | 2011 |

|

RU2460932C1 |

| ТЕПЛОВАЯ ТРУБА | 2008 |

|

RU2382972C1 |

| ОХЛАЖДАЮЩИЙ ТЕРМОСИФОН ДЛЯ ГЛУБИННОЙ ТЕРМОСТАБИЛИЗАЦИИ ГРУНТОВ (ВАРИАНТЫ) | 2016 |

|

RU2629281C1 |

| ТРЁХКОНТУРНАЯ СИСТЕМА ВСЕСЕЗОННОЙ ТЕРМОСТАБИЛИЗАЦИИ МНОГОЛЕТНЕМЕРЗЛЫХ ГРУНТОВ ОСНОВАНИЙ | 2021 |

|

RU2768247C1 |

Изобретение относится к способу термостабилизации многолетнемерзлых и слабых грунтов и может быть использовано в производстве термосифонов (термостабилизаторов). Способ заправки термостабилизатора жидким синтетическим аммиаком включает очистку жидкого аммиака от примесей инертных газов, для чего его перекачивают в заправочную емкость, где нагревают до температуры 18-30°C при давлении в заправочной емкости 0,8-1,19 МПа с постепенным снижением давления аммиака в емкости, заполненной жидким аммиаком, поддерживая его кипение на протяжении 10-15 с по объему заправочной емкости. Удаляют инертные газы вместе с испарившимся аммиаком путем продувки в систему улавливания аммиака, причем количество (кратность) продувок зависит от объема заправочной емкости и перепада температур, не превышающего 1°C на оребренной части конденсатора. Затем очищенный жидкий аммиак подают в дозатор и далее в термостабилизатор. Технический результат состоит в обеспечении осуществления процесса очистки синтетического аммиака от примесей инертных газов до необходимой нормы заправки термостабилизаторов, улучшении производственных и экономических характеристик заправки и эксплуатации термостабилизаторов. 1 ил.

Способ заправки термостабилизатора жидким синтетическим аммиаком, включающий очистку жидкого аммиака от примесей инертных газов, для чего его перекачивают в заправочную емкость, где нагревают до температуры 18-30°C при давлении в заправочной емкости 0,8-1,19 МПа с постепенным снижением давления аммиака в емкости, заполненной жидким аммиаком, поддерживая его кипение на протяжении 10-15 с по объему заправочной емкости, удаляют инертные газы вместе с испарившимся аммиаком путем продувки в систему улавливания аммиака, причем количество (кратность) продувок зависит от объема заправочной емкости и перепада температур, не превышающего 1°C на оребренной части конденсатора, затем очищенный жидкий аммиак подают в дозатор и далее в термостабилизатор.

| ТЕПЛОВАЯ ТРУБА | 2008 |

|

RU2382972C1 |

| ТЕПЛОВАЯ СВАЯ | 2003 |

|

RU2250302C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ГРУНТА И ТЕПЛОВАЯ СВАЯ ДЛЯ ЕГО ОХЛАЖДЕНИЯ | 2003 |

|

RU2256746C2 |

| УСТРОЙСТВО ДЛЯ ЗАМОРАЖИВАНИЯ ГРУНТА | 1997 |

|

RU2117096C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ АММИАКА ИЗ ПРОДУВОЧНЫХ ГАЗОВ | 2008 |

|

RU2372568C1 |

| US 3217791 A, 16.11.1965. | |||

Авторы

Даты

2015-04-20—Публикация

2014-02-05—Подача