Предлагаемое изобретение «Способ улавливания аммиака узла заправки термостабилизаторов вечномерзлых грунтов» относится к области строительства на многолетнемерзлых грунтах, в частности к подготовке замораживающих устройств - термостабилизаторов к эксплуатации.

Известен способ удаления аммиака из конденсата в сахарном производстве (см. описание к Авт.св. СССР №1551745, МПК С13D 1/08, опубл.23.03.90), включающий подщелачивание реагентом конденсата и продувку воздухом, где в качестве реагента для подщелачивания используют катодную воду с рН 11,0-12,0.

Недостатком известного способа является низкая эффективность, высокая себестоимость.

Данный недостаток обусловлен тем, что для реализации способа необходимо постоянно готовить катодную воду и создавать разряжение с помощью насоса, а затем отделять аммиак и воздух от конденсата и в дальнейшем проводить процесс отделения газов от конденсата.

Известен также способ получения аммиачной воды при контакте с водой сырого коксового газа продукта коксования каменных углей. Вследствие охлаждения газа вода конденсируется или специально впрыскивается в него для вымывания аммиака (NH3), при этом вначале образуется слабая или скрубберная аммиачная вода, дистилляцией которой с водяным паром и последующей дефлегментацией и конденсацией получают так называемую концентрированную каменноугольную воду (18,0-18,5% аммиака (NH3) (описанный в книге П.А.Баранова, Д.А.Коренькова, И.В.Павловского «Жидкие азотные удобрения», М., «Сельхозгиз», 1961 г.).

Недостатком данного способа является низкая эффективность и высокая себестоимость.

Данный недостаток обусловлен конструктивными особенностями устройства, реализующего данный способ, в котором требуется создание водяного пара с последующими дефлегментацией и конденсацией воды.

Известен также принятый за прототип способ получения аммиачной воды (см. «Справочник азотчика» под редакцией Е.Я.Мельникова, 2-е издание переработанное, М., «Химия», 1987 г.) путем поглощения газообразного аммиака, поступающего из цеха синтеза аммиака под давлением 0,2 мПа в колонну тарельчатого типа с колпачками. Нижняя часть колонны представляет собой трубчатый теплообменник, предназначенный для отвода части теплоты растворения аммиака в воде. По трубкам теплообменника движется охлажденная вода, а в межтрубном пространстве циркулирует водный раствор аммиака, через слой которого барботирует газообразный аммиак, одновременно растворяясь в жидкости. Остаток непоглощенного аммиака поступает в верхнюю часть колонны, где проходит через колпачковые тарелки, на тарелках расположены змеевики, в которых циркулирует охлажденная вода. Во избежание забивки колонны солями жесткости аммиак поглощают химически очищенной водой.

Недостатком известного способа является низкая эффективность, повышенные энергозатраты, применение дорогой химически очищенной воды.

Данный недостаток обусловлен конструктивными особенностями аппаратурного оформления и технологическим режимом проведения процесса получения аммиачной воды.

Техническим результатом предлагаемого изобретения является повышение эффективности экологичности, при одновременном снижении себестоимости и снижении энергозатрат с возможностью применения жесткой воды.

Технический результат предлагаемого изобретения достигается тем, что в известном способе улавливания аммиака узла заправки термостабилизаторов вечномерзлых грунтов путем поглощения газообразного аммиака в системе с циркулирующей аммиачной водой, согласно изобретения, в процессе улавливания аммиака основное количество аммиака, поступившее из заправочной емкости в термостабилизатор при его продувке, конденсируют при этом дросселируют пульсирующий поток газообразного аммиака, снижают абсолютное давление аммиака до 0,1-0,12 МПа и направляют его в конденсатор, где его вновь подвергают конденсации при температуре минус (25-40)°C, далее направляют сконденсированный аммиак в сборник, откуда скапливающийся конденсат аммиака периодически возвращают в заправочную емкость, при этом, одновременно, удаляют газообразный аммиак и выделившиеся в процессе улавливания аммиака инертные газы из конденсатора и из сборника в эжектор, где производят последующее улавливание аммиака с помощью воды, при этом ведут непрерывный процесс поглощения при температуре 10°-40°С в одну ступень, и создают избыточное давление паров аммиака в пределах 5-100 кПа с использованием аммиачной воды концентрацией 5-25% с последующим выводом этой аммиачной воды из эжектора в накопительную емкость, которую размещают в грунте, через стенки которой, в грунт производят отвод тепла, полученного от растворения газообразного аммиака в аммиачной воде, при этом регулируют уровень аммиачной воды в накопительной емкости, при этом производят откачку аммиачной воды из накопительной емкости и подают в нее свежую жесткую воду, которую предварительно пропускают через абсорбер, в котором скапливаются газообразный аммиак с инертными газами, вынесенными аммиачной водой из эжектора, а также периодически выгружают из накопительной емкости, выпавшие в осадок соли жесткости, причем конденсацию аммиака проводят в конденсаторе емкостного типа оснащенного холодильным агрегатом, а дросселирование пульсирующего потока газообразного аммиака осуществляют посредством сужающего устройства, в виде вентиля Джоуля-Томпсона установленного на трубопроводе перед конденсатором и, кроме того, абсорбер, заполняют насадкой колец Рашига для очистки инертных газов от аммиака.

Между отличительными признаками и достигаемым техническим результатом существует следующая причинно-следственная связь.

В отличие от аналога и прототипа использование в предлагаемом изобретении «Способ улавливания аммиака узла заправки термостабилизаторов вечномерзлых грунтов» путем поглощения газообразного аммиака в системе с циркулирующей аммиачной водой, обеспечивает ведение непрерывного процесса поглощения газообразного аммиака, что влечет за собой повышение эффективности улавливания аммиака узла заправки термостабилизаторов вечномерзлых грунтов и исключает выбросы аммиака в атмосферу, повышая экологичность способа. При этом направление сконденсированного аммиака в сборник, откуда скапливающийся конденсат аммиака периодически возвращают в заправочную емкость, также повышает экологичность способа и одновременно снижает его себестоимость. В совокупности признаков, ведение процесса поглощения газообразного аммиака в эжекторе при температуре 10°-40°C в одну ступень, и создание при этом избыточного давления паров аммиака 5-100 кПа с использованием аммиачной воды концентрацией 5-25% с последующим выводом этой аммиачной воды из эжектора в накопительную емкость также обеспечивает повышение эффективности и снижение себестоимости в сравнение с объектом - прототипом. Размещение накопительной емкости в грунте, через стенки которой производят отвод в грунт тепла, полученного от растворения газообразного аммиака в аммиачной воде, значительно снижает себестоимость и энергоемкость процесса. Регулирование уровня жидкости в накопительной емкости и откачка аммиачной воды из накопительной емкости, а также подача свежей жесткой воды в накопительную емкость, и периодическое удаление из накопительной емкости выпавших в осадок солей жесткости, способствует повышению эффективности и качественному непрерывному протеканию процесса - способа улавливания аммиака узла заправки термостабилизаторов вечномерзлых грунтов, а также снижает себестоимость и энергоемкость процесса, исключая химическую очистку и подготовку воды.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения «Способ улавливания аммиака узла заправки термостабилизаторов вечномерзлых грунтов», позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными всем существенным признакам заявленного технического решения. По имеющимся у заявителя сведениям, совокупность существенных признаков заявляемого изобретения «Способ улавливания аммиака узла заправки термостабилизаторов вечномерзлых грунтов», не известна из уровня техники, что позволяет сделать вывод о соответствии изобретения критерию "новизна". Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявляемом способе улавливания аммиака узла заправки термостабилизаторов вечномерзлых грунтов изложенных в формуле изобретения. Следовательно, заявленное изобретение «Способ улавливания аммиака узла заправки термостабилизаторов вечномерзлых грунтов», соответствует критерию "новизна".

Для проверки соответствия заявленного изобретения «Способ улавливания аммиака узла заправки термостабилизаторов вечномерзлых грунтов», критерию "изобретательский уровень" заявитель провел дополнительный поиск известных решений, чтобы выявить совокупность признаков, совпадающих с отличительными от прототипа признаками заявленного способа улавливания аммиака узла заправки термостабилизаторов вечномерзлых грунтов. Результаты поиска показали, что заявленный «Способ улавливания аммиака узла заправки термостабилизаторов вечномерзлых грунтов» не вытекает для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований для достижения технического результата. Следовательно, заявленное изобретение «Способ улавливания аммиака узла заправки термостабилизаторов вечномерзлых грунтов» соответствует критерию "изобретательский уровень".

Таким образом, изложенные сведения свидетельствуют о выполнении при использовании заявленного способа улавливания аммиака узла заправки термостабилизаторов вечномерзлых грунтов совокупности условий в том виде, как заявленный «Способ улавливания аммиака узла заправки термостабилизаторов вечномерзлых грунтов» охарактеризованный в формуле изобретения, т.е. подтверждена возможность его осуществления с помощью описанного в заявке примера конкретного выполнения. Технологический режим, воплощающий заявленный способ улавливания аммиака узла заправки термостабилизаторов вечномерзлых грунтов при его осуществлении, способен обеспечить достижение усматриваемого заявителем технического результата, а именно повысить эффективность в процессе взаимодействия аммиака с водой при развитой межфазной поверхности, а также обеспечить возможность использования жесткой воды, следовательно, заявленное изобретение «Способ улавливания аммиака узла заправки термостабилизаторов вечномерзлых грунтов» соответствует критерию "промышленная применимость".

Совокупность существенных признаков, характеризующих сущность изобретения «Способ улавливания аммиака узла заправки термостабилизаторов вечномерзлых грунтов» может быть многократно использована в заявленном технологическом процессе для повышения эффективности.

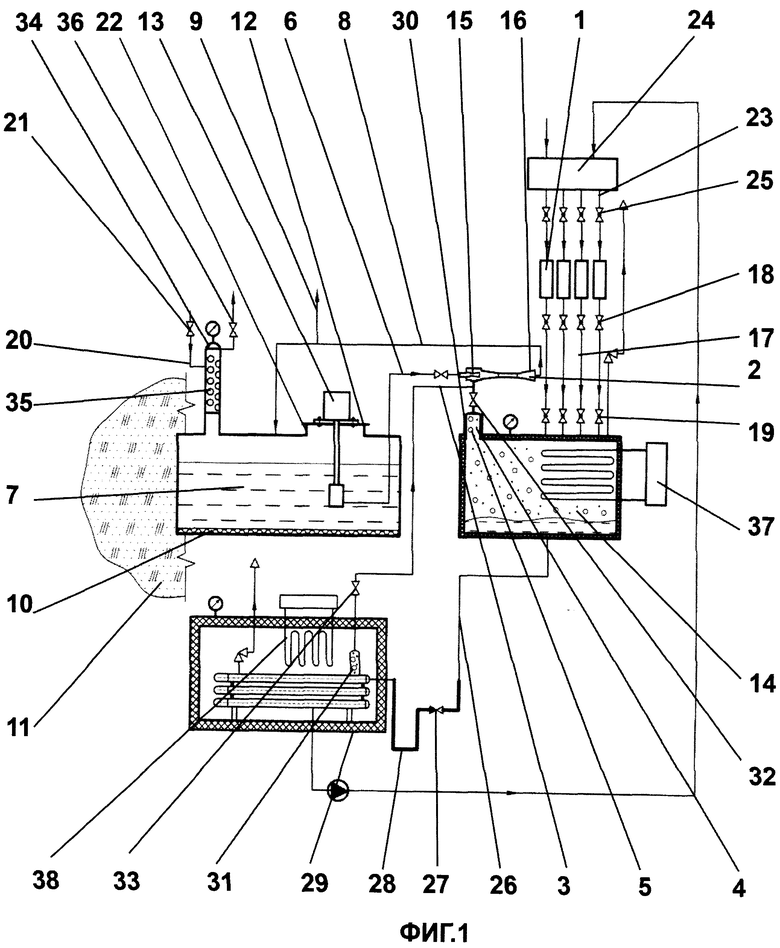

Сущность заявляемого изобретения «Способ улавливания аммиака узла заправки термостабилизаторов вечномерзлых грунтов» поясняется примером конкретного выполнения, и технологической схемой,

- на фиг.1 - изображена технологическая схема способа улавливания аммиака узла заправки термостабилизаторов вечномерзлых грунтов.

Способ улавливания аммиака узла заправки термостабилизаторов 1 вечномерзлых грунтов реализовывали системой устройств, состоящей из эжектора 2, который соединяли: с трубопроводом 3, с помощью которого производили подачу газообразного аммиака 4 и инертных газов 5 в эжектор 2; с трубопроводом 6, с помощью которого производили подачу аммиачной воды 7 в упомянутый эжектор 2; с трубопроводом 8, с помощью которого производили вывод аммиачной воды 7 из эжектора 2 и ее дальнейшую подачу потребителю через патрубок 9 и в накопительную емкость 10 аммиачной воды 7, которая находилась, непосредственно, в грунте 11. На крышке 12 накопительной емкости 10 устанавливался насос 13, и с его помощью создавалась циркуляция в системе: накопительная емкость 10 - насос 13 - эжектор 2 - накопительная емкость 10. Подачу газообразного аммиака 4 и инертных газов 5 в эжектор 2 производили из конденсатора 14 для аммиака 4. Эжектор 2 выполнял функцию контактного массообменного устройства, имеющего диффузор 15 (расширяющийся канал течения среды), связанный с канфузором 16 (контактное массообменное устройство), соединенные между собой. Из термостабилизатора 1 через трубопровод 17, на котором установлен электромагнитный клапан 18 и вентиль 19 Джоуля - Томпсона, с помощью которого осуществлялось дросселирование сброшенного в трубопровод 17 потока аммиака 4 и снижение его давление, до подачи аммиака 4 в конденсатор 14. При превышении уровня аммиачной воды 7 в накопительной емкости 10 производилось выведение ее по трубопроводу 6, связанному с трубопроводом 8. Необходимый уровень и концентрацию аммиачной воды 7 в накопительной емкости 10 поддерживали за счет подачи свежей жесткой воды в накопительную емкость 10 по трубопроводу 20, оснащенному электромагнитным клапаном 21. Выпавшие в осадок на дне накопительной емкости 10 соли жесткости (на схеме не показаны), по мере их накопления, периодически, убирали через горловину 22 накопительной емкости 10. Посредством трубопровода 23 из заправочной емкости 24 с помощью электромагнитного клапана 25 осуществлялась подача продувочного аммиака 4 в термостабилизатор 1, из которого с помощью электромагнитного клапана 18 и вентиля 19 Джоуля-Томпсона, осуществлялось дросселирование сброшенного в трубопровод 17 потока аммиака. Сброс по трубопроводу 17 газообразного и жидкого аммиака 4, вместе с воздухом, осуществлялся в конденсатор 14, при этом жидкий аммиак 4 стекал на дно емкости конденсатора 14 и попадал в трубопровод 26, по которому самотеком под небольшим перепадом давления до 0,01 Мпа через обратный клапан 27 и гидрозатвор 28 жидкий аммиак направлялся в сборник 29. В конденсаторе 14 газообразная часть аммиака 4, вместе с воздухом и инертными газами 5 (кислород, аргон, метан, окислы углерода азота водорода) скапливалась в накопителе 30, расположенном в верхней части емкости конденсатора 14. В сборнике 29 накапливали сконденсированный (жидкий) аммиак 4 и производили дальнейшее отделение его от инертных газов 5, которые скапливались в накопителе 31, расположенном в верхней части сборника 29. После определенного накопления в сборнике 29 сконденсированного (жидкого) аммиака 4, последний откачивался в заправочную емкость 24 для дальнейшего заполнения термостабилизаторов 1, а инертные газы 5 и содержащийся в них газообразный аммиак 4 из накопителей 30 и 31 с помощью клапанов 32 и 33, соответственно, подавались по трубопроводам 3 в эжектор 2, где газообразный аммиак 4 поглощался аммиачной водой 7, которую подавали в эжектор 2 по трубопроводу 6 из расположенной в грунте 11 емкости аммиачной воды 10, с концентрацией аммиака до 25%, с помощью насоса 13 по упомянутому выше контуру. В расположенную в грунте емкость аммиачной воды 10, с концентрацией аммиака до 25%, постоянно подавалась свежая жесткая вода по оснащенному электромагнитным клапаном 21 трубопроводу 20, связанному с абсорбером 34. Абсорбер 34 наполнялся насадками из колец 35 Рашига для очистки инертных газов 5 от газообразного аммиака 4. Очищенные инертные газы 5, накопившиеся в верхней части адсорбера, сбрасывались в атмосферу по трубопроводу 36. Сжижение аммиака проводили в конденсаторе 14 емкостного типа, оснащенного холодильным агрегатом 37. Сборник 29, в который направляли сконденсированный (жидкий аммиак) 4, оснащали холодильным агрегатом 38.

Способ улавливания аммиака узла заправки термостабилизаторов вечномерзлых грунтов осуществляли следующим образом. Первоначально откачивали воздух из термостабилизатора 1, насосом (на схеме не показан), таким образом вакуумировали термостабилизатор 1. Затем подавали в термостабилизатор 1 из заправочной емкости 24 небольшое количество аммиака 4 с целью удаления из термостабилизатора 1 оставшегося воздуха. После этого подавали в термостабилизатор 1 небольшое количество аммиака 4 (150 г) для удаления остаточного воздуха 5 с помощью электромагнитного клапана 18, оставшегося в термостабилизаторе 1. После достижения в термостабилизаторе 1 давления 0,1Мпа сбрасывали аммиак 4, вместе с воздухом, в конденсатор 14 (охлаждаемую емкость) по трубопроводу 17, на котором устанавливали вентиль 19 Джоуля-Томпсона, с помощью которого, до подачи в конденсатор 14, осуществляли дросселирование сброшенного в трубопровод 17 потока аммиака 4, таким образом, снижали его давление, т.е. конденсировали часть аммиака 4, тем самым производили сжижение аммиака 4 (степень сжижения 0,6) и снижение его температуры до минус 28°С. С помощью конденсатора 14, объем которого составлял 1 м3, предотвращали обусловленные периодичностью процессов заправки и продувки термостабилизаторов пульсации давления поступившего в конденсатор 14 жидкого, т.е. сконденсированного и газообразного аммиака 4, таким образом обеспечивали равномерный качественный процесс продувки термостабилизатора. Жидкий аммиак 4 стекал на дно емкости конденсатора 14 и затем по трубопроводу 26, через обратный клапан 27 и гидрозатвор 28, жидкий сконденсированный аммиак направляли в сборник 29, оснащенный холодильным агрегатом 38. Газообразную часть аммиака 4, вместе с воздухом и инертными газами 5 (кислород, аргон, метан, окислы углерода, азота водорода и другие газы) скапливали в накопителе 30, расположенном в верхней части емкости конденсатора 14. В оснащенном холодильным агрегатом 38 сборнике 29 накапливали сконденсированный (жидкий) аммиак 4, производили дальнейшее отделение его от инертных газов 5, которые скапливали вместе с газообразным аммиаком 4 в накопителе 31, расположенном в верхней части сборника 29, оснащенного холодильным агрегатом 38. После определенного накопления в сборнике 29 жидкого аммиака 4 его откачивали в заправочную емкость 24 для дальнейшего заполнения термостабилизатора 1, а инертные газы 5 и содержащийся в них газообразный аммиак 4 из накопителей 30 и 31, по мере их наполнения с помощью клапанов 32 и 33, соответственно, подавали по трубопроводу 3 в эжектор 2, где газообразный аммиак 4 поглощался аммиачной водой, которую подавали в эжектор 2 по трубопроводу 6 из расположенной в грунте 11 емкости аммиачной воды 10, с концентрацией аммиака до 25%, с помощью насоса 13 по контуру: накопительная емкость 10 - насос 13 - эжектор 2 - накопительная емкость 10. При превышении уровня аммиачной воды 7 в накопительной емкости 10 производили ее вывод по трубопроводу 6 связанному с трубопроводом 8 через патрубок 9. Необходимый уровень и концентрацию аммиачной воды 7 в накопительной емкости 10 поддерживали за счет подачи свежей жесткой воды в накопительную емкость 10 по трубопроводу 20, оснащенному электромагнитным клапаном 21. Выпавшие в осадок на дне накопительной емкости 10 соли жесткости, по мере их накопления, периодически, убирали через горловину 22 накопительной емкости 10. В расположенную в грунте емкость аммиачной воды 10, с концентрацией аммиака до 25%, постоянно подавали по оснащенному электромагнитным клапаном 21 трубопроводу 20, связанному с абсорбером 34 свежую жесткую воду. Абсорбер 34 наполняли насадками из колец 35 Рашига для окончательной очистки инертных газов 5 от газообразного аммиака 4. Таким образом, поддерживали необходимый уровень аммиачной воды 7 в накопительной емкости аммиачной воды 10. Подачу газообразного аммиака 4 и инертных газов 5 в эжектор 2 производили из конденсатора 14 и накопителя (жидкого) сконденсированного аммиака 29, оснащенного холодильным агрегатом 38. Эжектор 2 выполнял функцию контактного массообменного устройства, имеющего диффузор 15 (расширяющийся канал течения среды), связанный с конфузором 16 (контактное массообменное устройство), соединенные между собой, таким образом, в эжекторе 2 осуществляли химическое взаимодействие газообразного аммиака 5 и аммиачной воды 3 с образованием в виде парожидкостной смеси гидроокиси аммония

NH3+H2O=NH4OH+Q,

где Q - количество выделившегося тепла при взаимодействии аммиака 4 и аммиачной воды 7.

Полученную парожидкостную смесь гидроокиси аммония направляли по трубопроводу 8 в накопительную емкость 10 аммиачной воды 7, где выделившееся в процессе взаимодействии аммиака 4 и аммиачной воды 7 тепло через стенку накопительной емкости 10, диаметром 1420×16 мм и объемом 6 м3, которую заранее устанавливали в почву 11 (грунт), передавалось, непосредственно, в почву 11 (грунт), поскольку коэффициент теплопроводности грунта составляет величину λ=2,05 ккал/мч.град (2,38 Вт/м.град), тем самым обеспечивали полный отвод тепла при температуре 23°С в накопительной емкости 10 и при соответствующем изменении концентрации 20% аммиачной воды 7. При этом давление паров аммиака 4 над аммиачной водой 7, в зависимости от температуры (23°С) и концентрации (20%) аммиачной воды 7, достигало 29 кПа. Насосом 13 осуществляли непрерывную циркуляцию аммиачной воды по упомянутому выше контуру.

Применение предложенного способа позволило повысить эффективность и экологичность, сведя до минимума выброс аммиака в атмосферу, и при одновременном снижении себестоимости и энергозатрат, применять жесткую воду без использования установки химической очистки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛАВЛИВАНИЯ АММИАКА УЗЛА ЗАПРАВКИ ТЕРМОСТАБИЛИЗАТОРОВ ВЕЧНОМЕРЗЛЫХ ГРУНТОВ | 2012 |

|

RU2515931C1 |

| СПОСОБ ЗАПРАВКИ ТЕРМОСТАБИЛИЗАТОРА | 2014 |

|

RU2548633C1 |

| ВОДОАММИАЧНАЯ СИСТЕМА АБСОРБЦИОННОГО ОХЛАЖДЕНИЯ | 2019 |

|

RU2776906C1 |

| Устройство и способ переработки куриного помета | 2023 |

|

RU2822887C1 |

| Способ вакуум-концентрирования раствора мочевины | 1983 |

|

SU1198061A1 |

| Способ производства полнорационных комбикормов с использованием биогаза и установка для его осуществления | 2022 |

|

RU2797234C1 |

| СПОСОБ УЛАВЛИВАНИЯ И РЕКУПЕРАЦИИ ПАРОВ УГЛЕВОДОРОДОВ И ДРУГИХ ЛЕГКОКИПЯЩИХ ВЕЩЕСТВ ИЗ ПАРОГАЗОВЫХ СМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2316384C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИОДИЗЕЛЬНОГО ТОПЛИВА ИЗ РАСТИТЕЛЬНОГО МАСЛА В СВЕРХКРИТИЧЕСКИХ УСЛОВИЯХ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2772417C1 |

| УСТРОЙСТВО ДЛЯ ДЕГАЗАЦИИ УГЛЕВОДОРОДНОГО КОНДЕНСАТА | 2018 |

|

RU2689740C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ДИОКСИДА СЕРЫ И СЕРНОЙ КИСЛОТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2826252C1 |

Изобретение относится к сельскому хозяйству. Способ улавливания аммиака узла заправки термостабилизаторов вечномерзлых грунтов путем поглощения газообразного аммиака в системе с циркулирующей аммиачной водой, причем в процессе улавливания аммиака основное количество аммиака, поступившее из заправочной емкости в термостабилизатор, конденсируют, при этом дросселируют пульсирующий поток газообразного аммиака, снижают абсолютное давление аммиака до 0,1-0,12 МПа и направляют его в конденсатор, где его вновь подвергают конденсации при температуре минус (25-40)°C, и далее направляют сконденсированный аммиак в сборник, удаляют газообразный аммиак и выделившиеся в процессе улавливания аммиака инертные газы из конденсатора и из сборника в эжектор, где производят последующее улавливание аммиака с помощью воды, при этом ведут непрерывный процесс поглощения при температуре 10°-40°C в одну ступень, при этом создают избыточное давление паров аммиака в пределах 5-100 кПа с использованием аммиачной воды концентрацией 5-25% с последующим выводом этой аммиачной воды из эжектора в накопительную емкость. Изобретение позволяет повысить эффективность экологичности, снизить энергозатраты. 4 з.п. ф-лы, 1 ил.

1. Способ улавливания аммиака узла заправки термостабилизаторов вечномерзлых грунтов путем поглощения газообразного аммиака в системе с циркулирующей аммиачной водой, отличающийся тем, что в процессе улавливания аммиака основное количество аммиака, поступившее из заправочной емкости в термостабилизатор при его продувке, конденсируют, при этом дросселируют пульсирующий поток газообразного аммиака, снижают абсолютное давление аммиака до 0,1-0,12 МПа и направляют его в конденсатор, где его вновь подвергают конденсации при температуре минус (25-40)°C, и далее направляют сконденсированный аммиак в сборник, откуда скопившийся конденсат аммиака периодически возвращают в заправочную емкость, при этом, одновременно, удаляют газообразный аммиак и выделившиеся в процессе улавливания аммиака инертные газы из конденсатора и из сборника в эжектор, где производят последующее улавливание аммиака с помощью воды, при этом ведут непрерывный процесс поглощения при температуре 10°-40°C в одну ступень, при этом создают избыточное давление паров аммиака в пределах 5-100 кПа с использованием аммиачной воды концентрацией 5-25% с последующим выводом этой аммиачной воды из эжектора в накопительную емкость, которую размещают в грунте, через стенки которой, в грунт производят отвод тепла, полученного от растворения газообразного аммиака в аммиачной воде, одновременно регулируют уровень аммиачной воды в накопительной емкости, при этом производят откачку аммиачной воды из накопительной емкости и подают в нее свежую жесткую воду, которую предварительно пропускают через абсорбер, в котором скапливается газообразный аммиак с инертными газами, вынесенными аммиачной водой из эжектора, а также периодически выгружают из накопительной емкости, выпавшие в осадок соли жесткости.

2. Способ по п.1, отличающийся тем, что конденсацию аммиака проводят в конденсаторе емкостного типа оснащенного холодильным агрегатом.

3. Способ по п.1, отличающийся тем, что дросселирование пульсирующего потока газообразного аммиака осуществляют посредством сужающего устройства, в виде вентиля Джоуля-Томпсона, установленного на трубопроводе перед конденсатором.

4. Способ по п.1, отличающийся тем, что абсорбер заполняют насадкой колец Рашига для очистки инертных газов от аммиака.

5. Способ по п.1, отличающийся тем, что сконденсированный аммиак направляют в сборник, оснащенный холодильным агрегатом.

| МЕЛЬНИКОВ Е.Я | |||

| и др., Справочник азотчика, М., "Химия", 1987, С | |||

| Прибор для корчевания пней | 1921 |

|

SU237A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЖИДКОГО АЗОТНОГО УДОБРЕНИЯ | 1994 |

|

RU2095335C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОПОЛНИТЕЛЬНОГО АЗОТНОГО УДОБРЕНИЯ ПРИ ПРОИЗВОДСТВЕ КАРБАМИДА ПО СПОСОБУ "СТАМИКАРБОН" (ВАРИАНТЫ) | 2011 |

|

RU2474561C1 |

| US 20090133457 A1, 28.05.2009 | |||

Авторы

Даты

2014-08-10—Публикация

2013-02-18—Подача