Изобретение относится к измерительной технике и предназначено для измерения температуры контактными резисторными датчиками в окружающей среде и в технологических процессах. Оно может быть использовано также для измерения параметров газов и жидкостей, например, скорости потока.

Известны измерители температуры с резисторными датчиками в измерительных неуравновешенных мостах [1]. Такие измерители не обеспечивают высокой точности из-за нелинейности функции преобразования приращения сопротивления датчика в выходной сигнал, зависимости результата измерения от параметров моста и источника питания, наличия динамической погрешности при изменчивости измеряемой температуры из-за термической инерционности датчика.

Известны способы измерения температуры и коэффициента теплообмена датчиков, со средой (методы Г.Пфрима) с использованием двух датчиков с разными конструктивными параметрами или тепловыми режимами, предусматривающие исключение динамической погрешности измерений [2]. Для реализации этих способов необходимо одновременное измерение мгновенных температур и их производных двух датчиков, мгновенных мощностей нагрева датчиков и выполнение вычислительных операций [3].

Известные измерители температуры с двумя датчиками сложны и не в полной мере реализуют эти методы [4].

Наиболее близким по составу и структуре к предлагаемому устройству, и поэтому выбранный в качестве прототипа, является цифровой измеритель температуры, содержащий источник опорного напряжения, измерительный мост, дифференциальный усилитель, аналого-цифровой преобразователь, причем источник опорного напряжения соединен с генераторами тока в двух плечах измерительного моста, которые образованы двумя образцовыми резисторами, два других плеча образованы третьим образцовым резистором и термопреобразователем сопротивления, а выходная диагональ моста подана на входы дифференциального усилителя, выход которого соединен с входом аналого-цифрового преобразователя [5].

Этому устройству также присущи вышеприведенные недостатки. Кроме того, питание моста постоянным напряжением не устраняет возможную паразитную термо-эдс в цепи датчика, а наличие малого полезного сигнала с моста требует использования дифференциального усилителя, что приводит к усилению входных шумов вместе с полезным сигналом.

Это устройство также не реализует методы Г. Пфрима по исключению динамической погрешности измерений.

Такие признаки прототипа, как наличие резисторного датчика температуры, включенного в измерительный мост с тремя образцовыми резисторами в плечах, вершины которого соединены с выходами источника питания и входами блока преобразования и обработки, совпадают с существенными признаками заявленного изобретения.

В основу изобретения поставлена задача создания цифрового измерителя температуры, в котором путем уменьшения динамической погрешности из-за тепловой инерционности датчика, снижения случайной и систематической погрешностей из-за внутренних шумов и "ухода" параметров измерительного моста и блока питания обеспечивается технический результат - повышение точности измерения температуры.

Поставленная задача решается тем, что в цифровом измерителе температуры, который содержит резисторный датчик температуры, включенный в измерительный мост с тремя образцовыми резисторами в плечах, вершины которого соединены с выходами источника питания и входами блока преобразования и обработки, согласно изобретению мост выполнен так, что содержит второй резисторный датчик температуры и четвертый образцовый резистор и имеет шесть вершин, из которых первая и вторая подключены к выходам источника питания, а четыре другие - к входам блока преобразования и обработки, причем указанное подключение вершин измерительного моста к выходам источника питания и входам блока преобразования и обработки выполнено непосредственно или выполнено дистанционно, при этом первый датчик температуры подключен одним выводом к первой вершине моста, а другим выводом соединен последовательно через третью вершину, первый образцовый резистор, четвертую вершину и второй образцовый резистор со второй вершиной моста, а второй датчик температуры подключен одним выводом ко второй вершине, а другим выводом соединен последовательно через пятую вершину, третий образцовый резистор, шестую вершину и четвертый образцовый резистор с первой вершиной измерительного моста.

При этом образцовые резисторы могут быть выполнены переменными и программно управляемыми.

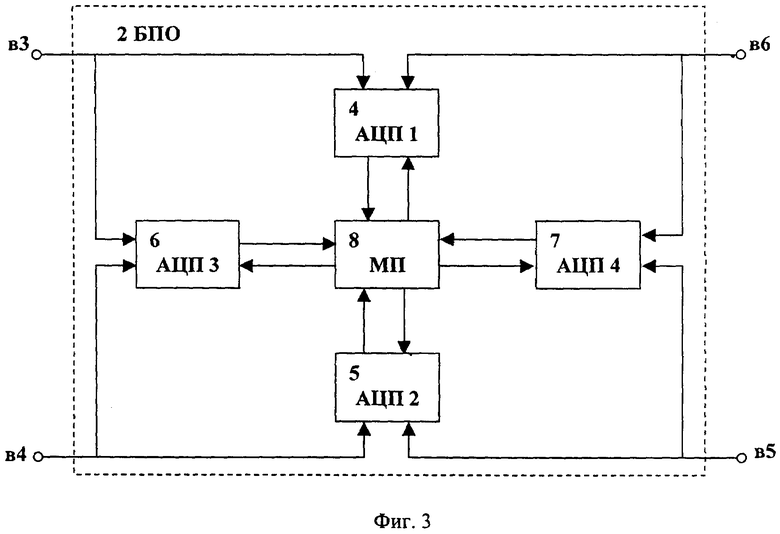

Блок преобразования и обработки может быть выполнен в составе четырех аналого-цифровых преобразователей с дифференциальными входами и микропроцессора, цифровые входы и выходы которого соединены, соответственно, с цифровыми выходами и входами каждого из аналого-цифровых преобразователей, а аналоговые входы аналого-цифровых преобразователей соединены последовательно в кольцо таким образом, что первый вывод входа каждого аналого-цифрового преобразователя соединен со вторым выводом входа другого аналого-цифрового преобразователя и одним из четырех входов блока преобразования и обработки.

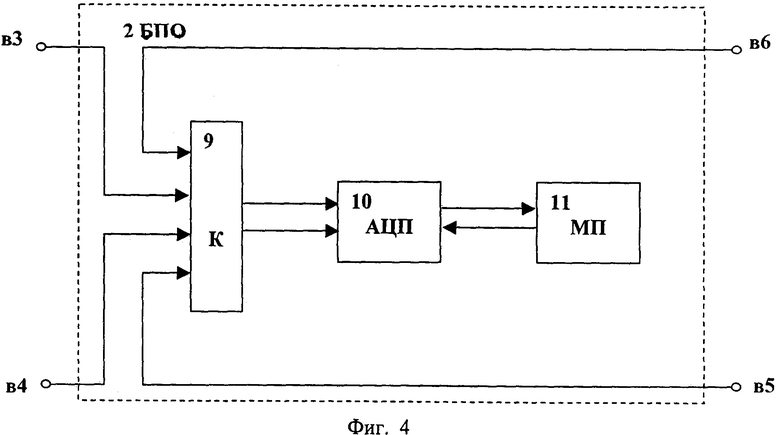

Блок преобразования и обработки может быть выполнен также в составе коммутатора, аналого-цифрового преобразователя и микропроцессора, вход и выход которого подключены, соответственно, к цифровым выходу и входу аналого-цифрового преобразователя, дифференциальный вход которого подключен к дифференциальному выходу коммутатора, четыре дифференциальных входа которого являются входами блока преобразования и обработки.

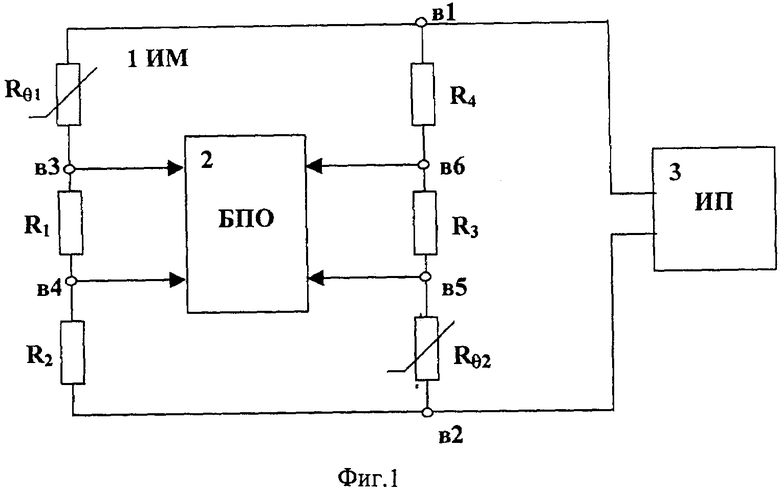

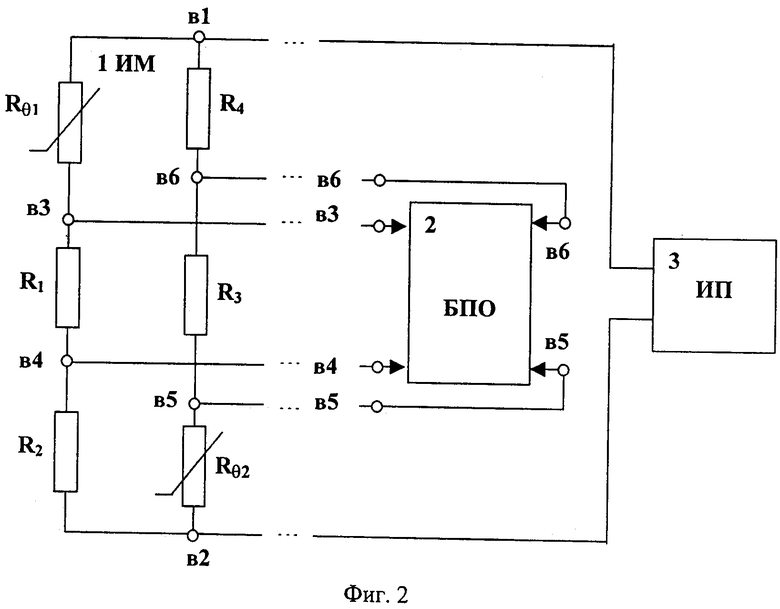

Структурная схема устройства представлена на фигурах 1 и 2, которые иллюстрируют, соответственно, непосредственное или дистанционное расположение измерительного моста.

В состав устройства входят измерительный мост ИМ 1, блок преобразования и обработки БПО 2 и источник питания ИП 3. Измерительный мост 1 имеет два входа питания на вершины в1 и в2 и четыре выхода от вершин в3, в4, в5, в6. Входы измерительного моста соединены с выходами источника питания 3 непосредственно (фиг.1) или проводными линиями при дистанционном расположении измерительного моста 1 (фиг. 2). Выходы измерительного моста 1 в6, в4, в5, и в6 поданы на одноименные входы блока преобразования и обработки 2 непосредственно (фиг.1) или через проводные линии при дистанционном расположении измерительного моста 1 (фиг. 2).

Измерительный мост 1 состоит из двух ветвей резисторов, включенных параллельно между вершинами в1 и в2, поданными на выходы источника питания. Первая ветвь ИМ образована последовательно включенными первым датчиком температуры  вершины в3, первым образцовым резистором R1 вершины в4 и вторым образцовым резистором R2. Вторая ветвь ИМ образована последовательно включенными вторым датчиком температуры

вершины в3, первым образцовым резистором R1 вершины в4 и вторым образцовым резистором R2. Вторая ветвь ИМ образована последовательно включенными вторым датчиком температуры  , вершиной в5, третьим образцовым резистором R3, вершиной в6 и четвертым образцовым резистором R4.

, вершиной в5, третьим образцовым резистором R3, вершиной в6 и четвертым образцовым резистором R4.

Вершины в1 и в2 являются входами ИМ по энергопитанию. Вершины в3, в4, в5, в6 являются выходами ИМ, поданными на одноименные входы блока преобразования и обработки БПО 3.

Сопротивление четвертого образцового резистора R4 равно сопротивлению первого датчика  в нижней точке диапазона измеряемых температур. Это обеспечивает получение напряжения U1 между вершинами ИМ в3 и в6, примерно пропорционального приращению сопротивления первого датчика

в нижней точке диапазона измеряемых температур. Это обеспечивает получение напряжения U1 между вершинами ИМ в3 и в6, примерно пропорционального приращению сопротивления первого датчика  в диапазоне измеряемых температур.

в диапазоне измеряемых температур.

Сопротивление второго образцового резистора R2 равно сопротивлению второго датчика  в нижней точке диапазона измеряемых температур. Это обеспечивает получение напряжения U2 между вершинами ИМ в4 и в5 - примерно пропорционального приращению сопротивления второго датчика

в нижней точке диапазона измеряемых температур. Это обеспечивает получение напряжения U2 между вершинами ИМ в4 и в5 - примерно пропорционального приращению сопротивления второго датчика  в диапазоне измеряемых температур.

в диапазоне измеряемых температур.

Сопротивление первого образцового резистора R1 равно максимальному изменению сопротивления первого датчика  во всем диапазоне измеряемых температур. Это позволяет получить на вершинах в3 и в4 ИМ напряжение U3, равное максимально возможному приращению напряжения на первом датчике

во всем диапазоне измеряемых температур. Это позволяет получить на вершинах в3 и в4 ИМ напряжение U3, равное максимально возможному приращению напряжения на первом датчике  , и определить мгновенное значение рабочего тока через первый датчик

, и определить мгновенное значение рабочего тока через первый датчик  .

.

Сопротивление третьего образцового резистора R3 равно максимальному изменению сопротивления второго датчика  во всем диапазоне измеряемых температур.

во всем диапазоне измеряемых температур.

Это позволяет получить на вершинах в5 и в6 ИМ напряжение U4, равное максимально возможному приращению напряжения на втором датчике  , и определить мгновенное значение рабочего тока через второй датчик

, и определить мгновенное значение рабочего тока через второй датчик  .

.

В качестве датчиков температуры  и

и  используются термосопротивления медные, никелевые, платиновые или термисторы. Предполагается, что их вольтамперная характеристика линейна.

используются термосопротивления медные, никелевые, платиновые или термисторы. Предполагается, что их вольтамперная характеристика линейна.

Зависимости сопротивления датчиков от температуры предполагаются известными. Они могут быть линейными (для медных, никелевых и некоторых термисторных датчиков) и нелинейными (для платиновых и термисторных датчиков). Например, для, линейных датчиков эта зависимость имеет вид

где Rθ - сопротивление датчика при температуре θ,

R0 - сопротивление датчика при начальной температуре θ0 (нижняя точка диапазона измеряемых температур);

α - температурный коэффициент чувствительности. Максимальное сопротивление датчика равно

где θm - максимальная измеряемая температура.

Температура датчика определяется по его сопротивлению согласно градуировочной характеристике, которая для линейного датчика имеет вид

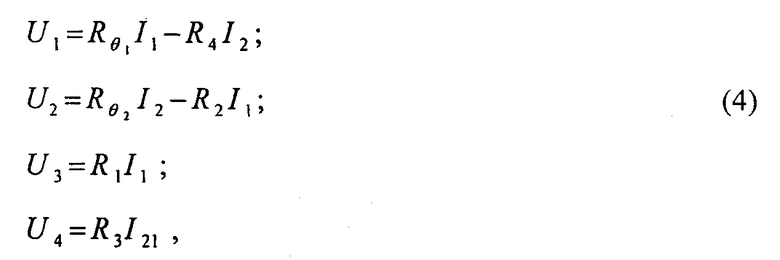

Для напряжений на выходах моста справедливы выражения

где I1 и I2 - токи в первой и второй ветвях моста;

и

и  - сопротивления первого и второго датчиков;

- сопротивления первого и второго датчиков;

R1, R2, R3 и R4 - сопротивления образцовых резисторов.

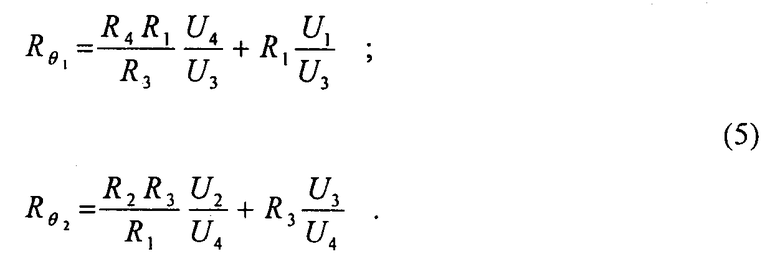

Решение системы уравнений (2) относительно сопротивлений датчиков имеет вид

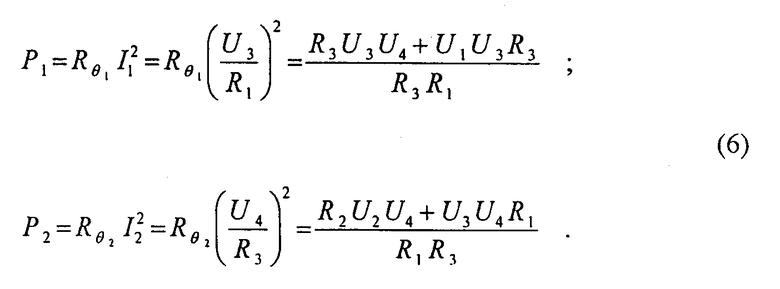

Для мощностей нагрева датчиков справедливо

Поскольку в измерителе учитывается нагрев датчиков рабочим током, то снимаемые с выхода измерительного моста напряжения U3 и U4 могут быть повышены за счет увеличения напряжения питания и, соответственно, токов I1 и I2 до максимальных номинальных входных значений напряжений аналого-цифровых преобразователей (АЦП) без усиления. Напряжения U1 и U2 при этом будут лежать внутри диапазона номинальных входных напряжений АЦП без усиления.

Это исключает необходимость усиления полезного сигнала перед аналого-цифровым преобразованием и, соответственно, снижает уровень шумов на входе аналого-цифрового преобразователя.

Блок 2 преобразования и обработки может быть выполнен, как представлено на фиг. 3. Он содержит четыре аналого-цифровых* преобразователя АЦП1 4, АЦП2 5, АЦПЗ 6, АЦП4 7, высокоомные дифференциальные входы которых подключены через входы блока к вершинам измерительного моста для съема, соответственно, напряжений U1, U2, U3 и U4.

Для обеспечения одновременности съема напряжений с выхода измерительного моста используются быстродействующие АЦП поразрядного уравновешивания с устройствами выборки-хранения на входе. Если датчики температуры линейные, то возможно использование интегрирующих преобразователей, которые обеспечат определенное сглаживание шумов от переходных тепловых процессов в объемных датчиках.

Источник питания 3, выходы которого поданы на вершины в1 и в2 измерительного моста, должен обеспечивать достаточную мощность энергопитания моста. Требований к его стабильности по напряжению или току не предъявляется. Желателен малый уровень выходных шумов и пульсаций. Это может быть источник постоянного напряжения или тока.

Если предполагается наличие термо-ЭДС в цепях датчиков, то используется источник питания переменного или знакопеременного тока с частотой, достаточной для получения не менее двух последовательных отсчетов аналого-цифровых преобразователей на период.

При необходимости дистанционного размещения датчиков температуры вместе с датчиками размещается весь измерительный мост и входами-выходами шестипроводной линией соединяется с БПО и ИП так, как это показано на фиг. 2. При этом сопротивления проводов не влияют на результат измерений, поскольку сопротивление токовых проводов суммируется с большим внутренним сопротивлением источника (в этом случае целесообразно использовать источник тока), а сопротивление потенциальных проводов (с выходов моста) суммируется с высоким входным сопротивлением АЦП. Измеритель температуры работает следующим образом.

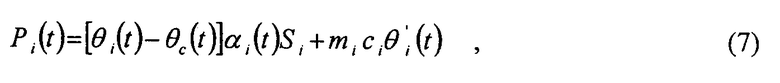

Уравнение теплового баланса i-гo датчика температуры со средой имеет вид [3,4]

где Pi(t) - мощность нагрева i-го датчика рабочим током;

θi(t) - мгновенная среднеобъемная температура i-го датчика;

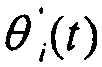

- мгновенная производная температуры i-го датчика;

- мгновенная производная температуры i-го датчика;

θс(t) - мгновенная измеряемая температура среды;

αi(t) - коэффициент теплообмена i-го датчика со средой (определяется конструктивными параметрами датчика, физическими параметрами среды и скоростью омывающего потока);

mi, сi, Si - конструктивные параметры i-го датчика (масса, удельная теплоемкость, площадь внешней поверхности теплообмена);

i=1,2.

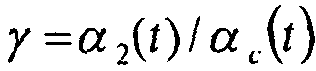

Предполагается, что отношение коэффициентов теплообмена  для двух конкретных датчиков постоянно и известно.

для двух конкретных датчиков постоянно и известно.

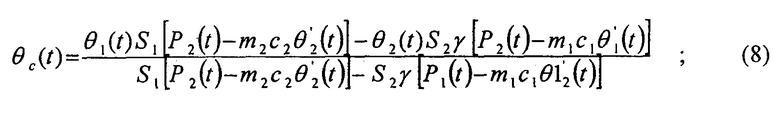

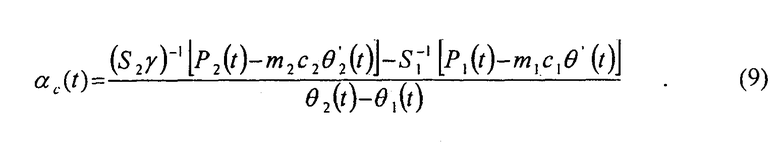

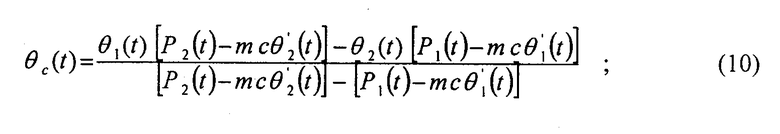

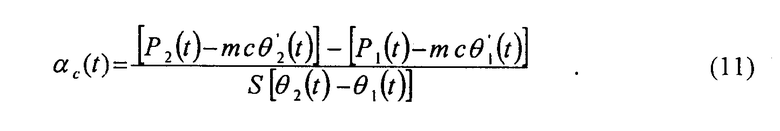

Решение системы уравнений теплового баланса вида (7) для двух датчиков относительно измеряемой температуры внешней среды θс(t) и коэффициента теплообмена αc(t) имеет вид [3]

При помещении первого и второго датчиков в среду между датчиками и средой устанавливается тепловой баланс согласно уравнению 7.

По напряжениям U1, U2, U3 и U4, снимаемым с вершин измерительного моста и преобразуемым в цифровой код аналого-цифровыми преобразователями, согласно формулам 5 вычисляются сопротивления первого  и второго

и второго  датчиков.

датчиков.

По градуировочным характеристикам датчиков и измеренным сопротивлениям  и

и  определяются температуры первого θ1(t) и второго θ2(t) датчиков. Для линейных датчиков градуировочной характеристикой является выражение 3. По ряду отсчетов температур θi(t) известным способом (по двум или более отсчетам) определяются производные температур

определяются температуры первого θ1(t) и второго θ2(t) датчиков. Для линейных датчиков градуировочной характеристикой является выражение 3. По ряду отсчетов температур θi(t) известным способом (по двум или более отсчетам) определяются производные температур  датчиков.

датчиков.

По измеренным напряжениям U1, U2, U3 и U4 и известным сопротивлениям образцовых резисторов R1, R2, R3 и R4 согласно выражениям 6 вычисляются мгновенные мощности нагрева первого P1(t) и второго P2(t) датчиков.

Далее по выражениям 8 и 9 вычисляются измеряемая температура среды θс(t) и коэффициенты теплообмена датчиков со средой α1(t) и α2(t)=γα1(t).

Все вычислительные операции выполняются в цифровом виде микропроцессором в реальном времени или ЭВМ при апостериорной обработке данных по значениям напряжений с выходов моста.

В последнем случае микропроцессор 8 выполняет функции накопления и хранения данных.

Вычислительные процедуры упрощаются, если датчики идентичны по конструктивным параметрам (m, с, S), но отличаются электрическими режимами нагрева. В этом случае

Таким образом, цифровой измеритель температуры обеспечивает измерение мгновенной температуры среды и мгновенного коэффициента теплообмена датчика со средой, инвариантен к параметрам источника питания, не усиливает собственные шумы измерительного моста и в нем полностью используется динамический диапазон аналого-цифрового преобразователя. Это обеспечивает высокую точность измерения.

Для повышения гибкости и возможности адаптации измерительного моста к датчикам температуры с различными электрическими параметрами (R0, α) и при изменении диапазона измеряемых температур (θ0, θm) образцовые резисторы R1, R2, R3 и R4 выполняются переменными, необходимые номиналы которых устанавливаются программно микропроцессором.

В случае малой временной изменчивости измеряемой температуры, или большой тепловой инерции датчиков температуры, или очень высокого быстродействия аналого-цифрового преобразователя, для упрощения устройства блок преобразования и обработки выполняют, как представлено на фиг. 4, в составе коммутатора К 9 на четыре дифференциальных входа, выходы которого поданы на дифференциальные входы аналого-цифрового преобразователя АЦП 10, цифровые выходы-входы которого соединены с входами-выходами микропроцессора МП 11. При этом четыре дифференциальных входа коммутатора 9 являются входами блока 2 преобразования и обработки.

Источники информации:

1. Короткое П.А., Лондон Т.Е. Динамические контактные измерения тепловых величин. - Л.: Машиностроение (Ленинградское отделение). 1974. - 224 с.

2. Азизов A.M., Гордов А.Н. Точность измерительных преобразователей. - Л.: Энергия. 1975.-256 с.

3. Гайский В.А., Гайский П.В. Анализ способов измерения профиля скорости потока термопрофилемерами // Системы контроля окружающей среды: Сб. науч. тр. / НАН Украины. МГИ. - Севастополь. 2001. - С. 7-22.

4. Левшина Е.С., Новицкий П.В. Электрические измерения физических величин: (Измерительные преобразователи). Учеб. пособие для вузов. - Л.: Энергоатомиздат. Ленинградское отд-ние, 1983. - 320 с, ил.

5. Патент РФ на изобретение № 2072722, 6G01K7/20. Цифровой измеритель температуры. Опубл. В БИ № з, 27.01.97, с.296-297 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗМЕРИТЕЛЬ ТЕМПЕРАТУРЫ, ЯВЛЯЮЩИЙСЯ ЭКВИВАЛЕНТОМ ОБРАЗЦОВОГО РЕЗИСТОРА, И СПОСОБ, РЕАЛИЗУЕМЫЙ В НЕМ | 2007 |

|

RU2372592C2 |

| МИКРОПРОЦЕССОРНЫЙ ТЕРМОРЕГУЛЯТОР | 1996 |

|

RU2112224C1 |

| СПОСОБ ИЗМЕРЕНИЯ ДАВЛЕНИЯ ЖИДКОСТИ ИЛИ ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2789106C1 |

| Многоканальное устройство измерения сопротивлений | 1973 |

|

SU474766A1 |

| Многоканальная телеизмерительная система | 1990 |

|

SU1783562A1 |

| КОНДУКТОМЕТР | 2005 |

|

RU2312331C2 |

| СПОСОБ И УСТРОЙСТВО ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 2006 |

|

RU2304762C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УДЕЛЬНОЙ ЭЛЕКТРОПРОВОДНОСТИ ЖИДКИХ СРЕД | 2015 |

|

RU2654316C2 |

| СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ПОТОКОВ ЖИДКОСТЕЙ И ГАЗОВ | 2014 |

|

RU2549256C1 |

| СПОСОБ И УСТРОЙСТВО ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ | 2006 |

|

RU2303247C1 |

Изобретение относится к измерительной технике и предназначено для измерения температуры контактными резисторными датчиками в окружающей среде и в технологических процессах.

Техническим результатом изобретения является повышение точности за счет уменьшения динамической погрешности измерения, обусловленной тепловой инерцией датчика, снижения случайной и систематической погрешностей вторичного измерительного преобразователя схемно-алгоритмическим способом.

Измеритель выполнен в составе измерительного моста 1, блока преобразования и обработки 2 и источника питания 3. Измерительный мост содержит два датчика температуры и четыре образцовых резистора, соединяющих шесть вершин моста в последовательности: первая вершина, первый датчик, третья вершина, первый образцовый резистор; четвертая вершина, второй образцовый резистор, и вторая вершина, второй датчик температуры, пятая вершина, третий образцовый резистор, шестая вершина, четвертый образцовый резистор, первая вершина. Первая и вторая вершины соединены с выходами источника питания 3, а другие четыре вершины поданы на входы блока преобразования и обработки 2.

При этом образцовые резисторы могут быть выполнены переменными и программно управляемыми.

Блок преобразования и обработки 2 выполнен в составе четырех аналого-цифровых преобразователей 4-7 с дифференциальными входами и микропроцессора 8, входы и выходы которого подключены, соответственно, к цифровым выходам и цифровым входам каждого из аналого-цифровых преобразователей. При этом аналоговые входы аналого-цифровых преобразователей соединены последовательно в кольцо таким образом, что первый вывод входа каждого аналого-цифрового преобразователя соединен со вторым выводом входа другого аналого-цифрового преобразователя и одним из четырех входов блока преобразования и обработки.

Блок преобразования и обработки 2 также может быть выполнен в составе последовательно соединенных коммутатора 9, аналого-цифрового преобразователя 10 и микропроцессора 11. При этом вход и выход микропроцессора подключены, соответственно, к цифровым выходу и входу аналого-цифрового преобразователя, дифференциальный вход которого подключен к дифференциальному выходу коммутатора, четыре дифференциальных входа которого являются входами блока преобразования и обработки. 3 з. п. ф-лы, 4 ил.

1. Цифровой измеритель температуры, содержащий резисторный датчик температуры, включенный в измерительный мост с тремя образцовыми резисторами в плечах, вершины которого соединены с выходами источника питания и входами блока преобразования и обработки, отличающийся тем, что измерительный мост дополнительно содержит второй резисторный датчик температуры и четвертый образцовый резистор и имеет шесть вершин, из которых первая и вторая подключены к выходам источника питания, а четыре другие подключены к входам блока преобразования и обработки, причем указанное подключение вершин измерительного моста к выходам источника питания и входам блока преобразования и обработки выполнено или непосредственно, или дистанционно, при этом первый датчик температуры подключен одним выводом к первой вершине моста, а другим выводом соединен последовательно через третью вершину, первый образцовый резистор, четвертую вершину и второй образцовый резистор со второй вершиной моста, а второй датчик температуры подключен одним выводом ко второй вершине, а другим выводом соединен последовательно через пятую вершину, третий образцовый резистор, шестую вершину и четвертый образцовый резистор с первой вершиной измерительного моста.

2. Измеритель по п. 1, отличающийся тем, что образцовые резисторы выполнены переменными и программно управляемыми.

3. Измеритель по п. 1 или 2, отличающийся тем, что блок преобразования и обработки выполнен в составе четырех аналого-цифровых преобразователей с дифференциальными входами и микропроцессора, входы и выходы которого подключены соответственно к цифровым выходам и цифровым входам каждого из аналого-цифровых преобразователей, при этом аналоговые входы аналого-цифровых преобразователей соединены последовательно в кольцо таким образом, что первый вывод входа каждого аналого-цифрового преобразователя соединен со вторым выводом входа другого аналого-цифрового преобразователя и одним из четырех входов блока преобразования и обработки.

4. Измеритель по п. 1 или 2, отличающийся тем, что блок преобразования и обработки выполнен в составе коммутатора, аналого-цифрового преобразователя и микропроцессора, вход и выход которого подключены соответственно к цифровым выходу и входу аналого-цифрового преобразователя, дифференциальный вход которого подключен к дифференциальному выходу коммутатора, четыре дифференциальных входа которого являются входами блока преобразования и обработки.

Авторы

Даты

2015-04-20—Публикация

2014-12-18—Подача