Изобретение относится к области производства одно- и двухосновных сферических порохов, а также порохов пластинчатой формы, которые могут быть использованы для снаряжения патронов к стрелковому вооружению.

Известен способ получения двухосновного сферического пороха (патент США №3037891, кл. 149-94 от 06.1962 г. ). Способ основан на принципе насыщения сферических гранул нитроцеллюлозы (НЦ) жидкими нитроэфирами (например, нитроглицерином) и состоит из следующих операций: перемешивание гранул НЦ в воде до образования суспензии; введение в суспензию несмешивающегося с водой растворителя; выдержка суспензии до момента насыщения НЦ; выдержка суспензии до момента насыщения НЦ; выдержка суспензии до полного поглощения растворителя гранулами НЦ; добавление к суспензии НЦ раствора нитроглицерина в несмешивающемся с водой растворителе; выдержка суспензии до момента насыщения НЦ гранул нитроглицерином и последующее удаление растворителя из гранул. Данный способ позволяет получать двухосновные сферические пороха для различных стрелковых систем.

Однако при выстреле с метательными зарядами из данных порохов наблюдаются повышенная пламенность, дымность и наличие остатков недогоревшего пороха. Кроме того, при изготовлении сферических порохов к различным стрелковым системам огромным недостатком техпроцесса является большое количество брака по геометрическим размерам пороховых элементов, доходящего до 60% (в зависимости от марки пороха) после операции классификации пороха на ситах. Поэтому решение проблемы снижения пламенности, дымности и повышения рентабельности производства является весьма актуальной задачей.

Известен «Способ переработки порохов в тонкосводные пороха» по патенту РФ №2280633, МПК7 С06В 25/18, 21/00 от 21.01.2004 г. - прототип), в котором для исключения отрицательных явлений, возникающих при стрельбе, перед вальцеванием поверхность пороховых элементов обрабатывают в барабане в течение 30-60 минут пламегасителем - сульфатами щелочных и щелочноземельных металлов (например, сульфатом натрия) в количестве 0,2-1,0% к массе пороха.

Однако, из-за незначительного времени пребывания пороховых элементов под воздействием давления, оказываемого валками при вальцевании, пламегаситель в количестве, позволяющем исключить вышеуказанные отрицательные явления при стрельбе, не успевает адсорбироваться на поверхности пороховых элементов. Кроме того, в процессе хранения полученного вальцеванием частиц пластинчатого пороха наблюдается их релаксация, т.е. имеет место увеличение толщины пластинок. Это, в итоге, снижает эффективность использования пламегасителя и приводит вновь к появлению при стрельбе недогоревших фрагментов пороха, дымности и пламенности выстрела.

Техническим результатом предлагаемого изобретения является устранение явлений дымности, пламенности и недогорания фрагментов пластинчатого пороха при стрельбе, а также уменьшение или исключение при хранении процесса релаксации получаемого пластинчатого пороха.

Технический результат предлагаемого изобретения достигается тем, что в процессе классификации сферического пороха осуществляют отделение некондиционных по фракционному составу пороховых элементов с последующим их разделением по толщине свода на ряд фракций, далее каждую фракцию обрабатывают в полировальном аппарате путем предварительного доведения ее до водной влажности 15-20% и с последующим смешением ее в течение не менее 40 минут с сульфатами щелочных или щелочноземельных металлов (например, сульфатом натрия) в количестве 1,0-1,3% от массы пороха, затем осуществляют раздельное вальцевание фракций пороховых элементов на пластинки при соответствующем зазоре между валками, после чего полученные пороховые пластинки всех фракций смешивают и повторно полируют полученную смесь в барабане в среде, состоящей из 0,3-0,5% от массы пороха графита и 1,3-1,5% от массы пороха сульфатов щелочных или щелочноземельных металлов, в течение не менее 40 минут, причем для фракций с толщиной свода пороховых элементов менее 0,10 мм вальцевание их на пластинки производят при зазоре между валками 0,08 мм, с толщиной свода от 0,10 до 0,15 мм - при зазоре 0,10 мм, с толщиной свода от 0,15 до 0,20 мм - при зазоре 0,15 мм, с толщиной от 0,40 до 0,80 мм - при зазоре 0,40 мм и с толщиной свода более 0,80 мм - при зазоре 0,40 мм.

Затем порох подвергают окончательной сушке, классификации на ситах для отсева пыли и усреднению физико-химических характеристик смешением по принятым режимам и последующим баллистическим испытаниям.

Для достижения положительного эффекта отсортированные (по фракционному составу) некондиционный сферический порох (пороховые элементы) с размерами частиц, выходящих за пределы фракционного состава кондиционных сферических порохов соответствующих марок, подвергают обработке в полировальном аппарате до и после их вальцевания, причем содержание сульфатов щелочных и щелочноземельных металлов (например, сульфата натрия) в среде обработки в полировальном аппарате (для более эффективного воздействия на пороховые элементы) выше, чем у прототипа, и составляет до и после вальцевания соответственно 1,0-1,3% и 1,3-1,5% от массы пороха. Это обеспечивает в целом увеличенное содержание пламегасителя в пороховых пластинках, тем самым обеспечивается более эффективное использование пламегасящего компонента и приводит к устранению появления при стрельбе недогоревших остатков (фрагментов) пороха, дымности и пламенности выстрела.

Одновременно, незначительное (до 1,0-1,5% от массы пороха) увеличение содержания пламегасителя в пороховых пластинках (элементах) не уменьшает общую энергетику пороха.

Кроме того, для снижения электризуемости пороха и обеспечения его повышенной сыпучести, в отличие от прототипа, при полировании пластинок (после вальцевания) в состав среды вводится графит в количестве 0,3-0,5% от массы пороха, причем ввод его в таком незначительном количестве в состав пороха существенно не отражается на его энергетике и баллистических характеристиках. При этом эффективности обработки в полировальном барабане (перед вальцеванием) способствует также и более повышенная, чем у прототипа, водная влажность пороховых элементов (15-20% против 2-15%).

В то же время, осуществление процесса вальцевания пороховых элементов в пластинки при малом зазоре между валками (0,08-0,40 мм) обеспечивает значительное уменьшение явления релаксации или вообще ее отсутствие, что обуславливается в основном из-за сильной деформации пластинок за счет образуемых между валками высоких напряжений воздействия.

Переработка на практике некондиционного сферического пороха в пластинчатые (тонкосводные) пороха по данному изобретению осуществляется следующим образом.

Некондиционную часть получаемых по прототипу сферических порохов, т.е. имеющих после классификации размеры частиц, выходящих за пределы фракционного состава кондиционных сферических порохов соответствующих марок, предварительно производят увлажнение их до достижения водной влажности 15-20% и далее обрабатывают в полировальном барабане путем перемешивания в течение не менее 40 минут сульфатами щелочных или щелочноземельных металлов (например, сульфатом натрия) в количестве 1,0-1,3% от массы пороха. Затем осуществляют раздельное вальцевание обработанных фракций пороховых элементов на вальцах при соответствующих зазорах между валками до получения пороховых пластинок.

После вальцевания все фракции пороховых пластинок смешивают и далее смесь пластинчатого пороха дополнительно обрабатывают в полировальном аппарате в течение не менее 40 минут в среде, состоящей из 0,3-0,5% от массы пороха графита и 1,3-1,5% от массы пороха сульфатов щелочных или щелочноземельных металлов (например, сульфата натрия).

Далее производят окончательную сушку полученного пластинчатого пороха до остаточной водной влажности 0,4-1,0%, классификацию для отсева пыли и усреднение его физико-химических характеристик смешением по режимам технологии прототипа.

Основными отличительными признаками способа получения пластинчатых порохов от прототипа являются:

1. Использование для получения пластинчатых (тонкосводных) порохов для стрелкового вооружения некондиционных сферических порохов, т.е. порохов, имеющих размеры частиц, выходящие за пределы фракционного состава кондиционных сферических порохов соответствующих марок.

2. Использование для обработки в полировальном аппарате более увлажненных пороховых элементов (до водной влажности 15-20%), что позволяет достичь повышенную эффективность обработки в полировальном аппарате.

3. Проведение обработки некондиционных пороховых элементов в полировальном аппарате в среде с более высоким содержанием (в количестве 1,0-1,3% от массы пороха) пламегасящей добавки и последующей повторной обработки пороховых пластинок в среде, состоящей из 1,3-1,5% от массы пороха пламегасителя и 0,3-0,5% от массы пороха графита. Это позволяет ввести в пороховые пластинки большее количество пламегасителя и улучшить технологичность и сыпучесть получаемого пороха.

4. Уменьшенный зазор (до 0,08-0,40 мм) между валками при вальцевании пороховых элементов, что обеспечивает исключение или значительное уменьшение явления релаксации пороховых пластинок, т.е. резкое уменьшение количества бракованных пороховых элементов (продукции).

Вышеприведенные отличительные признаки данного изобретения в совокупности обеспечивают получение положительного технического результата.

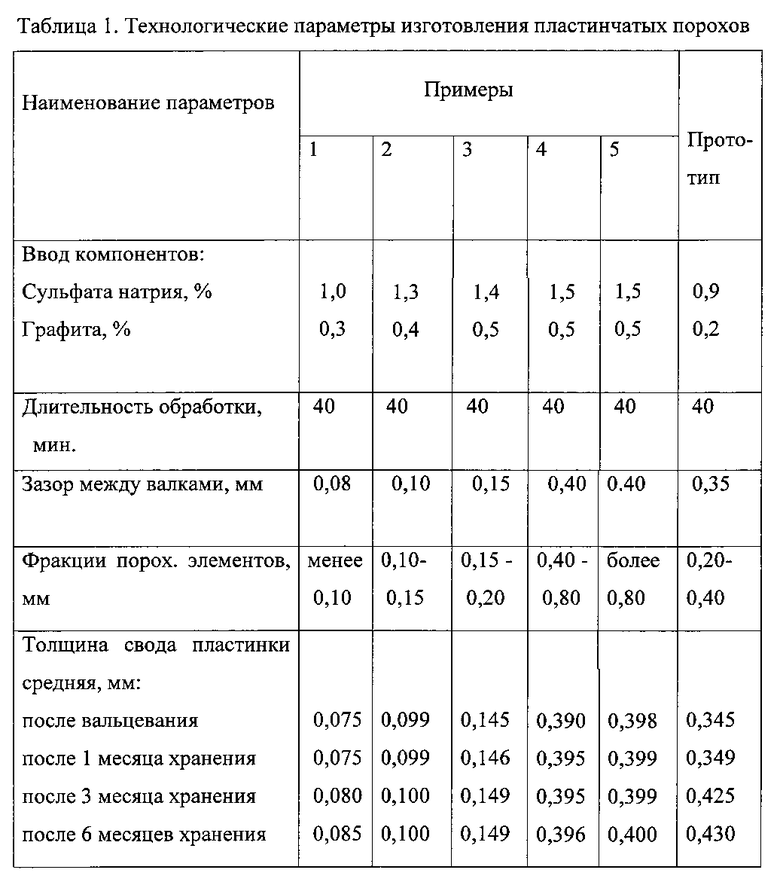

Примеры изготовления образцов пластинчатого пороха из некондиционных сферических порохов приведены в табл. 1. В качестве исходного сырья использовали некондиционные фракции от сферического пороха СЕН 20/4,85 (по ТУ 07506804-155-93) с размерами частиц: менее 0,2 мм (прошедшие через сито 02 по ГОСТ 6613) и более 0,4 мм (не прошедшие через сито 04 по ГОСТ 6613). Изменение релаксации у пластинок (порохов) от давления валков оценивали измерением толщины пластинок (во времени) в процессе хранения.

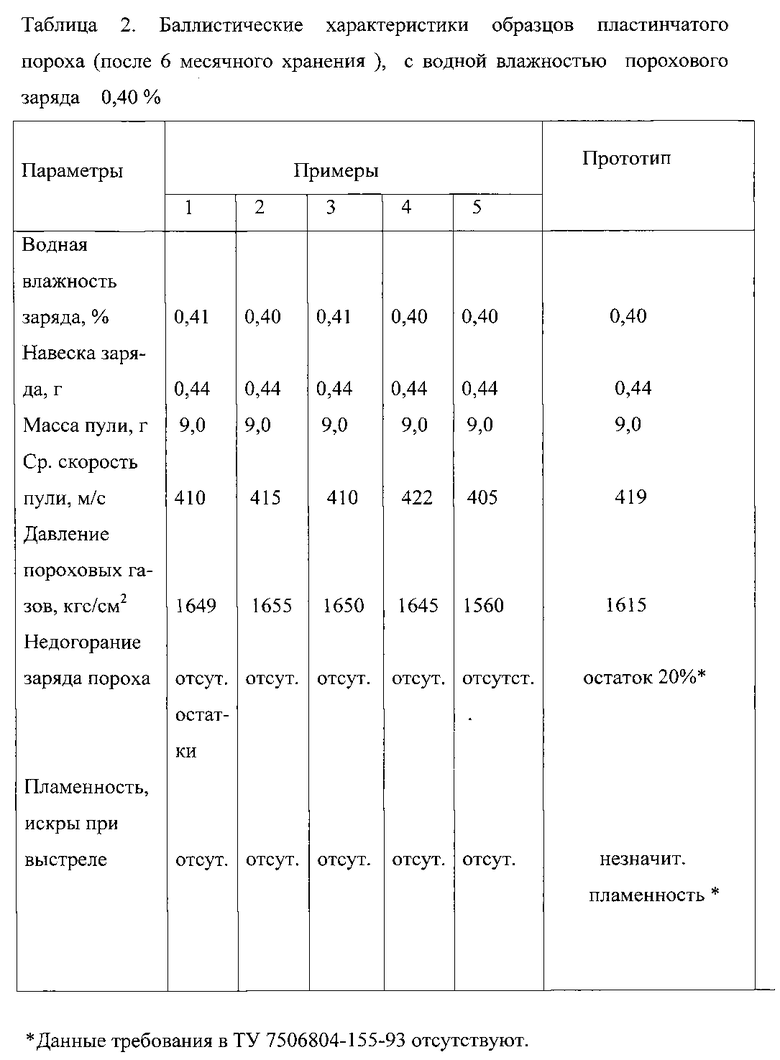

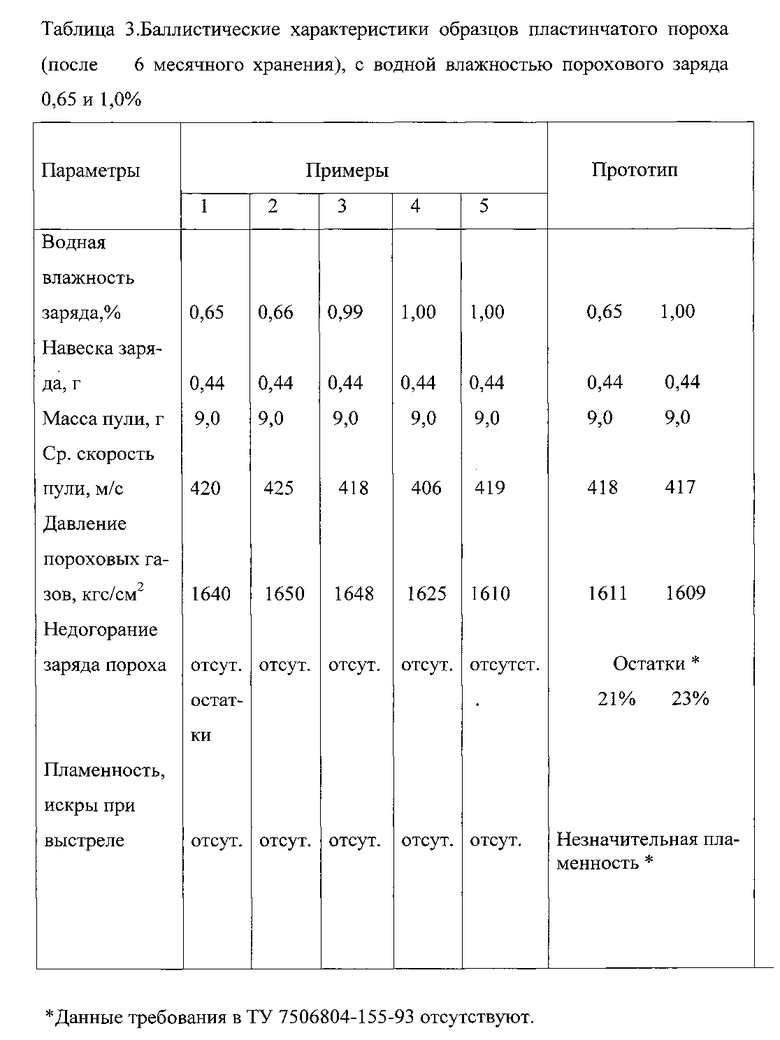

При этом образцы пластинчатого пороха, полученного из смеси фракций (примеры 1-5 табл. 1), после изготовления и 6 месячного хранения имели водную влажность 0,40, 0,65 и 1,0% и испытывались стрельбой из пистолета Макарова под 9 мм патрон (инд. 57Н-181СМ). Результаты испытаний приведены в табл. 2 и 3.

Увеличение толщины пороховых пластинок (толщины горящего свода) более 0,40 мм является нецелесообразным, так как это может привести к ухудшению воспламеняемости, увеличению дымности и пламенности при выстреле. В то же время, чрезмерное уменьшение толщины пластинок (менее 0,05 мм) также может привести к ухудшению ее сыпучести из-за прилипания элементов друг к другу за счет образования зарядов статического электричества, вследствие чего в процессе сборки заряда, а именно при засыпании пороховых элементов в гильзу, происходит образование свода и

соответственно зависание продукта. Это явление не позволяет обеспечить точности дозирования пороха при сборке зарядов на автоматических линиях.

Как видно из представленных данных табл. 1, 2 и 3, пластинчатый порох для стрелкового вооружения, полученный путем переработки некондиционной части (фракций) сферических порохов, соответствует всем требованиям технических условий на серийно выпускаемые сферические пороха (например, ТУ 7506804-155-93 для двухосновного сферического пороха СЕН 20/4,85) и обеспечивает хорошие баллистические характеристики при испытании их в качестве заряда к стрелковому вооружению. При этом в процессе переработки некондиционной части сферических порохов энергетика их полностью сохраняется или даже повышается за счет изменения при переработке геометрии пороховых элементов.

Таким образом, предлагаемый способ переработки некондиционных сферических порохов в пластинчатые (тонкосводные) пороха, по сравнению с прототипом, имеет следующие преимущества:

1. Простота технологии переработки некондиционного сферического пороха в продукт, применяемый по прямому назначению.

2. Отсутствие таких побочных эффектов при стрельбе, как дымность, недогорание заряда, пламенность и др.

3. Улучшение баллистических характеристик зарядов за счет уменьшения толщины горячего свода, т.е. изменения геометрических размеров пороховых частиц.

4. Высокая рентабельность и, соответственно, высокая экономичность производства за счет переработки бракованного по геометрическим размерам пороха в годную продукцию.

5. Возможность переработки по данной технологии брака от всех видов (марок) сферических порохов.

На основе данного изобретения на предприятии будет организован производственный участок по переработке браков сферических порохов в пороха пластинчатой формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ПОРОХОВ В ТОНКОСВОДНЫЕ ПОРОХА | 2005 |

|

RU2284982C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОРОХОВ В ТОНКОСВОДНЫЕ ПОРОХА | 2004 |

|

RU2280633C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСВОДНОГО ПОРОХА ДЛЯ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ И СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ | 2015 |

|

RU2606418C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДВУХОСНОВНОГО ПОРОХА | 2004 |

|

RU2260574C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОРОХОВ В ТОНКОСВОДНЫЕ ПОРОХА | 2001 |

|

RU2212394C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСВОДНОГО ПОРОХА ДЛЯ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2007 |

|

RU2369587C2 |

| ПОРИСТЫЙ ПИРОКСИЛИНОВЫЙ ФЛЕГМАТИЗИРОВАННЫЙ ПОРОХ ДЛЯ ПАТРОНОВ К СПОРТИВНОМУ СТРЕЛКОВОМУ ОРУЖИЮ | 2002 |

|

RU2231514C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСВОДНОГО ПОРОХА | 2004 |

|

RU2285685C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПИРОКСИЛИНОВЫХ ПОРОХОВ В ТОНКОСВОДНЫЕ ПОРОХА ДЛЯ СТРЕЛКОВОГО ОРУЖИЯ | 2001 |

|

RU2202524C2 |

| ЗАРЯД ДЛЯ ОХОТНИЧЬЕГО ПАТРОНА 7,62×39-8 (С ПУЛЕЙ МАССОЙ 8 г) | 2013 |

|

RU2524496C1 |

Изобретение относится к области производства одно- и двухосновных сферических порохов, а также порохов пластинчатой формы, в частности изготовления пластинчатых порохов из некондиционной части производимых сферических порохов, которые могут быть использованы для снаряжения патронов к стрелковому вооружению. Способ включает отделение путем классификации на ситах некондиционных пороховых элементов, разделение их на фракции, обработку каждой фракции в полировальном барабане путем предварительного доведения до влажности 15-20% и последующего совместного перемешивания каждой фракции не менее 40 минут с сульфатами щелочных или щелочноземельных металлов в количестве 1,0-1,3% от массы пороха. Затем осуществляют вальцевание каждой фракции пороховых элементов на пластинки при зазоре между валками в интервале 0,08-0,40 мм с последующим смешением фракций пороховых элементов и с повторной обработкой смеси пороха в полировальном барабане в среде, состоящей из 0,3-0,5% графита от массы пороха и 1,3-1,5% от массы пороха сульфатов щелочных или щелочноземельных металлов, в течение не менее 40 минут. Способ позволяет в простой и доступной форме и рентабельно осуществить в промышленных условиях переработку бракованного по геометрическим размерам сферического пороха всех марок в годную продукцию. 1 з.п. ф-лы, 3 табл.

1. Способ получения пластинчатых порохов для стрелкового вооружения, включающий получение из сферических порохов после их классификации пороховых элементов требуемых размеров, предварительную сушку и обработку их сульфатами щелочных или щелочноземельных металлов, последующее вальцевание на пластинки, окончательную сушку полученного пластинчатого пороха до водной влажности 0,4-1,0% и усреднение его физико-химических характеристик меткой, отличающийся тем, что отделенные в процессе классификации каждой изготавливаемой марки пороха некондиционные по фракционному составу пороховые элементы разделяют по толщине свода на ряд фракций и далее каждую пороховую фракцию обрабатывают в полировальном барабане путем предварительного доведения их до водной влажности 15-20% и последующего совместного перемешивания в течение не менее 40 минут с сульфатами щелочных или щелочноземельных металлов в количестве 1,0-1,3% от массы пороха, далее осуществляют раздельное вальцевание фракций пороховых элементов на пластинки при соответствующем зазоре между валками, после чего пороховые пластинки всех фракций смешивают и повторно полируют полученную смесь в барабане в среде, состоящей из 0,3-0,5% от массы пороха графита и 1,3-1,5% от массы пороха сульфатов щелочных или щелочноземельных металлов, в течение не менее 40 минут.

2. Способ получения пластинчатых порохов по п. 1, отличающийся тем, что вальцевание на вальцах пороховых элементов на пластинки производят раздельно по фракциям, причем для фракции с толщиной свода порохового элемента менее 0,10 мм вальцевание осуществляют при зазоре между валками 0,08 мм, с толщиной свода от 0,10 до 0,15 мм - при зазоре 0,10 мм, с толщиной от 0,15 до 0,20 мм - при зазоре 0,15 мм, с толщиной от 0,40 до 0,80 мм - при зазоре 0,40 мм и с толщиной более 0,80 мм - при зазоре 0,40 мм.

| СПОСОБ ПЕРЕРАБОТКИ ПОРОХОВ В ТОНКОСВОДНЫЕ ПОРОХА | 2004 |

|

RU2280633C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПОРОХОВ В ТОНКОСВОДНЫЕ ПОРОХА | 2005 |

|

RU2284982C1 |

| US3037891 A, 05.06.1962; | |||

| US3917767 A, 04.11.1975; | |||

| ГИНДИЧ В.И | |||

| ТЕХНОЛОГИЯ ПИРОКСИЛИНОВЫХ ПОРОХОВ, T.2, КАЗАНЬ, 1995, с.319 | |||

Авторы

Даты

2015-04-27—Публикация

2013-07-04—Подача