Изобретение относится к области производства пироксилиновых порохов и может быть использовано для изготовления порохов к патронам стрелкового оружия: спортивно-охотничьим, пистолетным, винтовочным и др.

Известен способ получения пластинчатого охотничьего пороха (В. И. Гиндич. Технология пироксилиновых порохов. - Т. 2, 1995. С. 319). Способ заключается в следующем: смешивают в лопастном мешателе обезвоженные нитраты целлюлозы (пироксилин) со спиртоэфирным растворителем, раствором дифениламина в эфире, солевым порообразователем (например, калиевой селитрой), графитом, пластифицированную пороховую массу (ПМ) прессуют на гидравлическом прессе для ее дополнительной пластификации и фильтрации, затем повторно ПМ смешивают в мешателе и далее массу вальцуют на полотно толщиной 0,15-0,20 мм с последующей резкой полотна на пластинки, сортировкой их, удалением растворителя, графитовкой, сушкой, мешкой пороха и упаковкой. Порох имеет толщину горящего свода 0,11-0,15 мм и относится к малопористым порохам (кажущаяся плотность пороха (ρкаж) составляет 1,54-1,55 кг/дм3). Это не позволяет использовать его в патронах к современному охотничьему оружию, для которых необходимы быстросгорающие тонкосводные пороха с толщиной горящего свода приблизительно 0,08-0,05 мм или высокопористые пороха (ρкаж равна 1,1-1,4 кг/дм3). Увеличение пористости пороха не представляется возможным, так как при повышении вводимого в массу солевого порообразователя более 5,0% к массе пироксилина процесс вальцевания нетехнологичен. Кроме того, способ многостадийный, трудоемкий, требует больших затрат свежеприготовленного сырья и растворителя.

Существует способ изготовления мелкозерненых высокопористых пироксилиновых порохов в виде цилиндра с каналом (В.И. Гиндич. Технология пироксилиновых порохов. - Т. 2, 1995. С. 318). Способ включает операции смешения нитратов целлюлозы, летучего растворителя-пластификатора, стабилизатора химической стойкости, солевого порообразователя, в результате чего происходит пластификация пироксилина, прессования пороховой массы и резки пороховых элементов, удаления растворителя экстракцией водой, сушки, сортировки, поверхностной обработки, мешки и упаковки. Способ позволяет получать быстросгорающие пористые пороха, однако толщина горящего свода технологически не может быть достигнута менее 0,22 мм. В этой связи порох не обеспечивает баллистические характеристики в спортивно-охотничьих патронах высокого технического уровня. Кроме того, способ требует использования в больших количествах солевого порообразователя (до 100% к массе пироксилина), что резко снижает технико-экономические показатели. Длительность процесса составляет 60-200 ч, абсолютный расход растворителя 55-65 дал на одну тонну пороха, затруднена регенерация растворителя. Для формирования пористой структуры пороха используется также свежеприготовленный пироксилин с развитой капиллярно-пористой системой. Применение плотных форм пироксилина (устаревших пироксилиновых порохов - УПП) значительно снижает пористость пороха, что ограничивает управление структурой пороховых элементов и использование УПП в качестве сырья.

В то же время пороховая промышленность испытывает острый дефицит в нитроцеллюлозном сырье, а на базах разбронировано большое количество порохов, подлежащих уничтожению, что представляет экологическую опасность для многих регионов России. В этой связи актуальна проблема переработки УПП, являющихся источником нитратов целлюлозы.

Известен способ переработки пироксилиновых порохов в охотничий порох под дробовые патроны (патент 2105743 по заявке 93 020228/02 16.04.93, МПК С 06 В 21/00 - прототип). Способ основан на механическом измельчении пороховых элементов в водной среде, при этом пироксилиновый порох измельчают в две ступени: предварительно до размеров фрагментов 0,8-2,2 мм, например в дисковой мельнице, и окончательно - до размеров фрагментов 0,2-0,7 мм, например в виброкавитационных мельницах, затем проводят последовательно отжим пороховой крошки от воды, предварительную сушку до содержания влаги 2,0-5,0%, фракционирование, окончательную сушку до содержания влаги 0,8-1,0% и усреднение физико-химических характеристик мешкой. Способ позволяет использовать конверсионное сырье - УПП, экономичен. Однако баллистические характеристики пороха не соответствуют требованиям к современным спортивно-охотничьим патронам ввиду большой величины горящего свода (более 0,22 мм) и неоднородности частиц по форме и геометрическим размерам.

Техническим результатом настоящего изобретения является утилизация УПП и получение тонкосводного пороха с заданной толщиной горящего свода для патронов к стрелковому оружию повышенного качества при улучшении экономических показателей процесса.

Технический результат изобретения достигается тем, что при переработке пироксилиновых порохов в охотничий порох под дробовые патроны при механическом измельчении пороховых элементов в водной среде в две ступени: предварительно до размеров фрагментов 0,8-2,2 мм, например в дисковой мельнице, и окончательно - до размеров фрагментов 0,2-0,7 мм, например в виброкавитационных мельницах, с последующим отжимом пороховой крошки от воды, предварительной сушкой, фракционированием, окончательной сушкой до влажности 0,8-1,0% и усреднением физико-химических характеристик мешкой, предварительную сушку пороховой крошки проводят до влажности 2-15% и далее крошку вальцуют на пластинки толщиной 0,05-0,18 мм при температуре валков 15-55oС.

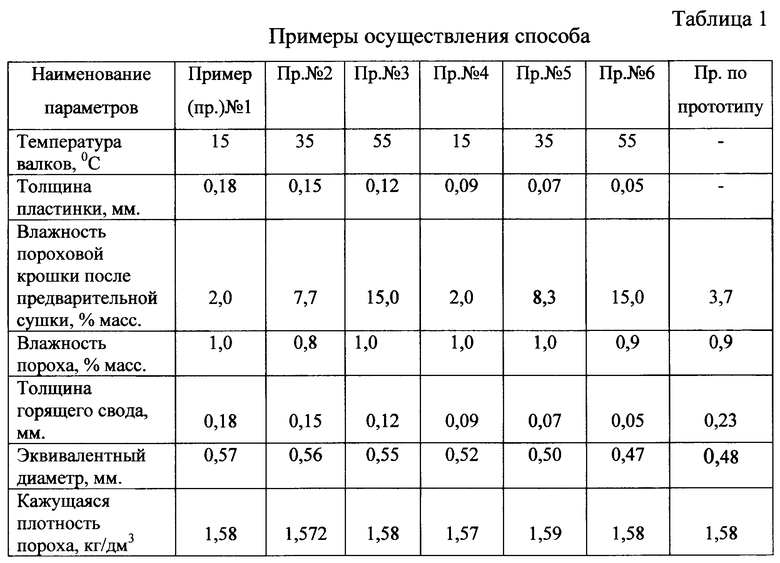

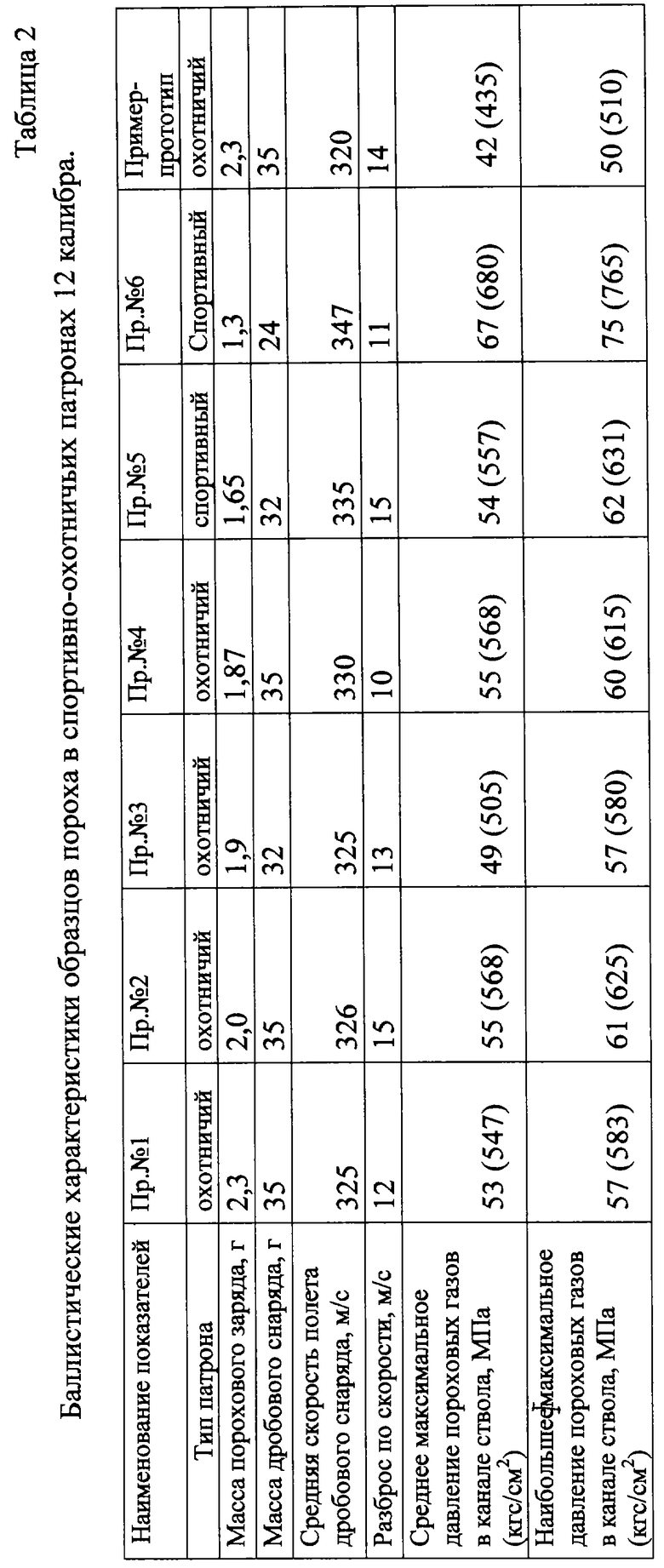

Примеры осуществления способа приведены в таблицах 1, 2. Баллистические испытания образцов пороха проводились в спортивно-охотничьих патронах к гладкоствольному оружию 12 калибра.

Анализ представленных данных показывает, что способ позволяет получать однородный по геометрическим размерам и форме тонкосводный порох с заданной величиной горящего свода (0,05-0,18 мм). Порох по баллистическим характеристикам значительно превосходит порох, полученный по способу-прототипу: снижается масса порохового заряда, увеличивается скорость полета снаряда, расширяется область применения пороха. Пороха могут использоваться не только в охотничьих, но и в спортивных ружейно-пистолетных патронах. Реализация способа осуществляется на действующем оборудовании производства порохов.

При этом используется конверсионное сырье - устаревшие пороха, подлежащие уничтожению, что особенно актуально при остром дефиците сырья и экологических проблемах утилизации УПП.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ПОРОХОВ В ТОНКОСВОДНЫЕ ПОРОХА | 2001 |

|

RU2212394C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСВОДНОГО ПОРОХА | 2004 |

|

RU2285685C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПИРОКСИЛИНОВЫХ ПОРОХОВ В ОХОТНИЧИЙ ПОРОХ ПОД ДРОБОВЫЕ ПАТРОНЫ | 1993 |

|

RU2105743C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОДНООСНОВНОГО ВЫСОКОАЗОТНОГО ПИРОКСИЛИНОВОГО ПОРОХА | 2001 |

|

RU2212393C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПИРОКСИЛИНОВОГО ПОРИСТОГО ПОРОХА ДЛЯ ПАТРОНОВ К СТРЕЛКОВОМУ ОРУЖИЮ | 1999 |

|

RU2165402C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ПОРОХА ИЗ КРОШКИ ПЛОТНЫХ ПОРОХОВ ПОД СПОРТИВНЫЕ И ОХОТНИЧЬИ ПАТРОНЫ | 2007 |

|

RU2367641C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСВОДНОГО ПОРОХА ДЛЯ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2007 |

|

RU2369587C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДВУХОСНОВНОГО ПИРОКСИЛИНОВОГО ПОРОХА | 2002 |

|

RU2242449C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПОРОХОВ В ТОНКОСВОДНЫЕ ПОРОХА | 2004 |

|

RU2280633C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПОРОХОВ В ТОНКОСВОДНЫЕ ПОРОХА | 2005 |

|

RU2284982C1 |

Изобретение относится к области производства пироксилиновых порохов и может быть использовано для изготовления порохов к патронам стрелкового оружия из устаревших пироксилиновых порохов. Согласно изобретению способ переработки пироксилиновых порохов в тонкосводные пороха для стрелкового оружия включает получение пороховой крошки путем механического измельчения порохов в водной среде предварительно до размеров фрагментов 0,8-2,2 мм и окончательно до размеров фрагментов 0,2-0,7 мм, отжим пороховой крошки от воды, предварительную сушку до влажности 2-15%, вальцевание пороховой крошки на пластинки толщиной 0,05-0,18 мм при температуре валков 15-55oС, фракционирование, окончательную сушку до влажности 0,8-10% и усреднение физико-химических характеристик мешкой. Изобретение направлено на создание способа переработки пироксилиновых порохов в тонкосводные пороха с заданной толщиной горящего свода для патронов к стрелковому оружию повышенного качества. 2 табл.

Способ переработки пироксилиновых порохов в тонкосводные пороха для стрелкового оружия, включающий получение пороховой крошки путем механического измельчения пироксилиновых порохов в водной среде в две ступени: предварительно до размеров фрагментов 0,8-2,2 мм, например в дисковой мельнице, и окончательно до размеров фрагментов 0,2-0,7 мм, например, в виброкавитационной мельнице, отжим пороховой крошки от воды, предварительную сушку, фракционирование, окончательную сушку до влажности 0,8-1% и усреднение физико-химических характеристик мешкой, отличающийся тем, что предварительную сушку пороховой крошки проводят до влажности 2-15%, после чего пороховую крошку вальцуют на пластинки толщиной 0,05-0,18 мм при температуре валков 15-55oС.

| СПОСОБ ПЕРЕРАБОТКИ ПИРОКСИЛИНОВЫХ ПОРОХОВ В ОХОТНИЧИЙ ПОРОХ ПОД ДРОБОВЫЕ ПАТРОНЫ | 1993 |

|

RU2105743C1 |

| ГИНДИЧ В.И | |||

| Технология пироксилиновых порохов | |||

| Т | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - Казань, 1995, с | |||

| Букса для железнодорожного подвижного состава | 1922 |

|

SU329A1 |

| ГОРСТ А.Г | |||

| Пороха и взрывчатые вещества | |||

| - М.: Машиностроение, 1972, с | |||

| Способ образования азокрасителей на волокнах | 1918 |

|

SU152A1 |

| US 3917767, 04.11.1975 | |||

| US 5619073, 08.04.1997. | |||

Авторы

Даты

2003-04-20—Публикация

2001-04-11—Подача