Настоящее изобретение относится к области турбомашин и, в особенности, к охлаждаемым турбинным лопаткам для этих турбомашин.

Современные турбомашины классически выполняются в виде сборки модулей. Прежде всего, они содержат один или несколько компрессорных модулей, расположенных последовательно, которые сжимают воздух, поступающий через воздухозаборник. Далее воздух направляется в камеру сгорания, где он смешивается с топливом и поджигается. Выхлопные газы проходят затем через один или несколько турбинных модулей, которые приводят в движение один или несколько компрессоров. Газы далее выбрасываются либо в сопло для создания силы тяги, либо в независимую турбину для производства мощности, которая возвращается на передаточный вал.

Такие современные турбомашины вследствие повышенных температур газов, выходящих из камеры сгорания, охлаждаются, то есть имеется система подачи свежего воздуха для охлаждения металла турбинных лопаток при работе турбомашины. Вентиляционный воздух отбирается с выхода одной из ступеней компрессора и подается в турбину. Воздух проникает обычно через ножку лопатки, проходит через нее по полостям, выполненным в толще лопасти, и выходит через отверстия в вершине лопаток. Полости выполнены продольно внутри лопаток и простираются от ножки до вершины лопатки для прохода воздуха и охлаждения металла. Обычно выполняют несколько полостей одни возле других вдоль хорды лопатки так, чтобы уравновесить расходы воздуха и равномерно охладить металл.

Одновременно с воздухом, необходимым для работы двигателя, в воздухозаборник может быть всосана различная пыль (в особенности, мелкий песок). Хотя большее количество пыли проходит через двигатель без его повреждения, случается, что часть пыли попадает в каналы охлаждения лопаток турбины; ее скапливание внутри этих каналов может закупорить выходные отверстия на выходе из полостей и, таким образом, подвергнуть опасности целостность лопатки. Для предотвращения этого явления турбинные лопатки, кроме того, имеют просверленные отверстия и охлаждающие вентиляционные каналы, калиброванные обеспыливающие отверстия, расположенные в вершинах полостей, которые предназначены для удаления пыли.

Обеспыливающие отверстия имеются в каждой из полостей. Калибровка отверстий обусловлена размерными критериями пыли и, таким образом, не зависит от общего размера лопаток. Выполнение обеспыливающих отверстий в случае лопаток малого размера становится особенно затруднительным и может явиться определяющим критерием в расчете размеров канала, так как имеется риск воздействия на тепловые характеристики охлаждающего канала.

Особо остро проблема возникает в случае турбинной лопатки высокого давления (НР), размер которой является весьма малым, и полость, которая охлаждает заднюю кромку, имеет очень малую толщину. Выполнять обеспыливающее отверстие в полости задней кромки в лопатке с малой хордой может привести к значительному увеличению размера этой полости в ущерб другим. Полость задней кромки может составлять в этом случае 25% общей хорды, хотя она обычно составляет от 15 до 20% для лопаток более значительных размеров. Это означает, что для малоразмерных лопаток, которые имеют такой тип обеспыливающего отверстия, охлаждение полостью задней кромки будет требовать больше холодного воздуха в ущерб охлаждению другими полостями.

Таким образом, важно иметь возможность уменьшить сечение полости задней кромки для уменьшения расхода воздуха охлаждения и, таким образом, иметь возможность поддерживать удовлетворительной общую термическую ситуацию. Для решения этой проблемы необходимо найти средства для удаления пыли из полости задней кромки без выполнения обеспыливающего отверстия в вершине лопатки.

Целью настоящего изобретения является исключение указанных недостатков путем предложения турбинной лопатки, которая не имеет недостатков известного уровня техники и, в особенности, не имеет обеспыливающего отверстия в полости задней кромки, размещенного в вершине лопатки. Оно имеет также целью оптимизировать использование обеспыливающего воздуха в охлаждении лопатки.

Для достижения этой цели объектом изобретения является охлаждаемая турбинная лопатка для турбомашины, содержащая лопасть, установленную на платформе, которую несет ножка, при этом упомянутая лопасть является полой с одной или несколькими полостями для циркуляции охлаждающего воздуха, причем полость, вытянутая вдоль задней кромки, питается охлаждающим воздухом через питающий канал, связывающий вход воздуха, расположенный в нижней части ножки и выполненный в виде колена внутри упомянутой ножки, с полостью задней кромки, отличающийся тем, что канал содержит на оси, по существу, радиальной относительно входа воздуха нишу, размещенную под платформой и имеющую форму колокола, при этом упомянутая ниша в вершине имеет обеспыливающее отверстие, пересекающее упомянутую платформу, и ограничена внутри ножки стенками, расположенными, по существу, радиально относительно платформы и закрывающими ее с боков.

Колоколообразная форма и размещение ниши напротив входа воздуха служит ловушкой для частиц, которые могли бы попасть вместе с охлаждающим воздухом и которые проникли бы в охлаждающий канал задней кромки лопатки. Частицы затем удаляются через отверстие, которое калибровано в зависимости от предполагаемого размера этих частиц.

В особом варианте осуществления турбинная лопатка содержит, кроме того, одно вентиляционное отверстие платформы, питаемое охлаждающим воздухом, поступающим из питающего канала, и обеспыливающее отверстие, совмещенное с упомянутым вентиляционным отверстием платформы.

Таким образом, уменьшается количество операций при изготовлении лопатки.

Предпочтительно, по крайней мере, одна из стенок упомянутой ниши, вытянутая радиально от упомянутой платформы, размещена в продолжение одной из стенок канала.

Еще более предпочтительно, упомянутая ниша образована стенками канала и выступом, размещенным поперек направления потока охлаждающего воздуха в упомянутом канале.

Такая форма особенно применима при изготовлении лопатки литьем.

В варианте осуществления изобретения обеспыливающее отверстие продолжается выемкой, выполненной в наружной поверхности платформы, имеющей при виде сверху, по существу, треугольную форму.

Такое расположение позволяет использовать воздух, проходящий через обеспыливающее отверстие, для охлаждения соединения платформы с лопастью.

Предпочтительным образом выемка вытянута от вершины, расположенной у обеспыливающего отверстия, и расширяется в направлении соединения платформы с лопастью.

В частном виде осуществления этого варианта сторона треугольника, противолежащая обеспыливающему отверстию, имеет длину, изменяющуюся от 1,5 до 3 диаметров обеспыливающего отверстия.

Предпочтительно, две стороны, вытянутые от обеспыливающего отверстия, имеют длину, составляющую от 6 до 15 диаметров упомянутого отверстия.

Предпочтительно, средняя ось выемки расположена, по существу, в направлении, параллельном краю платформы, который размещен со стороны задней кромки.

Еще более предпочтительно, выемка отстоит не более чем на 5° от направления упомянутого края платформы.

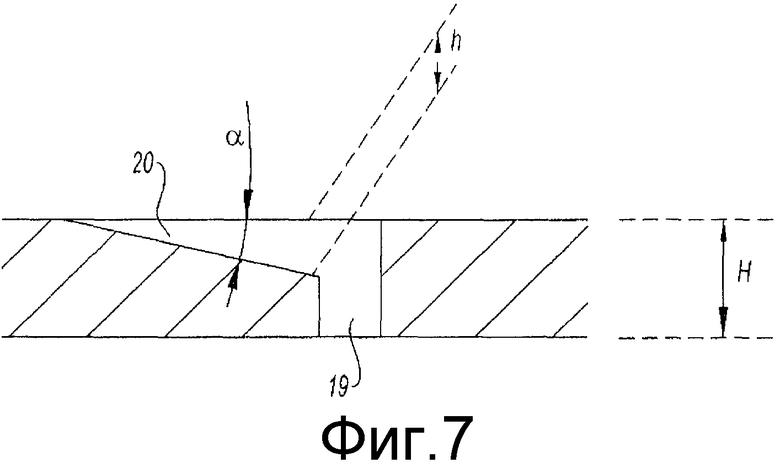

В особом варианте осуществления выемка имеет в средней части, по существу, форму наклонной плоскости, которая углубляется в толщину Н платформы в направлении обеспыливающего отверстия на глубину h, составляющую от 50 до 80% величины Н.

Предпочтительно, упомянутая наклонная плоскость имеет угол наклона относительно плоскости платформы, составляющий от 3 до 10°.

Изобретение касается также турбинного модуля турбомашины, содержащего, по меньшей мере, одну вышеописанную лопатку, и турбомашины, содержащей такой турбинный модуль.

В дальнейшем изобретение поясняется нижеследующим описанием, не являющимся ограничительным, со ссылками на сопровождающие чертежи, на которых:

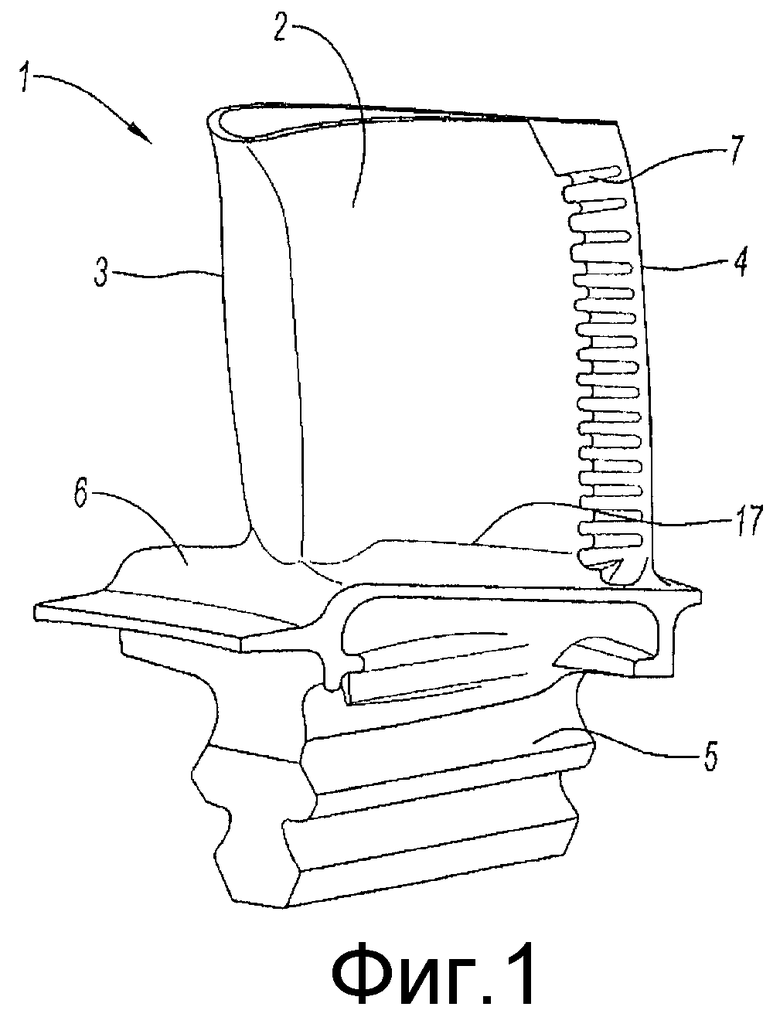

- фиг. 1 изображает вид в перспективе лопатки турбины НР;

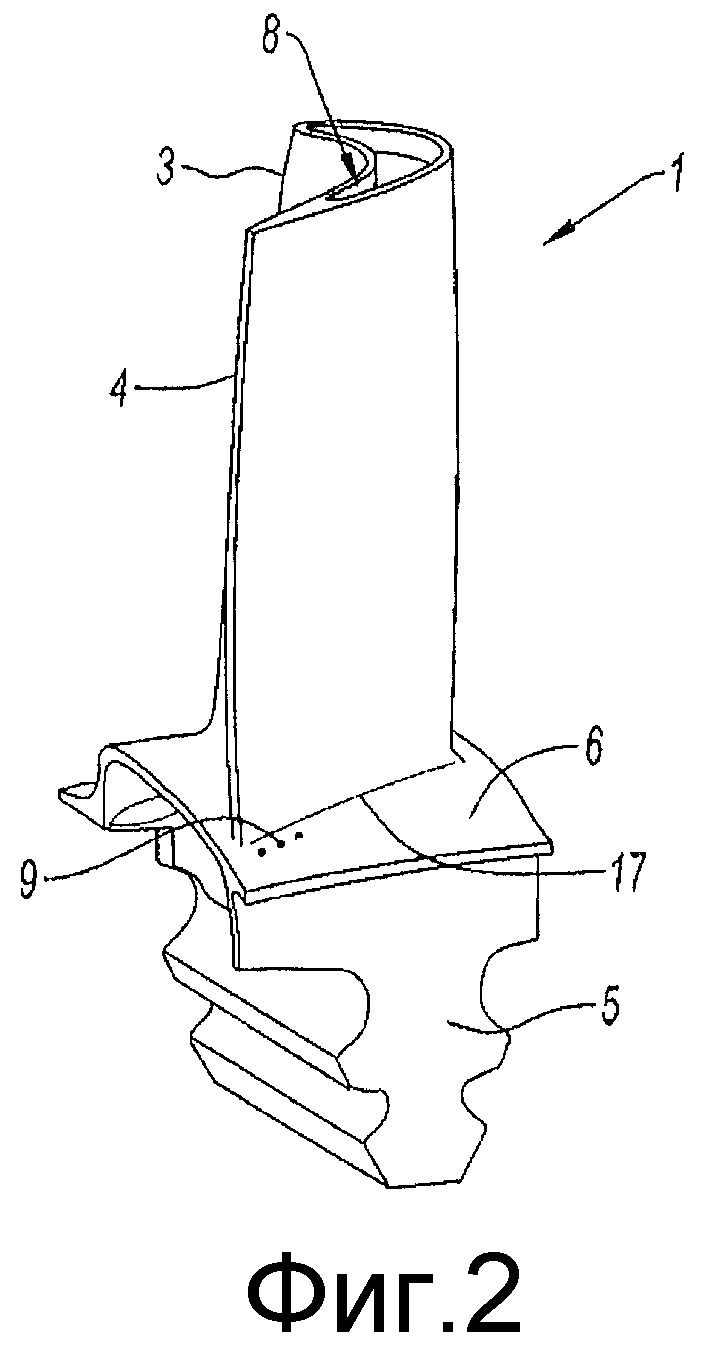

- фиг. 2 изображает вид в перспективе лопатки турбины НР, показывающий обеспыливающее отверстие полости задней кромки, расположенное в соответствии с известным уровнем техники;

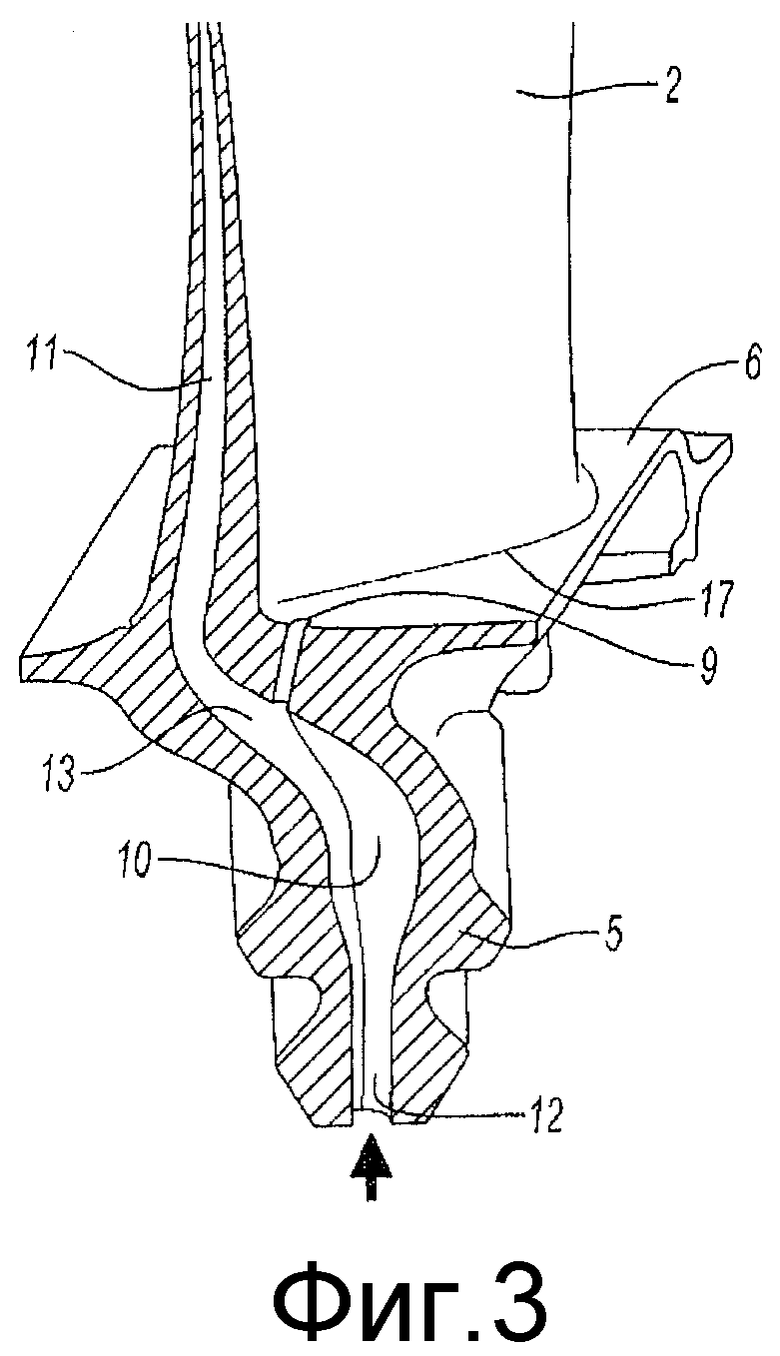

- фиг. 3 изображает вид в перспективе лопатки турбины НР по известному уровню техники с разрезом, выполненным на уровне полости задней кромки;

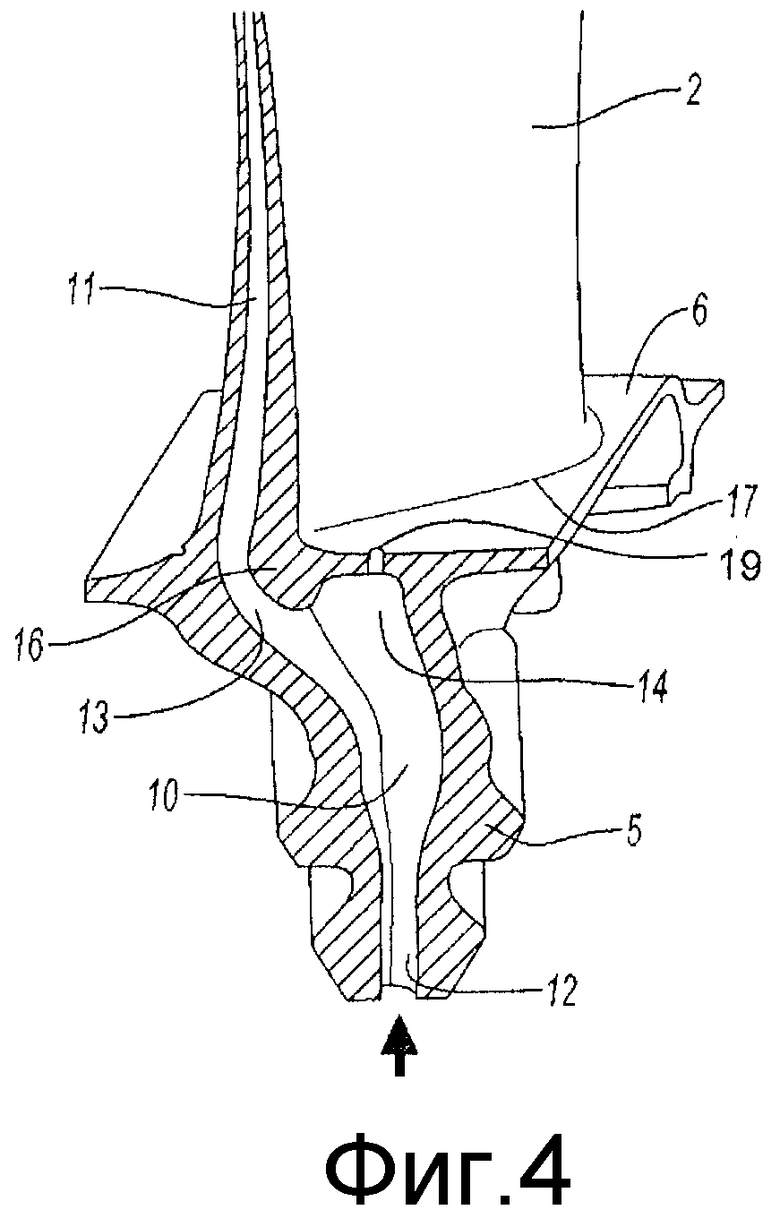

- фиг. 4 изображает вид в перспективе лопатки НР, показывающий обеспыливающее отверстие в соответствии с вариантом осуществления изобретения в разрезе, выполненном на уровне полости задней кромки;

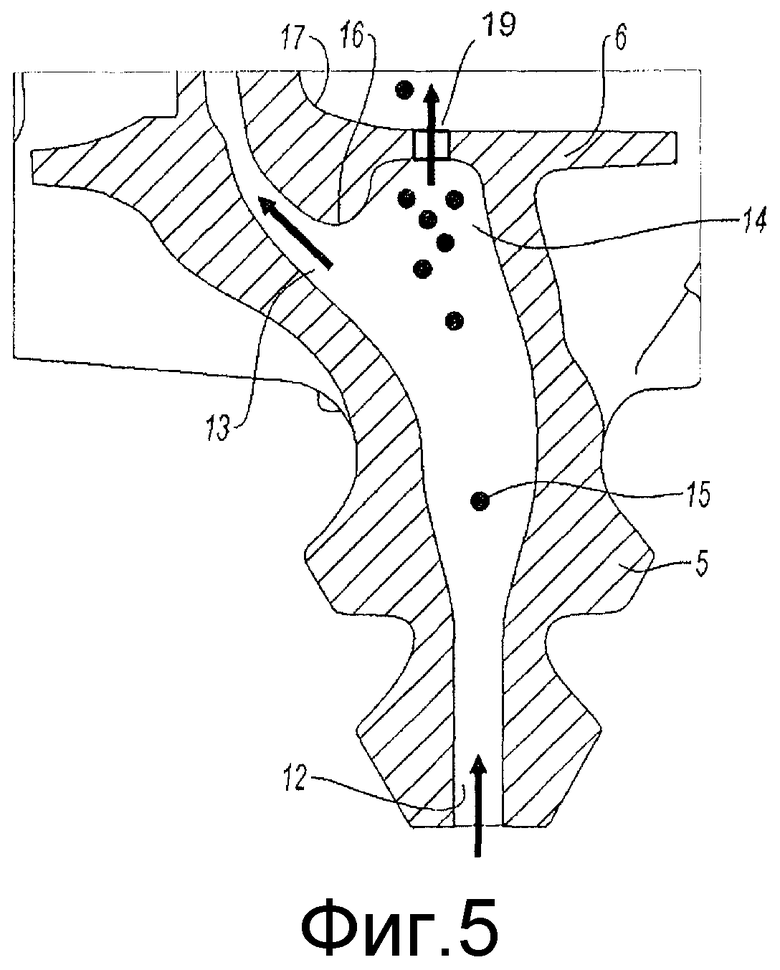

- фиг. 5 изображает вид в разрезе полости задней кромки лопатки турбины НР, показывающий обеспыливающее отверстие по тому же варианту осуществления изобретения;

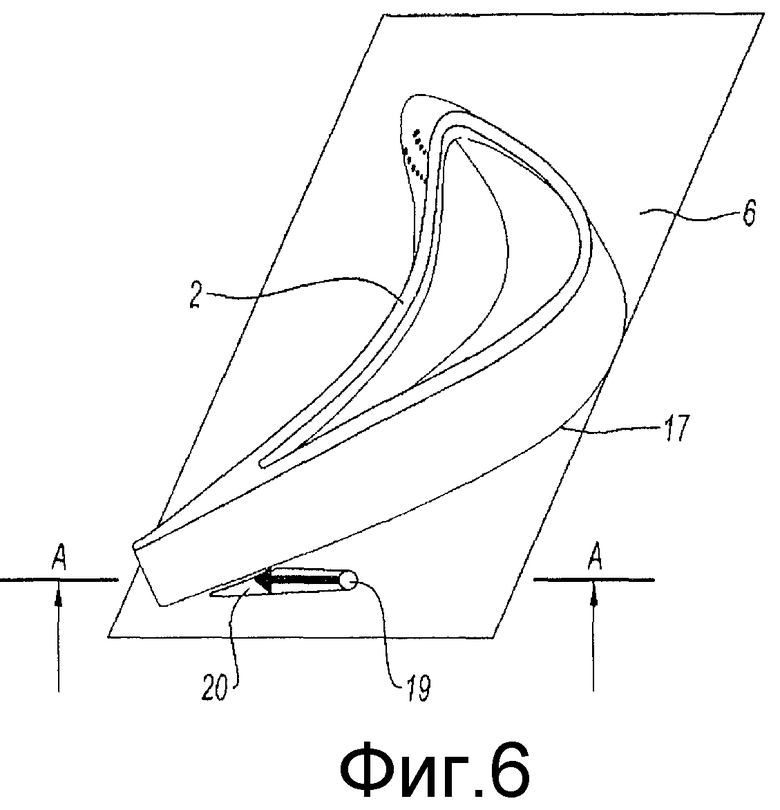

- фиг. 6 изображает вид сверху платформы лопатки турбины, показывающий вариант обеспыливающего отверстия по изобретению;

- фиг. 7 изображает вид в разрезе платформы турбинной лопатки, показывающий форму выходного отверстия того же варианта обеспыливающего отверстия по изобретению.

На фиг. 1 видна лопатка 1 турбины НР, содержащая лопасть 2, размещенную между передней кромкой 3 и задней кромкой 4 и установленную на платформе 6, которую несет ножка 5 лопатки; платформа 6 сочленена с лопастью 2 в области соединения 17 скругленной формы. Лопатка 1 содержит на уровне своей задней кромки 4 вентиляционные каналы 7, предназначенные для удаления охлаждающего воздуха, который циркулирует внутри полости задней кромки. На фиг. 2 в соответствии с известным уровнем техники видно положение отверстия 8, служащего обеспыливающим отверстием полости задней кромки; отверстие 8 размещено на вершине лопатки на уровне этой полости. Лопатка 1 содержит также отверстия 9 на платформе 6 со стороны спинки лопасти 2, через которые проходит воздух, выходящий из ножки 5 лопатки, и предназначенные для охлаждения лопатки 1 на уровне ее соединения 17 между лопастью 2 и платформой 6. Изображенные на фиг. 2 отверстия 9 расположены на уровне задней кромки 4 и питаются свежим воздухом от питающего канала полости задней кромки.

Фиг. 3 и 4 изображают каждая разрез турбинной лопатки 1 на уровне канала 10, питающего свежим охлаждающим воздухом полость 11 задней кромки. На фиг. 3, иллюстрирующей известный уровень техники, канал 10 проходит от входа 12 для воздуха, размещенного в ножке 5 лопатки, до его входа в полость 11 при сохранении проходного сечения, которое является, по существу, постоянным либо несколько уменьшающимся, для учета расходов отобранного охлаждающего воздуха. Классически он имеет форму колена 13 в связи с тем, что он связывает отверстие для воздуха 12, которое расположено в плоскости симметрии ножки 5, с полостью 11 задней кромки, которая смещена относительно этой плоскости из-за криволинейного профиля лопатки 1.

На фиг. 4 по изобретению канал 10 расширяется со стороны спинки лопатки 1 для образования ниши 14, размещенной под платформой 6, которая питается каналом 10 и которая открывается в поток отверстием 19, образующим обеспыливающее отверстие. Эта ниша 14 размещена, по существу, по оси входа воздуха 12 и выполнена в форме колоколообразной полости, верх которой образован нижней стенкой платформы 6, в центре которой находится обеспыливающее отверстие 19, причем ниша имеет боковые стенки, спускающиеся с обеих сторон обеспыливающего отверстия 19 для ее закрывания по бокам. Диаметр обеспыливающего отверстия 19 калиброван для обеспечения прохода достигающей его пыли.

Ниша 14 выполнена, в основном, путем расхождения стенок охлаждающего канала 10, которые удаляются больше, чем в известном уровне техники, от спинки лопасти 2, для образования пространства под платформой 6 и посредством выступа 16, размещенного поперек направления циркуляции воздуха, для закрывания сбоку этого пространства. Такая конфигурация, действительно, является относительно простой для формирования литьем при изготовлении лопатки.

Фиг. 5 изображает в разрезе циркуляцию воздуха в канале 10 и путь, по которому следуют пылевые частицы 15, которые проникают в охлаждающий канал задней кромки 4 лопатки 1.

На фиг. 3 и 4 видно, что вследствие выполнения ниши 14 под платформой 6 и ее обязательного выравнивания с входным отверстием 12 для воздуха, обеспыливающее отверстие 19 (фиг. 4) находится на большем расстоянии от области 17 соединения и которое не относится к отверстиям 9 для охлаждения из известного уровня техники (фиг. 3). Последние открываются в этой области 17 в точке соединения с платформой 6, тогда как обеспыливающее отверстие 19 от них несколько отстоит. Из этого могло бы следовать, по меньшей мере, хорошее охлаждение этой соединительной зоны в случае замены отверстий 9 обеспыливающим отверстием 19.

Для устранения этого и сохранения только одного отверстия для охлаждения соединения 17 фиг. 6 изображает вариант нижней части лопатки 1 с платформой 6, в которую открывается обеспыливающее отверстие 19. Оно продолжается выемкой 20, выполненной в толще платформы с ее внешней стороны (то есть со стороны, наиболее удаленной от оси вращения двигателя), которое на виде сверху имеет, по существу, треугольную форму. Соответствующий треугольник размещен вершиной у обеспыливающего отверстия 19 и расширяется в направлении соединения 17 платформы 6 с лопастью 2. В предпочтительном варианте осуществления противолежащая обеспыливающему отверстию 19 сторона имеет длину, составляющую от 1,5 до 3 диаметров этого отверстия, при этом две другие стороны имеют длину, составляющую от 6 до 15 диаметров отверстия.

Фиг. 7 изображает вид в разрезе выемки 20 в направлении А-А, как изображено на фиг. 6, по существу параллельно краю платформы, который размещен со стороны задней кромки лопатки. Обеспыливающее отверстие 19, как указано выше, проходит через платформу 6 по всей ее толщине Н, и выемка 20 в своей средней части имеет форму наклонной плоскости, которая углубляется в эту толщину Н. Она сходится с обеспыливающим отверстием 19 на глубине h, составляющей от 50 до 80% от величины Н, и имеет угол наклона относительно плоскости платформы, который может изменяться от 3 до 10°. Выемка 20 в плоскости, поперечной разрезу А-А, имеет U- или V-образную форму, которая соединяет ее с плоскостью платформы 6 вдоль двух больших сторон треугольника.

Средняя ось треугольника, образующая выемку 20, расположена в направлении линий струи потока газов и для этого может отклоняться на плюс или минус 5° от направления края платформы, который расположен со стороны задней кромки лопатки.

Ниже будет описано охлаждение задней кромки 4 лопатки 1 по изобретению.

Охлаждающий воздух поступает на уровень ножки 5 лопатки 1 и проходит по входному каналу 12 в канал питания полости 11 для охлаждения задней кромки 4. С этим воздухом смешаны частицы пыли 15, которые необходимо удалить для того, чтобы они не перекрывали охлаждающих отверстий и не нарушали охлаждение определенных частей лопатки.

Воздух под давлением поступает внутрь лопатки 1 и несет с собой частицы 15. Последние в результате вращения лопаток и появляющейся вследствие этого центробежной силы перемещаются радиально в охлаждающий канал 10 и направляются в сторону ниши 14, размещенной для этого напротив воздушного входа 12. В отличие от известного уровня техники они не проходят в колено 13 канала 10 и временно остаются под платформой 6, задерживаемые боковыми стенками ниши 14. Они накапливаются под крышей этой ниши и остаются, таким образом, размещенными напротив отверстия 19, которое играет роль обеспыливающего отверстия. Частицы 15 далее удаляются потоком воздуха, который проходит через обеспыливающее отверстие 19, и выбрасываются в газовый поток двигателя.

Так как обеспыливание осуществляется на уровне отверстия 19, больше нет необходимости выполнять отверстие в вершине полости 11 лопатки 1 для осуществления этой функции; таким образом, исключается операция сверления, которая, как было указано выше, является весьма сложной для реализации в известном уровне техники.

В варианте, изображенном на фиг. 6 и 7, охлаждающий воздух, который проходит через обеспыливающее отверстие 19, на выходе на уровне платформы 6 изменяет свое направление благодаря выемке 20 и движется, по существу, параллельно направлению этой платформы. Более того, он прижимается к поверхности платформы газами, циркулирующими в потоке двигателя, который направляет его в область соединения 17. Поток воздуха, который проходит через обеспыливающее отверстие 19 и который вследствие этого отводится от канала охлаждения лопатки для обеспечения этой функции обеспыливания, используется также для охлаждения этой лопатки на уровне ее ножки.

Диаметр обеспыливающего отверстия 19 превышает диаметр отверстия 9 из известного уровня техники, так как он калиброван для обеспечения прохода частиц пыли, при этом расход воздуха, который проходит по нему, превышает расход воздуха охлаждения, который проходил бы через отверстия 9. Вследствие того, что, с одной стороны, расход этого воздуха является более значительным и, с другой стороны, из-за треугольной формы выемки 20 воздух, который выходит из обеспыливающего отверстия 19, продувает некоторую длину области соединения 17. Его тепловая эффективность является, таким образом, подобной тепловой эффективности трех отверстий 9 платформы, которые имеются в известном уровне техники, и эти отверстия можно исключить. Преимущества, получаемые за счет использования этого варианта, являются двойными, так как исключается операция сверления трех отверстий и уменьшается общий расход охлаждающего воздуха, который проходит через полость задней кромки. Действительно, обеспыливающий воздух обеспечивает осуществление одновременно функций, которые ранее выполнялись обеспыливающим отверстием 8, и функций, выполняемых отверстиями 9 охлаждения соединения 17 лопасть-платформа.

Хотя изобретение описано в отношении двух частных вариантов осуществления, очевидно, что оно этим абсолютно не ограничено и включает все технические эквиваленты описанных средств, а также их комбинаций, если последние входят в рамки изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК С НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ | 2009 |

|

RU2490088C2 |

| СПОСОБ И УСТРОЙСТВО ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ЛИТЕЙНЫХ СТЕРЖНЕЙ ДЛЯ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2008 |

|

RU2461439C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЫХ КЕРАМИЧЕСКИХ СЕРДЕЧНИКОВ ДЛЯ ЛОПАТОК ТУРБОМАШИН | 2005 |

|

RU2374031C2 |

| ВОССТАНОВЛЕНИЕ ТИТАНОВЫХ ЛОПАТОК КОМПРЕССОРА ХОЛОДНЫМ ПРЕССОВАНИЕМ | 2010 |

|

RU2538145C2 |

| ЛОПАТКА ДЛЯ ТУРБОМАШИНЫ И ТУРБОМАШИНА, СОДЕРЖАЩАЯ ТАКУЮ ЛОПАТКУ. | 2011 |

|

RU2577688C2 |

| ЛОПАТКА НАПРАВЛЯЮЩЕГО УСТРОЙСТВА ТУРБИНЫ С СИСТЕМОЙ ОХЛАЖДЕНИЯ | 1998 |

|

RU2153585C1 |

| ОСНАСТКА ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНОГО СЕРДЕЧНИКА ДЛЯ ЛОПАТКИ ТУРБОМАШИНЫ | 2013 |

|

RU2627084C2 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ЗАДНЕЙ КРОМКИ ЛОПАТКИ ТУРБОМАШИНЫ | 2013 |

|

RU2628453C2 |

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ СТЫКОВ С ПОМОЩЬЮ УПЛОТНЯЮЩИХ ПЛАСТИН | 2002 |

|

RU2296865C2 |

| ОСНАСТКА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ ДЕТАЛИ | 2011 |

|

RU2559602C2 |

Охлаждаемая турбинная лопатка для турбомашины содержит лопасть, установленную на платформе, которая расположена на ножке. Лопасть является полой с одной или несколькими полостями для циркуляции охлаждающего воздуха. Полость, размещенная вдоль задней кромки, питается охлаждающим воздухом от питающего канала, выполненного в виде колена внутри ножки и связывающего воздушный вход, расположенный в нижней части ножки, с полостью задней кромки. Канал содержит на оси, по существу, радиальной относительно впускного отверстия, нишу, расположенную под платформой и имеющую форму колокола. Ниша содержит в вершине обеспыливающее отверстие, пересекающее платформу, и ограничена внутри ножки закрывающими ее по бокам стенками, расположенными, по существу, радиально от платформы. Изобретение направлено на сохранение целостности лопатки посредством удаления пыли из охлаждающей среды, а также на оптимизацию использования обеспыливающего воздуха в охлаждении лопатки. 3 н. и 11 з.п. ф-лы, 7 ил.

1. Охлаждаемая турбинная лопатка для турбомашины, содержащая лопасть (2), установленную на платформе (6), которая расположена на ножке (5), при этом упомянутая лопасть является полой с одной или несколькими полостями для циркуляции охлаждающего воздуха, причем полость (11), размещенная вдоль задней кромки (4), питается охлаждающим воздухом от питающего канала (10), выполненного в виде колена (13) внутри упомянутой ножки и связывающего воздушный вход (12), расположенный в нижней части ножки (5), с полостью (11) задней кромки, отличающаяся тем, что канал (10) содержит на оси, по существу, радиальной относительно впускного отверстия (12), нишу (14), расположенную под платформой (6) и имеющую форму колокола, при этом упомянутая ниша (6) содержит в вершине обеспыливающее отверстие (19), пересекающее упомянутую платформу, и ограничена внутри ножки (5) закрывающими ее по бокам стенками, расположенными, по существу, радиально от платформы (6).

2. Турбинная лопатка по п.1, содержащая, кроме того, по меньшей мере одно вентиляционное отверстие (9) платформы (6), питаемое охлаждающим воздухом, выходящим из питающего канала (10), при этом в упомянутой платформе (6) обеспыливающее отверстие (19) совмещено с вентиляционным отверстием (9).

3. Турбинная лопатка по пп.1 или 2, в которой по меньшей мере одна из стенок упомянутой ниши (14), размещенная радиально от платформы (6), расположена в продолжении одной из стенок канала (10).

4. Турбинная лопатка по п.3, в которой упомянутая ниша (14) образована стенками канала (10) и выступом (16), расположенным поперек направлению потока охлаждающего воздуха в упомянутом канале.

5. Турбинная лопатка по п.1, в которой обеспыливающее отверстие (19) продолжается выемкой (20), выполненной во внешней поверхности платформы (6) и имеющей на виде сверху, по существу, треугольную форму.

6. Турбинная лопатка по п.5, в которой выемка (20) проходит от вершины, расположенной на обеспыливающем отверстии (19), и расширяется в направлении соединения (17) платформы (6) с лопастью (2).

7. Турбинная лопатка по п.6, в которой сторона треугольника, противолежащая обеспыливающему отверстию (19), имеет длину, составляющую от 1,5 до 3 диаметров обеспыливающего отверстия (19).

8. Турбинная лопатка по одному из пп.6 или 7, в которой две стороны, проходящие от обеспыливающего отверстия, имеют длину, составляющую от 6 до 15 диаметров упомянутого отверстия.

9. Турбинная лопатка по п.5, в которой средняя ось выемки (20) расположена в направлении, по существу, параллельном краю платформы (6), который размещен со стороны задней кромки (4) лопатки (1).

10. Турбинная лопатка по п.9, в которой средняя ось выемки (20) отстоит не более чем на 5° от направления упомянутого края платформы (6).

11. Турбинная лопатка по п.5, в которой выемка (20) в своей средней части имеет, по существу, форму наклонной плоскости, которая входит в толщину Н платформы (6) в направлении обеспыливающего отверстия на глубину h, составляющую от 50 до 80% от величины Н.

12. Турбинная лопатка по п.11, в которой упомянутая наклонная плоскость имеет угол наклона относительно плоскости платформы, составляющий от 3 до 10°.

13. Турбинный модуль турбомашины, содержащий по меньшей мере одну лопатку (1) по одному из пп.1-12.

14. Турбомашина, содержащая турбинный модуль по п.13.

| EP 1688587 A, 09.08.2006 | |||

| Устройство для выращивания биологических объектов | 1991 |

|

SU1771592A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| US 6164913 A, 26.12.2000 | |||

| EP 1178181 A, 06.02.2002 | |||

| ЛОПАТКА НАПРАВЛЯЮЩЕГО УСТРОЙСТВА ТУРБИНЫ С СИСТЕМОЙ ОХЛАЖДЕНИЯ | 1998 |

|

RU2153585C1 |

Авторы

Даты

2015-05-10—Публикация

2010-03-12—Подача