Группа изобретений относится к двигателестроению, конкретно к двигателям внешнего нагрева, работающим на подогретом рабочем теле, например водяном паре.

Известен способ преобразования тепловой энергии в механическую в тепловой электростанции, преобразующей энергию горения твердого топлива в энергию пара, энергию пара - в механическую энергию паровой машины и связанного с ней электрогенератора. Наиболее известные паровые машины: паровая турбина и поршневая паровая машина известны из источников информации:

- Курс паровозов. Устройство и работа паровозов и техника их ремонта: 2 тома, под ред. Проф. С.П. Сыромятников. Государственное транспортное железнодорожное издательство. Москва. 1937. - 524 с. - [1].

- Как устроен и работает паровоз: Дробинский В.Α., Μ.: Железнодорожное издательство; Издание 2-е, перераб. и доп., 251 с., 1955 г., стр. 113 - [2].

- Паровые двигатели: Богомазов В.К. и др. Год издания: 1952 г. Государственное издательство технической литературы, УССР, 316 с. - [3].

Известен способ преобразования тепловой энергии пара в механическую с помощью поршневой паровой машины (стр. 17 [3], включающий впуск свежего перегретого водяного пара в рабочую камеру поршневой паровой машины двухстороннего действия, с цилиндром и размещенным в нем с образованием рабочих камер переменного объема поршнем, расширение пара, совершающего механическую работу, выпуск отработавшего пара из двигателя, сжатие оставшегося отработавшего пара, циклическое повторение указанных процессов.

Недостатки этого способа:

Плохо используется теплота конденсации. Например, влажность мятого пара на выходе из паровой турбины, как правило, ограничена 13-14%, иногда до 20%. Причина - проблема каплеударной эрозии лопаток последних (работающих на влажном паре) ступеней турбины.

Для повышения КПД, требуется применение пара высокого давления и температуры, что вызывает:

- понижение КПД парогенератора вследствие роста количества тепла, уносимого в атмосферу газообразными продуктами сгорания топлива.

- Рост веса оборудования из-за толстых стенок, способных выдерживать большое давление.

- Увеличение стоимости оборудования за счет усложнения конструкции уплотнительных устройств и необходимости использовать дорогостоящие жаростойкие высокопрочные материалы.

Известен способ преобразования тепловой энергии в механическую из источника информации [3].

Цитата из кн.: Курс паровозов. Устройство и работа паровозов и техника их ремонта ( источник информации [3] 2 том).

«Основным источником тепловых потерь, возникающих в паровом цилиндре, на почве теплообмена между паром и стенками цилиндра является то обстоятельство, что впуск свежего и выпуск мятого пара происходит через одни и те же каналы и окна.

Порция свежего пара, попадая в цилиндр, встречает там металлические поверхности стенок, только что перед этим охлажденные током уходящего в конус отработанного пара. Вследствие этого в период впуска пара происходит интенсивное отнятие от него тепла, вызывающее в случае насыщенного пара частичную его конденсацию, а при работе перегретым паром - контракцию, т.е. снижение температуры, сопровождающееся уменьшением удельного объема пара. И в том и в другом случае для осуществления в цилиндре заданной индикаторной работы приходится впускать в него большее количество пара, чем его требуется по теоретическому расчету для заполнения объема отсечки.

Недостатки этого способа получения механической энергии с помощью поршневой паровой машины:

Отдача тепла холодным стенкам продолжается в течение всего периода впуска и на части периода расширения, пока быстро падающая при расширении температура пара не сделается ниже температуры стенок.

Начиная с этого момента, теплообмен меняет свое направление, - происходит обратная отдача тепла пару, особенно интенсивная в период предварения выпуска. К сожалению, эта запоздалая компенсация приносит мало пользы, так как в конце периода расширения тепло отдается пару при давлении его в цилиндре, гораздо более низком, чем в период получения тепла стенками; возвращаемое же пару тепло в период выпуска не приносит никакой пользы, так как целиком уносится в конус». Конец цитаты.

Из цитаты следует, что недостатками способа получения механической энергии с помощью поршневой паровой машины являются:

1) Вредный теплообмен между рабочим телом (пар) и металлическими поверхностями в поршневой полости цилиндра.

2) Впускают свежий и выпускают мятый пар через одни и те же каналы и окна.

3) Отработавшее рабочее тело выпускают только в виде пара. Даже та часть рабочего тела, которая перешла в жидкое состояние, повторно испаряется и вместе с теплотой конденсации «целиком уносится в конус».

Известны способ и двигатель для преобразования тепловой энергии в механическую по патенту WO 82/01215, МПК F01C 1/10, опубл. 10.03.2011 г., прототип способа и устройства.

Этот двигатель для преобразования тепловой энергии в механическую содержит статор, закрытый с торцов передней и задней крышками, в которых размещены, уплотнения и соответственно передний и задний подшипниковые узлы, в которых установлен, эксцентрично относительно внутренней цилиндрической поверхности статора, ротор, в пазах которого свободно установлены лопатки, на выступающий конец вала ротора посажена деталь, передающая вращающий момент.

Недостатки способа и устройства:

- Пар, поступивший в двигатель, в процессе совершения работы охлаждается и начинает конденсироваться в жидкость. На деталях двигателя силы смачивания удерживают жидкую воду в виде тонкой пленки. Действия центробежной силы недостаточно для ее удаления. Свежий пар, поступающий в двигатель, вынужден тратить часть своей тепловой энергии на испарение оставшейся жидкой воды. Чем снижается эффективность всего процесса.

- Между рабочим телом (пар) и деталями двигателя существует вредный теплообмен. Недостаток, аналогичный недостаткам способа - прототипа.

Задачи создания группы изобретений, совпадающие с техническим результатом:

- повышение КПД паросиловой установки за счет более полного использования теплоты конденсации,

- обеспечение возможности использования для работы пара низкого давления.

Техническим результатом является быстрое удаление из камеры расширения жидкой фазы и, как следствие, уменьшение затрат на ее испарение и ,как конечный результат, значительное повышение КПД двигателя.

Решение указанных задач достигнуто в способе преобразования тепловой энергии пара в механическую, включающем впуск пара рабочего тела в двигатель, расширение пара, совершающего механическую работу, в рабочих камерах, выпуск отработавшего рабочего тела из двигателя, сжатие оставшегося отработавшего пара, циклическое повторение указанных процессов, тем, что выпуск из двигателя, отработавшего рабочего тела, производят с помощью центробежной силы, действие которой усиливают тем, что на внутренние поверхности деталей двигателя, образующие стенки рабочих камер, нанесено покрытие из вещества, отталкивающее образующийся жидкий конденсат, или указанные детали изготовлены из такого вещества. Центробежная сила может обеспечиваться тем, что используют такую конструкцию двигателя, при котором рабочие камеры, в процессе работы, вращаются вокруг центральной оси двигателя. Покрытие может быть выполнено из материала с низкой теплопроводностью по сравнению со сталью. Покрытие может быть выполнено из материала, обладающего антифрикционными свойствами. В качестве основы конструкции двигателя, являющегося первичным двигателем, преобразующим потенциальную энергию давления пара в механическую работу на валу, может быть применен пластинчатый ротационный двигатель.

Решение указанных задач достигнуто в двигателе для преобразования тепловой энергии в механическую, содержащем статор, закрытый с торцов передней и задней крышками, в которых размещены уплотнения и соответственно передний и задний подшипниковые узлы, в которых установлен, эксцентрично относительно внутренней цилиндрической поверхности статора, ротор, в пазах которого свободно установлены лопатки, на выступающий конец вала ротора посажена деталь, передающая вращающий момент, отличающийся тем, что на внутренние поверхности деталей двигателя, образующие стенки рабочих камер, нанесено покрытие из вещества, отталкивающего образующийся жидкий конденсат, образующийся из пара, или указанные детали изготовлены из такого вещества. В статоре может быть выполнено несколько выпускных отверстий. Выпускные отверстия могут быть расположены рядами. Выпускные отверстия могут быть расположены в шахматном порядке. На выпускных отверстиях с внутренней стороны могут быть выполнены фаски. Материал покрытия может быть выполнен из материала с низкой теплопроводностью по сравнению со сталью. Покрытие может быть выполнено из материала, обладающего антифрикционными свойствами. Ротор может быть выполнен пустотелой сборной конструкции. Ротор может быть выполнен сегментным, состоящим их сегментов. Каждый сегмент ротора может быть выполнен состоящим из крышки сегмента ротора, шпангоутов и двух боковых стенок. Двигатель может быть выполнен с возможностью предпускового прогрева и содержит систему прогрева. Система прогрева может содержать, выполненные в передней или задней крышках или в обеих крышках дополнительное отверстие, сообщающееся с полостями в пазах ротора под лопатками

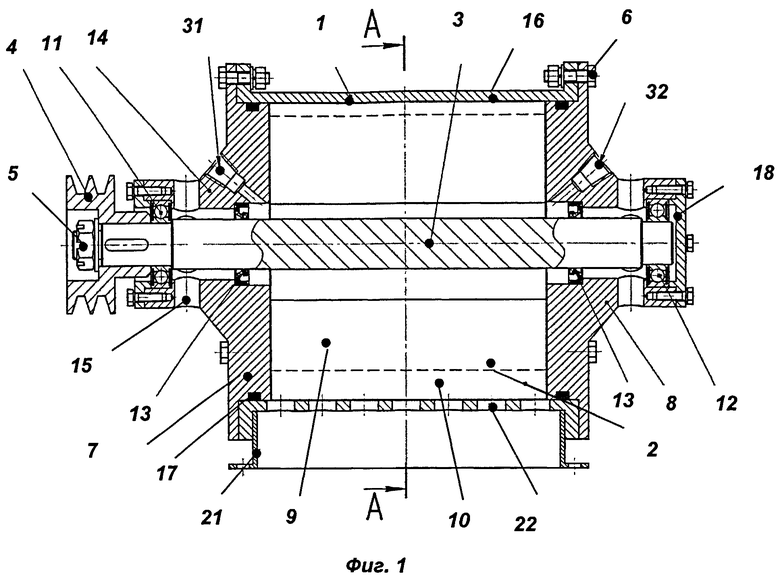

Способ преобразования тепловой энергии в механическую может быть реализован в устройстве двигателя, показанном на чертежах фиг. 1…14, где:

на фиг. 1 приведен двигатель, фронтальный разрез,

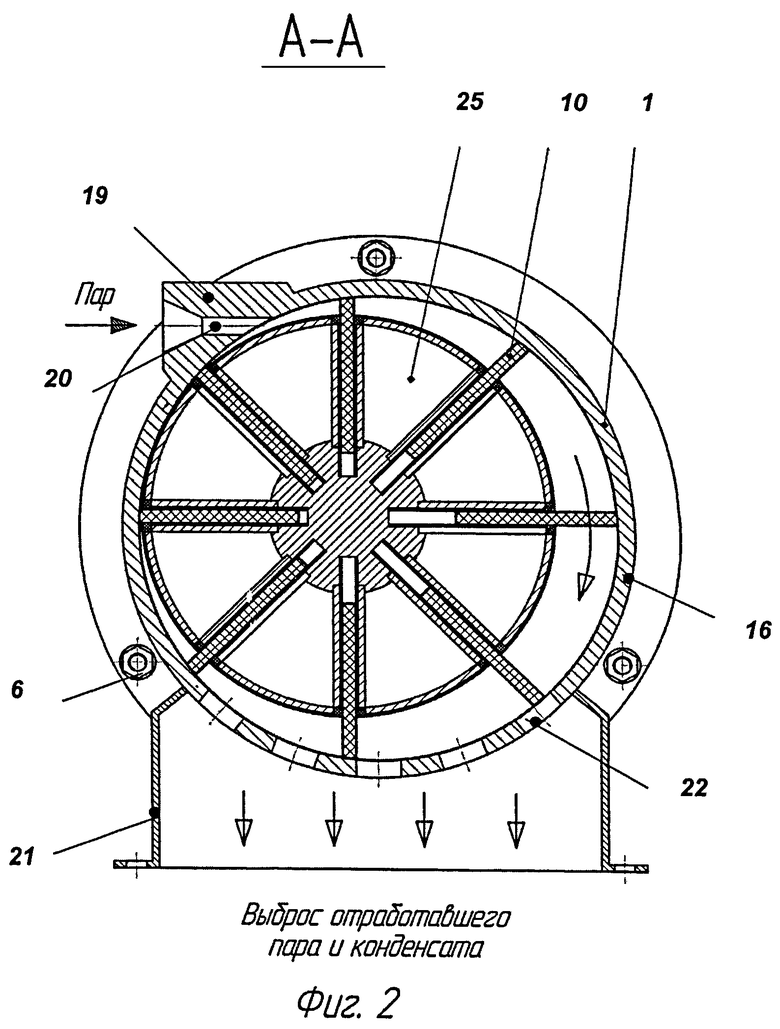

на фиг. 2 приведен двигатель, поперечный разрез А-А,

на фиг. 3 приведен статор, фронтальный разрез,

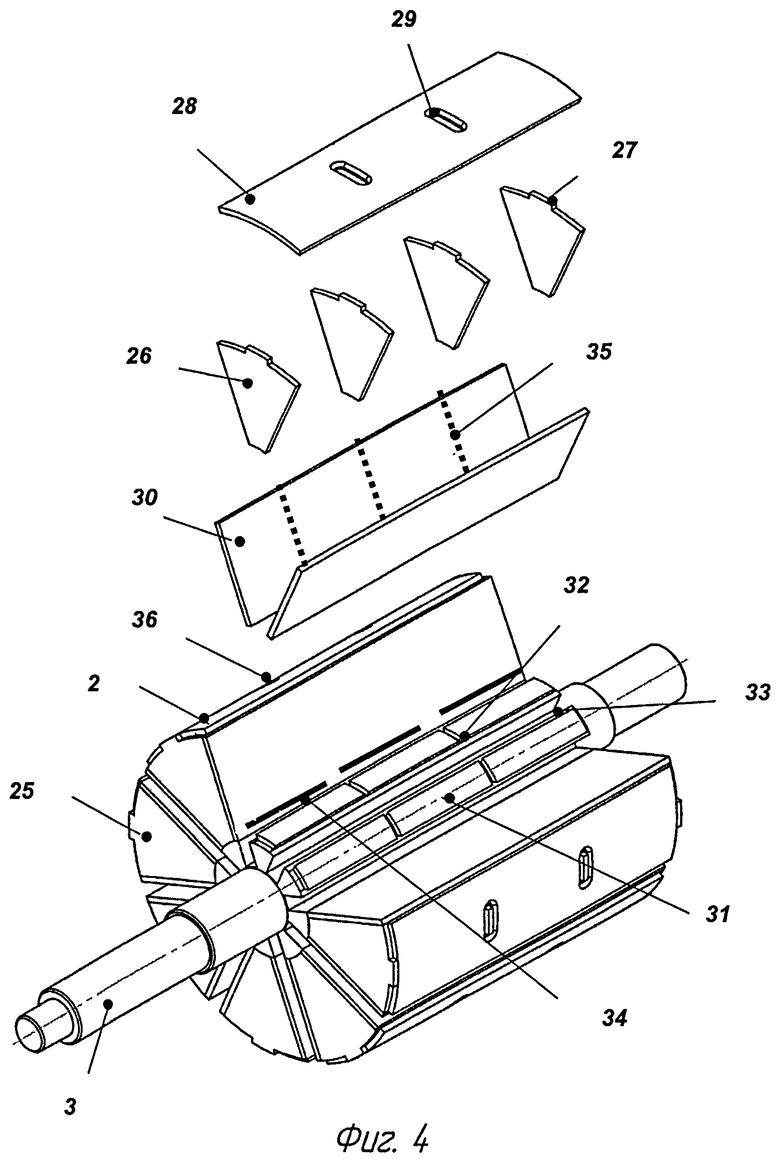

на фиг. 4 приведен ротор, разнесенный вид в изометрии, показан порядок сборки одного из сегментов барабана ротора,

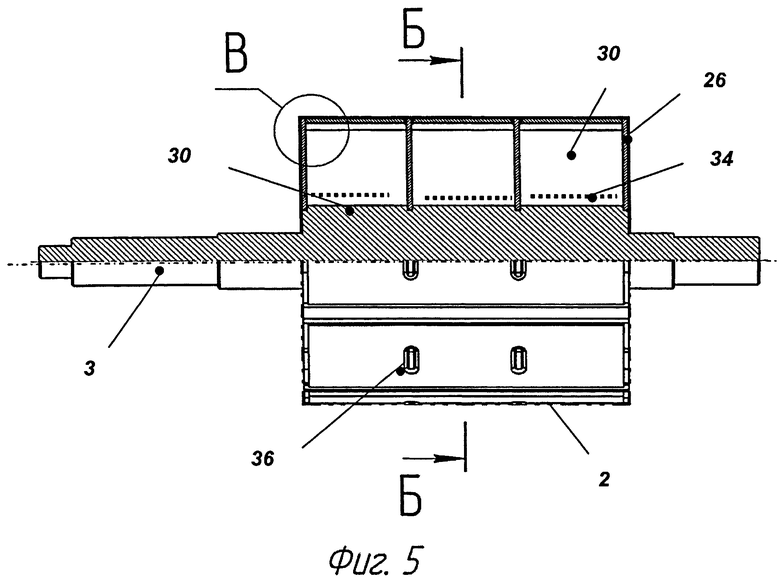

на фиг 5 приведен ротор, фронтальный разрез,

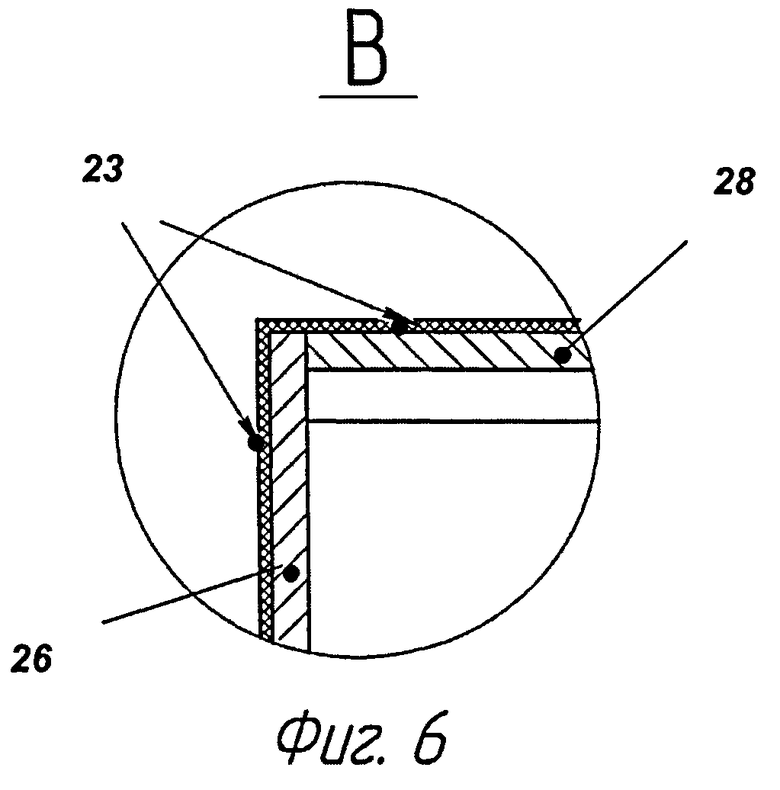

на фиг 6 приведен ротор, местный вид В. Показано покрытие на цилиндрической и торцевых поверхностях ротора,

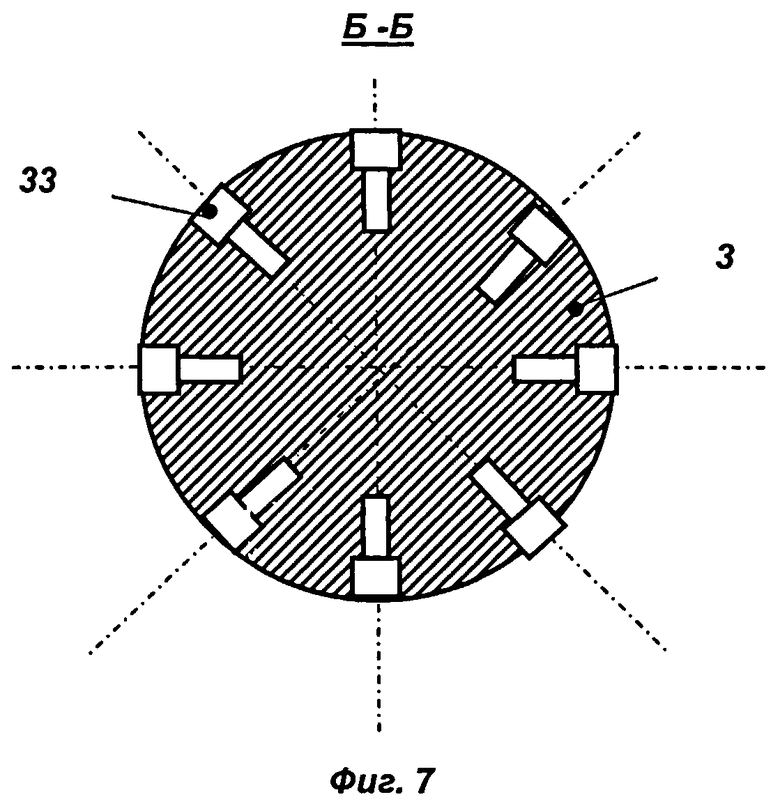

на фиг. 7 приведен вал до сборки, поперечный разрез Б-Б,

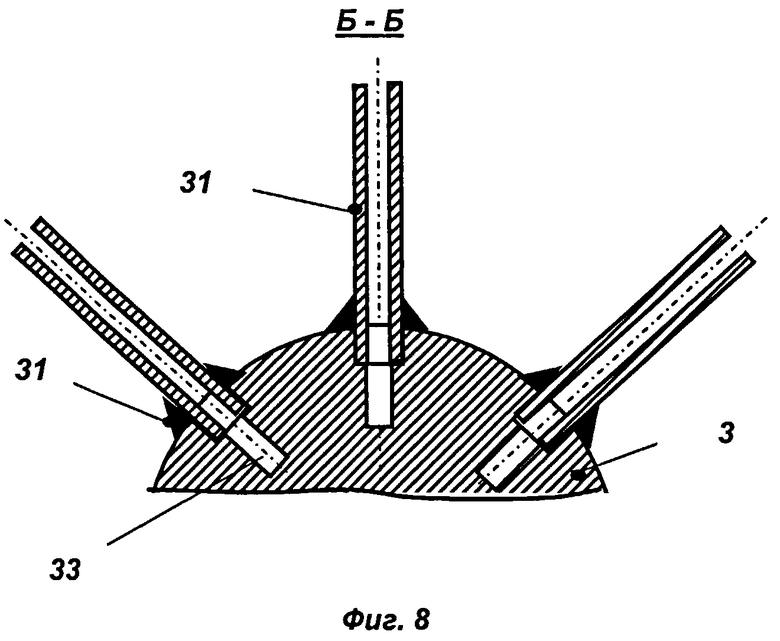

на фиг. 8 приведен процесс начала сборки ротора, разрез Б-Б,

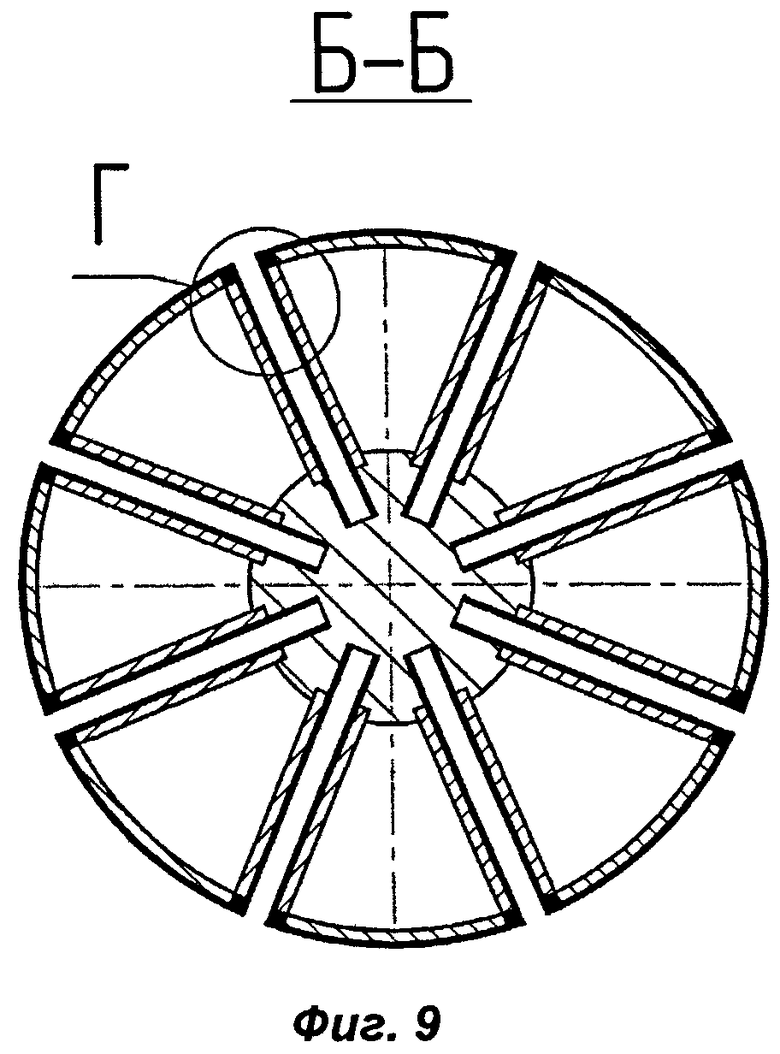

на фиг 9 приведен ротор, поперечный разрез Б-Б,

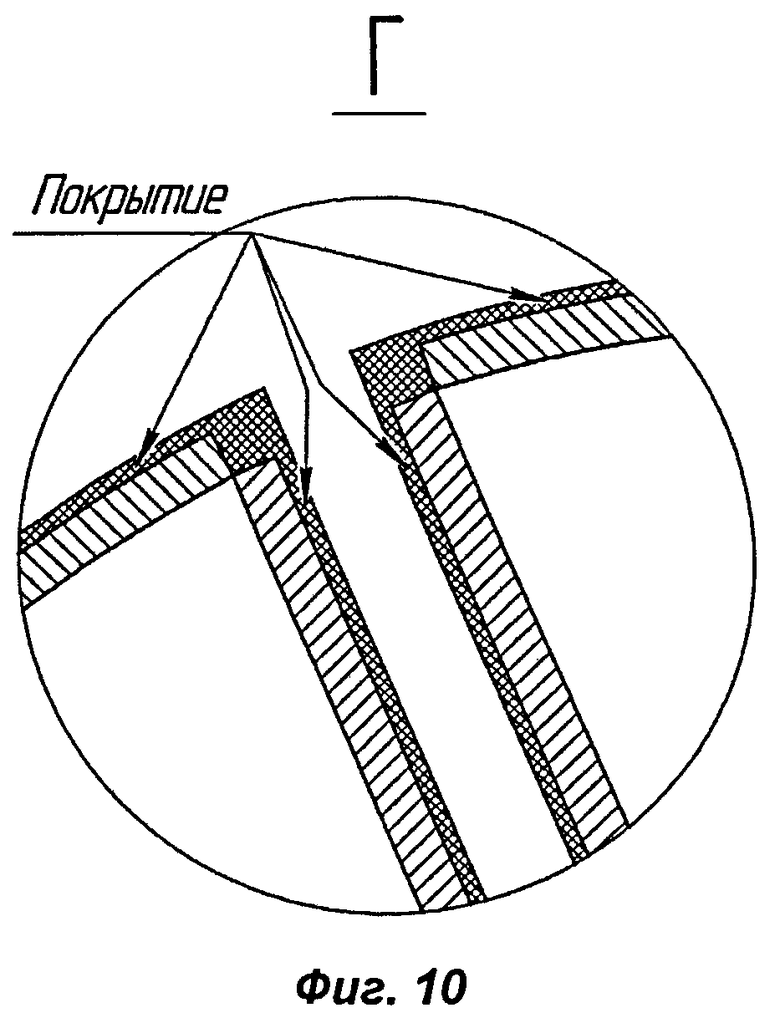

на фиг 10 приведен ротор, местный вид Г. Показано покрытие на стенках пазов и цилиндрической поверхности барабана ротора,

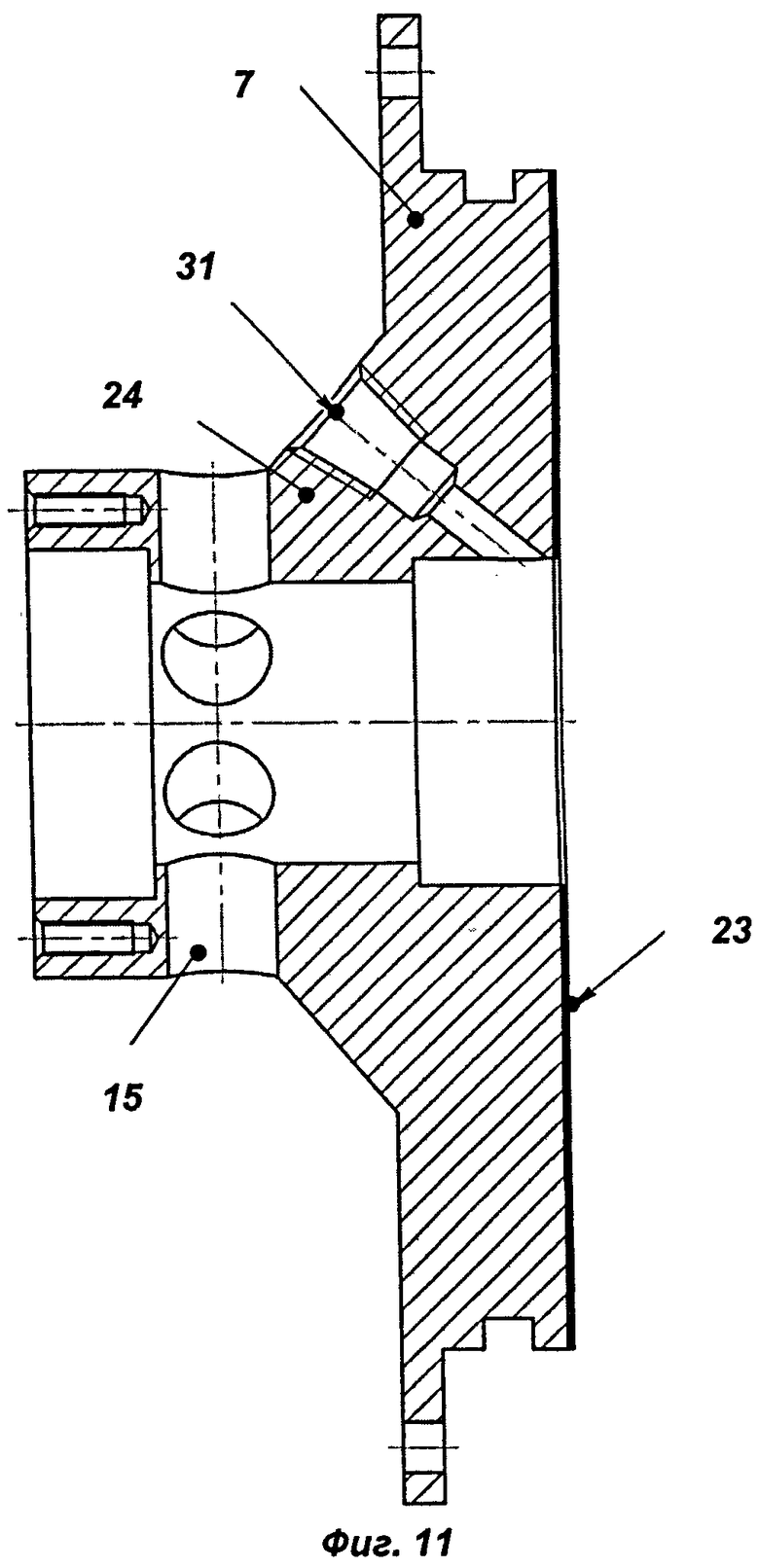

на фиг 11 приведена крышка передняя, фронтальный разрез. Показано покрытие торцевой поверхности, обращенной к ротору,

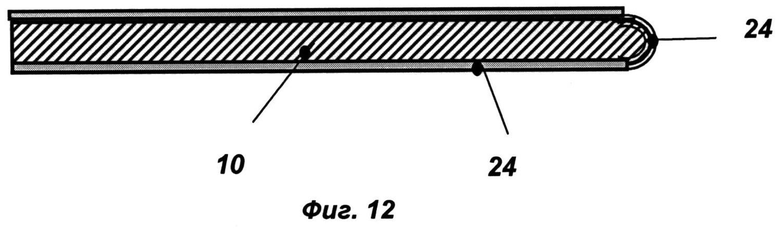

на фиг. 12 приведена лопатка,

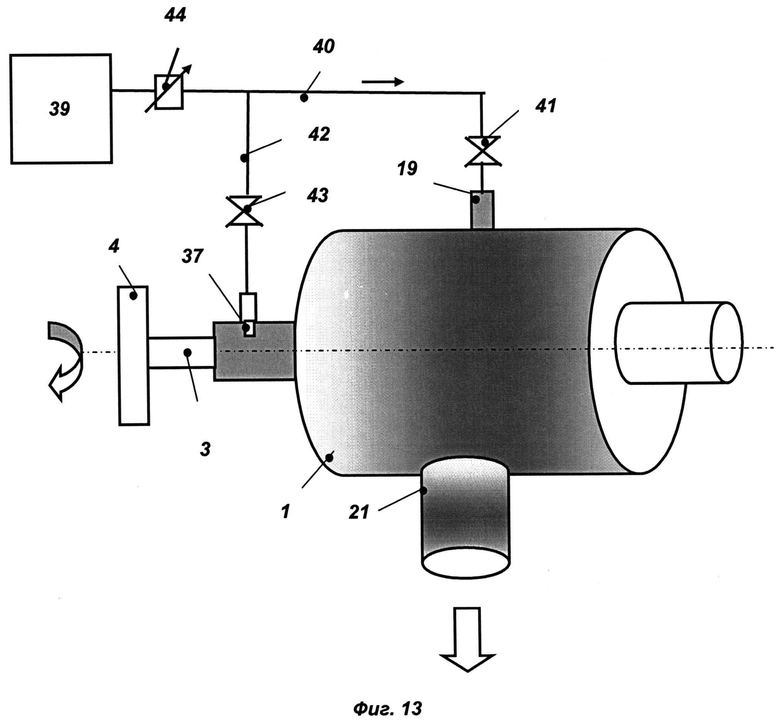

на фиг. 13 приведена схема питания двигателя паром и его прогрева,

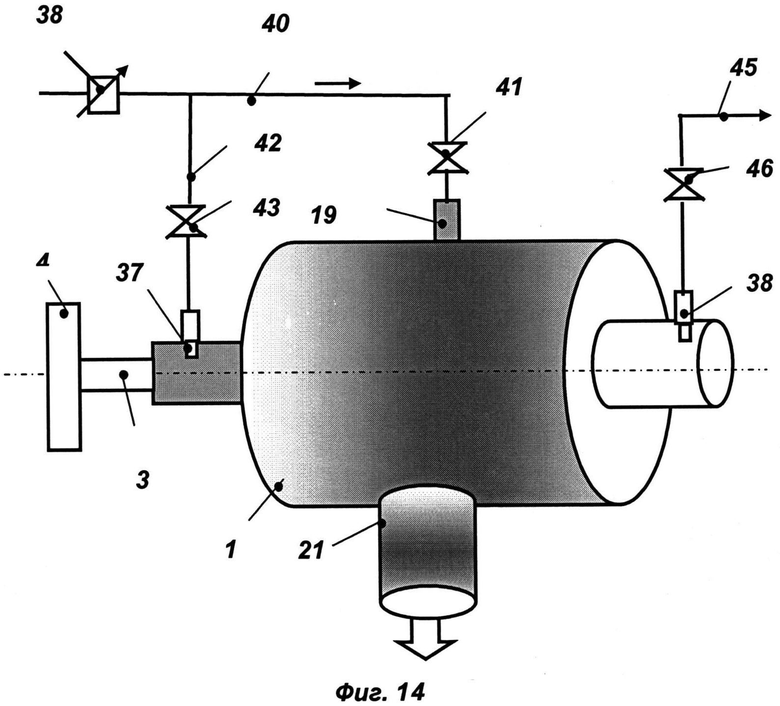

на фиг.14 приведена вторая схема прогрева двигателя.

Устройство двигателя

Двигатель, фиг.1 и 2, состоит из статора 1, ротора 2, имеющего вал 3. На валу 3 установлен шкив 4 (или звездочка, или шестерня, или полумуфта, в зависимости от типа передачи), закрепленный при помощи гайки 5. К торцам статора 1 с обеих сторон прикреплены при помощи болтов 6 передняя и задняя крышки, соответственно 7 и 8. В пазах 9 ротора 2 свободно установлены лопатки 10. Ротор 2 расположен эксцентрично относительно внутренней цилиндрической поверхности статора 1. Лопатки 10 могут свободно перемещаться в пазах 9 ротора 2 в радиальном направлении. Вал 3 ротора 2 установлен в двух подшипниковых узлах 11 и 12. В передней крышке 7 находится передний подшипниковый узел 11. В задней крышке 8 находится задний подшипниковый узел 12. В передней и задней крышках 7 и 8 установлены уплотнения 13.

Подшипниковые узлы двигателя 11 и 12 могут иметь различные варианты конструкции, в зависимости от типов используемых подшипников. На фиг.1 показан вариант конструкции с использованием в подшипниковых узлах 11 и 12 шариковых радиальных однорядных подшипников с защитными шайбами.

С целью недопущения перегрева подшипников подшипниковые узлы 11 и 12 отодвинуты от центральной, нагреваемой паром, части двигателя. Находятся в удлиненных пустотелых бобышках 14, снабженных вентиляционными окнами 15.

Статор двигателя 1, фиг.1…3, содержит гильзу 16, расположенную в центре, к которой с обоих торцов при помощи болтов 6 присоединены две крышки 7 и 8, уплотненные уплотнениями 17. На крышке 8 установлена глухая заглушка 18. К гильзе 16 прикреплены впускной патрубок 19 с впускными отверстиями 20 и выпускной патрубок 21. Выпускные отверстия 22 выполнены в гильзе 16.

При этом обязательно должно быть выполнено несколько выпускных отверстий 22. Применение одного выпускного отверстия 22 недопустимо, так как это приведет к неравномерному износу лопаток 10 и их заклиниванию и поломке.

Применение перфорации отверстиями 22 гильзы 16 немного повышает гидравлическое сопротивление на выходе, но это необходимо. Наибольшее проходное сечение внутри двигателя равно произведению длины лопатки 10 на наибольшее расстояние между внутренней поверхностью статора 1 и наружной поверхностью ротора 2. Суммарная площадь всех выходных отверстий 22 значительно, в разы, превышает проходное сечение внутри двигателя. Поэтому значительное аэродинамическое сопротивление такая решетка создать не может.

Предпочтительно выпускные отверстия 22 расположить рядами в плоскостях, перпендикулярных оси двигателя. Наиболее оптимальный вариант - шахматное расположение выпускных отверстий 22, так как в этом случае можно получить максимальную проницаемость стенки гильзы 16 (ближе их расположить друг к другу) и одновременно уменьшить износ лопаток 10.

Впускные отверстия 20 тангенциально расположены относительно внутреннего диаметра гильзы 16. Для размещения впускных отверстий 20 на наружной поверхности гильзы имеется прилив материала. Выпускные отверстия 22 - это группа отверстий для выброса отработавшего пара и конденсата. Расположены они в виде сетки, рядами или в шахматном порядке, поблизости одно от другого, но в любом случае в пределах сектора выпуска. Выпускные отверстия 22 должны обязательно иметь фаски с внутренней стороны полости двигателя (на фиг.1…12 не показано), в противном случае эти отверстия будут работать как «терка» для лопаток 10.

Внутренняя поверхность гильзы 16 имеет покрытие 23, выполненное из вещества, отталкивающего рабочее тело, находящееся в жидком состоянии (омнифобное покрытие, отталкивающее жидкость). В случае использования воды в качестве рабочего тела вещество покрытия 23 - гидрофобное вещество, например фторопластовая композиция.

Для повышения твердости, теплопроводности, стойкости к истиранию, снижению деформации под нагрузкой и коэффициента термического расширения к фторопласту-4 добавляют различные наполнители, выдерживающие его температуру переработки (360°C).

Современные технологии позволили создавать омнифобные покрытия для любых поверхностей при работе с любыми двухфазными средами, но они в основном применяются для предотвращения проникновения конденсата вовнутрь защищаемого материала. В изобретение омнифобное покрытие применено для других целей: для повышения КПД двигателя.

Лопатки 10 изготавливаются из листового материала, например текстолита. Лопатки 10 имеют со всех сторон слой покрытия 24 или изготовлены целиком из вещества покрытия. Покрытия 23 и 24 могут быть выполнены из одинакового или разных материалов. В случае использования воды в качестве рабочего тела вещество покрытия - фторопластовая композиция.

Ротор двигателя 2, фиг.4-6, с целью снижения веса, уменьшения расхода материала для изготовления может быть выполнен пустотелой, сборной, сварной конструкции. Наиболее предпочтительно ротор 2 выполнить сегментной конструкции. В этом случае значительно упрощается изготовление ротора.

На фиг. 4…8 показан порядок сборки ротора сегментной конструкции. Для этого ротор 2 выполнен сборным и состоящим из сегментов 25. Каждый сегмент 25 содержит шпангоуты 26 с выступами 27, крышки 28 с отверстиями 29 и боковые стенки 30 сегмента 25 ротора 2. Отверстия 29 имеют с наружной стороны крышки фаски по всему контуру отверстия, предназначенные для материала сварного шва.

Вал 3 имеет среднюю часть 31 относительно большого диаметра. На средней части 31 вала 3 выполнены кольцевые пазы 32 для установки в них шпангоутов 26 сегмента 25 ротора 2 и продольные канавки Т-образной формы 33 для установки в них боковых стенок 30. Средняя часть Т-образного паза 33 после сборки образует паз несколько большей ширины и глубины, чем паз 9 для размещения лопаток 10. В процессе нанесения покрытия 23 этот паз может быть полностью заполнен материалом покрытия и его прорезают фрезой с использованием делительной головки. Пазы Т-образной формы прорезают фрезой с использованием делительной головки.

Сборка ротора выполняется сваркой. Сначала приваривают боковые стенки 30 сварным швом 34 (фиг.4), потом к ним шпангоуты 26 сварными швами 35. Потом приваривают крышку 29 сварным швом 36. После проведения сварки сварные швы 34 и 35 не обрабатывают, а сварной шов 36 зачищается.

Для снятия остаточных напряжений после сварки выполняют отжиг по технологии обычной для сварных корпусов. Возможна обработка холодом при температуре около - 60 °С для этих же целей.

На все поверхности ротора 2, кроме концов вала 3, нанесено омнифобное покрытие 23. В случае использования воды в качестве рабочего тела вещество покрытия - гидрофобное покрытие, преимущественно фторопластовая композиция. Толщина покрытия 23 - несколько миллиметров. Перед нанесением покрытия 23 на детали ротора 2 наносят насечку и создают искусственные неровности для обеспечения прочного соединения металлической поверхности и материала покрытия.

Для обеспечения подготовки к работе двигателя после хранения в условиях отрицательных температур предусмотрены или одно дополнительное отверстие (впускное) 37, выполненное в передней крышке 7, или дополнительное отверстие 37 (впускное) и дополнительное отверстие 38 (выпускное) в задней крышке 8 (фиг.1).

С целью прогрева замерзшего двигателя, без вращения вала, в дополнительное отверстие 37 (впускное) для пара в одной из крышек 7 или 8 подают пар. Через дополнительное отверстие 38, предназначенное для выпуска пара (при его наличии), пар выпускают. Пар, проходя через пазы ротора 2 под лопатками 10, вдоль оси вращения двигателя, нагревает двигатель изнутри. При этом ротор 2 до запуска двигателя не вращается.

На фиг.12 приведена конструкция лопатки 10. Лопатка 10 выполнена в виде плоской прямоугольной пластины. На ее поверхности со всех сторон нанесено покрытие 24. Один торец лопатки 10, контактирующий с крышкой сегмента ротора 16, скруглен и на нем также нанесено покрытие 24.

На фиг.13 приведена схема питания двигателя и первого варианта системы прогрева двигателя паром. Система содержит источник пара 39 (котел), соединенный трубопроводом 40, содержащим клапан 41, с впускным патрубком 19 и трубопроводом 42, содержащим клапан 43, с дополнительным отверстием 37. В линии трубопровода 40 установлен регулятор расхода 44.

Во втором варианте прогрева двигателя (фиг.14) к выпускному дополнительному отверстию 38 присоединен трубопровод сброса 45 с клапаном 46.

Прогрев двигателя

1 вариант прогрева

Перед пуском двигателя (особенно в холодное время года) его необходимо прогреть. Для этого из источника пара 39 по трубопроводу 42 через клапан 43 (фиг.13) подают пар в дополнительное отверстие 37 (впускное) в одной из крышек 7 или 8. Дополнительное отверстие 38 (выпускное) в другой крышке (если оно есть) может быть заглушено заглушкой и закрыто клапаном 46. Пар и образовавшийся конденсат не сбрасываются из внутренней полости двигателя до момента его запуска.

2 вариант прогрева

При наличии трубопровода сброса 45 и клапана 46 (фиг.14), открыв клапан 43, по трубопроводу 42 подают пар во внутреннюю полость двигателя и сбрасывают его в атмосферу по трубопроводу сброса 45 через клапан 46. Потом клапаны 43 и 46 закрывают.

Давление пара, попавшего в пазы 9 ротора 2 под лопатки 10, раздвигает лопатки 10 и прижимает их к внутренней поверхности гильзы 16 на момент запуска.

Запуск двигателя

Как сказано ранее, с целью обеспечения полного вращающего момента на валу, начиная с нулевой скорости вращения, в конструкции двигателя применено принудительное поджатие паром лопаток 10 к статору 1 в момент пуска.

После этого подают пар по трубопроводу 34 через клапан 35 во впускной патрубок 19 и впускные отверстия 20 в статоре 1, двигатель запускается, набирает рабочие обороты. На рабочих оборотах поджатие лопаток 10 к статору 1 обеспечивается центробежными силами.

Работа двигателя

Пар низкого давления, поступая в двигатель через впускные отверстия 20, давит на выступающие части лопаток 10 и заставляет ротор 2 вращаться. Лопатки 10 при вращении прижимаются центробежной силой к внутренней поверхности статора 1, препятствуя перемещению пара из одной камеры в другую. Резко расширившись и совершив механическую работу, пар охлаждается и в нем начинается интенсивный процесс конденсации. Отработавший пар и конденсат, под действием центробежной силы, через выпускные отверстия 22 в статоре 1 выбрасываются из двигателя в выпускной патрубок 21. При этом на жидкую фазу, имеющую значительно большую плотность, чем газообразная, действуют силы на три порядка (в 1000 раз) большие, чем на газообразную компоненту. Это наряду с применением омнифобного покрытия способствует практически полной эвакуации жидкой фазы и энергия свежей струи пара не тратится на ее испарение. Это способствует значительному повышению КПД двигателя.

Выключение двигателя

Для выключения двигателя закрывают клапан 43 и прекращают подачу пара.

Технические результаты, достигаемые заявленным изобретением.

- Повышение КПД паросиловой установки за счет более полного использования теплоты конденсации. Это достигнуто в способе и устройстве применением центробежной силы для выброса конденсата из камер расширения и применения омнифобного покрытия всех внутренних поверхностей двигателя, контактирующих с паром.

- Обеспечение возможности использования для работы пара низкого давления.

- Улучшение запуска при низких температурах за счет предварительного прогрева.

- Предотвращение или значительное уменьшение износа лопаток, одновременно выполняющих роль уплотнений. Это достигнуто применением группы выпускных отверстий малого диаметра вместо одного отверстия большого диаметра и предложенным порядком их расположения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Паророторная электрогенерирующая установка | 2020 |

|

RU2745153C1 |

| ЛОПАТОЧНАЯ МАШИНА | 2006 |

|

RU2358113C2 |

| ШЕСТИТАКТНЫЙ РОТОРНО-ЛОПАСТНОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2016 |

|

RU2619672C1 |

| СПОСОБ РАБОТЫ РОТОРНО-ЛОПАСТНОЙ МАШИНЫ (ВАРИАНТЫ) И РОТОРНО-ЛОПАСТНАЯ МАШИНА | 2013 |

|

RU2587506C2 |

| РОТОРНЫЙ ДЕТОНАЦИОННЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2018 |

|

RU2685175C1 |

| Шеститактный роторно-лопастной двигатель внутреннего сгорания | 2023 |

|

RU2808055C1 |

| ДВУХРОТОРНЫЙ МНОГОКАМЕРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2001 |

|

RU2206759C2 |

| СИЛОВОЙ ПАРОГЕНЕРАТОРНЫЙ АГРЕГАТ | 2007 |

|

RU2350770C1 |

| МНОГОКАМЕРНЫЙ ТУРБО-РОТОРНЫЙ ДВИГАТЕЛЬ | 2014 |

|

RU2575630C1 |

| РОТОРНО-ЛОПАТОЧНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2009 |

|

RU2413853C1 |

Группа изобретений относится к двигателестроению, конкретно к двигателям внешнего нагрева, работающим на подогретом рабочем теле, например водяном паре. Способ преобразования тепловой энергии пара в механическую включает впуск пара рабочего тела в двигатель, расширение пара, совершающего механическую работу, в рабочих камерах, выпуск отработавшего рабочего тела из двигателя, сжатие оставшегося отработавшего пара, циклическое повторение указанных процессов. Выпуск из двигателя отработавшего рабочего тела производят с помощью центробежной силы, действие которой усиливают тем, что на внутренние поверхности деталей двигателя, образующие стенки рабочих камер, нанесено покрытие из вещества, отталкивающего образующийся жидкий конденсат, или указанные детали изготовлены из такого вещества. Группа изобретений направлена на обеспечение быстрого удаления из камеры расширения жидкой фазы и, как следствие, уменьшение затрат на ее испарение и как конечный результат значительное повышение КПД двигателя. 2 н. и 15 з.п. ф-лы, 14 ил.

1. Способ преобразования тепловой энергии пара в механическую, включающий впуск пара рабочего тела в двигатель, расширение пара, совершающего механическую работу, в рабочих камерах, выпуск отработавшего рабочего тела из двигателя, сжатие оставшегося отработавшего пара, циклическое повторение указанных процессов, отличающийся тем, что выпуск из двигателя отработавшего рабочего тела производят с помощью центробежной силы, действие которой усиливают тем, что на внутренние поверхности деталей двигателя, образующие стенки рабочих камер, нанесено покрытие из вещества, отталкивающего образующийся жидкий конденсат, или указанные детали изготовлены из такого вещества.

2. Способ по п. 1, отличающийся тем, что центробежная сила обеспечивается тем, что используют такую конструкцию двигателя, при которой рабочие камеры, в процессе работы, вращаются вокруг центральной оси двигателя.

3. Способ по п. 1, отличающийся тем, что покрытие выполнено из материала с низкой теплопроводностью по сравнению со сталью.

4. Способ по п. 1, отличающийся тем, что покрытие выполнено из материала, обладающего антифрикционными свойствами.

5. Способ по п. 1, отличающийся тем, что в качестве основы конструкции двигателя, являющегося первичным двигателем, преобразующим потенциальную энергию давления пара в механическую работу на валу, применяют пластинчатый ротационный двигатель.

6. Двигатель для преобразования тепловой энергии в механическую, содержащий статор, закрытый с торцов передней и задней крышками, в которых размещены уплотнения и соответственно передний и задний подшипниковые узлы, в которых установлен эксцентрично относительно внутренней цилиндрической поверхности статора ротор, в пазах которого свободно установлены лопатки, на выступающий конец вала ротора посажена деталь, передающая вращающий момент, отличающийся тем, что на внутренние поверхности деталей двигателя, образующие стенки рабочих камер, нанесено покрытие из вещества, отталкивающего образующийся жидкий конденсат, образующийся из пара, или указанные детали изготовлены из такого вещества.

7. Двигатель по п. 6, отличающийся тем, что в статоре выполнено несколько выпускных отверстий.

8. Двигатель по п. 7, отличающийся тем, что выпускные отверстия расположены рядами.

9. Двигатель по п. 7, отличающийся тем, что выпускные отверстия расположены в шахматном порядке.

10. Двигатель по п. 7, отличающийся тем, что на выпускных отверстиях с внутренней стороны выполнены фаски.

11. Двигатель по п. 6, отличающийся тем, что материал покрытия выполнен из материала с низкой теплопроводностью по сравнению со сталью.

12. Двигатель п. 6, отличающийся тем, что покрытие выполнено из материала, обладающего антифрикционными свойствами.

13. Двигатель по п. 6, отличающийся тем, что ротор выполнен пустотелой сборной конструкции.

14. Двигатель по п. 13, отличающийся тем, что ротор выполнен сегментным, состоящим из сегментов.

15. Двигатель по п. 14, отличающийся тем, что каждый сегмент ротора выполнен состоящим из крышки сегмента ротора, шпангоутов и двух боковых стенок.

16. Двигатель по п. 7, отличающийся тем, что он выполнен с возможностью предпускового прогрева и содержит систему прогрева.

17. Двигатель по п. 16, отличающийся тем, что система прогрева содержит выполненные в передней или задней крышках или в обеих крышках дополнительные отверстия, сообщающиеся с полостями в пазах ротора под лопатками.

.

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

| Пишущий прибор для определения скрытого периода двигательной реакции | 1955 |

|

SU102713A1 |

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО НАСОСА | 2010 |

|

RU2450167C2 |

| RU 2011143005 A, 24.10.2011 | |||

| US 4451219 A, 29.05.1983 | |||

| DE 102008058891 A1, 17.12.2009 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2015-05-10—Публикация

2013-06-25—Подача