Изобретение относится к акустической оболочке для акустической панели гондолы летательного аппарата.

Оно касается также акустической панели, снабженной такой оболочкой, способа изготовления указанной оболочки, а также укладочной головки для реализации этого способа.

Самолетные турбореактивные двигатели являются источниками значительного звукового загрязнения. Существует острая потребность в уменьшении этого загрязнения, тем более что используемые в настоящее время турбореактивные двигатели становятся все более мощными. Снижению звукового загрязнения в большой степени способствует такая конструкция гондолы, при которой эта гондола охватывает турбореактивный двигатель.

Для еще большего улучшения акустических свойств летательных аппаратов гондолы снабжают акустическими панелями, конструируемыми таким образом, чтобы уменьшить шумы, возникающие при работе турбореактивных двигателей.

Акустические панели представляют собой конструкции слоистого типа, хорошо известные тем, что они поглощают такие шумы. Эти панели состоят, как правило, из одного или нескольких слоев структуры с ячеистой сердцевиной (такие структуры известны под названием «сотовые»). Указанные слои покрывают обычно по их так называемой «наружной» поверхности специальной воздухонепроницаемой оболочкой (ее называют «сплошной»), а по внутренней поверхности, то есть поверхности, находящейся в контакте с циркулирующим воздухом и с источником звукового возбуждения внутри двигателя, - воздухопроницаемой перфорированной («акустической») оболочкой.

Кроме того, акустическая панель может иметь несколько слоев шумоулавливающей структуры, в частности с ячеистой сердцевиной, между которыми помещена оболочка с многочисленными перфорациями, имеющая название «перегородка». Эту оболочку вклеивают обычно между шумоулавливающими структурами посредством полимеризации на этапе сборки/наклеивания панели.

Затем приступают к сборке акустической панели, помещая надлежащим образом отдельные оболочки и слои, которые после этого склеивают в специальной форме до получения нужного профиля. Полученный узел подвергают обработке в печи с целью обжатия слоев и полимеризации клеев.

Подобные панели образуют собой акустические резонаторы, обладающие свойствами «улавливания» шумов и, следовательно, ослабления звуковых излучений, направленных за пределы гондолы.

Акустические панели изготавливают, как правило, из композитных материалов. Так, например, акустическая оболочка состоит обычно из слоев углеродоволоконных тканей, пропитанных смолой типа эпоксидной или бисмалеимидной, которые укладывают вручную. По завершении этапа укладки оболочку подвергают отверждению для полимеризации смолы, а затем выполняют в ней ряд акустических отверстий в соответствии с заданной схемой перфорации. В этом случае в процессе выполнения операции сверления некоторые волокна срезаются, вследствие чего снижается механическая прочность акустической оболочки и, следовательно, акустической панели с такой оболочкой.

Существует альтернативное решение, состоящее в автоматической укладке слоев с использованием не углеродоволоконных тканей, а углеродоволоконных лент, предварительно пропитанных смолой. При этом процесс укладки осуществляется автоматически. Дело в том, что ленты укладывают с их прилеганием друг к другу или с их частичным перекрытием. По окончании этого этапа укладки оболочку подвергают отверждению под давлением с целью полимеризации смолы, как и в предыдущем случае, а затем просверливают. Таким образом, сохраняется раздельное проведение операций укладки и сверления. Это же относится к снижению механической прочности, которое вызвано разрывом некоторых волокон.

Кроме того, при сверлении с использованием традиционной технологии происходят значительные потери материала изготавливаемой оболочки, которые могут достигать 40% суммарного объема материала. В результате образуется большое количество отходов волокон, что подразумевает необходимость наличия значительных запасов материала. Следует добавить к этому, что необходимо предусматривать специальные защитные средства типа устройства для всасывания пыли, которая опасна для здоровья операторов.

Итак, задачей настоящего изобретения является разработка акустической оболочки для акустической панели гондолы, которая обладала бы большей механической прочностью и процесс изготовления которой был бы избавлен от вышеуказанных недостатков.

В соответствии с первым аспектом изобретения, для достижения указанной выше цели предложена акустическая панель для гондолы летательного аппарата, содержащая ряд уложенных в стопу слоев композитных плоских лент, каждая из которых ориентирована своей продольной осью, определяющей некоторое направление, причем продольные оси лент одного и того же слоя параллельны друг другу, и указанные ленты указанного одного и того же слоя разнесены относительно друг друга таким образом, чтобы в акустической оболочке образовались акустические отверстия.

Под словом «лента» здесь понимается плоская группа предварительно пропитанных волокон, размещенных таким образом, чтобы они имели продольную ось, определяющую направление указанной группы и имеющую определенную ширину.

Под словом «продольный» понимается направление по длине ленты, а под словом «поперечный» - направление по ширине ленты, если условиться, что длина ленты больше ее ширины.

Под словами «продольная средняя плоскость» понимается плоскость, проходящая через прямую линию середины ленты в ее продольном направлении.

Таким образом, акустическая оболочка согласно изобретению состоит из ряда лент из композитного материала, уложенных в одном или нескольких направлениях с получением перфорированной акустической оболочки по окончании стадии укладки в соответствии с заданной плотностью отверстий, или «степенью заполнения отверстиями». Поэтому устраняется необходимость в проведении операции сверления акустических отверстий. В результате все волокна акустической оболочки остаются неповрежденными, сплошными и неперфорированными, что позволяет сохранить их целостность. Таким образом, не происходит уменьшения механической прочности акустической оболочки в процессе ее формирования.

Кроме того, благодаря исключению этапа сверления значительно снижаются соответствующие затраты, а также уменьшается количество отходов материала. Соответственно, отпадает необходимость в установке специальных средств защиты, типа устройства для всасывания пыли. Укажем также, что уменьшается количество отходов волокон, благодаря чему удается оптимальным образом подобрать параметры снабжения материалом.

Итак, акустическая оболочка согласно изобретению обладает тем преимуществом, что ее можно изготовить в ходе немногочисленных этапов благодаря объединению этапов укладки лент и выполнения акустических отверстий. В результате снижаются производственные затраты.

В соответствии с другими аспектами изобретения, предлагаемая оболочка характеризуется перечисленными ниже одним или несколькими необязательными признаками, которые могут рассматриваться как по отдельности, так и во всевозможных комбинациях:

- продольные оси лент двух разных слоев, как смежных, так и несмежных, образуют некоторый ненулевой угол, что дает возможность регулировать степень заполнения отверстиями;

- ленты имеют одинаковую ширину, а интервал между лентами одного и того же слоя является величиной, кратной ширине лент, что позволяет использовать современные инструменты для автоматической укладки;

- ленты разных слоев с параллельными продольными осями расположены таким образом, что продольные средние плоскости двух лент, относящихся к двум разным слоям, совмещены;

- группа из нескольких слоев сдвинута в угловом направлении относительно смежной группы на некоторый заданный угол относительно положения, в котором продольные средние плоскости двух лент, относящихся к двум слоям двух разных групп, совмещены;

- группа из нескольких слоев сдвинута в боковом направлении на некоторое ненулевое расстояние относительно другой группы, смежной или несмежной, таким образом, что продольные средние плоскости двух лент, относящихся к двум слоям двух разных групп, разделены;

- степень заполнения отверстиями находится в пределах от 1% до 50%.

В соответствии со вторым аспектом изобретения, оно охватывает акустическую панель, содержащую, по меньшей мере, одну структуру, способную улавливать шум, одну сплошную оболочку без акустического отверстия и одну акустическую оболочку согласно изобретению, находящуюся в контакте с указанной структурой.

В соответствии с другим аспектом, предметом изобретения является также способ изготовления предлагаемой акустической оболочки, включающий в себя:

- этап А, на котором укладывают ряд слоев, причем каждый слой содержит ленты, предварительно пропитанные смолой и отстоящие друг от друга в одном и том же направлении, определяемом продольными осями лент; и

- этап В, на котором полимеризуют содержащуюся в лентах смолу с формированием при этом акустической оболочки.

Этап А предпочтительно включает в себя:

- этап А1, на котором укладывают первые ленты, отстоящие друг от друга, в первом направлении с формированием при этом первого слоя;

- этап А2, на котором укладывают на указанный первый слой вторые ленты, отстоящие друг от друга, во втором направлении с формированием при этом второго слоя;

- этап A3, на котором укладывают на полученный таким образом слой ленты, отстоящие друг от друга, в другом направлении, отличном от направления непосредственно прилегающего слоя, с формированием при этом другого слоя;

- этап А4, на котором повторяют этап A3 на уже уложенных слоях с получением при этом степени заполнения отверстиями в пределах от 8% до 20% в готовой акустической оболочке.

Предпочтительно, чтобы способ согласно изобретению включал в себя дополнительный этап, на котором сдвигают в боковом направлении на некоторое ненулевое расстояние или в угловом направлении на некоторый ненулевой угол, по меньшей мере, два разных слоя лент с одним и тем же направлением таким образом, чтобы продольные средние плоскости лент указанных слоев были разделены.

Предпочтительно также, чтобы способ согласно изобретению включал в себя дополнительные этапы, на которых по краям акустической оболочки укладывают прилегающие друг к другу ленты параллельно продольной оси отстоящих друг от друга лент, а затем отодвигают ленты друг от друга таким образом, чтобы получить зону с акустическими отверстиями. Это позволяет придать получаемой таким образом акустической оболочке лучшие механические свойства по ее краям.

В соответствии с еще одним аспектом изобретения, его предметом является укладочная головка для реализации предлагаемого способа, имеющая первую часть, которая укладывает ленты с первым интервалом, и вторую часть, которая укладывает ленты со вторым интервалом, отличным от первого интервала. Благодаря такой особой конструкции укладочной головки удается получить большее количество степеней свободы при формировании покрытия, что позволяет одновременно добиться как нужного числа слоев лент, так и нужной степени заполнения отверстиями.

Предпочтительно, чтобы первый интервал был равен целому кратному ширины лент.

Предпочтительно также, чтобы второй интервал не являлся целым кратным ширины лент.

Изобретение станет более понятым в ходе чтения нижеследующего описания, не имеющего ограничительного характера, которое приводится со ссылками на приложенные чертежи, где:

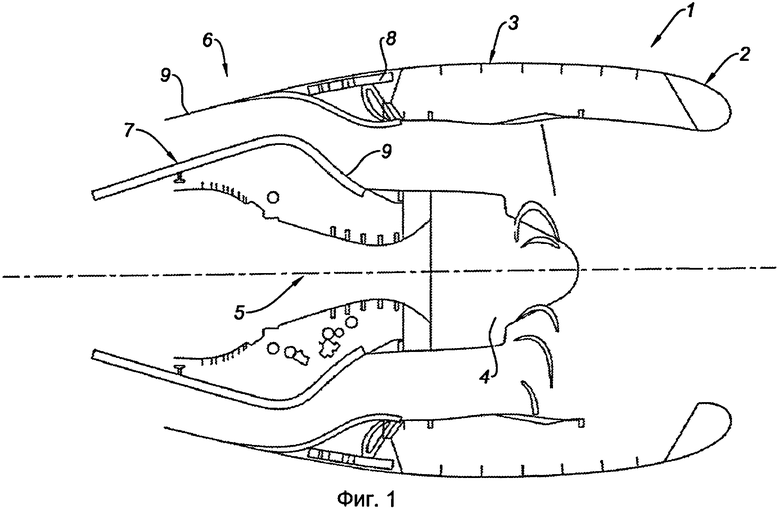

фиг.1 представляет собой схематическое изображение в продольном разрезе, иллюстрирующее первый вариант выполнения гондолы согласно изобретению;

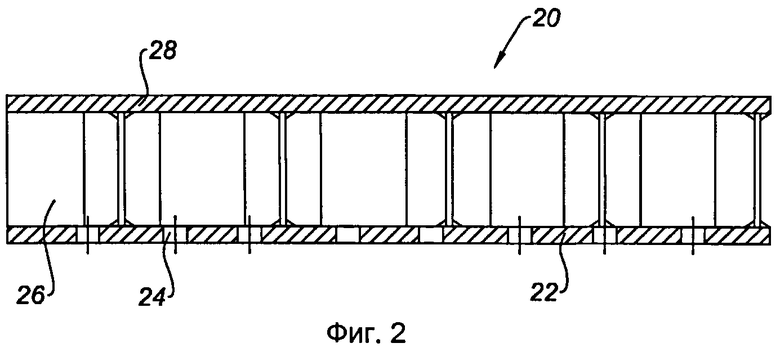

фиг.2 - поперечный разрез, иллюстрирующий один из вариантов выполнения акустической панели согласно изобретению;

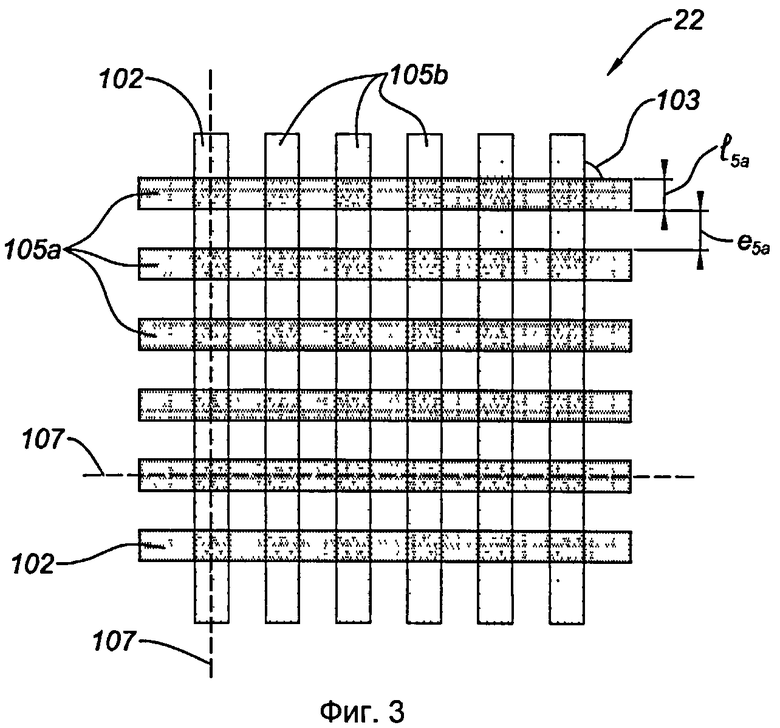

фиг.3 - схематический вид сверху, иллюстрирующий один из вариантов укладки оболочки согласно изобретению;

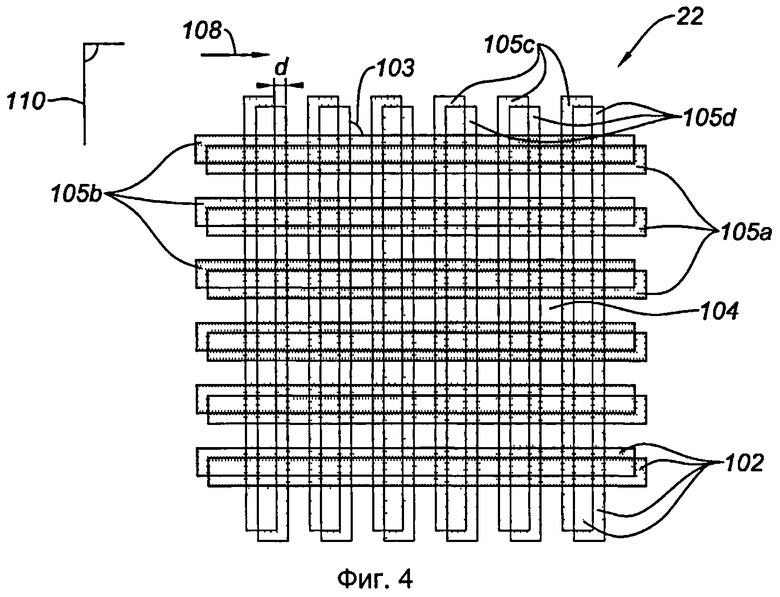

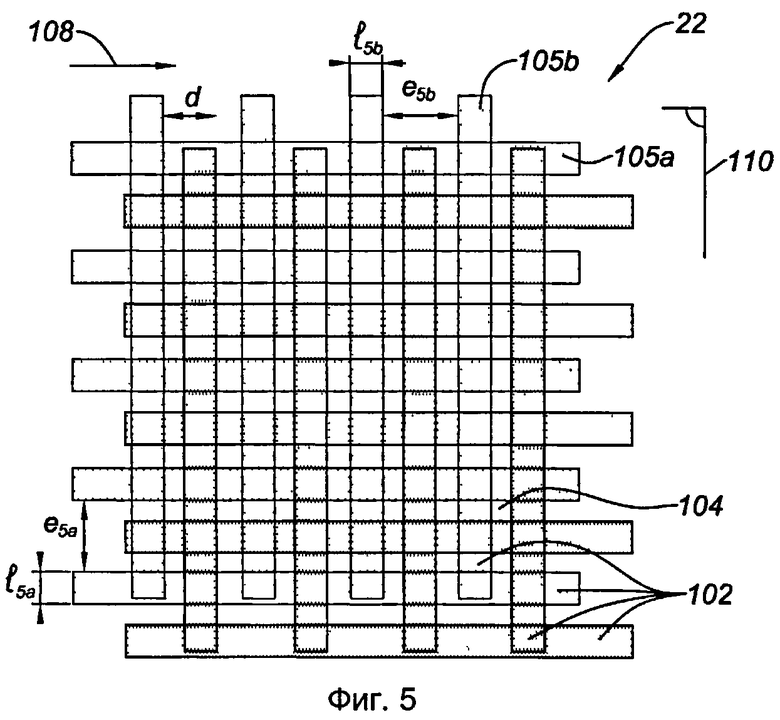

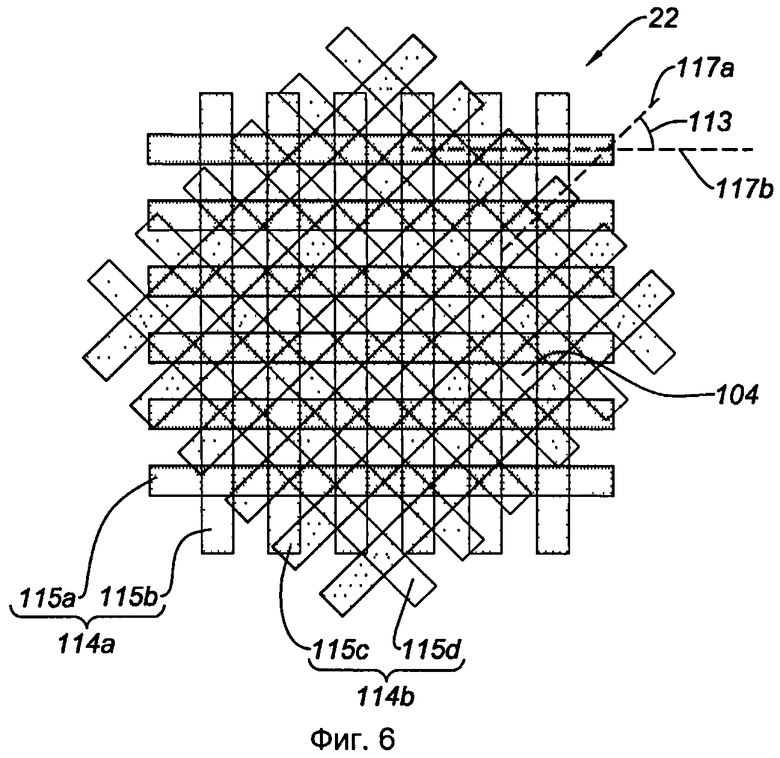

фиг.4-6 - схематические виды сверху, иллюстрирующие некоторые модификации варианта выполнения по фиг.3;

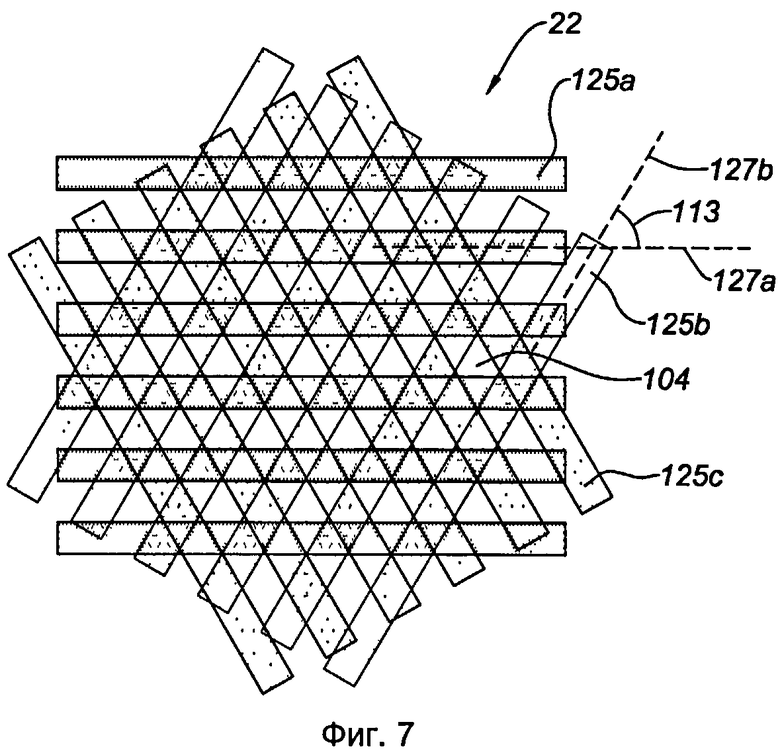

фиг.7 - схематический вид сверху, иллюстрирующий одну из модификаций варианта выполнения по фиг.3;

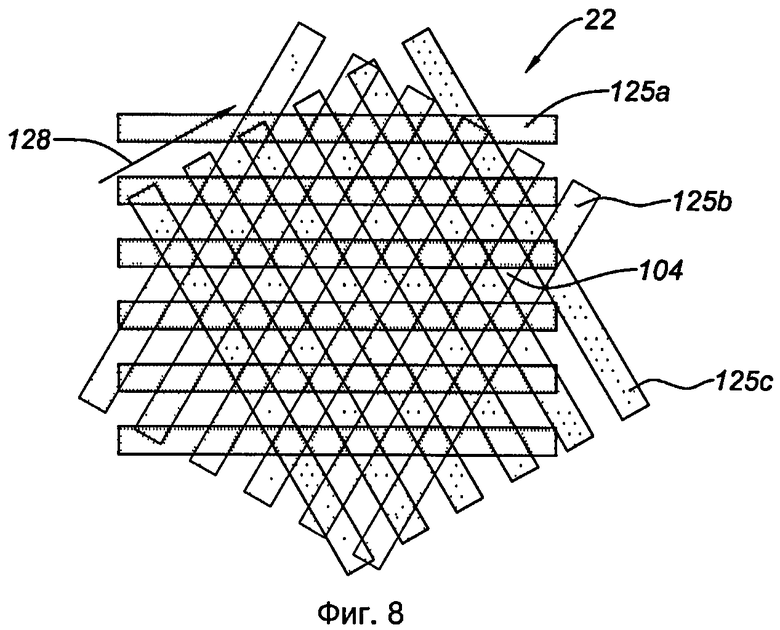

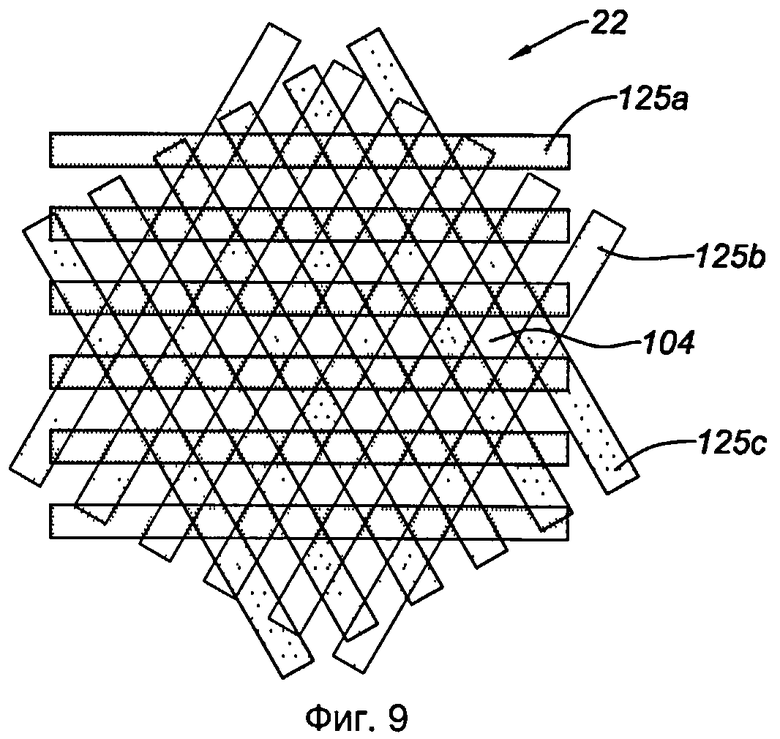

фиг.8-13 - иллюстрации некоторых модификаций варианта выполнения по фиг.7;

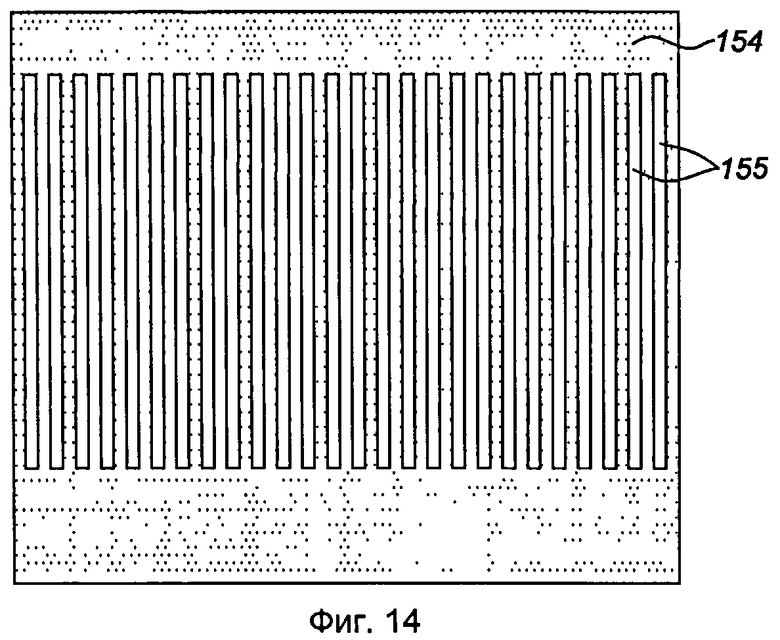

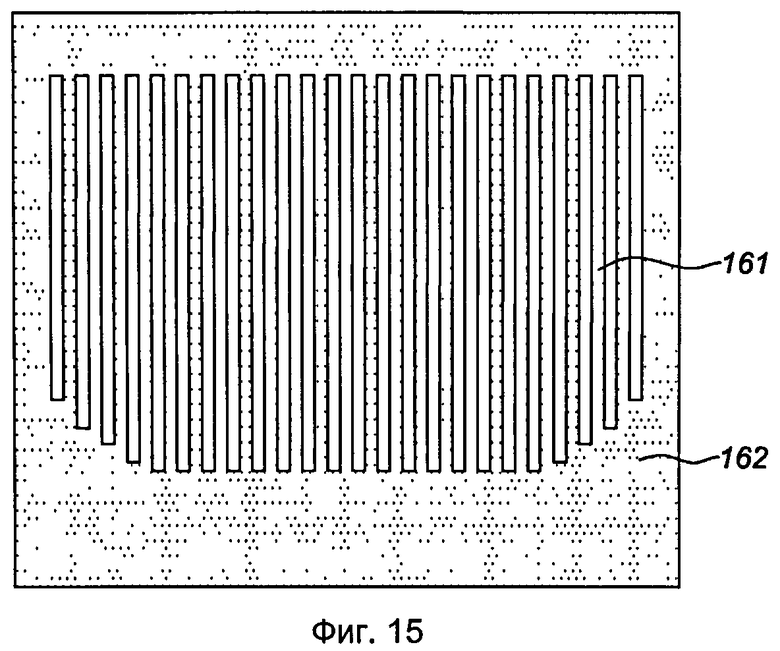

фиг.14 и 15 - виды сверху, иллюстрирующие другие варианты выполнения оболочки согласно изобретению.

В соответствии с вариантом осуществления, представленным на фиг.1, гондола 1 согласно изобретению содержит переднюю конструкцию воздухозаборника 2, среднюю конструкцию 3, которая охватывает вентилятор 4 турбореактивного двигателя 5, и заднюю конструкцию. Эта последняя включает в себя, как и во всех известных системах, наружную конструкцию 6 типа OFS (Наружная Фиксированная Конструкция), в которую помещены средства 8 реверса тяги, и внутреннюю конструкцию 9 типа IFS (Внутренняя Фиксированная Конструкция). Гондола 1 согласно изобретению крепится сзади любым подходящим способом, в частности с помощью штанг, к стойке подвески (не показана), которая обеспечивает крепление этой гондолы под крылом летательного аппарата.

Кроме того, наружная конструкция 6 и внутренняя конструкция 9 ограничивают собой кольцевой канал циркуляции.

Внутренняя конструкция 9 закрывает собой заднюю часть турбореактивного двигателя 5, которая проходит сзади от вентилятора.

Для некоторых частей предлагаемой гондолы 1 требуется предусмотреть такое устройство, чтобы они могли обеспечить ослабление шума, создаваемого турбореактивным двигателем 5. Для этого указанные части снабжают одной или несколькими акустическими панелями. В соответствии с одним из вариантов выполнения акустической панели, который представлен на фиг.2, панель 20 согласно изобретению имеет акустическую оболочку 22, которую помещают на гондоле 1 со стороны воздушного потока, циркулирующего в кольцевом канале. В этой акустической оболочке 22 выполнены отверстия 24, через которые проникает шум. Размеры отверстий 24 и интервалы между ними задают таким образом, чтобы соотношение между открытой площадью поверхности и суммарной площадью поверхности с отверстиями 24 позволяло добиться требуемого поглощения шума.

На указанной акустической оболочке 22 имеется конструкция 26, способная улавливать шум, например структура с ячеистой или пенистой сердцевиной. В случае использования конструкции с ячеистой сердцевиной ее изготавливают, как правило, из какого-либо легкого сплава типа алюминиевого.

На этой конструкции 26 располагается неперфорированная и неакустическая сплошная оболочка 28, обеспечивающая закрытие поглощающих ячеек конструкции 26.

Указанные три слоя 22, 26 и 28 крепятся друг к другу склеиванием или с использованием любого другого способа.

Акустические 22 и сплошные 28 оболочки выполнены из материала на основе углеродных и/или стеклянных волокон.

В соответствии с изобретением, акустическая оболочка 22 имеет ряд уложенных друг на друга слоев композитных плоских лент, каждая из которых ориентирована своей продольной осью, определяющей некоторое направление, причем продольные оси лент одного и того же слоя параллельны друг другу, и указанные ленты указанного одного и того же слоя разнесены относительно друг друга таким образом, чтобы в акустической оболочке образовались акустические отверстия.

Таким образом, ленты из предварительно пропитанных смолой волокон не прилегают друг к другу встык и не накладываются одна на другую, а располагаются с некоторым интервалом между ними. Иначе говоря, ленты одного и того же слоя не находятся в контакте друг с другом. Чередование слоев выполнено таким образом, чтобы получить акустические отверстия, в которые может проникать шум.

Смола, используемая для предварительной пропитки композитных волокон, может быть подвергнута полимеризации при температуре от 50 до 250°C. Следствием этой полимеризации является формирование матрицы, которая придает оболочке согласно изобретению необходимую силу сцепления. Однако этап полимеризации выполняют без закупорки акустических отверстий, сформировавшихся на этапе укладки лент. Конкретную смолу можно выбрать из термоотверждаемых смол типа эпоксидных или бисмалеидных.

Количество слоев оболочки согласно изобретению составляет, как правило, от 3 до 20 в зависимости от требуемой механической прочности.

Каждая входящая в состав слоя лента имеет продольную ось, определяющую направление этой ленты.

Длина ленты вдоль продольной оси, как правило, больше 50 мм. Максимальная длина соответствует длине оболочки, подлежащей укладке, то есть нескольким метрам. Ширина ленты по поперечной оси составляет от 1 до 20 мм, предпочтительнее от 2 до 4 мм.

Ленты двух разных слоев, смежных или несмежных, могут иметь продольные оси, которые образуют между собой некоторый ненулевой угол, например от 0° до 90°, а предпочтительнее - порядка 45° или 60°. Говоря другими словами, указанные ленты могут иметь разные направления, что дает возможность регулировать количество акустических отверстий, а также механическую прочность получаемой таким образом акустической оболочки 22. При этом «степень заполнения отверстиями» определяется как отношение площади поверхности, занятой акустическими отверстиями, к суммарной площади поверхности акустической оболочки.

Степень заполнения отверстиями зависит от того, каким образом укладываются ленты, а конкретнее от того, являются ли коллинеарными продольные оси лент двух смежных слоев или нет, а также от ориентации укладки слоев в стопу.

В случае, когда ленты разных слоев укладываются только в одном направлении (не показано), а точнее, когда продольные оси образуют практически ненулевой угол между двумя смежными слоями, степень заполнения отверстиями может доходить до 50%, когда расстояние между двумя следующими друг за другом лентами равно ширине одной ленты. Если же слои укладываются в стопу с угловым и/или боковым сдвигом некоторых слоев, то степень заполнения отверстиями уменьшается, становясь меньше 50%.

Под выражением «боковой сдвиг» здесь понимается сдвиг, осуществляемый из положения, в котором продольные средние плоскости двух лент, относящихся к двум разным слоям, совмещены, после чего слой сдвигают по оси, коллинеарной с плоскостями, образованными слоями лент. В одном из конкретных случаев боковой сдвиг может быть выполнен по оси, перпендикулярной к продольной оси лент сдвигаемого слоя и лежащей в одной плоскости с ней. Такой сдвиг осуществляют, как правило, на некотором расстоянии от 0 мм до геометрического периода схемы укладки лент. При этом формируется большее количество отверстий меньших размеров по сравнению с ситуацией, когда слои укладывают в стопу практически с наложением друг на друга с сохранением той же геометрической формы.

Под выражением «угловой сдвиг» понимается сдвиг, осуществляемый из положения, в котором продольные средние плоскости двух лент, относящихся к двум разным слоям, совмещены, после чего сдвигаемый слой поворачивают до получения нужного угла (например, 30°, 45° или 60°) относительно первоначального положения. Здесь тоже формируются отверстия в большем количестве и с меньшими размерами по сравнению с ситуацией, когда слои укладывались в стопу практически с наложением друг на друга с получением, как правило, разных геометрических форм.

Таким образом, появляется возможность изменять, посредством углового или бокового сдвига одного или нескольких слоев, степень заполнения отверстиями, форму этих отверстий и их размеры, а также направление, соответствующее оптимальной механической прочности волокон. Так, например, можно сдвинуть один слой из двух, один слой из четырех или же один слой из шести. Как правило, задают некоторое множество групп слоев, включающих в себя, по меньшей мере, два смежных слоя. Так, можно предусмотреть две группы или большее их количество, в частности три, четыре или пять. При этом по меньшей мере одну группу сдвигают в угловом или боковом направлении относительно другой группы.

В этом случае достигается преимущество, состоящее в том, что степень заполнения отверстиями можно подобрать в соответствии с необходимостью, используя одно и то же укладочное средство для изготовления разных акустических оболочек с разной степенью заполнения отверстиями.

Как видно на фиг.3, акустическая оболочка 22 состоит из ряда слоев 105а и 105b, уложенных в стопу с углом 103 между продольными осями 107 лент 102 двух непосредственно прилегающих слоев 105а и 105b, составляющим порядка 90°.

В данном случае степень заполнения отверстиями РОА рассчитывают

следующим образом:

РОА=(е5а*e5b)/[(15а+e5a)*(l5b+e5b)],

где l5a и 15b - ширины лент двух непосредственно прилегающих слоев 105а и 105b, а e5a и e5b - интервалы между двумя лентами 102 одного и того же слоя 105а и 105b. Здесь под термином «интервал» понимается расстояние между двумя краями двух смежных лент, которое берется перпендикулярно к продольной оси лент.

Следовательно, степень заполнения отверстиями зависит от значений, которые выбраны для параметров l5a, l5b, e5a и e5b.

Ленты 102 могут обычно иметь одинаковую ширину l5a, l5b. В этом случае интервал e5a, e5b между лентами 102 одного и того же слоя, соответственно, 105а и 105b может являться целым кратным ширины l5a, l5b лент, например 2, 3 или 4 (см. фиг.5). В противном случае интервал e5a, e5b между лентами 102 может не быть целым кратным ширины l5a, l5b указанных лент, что имеет место, как правило, при боковом сдвиге. В этом случае интервал может принимать дискретные значения, равные (n - 1)/2 ширины ленты, где n -целое число, равное количеству лент, не уложенных между двумя следующими друг за другом лентами одного и того же слоя.

В случае, когда интервал e5a, e5b между лентами одного и того же слоя равен кратному ширины l5a, l5b указанных лент, легко удается использовать обычные укладочные инструменты.

Таким образом, в случае, проиллюстрированном на фиг.3, а именно когда параметры L5a, L5b, e5a и e5b равны, степень заполнения отверстиями составляет примерно 25%.

Как показано на фиг.4 и 5, ленты 102 имеют продольные оси, коллинеарные с осями, показанными на фиг.3, однако при этом два слоя 105с и 105d из четырех слоев 105а, 105b и 105с, 105d сдвинуты в боковом направлении на некоторое ненулевое расстояние. Этот сдвиг выполняется в направлении вбок, а точнее в направлении 108, которое является компланарным с плоскостью 110, образуемой слоями 105а, 105b, 105с и 105d. В этом случае сдвиг выполняется на некоторое ненулевое расстояние, меньшее, чем интервал e5a и e5b. При этом появляется возможность получить степень заполнения отверстиями в пределах от 0 до 25%, то есть от нуля до значения, достигаемого при использовании варианта по фиг.3.

Как видно на фиг.6, при угловом сдвиге нескольких слоев 115а, 115b, 115с и 115d задают первую группу 114а из слоев 115а, 115b и вторую группу 114b из слоев 115с, 115d, где в непосредственно прилегающих слоях 115а, 115с и 115b, 115d отстоящие друг от друга ленты 102 расположены практически перпендикулярно.

Вторая группа 114b из слоев 115с, 115d сдвинута на угол 113, практически равный 45°, при этом указанный угол соответствует углу, образуемому двумя продольными осями 117а и 117b лент, относящихся к сдвинутому слою 115с и к несдвинутому слою 115а.

Благодаря этому варианту осуществления удается повысить изотропию механической прочности акустической оболочки 22.

В соответствии с другим вариантом осуществления, который представлен на фиг.7, акустическую оболочку 22 можно сформировать посредством укладки в стопу слоев 125а, 125b и 125с, в которых ленты 102 располагаются с образованием угла 113, практически равного 60°, что соответствует углу, образуемому продольными осями 127а и 127b двух лент, относящихся к двум непосредственно прилегающим слоям 125а и 125b. При использовании варианта по фиг.7 интервал между каждыми двумя смежными лентами 102 практически равен ширине ленты 102.

Преимущество такой конфигурации состоит в том, что сохраняется изотропия материала. Кроме того, удается сохранить современные укладочные инструменты.

В рассматриваемой конфигурации степень заполнения отверстиями находится, как правило, в пределах от 6,25% до 18,75%, причем она зависит, главным образом, от укладки в стопу, как и в случае с 90°-ной конфигурацией, показанной на фиг.3-6. Таким образом, если каждый слой 125а, 115b или 125с образован из лент 102, интервал между которыми практически равен ширине одной ленты, то степень заполнения отверстиями равна 12,5%, как это имеет место в конструкции по фиг.7.

В случае, когда один из слоев сдвигают в боковом направлении в направлении 128, можно получить степень заполнения отверстиями в пределах от 6,25% до 18,75% (см., соответственно, фиг.8 и 9), либо с любым другим значением между указанными пределами применительно к промежуточным величинам сдвига.

Кроме этого, как видно на фиг.7-9, можно подобрать особым образом форму отверстий 104, а также их концентрацию посредством бокового сдвига. В случаях, проиллюстрированных на фиг.7 и 8, все отверстия 104 имеют форму треугольника (на фиг.8 меньших размеров), а на фиг.9 - шестиугольную форму.

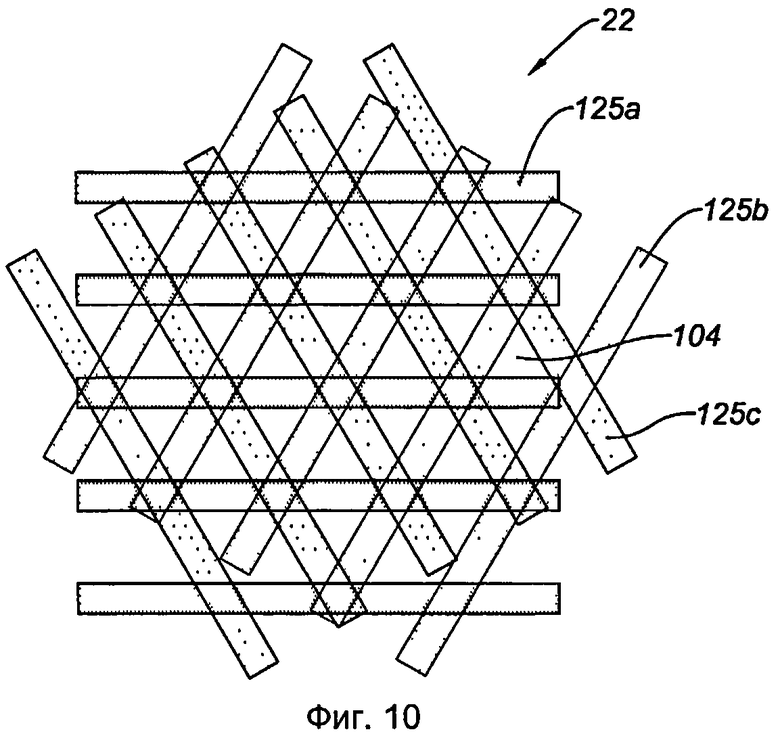

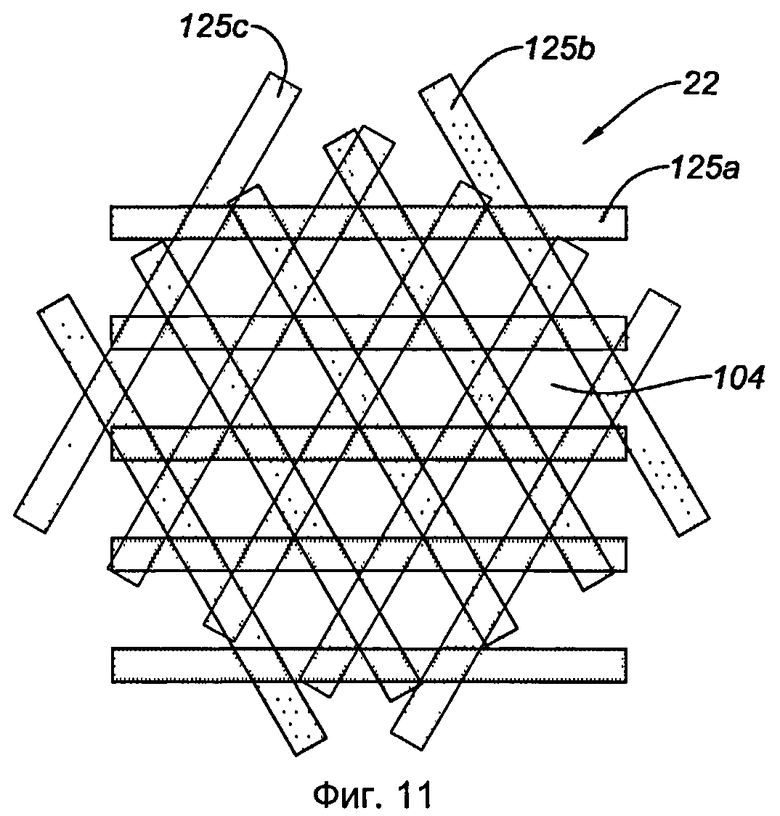

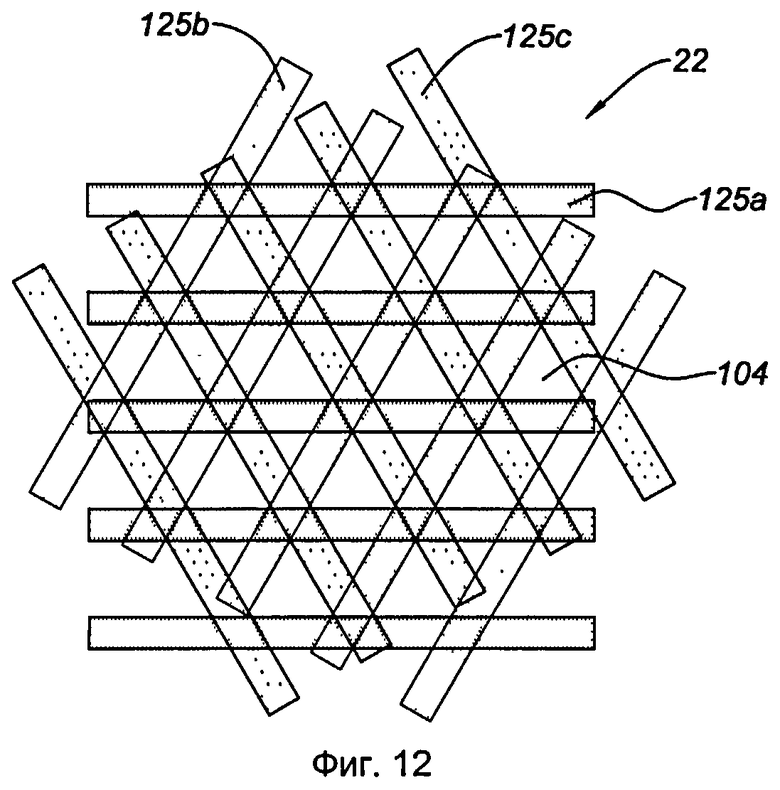

В соответствии с вариантом осуществления, представленным на фиг.10-12, имеется возможность увеличить интервал между лентами 102. В этих случаях интервал увеличивается в два раза, то есть интервал становится равным ширине двух лент 102.

Как уже говорилось выше, при боковом сдвиге слой 125а, 125b или 125с можно изменять форму и концентрацию отверстий. В результате удается добиться степени заполнения отверстиями в пределах от 25% до 33,33% (см., соответственно, фиг.10 и 12), при этом промежуточное значение этого параметра будет практически составлять 27,78% (фиг.11).

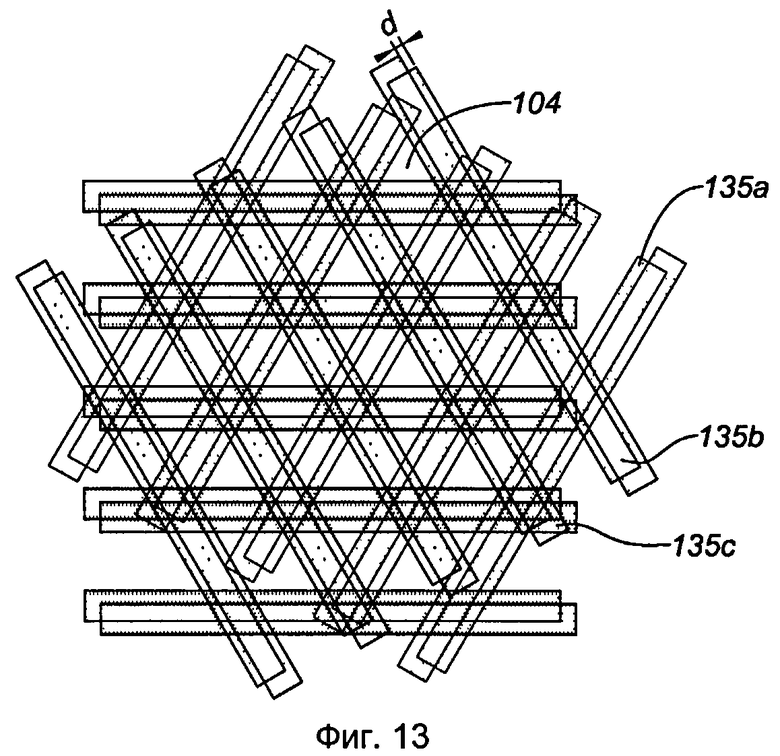

Кроме того, благодаря введению дополнительного слоя с такой же ориентацией, что и у одного из уже уложенных слоев, и сдвигу продольной оси можно непрерывно уменьшать степень заполнения отверстиями до достижения нужной величины (см. фиг.13), с одновременным улучшением механических свойств получаемой таким образом оболочки.

Предметом изобретения является также способ изготовления акустической оболочки 22 согласно изобретению. Этот способ включает в себя:

- этап А, на котором укладывают ряд слоев 105, 105а; 105b; 115а; 115b; 125а; 125b; 125с; 106, 116b, причем каждый слой 105, 105а; 105b; 115а; 115b; 125а; 125b; 125с; 106, 116b содержит ленты 102, отстоящие друг от друга, в одном и том же направлении, определяемом продольными осями 107, 117а, 117b, 127а, 127b, и

- этап В, на котором полимеризуют содержащуюся в лентах 102 смолу с формированием при этом акустической оболочки 22 согласно изобретению.

Полимеризацию смолы проводят посредством обработки в печи при температуре от 50 до 250°C при давлении от 2 до 7 бар.

Кроме того, этап А предлагаемого способа может включать в себя:

- этап А1, на котором укладывают первые ленты 102, отстоящие друг от друга, в первом направлении 107; 117а; 127а с формированием при этом первого слоя 105а; 115а; 125а;

- этап А2, на котором укладывают на указанный первый слой 105; 105а; 115а; 125а две вторые ленты 102, отстоящие друг от друга, во втором направлении с формированием при этом второго слоя 105b; 115b; 125b;

- этап A3, на котором укладывают на полученный таким образом слой ленты, отстоящие друг от друга, в другом направлении, отличном от направления непосредственно прилегающего слоя, с формированием при этом другого слоя;

- этап А4, на котором повторяют этап A3 на уже уложенных слоях 105а; 115а; 125а; 105b; 115b; 125b с получением при этом степени заполнения отверстиями в пределах от 8% до 20% в готовой акустической оболочке 22.

Благодаря степени заполнения отверстиями в пределах от 8% до 20% удается одновременно добиться хорошего звукопоглощения и высокой механической прочности.

Предлагаемый способ включает в себя также дополнительный этап, на котором сдвигают в боковом направлении на некоторое ненулевое расстояние d или в угловом направлении на некоторый ненулевой угол, по меньшей мере, два разных слоя лент с коллинеарными продольными осями таким образом, чтобы продольные средние плоскости лент указанных слоев были разделены. Так, например, из трех слоев 135а, 135b, 135с сдвигают два слоя 135b, 135с лент с коллинеарными продольными осями (фиг.13).

В случае, проиллюстрированном на фиг.13, ленты смежных слоев 135а, 135b, 135с образуют угол, равный 60°.

Одно из преимуществ заключается в том, что благодаря сдвигу лент 102 между слоями с одинаковым направлением удается уменьшить локальные утолщения в зоне пересечений лент. Дело в том, что такие утолщения оказывают негативное воздействие на надежность наклеивания конструкции 26 с ячеистой сердцевиной на акустическую оболочку 22 согласно изобретению.

Предлагаемый способ может также включать в себя дополнительные этапы, на которых по краям акустической оболочки 22 укладывают прилегающие друг к другу ленты 154 в направлении, коллинеарном с продольной осью отстоящих друг от друга лент, а затем отодвигают ленты друг от друга таким образом, чтобы получить зону с акустическими отверстиями. Так, в зоне, где должны быть сформированы акустические отверстия, начиная с какой-то заданной точки, перестают укладывать некоторые ленты 154, с тем чтобы укладывались исключительно ленты 155, в результате чего будут формироваться указанные выше акустические отверстия (см. фиг.14).

Благодаря этому удается облегчить позиционирование лент 102 в начале и в конце каждой траектории их укладки. В результате ленты 102 окажутся позиционированными надлежащим образом по всей траектории укладки.

Подобная конфигурация позволяет также повысить механическую прочность акустической оболочки 22 по ее краям. В результате появляется возможность выполнить за один этап акустическую оболочку 22 с переходом от акустической зоны 161 к неакустической зоне 162 (см фиг.15). Форму такого перехода можно выбрать какой угодно в зависимости от конкретных нужд.

Изобретение охватывает также укладочную головку (не показана) для реализации предлагаемого способа, которая имеет первую часть, укладывающую ленты 102 с первым интервалом, и вторую часть, укладывающую ленты 102 со вторым интервалом, отличным от первого.

Если говорить точнее, ленты 102 разделены на две группы, которыми можно управлять по обе стороны от головки. Первой группой управляют таким образом, чтобы получить интервал, равный целому кратному ширины лент, тогда как во второй группе будет другой интервал, то есть не равный этому целому кратному числу. Так, в соответствии с одним из вариантов пространственный период для второго слоя равен по оси, образующей угол 45° с продольной осью лент этого слоя, примерно (2√2 - 1) ширины ленты.

Таким образом, при изготовлении акустической оболочки 22 получаемая степень заполнения отверстиями будет находиться в пределах от 12,5% до 2,145% в зависимости от степени совмещения сдвинутых и несдвинутых слоев.

В соответствии с одним из предпочтительных вариантов степень заполнения отверстиями является однородной и периодичной.

Изобретение относится к средствам гашения шума, предназначенным для установки на летательных аппаратах. Акустическая панель для гондолы летательного аппарата, содержащая по меньшей мере одну конструкцию, способную улавливать шум, одну сплошную оболочку без акустических отверстий и одну акустическую оболочку, находящуюся в контакте с указанной конструкцией. Причем указанная акустическая оболочка содержит ряд уложенных друг на друга слоев композитных плоских лент, каждая из которых ориентирована своей продольной осью, определяющей некоторое направление, причем продольные оси лент одного и того же слоя параллельны друг другу, и указанные ленты указанного одного и того же слоя разнесены относительно друг друга таким образом, что в акустической оболочке образованы акустические отверстия. Технический результат - повышение надежности конструкции. 3 н. и 12 з.п. ф-лы, 15 ил.

1. Акустическая панель (20) для гондолы (1) летательного аппарата, содержащая по меньшей мере одну конструкцию (26), способную улавливать шум, одну сплошную оболочку без акустических отверстий и одну акустическую оболочку (22), находящуюся в контакте с указанной конструкцией (26), причем указанная акустическая оболочка (22) содержит ряд уложенных друг на друга слоев (105а; 105b; 105с; 105d; 115а; 115b; 115с; 115d; 125а; 125b; 125с; 135а; 135b; 135с; 155) композитных плоских лент (102), каждая из которых ориентирована своей продольной осью (107; 117а; 117b; 127а; 127b), определяющей некоторое направление, причем продольные оси (107; 117а; 117b; 127а; 127b) лент (102) одного и того же слоя (105а; 105b; 105с; 105d; 115а; 115b; 115с; 115d; 125а; 125b; 125с; 135а; 135b; 135с; 155) параллельны друг другу, и указанные ленты (102) указанного одного и того же слоя (105а; 105b; 105с; 105d; 115а; 115b; 115с; 115d; 125а; 125b; 125с; 135а; 135b; 135с; 155) разнесены относительно друг друга таким образом, что в акустической оболочке (22) образованы акустические отверстия (24).

2. Акустическая панель (20) по п.1, в которой продольные оси (107; 117а; 117b; 127а; 127b) лент (102) двух разных слоев (105а; 105b; 105с; 105d; 115а; 115b; 115с; 115d; 125а; 125b; 125с; 135а; 135b; 135с; 155) образуют некоторый ненулевой угол (103; 113).

3. Акустическая панель (20) по п.2, в которой угол (103; 113), образуемый между продольными осями (107; 117а; 117b; 127а; 127b), составляет порядка 60°, 45° или 90°.

4. Акустическая панель (20) по любому из пп.1-3, в которой в каждом слое (105а; 105b) ленты (102) имеют одинаковую ширину (l5a; l5b), а интервал (е5а; e5b) между лентами (102) одного и того же слоя (105а; 105b) является величиной, кратной ширине (l5a; l5b) лент (102).

5. Акустическая панель (20) по любому из пп.1-3, в которой ленты (102) разных слоев (105а; 105b; 125а; 125b; 125с) с параллельными продольными осями (107; 127а; 127b) расположены таким образом, что продольные средние плоскости двух лент (102), относящихся к двум разным слоям (105а; 105b; 125а; 125b; 125с), совмещены.

6. Акустическая панель (20) по любому из пп.1-3, в которой группа (114b) из нескольких слоев (115с; 115d) сдвинута в угловом направлении относительно смежной группы (114а) на некоторый заданный угол (113) относительно положения, в котором продольные средние плоскости двух лент (102), относящихся к двум слоям (115а; 115b; 115 с; 115d) двух разных групп (114а; 114b), совмещены.

7. Акустическая панель (20) по любому из пп.1-3, в которой группа из нескольких слоев (105с; 105d; 135а; 135b; 135с) сдвинута в боковом направлении на некоторое ненулевое расстояние (d) относительно другой либо смежной, либо не смежной группы (105а; 105b; 135а; 135b; 135с) таким образом, что продольные средние плоскости двух лент (102), относящихся к двум слоям двух разных групп, отличаются.

8. Акустическая панель (20) по любому из пп.1-3, в которой степень заполнения отверстиями лежит в пределах от 1% до 50%.

9. Способ изготовления акустической панели (20), выполненной по любому из пп. 1-8, включающий в себя:

- этап А, на котором укладывают ряд слоев (105а; 105b; 105с; 105d; 115а; 115b; 115с; 115d; 125а; 125b; 125с; 135а; 135b; 135с; 155), причем каждый слой содержит ленты (102), предварительно пропитанные смолой и отстоящие друг от друга, в одном и том же направлении, определяемом продольными осями (107; 117а; 117b; 127а; 127b) лент (102); и затем

- этап В, на котором полимеризуют содержащуюся в лентах (102) смолу с формированием при этом акустической оболочки (22).

10. Способ по п.9, в соответствии с которым этап А включает в себя:

- этап А1, на котором укладывают первые ленты (102), отстоящие друг от друга, в первом направлении с формированием при этом первого слоя (105а; 115а; 125а; 135а);

- этап А2, на котором укладывают на указанный первый слой (105а; 115а; 125а; 135а) вторые ленты (102), отстоящие друг от друга, во втором направлении с формированием при этом второго слоя (105b; 115b; 125b; 135b);

- этап A3, на котором укладывают на полученный таким образом слой (105b; 115b; 125b; 135b) ленты (102), отстоящие друг от друга, в другом направлении, отличном от направления непосредственно прилегающего слоя, с формированием при этом другого слоя;

- этап А4, на котором повторяют этап A3 на уже уложенных слоях (105а; 115а; 125а; 135а; 105b; 115b; 125b; 135b) с получением при этом степени заполнения отверстиями в пределах от 8% до 20% в готовой акустической оболочке (22).

11. Способ по любому из пп.9 или 10, включающий в себя дополнительный этап, на котором сдвигают в боковом направлении на некоторое ненулевое расстояние (d) или в угловом направлении на некоторый ненулевой угол по меньшей мере два разных слоя (135b; 135с) лент (102) с одним и тем же направлением таким образом, чтобы продольные средние плоскости лент (102) указанных слоев (135а; 135b; 135с) были расположены отдельно.

12. Способ по любому из пп.9 или 10, включающий в себя дополнительные этапы, на которых по краям акустической оболочки укладывают прилегающие друг к другу ленты (154) параллельно продольной оси отстоящих друг от друга лент (155), а затем отодвигают ленты (155) друг от друга таким образом, чтобы получить зону с акустическими отверстиями (24).

13. Укладочная головка для реализации способа по любому из пп.9-12, имеющая первую часть, которая укладывает ленты (102) с первым интервалом, и вторую часть, которая укладывает ленты со вторым интервалом, отличным от первого интервала.

14. Головка по п.13, в которой первый интервал равен целому кратному ширины лент (102).

15. Головка по п. 13 или 14, в которой второй интервал не является целым кратным ширины лент (102).

| US 2002157764 A1, 31.10.2002 | |||

| US 2004074592 A1, 22.04.2004 | |||

| Оросительная установка | 1980 |

|

SU897174A1 |

| EP 0509166 A1, 21.10.1992 | |||

| US 20050081992 A1, 21.04.2005 | |||

| ЗВУКОПОГЛОЩАЮЩАЯ КОНСТРУКЦИЯ | 1992 |

|

RU2064691C1 |

| US 3966522 A1, 29.06.1976 | |||

Авторы

Даты

2015-05-10—Публикация

2010-10-28—Подача