Изобретение относится к области исследования смачиваемости поверхностей и может найти применение в различных отраслях промышленности, например в нефтегазовой, химической, лакокрасочной и пищевой.

Смачиваемость - это способность одной жидкости растекаться по поверхности твердого тела, оставаться с ней в контакте или терять контакт с поверхностью в присутствии другой жидкости, несмешивающейся с первой. Смачиваемость - это один из важнейших параметров, характеризующий взаимодействие двух несмешиваемых жидкостей с поверхностью твердого тела, в нефтегазовой промышленности, фармацевтике, легкой промышленности и других областях промышленности.

Например, в нефтегазовой промышленности смачиваемость является одним из основных параметров, определяющих положение флюидов в пористом пространстве залежи, а также распределение потоков флюидов. При этом, будучи основным параметром, определяющим расположение флюидов в пористом пространстве, смачиваемость породы влияет на все виды измерений параметров пласта - электрические свойства, капиллярное давление, относительные фазовые проницаемости и т.д. Смачиваемость в значительной степени влияет на способы и эффективность добычи нефти, в особенности в процессе вторичных и третичных методов добычи нефти.

Основным методом, позволяющим оценивать смачиваемость твердой поверхности двумя несмешивающимися жидкостями является метод исследования контактного угла, образованного межфазной границей флюидов с твердой поверхностью (см., например, патент США 7952698).

Основными недостатками известного метода являются длительное время, необходимое для достижения равновесного контактного угла (до 1000 часов), гистерезис контактного угла, вызванный различными причинами, такими, например, как неоднородное структурное строение поверхности, неровности на поверхности и т.д. Другим серьезным недостатком данного метода является то, что данный метод, в основном, может быть успешно применен лишь к ровным плоским поверхностям и адаптация данного метода к измерениям в пористых средах достаточно сложна, а в некоторых случаях не представляется возможной. Так, например, в нефтегазовой индустрии в большинстве случаев для определения смачиваемости пористых сред используется не метод исследования контактного угла, а петрофизические исследования керна горной породы. Лишь в очень небольшом количестве случаев, при ярко выраженном характере смачиваемости, смачиваемость может быть оценена по результатам других методов исследований. При петрофизическом исследовании керна горной породы, в основном, применяют метод Амота (Е. Amott, "Observations Relating to the Wettability of Porous Media," Trans, AIME, 216, 156-162, 1959) или его модификации: метод Амотта-Харви и USBM (см., например, J.C. Trantham, R.L. Clampitt, "Determination of Oil Saturation After Waterflooding in an Oil-Wet Reservoir - The North Burbank Unit, Tract 97 Project," JPT, 491-500 (1977)).

Все эти методы так или иначе имитируют процесс добычи нефти из пласта и основаны на последовательном замещении нефти минеральным раствором или минерального раствора нефтью в исследуемом образце керна посредством естественной или вынужденной (при помощи центрифугирования) пропитки образца с измерением насыщенности флюидов. Все перечисленные методы являются косвенными методами исследований и не дают точной термодинамической информации о такой термодинамической характеристике, как смачиваемость. Другим недостатком этих методов является их малая чувствительность в области нейтральной смачиваемости или при малых размерах образца.

В последнее время активно развивается метод по определению смачиваемости, основанный на калориметрических измерениях. Проводились исследования смачиваемости в системе твердое тело-жидкость-газ (насыщенный пар данного флюида) (см., например, R. Denoyel, I. Beurroies, B. Lefevre, "Thermodynamics of wetting: information brought by microcalorimetry," J. of Petr. Sci. and Eng., 45, 203-212, 2004).

Исследование смачиваемости в системе твердая поверхность-жидкость-насыщенный пар данной жидкости не позволяют судить о смачиваемости в системе с двумя разными жидкостями - твердая поверхность-жидкость-жидкость, так, например, информация о том, что вода абсолютно смачивает данную поверхность в системе со своим насыщенным паром не несет в себе достаточной информации о смачиваемости той же поверхности водой в системе с другой жидкостью, например нефтью.

Технический результат, достигаемый при реализации изобретения, заключается в повышении качества и эффективности измерения смачиваемости поверхностей двумя флюидами при различных давлениях и температурах, увеличении скорости проведения этих работ с одновременным снижением риска их неправильного проведения.

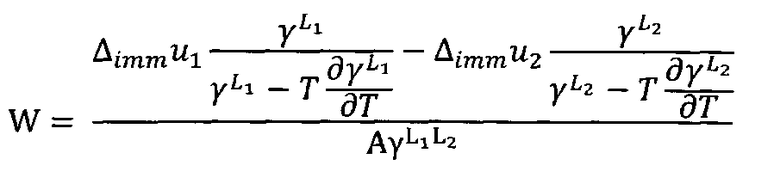

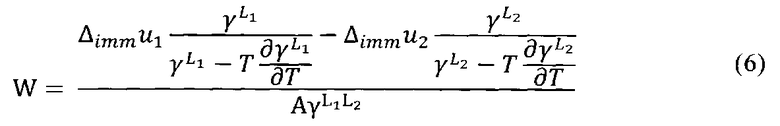

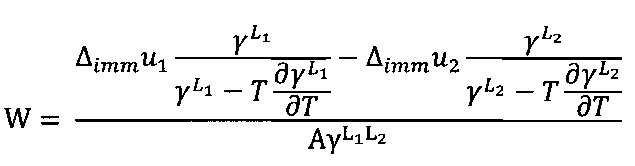

В соответствии с предлагаемым способом определения смачиваемости поверхности по меньшей мере один образец исследуемого материала помещают в по меньшей мере одну герметичную ячейку калориметра и обеспечивают контакт по меньшей мере одного образца с первой смачивающей жидкостью и со второй смачивающей жидкостью при одинаковых давлении и температуре. Измеряют энергии смачивания по меньшей мере одного образца первой и второй смачивающими жидкостями, после чего рассчитывают параметр смачиваемости поверхности по формуле:

где Δimmu1 - энергия смачивания поверхности образца первой смачивающей жидкостью, Дж; Δimmu2 - энергия смачивания поверхности образца второй смачивающей жидкостью, Дж; A - площадь поверхности смачиваемого образца, м2;

Предварительно первую и вторую смачивающие жидкости приводят в контакт друг с другом при температуре и давлении, соответствующих температуре и давлении, при которых производят измерение энергии смачивания.

Площадь поверхности образца, необходимая для вычисления параметра смачиваемости, может быть определена по методу газовой адсорбции или с помощью калориметра по методу Harkins-Jura.

Межфазное натяжение между смачивающими жидкостями и его изменения с температурой могут быть определены методом вращающейся капли или методом сидящей капли.

В соответствии с одним из вариантов осуществления изобретения образец приводят в контакт с первой смачивающей жидкостью и измеряют энергию смачивания поверхности образца первой смачивающей жидкостью. Затем очищают поверхность образца, в той же ячейке калориметра образец приводят в контакт со второй смачивающей жидкостью и измеряют энергию смачивания образца второй смачивающей жидкостью.

В соответствии с другим вариантом осуществления изобретения используют два идентичных образца с одинаковой площадью поверхности. Каждый образец помещают в отдельную ячейку, один из образцов приводят в контакт с первой смачивающей жидкостью, а второй образец приводят в контакт со второй смачивающей жидкостью. Осуществляют одновременные измерения энергии смачивания поверхности первого образца первой смачивающей жидкостью и энергии смачивания поверхности второго образца второй смачивающей жидкостью.

Предварительно образец может быть подвергнут высушиванию и очистке, а также вакуумирован.

Предпочтительно ячейку с образцом выдерживают до стабилизации теплового потока при температуре, при которой производят измерения энергии смачивания поверхности образца.

В качестве образца может быть использован керн горной породы.

В качестве смачивающих жидкостей могут быть использованы любые несмешивающиеся жидкости, в частности нефть и вода или соляной раствор, в том числе при пластовых давлениях и температурах.

В соответствии с предлагаемым способом образец исследуемого материала помещают в ячейку дифференциально-сканирующего калориметра (ДСК). ДСК способны работать при различных температурах (диапазон зависит от модели калориметра), при этом некоторые ДСК могут быть оборудованы ячейками, позволяющими проводить измерения при повышенных давлениях или в вакууме. Для проведения измерений, описанных в данном изобретении, необходимо совместить ДСК с системой, способной создавать контролируемое давление в ячейках калориметра. Такая система позволяет контролировать давление в ячейках в процессе эксперимента, что позволяет более качественно проводить измерения смачиваемости, в том числе при повышенных давлениях. В качестве такой системы могут быть использованы насосы различного типа, совмещенные с датчиками давления и подсоединенные к ячейкам калориметра посредством трубных соединений.

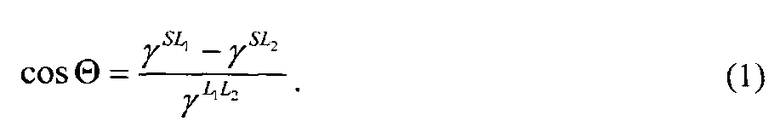

Макроскопический контактный угол между межфазной границей жидкость 1 - жидкость 2 (обозначим L1 и L2) и твердой поверхностью (S), отсчитываемый со стороны контакта с поверхностью одной из жидкостей (например, L2) (обычно выбирается более плотная жидкость), является удобной характеристикой смачиваемости поверхности. Уравнение Юнга связывает величину избыточных поверхностных энергий (поверхностных натяжений) на межфазных границах с величиной контактного угла:

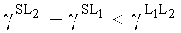

В случае когда

При образовании конечного контактного угла W=cosθ, при W>1, L2 сместит L1 с поверхности, а при W<-1 L1 сместит L2 с поверхности. Таким образом, параметр W несет в себе всю необходимую информацию о смачиваемости.

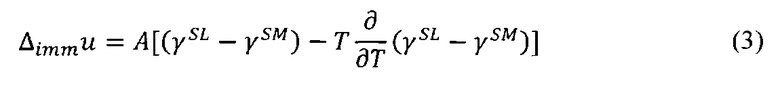

Энергия смачивания - это энергия, которая образуется (или поглощается), когда поверхность, которая была в контакте с некой средой M (газ, вакуум), погружается в жидкость L, так что вся поверхность S, которая была в контакте с данной средой, оказывается покрыта макроскопическим слоем жидкости. Энергия смачивания зависит от начального состояния поверхности, кроме того, наличие газа в образце до погружения может не позволить жидкости полностью смочить всю поверхность образца. Таким образом, при измерении энергии смачивания предпочтительным является погружение образца из вакуума, причем обычно требуется вакуумирование в течение длительного времени при повышенных температурах. Время и температура зависят от исследуемого образца. Часто для подобных измерений используется вакуумирование в течение суток при температуре около 100°C. Установки ДСК позволяют измерять энергию смачивания поверхности при различных температурах и давлениях. Энергия смачивания, получаемая при постоянном давлении в системе, связана с изменением поверхностного натяжения на границе твердой поверхности следующим образом:

где Δimmu - энергия смачивания, A - площадь поверхности смачиваемого образца, γSL - поверхностная энергия на границе твердая среда - жидкость (после смачивания), γSM - поверхностная энергия на границе твердая среда - газ (вакуум) до погружения, T - температура, при которой проводятся измерения. Из (2 и 3) можно получить:

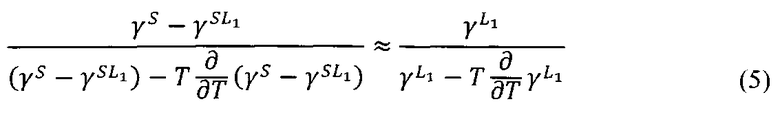

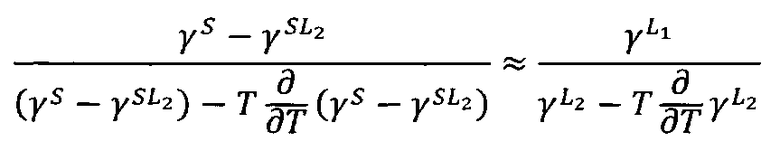

Экспериментально можно показать, что выполняется следующее приближенное равенство:

Из (4) и (5) следует:

Таким образом, для определения параметра смачиваемости необходимо провести два эксперимента по определению энергии смачивания из одинакового начального контролируемого состояния поверхности (например, из вакуума), последовательно измеряя энергии смачивания одной жидкостью, а потом (после повторной подготовки образца) другой жидкостью. В ДСК можно провести эти два эксперимента одновременно, изучая дифференциальный эффект, т.е. проводя одновременное смачивание двух идентичных образцов или двух частей образца одной жидкостью в ячейке с образцом, а другой жидкостью в ячейке сравнения (образец должен быть достаточно однородным и обе части образца должны быть близки по площади поверхности). Измерения площади поверхности A образца можно проводить либо другим известным методом (например, методом газовой адсорбции BET Adsorption of Gases in Multimolecular Layers. Brunauer, S., Emmett, P. and Teller, E. 1938, J. Am. Chem. Soc, Vol. 60, p. 309), либо с помощью той же экспериментальной установки при помощи модифицированного метода Harkins-Jura (Partyka S., Rouquerol F., Rouquerol J. "Calorimetric determination of surface areas: possibilities of a modified Harkins and Jura procedures". Journal of colloid and interface science, Vol. 68, № 1, January 1979).

Измерения межфазного натяжения между жидкостями

Для измерения энергии смачивания применяются различные типы измерительных ячеек калориметра. Наиболее часто используется герметичная ячейка, в которую помещается образец, запаянный в герметичной стеклянной колбе. Колба с образцом предварительно вакуумируется и запаивается, что позволяет получить контролируемое состояние поверхности образца перед экспериментом. При проведении эксперимента колба разбивается и образец смачивается жидкостью. Мембранная ячейка представляет из себя ячейку разделенную, как правило, металлической мембраной на две части. В нижнюю часть помещается образец, а в верхнюю - жидкость. В ходе эксперимента мембрана разрезается и жидкость перетекает в нижнюю часть ячейки. Преимуществом этой ячейки является то, что в данном случае не требуется запайка образца в стеклянной колбе, недостаток этой ячейки состоит в том, что образец в данном случае оказывается не вакуумированным - что может приводить к серьезным ошибкам измерений энергии смачивания. В еще одном варианте ячейка объединяет в себе преимущества двух предыдущих ячеек. Образец и жидкость разделены мембраной, при этом нижняя часть ячейки имеет вакуумный затвор и может быть вакуумирована перед экспериментом. Недостатком всех перечисленных выше ячеек является невозможность контролировать давление в эксперименте, т.к. ячейки не сообщаются с другими частями установок посредством трубных соединений. В этих ячейках также сложно, если не невозможно, проводить эксперименты при повышенных давлениях.

В работе R. Denoyel, I. Beurroies, B. Lefevre, "Thermodynamics of wetting: information brought by microcalorimetry," J. of Petr. Sci. and Eng., 45, 203-212, 2004 для измерения энергии смачивания предложено использовать установку, в которой давление в ячейке может быть контролируемо. Измерительная ячейка посредством трубных соединений соединена через т-образный переходник с одной стороны с вакуумным насосом, что позволяет вакуумировать образец перед экспериментом, а с другой стороны с системой, позволяющей подавать жидкость в ячейку и создавать давление данной жидкости в ячейке. Необходимо отметить, что жидкость, подаваемая в ячейку, должна иметь температуру, близкую к температуре в измерительной ячейке, чтобы не создавать дополнительный тепловой поток, затрудняющий измерение энергии смачивания. Такая или подобная система является предпочтительной для измерения энергии смачивания предлагаемым методом, т.к. в этом случае удается подготовить (вакуумировать) образец перед смачиванием и контролировать конечное давление в системе.

Для каждой из предложенных конфигураций необходимо учитывать дополнительные тепловые эффекты, возникающие в ходе эксперимента: тепловые эффекты, связанные с разбиванием колбы или разрывом мембраны, а также испарением части жидкости, тепловой эффект, возникающий вследствие разницы температур жидкости, проникающей в ячейку, и температуры ячейки, тепловой эффект, связанный со сжиманием жидкости в ячейке (при поднятии давления до необходимого) (рис.5) и т.д. Эти тепловые эффекты, как правило, могут быть учтены при проведении дополнительных измерений.

Способ определения смачиваемости в соответствии с настоящим изобретением может быть реализован следующим образом.

Очищают поверхность исследуемого образца. Так, например, в нефтегазовой индустрии образец горной породы, как правило, экстрагируют, а затем вакуумируют его при повышенных температурах в вакуумной печи. Температуру и длительность сушки образца выбирают исходя из свойств конкретного образца исследований. Так, для образцов горной породы применяют сушку в вакууме при повышенной (~100°C) температуре в течение достаточно длительного, для устранения влаги, времени (около суток). Возможна ускоренная сушка при более высоких температурах, если повышение температуры не вызывает структурных изменений поверхности образца.

Образец помещают в измерительную герметичную ячейку калориметра и вакуумируют. При этом очищение образца и вакуумирование могут быть совмещены, если конструкция ячейки калориметра позволяет проводить вакуумную сушку образца при повышенных температурах непосредственно в ячейке калориметра. Образец может и не вакуумироваться, если вакуумирование не влияет на конечный результат эксперимента - энергию смачивания.

Ячейку с образцом выдерживают до стабилизации теплового потока при температуре, при которой необходимо провести исследование смачиваемости данного образца.

Производится подготовка смачивающих жидкостей, используемых для измерения энергии смачивания. Так как в данном эксперименте изучается равновесное состояние смачиваемости, используемые жидкости предварительно необходимо также привести в равновесие, поместив их в контакт друг с другом при температуре и давлении, соответствующих температуре и давлении, при которых производится измерение энергии смачивания.

Проводят эксперимент по измерению энергии смачивания образца первой смачивающей жидкостью. Для измерения энергии смачивания измеряемый электрический сигнал с датчиков калориметра пересчитывается в тепловой поток, для чего проводится калибровка калориметра; суммирование теплового потока за вычетом базовой линии по времени в процессе проведения эксперимента позволяет определить энергию смачивания.

Образец очищают, вакуумируют и приводят в состояние, как можно более близко соответствующее состоянию до смачивания первой жидкостью. После чего проводят эксперимент по измерению энергии смачивания образца второй смачивающей жидкостью.

Если использовать два идентичных образца или если исследуемый образец достаточно однородный и может быть разделен на две части, близкие по своим свойствам, то может проводится одновременное измерение энергий смачивания двумя жидкостями, для чего образцы помещают в разные ячейки и смачивают двумя разными смачивающими жидкостями одновременно.

Производят учет дополнительных тепловых эффектов, не связанных со смачиванием образца.

По формуле (6) вычисляется параметр смачиваемости данного образца представленными жидкостями. Межжидкостное поверхностное натяжение, поверхностные натяжения двух жидкостей и их изменение с температурой при данном давлении считаются известными параметрами. Для их определения могут быть использованы либо табличные значения для известных жидкостей, либо измерения, например, по методу сидящей или вращающейся капли при данном давлении и температуре. Площадь поверхности образца, необходимая для вычисления параметра смачиваемости, может быть определена в отдельном эксперименте, например, по методу газовой адсорбции или с помощью калориметра по известному методу Harkins-Jura либо любым другим известным методом. Метод Harkins-Jura хорошо работает только с поверхностями, смачиваемыми данной жидкостью, так, с гидрофильными поверхностями может быть использована вода (в системе твердая среда-вода-водяной пар) или углеводороды с гидрофобными поверхностями.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ СМАЧИВАЕМОСТИ | 2012 |

|

RU2497098C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОТЫ АДСОРБЦИИ И ТЕПЛОТЫ СМАЧИВАНИЯ ПОВЕРХНОСТИ И ИЗМЕРИТЕЛЬНАЯ ЯЧЕЙКА КАЛОРИМЕТРА | 2012 |

|

RU2524414C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СВОЙСТВ ПОРИСТЫХ МАТЕРИАЛОВ | 2012 |

|

RU2491537C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СМАЧИВАЕМОСТИ ПОРИСТЫХ МАТЕРИАЛОВ | 2011 |

|

RU2468353C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДИФФЕРЕНЦИРОВАННОЙ СМАЧИВАЕМОСТИ МИНЕРАЛОВ, ВХОДЯЩИХ В СОСТАВ ПОРОД-КОЛЛЕКТОРОВ | 2012 |

|

RU2490614C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СМАЧИВАЕМОСТИ ГОРНОЙ ПОРОДЫ ФЛЮИДОМ | 2020 |

|

RU2755590C1 |

| Поверхностно-активное вещество на основе полиэтоксилированного нонилфенола для увеличения нефтеотдачи пластов карбонатных залежей с высокой минерализацией | 2021 |

|

RU2778924C1 |

| Поверхностно-активное вещество на основе стеарилдиэтаноламина и состав на его основе для увеличения нефтеотдачи залежей нефти терригенных коллекторов в условиях высокой минерализации воды и высокой пластовой температуры | 2023 |

|

RU2826753C1 |

| СПОСОБ И СИСТЕМА ИЗМЕРЕНИЯ КРАЕВОГО УГЛА СМАЧИВАНИЯ | 2022 |

|

RU2794567C1 |

| СПОСОБ И СИСТЕМА ИЗМЕРЕНИЯ КРАЕВОГО УГЛА СМАЧИВАНИЯ | 2022 |

|

RU2801551C1 |

Изобретение относится к области исследования смачиваемости поверхностей и может найти применение в различных отраслях промышленности, например в нефтегазовой, химической, лакокрасочной и пищевой. Для определения смачиваемости поверхности исследуемого материала по меньшей мере один образец исследуемого материала помещают в по меньшей мере одну герметичную ячейку калориметра. Обеспечивают контакт по меньшей мере одного образца с первой смачивающей жидкостью и со второй смачивающей жидкостью при одинаковых давлении и температуре. Измеряют энергии смачивания по меньшей мере одного образца первой и второй смачивающими жидкостями, после чего рассчитывают параметр смачиваемости, характеризующий систему поверхность-жидкость-жидкость. Техническим результатом является повышение качества и эффективности измерения смачиваемости поверхностей двумя флюидами при различных давлениях и температурах, увеличение скорости проведения этих работ с одновременным снижением риска их неправильного проведения. 2 н. и 17 з.п. ф-лы.

1. Способ определения смачиваемости поверхности, в соответствии с которым по меньшей мере один образец исследуемого материала помещают в по меньшей мере одну герметичную ячейку калориметра, обеспечивают контакт по меньшей мере одного образца с первой смачивающей жидкостью и со второй смачивающей жидкостью при одинаковых давлении и температуре, измеряют энергии смачивания по меньшей мере одного образца первой и второй смачивающими жидкостями, после чего рассчитывают параметр смачиваемости поверхности по формуле

где

Δimmu1 - энергия смачивания поверхности образца первой смачивающей жидкостью, Дж;

Δimmu2 - энергия смачивания поверхности образца второй смачивающей жидкостью, Дж;

А - площадь поверхности смачиваемого образца, м2;

- поверхностное натяжение первой смачивающей жидкости в равновесии с собственным паром, Н/м;

- поверхностное натяжение первой смачивающей жидкости в равновесии с собственным паром, Н/м;

- поверхностное натяжение второй смачивающей жидкости в равновесии с собственным паром, Н/м;

- поверхностное натяжение второй смачивающей жидкости в равновесии с собственным паром, Н/м;

- межфазное натяжение между первой и второй смачивающими жидкостями соответственно, Н/м;

- межфазное натяжение между первой и второй смачивающими жидкостями соответственно, Н/м;

Т - температура, при которой проводятся измерения, К;

- изменение поверхностного натяжения первой смачивающей жидкости с температурой, Н/(м·К);

- изменение поверхностного натяжения первой смачивающей жидкости с температурой, Н/(м·К);

- изменение поверхностного натяжения второй смачивающей жидкости с температурой, Н/(м·K).

- изменение поверхностного натяжения второй смачивающей жидкости с температурой, Н/(м·K).

2. Способ по п. 1, в соответствии с которым первую и вторую смачивающие жидкости предварительно приводят в контакт друг с другом при температуре и давлении, соответствующих температуре и давлении, при которых производят измерение энергии смачивания.

3. Способ по п. 1, в соответствии с которым площадь поверхности образца, необходимую для вычисления параметра смачиваемости, определяют по методу газовой адсорбции.

4. Способ по п. 1, в соответствии с которым площадь поверхности образца, необходимую для вычисления параметра смачиваемости, определяют с помощью калориметра по методу Harkins-Jura.

5. Способ по п. 1, в соответствии с которым межфазное натяжение между смачивающими жидкостями, поверхностные натяжения смачивающих жидкостей в равновесии с собственным паром и их изменения с температурой определяют методом вращающейся капли или методом сидящей капли.

6. Способ по п. 1, в соответствии с которым образец приводят в контакт с первой смачивающей жидкостью и измеряют энергию смачивания поверхности образца первой смачивающей жидкостью, очищают поверхность образца, затем в той же ячейке калориметра образец приводят в контакт со второй смачивающей жидкостью и измеряют энергию смачивания образца второй смачивающей жидкостью.

7. Способ по п. 6, в соответствии с которым образец предварительно вакуумируют.

8. Способ по п. 6, в соответствии с которым образец материала предварительно высушивают и очищают.

9. Способ по п. 6, в соответствии с которым ячейку с образцом выдерживают до стабилизации теплового потока при температуре, при которой производят измерение энергии смачивания поверхности образца.

10. Способ по п. 1, в соответствии с которым в качестве образца используют керн горной породы.

11. Способ по п. 1, в соответствии с которым в качестве первой и второй смачивающих жидкостей используется нефть и соляный раствор.

12. Способ по п. 1, в соответствии с которым в качестве первой и второй смачивающих жидкостей используется нефть и соляный раствор при пластовых давлениях и температурах.

13. Способ определения смачиваемости поверхности, в соответствии с которым два идентичных образца исследуемого материала, имеющие одинаковую площадь поверхности, помещают в отдельные ячейки калориметра, первый образец приводят в контакт с первой смачивающей жидкостью, второй образец приводят в контакт со второй смачивающей жидкостью при одинаковых давлении и температуре, осуществляют одновременные измерения энергии смачивания поверхности первого образца первой смачивающей жидкостью и энергии смачивания поверхности второго образца второй смачивающей жидкостью, после чего рассчитывают параметр смачиваемости поверхности по формуле

где

Δimmu1 - энергия смачивания поверхности первого образца первой смачивающей жидкостью, Дж;

Δimmu2 - энергия смачивания поверхности второго образца второй смачивающей жидкостью, Дж;

А - площадь поверхности одного смачиваемого образца, м2;

- поверхностное натяжение первой смачивающей жидкости в равновесии с собственным паром, Н/м;

- поверхностное натяжение первой смачивающей жидкости в равновесии с собственным паром, Н/м;

- поверхностное натяжение второй смачивающей жидкости в равновесии с собственным паром, Н/м;

- поверхностное натяжение второй смачивающей жидкости в равновесии с собственным паром, Н/м;

- межфазное натяжение между первой и второй смачивающими жидкостями соответственно, Н/м;

- межфазное натяжение между первой и второй смачивающими жидкостями соответственно, Н/м;

Т - температура, при которой проводятся измерения, К;

- изменение поверхностного натяжения первой смачивающей жидкости с температурой, Н/(м·К);

- изменение поверхностного натяжения первой смачивающей жидкости с температурой, Н/(м·К);

- изменение поверхностного натяжения второй смачивающей жидкости с температурой, Н/(м·К).

- изменение поверхностного натяжения второй смачивающей жидкости с температурой, Н/(м·К).

14. Способ по п. 13, в соответствии с которым образцы предварительно вакуумируют.

15. Способ по п. 13, в соответствии с которым образцы материала предварительно высушивают и очищают.

16. Способ по п. 13, в соответствии с которым ячейки с образцами выдерживают до стабилизации теплового потока при температуре, при которой производят измерение энергии смачивания поверхности образцов.

17. Способ по п. 13, в соответствии с которым в качестве образцов используют керны горной породы.

18. Способ по п. 13, в соответствии с которым в качестве первой и второй смачивающих жидкостей используется нефть и соляный раствор.

19. Способ по п. 13, в соответствии с которым в качестве первой и второй смачивающих жидкостей используется нефть и соляный раствор при пластовых давлениях и температурах.

| СПОСОБ ОПРЕДЕЛЕНИЯ СВОЙСТВ ПОРИСТЫХ МАТЕРИАЛОВ | 2012 |

|

RU2491537C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СМАЧИВАЕМОСТИ ПОРИСТЫХ МАТЕРИАЛОВ | 2011 |

|

RU2468353C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US 20090180106 A1 16.07.2009 | |||

| R | |||

| Denoyel и др.,Thermodynamics of wetting: information brought by microcalorimetry, J | |||

| of Petr | |||

| Sci | |||

| and Eng., 45, стр | |||

| Эксцентричный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию и т.п. работ | 1924 |

|

SU203A1 |

Авторы

Даты

2015-05-10—Публикация

2014-03-11—Подача