Изобретение относится к приборам с использованием сверхпроводимости, в частности к приборам с переходом между различными материалами с использованием эффекта Джозефсона.

Известен способ получения металлических микромостиков а.с. СССР №1485970, включающий электрохимическое травление металлического кристалла до образования узкого перешейка, соединяющего два массивных электрода, при этом перешеек расплавляют проходящим через него в режиме заданного напряжения током и выдерживают в расплавленном состоянии до уменьшения его размеров до заданной величины. Недостатком данного метода является невозможность его применения для сверхпроводимых микромостиков, поскольку при температуре плавления ВТСП пленок деградируют сверхпроводящие свойства и технологически трудно установить однозначную зависимость между толщиной микромостика и временем его плавления.

Известен способ формирования пленочных микромостиков из высокотемпературных сверхпроводников, патент РФ №2080693, включающий нанесение пленки высокотемпературного сверхпроводника и формирование в ней путем фотолитографии дорожки со слабой связью, при этом формирование слабой связи осуществляют облучением поперек дорожки сфокусированным электронным лучом с дозой облучения не менее 5*1019 см-2.

Недостатком данного решения является технологически трудно осуществимое регулирование параметров токов микромостика в зависимости от дозы облучения.

Кроме того, известно три традиционных метода формирования сверхпроводящих тонкопленочных микромостиков: фотолитография, ионно-лучевая литография, лазерное скрайбирование. При первом методе сверхпроводящая пленка подвергается химическому и термическому воздействию, что влияет на сверхпроводящие свойства микромостика, а сам процесс фотолитографии достаточно длительный и требует применения специальных масок, реактивов, обученного персонала. При втором методе требуется наличие сложного дорогостоящего оборудования и специальных масок. При лазерном скрайбировании сфокусированный лазерный луч оставляет следы реза на подложках и они становятся непригодными для повторного использования. Для этого их необходимо заново шлифовать и полировать.

Задачей настоящего изобретения является улучшение: технологичности, воспроизводимости, точности - получения заданных токов сверхпроводящих тонкопленочных микромостиков.

Указанный технический результат достигается тем, что предложен способ формирования тонкопленочных микромостиков, в котором наносят сверхпроводящий материал на подложку через маску, при этом в качестве маски используют пластины из тугоплавких материалов заданной геометрии, между остриями пластин при начальной фиксированной температуре T1 формируют величину первичного фиксированного зазора d1 и его геометрию, рассчитывают величину вторичного зазора, получаемой ширины микромостика d2 в зависимости от конечной фиксированной температуры T2 по формуле

d2=d1-{α1L1(T2-T1)+α2L2(T2-T1)}-α3{(L1+L2+d1)(T2-T1)},

где:

L1 - расстояние от линии фиксации первой пластины до зазора,

L2 - расстояние от линии фиксации второй пластины до зазора,

T1 - начальная фиксированная температура,

T2 - конечная фиксированная температура,

α1 - температурный коэффициент теплового расширения первой тугоплавкой пластины,

α2 - температурный коэффициент теплового расширения второй тугоплавкой пластины,

α3 - температурный коэффициент теплового расширения подложки, затем производят: нагрев, напыление или лазерную абляцию сверхпроводящего материала фиксированной длительности t и фиксированной энергии E, определяющих конечную фиксированную температуру T2.

Кроме того, при оптимальным варианте реализации способа пластины из тугоплавких материалов шлифуются под углом 15-30 градусов в месте образования микромостика, при этом шлифовка осуществляется только с одной стороны плоскопараллельной пластины.

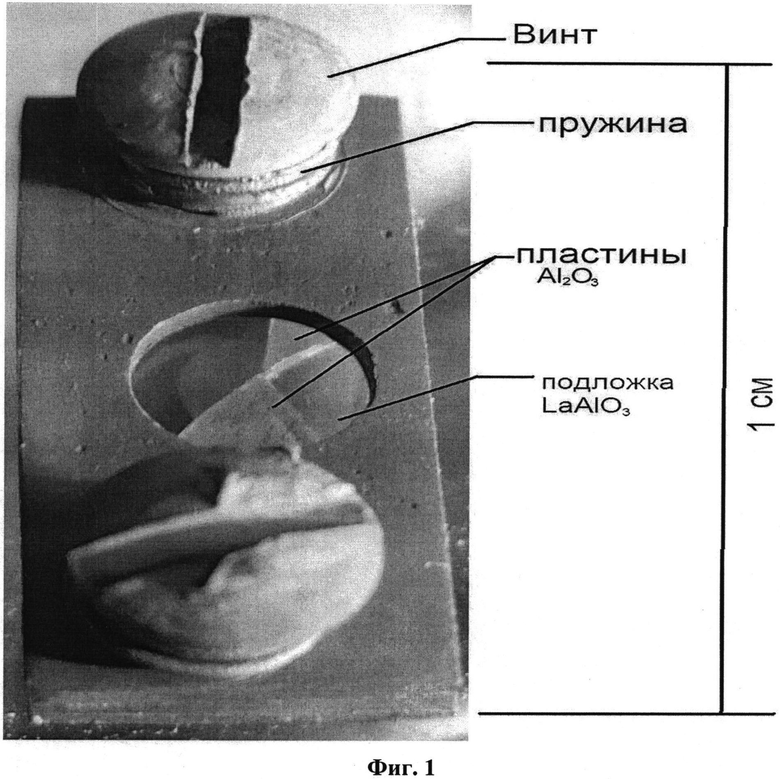

Заявляемый способ заключается в том, что на подложке непосредственно формируется готовый микромостик или микромостики в той области, где необходимо исследовать свойства сверхпроводящей пленки или изготовить джозефсоновский переход. Над подложкой в требуемом месте, на которую напыляется сверхпроводящая пленка, с помощью специального нихромового держателя закрепляются затеняющие заостренные тонкие пластинки из плавленого кварца или оксида алюминия, как показано на фиг.1. Между остриями пластин выставляется микрозазор, такой что при температуре напыления 800-840°C с учетом термического расширения материала он будет соответствовать требуемому размеру формируемого сверхпроводящего мостика (фиг.2). Чтобы свести к минимуму уход толщины и размера мостика, тонкие пластинки плавленого кварца или оксида алюминия шлифуются тонким абразивом как ножи под углом 15-30 градусов в месте образования микромостика. Шлифовка осуществляется только с одной стороны плоскопараллельной пластинки. При такой подготовке их очень легко выставлять на подложку под измерительным микроскопом.

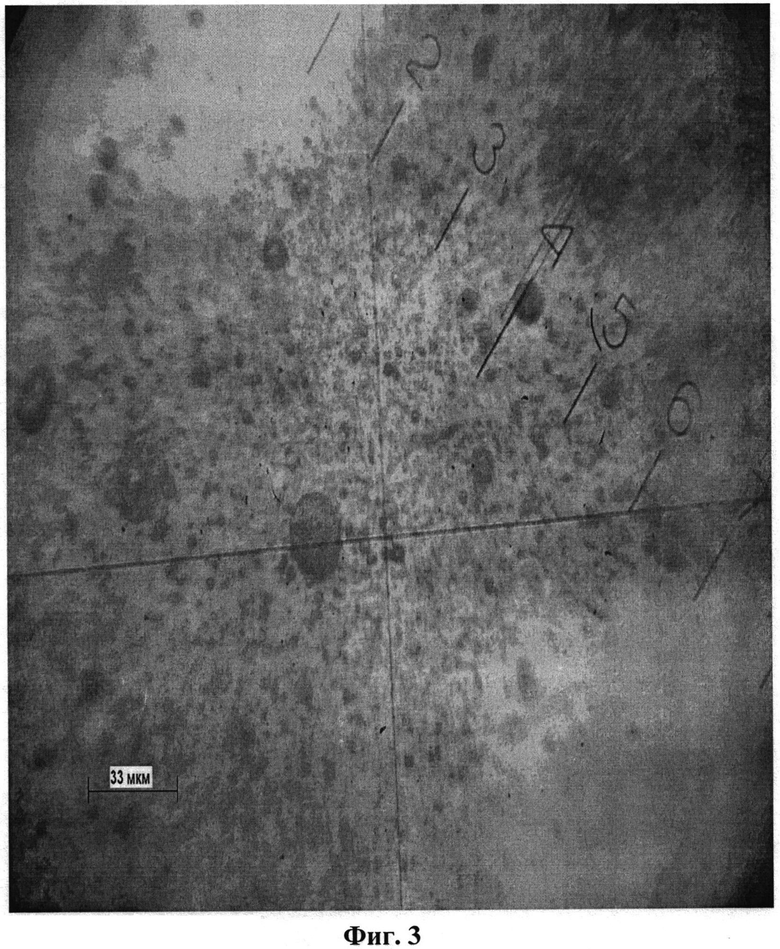

Способ позволяет формировать микромостики различной ширины от 2 мкм до 1 мм. Для примера на фиг.3-5 показаны фотографии микромостиков шириной 130, 40 и 15 мкм соответственно без ножевых шлифов.

Экспериментально обнаружено, что первичный зазор, выставленный между остриями пластин, оказывается больше, чем ширина сформированного микромостика, что связано с расширением материала экранирующих пластин при нагреве в печи вакуумной напылительной камеры, в результате чего зазор уменьшается. Такое термическое расширение пластин позволяет выращивать более узкие микромостики шириной порядка единиц микрометров.

Дополнительное расширение можно рассчитать по формуле

где α - температурный коэффициент теплового расширения; x0 - межатомное расстояние в положении равновесия; <x> - среднее межатомное расстояние при температуре T; g - коэффициент ангармоничности; β - коэффициент квазиупругой силы; kb - постоянная Больцмана.

В таблице 1 представлены коэффициенты линейного теплового расширения пластин монокристаллического и поликристаллического оксида алюминия.

α1 - коэффициент расширения вдоль главной оси симметрии кристалла;

α2 и α3 - коэффициенты расширения перпендикулярно главной оси.

Для исключения влияния анизотропии коэффициента линейного расширения целесообразно использовать изотропные платины Al2O3. Тогда для пластины длиной L0=1 мм при температуре в напылительной камере T=840°C и соответствующем коэффициенте линейного расширения α=8,4·10-6 град-1 дополнительное приращение длины пластины из поликристаллического оксида алюминия дает значение ΔL=αL0ΔT=6,9 мкм.

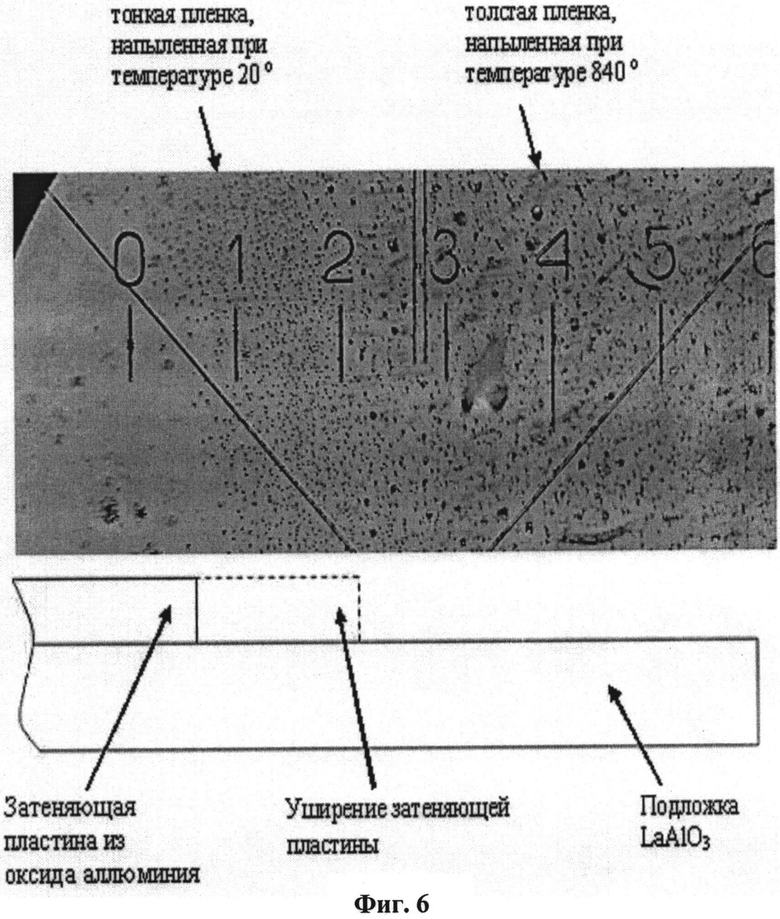

На фиг.6 показана микрофотография и разъясняющая схема, экспериментально подтверждающая уширение затеняющей пластиной. В эксперименте использовались изотропные пластинки оксида алюминия длиной 6 мм. Сначала производилось напыление тонкой пленки при температуре 20°C, а затем при температуре 840°C производилось дополнительное напыление толстой пленки. Различная толщина пленок позволяет визуализировать смещение границы затеняющей пластины в результате теплового расширения. На фиг.6 слева, между метками 1 и 2, находится тонкая пленка, напыленная при температуре 20°C, а справа от метки 2 находится толстая пленка, напыленная при температуре 840°C. Ширина полосы тонкой пленки, определяемая уширением затеняющей пластины из оксида алюминия, составляет около 40 мкм, что хорошо согласуется с расчетными данными.

Таким образом решается задача изобретения - улучшение: технологичности, воспроизводимости, точности - получения заданных размеров и параметров сверхпроводящих тонкопленочных микромостиков.

Изобретение относится к приборам с использованием сверхпроводимости, в частности к приборам с переходом между различными материалами с использованием эффекта Джозефсона. Указанный результат достигается тем, что предложен способ формирования тонкопленочных микромостиков, в котором наносят сверхпроводящий материал на подложку через маску, при этом в качестве маски используют пластины из тугоплавких материалов заданной геометрии, между остриями пластин при начальной фиксированной температуре T1 формируют величину первичного фиксированного зазора d1 и его геометрию, рассчитывают величину вторичного зазора, получаемой ширины микромостика d2 в зависимости от конечной фиксированной температуры T2 по формуле

d2=d1-{α1L1(T2-T1)+α2L2(T2-T1)}-α3{(L1+L2+d1)(T2-T1)},

где:

L1 - расстояние от линии фиксации первой пластины до зазора,

L2 - расстояние от линии фиксации второй пластины до зазора,

T1 - начальная фиксированная температура,

T2 - конечная фиксированная температура,

α1 - температурный коэффициент теплового расширения первой тугоплавкой пластины,

α2 - температурный коэффициент теплового расширения второй тугоплавкой пластины,

α3 - температурный коэффициент теплового расширения подложки, затем производят: нагрев, напыление или лазерную абляцию сверхпроводящего материала фиксированной длительности t и фиксированной энергии E, определяющих конечную фиксированную температуру T2. 1 з.п. ф-лы, 6 ил., 1 табл.

1. Способ формирования тонкопленочных микромостиков, в котором наносят сверхпроводящий материал на подложку через маску, отличающийся тем, что в качестве маски используют пластины из тугоплавких материалов заданной геометрии, между остриями пластин при начальной фиксированной температуре T1 формируют величину первичного фиксированного зазора d1 и его геометрию, рассчитывают величину вторичного зазора, получаемой ширины микромостика d2 в зависимости от конечной фиксированной температуры T2 по формуле

d2=d1-{α1L1(T2-T1)+α2L2(T2-T1)}-α3{(L1+L2+d1)(T2-T1)},

где:

L1 - расстояние от линии фиксации первой пластины до зазора,

L2 - расстояние от линии фиксации второй пластины до зазора,

T1 - начальная фиксированная температура,

T2 - конечная фиксированная температура,

α1 - температурный коэффициент теплового расширения первой тугоплавкой пластины,

α2 - температурный коэффициент теплового расширения второй тугоплавкой пластины,

α3 - температурный коэффициент теплового расширения подложки,

затем производят: нагрев, напыление или лазерную абляцию сверхпроводящего материала фиксированной длительности t и фиксированной энергии E, определяющих конечную фиксированную температуру T2.

2. Способ по п.1, отличающийся тем, что пластины из тугоплавких материалов шлифуются под углом 15-30 градусов в месте образования микромостика, при этом шлифовка осуществляется только с одной стороны плоскопараллельной пластины.

| JP 58102580 A 18.06.1983 | |||

| СПОСОБ ФОРМИРОВАНИЯ СВЕРХПРОВОДЯЩЕЙ ТОНКОЙ ПЛЕНКИ, ИМЕЮЩЕЙ ОБЛАСТИ С РАЗЛИЧНЫМИ ЗНАЧЕНИЯМИ ПЛОТНОСТИ КРИТИЧЕСКОГО ТОКА | 2008 |

|

RU2375789C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДЯЩЕГО ПЕРЕХОДА ДЖОЗЕФСОНА | 1997 |

|

RU2107358C1 |

| SU 1331382 A1 10.07.2000 | |||

Авторы

Даты

2015-05-10—Публикация

2013-12-26—Подача