Настоящее изобретение относится к электронной технике и может быть использовано в качестве прецизионного измерительного резистора либо первичного преобразователя температуры окружающей среды в различных отраслях народного хозяйства.

Прецизионные резисторы могут использоваться как элементы обратной связи усилительных и масштабирующих устройств, требующих высокой стабильности коэффициента передачи, в качестве образцовых мер сопротивления, коэффициента деления и т.д.

Для измерения температур используются терморезисторы, обладающие точными и высокостабильными ТКС, линейной зависимостью сопротивления от температуры, хорошей воспроизводимостью свойств и инертностью к воздействиям окружающей среды (см. , например, Левшина Е.С., Новицкий П.В. Электрические измерения физических величин: "Измерительные преобразователи". Учебное пособие для вузов. " Л.: Энергоатомиздат, Ленинградское отделение, 1983 г., - 320 с., с. 265).

Известен тонкопленочный резистор и способ его подгонки (см. патент США 4929923, кл. Н 01 С 1/012, В 23 К 26/00, ИСМ 12, 1991 г.), который предусматривает формирование на подложке первого резистора, имеющего первый участок из материала с первой величиной сопротивления и второй участок из другого материала со второй величиной сопротивления, значительно меньшей первой, и подгонки по меньшей мере выбранной области второго участка, чтобы увеличить общее сопротивление резистора в нужных пределах.

Недостатком известного способа изготовления тонкопленочного резистора является незначительный диапазон возможного изменения совокупного сопротивления структуры при подгоне путем изменения выбранной области второго участка, а также отсутствие возможности достижения необходимого значения ТКС в процессе подгонки.

Известен способ изготовления терморезистора (см. патент Японии 2 - 278002, кл. Н 01 С 7/04, 17/22, ИСМ 4, 1991 г.), по которому на одной стороне терморезистивной подложки формируют электроды, расположенные напротив друг друга, затем наносят слой стекла и проводят его спекание, после чего проводят подгонку величины сопротивления путем удаления части электрода.

Недостатком известного способа является отсутствие возможности подгонки ТКС терморезистора, изменения его сопротивления в широком диапазоне, увеличение переходного сопротивления: контактная площадка - терморезистивная подложка, в результате подгонки за счет изменения профиля контактной площадки.

Известен способ изготовления датчика температуры (см. патент США 5119538, кл. Н 01 С7/02, ИСМ 16, 1994 г.), заключающийся в формировании эталонного резистивного чувствительного элемента из металло-органического вещества, создание на изолирующей подложке двух контактных площадок, нанесение контактирующего с ними слоя металло-органического вещества и отжиг для получения резистивного датчика температуры, достаточно тонкого для лазерной подгонки его сопротивления, измерения сопротивления датчика при комбинированной температуре и лазерную подгонку резистора датчика до сопротивления, равного сопротивлению эталонного датчика при данной температуре.

Недостатком известного способа являются дополнительные технологические трудности, вызванные в связи с созданием эталонного резистивного чувствительного элемента, а также дополнительные производственные затраты, связанные с необходимостью периодической поверки эталонного элемента.

Кроме того известный способ не позволяет производить подгонку ТКС датчика температуры до требуемого номинального значения.

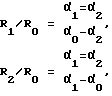

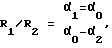

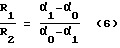

Наиболее близким, по мнению заявителя, к предлагаемому является способ изготовления тонкопленочного терморезистора по патенту РФ 2133514, кл. Н 01 С 17/22, 17/24, БИ 20, 1999 г.), включающий напыление на диэлектрическую подложку резистивного слоя, формирование примыкающих к одной из сторон диэлектрической подложки контактных площадок, формирование методом фотолитографии из резистивного слоя регулярной структуры зигзагообразной формы меандр с подгонычными перемычками, определение величины сопротивления резистивного слоя и подгонку до требуемой величины сопротивления выполнением заданного количества резов с последующим нанесением на резистивную тонкопленочную структуру защитного покрытия. Резистивную тонкопленочную структуру выполняют из двух материалов с различными удельными сопротивлениями и ТКС, а в месте соединения материалов и по краям формируют три контактные плозадки, расположенные по одной стороне диэлектрической подложки, причем крайние контактные площадки располагают в непосредственной близости. К каждой контактной площадке формируют электрический вывод, измерют значение сопротивления и ТКС между контактной площадкой, расположенной в месте соединения тонкопленочных материалов, и двумя остальными контактными площадками, а требуемые значения ТКС и полного сопротивления терморезистора находят из соотношений

R1 - сопротивления тонкопленочной структуры из первого материала;

R2 - сопротивления тонкопленочной структуры из второго материала;

R0 - требуемое полное сопротивление терморезистора;

α1 - ТКС тонкопленочной структуры из первого материала;

α2 - ТКС тонкопленочной структуры из второго материала;

α0 - требуемое значение ТКС терморезистора.

Производят подгонку сопртивлений R1 и R2 согласно расчетным соотношениям, удаляя соответствующие подгоночные перемычки, соединяют расположенные в непосредственной близости контактные площадки методом беспроизводной пайки, а один из электрически соединенных выводов удаляют.

Недостаток способа-прототипа состоит в том, что ввиду объективных ограничений номенлатуры тонкопленочных материалов и, как следствие, физических свойств, а также геометрических размеров тонкопленочных топологий, одновременная подгонка по номинальному сопротивлению и ТКС является достаточно сложно выполнимым алгоритмически процессом.

Аналог этого процесса можно привести на примере измерения емкости конденсатора или индуктивности катушки, где требуется для измерения мостом добиться равновесия сразу по двум параметрам: модулю и тангенсу угла потерь, что можно выполнить лишь путем последовательного приближения.

Все указанное ограничивает точность подгонки по двум параметрам, а также диапазон интегральных сопротивлений.

Сущность изобретения.

Целью настоящего изобретения является расширение диапазона требуемых интегральных сопротивлений, а также дальнейшее повышение точности интегрального сопротивления и ТКС с учетом объективных физических ограничений свойств и размеров.

Известно что сопротивление металлических и металлосилицидных пленок в достаточно широком диапазоне температур аппроксимируется линейной зависимостью

R(t) = R

где R0 * сопротивление при 0oC, α-ТКС

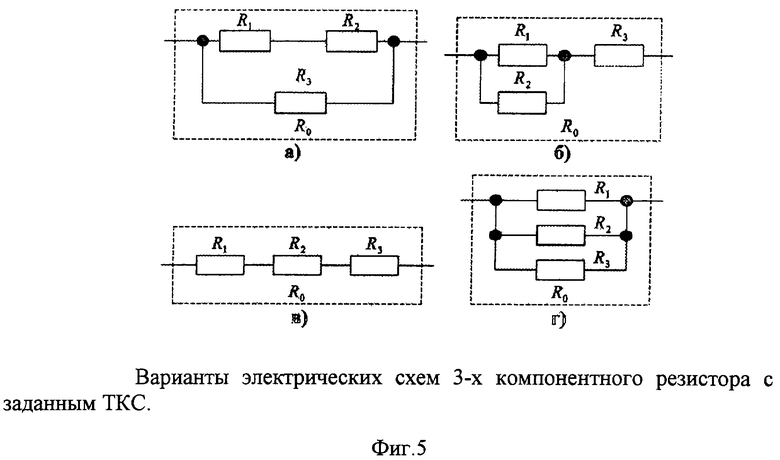

Пусть тонкопленочная структура выполнена из двух материалов с разными значениями удельного сопротивления и ТКС, а электрически представляет последовательное соединение сопротивлений разнородных пленок согласно фиг.1, поэтому

R0(1+α0t) = R1(1+α1t)+R2(1+α2t), (2)

где R0, α0 - сопротивление ТКС интегрального резистора;

R1, α1; R2, α2 - сопротивления и ТКС резистивных пленок из первого и второго материала.

Подставив в формулу (2) первоначальное значение полного сопротивления R0, получим:

(R1+R2)(1+α0t) = R1(1+α1t)+R2(1+α2t)

Раскрывая скобки и приведя подобные члены, получим, что

R1(α0-α1) = R2(α2-α0)

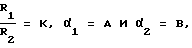

Или же:

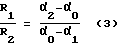

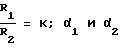

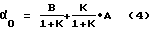

Пусть  некоторые константы А и В, подставив которые в уравнение (3) получим:

некоторые константы А и В, подставив которые в уравнение (3) получим:

Теперь предположим, что нужно сделать интегральные резистор с ТКС α0 = 0.

Подставив это значение в (4) получим требуемое для этого условие:

Условие (5) является кретерием подгонки ТКС интегрального резистора к значению равному нулю. Так как К>0, то условие (5) может быть выполнено лишь в том случае, когда ТКС первого и второго тонкопленочных материалов имеют разные знаки.

Предположим, например, что интегральный резистор выполняется из двух материалов: нихрома с удельным сопротивлением 300 Ом/□ и ТКС около 0,0045 1/oC и кермета К30С с удельным сопротивлением 30 кОм/□ и отрицательным ТКС равным -0,0004 1/oC.

При этом R1 выполнен из нихрома, а R2 из кермета. Тогда К≈0,1. А чтобы сопротивление из нихрома R1 составляло 10% от сопротивления из кермета R2, нужно с учетом удельного сопротивления материалов, на 10 квадратов нихрома один квадрат кермета.

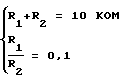

Если теперь требуется создать интегральное сопротивление R0=10 кОм, то

R0=R1+R2, К=0,1

Откуда R2= 9,1кОм; R1=0,9кОм, а количество квадратов пленки для реализации R2 и R1 определяем из формул R1 = n1•ρ1, где n1 - количество квадратов, ρ - удельное сопротивлени.

В данном случае n1=3; n2≈0,3.

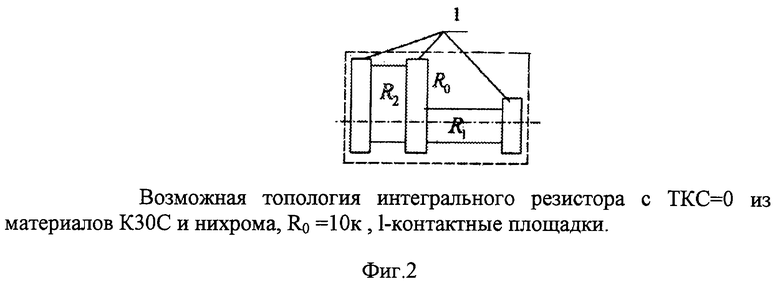

На фиг. 2 представлен вариант реализации топологии такого интегрального резистора, которая показывает, что соотношение квадратов n1 и n2 двух элементов такие, что не о какой топологии типа"змейка", например, речи быть не может.

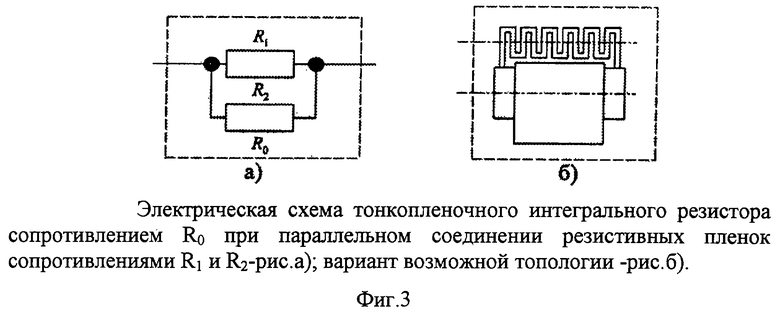

Предположим теперь, что интегральный резистор R0 выполнен из двух, резистивных материалов согласно параллельной схеме фиг.3а тогда после соответствующих преобразований, показанных в способе - прототипе, имеем:

Если теперь принять, как в предыдущем примере

где К, А, В - const, то получим:

а если требуется создать интегральный резистор с ТКС α0=0, то

Сравнивая (5) и (8) можно отметить, что пропорция (8) стала обратной по отношению к (5).

Для выполнения (8) в параллельной тонкопленочной структуре, с учетом удельного сопротивления разнородных тонкопленочных материалов из нихрома и кермета К30С требуется на 1000 □ нихрома и 1 □ K30C.

Вариант топологии такой структуры показан на фиг.3б, подогнать который под требуемое интегральное сопротивление R0 гораздо проще установив перемычки, например, на один из меандров "змейки", что не внесет существенного изменения сопротивления R0.

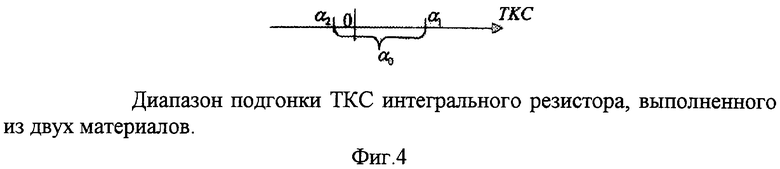

Как показывают формулы (3) и (6) ТКС интегрально резистора R0, выполненного как композиция из двух материалов с ТКС α1 и α2, будет в интервале между ними, как это изображено на фиг.4.

Это следует из условия справедливости формулы (3) и (6) лишь когда R1/R2>0.

Две исследованные схемы (последовательная и параллельная) дают два жестких соотношения (условия) подгонки α0 и в диапазоне α1÷α2, требующие реализации соответствующих топологий (для приведенного примера α0=0 интегрального резистора из нихрома и КЗОС - это либо 10 □ нихрома на 1 КЗОС, либо 1000 □ нихрома на 1 □ КЗОС).

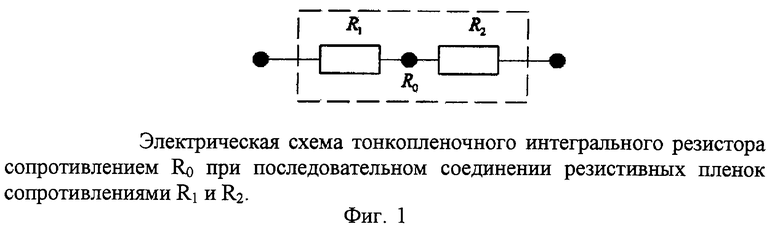

Чтобы выбрать любой другой вариант, необходимо либо использовать другие материалы, либо перейти к трехкомпонентной схеме согласно фиг.5.

Как уже отмечалось, рассмотренные двухкомпонентные структуры позволяют получить ТКС интегральной двухкомпонентной структуры α0, в диапазоне (фиг.4) α1-α2, т.е. создать как бы материал, параметры которого (ТКС -α01,01, и сопротивления R01) находились в области наиболее приемлемой для дальнейшего создания в рамках геометрии кристалла интегрального резистора с совокупными сопротивлениями, ТКС и топологией третьего элемента, наиболее удобной для окончательной подгонки. Следует отметить, что для заданного ТКС, отличного от нуля, совсем не обязательно, чтобы ТКС материалов были разного знака. Требуемый ТКС, согласно соотношениям и фиг. 4, будет находиться между α1 и α2.

Таким образом, требуемые жесткие ограничения (типа приведенных выше: 1000 □ нихрома на 1 □ КЗОС; 10 □ нихрома на 1 □ КЗОС) теряют смысл для трехкомпонентного интегрального резистора.

Предложенный способ позволяет создать в рамках ограниченных геометрических размеров на диэлектрической подложке тонкопленочной резистивной микросхемы топологические структуры, более близкие к оптимальным, снизить технологические затраты на подгонку и повысить точность основных параметров интегрального резистора: ТКС и интегрального сопротивления R0.

Таким образом, в отличие от прототипа, резистивную тонкопленочную структуру выполняют, как минимум, из двух материалов с различными удельными сопротивлениями и ТКС и, как минимум, из трех резистивных элементов, сначала соединяют два элемента последовательно или параллельно в зависимости от требуемого сопротивления интегрального резистора и его ТКС, а также от электрических свойств тонкопленочных материалов, причем соотношения между сопротивлениями и ТКС разных тонкопленочных резистивных элементов определяют из выражения R1/R2 = (α2-α01)/(α01-α1) для последовательного и R1/R2 = (α1-α01)/(α01-α2) для параллельного, где R1, R2 - сопротивления соответственно первого и второго резистивных тонкопленочных элементов, α1, α2 - ТКС соответственно первого и второго резистивных тонкопленочных элементов, α01 - ТКС совокупного резистора, состоящего из первого и второго тонкопленочных резистивных элементов, измеряют сопротивление R01 полученной параллельной либо последовательной структуры, а затем подключают параллельно либо последовательно третий резистивный элемент с подгоночными секциями и с сопротивлением R3 и ТКС - α3, измеряют интегральное сопротивление микросхемы и его ТКС - α0, а подгонку проводят, используя соотношения R01/R3 = (α3-α0)/(α0-α01) для последовательного соединения третьего резистивного элемента и R01/R3 = (α01-α0)/(α01-α3) при его параллельном подключении к совокупному резистору.

Перечень фигур чертежей.

На фиг. 1 представлена электрическая схема двухкомпонентного тонкопленочного интегрального резистора сопротивлением R0 при последовательном соединении резистивных пленок с сопротивлением R1 и R2.

На фиг.2 представлена возможная топология интегрального резистора, выполненного по схеме фиг.1 с ТКС=0 из тонкопленочных материалов кермета КЗОС и нихрома, при его сопротивлении R0=10 К. Позиция 1 - контактные площадки.

На фиг. 3 представлена электрическая схема вариант - а тонкопленочного интегрального резистора сопротивлением Ro при параллельном соединении резистивных пленок с сопротивлениями R1 и R2 и дан вариант - б возможной топологии для его ТКС, равного нулю, и тех же материалов, как для схемы на фиг.2.

На фиг.4 представлен диапазон α0 ТКС интегрального резистора, выполненного по двухкомпонентной структуре из 2 материалов с собственными ТКС α1 и α2.

На фиг. 5 представлены возможные варианты электрических схем трехкомпонентного интегрального резистора с заданным значением ТКС.

Сведения, подтверждающие возможность осуществления изобретения

Предложенный способ изготовления тонкопленочного резистора исследовался в рамках НИР по изделию ТРП1-1. Опытные образцы трехкомпонентных изделий прошли лабораторные испытания и исследованы на автоматизированной установке измерения относительной разности сопротивления и ТКС - УИЕ.НРЭ-110-044, при этом оказались более технологичны, чем непосредственно двухкомпонентные изделия типа ТРП1-1. А именно, требуют меньшее количество подгоночных шагов при достижении требуемой точности к заданным параметрам, а за счет более оптимальной топологии и всей технологической структуры отклонение ТКС от заданного значения во всем диапазоне рабочих температур - 60-200oС не превышало 1,5•10-51/oC.

Таким образом, приведенный сравнительный анализ и экспериментальные результаты подтверждают достижение технического эффекта, а предложенный способ изготовления по сравнению с прототипом и исследованными аналогами имеет ряд преимуществ, основным из которых является более высокая точность при меньшей сложности подгонки одновременно по двум параметрам: сопротивлению интегрального резистора и его ТКС, при ограничении в номенклатуре тонкопленочных материалов и геометрических параметрах кристаллов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО РЕЗИСТОРА | 2008 |

|

RU2374710C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОКОМПЕНСИРОВАННОГО ТЕНЗОРЕЗИСТОРА | 2003 |

|

RU2244970C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ТЕРМОРЕЗИСТОРА | 1996 |

|

RU2133514C1 |

| ТОНКОПЛЕНОЧНЫЙ ТЕРМОРЕЗИСТОР | 1995 |

|

RU2120679C1 |

| ПРЕЦИЗИОННЫЙ ТОНКОПЛЕНОЧНЫЙ РЕЗИСТОР | 2010 |

|

RU2421837C1 |

| ПРЕОБРАЗОВАТЕЛЬ "ТЕМПЕРАТУРА-НАПРЯЖЕНИЕ" | 2008 |

|

RU2374709C1 |

| Способ изготовления тонкопленочного резистора | 2018 |

|

RU2700592C1 |

| ТЕРМОСТАБИЛЬНАЯ ТОНКОПЛЕНОЧНАЯ МИКРОСХЕМА | 2000 |

|

RU2185007C2 |

| Комбинированная тонкоплёночная резистивная структура с температурной самокомпенсацией | 2022 |

|

RU2808452C1 |

| Способ изготовления тонкопленочного прецизионного резистора | 2022 |

|

RU2818204C1 |

Изобретение относится к электронной технике, в частности к тонкопленочной микроэлектронике. Способ изготовления тонкопленочного резистора включает напыление на диэлектрическую подложку резистивных слоев из разнородных тонкопленочных структур, формирование примыкающих к одной из сторон диэлектрической подложки контактных площадок, формирование методом фотолитографии резистивных элементов из разнородных тонкопленочных материалов, определение величины сопротивления тонкопленочных резистивных элементов, подгонку до требуемой величины сопротивления и ТКС интегрального резистора на основании расчетных соотношений между сопротивлениями разнородных тонкопленочных структур, их ТКС и ТКС интегрального резистора. Резистивную тонкопленочную структуру выполняют как минимум из двух материалов с различными удельными сопротивлениями и ТКС и как минимум из трех резистивных элементов; сначала соединяют два элемента последовательно или параллельно в зависимости от требуемого сопротивления интегрального резистора и его ТКС, а также от электрических свойств тонкопленочных материалов, причем соотношения между сопротивлениями и ТКС разных тонкопленочных резистивных элементов определяют из математических выражений, подключают параллельно либо последовательно третий резистивный элемент с подгоночными секциями и с параметрами R3 и ТКС-α3, измеряют интегральное сопротивление микросхемы и ее ТКС-αo, а подгонку проводят, используя соотношения R01/R3 = (α3-αo)/(αo-α01) для последовательного соединения третьего резистивного компонента и R01/R3 = (α01-αo)/(α01-α3) при его параллельном подключении к совокупному резистору. Техническим результатом является повышение точности интегрального сопротивления и ТКС при ограниченных номенклатуре тонкопленочных материалов, обладающих требуемыми электрофизическими свойствами, и геометрических параметрах кристаллов. 5 ил.

Способ изготовления тонкопленочного резистора, включающий напыление на диэлектрическую подложку резистивных слоев из разнородных тонкопленочных структур, формирование примыкающих к одной из сторон диэлектрической подложки контактных площадок, формирование методом фотолитографии резистивных элементов из разнородных тонкопленочных материалов, определение величины сопротивления тонкопленочных резистивных элементов, подгонку до требуемой величины сопротивления и ТКС интегрального резистора на основании расчетных соотношений между сопротивлениями разнородных тонкопленочных структур, их ТКС и ТКС интегрального резистора, отличающийся тем, что резистивную тонкопленочную структуру выполняют как минимум их двух материалов с различными удельными сопротивлениями и ТКС и как минимум из трех резистивных элементов, сначала соединяют два элемента последовательно или параллельно в зависимости от требуемого сопротивления интегрального резистора и его ТКС, а так же от электрических свойств тонкопленочных материалов, причем соотношения между сопротивлениями и ТКС разных тонкопленочных резистивных элементов определяют из выражения R1/R2 = (α2-α01)/(α01-α1) для последовательного соединения и R1/R2 = (α1-α01)/(α01-α2) для параллельного, где R1, R2 - сопротивления соответственно первого и второго резистивных тонкопленочных элементов, α1, α2 - ТКС соответственно первого и второго резистивных тонкопленочных элементов, α01 - ТКС совокупного резистора, состоящего из первого и второго тонкопленочных резистивных элементов, измеряют сопротивление R01 полученной параллельной либо последовательной структуры, а затем подключают параллельно либо последовательно третий резистивный элемент с подгоночными секциями и с параметрами R3 и ТКС α3, измеряют интегральное сопротивление микросхемы и ее ТКС α0, а подгонку проводят, используя соотношения R01/R3 = (α3-α0)/(α0-α01) для последовательного соединения третьего резистивного компонента и R01/R3 = (α01-α0)/(α01-α3) при его параллельном подключении к совокупному резистору.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ТЕРМОРЕЗИСТОРА | 1996 |

|

RU2133514C1 |

| US 5110538 А, 10.08.1990 | |||

| US 4929923 А, 26.05.1989. | |||

Авторы

Даты

2003-07-10—Публикация

2000-04-18—Подача