Изобретение относится к машиностроению и может быть использовано в приводных роликовых или втулочных цепях различных машин и механизмов, например цепях мотоциклов, буровых установок и др.

Известны пластины роликовых или втулочных цепей, выполненных по ГОСТ 13568-97 [1. ГОСТ 13568-97. Цепи приводные роликовые и втулочные. Общие технические условия]. Указанный стандарт определяет лишь основные размеры пластин (в частности, максимальную ширину), не устанавливая соотношения между основными и другими размерами, влияющими на напряженно-деформированное состояние пластин и, в конечном счете, на долговечность работы цепи.

Известны также пластины роликовых или втулочных цепей, выполненных по ГОСТ 21834-87 [2. ГОСТ 21834-87. Цепи приводные роликовые повышенной прочности и точности. Технические условия]. Указанный стандарт также определяет лишь основные размеры пластин (в частности, максимальную ширину и толщину пластин), не устанавливая соотношения между основными и другими размерами, влияющими на напряженно-деформированное состояние пластин и, в конечном счете, на долговечность работы цепи.

Наиболее близкой к предлагаемому решению, выбранной в качестве прототипа, является пластина звена приводной роликовой или втулочной цепи, исполненная по всей толщине в виде криволинейного профиля, у которого оконечные части расположены оппозитно относительно поперечной оси профиля и очерчены дугами окружностей. Центральная часть профиля с минимальной шириной на поперечной оси профиля с обеих противоположных его сторон очерчена также дугами окружностей, плавно сопряженных с дугами окружностей оконечных частей, и содержит два круглых отверстия, расположенных на продольной оси профиля на расстоянии друг от друга, равном шагу цепи, причем центры отверстий расположены в центрах дуг окружностей оконечных частей профиля [3. Ивашков, И.И. Пластинчатые цепи. Конструирование и расчет / И.И. Ивашков. - М.: ГНТИ маш. лит., 1960. - 264 с.].

Недостатком известного решения [3] является то, что профиль пластины выполняется с учетом только соотношения между максимальной шириной пластины и диаметром отверстий в пластине и между максимальной шириной пластины и ее толщиной без учета влияния на сопротивление усталости пластины, значений шага цепи и минимальной ширины пластины. В силу этого увеличиваются металлоемкость цепи, динамические нагрузки в эксплуатации, снижается нагрузочная способность цепи при переменных нагрузках, уменьшаются диапазон возможных рабочих скоростей при эксплуатации цепи и долговечность цепи.

Цель изобретения - улучшение технико-эксплуатационных характеристик цепи.

Технический результат, который может быть получен при использовании устройства, - увеличение срока службы цепи без увеличения материалоемкости, обеспечение функционирования цепи при увеличении тягового усилия (нагрузок) и/или скорости, повышение надежности цепной передачи за счет повышения сопротивления усталости пластин (за счет снижения концентрации напряжений в опасных сечениях).

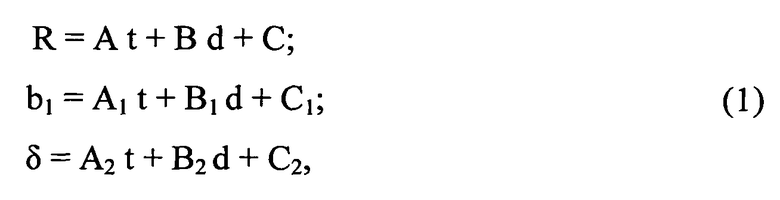

Для реализации цели изобретения и достижения указанного технического результата в известной пластине звена приводной роликовой или втулочной цепи [3], исполненной по всей толщине в виде криволинейного профиля, у которого оконечные части расположены оппозитно относительно поперечной оси профиля и очерчены дугами окружностей, центральная часть профиля с минимальной шириной на поперечной оси профиля с обеих противоположных его сторон очерчена также дугами окружностей, плавно сопряженных с дугами окружностей оконечных частей, и содержит два круглых отверстия, расположенных на продольной оси профиля на расстоянии друг от друга, равном шагу цепи, причем центры отверстий расположены в центрах дуг окружностей оконечных частей профиля. Размеры радиусов дуг окружностей оконечных частей профиля, минимальной ширины профиля, толщины пластины и диаметра отверстий в пластине выполнены удовлетворяющими соотношениям (1):

где: R - радиус дуги окружности оконечной части профиля;

t - шаг цепи;

d - диаметр отверстий в пластине;

А, В и С - коэффициенты для соотношения R (равны соответственно (0,415), (-0,080) и (0,365) - для пластин внутренних звеньев цепи и (-0,260), (2,500) и (-2,845) - для пластин наружных звеньев цепи);

b1 - минимальная ширина пластины;

А1, В1 и С1 - коэффициенты для соотношения b1 (равны соответственно (1,240), (-2,130) и (5,640) - для пластин внутренних звеньев цепи и (-0,130), (1,230) и (4,190) - для пластин наружных звеньев цепи);

δ - толщина пластины;

А2, В2 и С2 - коэффициенты для соотношения δ (равны соответственно (-0,230), (0,740) и (0,180) - для пластин внутренних звеньев цепи и (-0,030), (0,310) и (0,530) - для пластин наружных звеньев цепи).

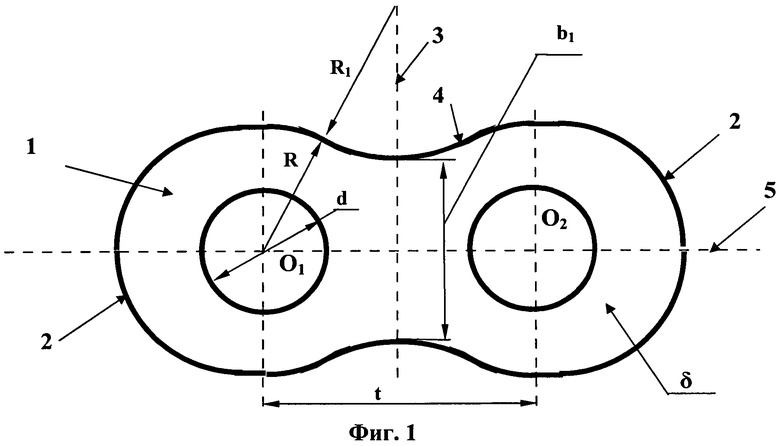

На фиг.1 приведено схематичное изображение пластины звена роликовой или втулочной цепи. Пластина 1 звена приводной цепи выполнена по всей толщине δ пластины в виде криволинейного профиля, у которого оконечные части 2 расположены оппозитно относительно поперечной оси 3 профиля и очерчены дугами окружностей с радиусом R, центральная часть 4 профиля с минимальной шириной b1 на поперечной оси 3 профиля с обеих противоположных его сторон очерчена также дугами окружностей с радиусом R1, плавно сопряженных с дугами окружностей оконечных частей 2, и содержит два круглых отверстия с диаметром d, расположенных на продольной оси 5 профиля на расстоянии друг от друга, равном шагу t цепи, причем центры O1 и O2 отверстий расположены в центрах дуг окружностей оконечных частей 2 профиля.

Эффективность предложенного решения обоснована проведением серии экспериментов (750 опытов) и расчетов и сравнением характеристик пластин с профилем по известному решению [3] и по предлагаемому решению.

При оценке сопротивления усталости конструкции производят оценку ее напряженно-деформированного состояния, причем основным критерием рациональности конструкции выступает уровень максимальных напряжений либо коэффициент концентрации напряжений в опасном сечении.

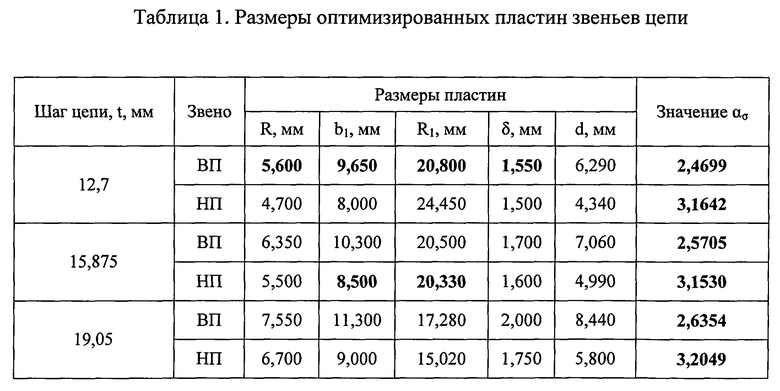

Определение параметров напряженно-деформированного состояния пластин цепей в экспериментах осуществлялось на основе математического моделирования методом конечных элементов (МКЭ), используемым при решении различных инженерных задач [4. Норри Д., де Фриз Ж. Введение в метод конечных элементов: Пер. с англ. - М.: Мир, 1981. - 304 с], с применением универсальной САЕ-системы «ANSYS». Разработанная для этих целей параметрическая модель представляет собой комбинацию конечно-элементных моделей наружного звена цепи и двух ее внутренних звеньев. В результате оптимизации пластин внутренних (ВП) и наружных (НП) звеньев приводных цепей получены размеры пластин цепей с шагом 12,7 мм, 15,875 мм и 19,05 мм и значения коэффициентов концентрации напряжений ασ в опасных сечениях пластин (табл.1):

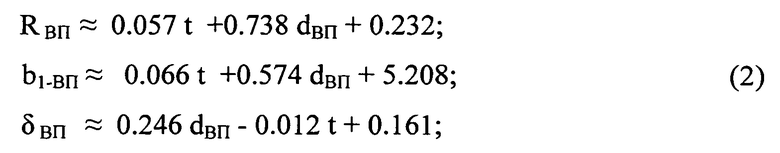

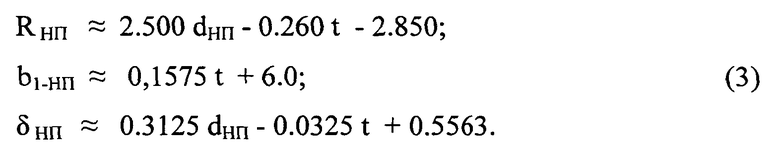

Установлено, что в оптимизированных пластинах размеры удовлетворяют соотношениям (2, 3):

- для пластин внутренних звеньев (ВП):

- для пластин наружных звеньев (НП):

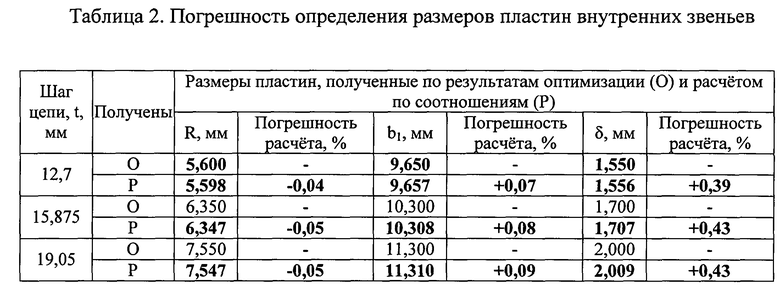

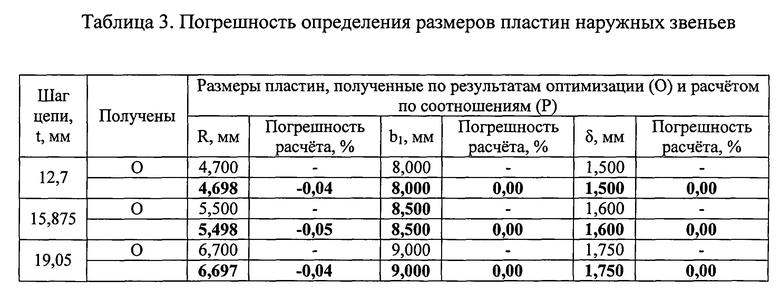

Погрешность определения размеров по указанным соотношениям (2, 3) лежит в пределах 0,5% и приведена в Таблицах 2 и 3.

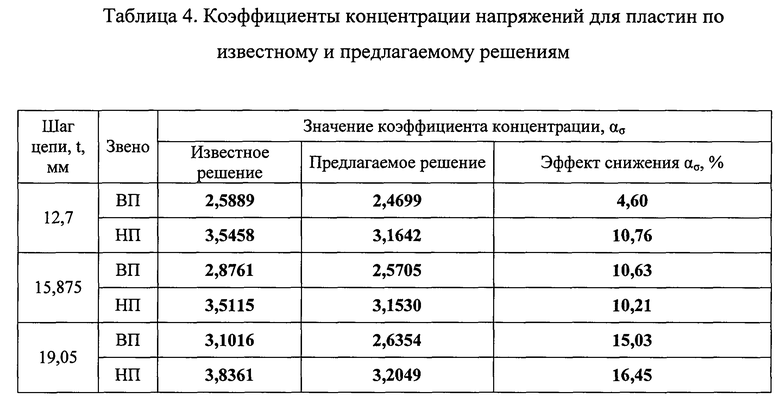

Известному решению [3] удовлетворяют профили пластин приводных цепей по ГОСТ 13568-97 [1], в которых среднее значение отношения максимальной ширины пластины 2R к диаметру d отверстий в пластине равно 2,19 и среднее значение отношения максимальной ширины пластины 2R к толщине δ пластины равно 7,1 (в интервале значений, рекомендованных в работе [3]). Для предлагаемых пластин цепей определены значения коэффициента концентрации напряжений, приведенные в Таблице 4.

Как следует из данных Таблицы 4, уменьшение значения коэффициента концентрации ασ в пластинах по предлагаемому решению лежит в пределах от 4,60% до 16,45% в зависимости от шага цепи и типа пластины. Среднее значение эффекта составляет 11,28%. Таким образом, разрушающая нагрузка по пределу выносливости (сопротивлению усталости) материала пластин по предлагаемому решению может быть увеличена на 10…12%.

Список использованной литературы

1. ГОСТ 13568-97. Цепи приводные роликовые и втулочные. Общие технические условия.

2. ГОСТ 21834-87. Цепи приводные роликовые повышенной прочности и точности. Технические условия.

3. Ивашков И.И. Пластинчатые цепи. Конструирование и расчет / И.И. Ивашков. - М.: ГНТИ маш. лит., 1960. - 264 с.

4. Норри Д., де Фриз Ж. Введение в метод конечных элементов: Пер. с англ. - М.: Мир, 1981. - 304 с.

5. Патент на изобретение RU 2402706 С1, МПК F16G 13/06. Пластина роликовой или втулочной цепи / Кузюков В.Ф., Кузюкова Л.Л., Лазарев А.А. - 19.06.2009.

6. Патент на полезную модель RU 130889 U1, МПК B21L 11/14. Пластинчатая цепь (варианты) / Баженов В.А., Бондаренко А.Л., Крывый П.Д., Михайлов М.Ю. - 01.11.2012.

7. Патент на изобретение RU 2490530 С2, МПК F16G 13/06. Пластинчатая цепь / Усов А.С., Усова Е.В. - 21.09.2009.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАСТИНА ЗВЕНА ПРИВОДНОЙ РОЛИКОВОЙ ЦЕПИ | 2014 |

|

RU2581998C1 |

| ПЛАСТИНА РОЛИКОВОЙ ИЛИ ВТУЛОЧНОЙ ЦЕПИ | 2009 |

|

RU2402706C1 |

| ПРИВОДНАЯ РОЛИКОВАЯ ЦЕПЬ С ШАРНИРАМИ КАЧЕНИЯ | 2009 |

|

RU2450184C2 |

| ЦЕПЬ ПРИВОДНАЯ ПЛАСТИНЧАТАЯ, ИМЕЮЩАЯ ОТКРЫТЫЕ ШАРНИРЫ КАЧЕНИЯ С ЦИЛИНДРИЧЕСКОЙ ФОРМОЙ ЭЛЕМЕНТА ЗАЦЕПЛЕНИЯ | 2009 |

|

RU2472049C2 |

| МНОГОРЯДНАЯ ПРИВОДНАЯ РОЛИКОВАЯ ЦЕПЬ | 2020 |

|

RU2749176C1 |

| Исходный производящий контур инструмента для формирования зубьев звездочек | 2020 |

|

RU2748001C1 |

| ЦЕПЬ ПРИВОДНАЯ ПЛАСТИНЧАТАЯ, ИМЕЮЩАЯ ШАРНИРЫ КАЧЕНИЯ С ШАРЖИРОВАННЫМИ ПОВЕРХНОСТЯМИ | 2009 |

|

RU2472050C2 |

| Многорядная приводная роликовая цепь | 2023 |

|

RU2815563C1 |

| Приводная пластинчатая цепь | 2019 |

|

RU2714413C1 |

| ПЛАСТИНЧАТАЯ ЦЕПЬ | 2009 |

|

RU2490530C2 |

Пластина звена приводной роликовой или втулочной цепи выполнена по всей толщине в виде криволинейного профиля, у которого оконечные части расположены оппозитно относительно поперечной оси профиля и очерчены дугами окружностей. Центральная часть профиля с минимальной шириной на поперечной оси профиля с обеих противоположных его сторон очерчена дугами окружностей, плавно сопряженных с дугами окружностей оконечных частей, и содержит два круглых отверстия, расположенных на продольной оси профиля на расстоянии друг от друга, равном шагу цепи. Центры отверстий расположены в центрах дуг окружностей оконечных частей профиля и находятся в соотношении от размеров радиусов дуг окружностей оконечных частей профиля, минимальной ширины профиля, толщины пластины и диаметра отверстий в пластине. Обеспечивается повышение сопротивления усталости пластины звена приводной цепи. 4 табл., 1 ил.

Пластина звена приводной роликовой или втулочной цепи, исполненная по всей толщине в виде криволинейного профиля, у которого оконечные части расположены оппозитно относительно поперечной оси профиля и очерчены дугами окружностей, а центральная часть профиля с минимальной шириной на поперечной оси профиля с обеих противоположных его сторон очерчена также дугами окружностей, плавно сопряженных с дугами окружностей оконечных частей, и содержит два круглых отверстия, расположенных на продольной оси профиля на расстоянии друг от друга, равном шагу цепи, причем центры отверстий расположены в центрах дуг окружностей оконечных частей профиля, отличающаяся тем, что с целью повышения сопротивления усталости пластины размеры радиусов дуг окружностей оконечных частей профиля, минимальной ширины профиля, толщины пластины и диаметра отверстий в пластине выполнены удовлетворяющими соотношениям:

R=At+Bd+C;

b1=A1t+B1d+C1;

δ=A2t+B2d+C2,

где: R - радиус дуги окружности оконечной части профиля;

t - шаг цепи;

d - диаметр отверстий в пластине;

А, В и С - коэффициенты для соотношения R (равны соответственно (0,415), (- 0,080) и (0,365) - для пластин внутренних звеньев цепи и (-0,260), (2,500) и (-2,845) - для пластин наружных звеньев цепи);

b1 - минимальная ширина пластины;

А1, В1 и C1 - коэффициенты для соотношения b1 (равны соответственно (1,240), (-2,130) и (5,640) - для пластин внутренних звеньев цепи и (-0,130), (1,230) и (4,190) - для пластин наружных звеньев цепи);

δ - толщина пластины;

А2, В2 и С2 - коэффициенты для соотношения δ (равны соответственно (-0,230), (0,740) и (0,180) - для пластин внутренних звеньев цепи и (-0,030), (0,310) и (0,530) - для пластин наружных звеньев цепи).

| Звено втулочно-роликовой цепи | 1986 |

|

SU1330369A1 |

| US 20070049438 A1, 01.03.2007; | |||

| DE 20103706 U1, 04.07.2002 | |||

Авторы

Даты

2015-05-10—Публикация

2014-03-03—Подача