Изобретение относится к машиностроению и может быть использовано при изготовлении высокоскоростных и скоростных цепных передачах.

Известно, что формирование профиля зубьев звездочек приводных роликовых цепей с числом зубьев z ≥ 9, методом обката осуществляется инструментом, исходный производящий контур венцов звездочек соответствует параметрам, приведенным в справочнике [Анурьев В.И. Справочник конструктора-машиностроителя. В 3-х т. Т.2. - 5-е изд., перераб. и доп. - М.:Машиностроение, 1980.-559с.,ил., стр.424, табл. 19]. При этом, угол профиля зуба звездочки, определяющий силу удара шарнира цепи о зуб, в момент входа в зацепление, соответствует

Недостатком указанного устройства является значительная ударная нагрузка обусловленная углом профиля.

Техническим результатом предлагаемого исходного производящего контура инструмента для формирования зубьев звездочек является снижение ударных нагрузок на 8-14%, повышение качество рабочего зацепления цепи.

Указанный технический результат достигается тем, что исходный производящий контур инструмента для формирования зубьев звездочек скоростных и высокоскоростных цепных передач методом обката, с целью уменьшения угла профиля зуба, обусловливающего снижение ударных нагрузок, радиус головки зуба инструмента r1, радиус выпуклости зуба r2, радиус дуги ножки зуба r3, вписанный угол выпуклости зуба определены из соотношений:

r1 = 0,503 dr;

r2 = 1,0 dr;

r3 = 1,2 Рц;

вписанный угол выпуклости зуба - 15°,

где dr - диаметр ролика цепи;

Рц - шаг цепи.

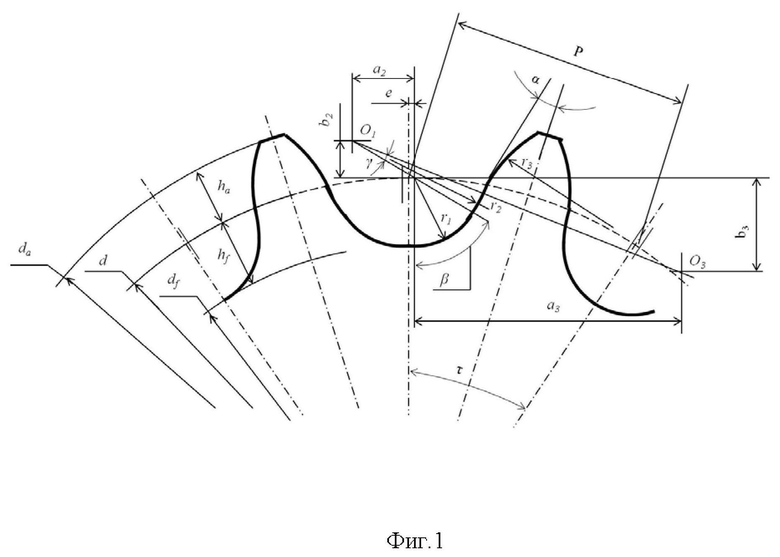

На фиг. 1 изображен профиль зубьев звездочек скоростных и высокоскоростных цепных передач.

На фиг. 2 изображен профиль исходного производящего контура инструмента для формирования зубьев звездочек.

Сила удара шарниров цепи о зубья звездочки определяются:

где mпр - эквивалентная сосредоточенная масса цепи, приведенная к точке удара;

Спр - приведенная жесткость соударяющихся систем;

Vу - скорость удара, направленная по нормали к поверхностям соударяющихся тел.

Нормальную составляющую скорости удара принято определять по зависимости [Воробьев Н.В. Цепные передачи. - М.: Машиностроение, 1968. - 252 с]:

где ω - угловая скорость звездочки, рад/с;

Р - шаг цепи, мм,

ξ - коэффициент скорости удара, являющийся функцией геометрических параметров звездочки,

здесь τ - угловой шаг зубьев звездочки, τ = 360°/z;

z - число зубьев звездочки;

α - угол профиля зуба.

Сопротивление усталости элементов цепи (пластин, роликов, втулок) присуще в основном скоростным и высокоскоростным передачам. Сопротивление усталости определяется уровнем действующих на детали цепи нагрузок. У высокоскоростных передач значительное влияние оказывают дополнительные динамические нагрузки, превосходящие полезную, обусловленные соударением шарниров цепи с зубьями звездочки в момент их входа в зацепление [Раскин Р.М., Кронгауз В.С., Кин Ю.Б. Цепные передачи буровых установок. - М.: Недра, 1972. 168 с].

Значение минимально допустимого значения угла профиля зуба звездочки из условий обеспечения свободного входа и выхода шарниров цепи из зацепления и обеспечения оптимального распределения нагрузки между зубьями звездочки эффективно участвующих в передаче рабочей нагрузки скоростных и высокоскоростных цепных передач, работающих в условиях непрерывной смазки (масляная ванна, циркуляционная подача смазочного материала), может быть уменьшено.

На основе проведенных исследований по определению оптимальных параметров профиля зубьев звездочек для скоростных и высокоскоростных цепных передач, работающих в закрытых условиях при условии обеспечения достаточной смазки предложен соответствующий профиль [Лисицкий И.И. Звездочка цепной передачи. Авторское свидетельство № 1525380, 1 августа 1989г.] с параметрами, приведенными в таблице 1 и на фиг. 1.

Оптимизация параметров профиля проводилась по ряду условий:

- обеспечение свободного входа шарниров цепи в зацепления с зубьями ведущей и ведомой звездочек и их выхода из зацеплений;

- обеспечение распределения передаваемой полезной нагрузки между зубьями, находящимися в зацеплении с шарнирами цепи;

- возможность осуществления зубоформирования венцов звездочек с числом зубьев z ≥ 9 прогрессивными способами, в том числе методом обката.

Предлагаемый исходный производящий контур инструмента для формирования зубьев звездочек цепных передач с параметрами исходного производящего контура представленного на фигуре 2 и в таблице 2. обеспечивает получение угла профиля зуба

Таким образом, предлагаемый исходный производящий контур инструмента для формирования зубьев позволяет уменьшить уровень шума при работе звездочек цепных передач, увеличить КПД на 3 % и снизить энергозатраты.

Таблица 1 - Параметры профиля зубьев звездочек для скоростных и высокоскоростных цепных передач

ГОСТ 21834.

Таблица 2 - Параметры исходного производящего контура для формирования зубьев звездочек скоростных и высокоскоростных цепных передач

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕПЬ ПРИВОДНАЯ ПЛАСТИНЧАТАЯ, ИМЕЮЩАЯ ОТКРЫТЫЕ ШАРНИРЫ КАЧЕНИЯ С ЦИЛИНДРИЧЕСКОЙ ФОРМОЙ ЭЛЕМЕНТА ЗАЦЕПЛЕНИЯ | 2009 |

|

RU2472049C2 |

| ЦЕПЬ ПРИВОДНАЯ ПЛАСТИНЧАТАЯ, ИМЕЮЩАЯ ШАРНИРЫ КАЧЕНИЯ С ШАРЖИРОВАННЫМИ ПОВЕРХНОСТЯМИ | 2009 |

|

RU2472050C2 |

| Звездочка цепной передачи | 1987 |

|

SU1525380A1 |

| Цепная передача | 1990 |

|

SU1728556A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭВОЛЬВЕНТНЫХ ЗВЕЗДОЧЕК | 1997 |

|

RU2110374C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭВОЛЬВЕНТНЫХ ЗВЕЗДОЧЕК ДЛЯ ЗУБЧАТЫХ ЦЕПЕЙ | 2006 |

|

RU2314900C1 |

| ПРИВОДНАЯ РОЛИКОВАЯ ЦЕПЬ С ШАРНИРАМИ КАЧЕНИЯ | 2009 |

|

RU2450184C2 |

| Цепь двустороннего зацепления | 1983 |

|

SU1176115A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭВОЛЬВЕНТНЫХ ЗВЕЗДОЧЕК | 2003 |

|

RU2243068C1 |

| КОСОЗУБАЯ ЗУБЧАТАЯ ПЕРЕДАЧА | 2002 |

|

RU2222738C1 |

Изобретение относится к области машиностроения. Исходный производящий контур для формирования зубьев звездочек скоростных и высокоскоростных цепных передач методом обката имеет радиус головки зуба инструмента r1, радиус выпуклости зуба r2, радиус дуги ножки зуба r3, вписанный угол выпуклости зуба определены из соотношений: r1 = 0,503 dr; r2 = 1,0 dr; r3 = 1,2 Рц; вписанный угол выпуклости зуба - 15º, где dr - диаметр ролика цепи; Рц - шаг цепи. Обеспечивается снижение ударных нагрузок при работе цепной передачи, а также повышение качества рабочего зацепления цепи. 2 ил., 2 табл.

Исходный производящий контур для формирования зубьев звездочек скоростных и высокоскоростных цепных передач методом обката, отличающийся тем, что с целью уменьшения угла профиля зуба, обусловливающего снижение ударных нагрузок, радиус головки зуба инструмента r1, радиус выпуклости зуба r2, радиус дуги ножки зуба r3, вписанный угол выпуклости зуба определены из соотношений:

r1 = 0,503 dr;

r2 = 1,0 dr;

r3 = 1,2 Рц;

вписанный угол выпуклости зуба - 15º,

где dr - диаметр ролика цепи;

Рц - шаг цепи.

| Звездочка цепной передачи | 1987 |

|

SU1525380A1 |

| ЗУБЧАТАЯ ПЕРЕДАЧА И ПРОИЗВОДЯЩИЙ ИСХОДНЫЙ КОНТУР ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2093740C1 |

| DE 10208531 A1, 04.09.2003 | |||

| US 3267763 A1, 23.08.1966. | |||

Авторы

Даты

2021-05-18—Публикация

2020-10-16—Подача