Изобретение относится к способам компримирования и адсорбционной осушки газов и может найти применение в различных отраслях промышленности для получения сжатого газа, осушенного до температуры точки росы минус 70°С и ниже.

Известен способ осушки сжатого газа [RU 2182513, МПК B01D 53/26, опубл. 20.05.2002 г.], включающий его компримирование, пропускание сжатого газа (компрессата) через два поочередно работающих на осушку адсорбера, периодически переключаемых с режима осушки на режим регенерации, которую осуществляют путем нагрева адсорбера и удаления десорбированных компонентов, причем после предварительного нагрева адсорбера до 150-170°С в закрытом состоянии десорбированные компоненты удаляют из адсорбента путем периодического сообщения адсорбера с атмосферой импульсами, а нагрев продолжают до достижения температуры адсорбера 360-380°С, после чего адсорбер охлаждают.

Недостатками известного способа являются:

- отсутствие предварительного охлаждения компрессата с выделением и удалением конденсата водяного пара увеличивает необходимый объем загрузки адсорбента и металлоемкость оборудования,

- сброс в атмосферу газа и десорбируемых компонентов делает нецелесообразным или невозможным использование способа для осушки горючих, ядовитых и т.п. газов, являющихся потенциальными загрязнителями атмосферы,

- необходимость нагрева адсорбера до высокой температуры, что увеличивает энергоемкость способа и приводит к большой продолжительности охлаждения адсорбера, что требует увеличения объема загрузки адсорбента и металлоемкости оборудования.

Наиболее близка по технической сущности к заявляемому изобретению установка для осушки сжатого газа и способ, осуществляемый с помощью этой установки [RU 2403952, МПК B01D 53/26, опубл. 20.11.2010 г.], который включает компримирование газа с получением горячего сжатого газа (компрессата), его охлаждение и пропускание через резервуары высокого давления (адсорберы), каждый из которых содержит, по меньшей мере, два слоя влагопоглотителя (адсорбента), причем первый слой адсорбента образован из водостойкого материала, а второй слой образован из материала, который не обязательно является водостойким, причем при осушке охлажденный компрессат пропускают сначала через первый слой адсорбента, затем через второй слой адсорбента и получают осушенный сжатый газ. Затем адсорбент регенерируют, причем на первом этапе, с целью десорбции части адсорбированной воды за счет теплоты сжатия, через первый слой адсорбента пропускают компрессат, который затем охлаждают и осушают. На втором этапе через второй слой адсорбента и затем через первый слой адсорбента пропускают сжатый газ, при этом получают газ регенерации, насыщенный парами воды, который сбрасывают в атмосферу. В качестве сжатого газа используют часть осушенного сжатого газа, которую при необходимости предварительно нагревают и расширяют (дросселируют до давления второго этапа регенерации). После достижения температуры в регенерируемом адсорбере заданного значения адсорбер охлаждают до температуры адсорбции, и далее он может быть переключен на осушку газа. В атмосферу также сбрасывают газ, образующийся при снижении давления в регенерируемом адсорбере до давления второго этапа регенерации.

Недостатками известного способа являются:

- сброс в атмосферу части газа и десорбируемых компонентов делает нецелесообразным или невозможным использование способа для осушки горючих, ядовитых и т.п. газов, являющихся потенциальными загрязнителями атмосферы,

- отсутствие вывода конденсата, образующегося при охлаждении компрессата, приводит к его попаданию в рабочий адсорбер, что увеличивает требуемый объем загрузки адсорбента и металлоемкость оборудования,

- пропускание всего потока компрессата через слой регенерируемого адсорбента приводит к его прогреву с высокой скоростью, что создает при десорбции паров воды внутренние механические напряжения в гранулах адсорбента, приводит к их разрушению и снижению срока службы адсорбента.

Задачей изобретения является осушка газа, содержащего компоненты, являющиеся потенциальными загрязнителями атмосферы, снижение объема загрузки адсорбента и увеличение срока его службы.

При реализации изобретения в качестве технического результата достигается:

- осушка газа, содержащего компоненты, являющиеся потенциальными загрязнителями атмосферы, за счет рециркуляции газа регенерации на одну из ступеней компримирования,

- снижение объема загрузки адсорбента за счет вывода с установки конденсата по мере его образования,

- увеличение срока службы адсорбента за счет его прогрева компрессатом с регулируемой скоростью путем подачи части компрессата на прогрев адсорбента.

Указанный технический результат достигается тем, что в известном способе, включающем компримирование газа с получением компрессата, его осушку путем охлаждения и пропускания через по меньшей мере два слоя адсорбента с получением осушенного сжатого газа и последующую регенерацию адсорбента, на первом этапе которой через первый слой адсорбента пропускают компрессат, который затем направляют на охлаждение и осушку, на втором этапе последовательно через второй и первый слой адсорбента пропускают предварительно дросселированную часть осушенного сжатого газа с получением газа регенерации, а после завершения регенерации адсорбент охлаждают, особенность заключается в том, что таз компримируют совместно с газом регенерации, рециркулируемым на одну из ступеней компримирования, в первом слое используют адсорбент с температурой регенерации, более низкой, чем температура компрессата, например композитный адсорбент, во втором слое используют адсорбент с более высокой температурой регенерации, например цеолит, на первом этапе регенерации через первый слой адсорбента пропускают по меньшей мере часть компрессата, который затем смешивают с остальной частью компрессата, охлаждают и сепарируют с получением конденсата и газа сепарации, который далее направляют на осушку, а на втором этапе регенерации осуществляют нагрев второго слоя адсорбента до температуры его регенерации.

Нагрев второго слоя адсорбента на втором этапе регенерации целесообразно производить с помощью теплоносителя или нагрева электрическим током или микроволновым излучением.

Для углубления регенерации адсорбента давление второго этапа регенерации целесообразно поддерживать ниже, чем давление ступени компримирования, на которую рециркулируют газ регенерации, например, за счет эжектирования газа регенерации частью компрессата.

В предлагаемом способе компримирование газа совместно с рециркулируемым газом регенерации позволяет исключить выброс части осушаемого газа и десорбируемых компонентов в атмосферу и даст возможность осушать газ, содержащий компоненты, являющиеся потенциальными загрязнителями атмосферы.

Применение в первом слое адсорбента с относительно высокой емкостью и с температурой регенерации, более низкой, чем температура компрессата, позволяет удалять основную часть влаги из осушаемого газа без использования сторонних источников тепла. Применение во втором слое адсорбента с высокой температурой регенерации и, соответственно, с высокой константой адсорбции паров воды при температуре адсорбции позволяет осуществить глубокую осушку сжатого газа с использованием минимального количества адсорбента второго слоя и регенерировать его с минимальным расходом тепла со стороны.

Пропускание через адсорбент на первом этапе регенерации по меньшей мере части компрессата позволяет прогревать адсорбент с регулируемой скоростью, что замедляет разрушение гранул адсорбента и продлевает срок его службы.

Сепарация охлажденного компрессата с получением конденсата позволяет предотвратить его попадание в рабочий адсорбер и уменьшить объем загрузки катализатора и снизить металлоемкость оборудования.

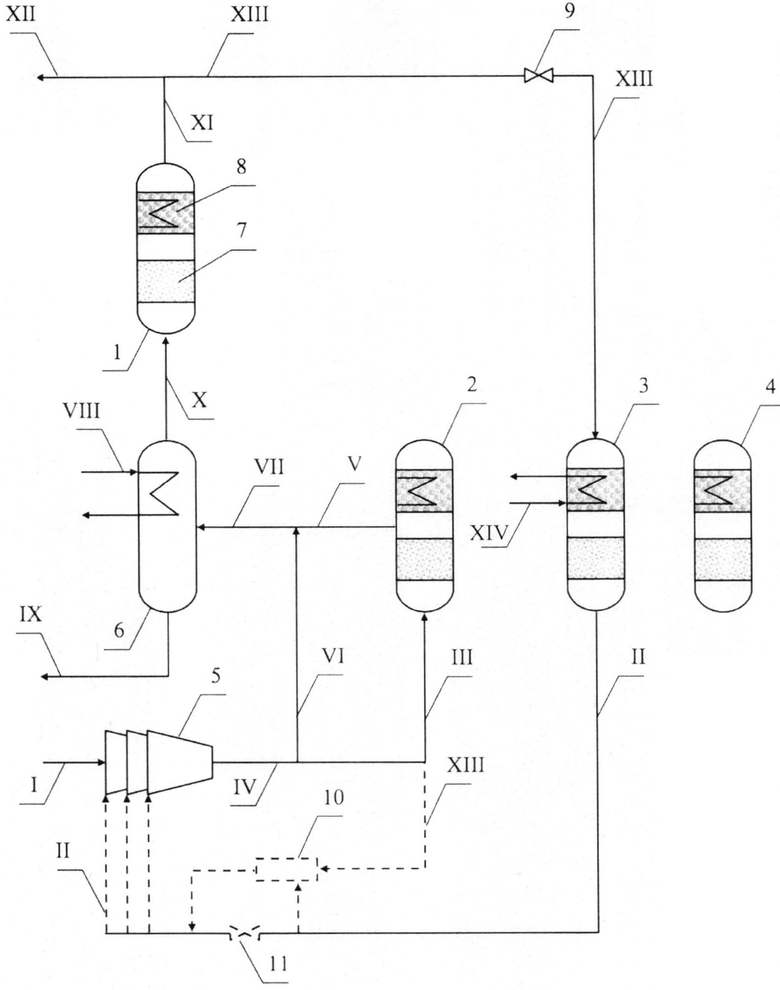

Предлагаемый способ осуществляют следующим образом. Для обеспечения непрерывности процесса осушку осуществляют по меньшей мере в двух адсорберах, по меньшей мере один из которых находится на стадии адсорбции (адсорбер 1), а другие (также по меньшей мере один) находятся на стадии регенерации (условно показаны адсорберы 2, 3, 4, находящиеся на первой, второй стадии и на охлаждении, соответственно). Газ (I) сжимают компрессором 5 (условно показан трехступенчатый компрессор), на одну из ступеней которого подают газ регенерации (II) - показано пунктиром. По меньшей мере часть (III) полученного горячего компрессата (IV) подают в качестве десорбирующего агента в адсорбер 2 (условно показана подача прямым током), находящийся на первом этапе регенерации, из которого выводят часть компрессата (V), обогащенную парами десорбированной воды, смешивают с остальной частью компрессата (VI), а полученную смесь (VII) направляют в устройство 6 для охлаждения и сепарации - условно показан дефлегматор, охлаждаемый хладагентом (VIII), из которого выводят конденсат (IX) и газ сепарации (X). Последний подают прямым током в адсорбер 1, находящийся в стадии адсорбции, где последовательно пропускают через первый 7 и второй 8 слои адсорбентов, выводят осушенный сжатый газ (XI), основную часть которого (XII) направляют потребителю, а другую часть (XIII) дросселируют на устройстве 9 и обратным током подают в адсорбер 3, находящийся на втором этапе регенерации, где последовательно пропускают через нагреваемый второй слой адсорбента - условно показан косвенный нагрев теплоносителем (XIV), и через первый слой адсорбента. Газ регенерации (II), содержащий остаточные нары воды, выводят и рециркулируют на одну из ступеней компрессора 5. После прогрева второго слоя адсорбента до температуры его регенерации и окончания стадии регенерации адсорбер 4 охлаждают. При необходимости второй этап регенерации осуществляют при давлении, более низком, чем давление ступени компрессора, на которую рециркулируют газ регенерации (II), для чего последний дополнительно сжимают в устройстве 10, например, путем эжектирования частью компрессата (XIV) при закрытом клапане 11 - показано пунктиром на чертеже.

Переключение адсорбера 1, находящегося на стадии адсорбции, на первый этап регенерации (адсорбер 2) осуществляют после проскока паров воды в осушенный сжатый газ, переключение адсорбера 2 на второй этап регенерации (адсорбер 3) осуществляют после прогрева первого слоя адсорбента до температуры его регенерации, переключение адсорбера 3 в режим охлаждения (адсорбер 4) осуществляют после прогрева второго слоя адсорбента до температуры его регенерации. Охлаждение адсорбера 4 осуществляют за счет теплообмена с окружающей средой или с хладагентом или с осушенным сжатым газом, который в этом случае дополнительно охлаждают (на схеме не показано).

Сущность изобретения иллюстрируется следующим примером.

900 нм3/час природного газа с давлением 0,6 МПа и с температурой точки росы по воде минус 20°С смешивают с 1,5 нм3/час газа регенерации, сжимают трехступенчатым компрессором до 20,0 МПа с получением компрессата с температурой 120°С, 50-150 нм3/час которого прямотоком пропускают через слой композитного адсорбента с алюмооксидной матрицей, модифицированной хлоридом кальция, в адсорбере, находящемся на первом этапе регенерации, обеспечивая нагрев адсорбента со скоростью 25±5°С/час, смешивают с остальной частью компрессата и охлаждают в дефлегматоре до 40°С с получением 0,68 кг/сут водного конденсата и газа сепарации, который осушают в адсорбере, находящемся на стадии адсорбции, и получают осушенный сжатый газ с температурой точки росы минус 77°С. После прогрева первого слоя адсорбента до 115°С на втором этапе регенерации в адсорбер противотоком подают 1,5 нм3/час осушенного сжатого газа, дросселированного до 0,6 МПа, пропускают его последовательно через слой цеолита NaA, нагреваемый с помощью электрического тока, и затем через слой композитного адсорбента выводят газ регенерации и направляют его на первую ступень компрессора. После прогрева слоя цеолита до 280°С регенерацию прекращают, адсорбер охлаждают и переводят в режим ожидания. Продолжительность цикла адсорбции с загрузкой 1,0 кг композитного адсорбента и 0,1 кг цеолита составила 48 часов. Расчетный срок службы адсорбентов (до образования 1% масс. пылевидного адсорбента) составил 40000 часов.

Способ по прототипу не позволяет осушать природный газ из-за нежелательности сброса его в атмосферу. При осушке воздуха в аналогичных условиях потребовалась бы загрузка около 9,2 кг композитного адсорбента из-за необходимости повторной адсорбции конденсата, выделившегося в устройстве охлаждения. Расчетный срок службы адсорбента составил 16000 часов.

Таким образом, предлагаемый способ позволяет осушать газы, содержащие компоненты, являющиеся потенциальными загрязнителями атмосферы, снизить объем загрузки адсорбента, увеличить срок его службы и может быть использовано в нефтегазовой, химической, металлургической, а также других отраслях промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЖАТОГО ОСУШЕННОГО ГАЗА | 2014 |

|

RU2549845C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЖАТОГО ОСУШЕННОГО ГАЗА | 2015 |

|

RU2600345C1 |

| СПОСОБ ГЛУБОКОЙ ОСУШКИ ГАЗА | 2014 |

|

RU2564808C1 |

| СПОСОБ ГЛУБОКОЙ ОСУШКИ ГАЗА (ВАРИАНТЫ) | 2014 |

|

RU2568210C1 |

| СПОСОБ ОСУШКИ СЖАТОГО ГАЗА | 2014 |

|

RU2568704C1 |

| УСТРОЙСТВО ДЛЯ ОСУШКИ ГАЗОВ И СПОСОБ ОСУШКИ ГАЗОВ | 2012 |

|

RU2504424C1 |

| СПОСОБ ОСУШКИ ГОРЮЧИХ ГАЗОВ | 2014 |

|

RU2565169C1 |

| СПОСОБ ОСУШКИ И ОЧИСТКИ ПРИРОДНЫХ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2497573C1 |

| СПОСОБ ОСУШКИ ГОРЮЧИХ ГАЗОВ | 2014 |

|

RU2564285C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНЕРТНОЙ ГАЗОВОЙ СРЕДЫ | 2013 |

|

RU2530134C1 |

Изобретение относится к способу компримирования и адсорбционной осушки газов и может найти применение в различных отраслях промышленности для получения глубоко осушенного сжатого газа. Способ включает компримирование газа в многоступенчатом компрессоре совместно с газом регенерации, рециркулируемым на одну из ступеней компримирования, с получением компрессата, пропускание части компрессата в качестве десорбирующего агента через первый слой адсорбента в адсорбере, находящемся на первом этапе регенерации, который затем смешивают с остальной частью компрессата, смесь охлаждают, сепарируют и отправляют на осушку в адсорбер, находящийся в стадии адсорбции, пропуская газ через первый и второй слои адсорбентов, с получением осушенного сжатого газа, при этом в первом слое используют адсорбент с температурой регенерации, более низкой, чем температура компрессата, а во втором слое используют адсорбент с более высокой температурой регенерации, основную часть которого направляют потребителю, а другую часть дросселируют и подают в адсорбер, находящийся на втором этапе регенерации, пропуская газ последовательно через второй, нагреваемый до температуры его регенерации, и первый слои адсорбентов, с получением газа регенерации. После прогрева второго слоя адсорбента и окончания стадии регенерации адсорбер охлаждают. Изобретение обеспечивает эффективную осушку газа, снижение объема загрузки адсорбента и увеличение срока его службы. 2 з.п. ф - лы, 1 ил.

1. Способ получения глубоко осушенного сжатого газа, включающий компримирование газа с получением компрессата, его осушку путем охлаждения и пропускания через по меньшей мере два слоя адсорбента с получением осушенного сжатого газа и последующую регенерацию адсорбента, на первом этапе которой через первый слой адсорбента пропускают компрессат, который затем направляют на охлаждение и осушку, на втором этапе последовательно через второй и первый слои адсорбента пропускают предварительно дросселированную часть осушенного сжатого газа с получением газа регенерации, а после завершения регенерации адсорбент охлаждают, отличающийся тем, что газ компримируют совместно с газом регенерации, рециркулируемым на одну из ступеней компримирования, в первом слое используют адсорбент с температурой регенерации, более низкой, чем температура компрессата, во втором слое используют адсорбент с более высокой температурой регенерации, на первом этапе регенерации через первый слой адсорбента пропускают по меньшей мере часть компрессата, который затем смешивают с остальной частью компрессата, охлаждают и сепарируют с получением конденсата и газа сепарации, который далее направляют на осушку, а на втором этапе регенерации осуществляют нагрев второго слоя адсорбента до температуры его регенерации.

2. Способ по п.1, отличающийся тем, что нагрев второго слоя адсорбента на втором этапе регенерации осуществляют с помощью теплоносителя или нагрева электрическим током или микроволновым излучением.

3. Способ по пп.1 и 2, отличающийся тем, что давление второго этапа регенерации ниже, чем давление ступени компримирования, на которую рециркулируют газ регенерации, например, за счет эжектирования газа регенерации частью компрессата.

| УСТАНОВКА ДЛЯ ОСУШКИ СЖАТОГО ГАЗА И СПОСОБ, ОСУЩЕСТВЛЯЕМЫЙ С ПОМОЩЬЮ ЭТОЙ УСТАНОВКИ | 2007 |

|

RU2403952C2 |

| СПОСОБ ОСУШКИ СЖАТОГО ГАЗА | 2001 |

|

RU2182513C1 |

| УСТРОЙСТВО ДЛЯ ОСУШКИ СЖАТОГО ГАЗА | 2000 |

|

RU2165786C1 |

| УСТРОЙСТВО для очистки, шлифовки и ПОЛИРОВКИ листовых МАТЕРИАЛОВ | 0 |

|

SU212101A1 |

Авторы

Даты

2015-05-27—Публикация

2014-02-25—Подача