Изобретение относится к подготовке природного и попутного нефтяного газа, в частности к способам и устройствам адсорбционной осушки и очистки от углеводородов С5+, и может найти применение в нефтегазовой, нефте- и газоперерабатывающей, а также нефтехимической промышленности.

Известен способ адсорбционной осушки природного газа [Патент РФ №2063792, МПК B01D 53/26, опубл. 20.07.1996] и описанное в нем устройство, состоящее из сепаратора газа, двух адсорберов аксиального типа, заполненных силикагелем в качестве адсорбента, компрессора, печи нагрева газа, холодильника воздушного охлаждения и сепаратора газа регенерации, трубопроводов очищенного газа, газа регенерации, охлаждающего газа и запорно-регулирующей арматуры.

Очищаемый газ сепарируют с выделением капельной влаги и механических примесей в сепараторе очищаемого газа, подают в один из двух адсорберов с аксиальным вводом газа, где газ проходит через слой силикагеля, который адсорбирует пары воды, и выводят в линию осушенного газа. Гидравлическое сопротивление адсорберов составляет от 0,03 до 1,0 МПа. При этом во втором адсорбере одновременно осуществляют регенерацию силикагеля путем продувки нагретым газом, для чего продувочный газ отбирают компрессором из линии осушенного газа, подают в печь огневого нагрева, где нагревают до 180-200°С, и далее обратным током подают в адсорбер, в котором горячий продувочный газ нагревает силикагель и десорбирует пары воды. Продувочный газ в смеси с парами воды (газ регенерации) охлаждают до 50°С в холодильнике воздушного охлаждения, отделяют выделившийся при этом конденсат в сепараторе газа регенерации и подают в линию очищаемого газа перед сепаратором очищаемого газа. Охлаждение силикагеля проводят неосушенным газом, осуществляя его циркуляцию в течение 3-4 часов. При этом ухудшения качества осушки газа не происходит, т.к. не нагретый влажный газ при охлаждении проходит в адсорбере слой регенерированного силикагеля и до выхода из него очищается прежде, чем попасть в поток осушенного газа.

Недостатками известного способа осушки природного газа является повышенный расход электроэнергии для привода компрессора сжатия продувочного газа (количество которого составляет обычно от 2 до 15% от объема очищаемого газа). Кроме того, способ предусматривает расход значительного количества топлива в печи огневого нагрева для нагрева продувочного газа, а продукты, образующиеся при пламенном сжигании топлива, загрязняют атмосферу.

Недостатком используемого устройства является большое число единиц оборудования, а также большая продолжительность стадии регенерации и охлаждения адсорбента по времени. Кроме того, использование адсорберов с аксиальным вводом очищаемого газа обусловливает высокое гидравлическое сопротивление устройства. Предусматривается также использование печи огневого нагрева, относящейся к оборудованию высокой степени пожаровзрывобезопасности.

Известен способ осушки и очистки природных газов [Патент РФ №2447929, МПК B01D 53/26, B01D 53/04, B01J 20/08, B01J 20/10, опубл. 20.04.2012], который включает контактирование природных газов с комбинированным слоем адсорбентов, состоящим из последовательно расположенных по ходу природного газа адсорбента-осушителя на основе оксида алюминия и мелкопористого силикагеля, и последующую регенерацию очищенным газом мелкопористого силикагеля и адсорбента-осушителя. В качестве мелкопористого силикагеля используют модифицированный мелкопористый силикагель, содержащий в своем составе 0,01-0,5 масс.% соединений углерода. Контактирование природных газов с адсорбентом-осушителем и мелкопористым силикагелем осуществляют при соотношении адсорбента-осушителя к мелкопористому силикагелю, равном 5-20% об. от общей загрузки комбинированного слоя адсорбентов.

Однако используемые адсорбенты имеют низкую динамическую емкость по воде (до 9,5% масс.) и углеводородам С6+ (до 8,8% масс.), а способ не предусматривает очистку от углеводородов С5+.

Наиболее близок к предлагаемому изобретению по технической сущности способ осушки и очистки углеводородных газов от меркаптанов и сероводорода [Патент РФ №2213085, МПК С07С 7/12, опубл. 27.09.2003] путем последовательного контактирования с силикагелем и синтетическим цеолитом (двухступенчатой адсорбцией) с последующей регенерацией насыщенных цеолита и адсорбента при температуре 180-220°С противотоком очищенного углеводородного газа, причем перед нагревом очищенного углеводородного газа в нагревателе его предварительно нагревают за счет охлаждения регенерированного адсорбента, а также выделения конденсата. Кроме того, описано устройство, состоящее из четырех одно- или двухсекционных адсорберов аксиального типа, рекуперационного теплообменника, печи нагрева газа, холодильника и сепаратора газа регенерации, трубопроводов сырьевого газа, товарного газа, газа регенерации, охлаждающего газа.

Недостатками известного способа осушки и очистки газа является низкий выход товарного газа вследствие потерь газа регенерации (количество которого составляет обычно от 2 до 15% от объема очищаемого газа), поскольку способ не предусматривает его рециркуляцию, необходимость дополнительных стадий для очистки и утилизации газа регенерации, а также невысокая динамическая емкость предлагаемых адсорбентов по углеводородам и воде. Отсутствие стадии предварительной сепарации очищаемого газа от капельной жидкости и механических примесей будет приводить к быстрому загрязнению адсорбента, снижению его сорбционной емкости и необходимости частой замены адсорбента. Кроме того, осуществление способа требует значительного расхода топлива в печи огневого нагрева для нагрева продувочного газа, а продукты, образующиеся при пламенном сжигании топлива, загрязняют атмосферу.

Устройство, реализующее известный способ, характеризуется высокой металлоемкостью из-за большого числа единиц оборудования, и в то же время недостаточной функциональностью из-за отсутствия оборудования, необходимого для предотвращения потерь газа регенерации. Кроме того, использование адсорберов с аксиальным вводом очищаемого газа обусловливает высокое гидравлическое сопротивление устройства. Отсутствие сепаратора очищаемого газа будет приводить к быстрому загрязнению и необходимости частой замены адсорбента. Предусматривается также использование печи огневого нагрева, относящейся к оборудованию высокой степени пожаровзрывобезопасности.

Задачей изобретения является повышение выхода товарного газа, снижение энергоемкости процесса, а также расширение ассортимента топлива и уменьшение количества выбросов вредных веществ и парниковых газов в атмосферу, упрощение устройства, снижение его материалоемкости и пожаровзрывобезопасности.

Технический результат, достигаемый при осуществлении изобретения:

- повышение выхода товарного газа за счет рециркуляции газа регенерации в поток очищаемого газа,

- уменьшение энергоемкости процесса за счет применения более эффективных адсорбентов, снижения расхода продувочного газа, а также использования адсорберов с радиальным вводом очищаемого газа со встроенными теплообменными элементами, размещенными в слое адсорбентов,

- уменьшение количества выбросов вредных веществ и парниковых газов в атмосферу за счет уменьшения расхода топлива на нагрев адсорбента и использования каталитического сжигания (окисления) топлива в нагревателе,

- упрощение устройства за счет исключения из состава оборудования рекуперативного теплообменника, сепаратора газа регенерации, а также сокращения количества адсорберов,

- снижение материалоемкости устройства путем уменьшения количества единиц оборудования и снижения объема адсорберов за счет использования более эффективных адсорбентов,

- снижение пожаровзрывобезопасности устройства за счет использования каталитического нагревателя взамен печи огневого нагрева продувочного газа.

Указанный технический результат достигается тем, что в способе осушки и очистки природных газов, включающем двухступенчатую адсорбцию паров воды и тяжелых углеводородов, регенерацию адсорбента при повышенной температуре обратным током осушенного газа, выделение конденсата, при этом очищаемый газ предварительно сепарируют от капельной жидкости и механических примесей, в качестве адсорбентов используют синтетический углеродный адсорбент и адсорбент композитного типа, последовательно осуществляют адсорбцию тяжелых углеводородов на синтетическом углеродном адсорбенте и паров воды на адсорбенте композитного типа при одновременном косвенном охлаждении адсорбентов хладоагентом до температуры адсорбции, но не выше 50°С и не ниже температуры замерзания воды или температуры гидратообразования, регенерацию осуществляют при пониженном давлении путем косвенного нагрева адсорбентов теплоносителем до температуры регенерации 80-150°С, и отдува десорбирующихся паров осушенным газом, подаваемым в количестве от 0,1% до 2,0% к расходу очищаемого газа, газ регенерации рециркулируют в поток очищаемого газа с помощью жидкостно-кольцевого насоса с использованием конденсата водяного пара в качестве рабочей жидкости, а регенерированные адсорбенты охлаждают путем косвенного охлаждения хладоагентом до температуры адсорбции. При этом в качестве хладоагента используют, например, атмосферный воздух, а в качестве теплоносителя, например, атмосферный воздух, нагретый с помощью каталитического нагревателя воздуха прямым смешением продуктов окисления углеводородного конденсата или осушенного газа с атмосферным воздухом.

Предварительная сепарация очищаемого газа от капельной жидкости и механических примесей позволяет предотвратить загрязнение и увеличить срок службы адсорбентов.

Применение синтетического углеродного адсорбента, например, типа "сибунит", относящегося к классу углерод-углеродных композиционных материалов, сочетающему преимущества как графита (химическая стабильность и механическая прочность), так и активных углей (высокая удельная поверхность и адсорбционная емкость), обеспечивает высокую статическую и, особенно, динамическую емкость адсорбента при сорбции тяжелых углеводородов за счет высокого объема мезопор и узкого регулируемого распределения пор по размерам. Так, динамическая емкость сибунита по гептану вдвое превышает динамическую емкость адсорбента, использованного в известном способе.

Применение адсорбента композитного типа, содержащего до 30% масс. хлорида кальция, нанесенного на пористую матрицу оксида алюминия, алюмосиликата или углеродного материала, обеспечивает необходимую степень осушки при температуре адсорбции до 50°С и при температуре регенерации, не превышающей 80-150°С, что позволяет сократить продолжительность стадий регенерации и охлаждения адсорбента, снизить загрузку адсорбента и материалоемкость устройства. Адсорбент имеет динамическую емкость по парам воды, более чем в три раза превышающую динамическую емкость адсорбента, использованного в известном способе.

Кроме того, применение адсорбента композитного типа позволяет после регенерации отдуть десорбированные пары воды из свободного объема адсорбера за счет подачи небольшого объема продувочного газа, что возможно только при использовании композитных адсорбентов, чье осушающее действие, в отличие от цеолита, силикагеля, окиси алюминия и пр., основано не на физической адсорбции паров воды на поверхности пористой матрицы, а на образовании кристаллогидратов солями металла, размещенных в пористой матрице. Образование кристаллогидратов солей при температуре адсорбции обеспечивает высокую степень осушки газа, поскольку давление паров воды над поверхностью кристаллогидрата не зависит от его доли в составе адсорбента, а регенерация композитного адсорбента происходит при температуре обратимого разложения кристаллогидрата с образованием сухой соли (в данном случае - хлорида кальция) при температуре не более 80-100°С. Выделившиеся пары воды необходимо лишь вытеснить из свободного пространства адсорбера, для чего не требуется большой расход продувочного газа, в отличие от известного метода, где большие расходы продувочного газа требуются для физической десорбции паров воды с поверхности пористой матрицы. При необходимости увеличения глубины осушки температура регенерации может быть увеличена до 150°С, что позволяет включить в процесс осушки пористую матрицу адсорбента.

Нагрев адсорбента при десорбции ниже 80°С не обеспечивает разложение кристаллогидратов хлорида кальция в адсорбенте, а нагрев выше 150°С не дает какого-либо технологического эффекта, увеличивая только энергозатраты на осушку газа. Подачи продувочного газа в количестве от 0,1 до 2,0% позволяет эффективно вытеснить пары воды из свободного пространства адсорбера, увеличение подачи продувочного газа нецелесообразна, поскольку не дает какого-либо технологического эффекта.

Последовательное осуществление адсорбции тяжелых углеводородов и паров воды позволяет при регенерации обратным током очищенного газа при повышенной температуре направить десорбированные пары воды в секцию адсорбера, заполненную синтетическим углеродным адсорбентом, и тем самым интенсифицировать десорбцию углеводородов за счет снижения их парциального давления и конкурентной адсорбции.

Проведение адсорбции при одновременном косвенном охлаждении адсорбентов хладоагентом до температуры адсорбции, но не выше 50°С и не ниже температуры замерзания воды или температуры гидратообразования, позволяет проводить адсорбцию в наиболее благоприятных условиях, при максимально возможной емкости адсорбентов, предотвращая разогрев адсорбента в результате выделения теплоты адсорбции, что снижает загрузку адсорбента и металлоемкость оборудования.

Регенерацию осуществляют при пониженном давлении путем косвенного нагрева адсорбентов теплоносителем до температуры регенерации 80-150°С и отдува десорбированных паров очищенным газом, подаваемым в количестве от 0,1% до 2,0% к расходу очищаемого газа позволяет провести глубокую регенерацию адсорбентов при минимальном расходе продувочного газа, что обеспечивает высокую степень очистки газа. Оптимальный расход газа на десорбцию зависит от химического состава очищаемого газа, однако в любом случае подача на десорбцию менее 0,1% очищенного газа может привести к недостаточной регенерации адсорбента и понижению степени очистки, а увеличение подачи на десорбцию сверх 2% не увеличивает глубину регенерации адсорбента и не увеличивает степень очистки газа. Небольшой расход газа на десорбцию также позволяет не применять рекуперационный теплообменник и уменьшить металлоемкость оборудования.

Рециркуляция газа регенерации в поток очищаемого газа с помощью жидкостно-кольцевого насоса с использованием конденсата водяного пара в качестве рабочей жидкости позволяет, во-первых, увеличить выход товарного газа за счет предотвращения его потерь с газом регенерации, а во-вторых, дает возможность проводить регенерацию при пониженном давлении вплоть до 5-15 кПа в соответствии с характеристиками выбранного насоса и давлением очищаемого газа, и, в-третьих, исключить из процесса очистки стадии охлаждения и сепарации газа регенерации.

Регенерация путем косвенного нагрева адсорбента теплоносителем до температуры регенерации и охлаждение регенерированного адсорбента путем косвенного охлаждения хладоагентом позволяет принудительно управлять температурой адсорбента, за счет чего сократить общую продолжительность стадии регенерации и цикла адсорбции в целом, и также снизить загрузку адсорбента и металлоемкость оборудования.

Использование в качестве хладоагента атмосферного воздуха, а в качестве теплоносителя - атмосферного воздуха, нагретого с помощью каталитического нагревателя воздуха прямым смешением продуктов окисления углеводородного топлива с атмосферным воздухом, позволяет с наименьшими технологическими сложностями обеспечить эффективный нагрев и охлаждение адсорбента.

В устройстве для осушки и очистки природных газов, включающем двухсекционные адсорберы, нагреватель, трубопроводы сырьевого газа, товарного газа, газа регенерации, охлаждающего газа, особенность заключается в том, что адсорберы выполнены с радиальным вводом очищаемого газа и адсорбентом, размещенным между теплообменными элементами спирально-радиального типа, при этом в качестве нагревателя используют каталитический нагреватель воздуха, для рециркуляции газа регенерации в очищаемый газ дополнительно установлен жидкостно-кольцевой насос, а для удаления капельной влаги и механических примесей из очищаемого газа установлен сепаратор газа.

Применение адсорберов с радиальным вводом очищаемого газа и адсорбентом, размещенным между внутренними теплообменными поверхностями спирально-радиального типа, позволяет значительно (в 10-50 раз) снизить гидравлическое сопротивление устройства, обеспечивает возможность косвенного нагрева или охлаждения адсорбента в течение всего цикла осушки, обеспечивает оптимальные гидравлические условия для работы адсорбента, что позволяет снизить его загрузку и уменьшить металлоемкость оборудования.

Использование в качестве нагревателя каталитического нагревателя воздуха взамен печи огневого нагрева позволяет снизить стоимость оборудования, снизить пожаровзрывобезопасность устройства и повысить надежность его работы, а также снизить выбросы окислов азота и СО в атмосферу за счет контролируемого беспламенного сжигание (окисления) газообразного или жидкого дистиллятного топлива при температуре ниже 900°С.

Использование в качестве устройства для рециркуляции газа регенерации жидкостно-кольцевого насоса предотвращает потери товарного газа с газом регенерации, дает возможность проводить регенерацию при пониженном давлении, а также исключить из состава оборудования холодильник и сепаратор газа регенерации.

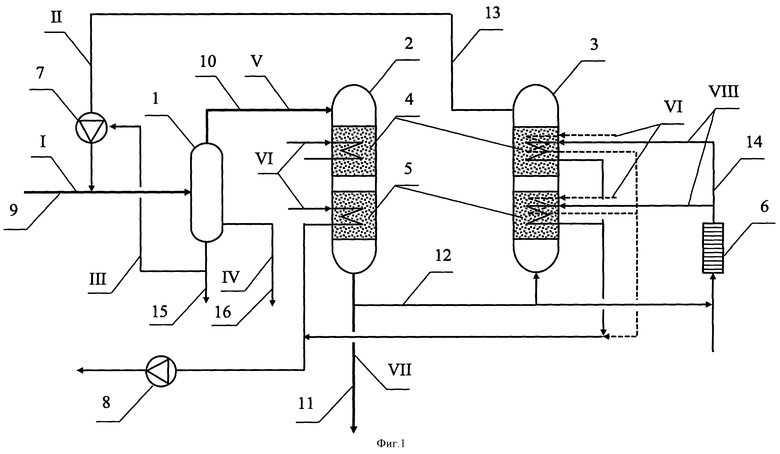

Применение сепаратора газа для удаления капельной влаги и механических примесей их очищаемого газа позволяет предотвратить загрязнение и увеличить срок службы адсорбентов (фиг.1).

Устройство состоит из сепаратора газа 1, двух двухсекционных адсорберов 2 и 3 с радиальным вводом очищаемого газа и адсорбентом углеводородов 4 и адсорбентом паров воды 5, размещенными между внутренними теплообменными элементами спирально-радиального типа, каталитического нагревателя воздуха 6, жидкостно-кольцевого насоса 7, газодувки 8, трубопроводов очищаемого газа 9 и 10, очищенного газа 11 и 12, газа регенерации 13, подвода теплоносителя 14, отвода конденсата водяного пара 15 и углеводородного конденсата 16, и работает следующим образом.

Очищаемый газ (I), поступающий по трубопроводу 9 смешивают в жидкостно-кольцевом насосе 7 со смесью газа регенерации (II) и рабочей жидкости - конденсата водяного пара (III), и подают в сепаратор газа 1, в котором отделяют конденсат водяного пара (III), и углеводородный конденсат (IV), балансовое количество которых выводят с установки. Отсепарированный газ (V) по трубопроводу 10 подают в двухсекционный адсорбер 2 с адсорбентом углеводородов 4 и адсорбентом паров воды 5, размещенным между теплообменными элементами спирально-радиального типа, во внутреннее пространство которых для охлаждения адсорбента с помощью газодувки 8 подают в качестве хладоагента атмосферный воздух (VI). Адсорбент охлаждают до температуры не ниже температуры застывания воды или образования газовых гидратов. Очищенный (VII) газ по трубопроводу 11 подают потребителю, при этом часть очищенного газа по трубопроводу 12 подают в качестве продувочного газа в адсорбер 3, находящийся на регенерации, а также может быть в использована в качестве топлива для нагрева воздуха в каталитическом нагревателе 6. После проскока влаги или тяжелых углеводородов в адсорбере 2 для обеспечения непрерывности процесса для очистки газа подключают адсорбер 3, а в адсорбере 2 осуществляют регенерацию адсорбента.

Одновременно с осушкой и очисткой газа в адсорбере 2 осуществляют регенерацию адсорбента в адсорбере 3, для чего с целью нагрева адсорбента во внутреннее пространство теплообменных элементов по трубопроводу 14 с помощью газодувки 7 подают в качестве теплоносителя воздух (VIII), нагретый в каталитическом нагревателе воздуха 6. Адсорбент нагревают до 80-150°С в зависимости от желаемой глубины осушки газа. При этом по трубопроводу 12 подают очищенный газ в качестве продувочного газа для вытеснения паров воды и углеводородов из адсорбера 3. Газ регенерации (II) отсасывают жидкостно-кольцевым насосом 7, обеспечивая тем самым пониженное давление в адсорбере 3, сжимают до давления очищаемого газа и смешивают с очищаемым газом (I), при этом происходит конденсация паров воды и углеводородов, которые отделяются в сепараторе 1 от газа, разделяются и выводятся с установки по трубопроводам 15 и 16 в виде конденсата водяного пара (III) и конденсата углеводородов (IV). Часть конденсата водяного пара (III) используют в качестве рабочей жидкости жидкостно-кольцевого насоса 7. После прогрева адсорбера 3 до температуры регенерации подачу продувочного газа прекращают, а во внутреннее пространство теплообменных элементов для охлаждения адсорбента с помощью газодувки 7 подают в качестве хладоагента атмосферный воздух (VI). Охлаждение адсорбента также проводят до температуры адсорбции, но не ниже температуры застывания воды или образования газовых гидратов. После охлаждения адсорбента до температуры адсорбции адсорбер 3 переводят в режим ожидания.

Для получения нагретого воздуха используют известный каталитический нагреватель воздуха с прямым смешением продуктов окисления углеводородного топлива (например, осушенного газа (VIII), или углеводородного конденсата (IV) - на схеме не показано, или очищаемого газа (I) - на схеме не показано VIII) с атмосферным воздухом.

По необходимости, при снижении продолжительности цикла адсорбции из-за снижения емкости адсорбентов в результате адсорбции тяжелых углеводородов, не удаляющихся при указанных выше условиях, проводят углубленную регенерацию за счет проведения регенерации при 250-300°С. При этом сорбционная емкость адсорбентов полностью восстанавливается.

В доступной научно-технической и патентной литературе не был обнаружен способ адсорбционной очистки природных газов, включающий двухступенчатую адсорбцию паров тяжелых углеводородов и воды с использованием синтетических углеродных адсорбентов и адсорбентов композитного типа при косвенном охлаждении адсорбентов хладоагентом (например, атмосферным воздухом) через теплообменные поверхности до температуры не ниже температуры замерзания воды или образования газовых гидратов, регенерацию адсорбента при пониженном давлении путем косвенного нагрева теплоносителем (например, нагретым воздухом) через теплообменные поверхности до 80-150°С, а также вытеснение десорбированных паров воды и углеводородов из свободного объема адсорбера осушенным газом, подаваемым в количестве от 0,1% до 2% от объема осушаемого газа, а также косвенное охлаждение адсорбентов хладоагентом (например, атмосферным воздухом) через теплообменные поверхности.

Кроме того, в доступной научно-технической и патентной литературе не было найдено устройство для адсорбционной очистки природных газов, включающее двухсекционные адсорберы с радиальным вводом газа и расположением адсорбентов между теплообменными поверхностями спирально-радиального типа, а в качестве нагревателя - каталитический нагреватель воздуха, а также жидкостно-кольцевой насос в качестве устройства для рециркуляции газа регенерации. Таким образом, заявляемое изобретение соответствует критерию патентоспособности «новизна».

Исследованиями авторов было доказано, что адсорбция паров тяжелых углеводородов синтетическим углеродным адсорбентом, а также паров воды композитным адсорбентом при температуре не ниже температуры замерзания воды или образования газовых гидратов, регенерация адсорбентов за счет нагрева горячим воздухом до 80-150°С, вытеснение десорбированных паров воды из свободного объема адсорбера очищенным газом, подаваемым в количестве от 0,1% до 2,0% к осушаемому газу, и охлаждение адсорбента атмосферным воздухом до температуры адсорбции позволяет эффективно осуществлять процесс осушки газа. Таким образом, заявляемое изобретение соответствует критерию патентоспособности «изобретательский уровень».

Сущность изобретения иллюстрируется следующим примером.

Пример 1. Для осушки и очистки попутного нефтяного газа используют адсорбционную установку, состоящую из сепаратора, двух двухсекционных адсорберов с радиальным вводом газа емкостью 5 л каждый, с внутренними теплообменными элементами спирально-радиального типа общей площадью 0,45 м2, между теплообменными элементами которого помещено 1,1 кг синтетического углеродного адсорбента и 1,25 кг композитного адсорбента, содержащего 21% масс. хлорида кальция, и полученного пропиткой оксида алюминия в виде шариков диаметром 2 мм, с насыпной плотностью 0,76 г/см3 водным раствором хлорида кальция с последующей сушкой при 150°С. Очищаемый газ состава, % об.: метан 46,52, этан 18,84, пропан 15,19, н-бутан 4,56, изобутан 2,16, пентан и выше 4,24, азот 8,11, углекислый газ 0,35, кислород 0,03, сероводород отс., с влажностью, соответствующей точке росы 28°С, с расходом 10 м3/час и смешивают с газом регенерации, поступающим из второго адсорбера с температурой от 80 до 140°С, при этом выделяется капельная влага, которую удаляют из потока очищаемого воздуха в сепараторе. Газ из сепаратора направляют в адсорбер, во внутреннее пространство теплообменных элементов которого подают для охлаждения атмосферный воздух так, чтобы температура слоя адсорбента не превышала 35°С. После проскока влаги динамическая емкость композитного адсорбента составляла 29% масс., после проскока углеводородов C5+ динамическая емкость синтетического углеводородного адсорбента составляла 16% масс.

После проскока влаги поток очищаемого газа переключают на второй адсорбер, а для регенерации адсорбента в первом адсорбере во внутреннее пространство теплообменных элементов подают атмосферный воздух, нагретый до 150°С. Одновременно в адсорбер обратным током подают очищенный газ с расходом 0,2 м3/час, газ регенерации отсасывают и направляют на смешение с потоком очищаемого газа. Затем во внутреннее пространство теплообменных элементов подают атмосферный воздух и охлаждают адсорбент до 35°С.

Из примера видно, что предлагаемый способ и устройство позволяет осушать и очищать газ с минимальным расходом энергии и материалов.

Предлагаемый способ может найти применение в нефтегазовой, нефте- и газоперерабатывающей, а также нефтехимической промышленности. Таким образом, заявляемое изобретение соответствует критерию патентоспособности «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОСУШКИ ГАЗОВ И СПОСОБ ОСУШКИ ГАЗОВ | 2012 |

|

RU2504424C1 |

| СПОСОБ ОСУШКИ ГОРЮЧИХ ГАЗОВ | 2014 |

|

RU2564285C1 |

| СПОСОБ ОЧИСТКИ УГЛЕВОДОРОДНЫХ ГАЗОВ | 2012 |

|

RU2509598C1 |

| СПОСОБ ОЧИСТКИ УГЛЕВОДОРОДНЫХ ГАЗОВ | 2012 |

|

RU2502546C1 |

| СПОСОБ ОСУШКИ ГОРЮЧИХ ГАЗОВ | 2014 |

|

RU2565169C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЖАТОГО ОСУШЕННОГО ГАЗА | 2015 |

|

RU2600345C1 |

| УСТАНОВКА ПАРОВОЙ КОНВЕРСИИ СЕРНИСТОГО УГЛЕВОДОРОДНОГО ГАЗА | 2016 |

|

RU2625159C1 |

| СПОСОБ ОСУШКИ СЖАТОГО ГАЗА | 2014 |

|

RU2568704C1 |

| СПОСОБ ГЛУБОКОЙ ОСУШКИ ГАЗА (ВАРИАНТЫ) | 2014 |

|

RU2568210C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЖАТОГО ОСУШЕННОГО ГАЗА | 2014 |

|

RU2549845C1 |

Изобретение относится к подготовке природного и попутного нефтяного газа. Способ и устройство для осушки и очистки природных газов включает смешение с рециркулируемым газом регенерации, сепарацию от капельной жидкости и механических примесей, двухступенчатую адсорбцию паров тяжелых углеводородов и воды на синтетическом углеродном адсорбенте и адсорбенте композитного типа, соответственно, при одновременном косвенном охлаждении адсорбентов хладоагентом до температуры адсорбции, но не выше 50°С и не ниже температуры замерзания воды или температуры гидратообразования, регенерацию адсорбентов при пониженном давлении путем косвенного нагрева адсорбентов теплоносителем до температуры регенерации 80-150°С, и отдува десорбирующихся паров очищенным газом, подаваемым в количестве от 0,1% до 2,0% к расходу очищаемого газа, рециркуляцию газа регенерации с помощью жидкостно-кольцевого насоса с использованием конденсата водяного пара в качестве рабочей жидкости, а регенерированные адсорбенты охлаждают путем косвенного охлаждения хладоагентом до температуры адсорбции. Технический результат заключается в повышении выхода товарного газа, уменьшении энергоемкости процесса, упрощении устройства, уменьшении кол-во выбросов вредных веществ. 2 н. и 1 з.п. ф-лы, 1 ил.

1. Способ осушки и очистки природных газов, включающий двухступенчатую адсорбцию паров воды и тяжелых углеводородов, регенерацию адсорбентов при повышенной температуре обратным током очищенного газа, выделение конденсата, а также охлаждение регенерированного адсорбента до температуры адсорбции, отличающийся тем, что очищаемый газ предварительно сепарируют от капельной жидкости и механических примесей, в качестве адсорбентов используют синтетический углеродный адсорбент и адсорбент композитного типа, затем последовательно осуществляют адсорбцию тяжелых углеводородов на синтетическом углеродном адсорбенте и паров воды на адсорбентом композитного типа при одновременном косвенном охлаждении адсорбентов хладоагентом до температуры адсорбции, но не выше 50°С и не ниже температуры замерзания воды или температуры гидратообразования, регенерацию осуществляют при пониженном давлении путем косвенного нагрева адсорбентов теплоносителем до температуры регенерации 80-150°С, и отдува десорбирующихся паров очищенным газом, подаваемым в количестве от 0,1% до 2,0% к расходу очищаемого газа, газ регенерации рециркулируют в поток очищаемого газа с помощью жидкостно-кольцевого насоса с использованием конденсата водяного пара в качестве рабочей жидкости, а регенерированные адсорбенты охлаждают путем косвенного охлаждения хладоагентом до температуры адсорбции.

2. Способ по п.1, отличающийся тем, что в качестве хладоагента используют, например, атмосферный воздух, а в качестве теплоносителя, например, атмосферный воздух, нагретый с помощью каталитического нагревателя воздуха прямым смешением продуктов окисления углеводородного топлива с атмосферным воздухом.

3. Устройство для осушки и очистки природных газов, включающее двухсекционные адсорберы, нагреватель, трубопроводы сырьевого газа, товарного газа, газа регенерации, охлаждающего газа, отличающееся тем, что адсорберы выполнены с радиальным вводом очищаемого газа и адсорбентами, размещенными между теплообменными элементами спирально-радиального типа, в качестве нагревателя используют каталитический нагреватель воздуха, для рециркуляции газа регенерации в очищаемый газ дополнительно установлен жидкостно-кольцевой насос, а для удаления капельной влаги и механических примесей из очищаемого газа установлен сепаратор газа.

| СПОСОБ ОСУШКИ И ОЧИСТКИ УГЛЕВОДОРОДНЫХ ГАЗОВ ОТ МЕРКАПТАНОВ И СЕРОВОДОРОДА | 2002 |

|

RU2213085C2 |

| СПОСОБ ОСУШКИ И ОЧИСТКИ ПРИРОДНОГО ГАЗА | 2007 |

|

RU2395329C2 |

| Способ осушки природного газа | 1980 |

|

SU1031484A1 |

| Способ регенерации жидкого поглотителя влаги | 1982 |

|

SU1077619A1 |

| Способ предупреждения гидратообразования | 1985 |

|

SU1457976A1 |

| WO 2012012130 A2, 26.01.2012. | |||

Авторы

Даты

2013-11-10—Публикация

2012-07-13—Подача