Предметом настоящего изобретения является заполняющий узел для установки на отрезающем устройстве для производства колбасных продуктов. Заполняющий узел включает в себя заполняющую трубку с осью, служащую для подачи пастообразного, гранулированного и/или жидкого материала, в процессе заполнения, в трубчатую или мешковидную упаковку. Упаковку, заполняемую пастообразным, гранулярным и/или жидким материалом, надевают на заполняющую трубку, и/или заполняющую трубку помещают внутрь упаковки. Заполняющий узел также содержит фиксатор упаковки с осью и корпусом, устанавливаемым с возможностью отсоединения на заполняющей трубке в положении фиксации для обеспечения контролируемого сопротивления упаковки, чтобы предотвратить её сползание с заполняющей трубки в процессе заполнения. Корпус фиксатора может быть установлен в положении фиксации относительно заполняющей трубки. При установке корпуса фиксатора на заполняющей трубке в положении фиксации ось фиксатора совпадает с осью заполняющей трубки. Кроме того, заполняющий узел содержит установочное приспособление для установки заполняющей трубки и фиксатора упаковки на отрезающем устройстве.

Как известно, на практике, в процессе производства колбасных изделий, например, колбас, на отрезающее устройство производится подача пастообразной, гранулярной и/или жидкой массы по заполняющей трубке с помощью давления подачи в направлении подачи в трубчатую или мешковидную упаковку. Упаковку надевают на заполняющую трубку и закрывают на переднем крае, то есть на конце, указывающем в направлении подачи. В процессе заполнения давление подачи стягивает упаковку с заполняющей трубки. Для предотвращения неконтролируемого сползания трубчатой или мешковидной упаковки с заполняющей трубки используется фиксатор упаковки, корпус которого может закрепляться с возможностью отсоединения на заполняющей трубке. Корпус фиксатора устроен таким образом, чтобы создавать силу трения, действующую на упаковку, по меньшей мере, пока упаковка стремится сползти с заполняющей трубки. После того, как заданный объем продукта помещен в упаковку, вытесняющее устройство формирует складку заполненной упаковки на заднем конце колбасного продукта, направленном в сторону против направления подачи. Впоследствии задний конец колбасного изделия закрывается режущим блоком путем установки, по меньшей мере, одного закрывающего зажима на складке. При необходимости, на заключительном этапе производится отрезание только что помещенного в упаковку колбасного продукта с помощью отрезающего устройства.

Диаметр выпускаемого колбасного продукта определяет внешний диаметр заполняющей трубки, и, соответственно, внутренний диаметр корпуса фиксатора. Таким образом, для производства колбасных изделий различных диаметров необходимо использовать различные заполняющие трубки соответствующих внешних диаметров и различные корпуса фиксаторов с соответствующими внутренними диаметрами. Соответственно, для перехода на производство колбасного продукта, имеющего другой диаметр, чем диаметр колбасного продукта, выпускавшегося ранее, необходимо заменить, по меньшей мере, использовавшуюся ранее заполняющую трубку подходящей заполняющей трубкой с диаметром, соответствующим колбасному продукту, который будет производиться. Кроме того, либо использовавшийся ранее корпус фиксатора окажется несовместим с новой заполняющей трубкой, и его нужно будет заменить подходящим корпусом фиксатора, либо использовавшийся ранее корпус фиксатора должен иметь регулируемый внутренний диаметр, который можно подогнать под выбранную заполняющую трубку.

Кроме того, корпуса фиксаторов обычно изготовляют из сравнительно мягкого материала типа резины, и они подвержены постоянному трению об упаковку. Таким образом, корпуса фиксаторов обычно подвержены большему износу, чем другие компоненты отрезающего устройства, т.е. заполняющая трубка, вытесняющее устройство или режущий блок. Износ корпуса фиксатора может привести к выходу из строя отрезающего устройства в результате повреждения упаковки или создания недостаточной силы трения, действующей на упаковку, что может привести к сходу увеличенного количества упаковки с заполняющей трубки на единицу выпускаемой продукции. В результате, это может привести к повреждению отрезающего устройства, необходимости остановки производства и/или выпуску некачественной продукции. Следовательно, необходимо производить замену корпуса фиксатора отрезающего устройства после определенного периода использования, то есть по истечении определенного периода времени использования или после обработки определенной длины упаковки.

Кроме того, после израсходования запаса используемой упаковки необходимо загрузить новую порцию упаковки, так как в большинстве случаев упаковка уже имеет форму трубы. Таким образом, упаковку необходимо надеть на заполняющую трубку со стороны подачи, то есть со стороны направляющей трубки, обращенной против направления подачи заполняющего материала и имеющей выходное отверстие заполнения. Следовательно, оператору необходим легкий доступ к данному заполняющему концу трубки, где, по меньшей мере, корпус фиксатора необходимо снять с заполняющей трубки. Для обеспечения легкого доступа к заполняющей трубке, в частности, со стороны подачи, предпочтительно, чтобы снимался весь фиксатор упаковки.

В известных отрезающих устройствах для снятия заполняющей трубки с отрезающего устройства и/или заправки упаковки на заполняющую трубку необходимо сначала снимать корпус фиксатора с заполняющей трубки или разбирать его. После замены заполняющей трубки и/или заправки упаковки на заполняющую трубку, требуется повторно собрать корпус фиксатора и присоединить его к заполняющей трубке. В некоторых типах заполняющих устройств вытесняющее устройство и/или режущий блок расположены так близко к корпусу фиксатора, что их требуется отодвинуть в сторону, прежде чем можно будет снять или снять фиксатор или отсоединить его от заполняющей трубки. Такие операции замены являются относительно сложными и трудоемкими, и, следовательно, вызывают нежелательные перерывы в процессе производства.

В других типах известных отрезающих устройств корпус фиксатора установлен на режущем блоке отрезающего устройства, причем режущий блок шарнирно установлен на отрезающем устройстве. Кроме того, конец заполняющей трубки, противоположный заполняющему выходному отверстию, шарнирно установлен на отрезающем устройстве. Следовательно, заполняющая трубка и режущий блок могут поворачиваться относительно отрезающего устройства вокруг различных осей вращения. Для замены заполняющей трубки и/или заправки упаковки на заполняющую трубку режущий блок с корпусом фиксатора требуется повернуть, отодвинув, таким образом, корпус фиксатора от заполняющей трубки. Впоследствии или одновременно заполняющую трубку можно отвернуть от отрезающего устройства в требуемое положение для замены заполняющей трубки и/или заправки упаковки на заполняющую трубку. Данная операция, в целом, является достаточно сложной и может привести к повреждению корпуса фиксатора в результате наклона с заполняющей трубкой.

Известны и другие типы отрезающих устройств, в которых режущий блок и держатель корпуса фиксатора неподвижно прикреплены к отрезающему устройству. Заполняющая трубка шарнирно прикреплена к отрезающему устройству. Держатель корпуса фиксатора содержит направляющую для удержания корпуса фиксатора на заполняющей трубке, когда заполняющая трубка не отвернута от отрезающего устройства. Направляющая держателя корпуса фиксатора обычно выполняется в виде вилки, по меньшей мере, с двумя зубьями, между которыми находится корпус фиксатора, когда зажим приложен к заполняющей трубке, и заполняющая трубка не отвернута от отрезающего устройства. Таким образом, держатель корпуса фиксатора может освобождать корпус фиксатора, когда заполняющая трубка с корпусом фиксатора все еще установлены, путем отворачивания его в сторону от отрезающего устройства. Когда заполняющая трубка отвернута в сторону от отрезающего устройства, корпус фиксатора можно снять с заполняющей трубки в направлении вдоль оси заполняющей трубки. Весь процесс, в особенности, операция установки корпуса фиксатора на заполняющую трубку и закрепления корпуса фиксатора с держателем корпуса фиксатора при отвороте заполняющей трубки назад к отрезающему устройству, является очень неудобным и требует много времени.

Еще один способ крепления корпуса фиксатора на отрезающем устройстве с возможностью отсоединения от заполняющей трубки раскрывается в документе DE 202009013062. Держатель корпуса фиксатора крепится к колесной тележке, которая перемещается по рельсовым направляющим. Рельс неподвижно прикреплен к отрезающему устройству. Заполняющая трубка шарнирно прикреплена к отрезающему устройству. При повороте заполняющей трубки вместе с корпусом фиксатора в сторону от отрезающего устройства тележка перемещается по рельсу, тем самым оттаскивая корпус фиксатора от заполняющей трубки. При поворачивании заполняющей трубки обратно к отрезающему устройству перемещающаяся по рельсу тележка, соответственно, толкает корпус фиксатора и надевает его снова на заполняющую трубку. Данная система имеет недостаток, заключающийся в том, что усилие от поворота заполняющей трубки передается на корпус тележки через корпус фиксатора, и обратно на корпус фиксатора для стягивания и надевания, соответственно, причем перемещение корпуса фиксатора в направлении по оси заполняющей трубки не ограничено. Таким образом, операция поворота может привести к повреждению корпуса фиксатора. Кроме того, сама операция, в частности, процесс "заталкивания" корпуса фиксатора на заполняющую трубку является сложным и требует много времени, поскольку выравнивание корпуса фиксатора и заполняющей трубки обычно требуется производить вручную.

Таким образом, цель настоящего изобретения заключается создании заполняющего узла, устанавливаемого на отрезающем устройстве, обеспечивающего легкий и быстрый доступ к заполняющей трубке для смены заполняющей трубки и корпуса фиксатора и/или замены упаковки, тем самым уменьшающего нагрузку на оператора отрезающего устройства и сводящего к минимуму вынужденное время простоя.

Данная задача достигается с помощью заполняющего узла, устанавливаемого на отрезающем устройстве для производства колбасных продуктов, например, колбас, содержащего заполняющую трубку с осью для заполнения пастообразным, гранулярным и/или жидким материалом трубчатой или мешковидной упаковки в направлении подачи в процессе производства. Заполняемую упаковку надевают на заполняющую трубку, и/или заполняющую трубку помещают внутрь упаковки. Заполняющий узел также содержит фиксатор упаковки с осью и корпусом, устанавливаемым с возможностью отсоединения на заполняющей трубке в положении фиксации для обеспечения контролируемого сопротивления упаковки, чтобы предотвратить её сползание с заполняющей трубки в процессе заполнения. Корпус фиксатора может быть установлен в положении фиксации относительно заполняющей трубки. При установке корпуса фиксатора на заполняющей трубке, по меньшей мере, в положении фиксации, ось фиксатора совпадает с осью заполняющей трубки.

Кроме того, настоящее изобретение характеризуется тем, что предусмотрено установочное приспособление для установки заполняющей трубки и фиксатора упаковки на отрезающем устройстве. Установочное приспособление также содержит опорное устройство, обеспечивающее возможность относительного перемещения заполняющей трубки и фиксатора упаковки к отрезающему устройству, когда установочное приспособление установлено с заполняющей трубкой, и фиксатора упаковки к отрезающему устройству. Относительное перемещение происходит между положениями, включающими в себя, по меньшей мере, рабочее положение и положение замены деталей, соответственно. В рабочем положении заполняющей трубки и фиксатора упаковки корпус фиксатора находится в положении фиксации, и по заполняющей трубке производится заполнение упаковки. По меньшей мере, в одном рабочем положении заполняющей трубки и фиксатора упаковки корпус фиксатора может перемещаться вдоль оси заполняющей трубки в положение освобождения. В положении замены заполняющей трубки и фиксатора упаковки корпус фиксатора может быть установлен в положение освобождения, в котором корпус фиксатора отсоединен от заполняющей трубки. Таким образом, можно легко заменить заполняющую трубку и/или фиксатор упаковки или, по меньшей мере, корпус фиксатора, и/или упаковку.

Как было указано выше, цель настоящего изобретения состоит в обеспечении дополнительного преимущества, заключающегося в том, чтобы заполняющую трубку можно было перемещать в последующее рабочее положение, которое можно назвать положением замены. В данном положении замены заполняющая трубка перемещается дальше от отрезающего устройства, например, посредством поворота с помощью шарнира. В положении замены производится заправка новой упаковки взамен использованной, причем данная заправка может быть произведена просто путем сдвига новой упаковки с заполняющего конца заполняющей трубки на заполняющую трубку. Кроме того, в положении замены можно произвести смену заполняющей трубки, если планируется производить колбасный продукт другого диаметра, чем выпускавшийся ранее.

Согласно настоящему изобретению, предпочтительно, чтобы опорное устройство содержало шарнир для шарнирного крепления фиксатора упаковки на отрезающем устройстве, по меньшей мере, между рабочим положением и положением замены, и переходник сферической формы, позволяющий шарнирно установить заполняющую трубку на отрезающем устройстве, по меньшей мере, между рабочим положением, положением замены и положением смены. Предпочтительно, данные средства сконфигурированы для шарнирной установки заполняющей трубки и фиксатора упаковки на отрезающем устройстве, имеющем ту же самую ось поворота. Более предпочтительно, данный шарнир позволяет поворачивать фиксатор упаковки из рабочего положения только в положение замены, а сферический переходник позволяет поворачивать заполняющую трубку из рабочего положения в положение замены и в положение смены, которое достигается перемещением заполняющей трубки за положение замены. В качестве варианта, положение смены может быть достигнуто путем поворота заполняющей трубки относительно оси поворота, то есть крест накрест, предпочтительно, перпендикулярно, оси поворота фиксатора. В этом случае, сферический переходник позволяет производить поворачивание относительно различных осей поворота.

Предпочтительно, взаимное перемещение корпуса фиксатора и заполняющей трубки осуществляется приводным устройством. Такое приводное устройство может содержать электромотор, цилиндр давления с поршневым штоком и/или эксцентриковым приводом. Предпочтительно, приводное устройство содержит пневмоцилиндр. В качестве варианта, взаимное перемещение корпуса фиксатора и заполняющей трубки может осуществляться вручную.

Предпочтительно, чтобы фиксатор упаковки и заполняющая трубка могли шарнирно поворачиваться относительно оси поворота и относительно отрезающего устройства при установке на установочном приспособлении. Желательно, чтобы ось поворота была расположена вертикально. Это обеспечивает преимущество, заключающееся в том, что оператор отрезающего устройства свободно может отвернуть фиксатор упаковки и заполняющую трубку в сторону от отрезающего устройства без поднятия или балансировки каких-либо компонентов устройства. В альтернативном варианте осуществления данного изобретения, фиксатор упаковки и заполняющая трубка могут перемещаться прямолинейно относительно отрезающего устройства вдоль закрепленной на отрезающем устройстве направляющей, предпочтительно ориентированной горизонтально или вертикально.

Согласно предпочтительному варианту исполнения предлагаемого данным изобретением заполняющего узла, фиксатор упаковки включает в себя зажимающее устройство, содержащее зажим и направляющее устройство зажима, в котором корпус фиксатора установлен на зажиме, а направляющее устройство зажима установлено на подвижной части установочного приспособления, которое может перемещаться относительно отрезающего устройства. Между положением замены и рабочим положением фиксатора упаковки и заполняющей трубки зажим может, по меньшей мере, перемещаться относительно направляющего устройства зажима в направлении, параллельном оси фиксатора, между положением фиксации и положением освобождения. Предпочтительно, зажим и направляющее устройство зажима взаимосвязаны с помощью подшипника или втулки, с целью обеспечения возможности вышеупомянутого прямолинейного движения зажима относительно направляющего устройства зажима.

Предпочтительно также, чтобы заполняющий узел содержал запорное устройство для удержания фиксатора упаковки в положении замены относительно отрезающего устройства. Данный отличительный признак обеспечивает преимущество, заключающееся в том, что пока фиксатор упаковки зафиксирован в положении замены, оператор может переместить заполняющую трубку из положения замены в другое положение, например, в положение смены, в котором заполняющую трубку можно снять с установочного приспособления, и обеспечивается или упрощается возможность снятия корпуса фиксатора, и/или становится возможным произвести заправку новой упаковки. Во время этих операций фиксатор упаковки остается закрепленным в положении замены.

Также предпочтительно, чтобы запорное устройство включалось, когда корпус фиксатора находится в положении освобождения и в положении замены, и выключалось, когда корпус фиксатора находится в положении фиксации и/или в рабочем положении. Данный отличительный признак обеспечивает, что фиксатор упаковки, по меньшей мере, заперт в положении замены, когда заполняющую трубку можно снимать с установочного приспособления отрезающего устройства, и/или когда производится заправка новой упаковки.

В предпочтительном варианте осуществления изобретения запорное устройство содержит первую конусообразную часть, расположенную в зажиме, и соответствующую вторую конусообразную часть, расположенную в держащей секции установочного приспособления, которая может жестко крепиться к отрезающему устройству. Запорное устройство включается, когда первая конусообразная часть входит в зацепление со второй конусообразной частью, и выключается, когда первая коническая часть отсоединяется от второй конической части. Преимущество использования конусообразных запорных элементов заключается в том, что в случае, если фиксатор упаковки сместится относительно положения замены, фиксатор упаковки может быть передвинут в положение замены конусообразными частями запорных устройств в процессе включения запорного устройства. Следовательно, когда запорные элементы находятся в зацеплении, смещение нейтрализуется, и фиксатор упаковки находится в положении замены. В качестве варианта, зажим может содержать кулачок или другой аналогичный элемент, служащий для контакта с направляющей канавкой или аналогичным элементом заполняющего узла для синхронизации перемещения фиксатора упаковки и заполняющей трубки из рабочего положения в положение замены с перемещением корпуса фиксатора между положением зажима и положением освобождения.

Кроме того, в соответствии с конструкцией предлагаемого настоящим изобретением заполняющего узла, зажим включает в себя переходник, служащий для регулирования длины зажима, чтобы длина фиксатор упаковки соответствовала длине заполняющей трубки. Переходник может содержать трубку, стержень и/или пластину, и может быть заменен другим переходником другой длины, равной длине соответствующей заполняющей трубки. В качестве варианта, переходник может представлять собой конструкцию типа ножниц или стержень с резьбой и гайку. Переходник служит, по меньшей мере, для регулирования длины зажима или расстояния между корпусом фиксатора и направляющим устройством зажима.

Предпочтительно, чтобы на зажиме было предусмотрено стопорное устройство, входящее в зацепление с соответствующей стопорной поверхностью отрезающего устройства, когда корпус фиксатора находится в положении фиксации, а фиксатор упаковки находится в рабочем положении, в результате чего предотвращается возможность сдвига корпуса фиксатора в направлении вдоль оси заполняющей трубки. Для выполнения данной задачи предпочтительно, чтобы стопорное устройство было неподвижно установлено на зажиме, а соответствующая стопорная поверхность была неподвижно закреплена на отрезающем устройстве, например, на кронштейне отрезающего устройства. В такой конфигурации корпус фиксатора необходимо переместить в положение фиксации сначала, до того, как фиксатор упаковки заполняющей трубки можно будет передвинуть в рабочее положение, чтобы стопорное устройство могло войти в зацепление соответствующей поверхностью отрезающего устройства.

В предпочтительном варианте осуществления изобретения предусмотрены датчик зажима и датчик фиксатора упаковки для определения, по меньшей мере, одного положения зажима относительно направляющего устройства и для определения, по меньшей мере, одного положения фиксатора относительно отрезающего устройства. Таким образом, сигналы, поступающие от датчика зажима, обеспечивают информацию о положении корпуса фиксатора относительно заполняющей трубки, особенно если корпус фиксатора находится в положении фиксации и/или в положении освобождения. Предпочтительно, датчик фиксатора служит для обнаружения, по меньшей мере, положения замены фиксатора упаковки относительно отрезающего устройства. Предпочтительно, чтобы датчик фиксатора и датчик зажима были выполнены в виде единого датчика, сконфигурированного и расположенного на отрезающем устройстве или заполняющем узле для выполнения функций обоих датчиков.

Кроме того, согласно настоящему изобретению, предпочтительно, чтобы был предусмотрен также датчик заполняющей трубки для обнаружения, по меньшей мере, одного положения заполняющей трубки относительно отрезающего устройства. Предпочтительно, датчик заполняющей трубки служит для обнаружения положения заполняющей трубки, по меньшей мере, когда фиксатор упаковки и заполняющая трубка находятся в положении замены относительно отрезающего устройства. С помощью этого устройства можно обнаружить, когда заполняющая трубка удалена из заполняющего узла. Кроме того, оно дает возможность обнаружить, когда заполняющая трубка (снова) соединена с заполняющим узлом. Таким образом, сигнал от датчика заполняющей трубки может быть использован для запуска процесса перемещения корпуса фиксатора из положения освобождения в положение фиксации после установки заполняющей трубки на заполняющем узле.

Предпочтительно, должен быть предусмотрен сборочный узел для установки заполняющего узла на кронштейне отрезающего устройства. Такой сборочный узел может представлять собой первую установочную пластину и вторую установочную пластину, предназначенные для вставки и соединения с кронштейном. Предпочтительно, первая установочная пластина выполнена в виде подвижной части установочного приспособления или в виде составляющей части установочного приспособления.

Предпочтительно, узел заполняющей трубки включает в себя захватывающее устройство, служащее для фиксации зажима заполняющей трубки со вставляемой заполняющей трубкой и предупреждения её поворота в сторону от фиксатора упаковки, когда ось заполняющей трубки и ось фиксатора параллельны друг другу. Захватывающее устройство может быть сконфигурировано для непосредственного захвата зажима заполняющей трубки и подвижной части установочного приспособления. Предпочтительно, захватывающее устройство может входить в зацепление, по меньшей мере, между рабочим положением и положением замены, и, по меньшей мере, выходить из зацепления, когда корпус фиксатора находится в положении освобождения. Предпочтительно также, чтобы захватывающее устройство приводилось в действие автоматическим приводящим устройством, например, пневматическим приводом, управляемым управляющим устройством. Для этого управляющее устройство может быть настроено на отключение захватывающего устройства, когда датчик фиксатора не может более обнаружить зажим, и включение захватывающего устройства, когда датчик заполняющей трубки начинает обнаруживать заполняющую трубку или зажим заполняющей трубки, соответственно.

Кроме того, вышеупомянутая проблема решается посредством отрезающего устройства для заполнения и закрывания трубчатой или мешковидной упаковки, содержащего заполняющий узел, выполненный в соответствии с любым из пп.1-14.

Ниже будет приведено описание перспективного и предпочтительного варианта осуществления заполняющего узла со ссылками на прилагаемые чертежи. Выражения "слева", "справа", "под" и "над", используемые в приведенном ниже описании, относятся к прилагаемым чертежам, ориентированным таким образом, чтобы можно было прочесть номера позиций и текст примечаний.

На чертежах:

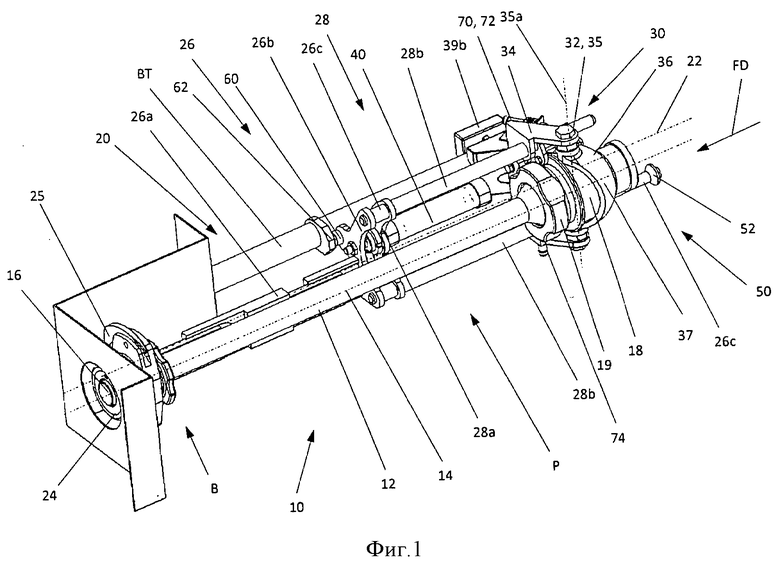

фиг.1 - схематическое изображение в перспективе предлагаемого изобретения в первом направлении, в котором заполняющая трубка и фиксатор упаковки находятся в рабочем положении, а корпус фиксатора находится в положении фиксации;

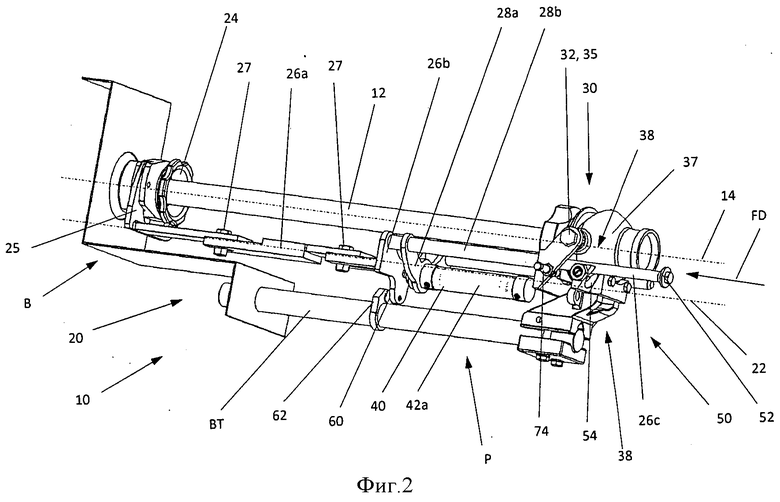

фиг.2 - схематическое изображение в перспективе предлагаемого изобретения во втором направлении, в котором заполняющая трубка, фиксатор упаковки и корпус фиксатора находятся в тех же положениях, что и на фиг. 1;

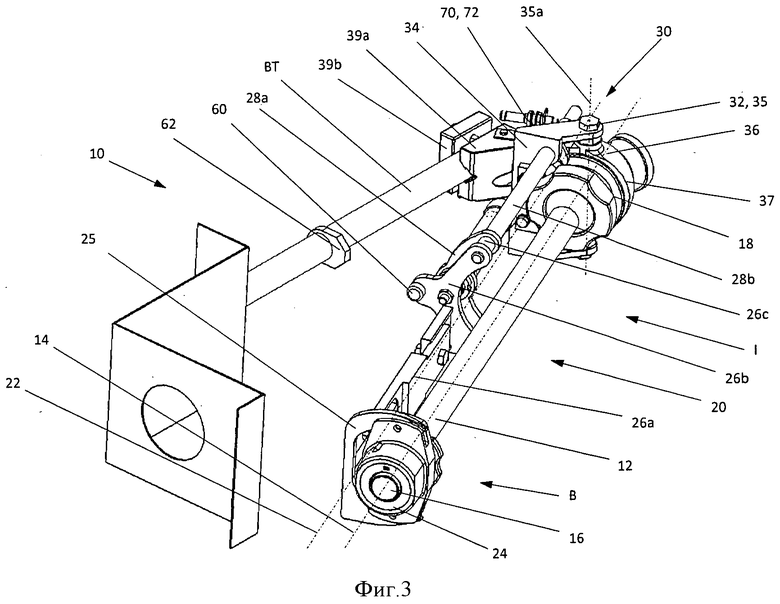

фиг.3 - схематическое изображение в перспективе заполняющего узла в первом направлении согласно фиг.1, в котором заполняющая трубка и фиксатор упаковки находятся в положении замены, а корпус фиксатора находится в положении фиксации;

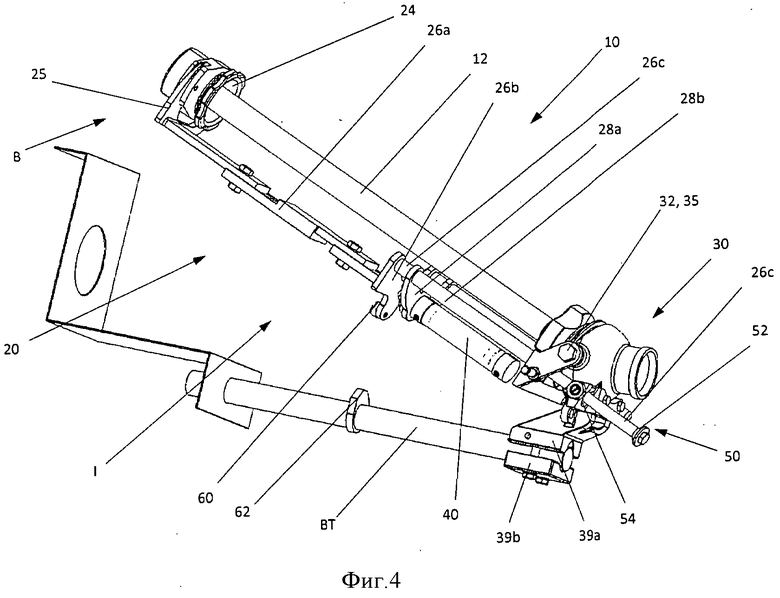

фиг.4 - схематическое изображение в перспективе предлагаемого изобретения во втором направлении, в котором заполняющая трубка, фиксатор упаковки и корпус фиксатора находятся в тех же положениях, что и на фиг.3;

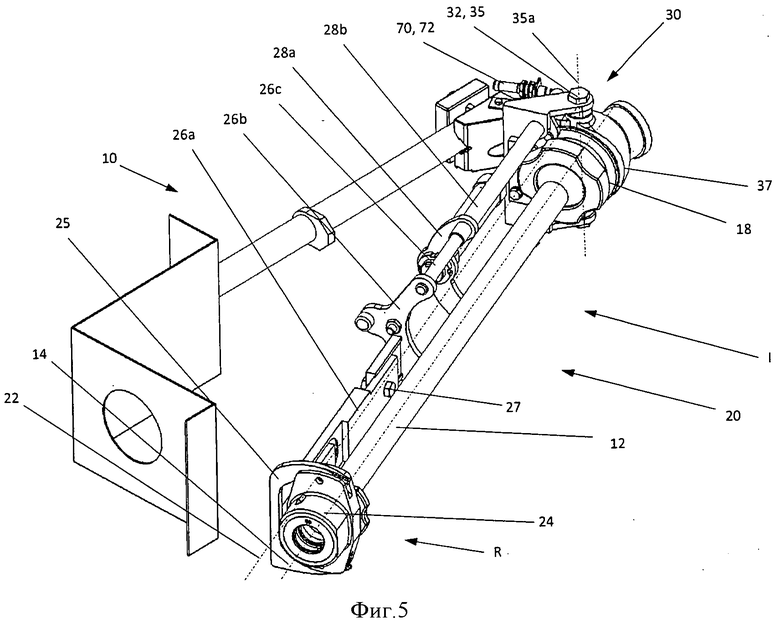

фиг.5 - схематическое изображение в перспективе заполняющего узла в первом направлении согласно фиг.1, в котором заполняющая трубка и фиксатор упаковки находятся в положении замены, а корпус фиксатора находится в положении освобождения;

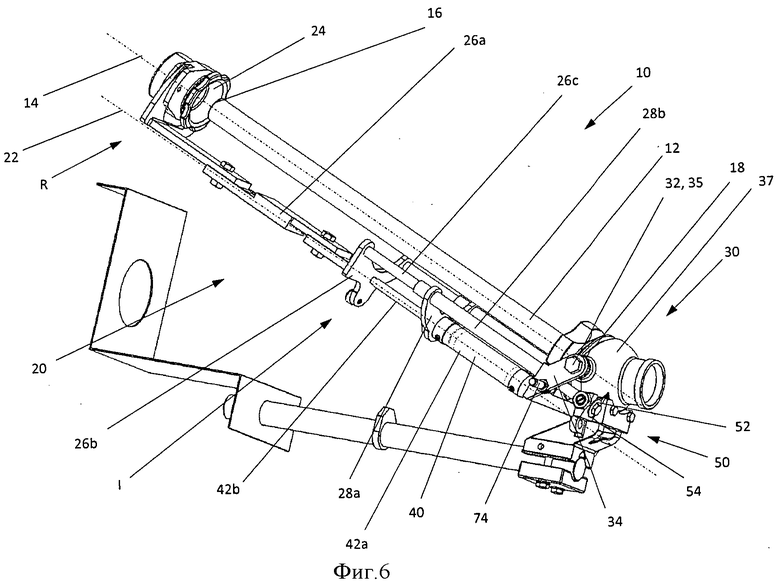

фиг.6 - схематическое изображение в перспективе предлагаемого изобретения во втором направлении, в котором заполняющая трубка, фиксатор упаковки и корпус фиксатора находятся в тех же положениях, что и на фиг.5;

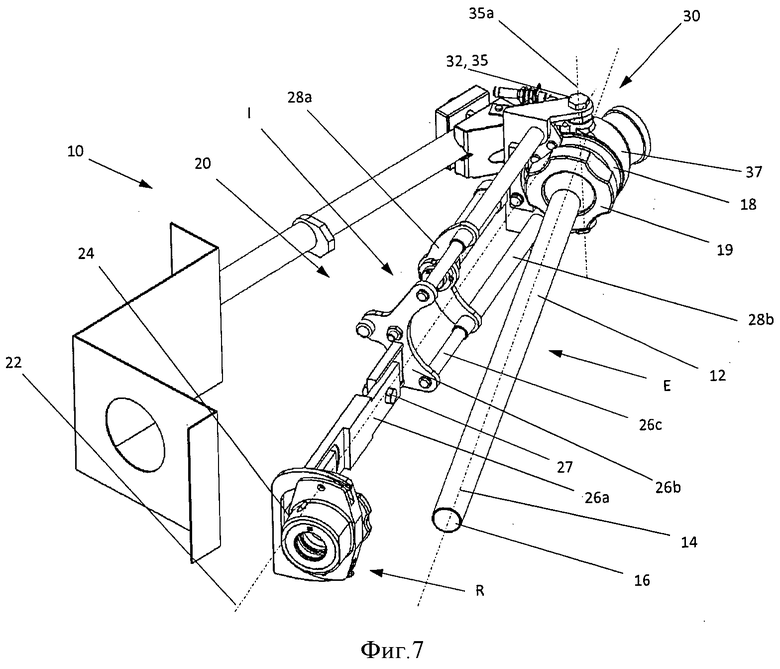

фиг. 7 - схематическое изображение в перспективе заполняющего узла в первом направлении согласно фиг.1, в котором фиксатор упаковки находится в положении замены, корпус фиксатора находится в положении освобождения, и заполняющая трубка находится в положении смены, повернутая в сторону от фиксатора упаковки; и

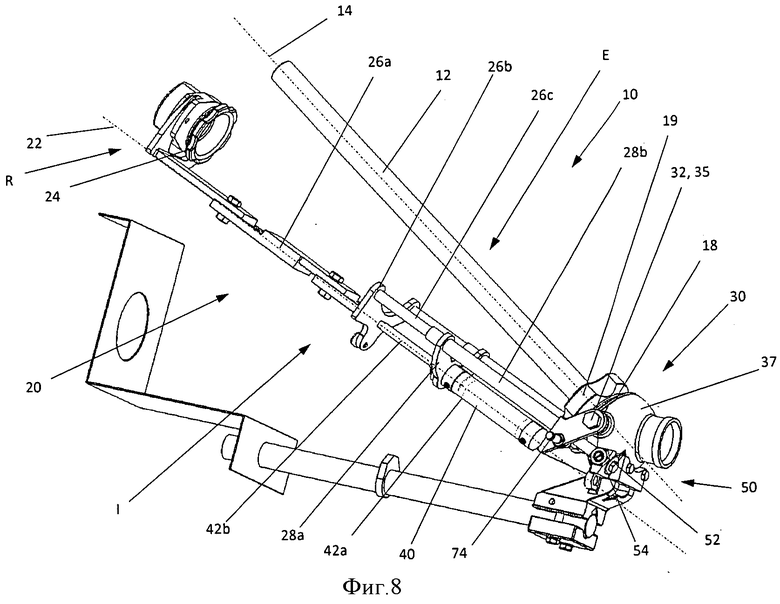

фиг.8 - схематическое изображение в перспективе предлагаемого изобретения во втором направлении, в котором заполняющая трубка, фиксатор упаковки и корпус фиксатора находятся в тех же положениях, что и на фиг.7.

На фиг.1 и 2 показан заполняющий узел 10, установленный на кронштейне ВТ непоказанного отрезающего устройства для производства колбасных изделий, например, колбас. Кронштейн ВТ в представленном варианте осуществления изобретения имеет форму трубки и расположен параллельно направлению подачи FD отрезающего устройства. В качестве варианта, кронштейн ВТ может иметь форму практически плоской установочной пластины, или аналогичную. В представленном варианте осуществления изобретения заполняющий узел 10 содержит заполняющую трубку 12 с осью 14 трубки и выходным отверстием 16, фиксатор 20 упаковки с осью 22 фиксатора и установочное приспособление 30. В альтернативном, не показанном варианте осуществления изобретения, установочное приспособление 30 не является частью заполняющего узла 10, при этом кронштейн ВТ отрезающего устройства имеет практически такую же форму, что и установочное приспособление 30, как показано на фиг.1 и 2. В данном конкретном варианте осуществления изобретения, заполняющая трубка 12 и фиксатор упаковки 20 заполняющего узла 10 могут быть установлены непосредственно на кронштейне ВТ отрезающего устройства.

Фиксатор 20 включает в себя корпус 24, раму 25, зажим 26 и направляющее устройство 28. Как зажим 26, так и направляющее устройство 28 расположены параллельно оси 22 фиксатора. Зажим 26 может перемещаться к направляющему устройству 28 фиксатора вдоль оси 22 фиксатора из положения фиксации B в положение освобождения R. В положении фиксации В корпус 24 фиксатора может охватывать часть заполняющей трубки 12, находящуюся рядом с выходным отверстием 16. В положении освобождения R корпус 24 фиксатора не охватывает никакую часть заполняющей трубки 12. Как показано на фиг.1 и 2, фиксатор 20 находится в положении фиксации B и вместе с заполняющей трубкой - в рабочем положении P. В рабочем положении Р фиксатора 20 ось 22 фиксатора параллельна направлению подачи FD.

В варианте осуществления изобретения, показанном на фиг. 1, зажимное устройство 26 включает в себя переходник 26а, пластину 26b зажимного устройства с двумя расположенными напротив друг друга двумя главными поверхностями и два удерживающих стержня 26c. Удерживающие стержни 26с расположены один над другим и разнесены в пространстве, причем один удерживающий стержень 26c находится над заполняющей трубкой 12, а другой удерживающий стержень 26c находится под заполняющей трубкой 12. Переходник 26a и стержни 26c зажима проходят параллельно оси 22 фиксатора, и основные поверхности пластины 26b зажимного устройства расположены перпендикулярно оси 22 фиксатора. Конец переходника 26а, указывающий в направлении подачи FD, прикреплен к основной поверхности пластины 26b зажимного устройства, обращенной в сторону по направлению подачи FD. Концы стержней 26с зажима, указывающие в сторону по направлению подачи FD, прикреплены к основной поверхности пластины 26b зажимного устройства, обращенной против направления подачи FD. Пластина 26b зажимного устройства имеет полукруглый выем, ось которого практически параллельна оси 14 заполняющей трубки, когда фиксатор 20 упаковки находится в рабочем положении Р, как показано на фиг. 1 и 2.

Для настройки заполняющего узла 10 на заполняющие трубки 12 различной длины служит переходник 26а регулируемой длины. Как видно из фиг. 2, в данном варианте осуществления переходник 26а содержит три перекрывающиеся пластины, расположенные вдоль оси 22 фиксатора, каждая из которых перекрывается, по меньшей мере, с одной или двумя другими пластинами в области перекрытия. Каждые две перекрывающиеся пластины скреплены друг с другом болтом 27 в области перекрытия, соответственно. Для регулирования длины переходника 26а, по меньшей мере, в одной из перекрывающихся пластин выполнено длинное отверстие, длинная сторона которого параллельна оси 22 фиксатора. Болт 27 можно ослабить для относительного перемещения перекрывающихся пластин переходника 26а вдоль оси 22 фиксатора. В альтернативном варианте осуществления изобретения, взамен одного длинного отверстия или дополнительно к нему, по меньшей мере, в одной из перекрывающихся пластин может быть выполнено несколько отверстий.

Направляющее устройство 28 зажима содержит направляющую пластину 28а с двумя расположенными напротив друг друга основными поверхностями и двумя направляющими трубками 28b. Направляющие трубки 28b расположены параллельно оси 22 фиксатора, и их продольные оси совпадают с соответствующими продольными осями стержней 26b зажима. Основные поверхности направляющей пластины 28а ориентированы перпендикулярно оси 22 фиксатора. Концы направляющих трубок 28b зажима, указывающие по направлению подачи FD, прикреплены к основной поверхности направляющей пластины 28а, обращенной против направления подачи FD. Направляющая пластина 28а практически конгруэнтна пластине 26b зажимного устройства и расположена перед и на одной прямой с пластиной 26b зажимного устройства относительно направления подачи FD. Таким образом, заполняющая трубка 12 частично охватывается пластиной 26b зажимного устройства и направляющей пластиной 28a.

Каждый стержень 26c зажима 26 вставлен в соответствующую направляющую трубку 28b направляющего устройства 28 с целью обеспечения возможности их относительного перемещения в направлении параллельно оси 22 фиксатора. В положении фиксации В концы стержней 26с зажима, указывающие вверх по направлению подачи FD, выходят из соответствующих концов направляющих трубок 28b, указывающих вверх по направлению подачи FD. На поверхности стержней 26с зажима и направляющая трубка 28b, взаимодействующие друг с другом, может быть нанесено покрытие, они могут содержать втулку и/или подшипники, и/или могут смазываться для обеспечения плавного движения зажима 26 и направляющего устройства 28 относительно друг друга.

Конец направляющей трубки 28b, указывающий вверх по направлению подачи FD, прикреплен к подвижной части 34 установочного приспособления 30. Подвижная часть 34 может поворачиваться относительно оси поворота 35а опорного устройства 32, по меньшей мере, между рабочим положением Р и положением замены I. Таким образом, фиксатор 20 упаковки прикреплен с возможностью поворота на подвижной части 34 установочного приспособления 30 для поворачивания относительно стационарной части 36 установочного приспособления 30, по меньшей мере, между рабочим положением Р и положением замены I. Предпочтительно, чтобы фиксатор упаковки 20 мог поворачиваться только между рабочим положением Р и положением замены I. В показанном варианте осуществления опорное устройство 32 выполнено в виде шарнира 35.

Корпус 24 фиксатора прикреплен с возможностью отсоединения к раме 25 фиксатора 20 упаковки. Рама 25 фиксатора имеет практически С-образную форму и частично охватывает корпус 24 фиксатора и жестко прикреплена к концу переходника 26а, указывающему вниз по направлению подачи FD. Когда корпус 24 фиксатора вставлен в раму 25 фиксатора, его можно прикрепить к раме 25 крепежным средством, например, стопорной гайкой, стопорным винтом, стопорным штифтом или пружинным держателем, входящим в зацепление с соответствующим углублением в раме 25 фиксатора.

Один конец заполняющей трубки 12, указывающий вверх по направлению подачи FD, соединен с соединительной муфтой 18 заполняющей трубки. Соединительная муфта 18 заполняющей трубки шарнирно закреплена в сферическом переходнике 37 установочного приспособления 30 для обеспечения возможности поворачивания относительно оси поворота 35a. В данном варианте осуществления заполняющая трубка 12 и соединительная муфта 18 заполняющей трубки выполнены в виде отдельных элементов, соединенных вместе с возможностью отсоединения с помощью фиксирующей гайки 19. В альтернативном варианте осуществления согласно настоящему изобретению, соединительная муфта 18 заполняющей трубки 18 может являться неотъемлемой частью заполняющей трубки 12. Во избежание утечки заполняющего материала из заполняющего узла 10 в процессе заполнения, соединения между заполняющей трубкой 12, соединительной муфтой 18 заполняющей трубки и/или сферическим переходником 37, предпочтительно, снабжены уплотнениями для герметизации заполняющего узла 10.

Часть заполняющей трубки 12, находящаяся рядом с выходным отверстием 16 заполняющей трубки, вставляется в корпус 24 фиксатора 20. Как показано на фиг.1 и 2, корпус 24 фиксатора находится в положении фиксации В. Таким образом, в данном состоянии оси 14 заполняющей трубки параллельная оси 22 фиксатора. Заполняющая трубка 12 и фиксатор 20 упаковки установлены в рабочем положении Р. В положении фиксации В заполняющая трубка 12 и фиксатор 20 упаковки могут поворачиваться относительно оси поворота 35а совместно, как единый элемент.

На пластине 26b зажимного устройства зажима 26 установлено стопорное устройство 60 с амортизатором. Амортизатор стопорного устройства 60 может представлять собой мягкий материал, например, резину, и он взаимодействует с соответствующей стопорной поверхностью 62, прикрепленной к кронштейну ВТ отрезающего устройства. Таким образом, стопорное устройство 60 и стопорная поверхность 62 предупреждают перемещение пластины 26b зажимного устройства в направлении выходного отверстия 16 заполняющей трубки вдоль оси 22 фиксатора. В результате, вследствие взаимодействия стопорного устройства 60 со стопорной поверхностью 62 корпус 24 фиксатора остается в положении фиксации В. В качестве варианта на стопорной поверхности 62 может быть установлен амортизатор для взаимодействия со стопорным устройством 60.

Соединение установочного приспособления 30 с кронштейном ВТ отрезающего устройства лучше видно на фиг. 3 и 4. Установочное приспособление 30 включает в себя первую установочную пластину 39а и вторую установочную пластину 39b, причем кронштейн ВТ отрезающего устройства установлен между первой установочной пластиной 39а и второй установочной пластиной 39b. Первая установочная пластина 39а и вторая установочная пластина 39b соединены с кронштейном ВТ не показанными крепежными устройствами, прикрепляющими установочное приспособление 30 к кронштейну ВТ. Для улучшения связи первой установочной пластины 39а и второй установочной пластины 39b с кронштейном ВТ, первая установочная пластина 39а и/или вторая установочная пластина 39b могут содержать углубление для вставки кронштейна ВТ, когда соответствующие стороны первой установочной пластины 39а и второй установочной пластины 39b обращены друг к другу. Предпочтительно, углубление первой установочной пластины 39а и/или второй установочной пластины 39b может иметь клиновидную или полукруглую форму поперечного сечения, причем диаметр полукруглого поперечного сечения предпочтительно равен внешнему диаметру кронштейна ВТ.

Как показано на фиг.3 и 4, заполняющая трубка 12 и фиксатор упаковки 20 изображены в положении замены I, в котором заполняющая трубка 12 и фиксатор 20 упаковки, например начинают поворачиваться от рабочего положения Р относительно оси поворота 35а шарнира 35. В положении, показанной на фиг.3 и 4, ось 14 заполняющей трубки все еще параллельна оси 22 фиксатора. Корпус 24 фиксатора все еще находится в положении фиксации В, охватывая часть заполняющей трубки 12, расположенную рядом с выходным отверстием 16 заполняющей трубки.

Как показано на фиг.3, заполняющий узел 10 также включает в себя датчик 70 зажима, смонтированный на стационарной части 36 установочного приспособления 30 для определения положения стержней 26с зажима 26. В представленном примере осуществления датчик 70 зажима служит для определения положения конца одного из стержней 26с зажима, указывающего вверх по направлению подачи FD и выходящего из соответствующего конца направляющей трубки 28b, указывающего вверх по направлению подачи FD, когда фиксатор 20 упаковки находится в положении замены I, как показано на фиг.3 и 4, и корпус 24 фиксатора не установлен в положение освобождения R. В положении освобождения R данный соответствующий конец стержня 26c зажима выходит из диапазона обнаружения датчика 70 зажима и меньше выступает из направляющей трубки 28b. Таким образом, в положении, показанном на фиг.3 и 4, датчик 70 зажима будет обнаруживать стержень 26с зажима.

Как показано на фиг. 4, запорный элемент 50 предназначен для блокировки фиксатора 20 упаковки в положении замены I. Запорный элемент 50 содержит первую конусообразную часть 52 с конусом и соответствующую вторую конусообразную часть 54 с соответствующим конусообразным углублением. Первая конусообразная часть 52 расположена на конце одного из стержней 26с зажима, указывающем вверх по направлению подачи FD (см. фиг.2); при этом, конус первой конусообразной части 52 указывает вниз по направлению подачи FD. Вторая конусообразная часть 54 установлена на удерживающей секции 38 стационарной части 36 установочного приспособления 30, причем сторона второй конусообразной части 54 с конусной выемкой обращена вверх по направлению подачи (см. фиг.2) и по направлению к первой конусообразной части 52. В данном показанном положении первая конусообразная часть 52 и вторая конусообразная часть 54 находятся на расстоянии друг от друга вдоль оси 22 фиксатора, и, следовательно, запорный элемент 50 не заблокирован.

Как показано на фиг.5 и 6, заполняющая трубка 12 и фиксатор 20 упаковки все еще находятся в положении замены I. Корпус 24 фиксатора и зажим 26 находятся в положении освобождения R. В положении освобождения R концы стержней 26с зажима, указывающие вверх по направлению подачи FD (см. фиг. 2), меньше выходят из направляющих трубок 28b, чем в положении фиксации В. Кроме того, в положении освобождения R первая конусообразная часть 52 находится в контакте со второй конусообразной частью 54, и при этом, как показано в представленном варианте исполнения, конус первой конусообразной части 52 контактирует по всей окружности с соответствующим конусным углублением второй конусообразной части 54. Таким образом, запорный элемент 50 заблокирован и удерживает фиксатор 20 упаковки в положении замены I.

Как также показано на фиг.5 и 6, в положении освобождения R корпус 24 фиксатора больше не охватывает какую-либо часть заполняющей трубки 12. Датчик 72 фиксатора прикреплен к стационарной части 36 установочного приспособления 30 и служит для обнаружения части одного из стержней 26с зажима, выходящей из направляющей трубки 28b и направленной вверх по направлению подачи FD (см. фиг. 2) в положении фиксации В. В положении освобождения R часть стержня 26с зажима меньше выступает из направляющей трубки 28b и находится вне диапазона обнаружения датчика 72 фиксатора. Таким образом, в показанном положении освобождения R часть стержня 26с зажима не может быть обнаружена датчиком 72 фиксатора. В данном варианте осуществления датчик 70 зажима и датчик 72 фиксатора выполнены в виде единого датчика. В качестве варианта, могут быть установлены, по меньшей мере, один отдельный датчик 70 зажима и, по меньшей мере, один отдельный датчик 72 фиксатора. В конфигурации, показанной на фиг.5 и 6, ось 14 заполняющей трубки все еще параллельна оси 22 фиксатора. Для предотвращения поворачивания заполняющей трубки 12 относительно фиксатора 20 упаковки, когда корпус 24 фиксатора находится в положении освобождения R, фиксирующая гайка 19 соединительной муфты 18 заполняющей трубки упирается в подвижную часть 34 установочного приспособления 30, когда ось 14 заполняющей трубки и ось 22 фиксатора параллельны друг другу, например, когда заполняющая трубка 12 и фиксатор 20 упаковки находятся в положении замены I.

Кроме того, как лучше видно на фиг. 6, на фиксаторе 20 упаковки предусмотрено приводное устройство 40. Данное приводное устройство 40 содержит приводной цилиндр 42а и приводной стержень 42b. Конец приводного цилиндра 42а, указывающий вниз по направлению подачи FD (см. фиг.2), жестко прикреплен к основной поверхности направляющей пластины 28а, обращенной в сторону вверх по направлению подачи FD (см. фиг.2). Конец приводного стержня 42b, указывающий вниз по направлению подачи FD (см. фиг.2), жестко прикреплен к основной поверхности пластины 26Ь зажимного устройства, обращенной в сторону вверх по направлению подачи FD (см. фиг.2). Таким образом, перемещение зажима 26 и направляющего устройства 28 относительно друг друга осуществляется и управляется приводным устройством 40. В результате, корпус 24 фиксатора может надвигаться на заполняющую трубку 12 с сдвигаться с неё приводным устройством 40. В показанном варианте осуществления изобретения приводное устройство 40 представляет собой гидроцилиндр, предпочтительно, пневмоцилиндр.

Далее, на фиг. 6 представлен датчик 74 заполняющей трубки, установленный на подвижной части 34 установочного приспособления 30 для определения положения соединительной муфты 18 заполняющей трубки 12. Датчик 74 заполняющей трубки может быть настроен для обнаружения соединительной муфты 18 заполняющей трубки, только когда соединительная муфта 18 заполняющей трубки вставлена в сферический переходник 37, и ось 14 заполняющей трубки параллельна оси 22 фиксатора. Предпочтительно, датчик 74 заполняющей трубки настроен на обнаружение соединительной муфты 18 заполняющей трубки только в положении замены I. В непоказанном альтернативном варианте осуществления изобретения датчик 74 заполняющей трубки может быть настроен на обнаружение заполняющей трубки 12. Предпочтительно, в данном альтернативном варианте осуществления изобретения обнаружение заполняющей трубки 12 происходит, когда заполняющая трубка 12 находится в любом рабочем положении между рабочим положением Р и положением замены I.

Как показано на фиг.7 и 8, фиксатор упаковки 20 заполняющего узла 10 все еще блокирован запорным элементом 50 в положении замены I и также установлен в положении освобождения R. В отличие от конфигурации, показанной на фиг.5 и 6, на фиг.7 и 8 заполняющая трубка 12 повернута по оси поворота 35а относительно отрезающего устройства и фиксатора 20 упаковки в направлении от рабочего положения Р и положения замены I к положению смены Е. Таким образом, ось 14 заполняющей трубки и ось 22 фиксатора более не параллельны друг другу, и соединительная муфта 18 заполняющей трубки 18 уже не может быть обнаружена датчиком 74 заполняющей трубки.

В положении смены Е заполняющую трубка 12 можно отсоединить от соединительной муфты 18, установленной в сферическом переходнике 37 установочного приспособления 30, после того, как фиксирующая гайка 19 будет ослаблена или отвернута с установочного приспособления 30. После этого заполняющую трубку 12 требуется передвинуть вдоль оси 14 заполняющей трубки в направлении от установочного приспособления 30. В качестве варианта, заполняющая трубка 12 и соединительная муфта 18 заполняющей трубки могут отсоединяться от сферического переходника 37 вместе, как блок. Таким образом, в положении, показанном на фиг. 7 и 8, заполняющую трубку 12 можно снять с заполняющего узла 10 и заменить другой заполняющей трубкой 12. Размеры заменяющих заполняющих трубок 12, в частности, их длина, внутренний и внешний и внутренний диаметры, могут изменяться в пределах диапазона применимости для данного заполняющего узла 10.

Далее, заполняющий узел 10 может содержать не показанное захватывающее устройство, служащее для фиксации зажима 18 заполняющей трубки со вставляемой заполняющей трубкой 12 и предупреждения её поворота в сторону от фиксатора 20 упаковки, когда ось 14 заполняющей трубки и ось 22 фиксатора параллельны друг другу. Захватывающее устройство может быть сконфигурировано для непосредственного захвата зажима 18 заполняющей трубки и подвижной части 34 установочного приспособления 30. Предпочтительно, захватывающее устройство может входить в зацепление, по меньшей мере, между рабочим положением Р и положением замены I, и выходить из зацепления, когда корпус 24 фиксатора находится в положении освобождения R. Захватывающее устройство может приводиться автоматическим приводящим устройством, например, пневматическим приводом, управляемым управляющим устройством 44, которое, предпочтительно, может включать и выключать захватывающее устройство по сигналу от датчика 72 фиксатора.

Для настройки заполняющего узла 10 на заполняющие трубки 12 различных внешних диаметров конструкция корпуса 24 фиксатора, предпочтительно, предусматривает возможность изменения диаметра внутреннего канала, в который вставляется соответствующая часть заполняющей трубки 12. В качестве варианта, корпус 24 фиксатора может быть заменен соответствующим подходящим корпусом 24 фиксатора. Данные устройства обеспечивают возможность быстрой замены в заполняющем узле 10 заполняющей трубки 12 отрезающего устройства и настройки отрезающего устройства на заполняющие трубки 12 различных диаметров.

Описание операции снятия с помощью датчика и привода

Согласно изобретению настоящему изобретению, операция снятия заполняющей трубки 12 с заполняющего узла 10 может производиться с помощью управляющего устройства 44 (не показано) относительно, по меньшей мере, одного положения, обнаруженного датчиком 70 зажима, датчиком 72 фиксатора и датчиком 74 заполняющей трубки. Для лучшего понимания, давайте определимся, что в случае обнаружения объекта датчик будет выдавать выходной сигнал "1", а во всех других случаях он не будет генерировать никакого выходного сигнала, или, в качестве варианта, будет генерировать выходной сигнал "0".

Как видно из фиг.1 и 2, заполняющий узел 10 отрезающего устройства находится в рабочем положении Р, а корпус 24 фиксатора находится в положении фиксации В. Предпочтительно, захватывающее устройство зафиксировано зажимом 18 заполняющей трубки и подвижной частью 34, предупреждая, таким образом, возможность относительного перемещения данных элементов. Из данного исходного положения может быть начат процесс замены. В данной точке, датчик 70 зажима и датчик 72 фиксатора оба генерируют сигнал "0", а датчик 74 заполняющей трубки может генерировать произвольный сигнал, предпочтительно, сигнал "0". Согласно настоящему изобретению, датчик 74 заполняющей трубки также может быть сконфигурирован на генерирование (в состоянии, показанном на фиг.1 и 2) сигнала "1", когда заполняющая трубка 12 установлена на заполняющем узле 10, и сигнала "0", когда заполняющая трубка 12 на заполняющем узле отсутствует.

Для замены заполняющей трубки 12 оператор должен повернуть заполняющую трубку 12 вместе с фиксатором 20 упаковки относительно оси поворота 35а из рабочего положения Р в положение замены I, показанное на фиг.3 и 4. Во время этого перемещения стопорное устройство 60 и стопорная поверхность 62 разъединяются, что обеспечивает возможность относительного перемещения зажима 26 и направляющего устройства зажима 28, и, следовательно, перемещения корпуса 24 фиксатора из положения фиксации В вдоль оси 22 фиксатора в направлении к положению освобождения R.

Как только заполняющая трубка 12 и фиксатор 20 упаковки достигнут положения замены I, как показано на фиг. 3 и 4, датчик 70 зажима начнет генерировать сигнал "1", до тех пор, пока корпус 24 фиксатора будет находиться в положении фиксации В. Управляющее устройство 44 сконфигурировано таким образом, что при получении сигнала "1" от датчика 70 зажима, начинается перемещение корпуса 24 фиксатора вдоль оси 22 фиксатора из положения фиксации B в положение освобождения R. В положении фиксации В датчик 72 фиксатора выдает сигнал "1". Датчик 72 фиксатора будет генерировать сигнал "1" до тех пор, пока фиксатор 20 упаковки будет находиться в положении замены I, и корпус 24 фиксатора не встанет в положение освобождения R.

На фиг.5 и 6 показан заполняющий узел 10 с фиксатором 20 упаковки и заполняющей трубкой 12 в положении замены I и корпусом 24 фиксатора 20 упаковки в положении освобождения R. В данном показанном положении, датчик 70 зажима и датчик 72 фиксатора генерируют сигнал "0", а датчик 74 заполняющей трубки генерирует сигнал "1". В данном рабочем состоянии заполняющего узла 10 управляющее устройство 44 будет останавливать перемещение корпуса 24 фиксатора вдоль оси 22 фиксатора. Как только датчик фиксатора начнет вырабатывать сигнал "0", управляющее устройство 44 приведет в действие захватывающее устройство, отсоединив его от зажима 18 заполняющей трубки и подвижной части 34 установочного приспособления 30. Теперь оператор также может повернуть заполняющую трубку 12 относительно оси поворота 35а в сторону от фиксатора 20 упаковки в положение смены Е. Как только ось 14 заполняющей трубки станет не параллельна оси 22 фиксатора, датчик 74 заполняющей трубки начнет генерировать сигнал "0", поскольку переходник 18 заполняющей трубки, обнаруживаемый датчиком 74 заполняющей трубки, отвернут в сторону от положения замены I. В альтернативном варианте осуществления изобретения, датчик 74 заполняющей трубки сконфигурирован таким образом, чтобы обнаруживать положение заполняющей трубки 12. В этом альтернативном случае, датчик 74 заполняющей трубки начнет генерировать сигнал "0", как только ось 14 заполняющей трубки станет не параллельной оси 22 фиксатора, тем самым сообщая управляющему устройству 44 о том, что в установочном приспособлении 30 отсутствует корректно установленная заполняющая трубка 12.

Как показано на фиг.7 и 8, фиксатор 20 упаковки находится в положении замены I, и заполняющая трубка находится в положении смены Е. В положении смены Е заполняющую трубку 12 можно снять с установочного приспособления 30 путем перемещения вдоль оси 14 заполняющей трубки без взаимодействия с корпусом 24 фиксатора 20 упаковки. Кроме того, в этом состоянии корпус 24 фиксатора можно снять с рамы 25 фиксатора.

Описание операции установки с помощью датчика и привода

Сначала заполняющую трубку 12 вставляют в установочное приспособление 30. На фиг.7 и 8 показано состояние, когда заполняющая трубка 12 уже вставлена. В этом рабочем положении все датчики генерируют сигнал "0".

Затем оператору необходимо повернуть заполняющую трубку 12 относительно оси поворота 35а по направлению к фиксатору 20 упаковки до тех пор, пока ось 14 заполняющей трубки и ось 22 фиксатора не станут параллельны. Иными словами, до тех пор, пока заполняющая трубка 12 находится в положении замены I, в котором фиксатор 20 упаковки все еще заблокирован в положении замены I. Данное состояние показано на фиг.6 и 7. В этот момент датчик 74 заполняющей трубки обнаружит соединительную муфту 18 заполняющей трубки 18 или, в качестве варианта, заполняющую трубку 12, и начнет генерировать сигнал "1". Получив сигнал "1" от датчика 74 заполняющей трубки, управляющее устройство 44 получит информацию о том, что соединительная муфта 18 заполняющей трубки достигла положения замены I, и/или что заполняющая трубка 12 установлена на заполняющем узле 10 корректно, в зависимости от того, на что настроен датчик 74 заполняющей трубки - на обнаружение положения соединительной муфты 18 или заполняющей трубки 12. После этого управляющее устройство 44 включает захватывающее устройство, взаимодействующее с зажимом 18 заполняющей трубки и подвижной частью 34, предупреждая, таким образом, поворачивание зажима 18 заполняющей трубки относительно подвижной части 34. Кроме того, управляющее устройство 44 инициирует перемещение приводным устройством 40 корпуса 24 фиксатора вдоль оси 22 фиксатора из положения освобождения R в положение фиксации В, разъединяя запорный элемент 50 путем выведения первой конусообразной части 52 из второй конусообразной части 54. Когда корпус 24 фиксатора достигнет положения фиксации В, датчик 70 зажима и датчик фиксатора начнут генерировать сигнал "1".

Когда запорный элемент 50 разъединен, как показано на фиг.3 и 4, оператор может переместить фиксатор 20 упаковки вместе с заполняющей трубкой 12 путем поворота вокруг оси поворота 35а к отрезающему устройству из положения замены I, показанного на фиг.3 и 4, в рабочее положение Р, показанное на фиг.1 и 2. Как только фиксатор 20 упаковки и заполняющая трубка 12 выйдут из положения замены I, датчик 70 зажима и датчик 72 фиксатора начнут генерировать сигнал "0". Когда будет достигнуто рабочее положение Р, операция замены заполняющей трубки 12 будет закончена, и заполняющий узел 10 будет готов к работе.

В альтернативном автоматическом варианте осуществления изобретения (не показан), приводное устройство 40 может быть сконфигурировано для поворота фиксатора 20 упаковки из рабочего положения Р в положение замены I. Таким образом, перемещение корпуса 24 фиксатора между положением фиксации В и положением освобождения R можно синхронизировать с поворотом фиксатора 20 упаковки, например, с помощью кулачкового привода. Таким образом, операцию замены заполняющей трубки 12 и/или корпуса 24 фиксатора можно сделать еще более простой для оператора.

Объем изобретения включает в себя возможность автоматизации одной или нескольких вышеописанных операций, в частности, поворачивания заполняющей трубки 12 и фиксатора 20 упаковки относительно оси поворота 35а. Кроме того, несмотря на то что операции изменения положения корпуса 24 фиксатора относительно заполняющей трубки 12 и фиксатора 20 упаковки относительно отрезающего устройства, объем изобретения предусматривает также, что данные операции могут выполняться одновременно, при условии, что это не повлечет за собой каких-либо технических проблем. Такие технические проблемы, например, могут возникнуть, если рабочее положение Р будет достигнуто раньше, чем положение фиксации В, и положение освобождения R будет достигнуто раньше, чем положение замены I. Таким образом, конфигурация управляющего устройства 44, по меньшей мере, позволяет избежать возникновения таких технических проблем.

Обозначение ссылочных позиций:

10 заполняющий узел

12 заполняющая трубка

14 ось заполняющей трубки

16 выходное отверстие заполняющей трубки

18 соединительная муфта заполняющей трубки

19 фиксирующая гайка

20 фиксатор упаковки

22 ось фиксатора

24 корпус фиксатора

26 зажим

26а переходник

26b пластина зажимного устройства

26с стержень зажима

27 болт

28 направляющее устройство зажима

28а направляющая пластина

28b направляющая трубка

30 установочное приспособление

32 опорное устройство

34 подвижная часть

35 шарнир

35а ось поворота

36 стационарная часть

37 сферический переходник

38 удерживающая секция

39а первая установочная пластина

39b вторая установочная пластина

40 приводное устройство

42а приводной цилиндр

42b приводной стержень

44 управляющее устройство

50 запорный элемент

52 первая конусообразная часть

54 вторая конусообразная часть

60 стопорное устройство

62 стопорная поверхность

70 датчик зажима

72 датчик фиксатора

74 датчик заполняющей трубки

B положение фиксации

BT кронштейн

Е положение смены

FD направление подачи

I положение замены

Р рабочее положение

R положение освобождения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КУХОННОЕ ПРИСПОСОБЛЕНИЕ ДЛЯ НАРЕЗАНИЯ ПРОДУКТОВ (ВАРИАНТЫ) | 2002 |

|

RU2250161C2 |

| КЛИПСАТОР С ПОВОРОТНОЙ НАПОЛНИТЕЛЬНОЙ ТРУБКОЙ И ПОВОРАЧИВАЕМЫМ ТОРМОЗОМ ОБОЛОЧКИ | 2014 |

|

RU2551573C1 |

| СИСТЕМА ПОДАЧИ ЖИДКОСТИ ДЛЯ РАСПЫЛИТЕЛЬНОГО УСТРОЙСТВА С ПОДАЧЕЙ САМОТЕКОМ | 2011 |

|

RU2509611C1 |

| УЗЕЛ РУКОЯТКИ ПЫЛЕСОСА | 2005 |

|

RU2358635C2 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ЖИДКОСТИ | 2011 |

|

RU2484884C1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ ЗОНДА | 2006 |

|

RU2393446C2 |

| СИСТЕМА ПОДАЧИ АЭРОЗОЛЯ | 2017 |

|

RU2756249C2 |

| УДЕРЖИВАЮЩИЙ МЕХАНИЗМ В ВЫДАЧНОМ УСТРОЙСТВЕ ДЛЯ УДЕРЖИВАНИЯ СМЕННОГО РУЛОНА МАТЕРИАЛА, УДЕРЖИВАЮЩАЯ СИСТЕМА, ВЫДАЧНОЕ УСТРОЙСТВО И СПОСОБ ВСТАВКИ РУЛОНА МАТЕРИАЛА В ТАКОЙ УДЕРЖИВАЮЩИЙ МЕХАНИЗМ | 2010 |

|

RU2556505C2 |

| БИДЕ-ПРИСТАВКА К УНИТАЗУ | 2001 |

|

RU2199630C2 |

| ПЫЛЕСОС С МНОГОРАЗОВЫМ ФИЛЬТРОМ | 2002 |

|

RU2257129C2 |

Заполняющий узел содержит заполняющую трубку для заполнения пластичным материалом упаковки, фиксатор упаковки с корпусом, устанавливаемым на заполняющей трубке, и установочное приспособление для установки трубки и фиксатора на отрезающем устройстве. Установочное приспособление содержит опорное устройство, обеспечивающее возможность относительного перемещения заполняющей трубки и фиксатора упаковки к отрезающему устройству, когда установочное приспособление установлено с заполняющей трубкой и фиксатором упаковки на отрезающем устройстве, по меньшей мере, между рабочим положением и положением замены. В рабочем положении заполняющей трубки и фиксатора упаковки корпус фиксатора находится в положении фиксации, и по заполняющей трубке производится заполнение упаковки. В рабочем положении заполняющей трубки и фиксатора упаковки корпус фиксатора может перемещаться вдоль оси заполняющей трубки в положение освобождения. В положении замены заполняющей трубки и фиксатора упаковки корпус фиксатора может принимать положение освобождения, отходя от заполняющей трубки. Изобретение обеспечивает легкую и быструю замену заполняющей трубки, корпуса фиксатора или упаковки. 5 н. и 20 з.п. ф-лы, 8 ил.

1. Заполняющий узел (10) для установки на отрезающем устройстве для производства колбасных продуктов, например, колбас, содержащий:

- заполняющую трубку (12) с осью (14), служащую для заполнения пастообразным, гранулярным и/или жидким материалом, в процессе заполнения, в направлении подачи (FD), трубчатой или мешковидной упаковки, надеваемой на заполняющую трубку (12) или помещаемой сверху заполняющей трубки (12);

- фиксатор (20) упаковки с осью (22) фиксатора и корпусом (24) фиксатора, устанавливаемый с возможностью отсоединения на заполняющей трубке (12) в положении фиксации (B) для обеспечения управляемого сопротивления упаковки против неконтролируемого сползания с заполняющей трубки (12) в процессе заполнения, причем корпус (24) фиксатора может взаимно крепиться к заполняющей трубке (12) в положении фиксации (B), а ось (22) фиксатора совпадает с осью (14) заполняющей трубки, когда корпус (24) фиксатора находится на заполняющей трубке, по меньшей мере, в положении фиксации (B); и

- установочное приспособление (30) для установки заполняющей трубки (12) и фиксатора (20) упаковки на отрезающем устройстве,

отличающийся тем, что установочное приспособление (30) содержит опорное устройство (32) для обеспечения возможности перемещения заполняющей трубки (12) и фиксатора (20) упаковки относительно отрезающего устройства, когда установочное приспособление (30) с заполняющей трубкой (12) и фиксатором (20) упаковки установлены на отрезающем устройстве таким образом, что возможно относительное перемещение между рабочими положениями, к которым относятся, по меньшей мере, рабочее положение (P) и положение замены (I), при котором в рабочем положении (P) заполняющей трубки (12) и фиксатора (20) упаковки корпус (24) фиксатора находится в положении фиксации (B), и заполняющая трубка (12) установлена на отрезающем устройстве для осуществления операции заполнения упаковки, причем, по меньшей мере, в одном рабочем положении заполняющей трубки (12) и фиксатора (20) упаковки корпус (24) фиксатора может перемещаться вдоль оси (14) заполняющей трубки в положение освобождения (R), а в положении замены (I) заполняющей трубки (12) и фиксатора (20) упаковки корпус (24) фиксатора может принимать положение освобождения (R), а в положении освобождения (R) корпус (24) фиксатора снят с заполняющей трубки (12).

2. Заполняющий узел по п.1,

отличающийся тем, что опорное устройство (32) содержит шарнир (35), служащий для шарнирной установки фиксатора (20) упаковки на отрезающем устройстве, по меньшей мере, между рабочим положением (P) и положением замены (I), и сферический переходник (37) для шарнирной установки заполняющей трубки (12) на отрезающем устройстве, по меньшей мере, между рабочим положением (P), положением замены (I) и положением смены (E).

3. Заполняющий узел по п.1 или 2,

отличающийся тем, что перемещение корпуса (24) фиксатора относительно заполняющей трубки (12) осуществляется приводным устройством (40).

4. Заполняющий узел по п.1,

отличающийся тем, что фиксатор (20) упаковки и заполняющая трубка (12) могут поворачиваться относительно отрезающего устройства, когда они установлены на установочном приспособлении (30).

5. Заполняющий узел по п.1,

отличающийся тем, что фиксатор (20) упаковки содержит зажимающее устройство с зажимом (26) и направляющим устройством (28) зажима, причем корпус (24) фиксатора установлен на зажиме (26), а направляющее устройство (28) зажима установлено на подвижной части установочного приспособления (30), то есть является подвижным относительно отрезающего устройства, а между положением замены (I) и рабочим положением (P) фиксатора (20) упаковки и заполняющей трубки (12) зажим (26) может перемещаться, по меньшей мере, относительно направляющего устройства (28) зажима в направлении, параллельном оси (22) фиксатора, между положением фиксации (B) и положением освобождения (R).

6. Заполняющий узел по п.5,

отличающийся тем, что в нем предусмотрен запорный элемент (50) для удержания фиксатора (20) упаковки в положении замены (I).

7. Заполняющий узел по п.6,

отличающийся тем, что запорный элемент (50) включается, когда корпус (24) фиксатора находится в положении освобождения (R) и в положении замены (I), и выключается, когда корпус (24) фиксатора находится в положении фиксации (В) и/или в рабочем положении (P).

8. Заполняющий узел по п.6,

отличающийся тем, что запорный элемент (50) содержит первую конусообразную часть (54), расположенную на зажиме (26), и соответствующую вторую конусообразную часть (54), расположенную на удерживающей секции (38) установочного приспособления (30), жестко прикрепленного к отрезающему устройству, причем запорный элемент (50) запирается, когда первая конусообразная часть (54) входит в зацепление со второй конусообразной частью (54), и разъединяется, когда первая конусообразная часть (54) выходит из зацепления со второй конусообразной частью (54).

9. Заполняющий узел по п.5,

отличающийся тем, что зажим (26) включает в себя переходник (26a), служащий для регулирования длины зажима (26), чтобы длина фиксатора (20) упаковки соответствовала длине заполняющей трубки (12).

10. Заполняющий узел по п.5,

отличающийся тем, что на зажиме (26) предусмотрено стопорное устройство (60), входящее в зацепление с соответствующей стопорной поверхностью (62) отрезающего устройства, когда корпус (24) фиксатора находится в положении фиксации (B), а фиксатор (20) упаковки находится в рабочем положении (P), в результате чего предотвращается возможность сдвига корпуса (24) фиксатора в направлении вдоль оси (14) заполняющей трубки.

11. Заполняющий узел по любому из пп.5-10,

отличающийся тем, что предусмотрены датчик (70) зажима и датчик (72) фиксатора упаковки для определения, по меньшей мере, одного положения зажима (26) относительно направляющего устройства (28) и для определения, по меньшей мере, одного положения фиксатора (20) относительно отрезающего устройства.

12. Заполняющий узел по любому из пп.5-10,

отличающийся тем, что предусмотрен датчик (74) заполняющей трубки для обнаружения, по меньшей мере, одного положения заполняющей трубки (12) относительно отрезающего устройства.

13. Заполняющий узел по п.11,

отличающийся тем, что предусмотрен датчик (74) заполняющей трубки для обнаружения, по меньшей мере, одного положения заполняющей трубки (12) относительно отрезающего устройства.

14. Заполняющий узел по любому из пп.1, 2 или 4-10,

отличающийся тем, что предусмотрен сборочный узел для установки заполняющего узла (10) на кронштейне (BT) отрезающего устройства.

15. Заполняющий узел по п.3,

отличающийся тем, что предусмотрен сборочный узел для установки заполняющего узла (10) на кронштейне (BT) отрезающего устройства.

16. Заполняющий узел по п.11,

отличающийся тем, что предусмотрен сборочный узел для установки заполняющего узла (10) на кронштейне (BT) отрезающего устройства.

17. Заполняющий узел по п.12,

отличающийся тем, что предусмотрен сборочный узел для установки заполняющего узла (10) на кронштейне (ВТ) отрезающего устройства.

18. Заполняющий узел по п.3,

отличающийся тем, что предусмотрено управляющее устройство (44) для управления приводным устройством (40) в зависимости от положений, обнаруженных, по меньшей мере, одним из датчиков (70, 72, 74).

19. Заполняющий узел по любому из пп.4-10,

отличающийся тем, что предусмотрено управляющее устройство (44) для управления приводным устройством (40) в зависимости от положений, обнаруженных, по меньшей мере, одним из датчиков (70, 72, 74).

20. Заполняющий узел по п.11,

отличающийся тем, что предусмотрено управляющее устройство (44) для управления приводным устройством (40) в зависимости от положений, обнаруженных, по меньшей мере, одним из датчиков (70, 72, 74).

21. Заполняющий узел по п.12,

отличающийся тем, что предусмотрено управляющее устройство (44) для управления приводным устройством (40) в зависимости от положений, обнаруженных, по меньшей мере, одним из датчиков (70, 72, 74).

22. Отрезающее устройство для заполнения и закрытия трубчатой или мешковидной упаковки, содержащее заполняющий узел (10) по любому из предыдущих пп.1, 2 или 4-10.

23. Отрезающее устройство для заполнения и закрытия трубчатой или мешковидной упаковки, содержащее заполняющий узел (10) по п.11.

24. Отрезающее устройство для заполнения и закрытия трубчатой или мешковидной упаковки, содержащее заполняющий узел (10) по п.12.

25. Отрезающее устройство для заполнения и закрытия трубчатой или мешковидной упаковки, содержащее заполняющий узел (10) по п.18.

| DE202009013062U1, 24.02.2011 | |||

| US2012175015A1, 12.07.2012 | |||

| УСТРОЙСТВО ДЛЯ УПАКОВЫВАНИЯ ТЕКУЧЕГО ИЛИ СЫПУЧЕГО ПРОДУКТА | 2006 |

|

RU2395209C2 |

| ИМПУЛЬСНАЯ СИСТЕМА ПИТАНИЯ ДВОЙНОГО БЕТАТРОНА С РАЗМАГНИЧИВАНИЕМ МАГНИТОПРОВОДА | 2002 |

|

RU2227963C1 |

| US6651705B1, 25.11.2003 | |||

Авторы

Даты

2015-05-27—Публикация

2013-11-07—Подача