Изобретение относится к устройству для упаковывания текучего или сыпучего продукта в рукавную упаковочную оболочку (сокращенно: рукавная оболочка), содержащему присоединяемую к фасовочному устройству фасовочную трубу для ведения потока продукта от фасовочного устройства к запечатывающему устройству для упаковочной оболочки, которая имеет присоединение, горловину, соседний с присоединением, в основном, прямой первый отрезок с первой продольной осью и соседний с горловиной, связанный с первым отрезком второй отрезок, причем первый отрезок предназначен для размещения и ведения на своей внешней периферии подаваемого в виде пленочной ленты и формованного вокруг него пленочного рукава в качестве упаковочной оболочки, а второй отрезок предназначен для ведения дальше формованного из пленочной ленты пленочного рукава или для размещения и ведения предварительно надетого на него со стороны горловины запаса рукавной упаковочной оболочки.

Продукт, как известно, посредством фасовочного устройства помещают со стороны присоединения под давлением в фасовочную трубу и транспортируют или направляют в ней к запечатывающему устройству. На внешней стороне фасовочная труба несет и направляет рукавную оболочку также к запечатывающему устройству. Из находящейся вблизи запечатывающего устройства горловины продукт выходит из фасовочной трубы и заполняет рукавную оболочку, предварительно зажатую на одном конце замыкающей скобкой. По достижении заданной или желаемой величины порции запечатывающее устройство отделяет заполненную рукавную оболочку, пережимая ее посредством пережимающих элементов локально в пучок, в результате чего возникает колбаса. В зоне пучка затем посредством зажимающих инструментов (матрица и пуансон) вокруг рукавной оболочки ставят, как правило, две аксиально смещенные зажимающие скобки и зажимают их. После этого рукавную оболочку можно разрезать ножом между обоими зажимающими элементами.

Известно также, что необходимую для производства колбас или аналогичных порционных упаковок рукавную оболочку изготавливают на месте посредством непрерывной или периодической термосварки формованной в рукавную оболочку пленочной ленты продольным швом посредством термосварочного устройства. Из ЕР 0908103 А1 известен, например, способ термосварки, при котором пленочную ленту с помощью привода подачи сначала тянут по деформирующему устройству (формующий треугольник), а затем - через термосварочное устройство. Формующий треугольник охватывает фасовочную трубу по периферии и на осевом отрезке и деформирует пленочную ленту вокруг фасовочной трубы так, что ее продольные кромки примыкают друг к другу либо встык, либо с нахлестом. Эти продольные кромки с помощью примыкающего термосварочного устройства в случае нахлеста соединяют между собой непосредственно, а в случае стыкового соединения - посредством наложенной на обе продольные кромки термосварной ленты. Под термосваркой следует понимать любой вид (неразъемного) соединения обеих продольных кромок пленочной ленты, куда подпадают, например, сварка в качестве предпочтительного способа соединения и склеивание и т.п.

Образованный квазибесконечный пленочный рукав транспортируют посредством приводов подачи вниз по потоку на отрезок фасовочной трубы, на котором пленочный рукав гармоникообразно гофрируется в виде запаса. Запас необходим, если процесс фасовки происходит периодически, а процесс термосварки - непрерывно или периодически, однако, в любом случае, медленнее, чем процесс фасовки, и, тем самым, происходит обусловленное выталкиванием продукта снятие пленочного рукава с фасовочной трубы.

Известны другие термосварочные устройства, которые не требуют привода подачи, поскольку не происходит скопления запаса пленочного рукава. У этих устройств пленочный рукав термосваривают синхронно с процессом фасовки в паузах при наполнении. Во время наполнения пленочный рукав подтягивают непосредственно за счет выталкивания продукта и процесс термосварки прерывают.

Еще более давно известно, что необходимую для производства колбас рукавную оболочку (вручную) надевают на фасовочную трубу со стороны горловины в виде, например, гармоникообразно гофрированного, предварительно изготовленного запаса. От этого запаса против силы трения так называемого тормозного кольца задерживающего устройства посредством выталкивания продукта снимают требуемую длину рукавной оболочки. Если запас израсходован, то его необходимо обновить. Для этого фасовочную трубу откидывают из ее рабочего или фасовочного положения, чтобы освободить горловину для надевания нового запаса. Этот вид оснащения фасовочной трубы материалом рукавной оболочки еще и сегодня находит применение, например, при использовании натуральных кишок или в случае изготовления небольших партий колбас чередующегося калибра, когда непрерывное изготовление рукава из пленочной ленты нерентабельно.

Желательно иметь в распоряжении устройство для упаковывания текучего продукта в рукавную упаковочную оболочку, которое в первом режиме работы обеспечивает изготовление на месте квазибесконечной упаковочной оболочки (автоматический режим работы), а во втором режиме работы - (ручное) снятие запаса рукавной упаковочной оболочки (ручной режим работы). Такое устройство, как уже сказано, известно из US 2005/0053699 А1. Оно содержит первую фасовочную трубу для первого режима работы, которая первым отрезком проходит внутри корпуса термосварочного устройства. Над этим первым отрезком фасовочной трубы пленочную ленту деформируют в пленочный рукав и термосваривают. Второй отрезок фасовочной трубы выдается на определенную трубу из сварочного или термосварочного устройства и направляет как образованный пленочный рукав, так и транспортируемый внутри фасовочной трубы продукт к расположенному со стороны устья запечатывающему устройству.

Первая фасовочная труба разъемно расположена на корпусе термосварочного устройства и может быть заменена для второго режима работы второй фасовочной трубой. Вторая фасовочная труба состоит из первого отрезка, проходящего через корпус неактивного во втором режиме работы термосварочного устройства. Вторая фасовочная труба имеет второй отрезок, прифланцованный к первому отрезку вне корпуса. Второй отрезок содержит шаровой шарнир и выполнен за счет этого с возможностью поворота относительного первого отрезка. Второй отрезок второй фасовочной трубы имеет длину, соответствующую второму отрезку первой фасовочной трубы. Если второй отрезок второй фасовочной трубы заканчивается в зоне действия запечатывающего устройства (рабочее положение второй фасовочной трубы), то первый и второй отрезки расположены коаксиально. Это гарантирует, что расстояния и положения фасовочного, термосварочного и запечатывающего устройств не будут изменяться при переключении на другой режим работы. При откидывании второго отрезка второй фасовочной трубы из рабочего положения он в этом откинутом положении может быть оснащен со стороны горловины вручную запасом рукавной оболочки. Затем фасовочную трубу поворачивают обратно снова в рабочее положение вблизи запечатывающего устройства.

Задачей настоящего изобретения является создание устройства описанного выше рода, которое было бы легче в обращении и проще по конструкции.

Эта задача решается в устройстве описанного выше рода за счет того, что фасовочная труба вверх по потоку содержит перед первым отрезком вращательную опору вокруг первой продольной оси, а между первым и вторым отрезками - по меньшей мере, один механизм изменения направления.

Согласно изобретению, в противоположность известному из US 2005/0053699 А1 устройству, одна и та же фасовочная труба может эксплуатироваться либо вместе с термосварочным устройством в первом режиме или (вручную) с возможностью оснащения - во втором режиме. В первом режиме работы пленочную ленту подают в зону первого отрезка фасовочной трубы, деформируют в пленочный рукав и термосваривают. Бесконечный пленочный рукав направляют затем вдоль первого отрезка и дальше по второму отрезку к горловине и примыкающему к нему запечатывающему устройству.

Если при работе следует перейти на ручное оснащение фасовочной трубы запасом рукавной пленки и/или сетчатым материалом, то вращательная опора фасовочной трубы обеспечивает возможность поворота всей фасовочной трубы вокруг первой продольной оси первого отрезка, в результате чего второй отрезок за счет механизма изменения направления, который в противоположность второй фасовочной трубе известного устройства является постоянным и неповоротным, откидывается из зоны действия примыкающего к нему запечатывающего устройства, т.е. из своего рабочего положения в положение размещения запаса. Таким образом, запас рукавной упаковочной оболочки может быть надет со стороны горловины на второй отрезок, после чего фасовочная труба может быть целиком повернута обратно вокруг продольной оси первого отрезка в рабочее положение.

Устройство, согласно изобретению, обеспечивает, тем самым, переход с режима подачи квазибесконечного пленочного рукава на режим ручного оснащения упаковочным материалом (упаковочная оболочка и/или сетчатый материал) без необходимости полной или частичной замены или демонтажа фасовочной трубы. Использование единственной универсальной фасовочной трубы облегчает обращение с устройством и делает ненужным использование шарового шарнира для откидывания участка фасовочной трубы.

Механизм изменения направления является постоянным в противоположность второй фасовочной трубе известного устройства. Благодаря этому вся фасовочная труба, состоящая из первого и второго отрезков, может быть выполнена предпочтительно за одно целое. Этот вариант имеет преимущество повышенной собственной стабильности фасовочной трубы и в то же время рентабельного изготовления за счет изгиба прямой трубы.

В одном легко изготавливаемом варианте второй отрезок фасовочной трубы выполнен, в основном, прямым и имеет вторую продольную ось, которая заключает с первой продольной осью первого отрезка угол менее 180°. Обе оси проходят, другими словами, непараллельно, за счет чего описано постоянное изменение направления.

В другом варианте, в котором второй отрезок фасовочной трубы, в основном, также прямой и имеет вторую продольную ось, первый и второй отрезки соединены промежуточным отрезком так, что первая и вторая продольные оси проходят, правда, параллельно, однако на расстоянии друг от друга. В этом случае фасовочная труба имеет, в целом, два изменения направления, а именно одно между первым и промежуточным отрезками, а второе - между промежуточным и вторым отрезками. Этот вариант имеет то преимущество, что термосварочное устройство, с одной стороны, и примыкающее к фасовочной трубе запечатывающее устройство, с другой стороны, могут быть ориентированы параллельно друг другу, в отличие от чего в случае описанного выше варианта из-за угла между первым и вторым отрезками приходится предусматривать угол также между обоими устройствами. Это обеспечивает иные установку и ориентацию устройств, благодаря чему для потребителя возникает большее разнообразие разделения помещения.

В одном предпочтительном варианте устройство содержит, по меньшей мере, частично охватывающий фасовочную трубу в зоне второго отрезка сеткодержатель с действующей вокруг первой продольной оси вращательной опорой сеткодержателя.

Некоторые колбасные изделия дополнительно к рукавной оболочке окружены в целях стабилизации или по внешне-эстетическим причинам сеткой. Для ее изготовления одновременно со снятием рукавной оболочки с фасовочной трубы в процессе наполнения с внешнего держателя снимают сетку. Эти способ и устройство сами по себе известны. Они не могут быть, однако, комбинированы с откидываемой фасовочной трубой и уж тем более с устройством известного из US 2005/0053699 А1 рода.

Изобретение оказывает помощь за счет расположения сеткодержателя на действующей вокруг первой продольной оси вращательной опоре. Этот независимый аспект изобретения обеспечивает поворотное движение вокруг той же оси вращения, вокруг которой поворачивают также фасовочную трубу. Хотя второй отрезок из-за изменения (изменений) направления совершает поворотное движение, по меньшей мере, частично охватывающий этот отрезок сеткодержатель повторяет это поворотное движение и не требует полного снятия, например, при откидывании в положение размещения запаса. Это обеспечивает оснащение сеткодержателя сетками и подачу сеток в обоих режимах работы.

Вращательная опора фасовочной трубы реализована предпочтительно за счет того, что устройство содержит несущую конструкцию, на которой расположен первый элемент вращательной опоры фасовочной трубы, причем последняя выполнена с возможностью соединения со вторым элементом вращательной опоры.

Фасовочная труба имеет в одном предпочтительном выполнении лежащий вверх по потоку перед первым отрезком и коаксиальный ему уступ, выполненный с возможностью вставки в первый элемент вращательной опоры фасовочной трубы и разъемного соединения посредством зажима со вторым элементом вращательной опоры. За счет этого фасовочная труба может быть легко демонтирована, например, в целях техобслуживания или очистки, а затем снова смонтирована.

Уступ фасовочной трубы предпочтительно по внешней периферии герметизирован от первого элемента вращательного соединения. Это препятствует проникновению во вращательную опору фасовочной трубы продукта, направляемого обычно под давлением из фасовочного устройства в фасовочную трубу.

Предпочтительно, если первый элемент вращательной опоры фасовочной трубы имеет фланец для соединения с фасовочным устройством. В этом случае вращательная опора фасовочной трубы и присоединение фасовочной трубы объединены в одном элементе.

В одном предпочтительном усовершенствовании фасовочная труба охватывает в зоне первого отрезка формующий треугольник для деформирования подаваемой пленочной ленты в пленочный рукав, так что продольные кромки пленочной ленты располагаются рядом друг с другом, и содержит расположенное в зоне первого отрезка вниз по потоку за деформирующим устройством сварочное или термосварочное устройство для сварки или термосварки соседних после деформирования продольных кромок вдоль фасовочной трубы. При этом продольные кромки пленочной ленты располагаются встык, и их соединяют тогда посредством дополнительной термосварной ленты, или располагаются внахлест, и их термосваривают непосредственно между собой.

Предпочтительно сварочное или термосварочное устройство содержит охватывающий его кожух, который образует в то же время несущую конструкцию вращательной опоры фасовочной трубы, причем первый элемент вращательной опоры фасовочной трубы проходит через кожух, т.е. выступает из него. За счет этого фланец для соединения с фасовочным устройством свободно доступен извне без открывания кожуха.

Фасовочную трубу в другом предпочтительном варианте осуществления изобретения поддерживают в зоне первого отрезка вниз по потоку за термосварочным устройством посредством, по меньшей мере, одного тела качения. За счет этого вращательная опора фасовочной трубы частично разгружена от обусловленного длиной фасовочной трубы момента.

Предпочтительно на фасовочную трубу, поддерживая ее, с угловым смещением воздействуют, по меньшей мере, два тела качения. Таким образом, фасовочную трубу дополнительно направляют, что уменьшает действующие на ее вращательную опору моменты.

Тела качения установлены предпочтительно с возможностью вращения вокруг осей, выполненных, в свою очередь, с возможностью поворота между первым положением с V-образной установкой перпендикулярно первой продольной оси первого отрезка фасовочной трубы и вторым положением параллельно первой продольной оси первого отрезка фасовочной трубы.

В первом режиме работы, в котором квазибесконечный пленочный рукав направляют по первому отрезку фасовочной трубы, вертикальная ориентация осей тел качения относительно продольной оси первого отрезка фасовочной трубы способствует тому, что протягиваемый между телами качения и фасовочной трубой пленочный рукав не испытывает трения сопротивления на теле качения. Во втором режиме работы, в котором запас рукавной упаковочной пленки только надевают со стороны горловины на второй отрезок фасовочной трубы, рукавная оболочка не вступает в контакт с телами качения. Оси тел качения могут быть поэтому ориентированы параллельно первой продольной оси первого отрезка фасовочной трубы, что обеспечивает вращение фасовочной трубы вокруг первой продольной оси почти без трения.

Устройство содержит предпочтительно привод для вращения фасовочной трубы вокруг первой продольной оси, содержащий приводной двигатель, соединенный с первым отрезком первый передаточный элемент и связанный с приводным двигателем второй передаточный элемент.

Первый передаточный элемент может быть образован, например, зубчатым венцом, в зацепление с которым входит связанный с приводным двигателем червяк в качестве второго передаточного элемента. Приводной двигатель является в этом случае, например, электродвигателем. Если приводной двигатель является, например, гидравлическим цилиндропоршневым агрегатом, то второй передаточный элемент может быть выполнен в виде взаимодействующей с зубчатым венцом зубчатой рейкой.

Другие задачи, признаки и преимущества изобретения более подробно поясняются на примере его осуществления с помощью чертежей, на которых изображают:

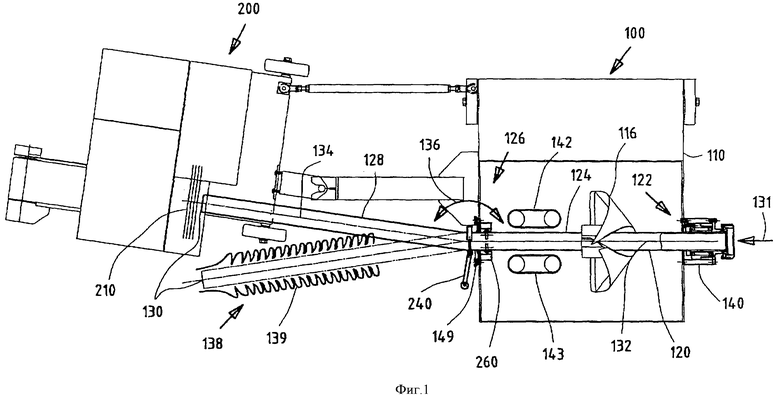

- фиг.1: вид сверху первого варианта устройства, согласно изобретению, с изогнутой фасовочной трубой;

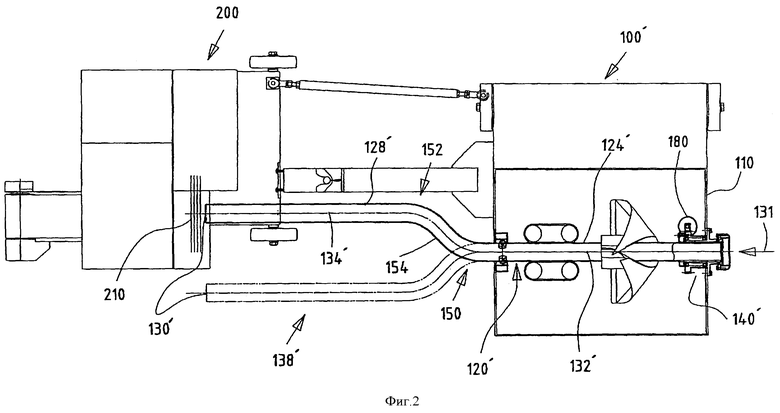

- фиг.2: вид сверху второго варианта устройства, согласно изобретению, со смещенными отрезками фасовочной трубы;

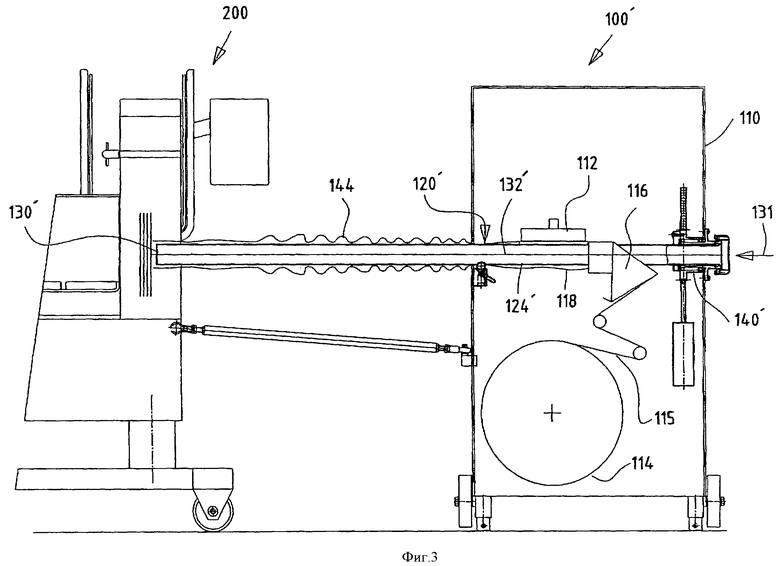

- фиг.3: вид сбоку устройства из фиг.2;

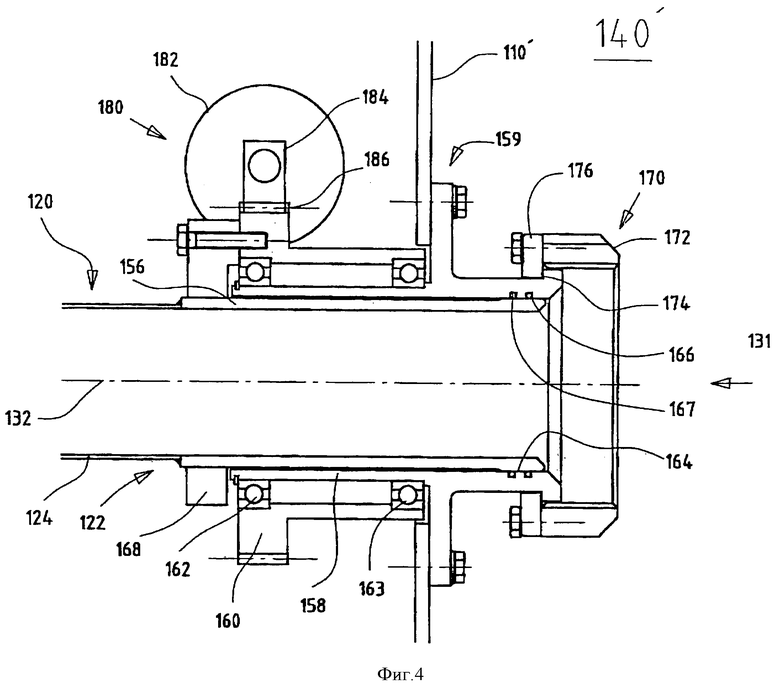

- фиг.4: в разрезе подробный вид зоны присоединения с вращательной опорой фасовочной трубы в первом варианте;

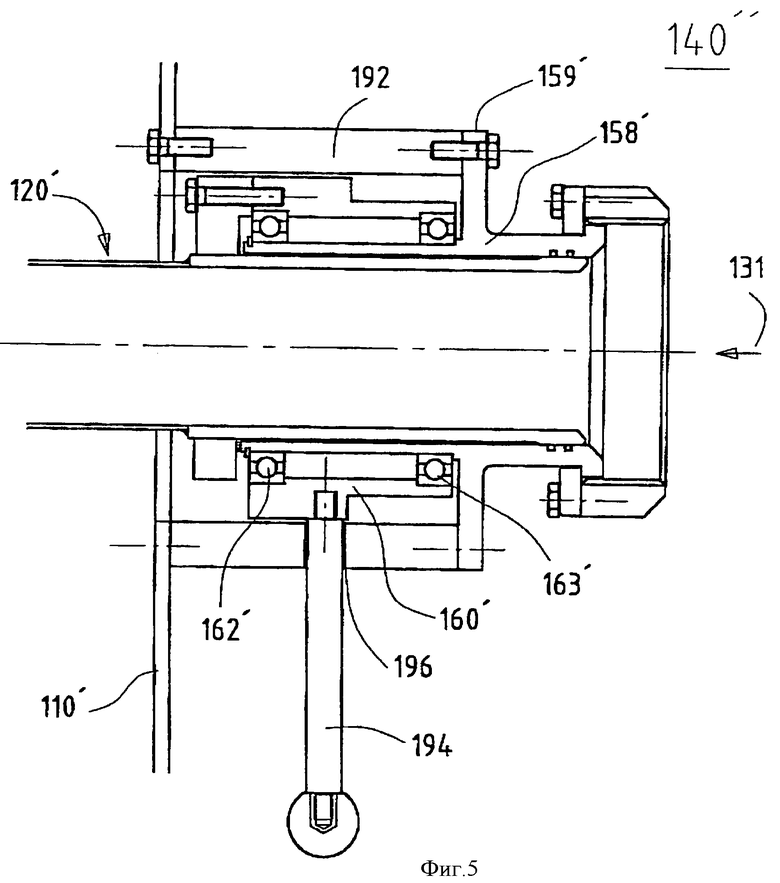

- фиг.5: в разрезе подробный вид зоны присоединения с вращательной опорой фасовочной трубы во втором варианте;

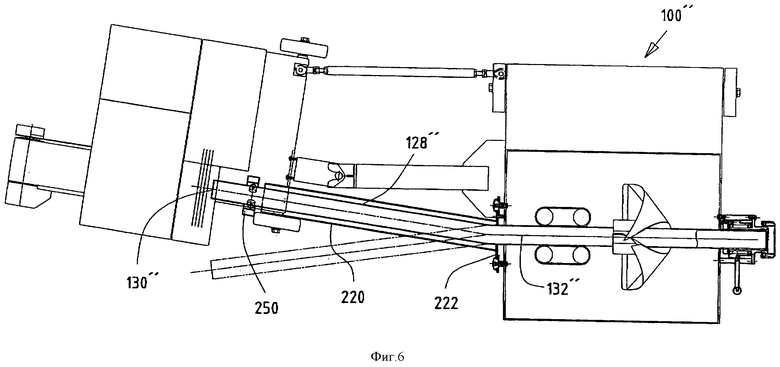

- фиг.6: вид сверху третьего варианта устройства, согласно изобретению, с изогнутой фасовочной трубой и сеткодержателем;

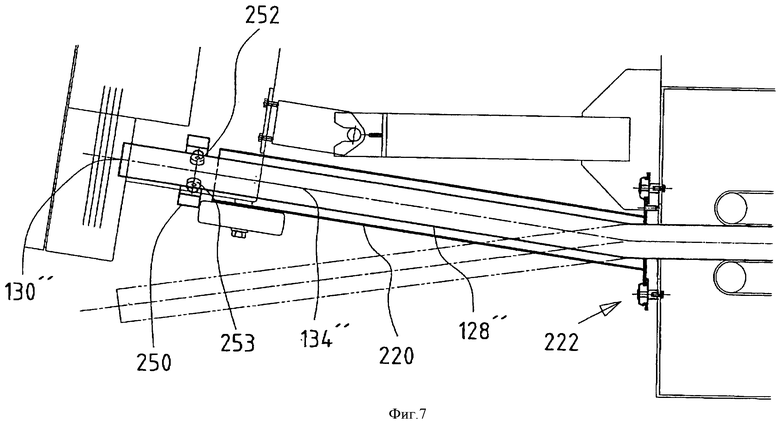

- фиг.7: вид сверху фрагмента второго отрезка фасовочной трубы с сеткодержателем в варианте на фиг.6;

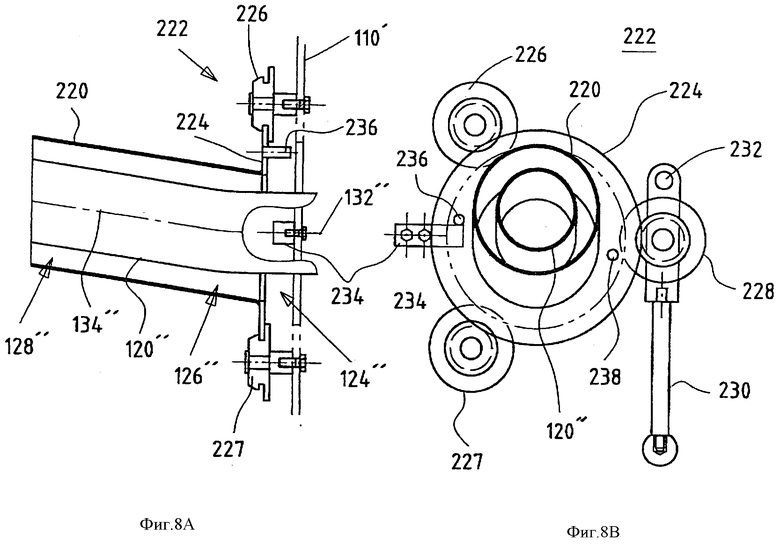

- фиг.8А, 8В: два подробных вида вращательной опоры сеткодержателя в варианте на фиг.6;

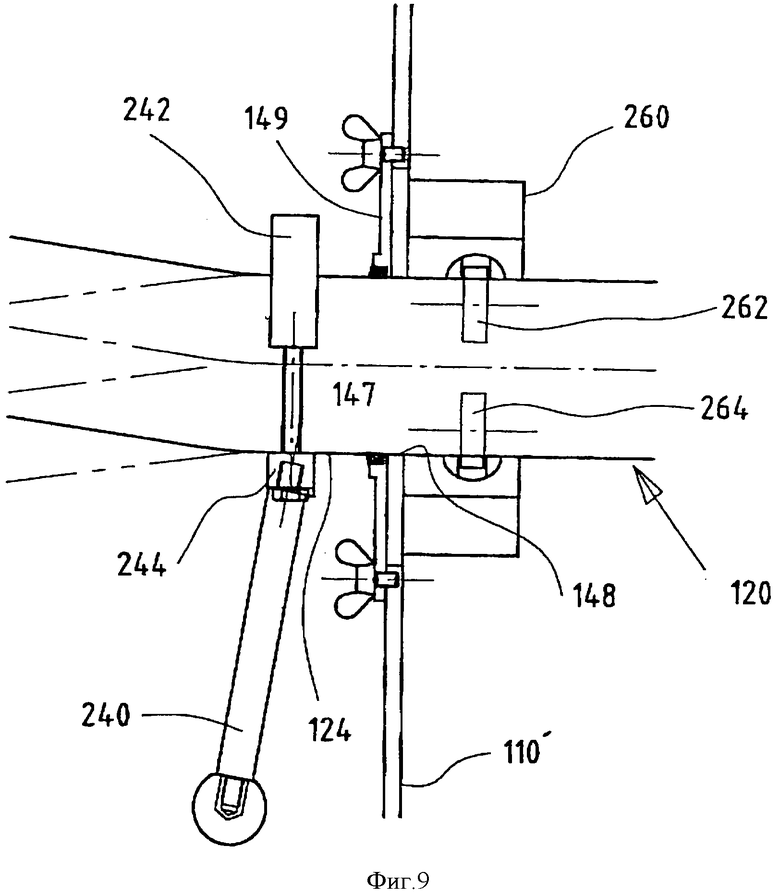

- фиг.9: подробный вид первого отрезка фасовочной трубы с опорой и ручным приводом для вращения фасовочной трубы;

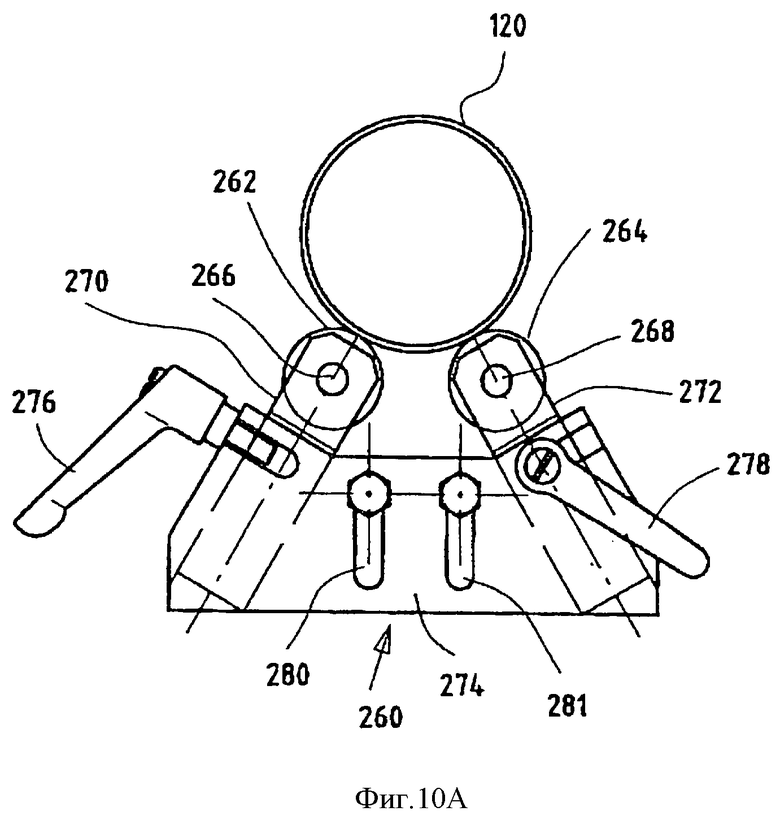

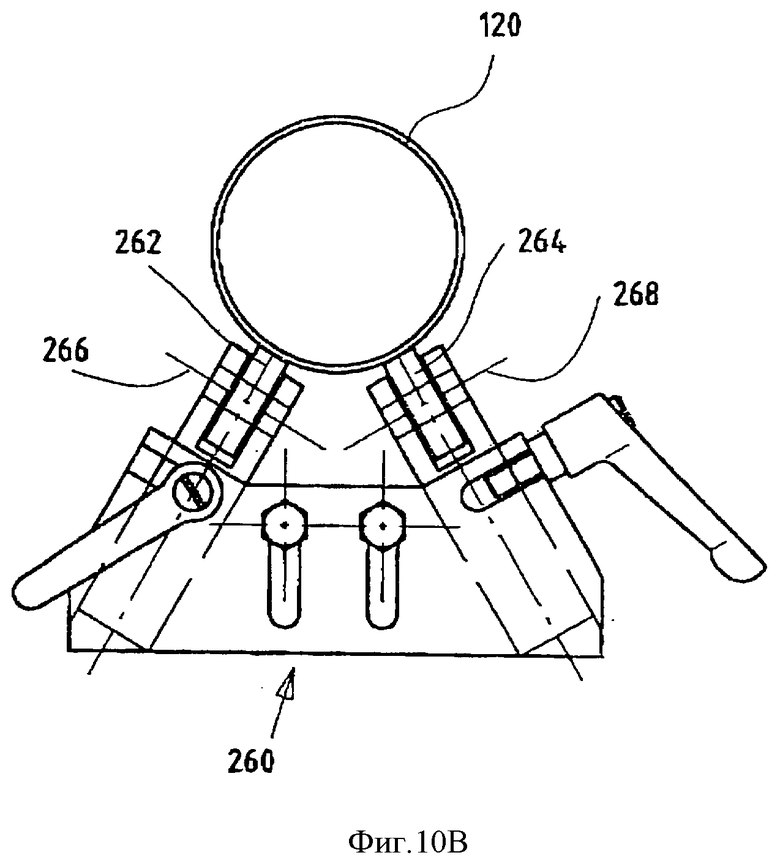

- фиг.10А, 10В: два подробных вида опоры фасовочной трубы в зоне первого отрезка в варианте на фиг.9 с внутренней стороны кожуха;

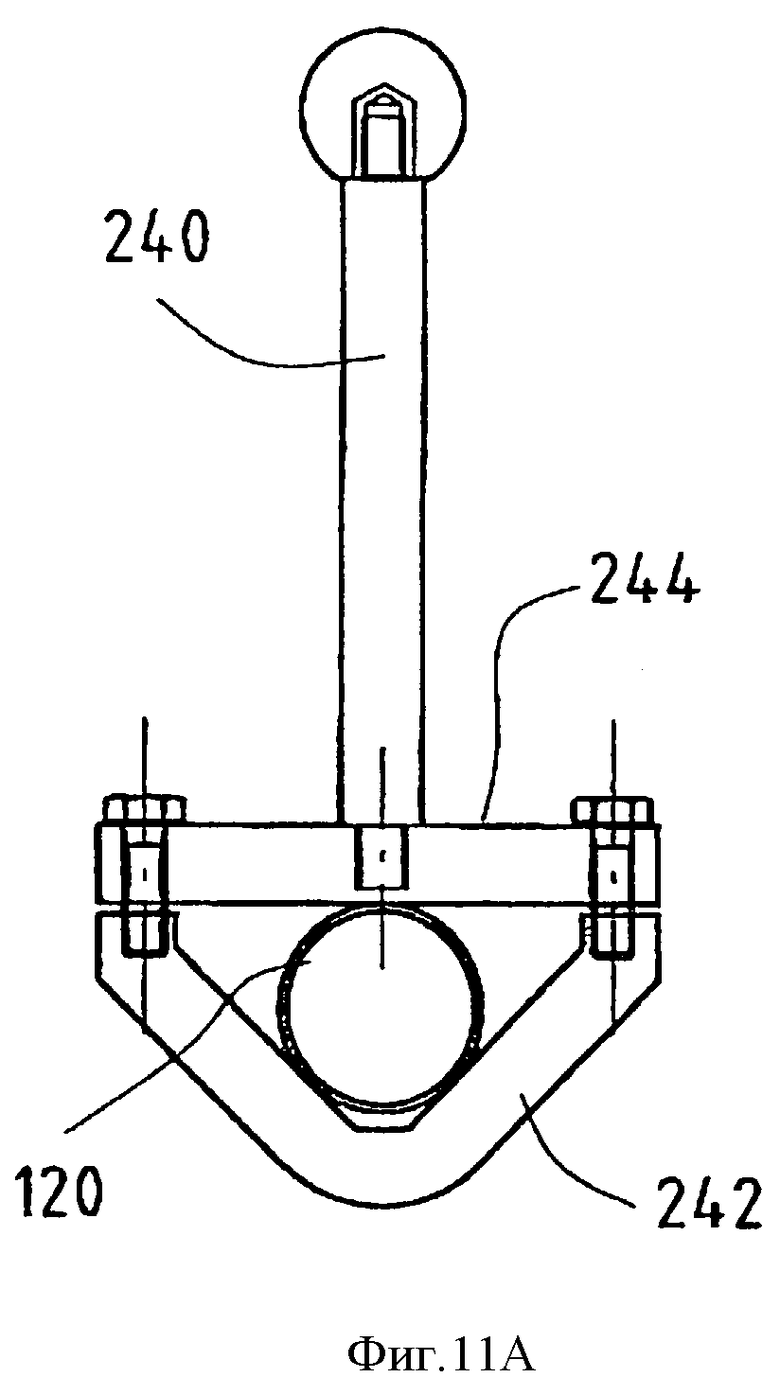

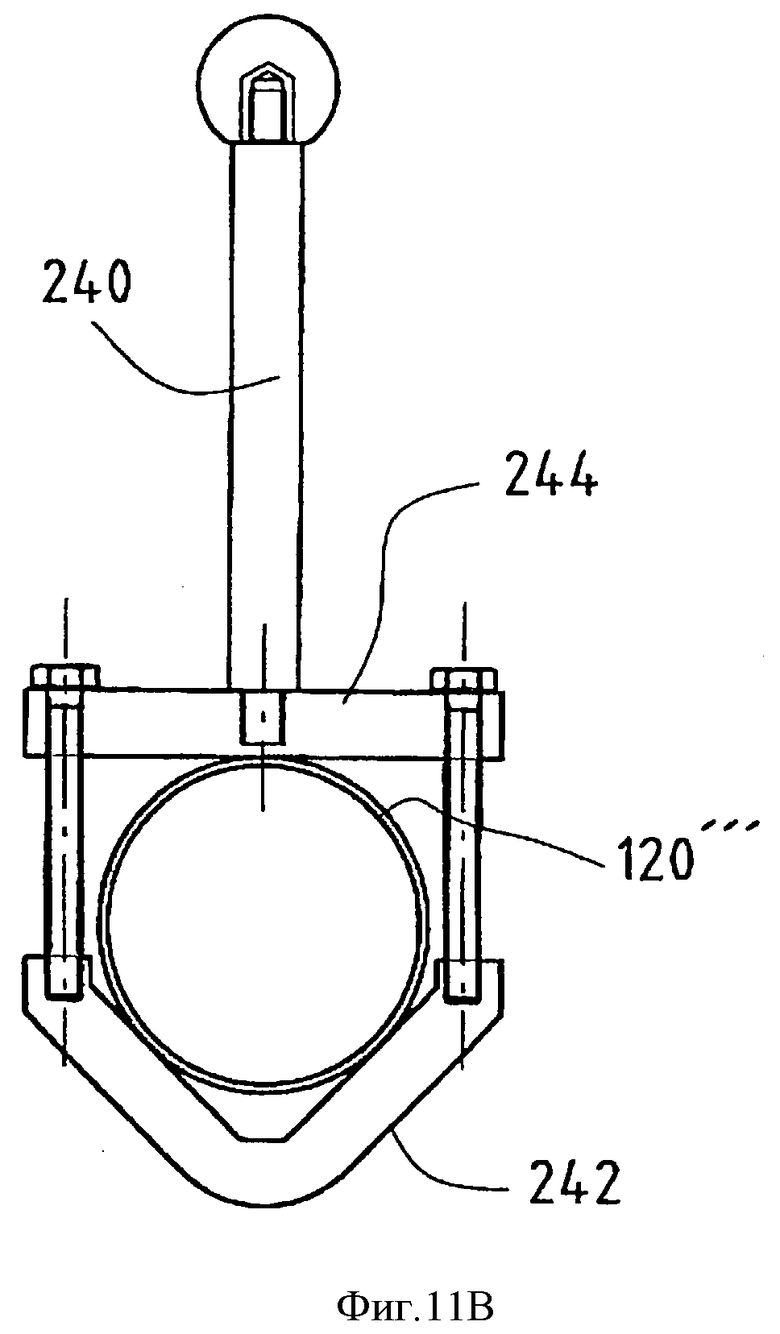

- фиг.11А, 11В: два подробных вида ручного варианта привода для вращения фасовочной трубы из фиг.9 с передней стороны;

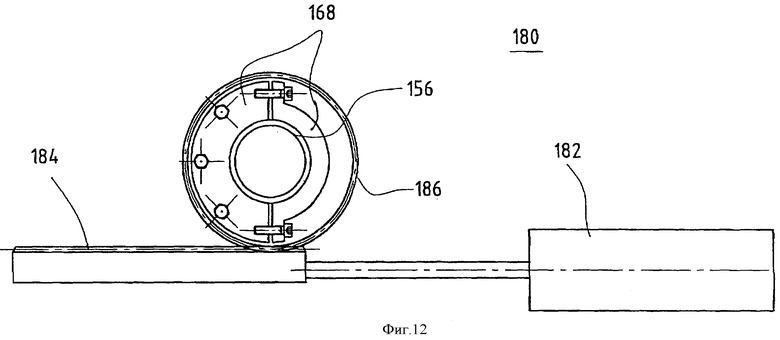

- фиг.12: подробные виды моторного варианта привода для вращения фасовочной трубы с передней стороны.

На чертежах одинаковые детали обозначены одинаковыми ссылочными позициями, а модифицированные детали, в основном, с теми же функциями - теми же ссылочными позициями с апострофом.

На фиг.1 на виде сверху изображена система для упаковывания текучего или сыпучего продукта в рукавную упаковочную оболочку, содержащая, с одной стороны, устройство 100, согласно изобретению, а с другой стороны - подключенное со стороны горловины запечатывающее устройство 200 для отделения и запечатывания заполненной продуктом порционной упаковки или колбасы.

Устройство 100 содержит кожух 110, в том числе для термосварочного устройства (не показано), деформирующее устройство или формующий треугольник 116 для деформирования пленочной ленты в пленочный рукав 118 и транспортное устройство 142 в виде двух ленточных транспортеров 142, 143 для продвижения термосваренного пленочного рукава 118 в автоматическом режиме работы. Для пояснения термосварочного устройства следует сослаться на описание к фиг.2. Устройство 100 содержит далее фасовочную трубу 120, которая содержит присоединение 122, проходящий внутри кожуха 110 первый отрезок 124, механизм 126 изменения направления, проходящий вне кожуха 110 второй отрезок 128 и находящуюся на конце второго отрезка 128 горловину 130. Фасовочная труба 120 имеет сплошной круглый полый профиль, ширина в свету которого обеспечивает транспортировку продукта от соединенного со стороны присоединения фасовочного устройства (не показано) к устью 130. Направление потока продукта обозначено на стороне присоединения стрелкой 131.

Первый отрезок 124 фасовочной трубы прямой, его центральная или продольная ось обозначена штрихпунктирной линией 132. Также второй отрезок 128 проходит прямолинейно, его центральная или продольная ось обозначена штрихпунктирной линией 134. Обе продольные оси 132, 134 соответственно первого 124 и второго 128 отрезков проходят не параллельно, а пересекаются в зоне механизма 126 изменения направления и заключают угол 136 менее 180°. В изображенном примере угол составляет около 172°. За счет этого подключенное к фасовочной трубе 120 со стороны горловины запечатывающее устройство 200 расположено под углом около 8° к устройству 100, так что плоскость 210 действия запечатывающего устройства 200, в котором движутся пережимающие элементы для пережимания заполненной рукавной оболочки и зажимающие инструменты для наложения и зажимания зажимающих скобок вокруг рукавной оболочки перпендикулярны второй продольной оси 134.

В зоне 122 присоединения вверх по потоку перед первым отрезком 124 фасовочной трубы последняя содержит вращательную опору 140. Вращательная опора 140 фасовочной трубы расположена и закреплена на внешней стороне кожуха 110, как это более подробно поясняется со ссылкой на фиг.5. Она радиально поддерживает фасовочную трубу 120, обеспечивая, таким образом, вращение всей фасовочной трубы 120 вокруг первой продольной оси 132. За счет такого вращения второй отрезок 128 фасовочной трубы поворачивается из обозначенного сплошной линией рабочего положения в обозначенное двойной штрихпунктирной линией положение 138 размещения запаса.

В положении размещения запаса горловина 130 второго отрезка 128 фасовочной трубы свободно доступна, и, например, собранный в складки запас 139 рукавной упаковочной оболочки и/или сетчатый материал может быть надет от руки на конец второго отрезка 128 фасовочной трубы со стороны горловины. Для этого должно произойти поворотное движение (не показано) на 180° вокруг первой продольной оси. В зависимости от наличия места достаточно также поворотного движения менее чем на 180° или же требуется поворотное движение более чем на 180°. В зависимости от наличия места поворотное движение может происходить на выбор по часовой стрелке или против часовой стрелки. После оснащения второго отрезка 128 фасовочной трубы вся фасовочная труба 120 может быть повернута обратно в свое рабочее положение, и начато или продолжено производство колбас.

На противоположной вращательной опоре 140 стороне кожуха 110 фасовочная труба 120 для разгрузки вращательной опоры 140 опирается в зоне первого отрезка 124 на опору 260. Это более подробно описано со ссылкой на фиг.10.

Фасовочная труба 120 вниз по потоку за опорой 145 выступает своим первым отрезком 124 из кожуха 110. Для герметизации кожуха от фасовочной трубы 120 предусмотрена крышка 149, более подробно поясняемая со ссылкой на фиг.9. Крышка нужна в ручном режиме работы для предотвращения попадания воды в кожух 110 термосварочного устройства.

Дальше вниз по потоку в зоне первого отрезка 124 находится рукоятка 240 для ручного вращения фасовочной трубы 120 вокруг ее первой продольной оси 132. Это описано более подробно со ссылкой на фиг.9 и 11.

На фиг.2 изображен вид сверху другого примера выполнения устройства 100' и примыкающего к нему вниз по потоку запечатывающего устройства 200. В отличие от первого примера выполнения на фиг.1 фасовочная труба 120' содержит между своими первым 124' и вторым 128' отрезками два механизма 150, 152 изменения направления, между которыми промежуточный отрезок 154 соединяет первый отрезок 124' со вторым отрезком 128'. Первый 124' и второй 128' отрезки имеют параллельные продольные оси 132', 134' соответственно, которые в показанном рабочем положении смещены по отношению друг к другу в горизонтальном направлении, т.е. в плоскости чертежа. За счет этого возможна ориентация запечатывающего устройства 200 в плоскости 210 его действия, в которой движутся пережимающие элементы и зажимающие инструменты, перпендикулярно продольной оси 134' второго отрезка 128' и, тем самым, как правило, параллельно горловине 130'. За счет вращения фасовочной трубы 120' вокруг ее первой продольной оси 132' промежуточный 154 и второй 128' отрезки поворачиваются из обозначенного сплошной линией рабочего положения в обозначенное двойной штрихпунктирной линией положение 128' размещения запаса, в котором конец 130' второго отрезка 128' со стороны горловины, как и в первом примере, свободно доступен для ручного оснащения запасом упаковочной оболочки.

Последнее в изображенном на фиг.2 автоматическом режиме работы, правда, не требуется. Непрерывное изготовление пленочного рукава обуславливает другое отличие от изображенного на фиг.1 примера, заключающееся в том, что для герметизации кожуха не предусмотрена крышка, поскольку она иначе мешала бы транспортировке пленочного рукава при выходе из кожуха 110.

Также в устройстве 100' на фиг.2 отсутствует рукоятка для вращения фасовочной трубы. Вращение осуществляется у этого устройства посредством моторного привода 180. Также поэтому оба варианта отличаются далее по расположению вращательной опоры. В устройстве 100' на фиг.2 вращательная опора 140' находится не вне, а внутри кожуха 110.

Это обеспечивает, во-первых, более компактную конструкцию, а, во-вторых, моторный привод 180 может быть, таким образом, интегрирован в кожух 110 и, таким образом, защищен. Подробности вращательной опоры изображены на фиг.4, а привода - на фиг.12 и приведены в соответствующем описании.

На фиг.3 устройство 100' из фиг.2 изображено на виде сбоку. Фасовочная труба 120' находится в своем рабочем положении. На виде сбоку не виден механизм изменения направления фасовочной трубы 120', т.е. она лежит полностью в горизонтальной плоскости перпендикулярно плоскости фиг.3 (см. фиг.2).

Кожух 110 устройства 100' включает в себя помимо формующего треугольника 116 и транспортного устройства 142 из фиг.1 и 2 уже упомянутое термосварочное устройство 112 и рулон 114 с запасом пленочной ленты 115. Последнюю подают к формующему треугольнику 116 и посредством него деформируют в пленочный рукав 118 с лежащими рядом друг с другом продольными кромками. Затем продольные кромки термосваривают с помощью термосварочного устройства 112, упрощенно изображенного в виде сварочного бруса, в результате чего рукав замыкается. Для этой цели сварочный брус 112 прижимают в зоне лежащих рядом друг с другом продольных кромок к пленочной ленте 115 или еще не замкнутому пленочному рукаву 118. Фасовочная труба 120 образует для этого в зоне своего первого отрезка 124 контропору.

Пленочный рукав 118 непрерывно протягивают посредством ленточных транспортеров 142, 143 из-под сварочного бруса 112, чтобы пленка в зоне сварного шва не расплавилась.

Поскольку процесс сварки протекает в этом случае непрерывно, а процессы наполнения, отделения и запечатывания на стороне запечатывающего устройства 200 - периодически, возникает скопление запаса 144 материала рукавной пленки. Известно определение объема запаса датчиками и включение или выключение, таким образом, по необходимости сварочного или термосварочного устройства.

В качестве альтернативы изображенному непрерывному изготовлению пленочного рукава процесс термосварки может протекать также синхронно с процессами наполнения, отделения и запечатывания. Для этого сварочный брус 112 может приподниматься, например, также в такт запечатывания от продольных кромок материала пленочной ленты, чтобы прервать процесс сварки, и снова опускаться, чтобы продолжить процесс сварки.

На фиг.4 изображен фрагмент устройства в зоне присоединения 122 или вращательной опоры 140 фасовочной трубы. Присоединение 122 имеет ориентированный коаксиально первому отрезку 124 и соединенный с ним, например, посредством сварного соединения уступ 156 большего внешнего диаметра, однако преимущественно того же внутреннего диаметра, чтобы не изменять проходное сечение по сравнению с первым отрезком 124. При использовании различных фасовочных труб, например для разных калибров колбас, уступ имеет своей целью при сохранении того же внешнего диаметра постоянную совместимость с одной и той же вращательной опорой 140.

Вращательная опора 140 фасовочной трубы состоит, в основном, из первого элемента 158, соединенного с кожухом термосварочного устройства или, точнее, со стенкой 110' кожуха, и второго элемента 160, установленного с возможностью вращения относительно первого элемента 158 и соединения с фасовочной трубой 120. Первый элемент 158 прифланцован посредством фланца 159 к стенке 110' кожуха непосредственно с внешней стороны, благодаря чему кожух 110 образует несущую конструкцию для вращательной опоры. Второй элемент 160 в примере на фиг.4 установлен посредством двух подшипников 162, 162 качения радиально на первом элементе 158. При этом второй элемент 160 и подшипники качения находятся внутри кожуха или, точнее, на внутренней стороне стенки 110' кожуха.

Фасовочная труба 120 вставлена уступом 156 в первый элемент 158 вращательной опоры и на уплотнительной поверхности 164 герметизирована по внешней периферии от него посредством состоящего из двух колец 166, 167 круглого сечения уплотнения, с тем, чтобы во вращательную опору 140 фасовочной трубы не мог проникнуть продукт, подаваемый обычно под давлением из фасовочного устройства в фасовочную трубу. Далее фасовочная труба 120 на своем уступе 156 разъемно соединена посредством зажимного элемента 168 со вторым элементом 160 вращательного соединения 140. При ослаблении зажима фасовочная труба может быть аксиально извлечена из первого элемента 158 вращательного соединения 140 и удалена в целях техобслуживания или очистки.

На внешней стороне кожуха 110 на первом элементе 158 вращательной опоры 140 расположен фланец 170 для соединения с предвключенным фасовочным устройством (не показано). Фасовочное устройство содержит, как известно, насос с экструдером для подачи продукта в направлении 131. Фланец содержит согласованную с фасовочным устройством накидную гайку 172, которая посредством поднутрений 174 в первом элементе 158 и разрезного удерживающего кольца 176 соединена без спадания с вращательной опорой 140 фасовочной трубы.

Вращательное движение фасовочной трубы 120 вокруг оси 132 первого отрезка 124 создают с помощью моторного привода 180. Привод содержит линейный приводной двигатель 182 для пневматического или гидравлического цилиндропоршневого агрегата.

На поршне закреплена зубчатая рейка 184, которая передает линейное движение поршня на соединенный со вторым элементом 160 вращательной опоры 140 зубчатый венец 168 и, тем самым, на фасовочную трубу 120 (фиг.12). Вместо линейного приводного двигателя может быть предусмотрен также, например, электропривод вращения, который передает вращение двигателя посредством передачи (червячной, зубчатой или с гибкой связью) на второй элемент 160.

В качестве альтернативы вращательной опоре на фиг.4 в примере на фиг.5 первый элемент 158' с помощью фланца 159' прифланцован к стенке 110' кожуха с внешней стороны на расстоянии от нее через дистанционную втулку 192. Длина дистанционной втулки 192 выбрана так, что второй элемент 160' вместе с подшипниками 162', 163' качения установлен на внешней стороне стенки 110' кожуха в первом элементе 158'.

Далее в качестве альтернативы изображенному на фиг.4 пневмомоторному приводу в качестве привода для ручного вращения фасовочной трубы 120' предусмотрена простая рукоятка 194. Рукоятка 194 воздействует иначе, чем в примере на фиг.1, не на первый отрезок 124, а непосредственно на второй элемент 160' вращательной опоры 140" и направлена наружу через прорезь 196 в дистанционной втулке 192.

На фиг.6 изображен вид сверху третьего варианта устройства 100'', которое, в основном, аналогично устройству из фиг.1 и содержит дополнительно сеткодержатель 220. Сеткодержатель выполнен трубчатым и охватывает второй отогнутый отрезок 128'' фасовочной трубы коаксиально почти до его конца со стороны горловины. Он установлен с возможностью вращения вместе с ним вокруг первой продольной оси 132''. Для этой цели сеткодержатель 220 установлен на действующей вокруг первой продольной оси 132'' вращательной опоре 222 (фиг.7 и 8).

На переднем конце вблизи горловины 130'' второй отрезок 128'' фасовочной трубы поддерживается в своем рабочем положении второй опорой 250. Эта опора 250 включает в себя цилиндрообразные тела 252, 253 качения, которые расположены со смещением по углу под второй продольной осью 134'' с возможностью вращения вокруг осей, ориентированных с V-образной установкой перпендикулярно второй продольной оси 134''. Таким образом, протягиваемый по отрезку 128'' пленочный рукав и/или снятая с сеткодержателя 220 сетка вызывает вращение тел 252 качения и, по меньшей мере, там не вызывает дополнительного сопротивления трения. Сопротивление трения возникает лишь вдоль внешней стенки фасовочной трубы там, где тела 252 качения поддерживают ее.

Вращательная опора 222 на фиг.8А, 8В содержит соединенный с сеткодержателем 220, в этом случае приваренный опорный диск 224 и три опорно-направляющих ролика 226, 227, 228. Направление продольной протяженности сеткодержателя 220 совпадает в показанном рабочем положении со второй продольной осью 134'' фасовочной трубы 120'', т.е. сеткодержатель 220 установлен в этом примере под углом 8° к вертикали к опорному диску 224.

Опорный диск 224 находится в осевом направлении еще в зоне первого отрезка 128'' фасовочной трубы. Опорно-направляющие ролики 226, 227, 228 соединены со стенкой 110' кожуха термосварочного устройства так, что установленный в них опорный диск 224 ориентирован перпендикулярно первой продольной оси 132''. В результате этого сеткодержатель 220 совершает поворотное движение вокруг той же оси вращения, вокруг которой поворачивается также фасовочная труба 120''. Верхний опорно-направляющий ролик 228 расположен на рычаге 230, сочлененном со стенкой 110' кожуха с возможностью поворота вокруг оси 232. При откидывании рычага 232 верхний опорно-направляющий ролик 228 освобождает опорный диск 224, так что сеткодержатель 220, когда он не нужен, может быть снят вверх с устройства 100'' для замены сетки или в целях техобслуживания или очистки. Это возможно также при смонтированной фасовочной трубе 120''.

Сеткодержатель 220 в этом примере сам не приводится активно, а захватывается за счет поворотного движения фасовочной трубы 120''. Для того чтобы сеткодержатель в конечных положениях фасовочной трубы, в рабочем положении вблизи запечатывающего устройства и в откинутом положении размещения запаса был ориентирован относительно нее, на стенке 110' кожуха предусмотрены упорная колодка 234, а на опорном диске 224 - два соответствующих упорных пальца 236, 238. Они взаимодействуют с возможностью остановки опорного диска 234 в положении, в котором сеткодержатель 220 ориентирован соответственно горизонтально.

Сеткодержатель не обязательно должен быть трубчатым. Например, может использоваться также открытая рамная конструкция с несколькими проходящими вдоль второго отрезка фасовочной трубы подкосами и т.п. Решающим является удержание сетки, по возможности, бесконтактно над вторым отрезком 128'' и направляемой по нему рукавной оболочкой или запасом рукавной оболочки.

На фиг.9 подробно изображен вариант из фиг.1 в зоне прохода первого отрезка 124 фасовочной трубы через стенку 110' кожуха с опорой 260, ручным приводом или рукояткой 240 для вращения фасовочной трубы 120 и крышкой 149. Фасовочная труба своим первым отрезком 124 выступает на противоположной вращательной опоре стороне из кожуха 110 через отверстие 148 в его стенке 110'. В направлении 131 потока за отверстием 148 к стенке 110' кожуха прифланцована крышка 149 для герметизации отверстия 148 от фасовочной трубы 120, герметизирующая кожух от проникновения воды и т.п. Герметизацию осуществляют при использовании надетого вручную запаса 139 рукава, который перед обработкой обычно увлажняют, т.е. в ручном режиме. Крышка 149 имеет гибкую, кольцеобразно огибающую уплотнительную манжету 147, которая на внешней периферии прилегает к фасовочной трубе 120 в зоне первого отрезка 124 и обеспечивает, тем самым, извлечение фасовочной трубы 120 из крышки.

Для разгрузки вращательной опоры 140 фасовочной трубы в зоне ее первого отрезка 124 также на противоположной вращательной опоре стороне кожуха 110 расположена опора 260 с двумя поддерживающими фасовочную трубу 120 телами 262, 264 качения. Опора 260 закреплена с внутренней стороны кожуха на его стенке 110'.

Как более подробно видно из двух подробных видов на фиг.10А, 10В, цилиндрообразные тела 262, 264 качения со смещением по углу установлены под продольной осью фасовочной трубы 120 на первом отрезке перпендикулярно и V-образно к нему. Тела 262, 264 качения установлены с возможностью поворота между двумя положениями относительно продольной оси фасовочной трубы таким образом, что их оси 266, 268 вращения могут быть ориентированы на выбор параллельно или перпендикулярно первой продольной оси. Для этой цели тела 262, 264 качения установлены в отдельных роликодержателях 270, 272, которые, в свою очередь, установлены с возможностью вращения вокруг осей поворота в опорном теле 274 и сходятся радиально перпендикулярно первой продольной оси фасовочной трубы 120. С помощью зажимных рычагов 276, 278 роликодержатели 270, 272 и, тем самым, их оси 266, 268 вращения могут быть фиксированы в соответственно желаемых угловых положениях.

Угловое положение с параллельными осями 266, 268 вращения (фиг.10А) выбирают в первом, ручном режиме. Тела 262, 264 качения оказывают вращению фасовочной трубы 120 вокруг первой продольной оси 132 только сопротивление качению, но не сопротивление трения.

Угловое положение на фиг.10 В выбирают, напротив, во втором, автоматическом режиме, с тем, чтобы ориентированные перпендикулярно первой продольной оси 132 оси 266, 268 вращения оказывали термосваренному, направляемому по первому отрезку фасовочной трубы пленочному рукаву 118 только сопротивление качению, но не дополнительное сопротивление трения. Сопротивление трения возникает, таким образом, только между пленочным рукавом и внешней стенкой фасовочной трубы.

Опора 260 посредством резьбового соединения опорного тела 274 закреплена на стенке 110' кожуха. Для этого опорное тело 274 имеет два паза 280, 281, которые обеспечивают закрепление с переменным расстоянием до первой продольной оси фасовочной трубы 120. Следовательно, опору можно простым образом подогнать под различные диаметры фасовочной трубы, так что ее продольная ось занимает в кожухе 110 всегда одно и то же положение.

На фиг.11А, 11В с передней стороны изображены два подробных вида ручного привода для вращения фасовочной трубы из фиг.9. Привод состоит из рукоятки 240, которая закреплена на зажимном устройстве, состоящем из призматического основания 242 и зажимной плиты 244. Между основанием 242 и зажимной плитой 244 зажата фасовочная труба 120 или 120'', причем призматическая форма основания 242 обеспечивает центрированное зажатие фасовочных труб 120, 120'' разного внешнего диаметра.

На фиг.12 с передней стороны изображен моторный вариант привода 180 для вращения фасовочной трубы. Помимо линейного приводного двигателя 182, зубчатой рейки 184 и зубчатого венца 186 на фиг.12 более подробно виден зажим 168. Он состоит из двух полуколец, образующих пригнанную к внешнему диаметру уступа 156 отверстие, в котором размещают и зажимают уступ 156. Для захвата зажима 168 он свинчен в изображенном примере со вторым элементом 160 вращательной опоры 140'.

Изобретение относится к устройству для упаковывания текучего или сыпучего продукта в рукавную упаковочную оболочку. Устройство (100) содержит присоединяемую к фасовочному устройству фасовочную трубу (120) для ведения потока продукта от фасовочного устройства к запечатывающему устройству (200) для упаковочной оболочки, которая имеет присоединение (122), горловину (130), соседний с присоединением (122), в основном, прямой первый отрезок (124) с первой продольной осью (132) и соседний с горловиной (130), связанный с первым отрезком (124) второй отрезок (128). Первый отрезок (124) предназначен для размещения и ведения на своей внешней периферии подаваемого в виде пленочной ленты и формованного вокруг него пленочного рукава. Второй отрезок (128) предназначен для ведения дальше формованного из пленочной ленты пленочного рукава или для размещения и ведения предварительно надетого на него со стороны горловины (130) запаса рукавной упаковочной оболочки. Фасовочная труба (120) вверх по потоку содержит перед первым отрезком (124) вращательную опору (140) вокруг первой продольной оси (132), а между первым (124) и вторым (128) отрезками, по меньшей мере, один механизм (126) изменения направления. Технический результат направлен на облегчение в обращении и упрощение конструкции устройства. 17 з.п. ф-лы, 15 ил.

1. Устройство (100) для упаковывания.текучего или сыпучего продукта в рукавную упаковочную оболочку, содержащее присоединяемую к фасовочному устройству фасовочную трубу (120) для ведения потока продукта от фасовочного устройства к запечатывающему устройству (200) для упаковочной оболочки, которая имеет присоединение (122), горловину (130), соседний с присоединением (122) в основном прямой первый отрезок (124) с первой продольной осью (132, 232) и соседний с горловиной (130) связанный с первым отрезком (124) второй отрезок (128), причем первый отрезок (124) предназначен для размещения и ведения на своей внешней периферии подаваемого в виде пленочной ленты (114) и формованного вокруг него пленочного рукава (118), а второй отрезок (128) предназначен для ведения дальше формованного из пленочной ленты (114) пленочного рукава (118) или для размещения и ведения предварительно надетого на него со стороны горловины (130) запаса рукавной упаковочной оболочки, отличающееся тем, что фасовочная труба (120) вверх по потоку содержит перед первым отрезком (124) вращательную опору (140) вокруг первой продольной оси (132), а между первым (124) и вторым (128) отрезками, по меньшей мере, один механизм (126, 150, 152) изменения направления.

2. Устройство по п.1, отличающееся тем, что первый (124) и второй (128) отрезки связаны между собой в одну деталь.

3. Устройство по п.1 или 2, отличающееся тем, что второй отрезок (128) в основном прямой и имеет вторую продольную ось (134), которая заключает с первой продольной осью (132) угол (136) менее 180°.

4. Устройство по п.1 или 2, отличающееся тем, что второй отрезок (128) в основном прямой и имеет вторую продольную ось (134), причем первый (124) и второй (128) отрезки соединены промежуточным отрезком (154) так, что первая (132) и вторая (134) продольные оси проходят с параллельным смещением по отношению друг к другу.

5. Устройство по любому из предыдущих пунктов, отличающееся тем, что фасовочная труба (120) в зоне второго отрезка (128), по меньшей мере, частично окружена сеткодержателем (220) с действующей вокруг первой продольной оси (132) вращательной опорой (222).

6. Устройство по любому из предыдущих пунктов, отличающееся тем, что содержит несущую конструкцию, на которой расположен первый элемент (158) вращательной опоры (140) фасовочной трубы (120), причем фасовочная труба (120) выполнена с возможностью соединения со вторым элементом (160) вращательной опоры (140).

7. Устройство по п.6, отличающееся тем, что фасовочная труба (120) в зоне своего присоединения (122) имеет вверх по потоку перед первым отрезком (124) коаксиальный ему уступ (156), с помощью которого он может быть вставлен в первый элемент (158) вращательной опоры (140) и разъемно соединен посредством зажатия со вторым элементом (160) вращательной опоры (140).

8. Устройство по п.7, отличающееся тем, что уступ (156) фасовочной трубы (120) герметизирован по внешней периферии от первого элемента (158) вращательной опоры (140).

9. Устройство по п.8, отличающееся тем, что первый элемент (158) вращательной опоры (140) содержит фланец (170) для соединения с фасовочным устройством.

10. Устройство по любому из предыдущих пунктов, отличающееся тем, что фасовочная труба (120) в зоне первого отрезка (124) окружена формующим треугольником (116) для деформирования подаваемой пленочной ленты (114) в пленочный рукав (118), так что продольные кромки пленочной ленты (114) располагаются рядом друг с другом, при этом в зоне первого отрезка (124) вниз по потоку за деформирующим устройством расположено термосварочное устройство (112) для термосварки соседних после деформирования продольных кромок вдоль фасовочной трубы (120).

11. Устройство по п.10, отличающееся тем, что термосварочное устройство (112) окружено кожухом (110), который образует несущую конструкцию для вращательной опоры (140) фасовочной трубы, причем первый элемент (158) вращательной опоры (140) проходит через кожух (110).

12. Устройство по п.11, отличающееся тем, что кожух (110) имеет противоположное первому элементу (158) вращательной опоры (140) отверстие (148), через которое выходит фасовочная труба (120).

13. Устройство по п.12, отличающееся тем, что на кожухе (110) расположена крышка (149) для отверстия (148), которая гибкой уплотнительной манжетой (147) прилегает по внешней периферии к фасовочной трубе (120).

14. Устройство по любому из пп.10-13, отличающееся тем, что фасовочная труба (120) в зоне первого отрезка (124) поддерживается вниз по потоку за сварочным или термосварочным устройством (112), по меньшей мере, одним телом (262) качения.

15. Устройство по п.14, отличающееся тем, что, по меньшей мере, два тела (262) качения со смещением по углу воздействуют на фасовочную трубу (120), поддерживая ее.

16. Устройство по п.15, отличающееся тем, что тела (262) качения установлены с возможностью вращения вокруг осей, которые выполнены с возможностью поворота между первым положением с V-образной установкой перпендикулярно первой продольной оси (132) первого отрезка (124) фасовочной трубы и вторым положением параллельно первой продольной оси (132) первого отрезка (124) фасовочной трубы.

17. Устройство по любому из предыдущих пунктов, отличающееся тем, что содержит привод (180) для вращения фасовочной трубы (120) вокруг первой продольной оси (132), содержащий приводной двигатель (182), соединенный с первым отрезком (124) первый передаточный элемент и связанный с приводным двигателем (182) второй передаточный элемент.

18. Устройство по любому из предыдущих пунктов, отличающееся тем, что содержит рукоятку (190, 194, 230, 240) для вращения фасовочной трубы (120) вокруг первой продольной оси (132).

| US 2005053699 A1, 10.03.2005 | |||

| US 4887332 A, 19.12.1989 | |||

| EP 0908103 A1, 14.04.1999 | |||

| СПОСОБ ПРОИЗВОДСТВА УПАКОВАННЫХ ПИЩЕВЫХ ПРОДУКТОВ С КОПЧЕНЫМ ВКУСОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2160008C2 |

| МАШИНА ДЛЯ ЗАПОЛНЕНИЯ С УКУПОРОЧНЫМ УСТРОЙСТВОМ | 2000 |

|

RU2226057C2 |

Авторы

Даты

2010-07-27—Публикация

2006-10-20—Подача