Изобретение относится к газовой промышленности, а именно к способам промысловой подготовки углеводородного газа к транспорту в условиях многолетнемерзлых грунтов.

Для транспорта углеводородного газа в условиях многолетнемерзлых грунтов в целях исключения растепления последних предъявляется требование по температуре транспортируемого газа - не более 2°C.

Известен способ промысловой подготовки углеводородного газа посредством низкотемпературной сепарации. Способ заключается в охлаждении природного газа: либо посредством его компримирования с последующим дросселированием (внутреннее создание холода), либо посредством применения специальных холодильных машин (внешний подвод холода), и в отделении от него сконденсировавшихся в результате охлаждения «тяжелых» углеводородов до требований по температуре точки росы по влаге и углеводородам [Берлин М.А., Гореченков В.Г., Волков Н.П. Переработка нефтяных и природных газов. - М.: «Химия», 1981. - с.168; Бекиров Т.М., Ланчаков Г.А. Технология обработки газа и конденсата. - М.: ООО «Недра-Бизнесцентр», 1999. - с.305, 324].

Недостатками данного способа являются высокие капитальные и эксплуатационные затраты, требуемые при строительстве компрессорной станции для подачи газа в трубопровод, а также при строительстве станции охлаждения газа для снижения температуры транспортируемого газа после компримирования.

Известен способ промысловой подготовки углеводородного газа к транспорту, включающий подачу газа от скважин на сепарацию, введение в газовый поток водорастворимого летучего ингибитора гидратообразования, охлаждение газового потока в рекуперативном теплообменнике и турбодетандере, низкотемпературную сепарацию газа с его последующим охлаждением в рекуперативном теплообменнике [RU 2088866, 1997].

При осуществлении данного способа пластовый газ проходит первичную ступень сепарации, после чего его охлаждают в рекуперативном теплообменнике потоком холодного осушенного газа, направляют в детандер, где он расширяется с получением внешней механической энергии и охлаждением до необходимых температур, после чего подвергают его низкотемпературной сепарации, дожимают в компрессоре до давления транспорта.

Реализация в промысловых условиях известного способа подготовки природного газа к транспорту требует высоких капитальных и эксплуатационных затрат из-за необходимости строительства станции охлаждения газа для снижения температуры транспортируемого газа после компримирования.

Задачей, на решение которой направлено заявленное изобретение, является снижение капитальных и эксплуатационных затрат на промысловую подготовку углеводородного газа к транспорту за счет повышения эффективности использования внутренних энергетических ресурсов комплекса по подготовке газа и обеспечения возможности использования компримирующих агрегатов меньшей мощности.

Технический результат достигается тем, что в способе промысловой подготовки углеводородного газа к транспорту, включающем подачу газа от скважин на сепарацию, введение в газовый поток водорастворимого летучего ингибитора гидратообразования, охлаждение газового потока в рекуперативном теплообменнике и детандере, низкотемпературную сепарацию газа с его последующим охлаждением в рекуперативном теплообменнике, охлаждение газа после низкотемпературной сепарации осуществляют в рекуперативном теплообменнике типа «газ-жидкость», где в качестве хладагента используют жидкость, выведенную из низкотемпературного сепаратора, при этом перед транспортом газа его дополнительно охлаждают в теплообменнике-испарителе посредством использования внешнего холодильного цикла.

Кроме того, во внешнем холодильном цикле привод компрессора хладагента осуществляют от турбодетандера.

Охлаждение газа после низкотемпературной сепарации в рекуперативном теплообменнике типа «газ-жидкость», где в качестве хладагента используют жидкость, выведенную из низкотемпературного сепаратора, позволяет с наименьшими энергозатратами за счет использования холода нестабильного конденсата снизить температуру сухого газа, частично отдавшего свой холод в результате охлаждения сырого газа, на 8-10°C, а также снизить энергозатраты на дальнейшее охлаждение сухого газа перед его подачей в газопровод.

Дополнительное охлаждение газа в теплообменнике-испарителе с использованием внешнего холодильного цикла обеспечивает охлаждение газа до требуемой температуры перед его подачей в магистральный газопровод.

Осуществление привода компрессора во внешнем холодильном цикле от турбодетандера позволяет снизить энергозатраты на привод компрессора за счет использования свободной энергии, образующейся за счет изоэнтропийного расширения газа.

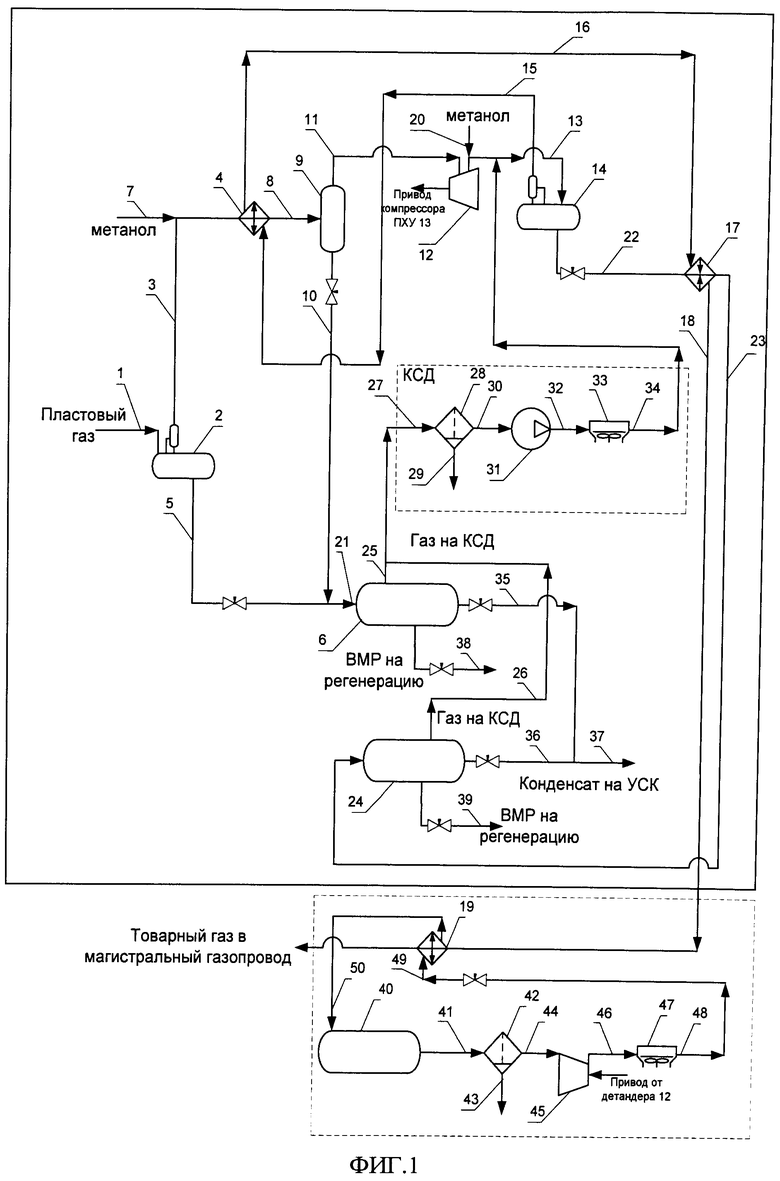

На чертеже изображена принципиальная технологическая схема процесса промысловой подготовки углеводородного газа к транспорту, реализующая заявленный способ промысловой подготовки углеводородного газа к транспорту.

Способ промысловой подготовки углеводородного газа к транспорту реализуется следующим образом.

Пластовый газ (газоконденсатная смесь) с давлением более 12,0 МПа (абс.) по трубопроводу 1 поступает во входной сепаратор 2, предназначенный для отделения жидкости (тяжелого углеводородного конденсата и водометанольного раствора).

Газ из сепаратора 2 по трубопроводу 3 направляется в рекуперативный теплообменник 4 для охлаждения потоком холодного осушенного газа, жидкость из сепаратора 2 по трубопроводу 5 направляется в разделитель 6, предназначенный для разгазирования углеводородного конденсата и отделения водометанольного раствора. Для предотвращения гидратообразования в теплообменнике 4 в линию газа после сепаратора 2 по трубопроводу 7 подается метанол.

Охлажденный газ после рекуперативного теплообменника 4 по трубопроводу 8 направляется в промежуточный сепаратор 9 для отделения углеводородного конденсата и тонкой очистки газа от капельной жидкости.

Жидкость из сепаратора 9 по трубопроводу 10 направляется в разделитель 6, предназначенный для разгазирования углеводородного конденсата и отделения водометанольного раствора.

Газ из сепаратора 9 по трубопроводу 11 направляется в детандерную часть 12 турбодетандерного агрегата, где в результате изоэнтропийного расширения происходит охлаждение газа. Далее газ по трубопроводу 13 поступает в низкотемпературный сепаратор 14, предназначенный для отделения легкого углеводородного конденсата и водометанольного раствора. Давление в низкотемпературном сепараторе поддерживается на уровне 8,2 МПа, температура минус 30°C. Товарный газ из низкотемпературного сепаратора 14 по трубопроводам 15 и 16 через рекуперативный теплообменник 4 (где он попутно охлаждает сырой газ) направляется в рекуперативный теплообменник 17, в котором происходит его охлаждение потоком нестабильного конденсата из низкотемпературного сепаратора 14, и далее по трубопроводу 18 направляется в испаритель 19 пропановой холодильной установки (ПХУ), после которой газ с давлением 8,0 МПа и температурой минус 2÷2°C поступает в магистральный газопровод.

Для предотвращения гидратообразования в низкотемпературном сепараторе 14 в линию газа после детандерной части 12 по трубопроводу 20 подается метанол.

Жидкость из сепараторов 2 и 9 объединяется и по трубопроводу 21 поступает в разделитель 6. Давление в разделителе 6 поддерживается на уровне 3,5 МПа (абс).

Углеводородный конденсат из низкотемпературного сепаратора 14 дросселируется до давления 3,6 МПа (абс.) и по трубопроводу 22 направляется в теплообменник 17 для охлаждения потока сухого газа и далее по трубопроводу 23 поступает в разделитель 24. Давление в разделителе 24 поддерживается на уровне 3,5 МПа (абс).

Газ, поступающий из разделителя 6 по трубопроводу 25 и из разделителя 24 по трубопроводу 26, смешивается и по трубопроводу 27 направляется на сжатие на компрессорную станцую газа деэтанизации (КСД).

Газ из разделителей 6 и 24 поступает в фильтр-сепаратор 28 для очистки от капельной жидкости и механических примесей перед компримированием. Жидкость из фильтр-сепаратора 28 по трубопроводу 29 отводится в дренажную емкость. Газ из фильтр-сепаратора 29 по трубопроводу 30 направляется в компрессор 31, где компримируется до давления 8,2 МПа. Газ после компримирования с температурой 70-90°C по трубопроводу 32 направляется в аппарат воздушного охлаждения 33, где охлаждается до температуры не более 34°C в летний период и 10-25°C в зимний период, и далее по трубопроводу 34 поступает в низкотемпературный сепаратор 14.

Поступающий из разделителя 6 по трубопроводу 35 и из разделителя 24 по трубопроводу 36 углеводородный конденсат смешивается и по трубопроводу 37 подается на установку стабилизации конденсата (УСК).

Насыщенный водометанольный раствор (BMP) из разделителя 6 по трубопроводу 38 и из разделителя 24 по трубопроводу 39 направляется на регенерацию.

Во внешнем холодильном цикле для сжатия хладагента, используемого для охлаждения сухого газа в теплообменнике 19 перед его подачей в магистральный трубопровод, газообразный хладагент из емкости-ресивера 40 по трубопроводу 41 поступает в фильтр-сепаратор 42 для очистки от капельной жидкости и механических примесей перед компримированием. Жидкость из фильтр-сепаратора 42 по трубопроводу 43 отводится в дренажную емкость. Газообразный хладагент из фильтр-сепаратора 42 по трубопроводу 44 направляется в компрессорную часть 45 турбодетандерного агрегата, где компримируется до необходимого давления. Привод компрессорной части 45 турбодетандерного генератора осуществляется от энергии, вырабатываемой на детандерной части 12 турбодетандерного агрегата. Газообразный хладагент после компримирования с температурой 70-90°C по трубопроводу 46 направляется в аппарат воздушного охлаждения 47, где охлаждается до температуры не более 34°C в летний период и 10-25°C в зимний период, конденсируется и в жидком состоянии по трубопроводу 48 направляется на дросселирование. В результате расширения жидкого хладагента последний испаряется и охлаждается до температуры минус 10 - минус 20°C. Далее холодный хладагент по трубопроводу 49 направляется в испаритель 19, где охлаждает товарный газ перед магистральным газопроводом, и далее по трубопроводу 50 направляется в емкость-ресивер 40.

По мере падения пластового давления в процессе разработки залежи газоконденсатная смесь с давлением менее 12,0 МПа (абс.) поступает во входные сепараторы 2, предназначенные для отделения жидкости (тяжелого углеводородного конденсата и водометанольного раствора). Газ из входных сепараторов 2 направляется на дожимную компрессорную станцию, предназначенную для компримирования сырого газа перед низкотемпературной сепарацией. Газ после компримирования направляется в теплообменник 4.

Реализация предлагаемого способа позволит за счет использования для охлаждения газа перед его транспортом нестабильного конденсата, выведенного из низкотемпературного сепаратора, и осуществления дальнейшего охлаждения газа с помощью внешнего холодильного цикла, в котором для привода компрессора использована энергия детандера, повысить энергоэффективность системы подготовки газа и обеспечить возможность использования в ней компримирующих агрегатов меньшей мощности (по сравнению с прототипом удельная мощность компримирующих агрегатов системы снизится почти в 5 раз), что, в свою очередь, снизит капитальные и эксплуатационные затраты на промысловую подготовку углеводородного газа к транспорту.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА К ТРАНСПОРТУ | 2023 |

|

RU2828195C1 |

| Способ низкотемпературной подготовки природного газа с генерацией электроэнергии | 2021 |

|

RU2775613C1 |

| СПОСОБ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА К ТРАНСПОРТУ | 2021 |

|

RU2777577C1 |

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА К ТРАНСПОРТУ | 2020 |

|

RU2754978C1 |

| СПОСОБ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА НА ЗАВЕРШАЮЩЕЙ СТАДИИ РАЗРАБОТКИ ГАЗОКОНДЕНСАТНОГО МЕСТОРОЖДЕНИЯ | 2021 |

|

RU2775239C1 |

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА К ТРАНСПОРТУ | 2019 |

|

RU2725320C1 |

| Способ низкотемпературной подготовки природного газа и установка для его осуществления | 2020 |

|

RU2761489C1 |

| Способ подготовки природного газа месторождений Крайнего Севера | 2020 |

|

RU2762763C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНОГО ГАЗА | 2014 |

|

RU2563948C2 |

| СПОСОБ ПРОМЫСЛОВОЙ ПОДГОТОВКИ ПРОДУКЦИИ ГАЗОКОНДЕНСАТНЫХ ЗАЛЕЖЕЙ С БОЛЬШИМ СОДЕРЖАНИЕМ ТЯЖЕЛЫХ УГЛЕВОДОРОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2500453C1 |

Изобретение относится к газовой промышленности, а именно к способам промысловой подготовки углеводородного газа к транспорту в условиях многолетнемерзлых грунтов, включающим подачу газа от скважин на сепарацию, введение в газовый поток водорастворимого летучего ингибитора гидратообразования, охлаждение газового потока в рекуперативном теплообменнике и детандере, низкотемпературную сепарацию газа с его последующим охлаждением в рекуперативном теплообменнике. Охлаждение газа после низкотемпературной сепарации осуществляют в рекуперативном теплообменнике типа «газ-жидкость», где в качестве хладагента используют жидкость, выведенную из низкотемпературного сепаратора, при этом перед транспортом газа его дополнительно охлаждают в теплообменнике-испарителе посредством использования внешнего холодильного цикла. Техническим результатом является повышение энергоэффективности системы подготовки газа и обеспечение возможности использования в ней компримирующих агрегатов меньшей мощности. 1 з.п. ф-лы, 1 ил.

1. Способ промысловой подготовки углеводородного газа к транспорту, включающий подачу газа от скважин на сепарацию, введение в газовый поток водорастворимого летучего ингибитора гидратообразования, охлаждение газового потока в рекуперативном теплообменнике и детандере, низкотемпературную сепарацию газа с его последующим охлаждением в рекуперативном теплообменнике, отличающийся тем, что охлаждение газа после низкотемпературной сепарации осуществляют в рекуперативном теплообменнике типа «газ-жидкость», где в качестве хладагента используют жидкость, выведенную из низкотемпературного сепаратора, при этом перед транспортом газа его дополнительно охлаждают в теплообменнике-испарителе посредством использования внешнего холодильного цикла.

2. Способ по п. 1, отличающийся тем, что во внешнем холодильном цикле привод компрессора хладагента осуществляют от турбодетандера.

| СПОСОБ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА | 2000 |

|

RU2161526C1 |

| СПОСОБ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА К ТРАНСПОРТУ | 1995 |

|

RU2088866C1 |

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА | 2007 |

|

RU2341738C1 |

| US 6016667 A1, 25.01.2000 | |||

| WO 9801335 A1, 15.01.1998 | |||

Авторы

Даты

2015-05-27—Публикация

2013-05-07—Подача