Группа изобретений относится к газовой, газоперерабатывающей, химической, нефтяной промышленности и может быть использована в процессах и аппаратах для сепарации жидкости и механических примесей из газового потока, например, в схемах подготовки газа к транспорту, на промысловых объектах в период падающего пластового давления, подключения дожимных компрессорных станций (ДКС), в схемах отбора из подземных хранилищ газа (ПХГ).

Известны способ и устройства сепарации газа по монографии А.И. Гриценко, В.А. Истомин, А.Н. Кульков, Р.С. Сулейманов «Сбор и промысловая подготовка газа на северных месторождениях России», Москва ОАО издательство «Недра» 1999 (стр. 341-345, рис. 7.21., 7.22.), стр. 474, по которому сырой газ до подачи на дожимные компрессорные станции подают последовательно на сепараторы первичные или сепараторы-пылеуловители, где производят грубое отделение пластовой жидкости (воды с примесями солей и углеводородного конденсата) и механических примесей, после чего газ подают на фильтр-сепараторы для тонкой очистки газа от мелкодисперсных капель жидкости и твердых частиц для исключения отложения солей на лопатках нагнетателя-компрессора газоперекачивающего агрегата ГПА-Ц-16-55 и исключения их эрозии.

Недостатками этого способа сепарации являются:

- наличие двух ступеней сепарации - первичной и ступени фильтрации газа, что требует увеличенных площадей застройки, увеличения протяженности трубопроводной обвязки, дополнительной арматуры и приборов контроля и автоматики;

- наличие ступени фильтрации, подверженной забиванию, для непрерывной работы установки требует применения резервной ступени фильтрации - резервных аппаратов, что увеличивает капитальные и эксплуатационные затраты;

- повышенное и изменяющееся от времени эксплуатации гидравлическое сопротивление фильтрующей ступени увеличивает энергетические затраты на сжатие газов;

- недостаточная эффективность сепарации требует применения промывочных аппаратов или секций для снижения содержания солей.

Известные устройства:

- первичный сепаратор включает секции центробежной сепарации и секцию сепарации на объемной пористой структуре, например, сетчатых конических барабанов, рис. 7.21., 7.22. указанного аналога;

- фильтр-сепаратор включает секцию фильтр-коалесценции на базе фильтр-коалесцирующих патронов, установленных на решетке для отделения механических частиц и коалесценции (укрупнения) мелкодисперсных капель жидкости, и последующую за ней ступень сепарации укрупненных мелкодисперсных капель, на базе прямоточных центробежных элементов или сетчатых отбойников, рис. 7.21., 7.22. указанного аналога.

Недостатками этих устройств сепарации являются:

- наличие двух аппаратов первичного сепаратора и фильтр-сепаратора;

- наличие в фильтр-сепараторе фильтр-коалесцирующих патронов, которые требуют частой замены. Для непрерывной работы системы сепарации они требуют применения резервных аппаратов и применения на них быстрооткрывающихся затворов, а это увеличивает стоимость оборудования и эксплуатационные затраты;

- повышенное и изменяющееся от времени эксплуатации гидравлическое сопротивление фильтр-сепаратора увеличивает энергетические затраты и снижает эффективность сепарации по мере загрязнения фильтр-коалесцирующих патронов;

- недостаточная эффективность сепарации требует в свою очередь применения промывочных аппаратов или промывочных секций для снижения содержания солей.

Известны устройства для сепарации газа с применением сепарационного и фильтрационного оборудования [см. КАТАЛОГ Технологическое оборудование и установки добычи, транспортировки, переработки и подземного хранения природного и попутного нефтяного газов, углеводородного конденсата и нефти. Москва 1996, (ИРЦ Газпром), стр. (22÷37)], с применением входных газосепараторов сетчатых или газосепараторов с центробежными элементами и установленными за этими аппаратами перед компрессорами фильтр-сепараторами.

Основные недостатки этих устройств:

- наличие двух последовательно установленных аппаратов первичного сепаратора и фильтр-сепаратора, что требует дополнительных площадей застройки, увеличения протяженности трубопроводной обвязки, требует дополнительной арматуры, приборов контроля и автоматики;

- наличие фильтр-сепараторов, подверженных забиванию, для непрерывной работы установки требует применения резервных аппаратов, что увеличивает капитальные и эксплуатационные затраты;

- повышенное и изменяющееся от времени эксплуатации гидравлическое сопротивление фильтр-сепаратора увеличивает энергетические затраты на сжатие газов и снижает эффективность сепарации;

- недостаточная эффективность сепарации требует применения промывочных аппаратов или промывочных секций для снижения содержания солей, особенно в период падающего пластового давления;

- наличие в фильтр-сепараторе фильтр-коалесцирующих патронов, которые требуют частой замены, требует для непрерывной работы установки резервных аппаратов и применения быстрооткрывающихся затворов, что увеличивает капитальные и эксплуатационные затраты.

Известны первичные сепараторы, в которых частично устранены недостатки по их низкой эффективности за счет применения в них промывочной секции, т.е. секции промывки газа водой, в которых газ после центробежной сепарации направляют на контакт с промывочной жидкостью - водой без содержания солей и примесей, т.е. на массообменную секцию с тарелками на базе прямоточных центробежных массообменных элементов, установленных между секциями центробежной сепарации и секциями окончательной сепарации [см. Материалы научно-технического совета РАО «Газпром», стр. (145÷146), Москва 1997, (ИРЦ Газпром)].

Известен способ сепарации газа и аппарат для его осуществления по патенту РФ №2385756, МПК B01D 45/04 (2006/01) - прототип, включающий прямоточную подачу сырого газа (газожидкостной смеси) непосредственно в объемное инерционное газораспределительное устройство под углом (7÷10) градусов к его боковой стенке, что позволяет частицы механических примесей и капли жидкости, имеющие значительную массу, по сравнению с газом, направить за счет сил инерции в канал отбора примесей, а газовый поток через перфорацию (жалюзийно-направленные каналы) в боковых стенках объемного инерционного газораспределительного устройства. После первичной инерционной сепарации и распределения газа на множество разнонаправленных потоков они поступают на следующую ступень сепарации газа с содержанием жидкости в газе около 20% и менее от первоначального содержания в сыром газе.

Прямоточная подача газожидкостной смеси непосредственно в объемное инерционное газораспределительное устройство на уровне подачи смеси снижает высоту корпуса аппарата и высвобождает объем корпуса для установки дополнительных секций. Выполнение объемного инерционного газораспределительного устройства в виде открытого перфорированного корпуса с расположением патрубка входа смеси по его оси не только повышает эффективность сепарации, но и обеспечивает доступ к внутренним устройствам и стенкам корпуса аппарата без установки дополнительных люк-лазов.

Недостатками этого способа и устройства являются:

- необходимость применения после них второй ступени сепарации - дополнительно фильтр-сепарационной ступени для укрупнения мелкодисперсных частиц жидкости и фильтрации из газа механических примесей, которая имеет ограниченный срок службы и требует периодической замены фильтр-коалесцирующих патронов с остановкой аппарата и имеет значительное и переменное по времени эксплуатации гидравлическое сопротивление и повышенные эксплуатационные расходы и требующая значительных капитальных затрат;

- системы предварительной сепарации газожидкостного потока требуют периодической очистки.

Технический результат группы изобретений заключается в создании эффективного способа и устройства сепарации газа без применения фильтр-коалесцирующих патронов (элементов) с самоочисткой системы предварительной сепарации.

Единый технический результат при осуществлении группы изобретений по объекту - способ достигается тем, что в способе сепарации газа, включающем подачу смеси через патрубок аппарата со скоростью больше или равной 10 м/с с однонаправленным переводом смеси в незамкнутое объемное инерционное газораспределительное устройство, направление капель жидкости и механических примесей с частью газа в каналы для отбора жидкости и примесей с веерным отбором предварительно отсепарированного газа из объемного инерционного газораспределительного устройства в направлении, ориентированном обратно движению подаваемого в него потока, с последующей подачей газа на следующую секцию сепарации, при этом скорость газожидкостного потока уменьшают многократно: сначала его направляют от однопоточного входа смеси к веерному многопоточному с одновременным отделением жидкости с примесями, затем направляют на жгутовую пористую насадку, где обеспечивают ее колебание, при этом жидкость отбирают по жгутам, а затем осуществляют центробежную сепарацию или центробежный массообмен с жидкостью, которую одновременно отделяют, после этого сепарируют посредством пропускания через насадки с косогофрированными поверхностями, затем на насадки с косорасположенными выступами.

Минимальную рабочую скорость выходного газового потока на поперечное сечение аппарата W в м/с определяют из значений фактора скорости по газу по формуле

где ρ - плотность газа в рабочих условиях кг/м3. Единый технический результат при осуществлении группы изобретений по объекту - устройство достигается тем, что в устройстве для сепарации газа, включающем корпус с патрубками входа смеси, выхода разделенных фаз и расположенные внутри корпуса сепарационные секции и объемное инерционное газораспределительное устройство, выполненное в виде перфорированного клинообразного корпуса с каналами для прохода сепарируемой смеси с открытыми основанием и вершиной, в котором открытое основание клинообразного корпуса образует с патрубком входа смеси проходы для газов рециркуляции, а открытая вершина клинообразного корпуса закреплена в дренажном канале, последовательно установлены между патрубками входа газожидкостной смеси и выхода осушенного газа:

- объемное инерционное газораспределительное устройство;

- жгутовая пористая насадка, закрепленная жестко по концам объемного инерционного газораспределительного устройства;

- секция центробежной сепарации или массообмена с одновременной сепарацией тарельчатого типа;

- насадочные секции косогофрированные и (или) из листов с мелкоструктурированными выступами, выполнены с живыми сечениями для прохода газожидкостного потока, увеличивающимися от первой секции к последней секции.

Объемное инерционное газораспределительное устройство выполнено с входным живым сечением, в пределах (13÷15)% превышающим живое сечение патрубка входа.

Максимальное живое сечение на выходе из насадочных секций выполнено равным (85÷98)% поперечного сечения корпуса аппарата.

Уменьшение скорости газожидкостного потока многократно: сначала его направляют от однопоточного входа смеси к веерному многопоточному с одновременным отделением жидкости с примесями, затем направляют на жгутовую пористую насадку для отбора жидкости по жгутам, обеспечивая ее колебание, с последующим осуществлением центробежной сепарации или центробежного массообмена с жидкостью с одновременным ее отделением, а затем посредством сепарации, пропуская через насадки с косогофрированными поверхностями, а затем на насадки с косорасположенными выступами, позволило повысить эффективность способа сепарации газа без применения процесса фильтрации.

Выбор скорости входного потока газовой смеси в патрубке больше или равной 10 м/с позволил за счет увеличенных сил инерции более эффективно отделять частицы жидкости и механических примесей.

Определение минимальной рабочей скорости выходного газового потока W в м/с из значений фактора скорости по газу по формуле

где ρ - плотность газа в рабочих условиях кг/м3,

позволило определить диапазон эффективной работы способа и аппарата.

Установление между патрубками входа газожидкостной смеси и выхода осушенного газа последовательно объемного инерционного газораспределительного устройства; жгутовой пористой насадки, закрепленной жестко по концам; секции центробежной сепарации или массообмена с одновременной сепарацией тарельчатого типа; насадочных секций косогофрированных и (или) из листов с мелкоструктурированными выступами и выполнение их с живыми сечениями для прохода газожидкостного потока, увеличивающимися от первой секции к последней, позволило обеспечить осуществление заявляемого способа сепарации газа и достижение единого технического результата.

Выполнение объемного инерционного газораспределительного устройства с живым сечением на входе, в интервале (13÷15)% превышающим живое сечение патрубка входа, позволило получить эффективность этого устройства не менее 80%.

Выполнение максимального живого сечения на выходе из насадочных секций равным (85÷98)% поперечного сечения корпуса аппарата позволило снизить унос жидкости с газом до 5 мг/м3 газа и менее.

Авторам не известны способы сепарации газа и устройства для их осуществления, в которых повышение эффективности сепарации газа достигалось бы подобным образом.

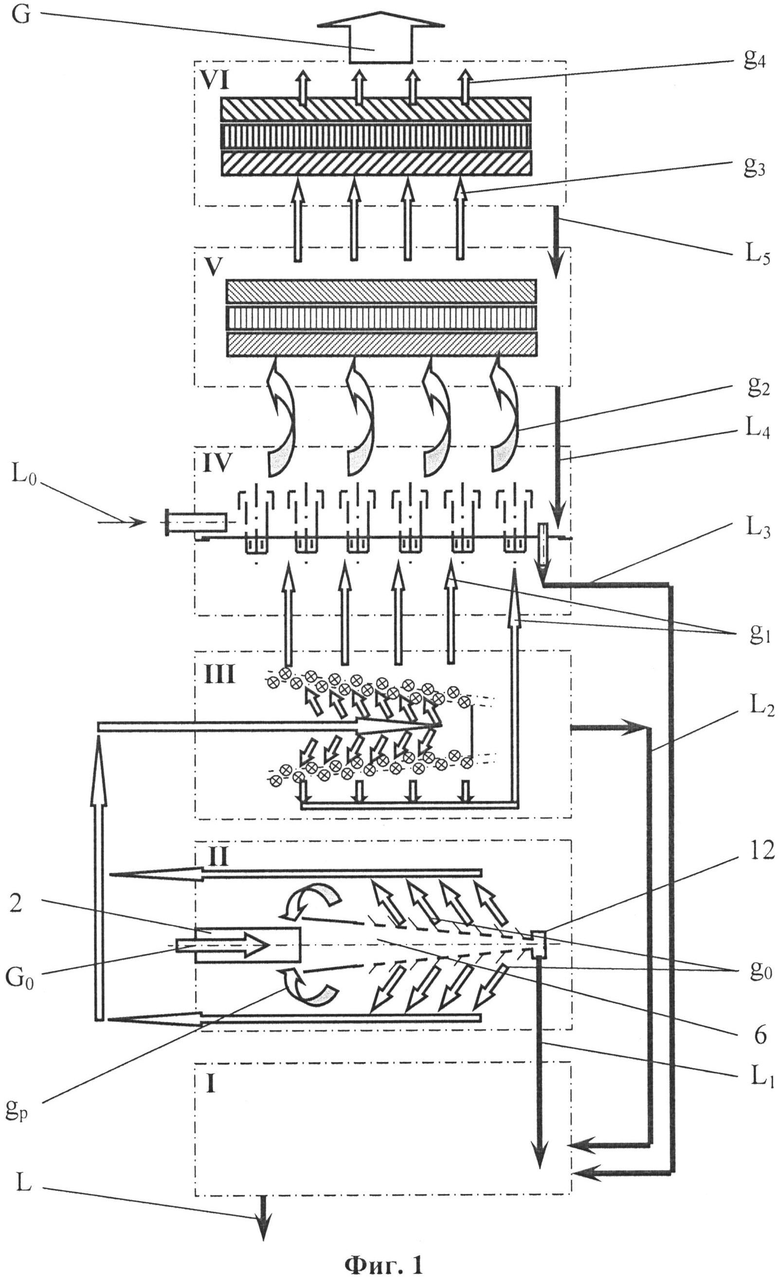

На фиг. 1 представлена схема, иллюстрирующая способ сепарации газа.

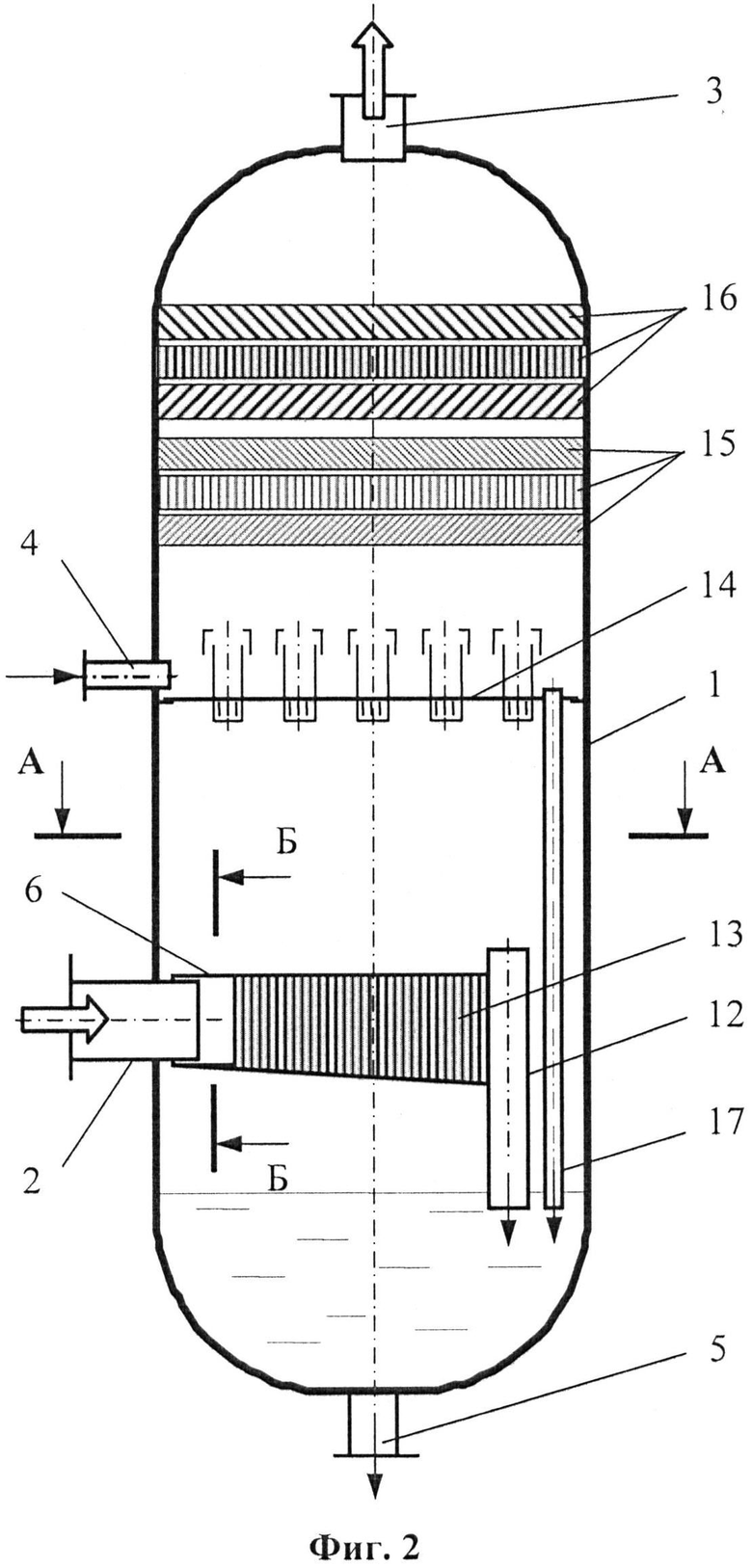

На фиг. 2 представлено устройство для осуществления способа сепарации газа.

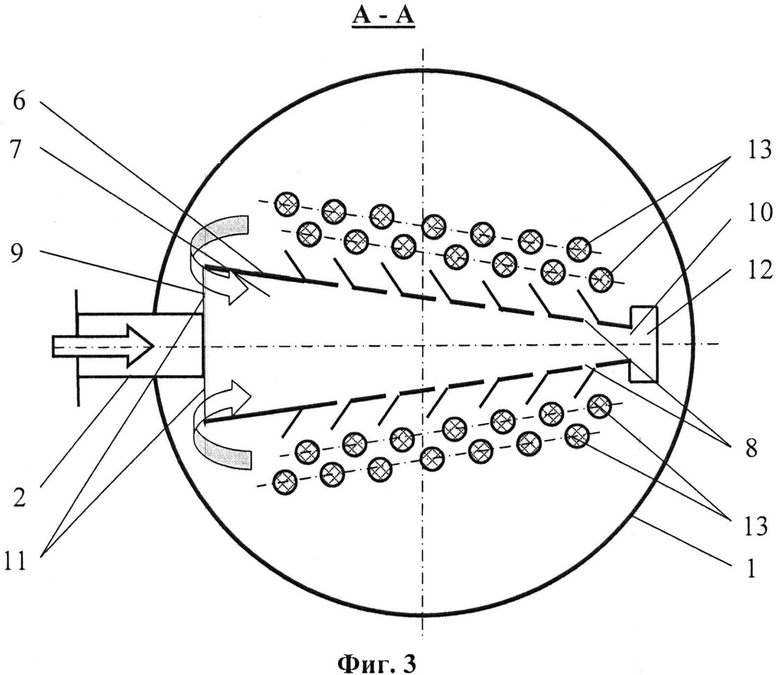

На фиг. 3 - разрез по А-А фиг. 2.

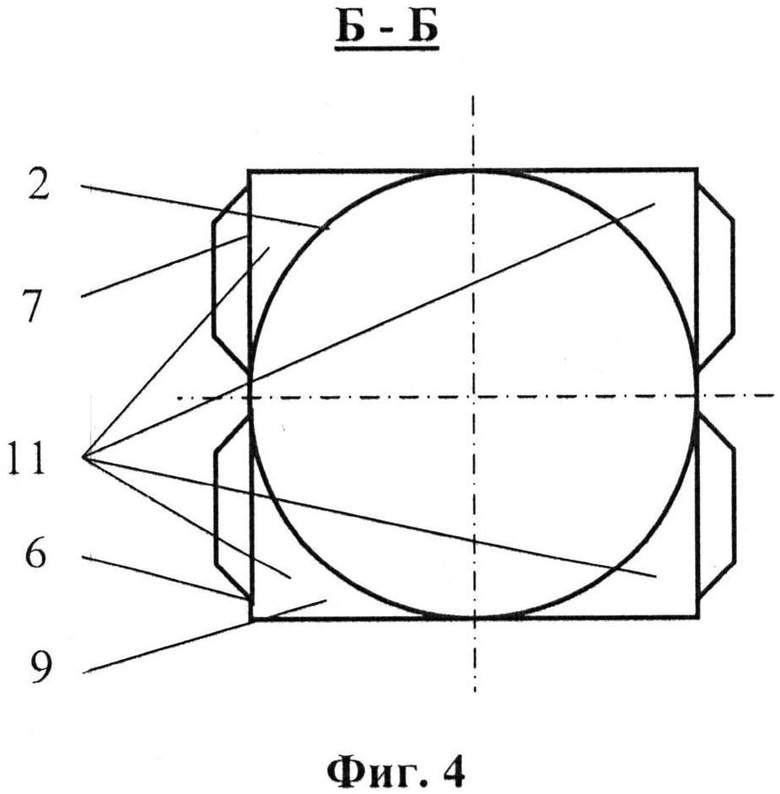

На фиг. 4 - разрез Б-Б фиг. 2.

Объект - способ сепарации жидкости и механических примесей из газового потока осуществляется по схеме, представленной на фиг. 1, состоящей из следующих технологических секций:

I - секция сбора отсепарированной жидкости и примесей;

II - секция инерционной сепарации и распределения газа;

III - секция коалесценции и динамической сепарации;

IV - секция центробежной сепарации или массообмена газа с жидкостью и одновременной сепарации газа от контактируемой жидкости;

V - секция сепарации на косогофрированных поверхностях;

VI - секция сепарации на поверхностях с косонаправленными пористыми выступами.

Газожидкостный поток G0 с механическими примесями определенной скорости (фиг. 1) направляют в секцию инерционной сепарации и распределения газа II, где его разделяют на частично очищенные потоки газа g0, а жидкость и частицы механических примесей с удельной массой более удельной массы газа за счет сил инерции в прямотоке с частью газа направляют потоком L1 в секцию I сбора жидкости и механических примесей. Применение инерционной системы сепарации позволяет исключить ее забивание, т.е. исключает процесс ее очистки.

Основной поток газа в секции инерционной сепарации и распределения газа, разделенный на множество потоков g0, веерообразно разворачивают в направлении, ориентированном в противоположную сторону движения поступающего газожидкостного потока, и тем самым уменьшают его скорость. Часть газового потока gp с каплями жидкости подают обратно на инерционную сепарацию и распределение газа (на рециркуляцию). Затем скорость потоков газа g0 уменьшают в секции коалесценции и динамической сепарации III, на которой мелкодисперсные капли жидкости укрупняются и с механическими примесями стряхиваются в секцию I сбора жидкости и механических примесей. Отбор жидкости происходит под действием сил тяжести, при вибрации (колебании) жгутов набегающим газовым потоком. Это позволяет производить самоочистку секции коалесценции и динамической сепарации III. Затем для дальнейшего уменьшения скорости потоки g1 очищенного газа направляют на секцию центробежной сепарации или секцию центробежного массообмена с жидкостью и одновременной сепарации газа от контактируемой жидкости IV, на которой производят, например, отмывку газа с каплями жидкости от растворимых солей или отдувку метанола из его водного раствора.

После секции центробежной сепарации или центробежного массообмена с сепарации газ подают потоками g2 на сепарацию в насадочную секцию с косогофрированными поверхностями V, в которой скорость газового потока опять уменьшают за счет увеличения живого сечения для прохода газа по сравнению с секцией центробежной сепарации, после чего газ с незначительными примесями (следами) жидкости потоками g3 подают на секцию сепарации на поверхностях с косонаправленными пористыми выступами или с косогофрированными поверхностями VI, где осуществляют окончательную сепарацию. Далее очищенный газ G подают на компрессорные агрегаты или потребителю.

Жидкость из секции инерционной сепарации и распределения газа II, коалесценции и динамической сепарации на пористой жгутовой насадке III, центробежной сепарации или массообмена газа с жидкостью при одновременной сепарации газа от контактируемой жидкости L0 IV, сепарации на косогофрированных поверхностях V, сепарации на поверхностях с косонаправленными пористыми выступами VI потоками: L1, L2, L3, L4, L5 соответственно подают в секцию сбора отсепарированной жидкости и примесей I, откуда потоком L ее выводят.

Пример осуществления способа.

Расход газа, нм3/ч - 450000;

Расход жидкости на единицу газа, г/нм3 - (1,5÷0,9) без подачи промывочной жидкости;

Расход промывочной жидкости, кг/ч - 80;

Давление газа, МПа - (2,0÷2,4);

Температура газа, °C - (8,6÷15);

Перепад давления, кПа - (1,9÷2,7);

Содержание жидкости в отсепарированном газе, мг/нм3 - (0,6÷3,4);

Фактор скорости по газу в корпусе аппарата, м/с·кг/м3)0,5 - 5.

Объект устройство - сепаратор газа для осуществления способа сепарации жидкости и примесей из газового потока (фиг. 2) содержит:

- корпус 1;

- патрубок входа газожидкостной смеси 2;

- патрубок выхода очищенного газа 3;

- патрубок подачи жидкости на массообмен с газом 4;

- патрубок выхода отсепарированной жидкости и примесей 5;

- объемное инерционное газораспределительное устройство 6 (фиг. 3), которое выполнено в виде перфорированного клинообразного корпуса 7 с жалюзийными каналами 8 для прохода сепарируемой смеси с открытым основанием 9 (фиг. 3, 4) и вершиной 10 (фиг. 3), а открытое основание 9 клинообразного корпуса 7 образует с патрубком входа смеси 2 проходы для газов рециркуляции 11 (фиг. 3, 4), открытая вершина 10 клинообразного корпуса 7 закреплена в дренажном канале 12 (фиг. 2, 3);

- насадка 13, выполненная в виде вертикально ориентированной микроструктуры (фиг. 3), натянута против жалюзийных каналов 8;

- прямоточная центробежная тарелка 14 (фиг. 2) установлена в корпусе 1 над объемным инерционным газораспределительным устройством 6. При отключении подачи жидкости через патрубок 4 прямоточная центробежная тарелка 14 выполняет роль сепарационной ступени, а при подачи жидкости через патрубок 4 - роль массообменной ступени с одновременной сепарацией от капель подаваемой жидкости;

- насадки 15 выполнены из косогофрированных поверхностей и установлены над прямоточной центробежной тарелкой 14;

- насадки 16, выполненные из листов с косорасположенными мелкоструктурированными выступами или из косогофрированных поверхностей;

- перелив (ы) 17.

Устройство работает следующим образом.

Основной поток газа подают через патрубок 2 в корпус сепаратора газа 1 (фиг. 2, 3) на объемное инерционное газораспределительное устройство 6 через его открытое основание 9 (фиг. 3) в перфорированный клинообразный корпус 7 с жалюзийными каналами 8 для прохода сепарируемой смеси, в котором поток газа, делящийся на множество потоков g0 (фиг. 1) и веерообразно разворачивающийся в направлении, ориентированном в противоположную сторону движения газожидкостного потока, уменьшает скорость. Открытое основание 9 клинообразного корпуса 7 (фиг. 4) образует с патрубком входа смеси 2 проходы 11 для рециркуляции газовых потоков. Через открытую вершину 10 (фиг. 3) клинообразного корпуса 7, закрепленную в дренажном канале 12, производят отвод жидкости и механических примесей. Затем потоки газа g0 (фиг. 1) подают на насадку 13 (фиг. 3), на которой мелкодисперсные капли жидкости укрупняются и с механическими примесями стряхиваются в секцию сбора жидкости и механических примесей, находящуюся в нижней части корпуса 1 (фиг. 2), и отводятся через патрубок выхода отсепарированной жидкости и примесей 5. Отбор жидкости происходит под действием сил тяжести из-за колебания насадки 13, которое происходит от поперечных сил набегающего на них газа. Это позволяет производить самоочистку насадки 13. Насадка 13, выполненная в виде вертикально ориентированной микроструктуры с увеличенным живым сечением для прохода газожидкостной смеси по сравнению с живым сечением жалюзи 8, обеспечивает уменьшение скорости газового потока. Для дальнейшего увеличения живого сечения для прохода частично очищенной газожидкостной смеси и дальнейшего уменьшения скорости потоков g1 (фиг. 1) частично очищенного газа направляют на прямоточную центробежную тарелку 14 (фиг. 2) с живым сечением, большим, чем живое сечение насадки 13. При отключении подачи жидкости через патрубок 4 (фиг. 2) на прямоточную центробежную тарелку 14 она выполняет роль сепарационной ступени, а при подаче жидкости через патрубок 4 (фиг. 2) - роль массообменной ступени с одновременной сепарацией от капель подаваемой жидкости, на которой производят, например, отмывку газа с каплями жидкости от растворимых солей или отдувку метанола из его водного раствора.

Дальнейшее увеличение живого сечения для прохода частично очищенного потока газа и уменьшения его скорости происходит на насадках 15, выполненных из косогофрированных поверхностей, а затем на установленных над ними насадках 16, выполненных из листов с косорасположенными мелкоструктурированными выступами или из косогофрированных поверхностей, живое сечение которых составляет (85÷98)% поперечного сечения корпуса аппарата. На насадках 16 секции окончательной сепарации газа, на которых газ с незначительными примесями (следами) жидкости направляется потоками g3 (фиг. 1), осуществляют окончательную сепарацию. Затем очищенный газ через патрубок выхода очищенного газа 3 (фиг. 2) отводится из корпуса 1 сепаратора и подается на компрессорные агрегаты или потребителю. Жидкость с насадок 15 и 16 подают на тарелку с центробежными прямоточными элементами 14, откуда ее отводят по переливу (ам) 17 (фиг. 2), а затем с нижней части корпуса 1 сепаратора через патрубок выхода отсепарированной жидкости и примесей 5.

Таким образом, уменьшение скорости газожидкостного потока во время его очистки в сепараторе газа достигается поэтапным увеличением живого сечения для прохода газожидкостной смеси в каждом элементе, установленном в корпусе сепаратора газа от входного патрубка до выходного, при этом осуществляется единый технический результат, заключающийся в создании эффективного способа и устройства сепарации газа, без применения фильтрующих элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕПАРАТОР ГАЗА | 2011 |

|

RU2481144C1 |

| СЕПАРАТОР ГАЗА ДЛЯ ОТДЕЛЕНИЯ ЖИДКОСТИ И ПРИМЕСЕЙ ИЗ ГАЗОВОГО ПОТОКА | 2011 |

|

RU2457888C1 |

| СЕПАРАТОР ГАЗА С ПРОМЫВКОЙ | 2013 |

|

RU2540567C1 |

| СЕПАРАТОР ГАЗА | 2008 |

|

RU2385756C1 |

| ФИЛЬТР-СЕПАРАТОР | 2011 |

|

RU2480267C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ МОКРОЙ ОЧИСТКИ ГАЗОВ | 2014 |

|

RU2571766C1 |

| СПОСОБ СЕПАРАЦИИ ГАЗА ОТ ПРИМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2567317C1 |

| СПОСОБ КОАЛЕСЦЕНЦИИ КАПЕЛЬ ЖИДКОСТИ В ПОТОКЕ ГАЗА | 2011 |

|

RU2480269C1 |

| АППАРАТ ДЛЯ РАЗДЕЛЕНИЯ И ДЕГАЗАЦИИ ЖИДКОСТИ | 2013 |

|

RU2563270C2 |

| КОЛЛЕКТОР СБОРА ЖИДКОСТИ ДЛЯ МАССООБМЕННЫХ И СЕПАРАЦИОННЫХ АППАРАТОВ | 2010 |

|

RU2452550C1 |

Группа изобретений относится к газовой, газоперерабатывающей, химической, нефтяной промышленности и может быть использована в процессах и аппаратах для сепарации жидкости и механических примесей из газового потока. Способ сепарации газа включает подачу смеси через патрубок аппарата со скоростью больше или равной 10 м/с с однонаправленным переводом смеси в незамкнутое объемное инерционное газораспределительное устройство, направление капель жидкости и механических примесей с частью газа в каналы для отбора жидкости и примесей с веерным отбором предварительно отсепарированного газа из объемного инерционного газораспределительного устройства в направлении, ориентированном обратно движению подаваемого в него потока, с последующей подачей газа на следующую секцию сепарации. Скорость газожидкостного потока уменьшают многократно. Сначала газожидкостный поток направляют от однопоточного входа смеси к веерному многопоточному с одновременным отделением жидкости с примесями. Затем поток направляют на жгутовую пористую насадку, где обеспечивают ее колебание, при этом жидкость отбирают по жгутам, а затем осуществляют центробежную сепарацию или центробежный массообмен с жидкостью, которую одновременно отделяют, после этого сепарируют посредством пропускания через насадки с косогофрированными поверхностями, затем через насадки с косорасположенными выступами. Устройство для сепарации газа включает корпус с патрубками входа смеси, выхода разделенных фаз и расположенные внутри корпуса сепарационные секции и объемное инерционное газораспределительное устройство. Объемное инерционное газораспределительное устройство выполнено в виде перфорированного клинообразного корпуса с каналами для прохода сепарируемой смеси с открытыми основанием и вершиной, в котором открытое основание клинообразного корпуса образует с патрубком входа смеси проходы для газов рециркуляции, а открытая вершина клинообразного корпуса закреплена в дренажном канале. Последовательно установленные между патрубками входа газожидкостной смеси и выхода осушенного газа объемное инерционное газораспределительное устройство, жгутовая пористая насадка, закрепленная жестко по концам объемного инерционного газораспределительного устройства, секция центробежной сепарации или массообмена с одновременной сепарацией тарельчатого типа, насадочные секции косогофрированные и/или из листов с мелкоструктурированными выступами выполнены с живыми сечениями для прохода газожидкостного потока, увеличивающимися от первой секции к последней секции. Технический результат группы изобретений заключается в создании эффективного способа и устройства сепарации газа без применения фильтр-коалесцирующих патронов с самоочисткой системы предварительной сепарации. 2 н. и 3 з.п. ф-лы, 4 ил.

1. Способ сепарации газа, включающий подачу смеси через патрубок аппарата со скоростью больше или равной 10 м/с с однонаправленным переводом смеси в незамкнутое объемное инерционное газораспределительное устройство, направление капель жидкости и механических примесей с частью газа в каналы для отбора жидкости и примесей с веерным отбором предварительно отсепарированного газа из объемного инерционного газораспределительного устройства в направлении, ориентированном обратно движению подаваемого в него потока, с последующей подачей газа на следующую секцию сепарации, отличающийся тем, что скорость газожидкостного потока уменьшают многократно: сначала его направляют от однопоточного входа смеси к веерному многопоточному с одновременным отделением жидкости с примесями, затем направляют на жгутовую пористую насадку, где обеспечивают ее колебание, при этом жидкость отбирают по жгутам, а затем осуществляют центробежную сепарацию или центробежный массообмен с жидкостью, которую одновременно отделяют, после этого сепарируют посредством пропускания через насадки с косогофрированными поверхностями, затем на насадки с косорасположенными выступами.

2. Способ сепарации газа по п. 1, отличающийся тем, что минимальную рабочую скорость выходного газового потока W в м/с определяют из значений фактора скорости по газу по формуле:

Ф=W·ρ0,5=(4,0÷6,0),

где ρ - плотность газа в рабочих условиях, кг/м3.

3. Устройство для сепарации газа, включающее корпус с патрубками входа смеси, выхода разделенных фаз и расположенные внутри корпуса сепарационные секции и объемное инерционное газораспределительное устройство, выполненное в виде перфорированного клинообразного корпуса с каналами для прохода сепарируемой смеси с открытыми основанием и вершиной, в котором открытое основание клинообразного корпуса образует с патрубком входа смеси проходы для газов рециркуляции, а открытая вершина клинообразного корпуса закреплена в дренажном канале, отличающееся тем, что последовательно установленные между патрубками входа газожидкостной смеси и выхода осушенного газа объемное инерционное газораспределительное устройство, жгутовая пористая насадка, закрепленная жестко по концам объемного инерционного газораспределительного устройства, секция центробежной сепарации или массообмена с одновременной сепарацией тарельчатого типа, насадочные секции косогофрированные и/или из листов с мелкоструктурированными выступами выполнены с живыми сечениями для прохода газожидкостного потока, увеличивающимися от первой секции к последней секции.

4. Устройство для сепарации газа по п. 3, отличающееся тем, что объемное инерционное газораспределительное устройство выполнено с входным живым сечением, в пределах (13÷15)% превышающим живое сечение патрубка входа.

5. Устройство для сепарации газа по п. 3, отличающееся тем, что максимальное живое сечение на выходе из насадочных секций выполнено равным (85÷98)% поперечного сечения корпуса аппарата.

| СЕПАРАТОР ГАЗА | 2008 |

|

RU2385756C1 |

| СЕПАРАТОР ГАЗА | 2011 |

|

RU2481144C1 |

| СЕПАРАТОР ДЛЯ ОЧИСТКИ ГАЗА | 2011 |

|

RU2472570C1 |

| СПОСОБ СЕПАРАЦИИ ЖИДКОСТИ ОТ ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2279302C1 |

| Газораспределительное устройство | 1989 |

|

SU1643030A1 |

| US 4455157 A, 19.06.1984 | |||

| US 4661130 A, 28.04.1987 | |||

| Редуктор давления газа | 1979 |

|

SU900266A1 |

Авторы

Даты

2015-06-10—Публикация

2013-08-21—Подача