Изобретение относится к области нефтегазового и химического машиностроения, в частности к сепарационным и фильтрационным устройствам. Оно может быть использовано в процессах отделения жидкости и механических примесей от газового потока, преимущественно, в установках: подготовки природного и попутного газа; низкотемпературной сепарации газа; переработки газового конденсата; компримирования газа, в том числе, для очистки воздуха газотурбинных агрегатов; абсорберах осушки и очистки газа от примесей и других процессах.

Известно газораспределительное устройство (Патент РФ №1643030, МПК: B01D 3/20, приоритет 31.03.1989), предназначенное для сепараторов газа и массообменных аппаратов и включающее корпус аппарата с размещенным в нем с зазором обечайкой, установленной против патрубка входа газа и выполненной с каналами для прохода газа, сечение которых уменьшается к патрубку входа. Устройство позволяет уменьшить высоту корпуса аппарата, т.к. распределение сепарируемого потока происходит непосредственно против патрубка входа, а сепарация производится непосредственно в обечайке, например, на сетчатом отбойнике, расположенном выше патрубка входа.

Недостатком этого устройства является:

- недостаточная эффективность сепарации, т.к. устройство окончательной сепарации установлено на обечайке, площадь которой меньше площади корпуса аппарата, а сепарация распределительного узла низкая, т.к. вход всей газовой смеси выполнен непосредственно на стенку обечайки распределительного узла, что ведет к дополнительному дроблению жидкости;

- рабочим элементом для сепарации является внутренняя стенка корпуса аппарата, которая при наличии механических примесей подвержена эрозии (утончению), например, частицами песка, поступающими с газом из скважины;

- значительное гидравлическое сопротивление распределительного устройства от удара входящего потока о стенки обечайки.

Известны технические решения по сепарации газа с применением промывочной жидкости, например, по патенту РФ 965486 А1 МПК 5: B01D 53/26, по которым применяют сепаратор для отделения жидкости от газа, затем применяют секцию промывки в последующем по цепочке аппарате, после чего применяют сепарационную секцию для улавливания промывочной жидкости, установленную над промывочной секцией.

Недостатками этих технических решений являются значительные габариты сепарационного оборудования, их сложность и металлоемкость.

Известен сепаратор газа по патенту РФ №2385756 С1, МПК 45/04 (прототип), включающий корпус с патрубками входа смеси, выхода разделенных фаз и расположенные внутри корпуса сепарационную насадку и объемное газораспределительное устройство, выполненное в виде перфорирированного клинообразного корпуса с каналами для прохода сепарируемой смеси, очищенного газа и отбора отделенных примесей и установленное с зазором к корпусу напротив патрубка входа смеси, причем выполнен с открытым основанием и вершиной, а открытое основание клинообразного корпуса образует с патрубком входа сепарируемой смеси проходы для газов рециркуляции, а открытая вершина клинообразного корпуса закреплена в дренажном желобе или расположена непосредственно в сборнике жидкости. В этом устройстве сепарация и распределение потоков производится непосредственно против штуцера входа смеси, т.е. практически устройство не увеличивает высоту корпуса аппарата.

Недостатком этого устройства является:

- недостаточная эффективность сепарации мелкодисперсных капель жидкости, например, капель водных растворов с содержанием растворенных солей, вызывающих проблемы в виде отложений солей на компрессорных машинах при нагревании газа;

- недостаточная эффективность сепарации пылевидных частиц твердых примесей.

Технический результат заключается в повышении эффективности сепарации мелкодисперсных капель жидкости и пылевидных частиц твердых примесей, при сохранении габаритов сепаратора.

Технический результат достигается тем, что в сепараторе газа с промывкой, включающем корпус с патрубками входа смеси, выхода разделенных фаз, расположенных внутри корпуса за патрубком входа исходной газожидкостной смеси объемного газораспределительного устройства, выполненного клинообразным с перфорированными каналами для прохода сепарированной смеси, очищенного газа и отбора отделенных примесей, и в верхней его части сепарационной насадки, верхняя часть клинообразного газораспределительного устройства выполнена в виде поддона со смещенными относительно друг друга рядами отверстий, расположенными в его противоположных краях, выступающих за пределы клинообразного корпуса, с установленными в них или под ними вертикально ориентированными пористыми объемными структурами, размещенными против каждого из перфорированных каналов для прохода смеси боковых стенок клинообразного газораспределительного устройства, при этом над поддоном установлен ороситель жидкости, снабженный отключающим устройством.

Орошаемые ряды вертикально ориентированных пористых объемных структур расположены поочередно с неорошаемыми вертикально ориентированными пористыми объемными структурами.

Выполнение верхней части клинообразного газораспределительного устройства в виде поддона со смещенными относительно друг друга рядами отверстий, расположенными в его противоположных краях, выступающих за пределы клинообразного корпуса, установление в них или под ними вертикально ориентированных пористых объемных структур, размещение их против каждого из перфорированных каналов для прохода смеси боковых стенок клинообразного газораспределительного устройства, и установление над поддоном оросителя жидкости, снабженного отключающим устройством, позволяет:

- повысить эффективность сепарации жидкости и примесей от газового потока, за счет двухступенчатой высокоэффективной сепарации смеси первоначально на объемном газораспределительном устройстве, а затем на вертикальных чередующихся объемных структурированных элементах, которые установлены за газораспределительным устройством против каналов для прохода смеси, практически без увеличения габаритов самого сепаратора;

- повысить эффективность сепарации жидкости и примесей от газового потока, за счет расположения объемных структурированных элементов в отверстиях поддона газораспределительного устройства, путем их орошения жидкостью, поступающей на поддон, с установленного над ним оросителя жидкости.

Расположение орошаемых рядов вертикально ориентированных пористых объемных структур поочередно с неорошаемыми вертикально ориентированными пористыми объемными структурами позволило дополнительно повысить эффективность сепарации жидкости и примесей от газового потока.

Заявителю и авторам не известны сепараторы газа с промывкой, в которых бы повышение эффективности сепарации достигалось предложенным авторами техническим решением.

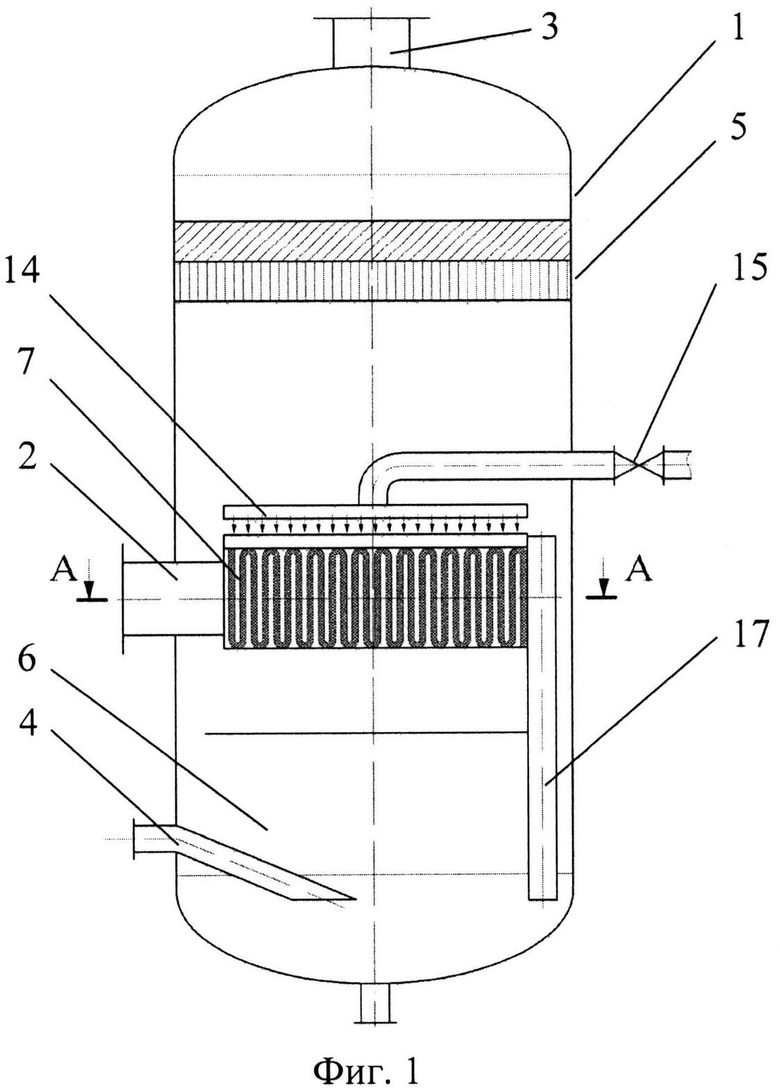

На фигуре 1 изображен общий вид сепаратора газа с промывкой.

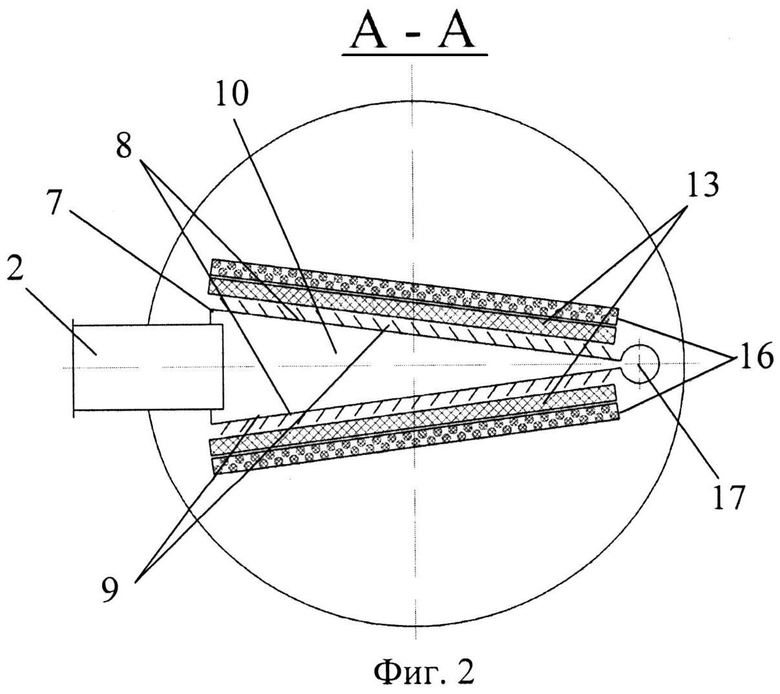

На фигуре 2 - разрез A-A на фиг.1.

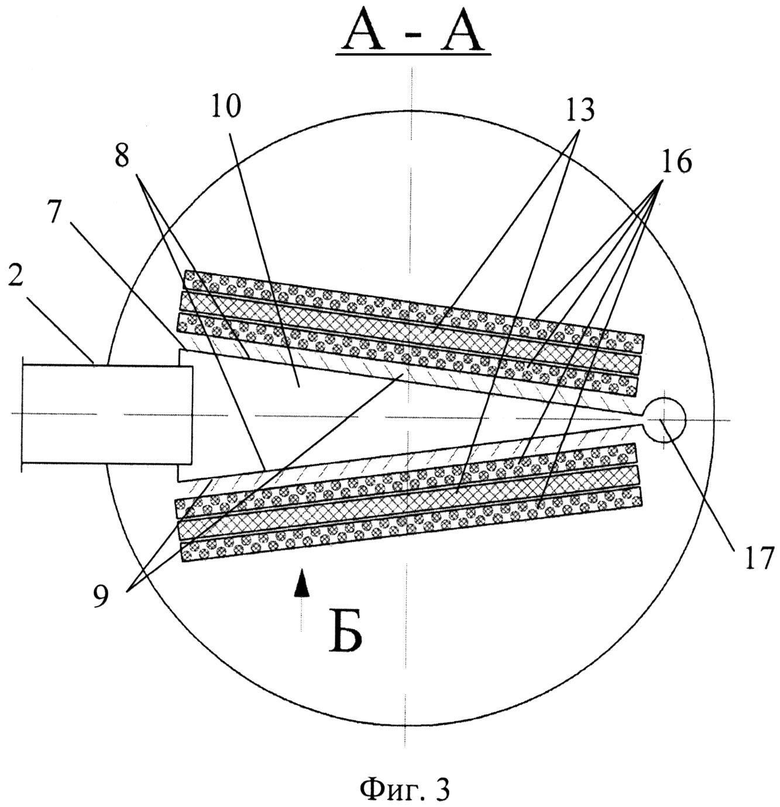

На фигуре 3 - разрез A-A на фиг.1 (с двумя неорошаемыми вертикально ориентированными пористыми объемными структурами).

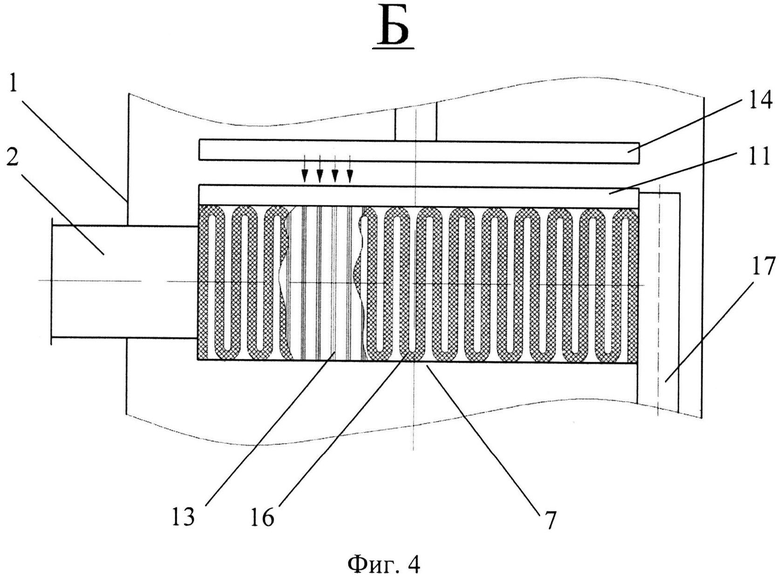

На фигуре 4 - боковой вид Б на фиг.3.

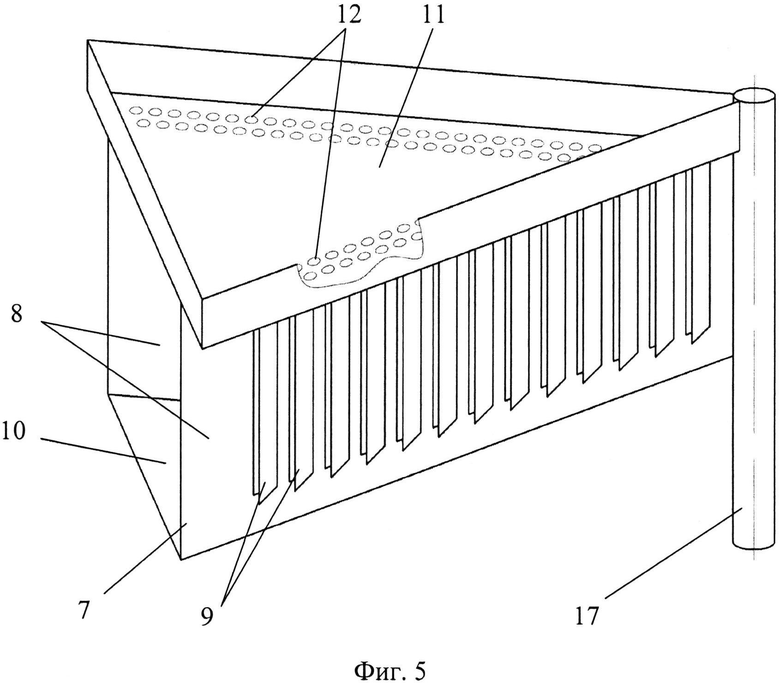

На фигуре 5 изображен в изометрии объемный клинообразный корпус газораспределительного устройства.

Сепаратор газа с промывкой состоит из корпуса 1 (фиг.1) с патрубками входа газожидкостной смеси 2, выхода очищенного газа 3, выхода жидкости с примесями 4, сепарационной насадки 5 в его верхней части, сборника жидкости и мехпримесей 6, объемного клинообразного корпуса газораспределительного устройства 7, две противоположные стенки 8 которого выполнены с перфорированными каналами 9 (фиг.2, 3, 5), например, жалюзи, а нижняя стенка 10 (фиг.2, 3, 5) выполнена глухой. Верхняя часть объемного клинообразного корпуса газораспределительного устройства 7 выполнена в виде поддона 11 (фиг.5) с отверстиями 12, расположенными рядами в противоположных краях поддона 11, выступающих за пределы клинообразного корпуса газораспределительного устройства 7. Против каждого из перфорированных каналов 9 (фиг.2, 3, 5) для прохода смеси клинообразного корпуса газораспределительного устройства 7 установлены вертикально ориентированные пористые объемные структуры 13 (фиг.2, 3, 4) в виде чередующихся элементов, расположенных в отверстиях 12 (фиг.5) поддона 11 или под ними (фиг.4), при этом над поддоном 11 установлен ороситель жидкости 14 (фиг.1, 4), снабженный отключающим устройством 15 (фиг.1).

Орошаемые ряды вертикально ориентированных пористых объемных структур 13 расположены поочередно с неорошаемыми вертикально ориентированными пористыми объемными структурами 16 (фиг.2, 3, 4).

Корпус объемного клинообразного газораспределительного устройства 7 снабжен трубой отбора примесей 17 (фиг.1-5).

Устройство работает следующим образом.

Газожидкостную смесь с примесями подают через патрубок входа 2 (фиг.1-4) в объемное газораспределительное устройство 7, где с помощью сил инерции или совокупности инерции и центробежных сил примеси отделяют и выводят в сборник жидкостей и мехпримесей 6 (фиг.1) через трубу отбора примесей 17, а затем через патрубок выхода жидкости с примесями 4 отбирают из корпуса 1 сепаратора. Предварительно очищенный газовый поток из объемного газораспределительного устройства 7, с помощью сил от перепада давления внутри и снаружи устройства направляют через две противоположные стенки 8 (фиг.2, 3, 5), с перфорированными каналами 9, на расположенные за ними в виде чередующихся элементов вертикально ориентированные пористые объемные структуры 13 и 16 (фиг.2-4), на которых дополнительно промывают отделенный газ от солей и примесей жидкостью, которую подают на вертикально ориентированные пористые объемные структуры 13 через отверстия 12 (фиг.5), выполненные рядами в противоположных краях поддона 11 выступающего за пределы клинообразного корпуса газораспределительного устройства 7, для этого над поддоном 11 установлен ороситель жидкости 14 (фиг.1, 4), снабженный отключающим устройством 15 (фиг.1). Сбор отсепарированных примесей через трубу отбора примесей 17 и сбор промывочной жидкости может осуществляться в разные отсеки сборника жидкости и мехпримесей 6 (на фиг.1 не показано). Окончательная сепарация газового потока происходит на сепарационной насадке 5 (фиг.1), после чего газ отводят через патрубок выхода очищенного газа 3.

Таким образом, выполнение верхней части клинообразного газораспределительного устройства в виде поддона со смещенными относительно друг друга рядами отверстий, расположенными в его противоположных краях и выступающих за пределы клинообразного корпуса, установление в этих отверстиях или под ними вертикально ориентированных пористых объемных структур, и размещение их против каждого из перфорированных каналов для прохода смеси боковых стенок клинообразного газораспределительного устройства, установление над поддоном оросителя жидкости, снабженного отключающим устройством, а также расположение орошаемых рядов вертикально ориентированных пористых объемных структур поочередно с неорошаемыми вертикально ориентированными пористыми объемными структурами, значительно повысило эффективность сепарации газожидкостной смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕПАРАТОР ГАЗА | 2008 |

|

RU2385756C1 |

| СПОСОБ СЕПАРАЦИИ ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2552438C2 |

| СЕПАРАТОР ГАЗА | 2011 |

|

RU2481144C1 |

| ФИЛЬТР-СЕПАРАТОР | 2011 |

|

RU2480267C1 |

| СЕПАРАТОР ГАЗА ДЛЯ ОТДЕЛЕНИЯ ЖИДКОСТИ И ПРИМЕСЕЙ ИЗ ГАЗОВОГО ПОТОКА | 2011 |

|

RU2457888C1 |

| СПОСОБ КОАЛЕСЦЕНЦИИ КАПЕЛЬ ЖИДКОСТИ В ПОТОКЕ ГАЗА | 2011 |

|

RU2480269C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ МОКРОЙ ОЧИСТКИ ГАЗОВ | 2014 |

|

RU2571766C1 |

| СПОСОБ ИСCЛЕДОВАНИЯ ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ СКВАЖИН | 2013 |

|

RU2532815C2 |

| АППАРАТ ДЛЯ РАЗДЕЛЕНИЯ И ДЕГАЗАЦИИ ЖИДКОСТИ | 2013 |

|

RU2563270C2 |

| КОЛЛЕКТОР СБОРА ЖИДКОСТИ ДЛЯ МАССООБМЕННЫХ И СЕПАРАЦИОННЫХ АППАРАТОВ | 2010 |

|

RU2452550C1 |

Изобретение относится к области нефтегазового и химического машиностроения, в частности к сепарационным и фильтрационным устройствам, и может быть использовано в процессах отделения жидкости и механических примесей от газового потока. Сепаратор газа с промывкой содержит корпус с патрубками входа смеси, выхода разделенных фаз, расположенных внутри корпуса за патрубком входа исходной газожидкостной смеси объемного газораспределительного устройства, и в верхней его части сепарационной насадки. Газораспределительное устройство выполнено клинообразным с перфорированными каналами для прохода сепарированной смеси, очищенного газа и отбора отделенных примесей. Верхняя часть клинообразного газораспределительного устройства выполнена в виде поддона со смещенными относительно друг друга рядами отверстий, расположенными в его противоположных краях, выступающих за пределы клинообразного корпуса, с установленными в них или под ними вертикально ориентированными пористыми объемными структурами. Вертикально ориентированные пористые объемные структуры размещены против каждого из перфорированных каналов для прохода смеси боковых стенок клинообразного газораспределительного устройства. Над поддоном установлен ороситель жидкости, снабженный отключающим устройством. Технический результат заключается в повышении эффективности сепарации мелкодисперсных капель жидкости и пылевидных частиц твердых примесей без увеличения габаритов сепаратора. 1 з.п. ф-лы, 5 ил.

1. Сепаратор газа с промывкой, включающий корпус с патрубками входа смеси, выхода разделенных фаз, расположенных внутри корпуса за патрубком входа исходной газожидкостной смеси объемного газораспределительного устройства, выполненного клинообразным с перфорированными каналами для прохода сепарированной смеси, очищенного газа и отбора отделенных примесей, и в верхней его части сепарационной насадки, отличающийся тем, что верхняя часть клинообразного газораспределительного устройства выполнена в виде поддона со смещенными относительно друг друга рядами отверстий, расположенными в его противоположных краях, выступающих за пределы клинообразного корпуса, с установленными в них или под ними вертикально ориентированными пористыми объемными структурами, размещенными против каждого из перфорированных каналов для прохода смеси боковых стенок клинообразного газораспределительного устройства, при этом над поддоном установлен ороситель жидкости, снабженный отключающим устройством.

2. Сепаратор газа с промывкой по п.1, отличающийся тем, что орошаемые ряды вертикально ориентированных пористых объемных структур расположены поочередно с неорошаемыми вертикально ориентированными пористыми объемными структурами.

| Аппарат для мокрой очистки газа | 1988 |

|

SU1533742A2 |

| СЕПАРАТОР ГАЗА | 2008 |

|

RU2385756C1 |

| Конденсационный гигрометр | 1947 |

|

SU78088A1 |

| СЕПАРАТОР ДЛЯ ОЧИСТКИ ГАЗА | 2011 |

|

RU2469771C1 |

| СПОСОБ СЕПАРАЦИИ ЖИДКОСТИ ОТ ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2279302C1 |

| Газораспределительное устройство | 1989 |

|

SU1643030A1 |

| US 4455157 A, 19.06.1984 | |||

| US 4661130 A, 28.04.1987 | |||

Авторы

Даты

2015-02-10—Публикация

2013-08-01—Подача