Изобретение относится к противопожарной технике, а более конкретно к средствам для тушения пожаров с использованием газомеханической пены.

Из достигнутого уровня техники известен генератор высокократной пены для пожаротушения, содержащий полый корпус с входным патрубком, распылителями и пеноформирующим сетчатым элементом, которые расположены соответственно на входе, внутри и на выходе корпуса, при этом входной патрубок и распылители посредством соответствующих им средств подвода соединены соответственно с емкостью, содержащей сжатый газ, и с емкостью, содержащей раствор пенообразователя, а распылители направлены в сторону пеноформирующего сетчатого элемента (FR №1423858, 1964).

Использование в упомянутом выше известном генераторе высокократной пены для пожаротушения соответствующих емкостей, как для жидкого, так и для газообразного пенообразующих компонентов, с одной стороны, обуславливает достоинства этого генератора, заключающиеся в возможности получения газомеханической пены не только с требуемым содержанием кислорода (которое определяется содержанием кислорода в используемой и находящейся под давлением газовой смеси), но и с требуемым содержанием добавок для придания ей ингибирующих свойств, например галоидуглеводорода (В.А. Лапин и др. SU №1196012 A, 1985; Ю.В. Чуриков и др. SU №1711923 A1, 1992), а с другой стороны, обуславливает и его основной недостаток, заключающийся в том, что объем газомеханической пены, получаемый с единицы объема емкости со сжатым газом или газовой смеси, относительно невелик. Увеличение же запаса газообразного пенообразующего компонента путем увеличения объема емкости или давления в ней ограничено ввиду существенного увеличения весогабаритных параметров генератора, а следовательно, увеличения и его стоимости.

Известен также генератор высокократной пены для пожаротушения (эжекционного типа), взятый в качестве прототипа и содержащий полый цилиндрический корпус с открытыми входным и выходным торцами, коллектор с распылителями (соплами) и пеноформирующий сетчатый элемент, при этом коллектор с распылителями, направленными в сторону пеноформирующего сетчатого элемента, установлен со стороны входного торца корпуса и соединен с источником (емкостью) раствора пенообразователя, а пеноформирующий сетчатый элемент, содержащий внешнюю, внутреннюю и дополнительную сетки, выполненные в виде входящих один в другой усеченных конусов, размещен со стороны выходного торца корпуса (А.Е. Брезгин, RU №2246977 C2, 2005).

Недостаток прототипа заключается в том, что его технико-эксплуатационные параметры (главным образом производительность газомеханической пены) сильно зависят от концентрации содержащихся в окружающем воздухе дисперсных частиц (твердых, жидких) продуктов, образующихся в результате горения, поскольку наличие в окружающем воздухе (являющемся в данном случае газообразным пенообразующим компонентом) дисперсных частиц приводит к забиванию ими пеноформирующего сетчатого элемента, а следовательно, к снижению эффективности процесса пенообразования. Иными словами, наличие в окружающем воздухе как твердых, так и жидких дисперсных частиц продуктов, образующихся в результате горения, приводит к снижению производительности газомеханической пены, а следовательно, к снижению эффективности пожаротушения.

Настоящее изобретение направлено на решение технической задачи по повышению надежности работы генератора высокократной пены для пожаротушения за счет предотвращения забивания пеноформирующего сетчатого элемента дисперсными частицами образующихся при горении продуктов. Достигаемый при этом технический результат заключается не только в обеспечении стабильности процесса пенообразования вне зависимости от концентрации содержащихся в окружающем воздухе дисперсных частиц (твердых, жидких) продуктов, образующихся в результате горения, но и в повышении дальности струи газомеханической пены.

Согласно изобретению поставленная задача решена тем, что генератор высокократной пены для пожаротушения содержит последовательно сообщающиеся друг с другом и расположенные соосно относительно общей оси заборник окружающего воздуха, первую камеру смешения, сепаратор, кольцевую распределительную камеру для газообразного пенообразующего компонента, вторую камеру смешения, а также выходной патрубок с пеноформирующим сетчатым элементом, при этом заборник окружающего воздуха выполнен в виде патрубка с соосно установленным в нем завихрителем, а находящаяся за заборником окружающего воздуха первая камера смешения включает цилиндрическую боковую стенку и торцевую стенку, расположенную со стороны ее входной части и выполненную с входным осевым отверстием, через которое полость первой камеры смешения сообщается с полостью упомянутого заборника окружающего воздуха, причем патрубок заборника окружающего воздуха соединен с ее торцевой стенкой, в боковой стенке первой камеры смешения выполнено, по меньшей мере, одно отверстие для подвода в ее полость сжатого газа или газовой смеси, при этом упомянутое отверстие расположено с обеспечением направления ввода через него сжатого газа или газовой смеси, которое совпадает с направлением закрутки завихрителем всасываемого в первую камеру смешения окружающего воздуха, в выходной зоне первой камеры смешения и соосно ей размещен обтекатель, выполненный в виде тела вращения, с поперечными размерами, монотонно увеличивающимися в направлении к сепаратору, который содержит корпус, внутреннюю цилиндрическую стенку и расположенную между ними и коаксиально относительно, по крайней мере, внутренней цилиндрической стенки перегородку, которая делит полость сепаратора на две сообщающиеся между собой камеры, при этом внутренняя камера образована перегородкой и внутренней цилиндрической стенкой и по всему своему кольцевому поперечному сечению сообщается на входе и на выходе соответственно с упомянутыми первой камерой смешения и с кольцевой распределительной камерой для газообразного пенообразующего компонента, а охватывающая внутреннюю камеру сепаратора и образованная перегородкой и корпусом его внешняя камера для сбора загрязнений сообщается с его внутренней камерой посредством продольных целевых отверстий, которые расположены равномерно по окружности цилиндрической перегородки и тангенциально относительно ее, причем упомянутые продольные щелевые отверстия имеют направление, совпадающее с направлением вращения поступающего во внутреннюю камеру сепаратора газообразного пенообразующего компонента, кольцевая распределительная камера для газообразного пенообразующего компонента включает кожух, сопряженный с перегородкой сепаратора, и коаксиально расположенную относительно него внутреннюю стенку, образованную смежным с внутренней цилиндрической стенкой сепаратора участком цилиндрической боковой стенки второй камеры смешения, которая сопряжена с внутренней цилиндрической стенкой сепаратора, вторая камера смешения содержит также торцевую стенку с осевым отверстием, имеющим размеры, соответствующие поперечным размерам выходного патрубка, и внутреннюю стенку, которая образована концевым участком выходного патрубка, который расположен со стороны его входного торца, пропущен через упомянутое осевое отверстие в торцевой стенке и герметично соединен с ней, напротив входного торца выходного патрубка установлена перегородка, соединенная по всему своему периметру с цилиндрической боковой стенкой второй камеры смешения, которая сообщается с полостью выходного патрубка через промежуток между его входным торцом и упомянутой перегородкой, на внутренней стенке кольцевой распределительной камеры для газообразного пенообразующего компонента или, по крайней мере, на той ее части, которая расположена напротив концевого участка выходного патрубка, выполнены продольные щелевые отверстия, которые расположены равномерно по ее окружности и тангенциально относительно ее, а на выступающем за пределы кожуха кольцевой распределительной камеры для газообразного пенообразующего компонента участке цилиндрической боковой стенки второй камеры смешения установлен, по меньшей мере, один патрубок для подачи под давлением жидкого пенообразующего компонента, при этом каждый упомянутый патрубок расположен тангенциально к цилиндрической боковой стенке второй камеры смешения, а его направление совпадает с направлением продольных щелевых отверстий, выполненных на внутренней стенке кольцевой распределительной камеры для газообразного пенообразующего компонента.

В других предпочтительных воплощениях изобретения поставленная задача решена тем, что:

- отверстия, выполненные в боковой стенке первой камеры смешения и предназначенные для подвода в нее сжатого газа или сжатой газовой смеси, расположены равномерно по окружности ее боковой стенки и тангенциально относительно ее;

- отверстия, выполненные в боковой стенке первой камеры смешения и предназначенные для подвода в нее сжатого газа или сжатой газовой смеси, расположены равномерно по окружности ее боковой стенки, при этом каждое упомянутое отверстие расположено в соответствующей ему плоскости, тангенциальной относительно боковой стенки первой камеры смешения, и направлено под острым углом α≤30° относительно касательной к окружности упомянутой боковой стенки в сторону выходной зоны первой камеры смешения;

- для обеспечения изменения кратности газомеханической пены упомянутая перегородка выполнена с осевым отверстием постоянного или переменного сечения для подачи через него сжатого газа или сжатой газовой смеси.

Преимущество патентуемого генератора высокократной пены для пожаротушения (по сравнению с прототипом) заключается в том, что, с одной стороны, за счет патентуемого выполнения (отсутствующих в прототипе) заборника окружающего (загрязненного) воздуха с завихрителем, а также за счет патентуемого выполнения первой камеры смешения с обтекателем, который расположен соосно первой камере смешения в ее выходной зоне и выполнен в виде тела вращения с размерами, монотонно увеличивающимися в направлении к сепаратору, обеспечивается формирование (в результате взаимодействия с поверхностью обтекателя как вращательно-вихревого потока загрязненного окружающего воздуха, поступающего через снабженный завихрителем заборник, так и вращательно-вихревого потока, образованного в результате соответствующей подачи под давлением в первую камеру смешения, предпочтительно инертного газа) однородного (за счет интенсивного перемешивания упомянутых вращательно-вихревых потоков) газообразного пенообразующего компонента, представляющего собой также вращательно-вихревой поток, имеющий параметры, которые не только необходимы для реализации на пеноформирующем сетчатом элементе процесса пенообразования требуемой кратности, но, что особенно важно, позволяют за счет существенного увеличения (при взаимодействии с обтекателем вращательно-вихревого потока загрязненного окружающего воздуха) центробежной силы, действующей на содержащиеся в сформированном газообразном пенообразующем компоненте как твердых, так и жидких дисперсных частиц, с помощью центробежного сепаратора простой конструкции обеспечить эффективное удаление из него упомянутых дисперсных частиц. С другой стороны, за счет патентуемого выполнения второй камеры смешения и охватывающей ее кольцевой распределительной камеры для газообразного пенообразующего компонента обеспечивается не только эффективное смешение жидкого и газообразного пенообразующих компонент, но и повышение дальности струи газомеханической пены.

В дальнейшем патентуемое изобретение поясняется конкретными примерами, которые, однако, не являются единственно возможными, но наглядно демонстрирует возможность достижения упомянутого технического результата патентуемой совокупностью существенных признаков.

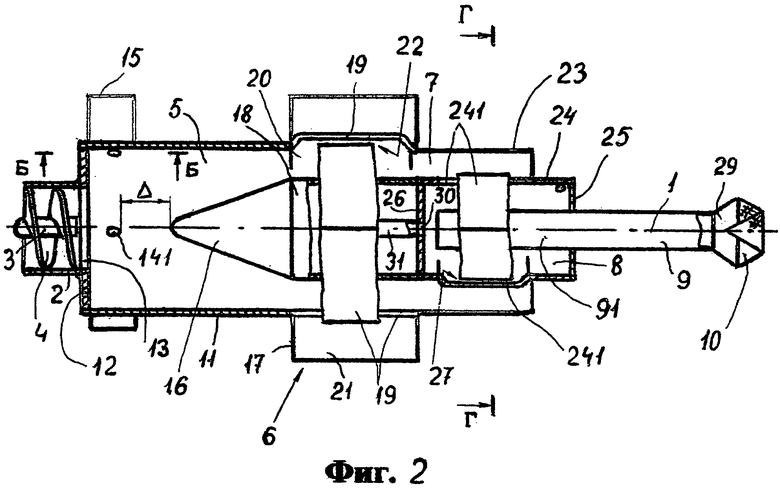

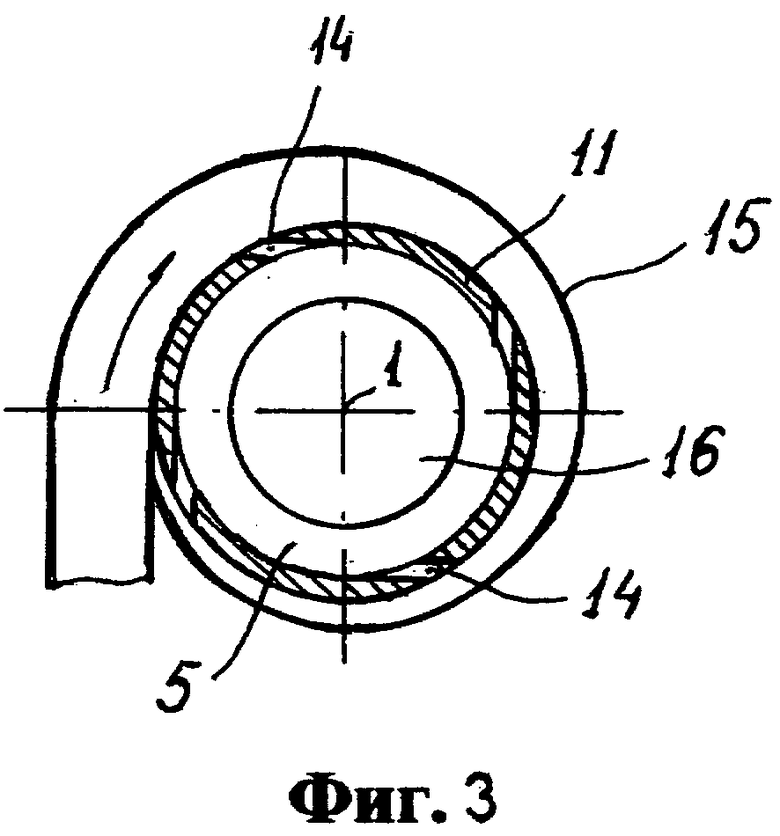

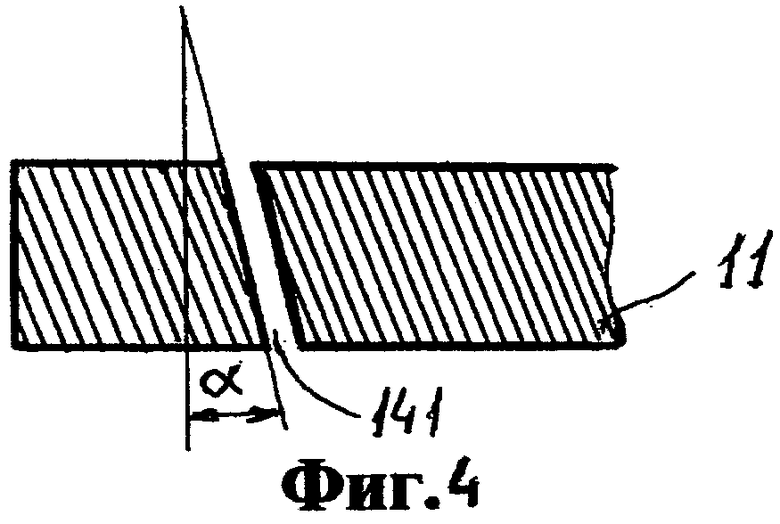

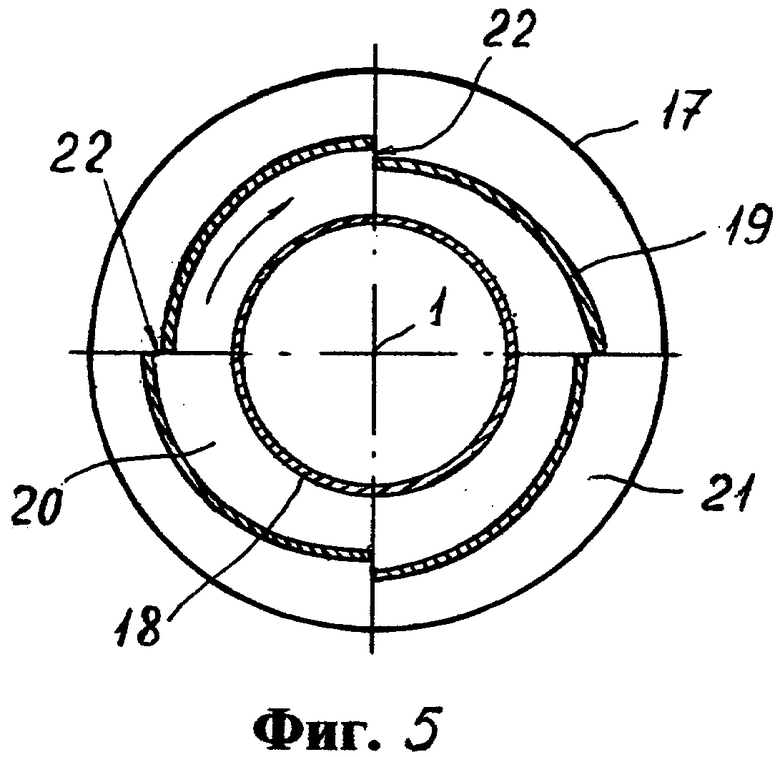

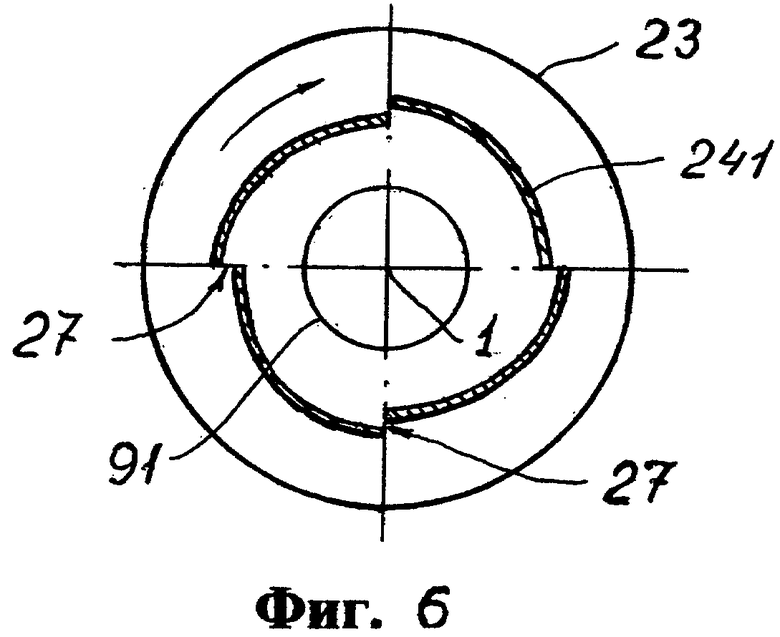

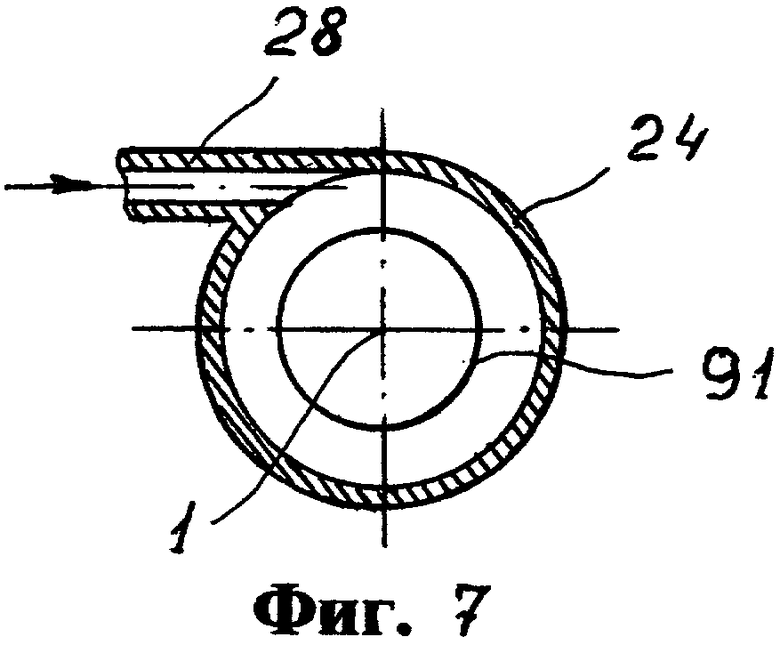

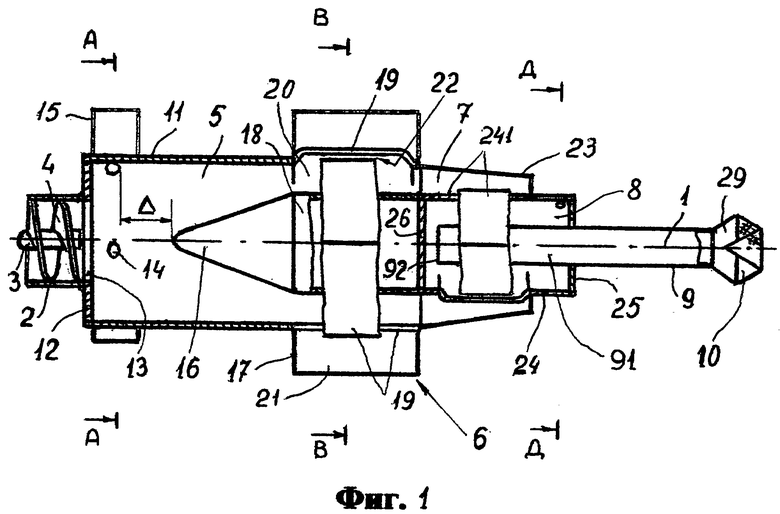

На фиг.1 схематично изображен генератор высокократной пены для пожаротушения, вид сбоку, частичный продольный разрез; на фиг.2 - то же, но в других воплощениях изобретения; на фиг.3 - разрез по А-А фиг.1; на фиг.4 - сечение по Б-Б фиг.2, увеличено; на фиг.5 - сечение по В-В фиг.1; на фиг.6 - сечение по Г-Г фиг.2; на фиг.7 - разрез по Д-Д фиг.1, увеличено.

Генератор высокократной пены для пожаротушения содержит (фиг.1 и 2) последовательно сообщающиеся друг с другом и расположенные соосно относительно общей оси 1 заборник окружающего (загрязненного) воздуха, выполненный в виде патрубка 2, имеющего или цилиндрическую форму, или форму конфузора, с соосно установленным в нем завихрителем, например, шнековым, который включает аксиальный держатель, например, стержень 3 с расположенным на его поверхности, по крайней мере, одним ребром 4 (лопастью), имеющим соответствующую форме патрубка 2 форму обращенной к нему поверхности, расположенным по винтовой линии и образующим совместно с патрубком 2 и стержнем 3 винтовой канал для прохода окружающего (загрязненного) воздуха, первую камеру 5 смешения, сепаратор 6, кольцевую распределительную камеру 7 для газообразного пенообразующего компонента, вторую камеру 8 смешения и выходной патрубок 9 с пеноформирующим сетчатым элементом 10.

Находящаяся за упомянутым заборником окружающего воздуха первая камера 5 смешения содержит цилиндрическую боковую стенку 11 и торцевую стенку 12, расположенную со стороны ее входной части и выполненную с входным осевым отверстием 13, через которое полость первой камеры 5 смешения сообщается с полостью заборника окружающего воздуха, при этом патрубок 2 заборника окружающего воздуха соединен с ее торцевой стенкой 12. В боковой стенке 11 первой камеры 5 смешения выполнено, по меньшей мере, одно отверстие 14 (сопло) для подвода в первую камеру 5 смешения сжатого газа или газовой смеси, при этом (фиг.1 и 3) отверстия 14 расположены равномерно по окружности боковой стенки 11 и тангенциально относительно ее. В другом предпочтительном воплощении патентуемого изобретения, отверстия 141 для подвода в первую камеру 5 смешения сжатого газа или газовой смеси (фиг.2 и 4) расположены равномерно по окружности боковой стенки 11, при этом каждое отверстие 141 расположено в соответствующей ему плоскости, тангенциальной относительно боковой стенки 11 первой камеры 5 смешения, и направлено под острым углом α, не превышающем 30°, относительно касательной к окружности боковой стенки 11 в сторону выходной зоны первой камеры 5 смешения. Здесь необходимо отметить, что при α≤30° заметно снижается степень очистки газообразного пенообразующего компонента от дисперсных частиц, содержащихся в окружающем воздухе, вследствие существенного увеличения направленной к выходной зоне первой камеры 5 смешения осевой составляющей скорости вводимых в первую камеру 5 смешения струй сжатого газа или газовой смеси. Отверстия 14, а также и отверстия 141 имеют направление, обеспечивающее направление ввода через них сжатого газа или газовой смеси, совпадающее с направлением закрутки завихрителем всасываемого в первую камеру 5 смешения окружающего воздуха. В предпочтительном воплощении патентуемого изобретения подвод сжатого газа или газовой смеси к отверстиям 14 (141) осуществляется с помощью газового коллектора 15, охватывающего первую камеру 5 смешения и имеющего или кольцевую полость, или, предпочтительно, полость в форме улитки вихревой трубы (фиг.3). В выходной зоне полости первой камеры 5 смешения и соосно ей размещен обтекатель 16, выполненный в виде тела вращения, с поперечными размерами, монотонно увеличивающимися в направлении к сепаратору 6 (иными словами, по ходу движения газового потока), например в виде конуса с вершиной, предпочтительно скругленной и обращенной к ее торцевой стенке 12, при этом в направлении общей оси 1 расстояние - Δ между вершиной обтекателя 16 и отверстиями 14 не менее чем в три раза превышает их поперечный размер в том же продольном направлении, предпочтительно от 3 до 6 раз, поскольку при больших Δ неоправданно увеличиваются размеры генератора в продольном направлении. Иными словами, обтекатель 16 в направлении общей оси 1 расположен относительно отверстий 14 (141) на расстоянии, обеспечивающем за счет упомянутой выше подачи через отверстия 14 (141) сжатого газа или газовой смеси формирование в полости первой камеры 5 смешения потока вращательно-вихревого вида, распространяющегося в направлении к сепаратору 6 и образующего приосевую зону разрежения, создающую силу всасывания в полость первой камеры 5 смешения окружающего (загрязненного) воздуха.

Сепаратор 6 содержит корпус 17, выполненный с обеспечением возможности удаления из него собранных загрязнений, внутреннюю цилиндрическую стенку 18, сопряженную на входе сепаратора 6 с обтекателем 16 (основанием конуса), а также расположенную между ними и коаксиально относительно, по крайней мере, внутренней цилиндрической стенки 18 перегородку 19, которая сопряжена заподлицо с цилиндрической боковой стенкой 11 первой камеры 5 смешения (является ее продолжением) и делит полость сепаратора 6 на две сообщающиеся между собой камеры. Внутренняя камера 20 (сепарационный канал кольцевого сечения) образована перегородкой 19 и внутренней цилиндрической стенкой 18 и по всему своему кольцевому поперечному сечению сообщается на входе и на выходе соответственно с первой камерой смешения 5 и с кольцевой распределительной камерой 7 для газообразного пенообразующего компонента, а охватывающая ее и образованная перегородкой 19 и корпусом 17 периферийно расположенная внешняя камера 21 для сбора загрязнений сообщается с внутренней камерой 20 посредством предназначенных для отвода из вращательно-вихревого потока газообразного пенообразующего компонента дисперсных загрязнений продольных целевых отверстий 22, которые расположены равномерно по окружности перегородки 19 и тангенциально относительно ее, при этом отверстия 22 имеют направление, совпадающее с направлением вращения поступающего во внутреннюю камеру 20 сепаратора 6 газообразного пенообразующего компонента (фиг.5).

Кольцевая распределительная камера 7 для газообразного пенообразующего компонента включает кожух 23, сопряженный, предпочтительно заподлицо, с перегородкой 19 сепаратора 6, и коаксиально расположенную относительно него внутреннюю стенку, образованную смежным с внутренней цилиндрической стенкой 18 сепаратора 6 участком 241 цилиндрической боковой стенки 24 второй камеры 8 смешения, которая сопряжена с внутренней цилиндрической стенкой 18 сепаратора 6, в предпочтительном воплощении изобретения, заподлицо с ней. Кожух 23 выполнен или цилиндрической формы и является в этом случае, по существу, продолжением перегородки 19 сепаратора 6 (фиг.2), или, в предпочтительном воплощении изобретения, кожух 23 выполнен в форме усеченного конуса, большое основание которого сопряжено с перегородкой 19 сепаратора 6 (фиг.1). Вторая камера 8 смешения содержит также торцевую стенку 25 с осевым отверстием, имеющим размеры, соответствующие поперечным размерам выходного патрубка 9, и внутреннюю стенку, которая образована концевым участком 91 выходного патрубка 9, который расположен со стороны его входного торца 92, пропущен через упомянутое осевое отверстие в торцевой стенке 25 и герметично соединен с ней. Напротив входного торца 92 выходного патрубка 9 установлена перегородка 26, соединенная по всему своему периметру с цилиндрической боковой стенкой 24 (с ее участком 241) второй камеры 8 смешения, которая сообщается с полостью выходного патрубка 9 через промежуток между его входным торцом 92 и перегородкой 26. На участке 241 цилиндрической боковой стенки 24 второй камеры 8 смешения или, по крайней мере, на той его части, которая расположена напротив концевого участка 91 выходного патрубка 9, выполнены продольные щелевые (эжектирующие) отверстия 27, которые расположены равномерно по его окружности и тангенциально относительно ее (фиг.6). На выступающем за пределы кожуха 23 участке цилиндрической боковой стенки 24 второй камеры 8 смешения установлен, по меньшей мере, один патрубок 28 для подачи (подвода) под давлением жидкого пенообразующего компонента, иными словами, раствора пенообразователя, при этом каждый патрубок 28 расположен тангенциально к цилиндрической боковой стенке 24 второй камеры 8 смешения, а его направление совпадает с направлением продольных щелевых отверстий 27 (фиг.7). Иными словами, направление продольных щелевых отверстий 27 совпадает с направлением вращения газообразного пенообразующего компонента в кольцевой распределительной камере 7. Что касается длины концевого участка 91, пропущенного через осевое отверстие в торцевой стенке 25, то она выбирается из условия обеспечения наилучшего насыщения подаваемого во вторую камеру 8 смешения жидкого пенообразующего компонента газообразным пенообразующим компонентом, который также поступает в ту же камеру. В предпочтительном воплощении изобретения выходной конец выходного патрубка 9 снабжен имеющим форму диффузора насадком 29, на котором закреплен пеноформирующий сетчатый элемент 10. В представленном на фиг.1 одном предпочтительном воплощении изобретения перегородка 26 выполнена сплошной (глухой), а в представленном на фиг.2 другом предпочтительном воплощении изобретения (для обеспечения изменения кратности газомеханической пены) перегородка 26 выполнена с осевым отверстием 30 постоянного или переменного сечения для подачи через него сжатого газа или сжатой газовой смеси, при этом отверстие 30 посредством трубопровода 31 сообщается или с соответствующим ему источником сжатого газа или газовой смеси, или с тем же источником сжатого газа или газовой смеси, который используется для подачи сжатого газа или газовой смеси в первую камеру 5 смешения. На фиг.3, 5 и 6 стрелкой показано направление закрутки газового и газовоздушного потоков, а на фиг.7 стрелкой показано направление подачи жидкого пенообразующего компонента.

Генератор высокократной пены для пожаротушения работает следующим образом. Сжатый газ (первый энергоноситель), предпочтительно инертный, например азот, или сжатая газовая смесь, например воздух, подается, например, из газового коллектора 15 в отверстия 14 (141), а затем тангенциально поступает в первую цилиндрическую камеру 5 смешения, образуя в ней газовый поток вращательно-вихревого вида, распространяющийся в направлении к сепаратору 6, при этом продольная (осевая) составляющая его скорости будет тем больше, чем больше угол α. В результате в приосевой зоне первой камере 5 смешения создается пониженное по сравнению с окружающей средой давление. Иными словами, образуется приосевая зона разрежения, обеспечивающая создание силы всасывания в полость первой камеры 5 смешения окружающего (загрязненного) воздуха. Таким образом окружающий воздух всасывается через заборник в полость первой камеры 5 смешения, а пройдя через расположенный в патрубке 2 завихритель, приобретает вращательное движение (закручивается) в том же направлении, что и упомянутый газовый поток. Поступающий за счет всасывания через входное осевое отверстие 13 в первую камеру 5 смешения вращательно-вихревой поток окружающего воздуха, загрязненного, например, дисперсными частицами продуктов горения, за счет взаимодействия с охватывающим его и распространяющимся в направлении к сепаратору 6 вращательно-вихревым потоком, образованным в результате подачи под давлением в первую камеру 5 смешения, предпочтительно инертного газа, направляется спутно ему к обтекателю 16. В результате взаимодействия упомянутых вращательно-вихревых потоков с поверхностью обтекателя 16 происходит осесимметричное отклонение обоих упомянутых потоков в направлении к боковой цилиндрической стенке 11 первой камеры 5 смешения. При этом, поскольку вращательно-вихревой поток окружающего воздуха находится в приосевой зоне первой камеры 5 смешения, то он за счет взаимодействия с поверхностью обтекателя 16 отклоняется в радиальном направлении в значительно большей степени, чем движущийся спутно с ним и охватывающий его вращательно-вихревой поток предпочтительно инертного газа. Таким образом, в результате взаимодействия с поверхностью обтекателя 16 упомянутых вращательно-вихревых потоков происходит не только их интенсивное перемешивание, но и (что особенно важно) существенное увеличение центробежной силы, действующей на содержащиеся в сформированном газообразном пенообразующем компоненте упомянутых дисперсных (как твердых, так и жидких) частиц. В результате на выходе первой камеры 5 смешения образуется газообразный пенообразующий компонент в виде вращательно-вихревого потока, давление которого соответствует давлению газообразного пенообразующего компонента, необходимого для реализации на пеноформирующем сетчатом элементе 10 процесса пенообразования требуемой кратности.

Из первой камеры 5 смешения газообразный пенообразующий компонент в виде вращательно-вихревого потока поступает во внутреннюю камеру 20 (сепарационный канал кольцевого сечения) сепаратора 6, в которой осуществляется инерционное удаление (улавливание) из него дисперсных частиц. Так, вследствие движения газообразного пенообразующего компонента по криволинейной траектории содержащиеся в нем дисперсные частицы (как более инерционные, чем транспортирующий их газ) под действием центробежной силы вращательно-вихревого потока смещаются (отбрасываются) к перегородке 19 внутренней камеры 20, а затем удаляются через расположенные равномерно по окружности перегородки 19 и тангенциально относительно ее продольные целевые отверстия 22 во внешнюю камеру 21 для сбора загрязнений. При попадании дисперсных частиц во внешнюю камеру 21 для сбора загрязнений скорость их уменьшается и они под действием силы тяжести опускаются в ее нижнюю часть (на дно).

Очищенный от дисперсных частиц (как правило, от продуктов горения) газообразный пенообразующий компонент поступает в соответствующую ему кольцевую распределительную камеру 7, а затем через продольные щелевые (эжектирующие) отверстия 27 вводится во вторую камеру 8 смешения. При этом, поскольку при движении газообразного пенообразующего компонента по кольцевой распределительной камере 7 объем его постоянно уменьшается за счет постоянного отвода (в том числе и за счет эжекции) через продольные щелевые отверстия 27 части его в полость второй камеры 8 смешения, поэтому, в предпочтительном воплощении изобретения, для обеспечения постоянства скорости движения газообразного пенообразующего компонента вокруг внешней поверхности участка 241 боковой цилиндрической стенки 24 второй камеры 8 смешения, а следовательно, неизменных по всей длине продольных щелевых отверстий 27 условий для ввода его во вторую камеру 8 смешения кожух 23 кольцевой распределительной камеры 7 выполнен в форме усеченного конуса.

Раствор (предпочтительно водный) пенообразователя под давлением через, по меньшей мере, один тангенциально расположенный патрубок 28 поступает в объем второй камеры 8 смешения, который ограничен с одной стороны ее боковой цилиндрической стенкой 24, а с другой стороны концевым участком 91 выходного патрубка 9, в котором он приобретает вращательно-поступательное движение. Поскольку при истечении из патрубка 28 раствора пенообразователя он диспергируется, поэтому при его вращательно-поступательное движении по второй камере 6 смешения обеспечивается (за счет интенсификации процесса массообмена) насыщение его газообразным пенообразующим компонентом, поступающим (в том числе и за счет эжекции, поскольку направление продольных щелевых отверстий 27 совпадает с направлением подачи во вторую камеру 8 смешения раствора пенообразователя) из кольцевой распределительной камеры 7. Таким образом, во второй камере 8 смешения за счет смешения жидкого и газообразного пенообразующих компонент происходит процесс предварительного пенообразовния, заключающийся в повышении дисперсности и однородности газоводопенной эмульсии. Полученный в результате перемешивания двухфазный поток по выходному патрубку 9 транспортируется к пеноформирующему сетчатому элементу 10, где происходит основной процесс пенообразования, а именно образуется высокократная пена, жидкая и газообразная фазы которой не содержат дисперсных загрязняющих частиц. За счет вращательно-вихревого движения струи газомеханической пены повышается ее дальность, так как вращательно-вихревой поток более устойчив по сравнению с плоскопараллельным. Кроме того, в центральной области вращательно-вихревого потока имеет место разрежение, поэтому при движении закрученного потока газомеханической пены в свободной атмосфере в него подсасывается атмосферный воздух. Благодаря этому еще более повышается кратность газомеханической пены, а также поддерживается ее стабильность. Кроме того, благодаря выполнению перегородки 26 с осевым отверстием 30 (фиг.2) для подачи через него сжатого газа или сжатой газовой смеси, дополнительно обеспечивается возможность изменения в широком диапазоне кратности получаемой газомеханической пены.

Промышленная применимость патентуемого генератора высокократной пены для пожаротушения подтверждается также возможностью изготовления его на существующих машиностроительных предприятиях с использованием известных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕТУШАЩЕЙ ГАЗОПОРОШКОВОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2552836C1 |

| УСТАНОВКА МОДУЛЬНОГО ПОЖАРОТУШЕНИЯ | 2011 |

|

RU2474447C1 |

| Генератор газомеханической пены | 1986 |

|

SU1389785A1 |

| УСТАНОВКА МОДУЛЬНОГО ПОЖАРОТУШЕНИЯ | 2010 |

|

RU2419474C1 |

| ПЕНОГЕНЕРАТОР ЭЖЕКЦИОННОГО ТИПА С ВИХРЕВЫМ РАСПЫЛИТЕЛЕМ | 2012 |

|

RU2505329C1 |

| УСТАНОВКА ПОЖАРОТУШЕНИЯ | 2000 |

|

RU2177815C2 |

| ВИХРЕВОЙ ПЕНОГЕНЕРАТОР ЭЖЕКЦИОННОГО ТИПА | 2011 |

|

RU2451559C1 |

| ВИХРЕВОЙ ПЕНОГЕНЕРАТОР ЭЖЕКЦИОННОГО ТИПА | 2012 |

|

RU2497562C1 |

| СПОСОБ ОЧИСТКИ И ОСУШКИ ШАХТНОГО ГАЗА И ПОПУТНОГО НЕФТЯНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2535695C1 |

| ПЕНОГЕНЕРАТОР ЭЖЕКЦИОННОГО ТИПА С ВИХРЕВЫМ РАСПЫЛИТЕЛЕМ | 2011 |

|

RU2451560C1 |

Изобретение относится к противопожарной технике, а более конкретно к средствам для тушения пожаров с использованием газомеханической пены. Генератор высокократной пены для пожаротушения содержит последовательно сообщающиеся друг с другом и расположенные соосно относительно общей оси заборник окружающего воздуха, первую камеру смешения, сепаратор, кольцевую распределительную камеру для газообразного пенообразующего компонента, вторую камеру смешения, а также выходной патрубок с пеноформирующим сетчатым элементом. В боковой стенке первой камеры смешения выполнено по меньшей мере одно отверстие для подвода в ее полость сжатого газа или газовой смеси. В выходной зоне первой камеры смешения и соосно ей размещен обтекатель, выполненный в виде тела вращения. Кольцевая распределительная камера для газообразного пенообразующего компонента включает кожух, сопряженный с перегородкой сепаратора, и коаксиально расположенную относительно него внутреннюю стенку. На внутренней стенке кольцевой распределительной камеры выполнены продольные щелевые отверстия, которые расположены равномерно по ее окружности и тангенциально относительно ее, а на выступающем за пределы кожуха кольцевой распределительной камеры для газообразного пенообразующего компонента участке цилиндрической боковой стенки второй камеры смешения установлен по меньшей мере один патрубок для подачи под давлением жидкого пенообразующего компонента, при этом каждый упомянутый патрубок расположен тангенциально к цилиндрической боковой стенке второй камеры смешения, а его направление совпадает с направлением продольных щелевых отверстий, выполненных на внутренней стенке кольцевой распределительной камеры для газообразного пенообразующего компонента. В результате повышается надежность работы генератора высокократной пены для пожаротушения за счет предотвращения забивания пеноформирующего сетчатого элемента дисперсными частицами образующихся при горении продуктов. 3 з.п. ф-лы, 7 ил.

1. Генератор высокократной пены для пожаротушения, содержащий последовательно сообщающиеся друг с другом и расположенные соосно относительно общей оси заборник окружающего воздуха, первую камеру смешения, сепаратор, кольцевую распределительную камеру для газообразного пенообразующего компонента, вторую камеру смешения, а также выходной патрубок с пеноформирующим сетчатым элементом, при этом заборник окружающего воздуха выполнен в виде патрубка с соосно установленным в нем завихрителем, а находящаяся за заборником окружающего воздуха первая камера смешения включает цилиндрическую боковую стенку и торцевую стенку, расположенную со стороны ее входной части и выполненную с входным осевым отверстием, через которое полость первой камеры смешения сообщается с полостью упомянутого заборника окружающего воздуха, причем патрубок заборника окружающего воздуха соединен с ее торцевой стенкой, в боковой стенке первой камеры смешения выполнено по меньшей мере одно отверстие для подвода в ее полость сжатого газа или газовой смеси, при этом упомянутое отверстие расположено с обеспечением направления ввода через него сжатого газа или газовой смеси, которое совпадает с направлением закрутки завихрителем всасываемого в первую камеру смешения окружающего воздуха, в выходной зоне первой камеры смешения и соосно ей размещен обтекатель, выполненный в виде тела вращения, с поперечными размерами, монотонно увеличивающимися в направлении к сепаратору, который содержит корпус, внутреннюю цилиндрическую стенку и расположенную между ними и коаксиально относительно по крайней мере внутренней цилиндрической стенки перегородку, которая делит полость сепаратора на две сообщающиеся между собой камеры, при этом внутренняя камера образована перегородкой и внутренней цилиндрической стенкой и по всему своему кольцевому поперечному сечению сообщается на входе и на выходе соответственно с упомянутыми первой камерой смешения и с кольцевой распределительной камерой для газообразного пенообразующего компонента, а охватывающая внутреннюю камеру сепаратора и образованная перегородкой и корпусом его внешняя камера для сбора загрязнений сообщается с его внутренней камерой посредством продольных целевых отверстий, которые расположены равномерно по окружности цилиндрической перегородки и тангенциально относительно ее, причем упомянутые продольные щелевые отверстия имеют направление, совпадающее с направлением вращения поступающего во внутреннюю камеру сепаратора газообразного пенообразующего компонента, кольцевая распределительная камера для газообразного пенообразующего компонента включает кожух, сопряженный с перегородкой сепаратора, и коаксиально расположенную относительно него внутреннюю стенку, образованную смежным с внутренней цилиндрической стенкой сепаратора участком цилиндрической боковой стенки второй камеры смешения, которая сопряжена с внутренней цилиндрической стенкой сепаратора, вторая камера смешения содержит также торцевую стенку с осевым отверстием, имеющим размеры, соответствующие поперечным размерам выходного патрубка, и внутреннюю стенку, которая образована концевым участком выходного патрубка, который расположен со стороны его входного торца, пропущен через упомянутое осевое отверстие в торцевой стенке и герметично соединен с ней, напротив входного торца выходного патрубка установлена перегородка, соединенная по всему своему периметру с цилиндрической боковой стенкой второй камеры смешения, которая сообщается с полостью выходного патрубка через промежуток между его входным торцом и упомянутой перегородкой, на внутренней стенке кольцевой распределительной камеры для газообразного пенообразующего компонента или по крайней мере на той ее части, которая расположена напротив концевого участка выходного патрубка, выполнены продольные щелевые отверстия, которые расположены равномерно по ее окружности и тангенциально относительно ее, а на выступающем за пределы кожуха кольцевой распределительной камеры для газообразного пенообразующего компонента участке цилиндрической боковой стенки второй камеры смешения установлен по меньшей мере один патрубок для подачи под давлением жидкого пенообразующего компонента, при этом каждый упомянутый патрубок расположен тангенциально к цилиндрической боковой стенке второй камеры смешения, а его направление совпадает с направлением продольных щелевых отверстий, выполненных на внутренней стенке кольцевой распределительной камеры для газообразного пенообразующего компонента.

2. Генератор по п.1, отличающийся тем, что отверстия, выполненные в боковой стенке первой камеры смешения и предназначенные для подвода в нее сжатого газа или сжатой газовой смеси, расположены равномерно по окружности ее боковой стенки и тангенциально относительно ее.

3. Генератор по п.1, отличающийся тем, что отверстия, выполненные в боковой стенке первой камеры смешения и предназначенные для подвода в нее сжатого газа или сжатой газовой смеси, расположены равномерно по окружности ее боковой стенки, при этом каждое упомянутое отверстие расположено в соответствующей ему плоскости, тангенциальной относительно боковой стенки первой камеры смешения, и направлено под острым углом α≤30° относительно касательной к окружности упомянутой боковой стенки в сторону выходной зоны первой камеры смешения.

4. Генератор по п.1, отличающийся тем, что для обеспечения изменения кратности газомеханической пены упомянутая перегородка выполнена с осевым отверстием постоянного или переменного сечения для подачи через него сжатого газа или сжатой газовой смеси.

| RU 2006130584 A, 27.02.2008 | |||

| ПЕНОГЕНЕРАТОР | 1988 |

|

SU1573585A1 |

| Способ получения воздушно-механических пен | 1986 |

|

SU1313446A2 |

| Устройство для контроля энергии удара бетономола | 1973 |

|

SU502289A1 |

Авторы

Даты

2015-06-10—Публикация

2014-04-07—Подача