Изобретение относится к теплообменным устройствам для газовых сред и может быть использовано, в частности, для рекуперации тепла вытяжного воздуха в приточно-вытяжных вентиляционных системах.

Известны пластинчатые теплообменные устройства рекуперативного типа, в которых холодный и горячий теплоносители перемещаются в смежных каналах во взаимно перпендикулярных направлениях [1]. Коэффициент рекуперации тепла в таких устройствах мал. Мала и средняя разность температур теплоносителей. По этим причинам устройства [1] имеют низкую тепловую эффективность и являются громоздкими.

Более высокие эффективность и компактность имеют теплоутилизаторы с противоточным движением горячего и холодного газов [2, 3].

Наиболее близким по технической сущности к предлагаемому изобретению является теплоутилизатор с теплопередающей поверхностью, выполненной из листов теплопроводного материала, образующих чередующиеся прямые щелевые каналы для горячего и холодного теплоносителей, имеющий горизонтальные дно и крышку с прокладками из эластичного материала, входные и выходные патрубки с размещенными в них обтекателями, замыкающими соответствующие каналы, каркас, состоящий из горизонтальных и вертикальных связей и прижимных планок, дистанционирующие проставки в каналах, отверстия в дне, полости которых соединены с дренажным коллектором [3] - прототип.

Известное устройство имеет повышенный КПД. Недостатком устройства является сравнительно низкая интенсивность теплопередачи и его большая длина. Недостатком является и то, что для оттаивания льда, который может образовываться на стенках каналов вытяжного воздуха в зимнее время года, уменьшается или совсем прекращается подача приточного воздуха в теплоутилизатор. В этом случае теплоутилизатор работает в прерывистом режиме.

Задача настоящего изобретения - повышение интенсивности теплопередачи, уменьшение габаритов и материалоемкости устройства, а также обеспечение непрерывности работы теплоутилизатора в зимнее время года и увеличение его тепловой эффективности.

Поставленная задача решается тем, что теплоутилизатор, содержащий теплопередающую поверхность в виде теплопроводящих листов, чередующиеся щелевые каналы для горячего и холодного теплоносителей, горизонтальные дно и крышку с прокладками из эластичного материала, входные и выходные патрубки с размещенными в них обтекателями, замыкающими соответствующие каналы, каркас, состоящий из горизонтальных и вертикальных связей и прижимных планок, дистанционирующие проставки в каналах, отверстия в дне, полости которых соединены с дренажным коллектором, выполнен так, что входные и выходные патрубки для горячего и холодного теплоносителей расположены попарно со сторон вертикальных кромок теплопроводящих листов, вертикальные кромки выполнены с угловыми срезами, а теплопроводящие листы имеют изогнутые по полуокружностям участки, чередующиеся с прямыми участками и в совокупности образующие змеевиковые ленты, или же изогнутые по полуокружностям и четвертым частям окружностей участки теплопроводящих листов соединены последовательно с образованием спиралей. Кроме того, входные и выходные патрубки для горячего и холодного теплоносителей размещены в непосредственной близости друг от друга, дополнительно установлено реверсивное устройство, примыкающее к патрубкам, для изменения направления движения горячего и холодного теплоносителей и для обеспечения перехода от противоточной схемы теплопередачи к прямоточной, и наоборот.

В отличие от известного устройства, размещение входных и выходных патрубков для горячего и холодного теплоносителей попарно со сторон вертикальных кромок теплопроводящих листов, выполнение вертикальных кромок с угловыми срезами и наличие изогнутых участков у теплопроводящих листов обеспечивают повышенную компактность теплоутилизатора и меньшую его металлоемкость, что обусловлено следующим. Из-за наличия вторичных течений в криволинейных каналах теплообмен в них имеет большую интенсивность по отношению к прямым каналам. При этом увеличивается интенсивность теплопередачи и требуется меньшая площадь поверхности теплопередачи при равных тепловых мощностях сравниваемых теплоутилизаторов.

Выполнение предлагаемого теплоутилизатора из теплопроводящих листов с чередующимися изогнутыми по полуокружностям и прямыми участками, в совокупности образующими змеевиковые ленты, а также с изогнутым по полуокружностям и четвертым частям окружностей соединенных между собой участков, образующих спирали, обеспечивают многовариантность конструктивных решений для различных условий применения.

Дополнительно установленное реверсивное устройство, позволяющее в процессе работы изменять направления движения горячего и холодного теплоносителей на обратные и переходить от противоточной схемы теплопередачи к прямоточной, и наоборот, примыкающее к входным и выходным патрубкам для горячего и холодного теплоносителей, притом, что патрубки размещены в непосредственной близости друг от друга, дает возможность эффективно бороться с льдообразованием на стенках каналов вытяжного воздуха и, таким образом, обеспечивать непрерывность работы теплоутилизатора в зимнее время года. При этом во всех режимах работы теплоутилизатора через него пропускаются полные расходы приточного и вытяжного воздуха. Не требуется байпасирования части приточного воздуха или периодического прекращения его подачи для оттайки льда в каналах вытяжного воздуха, как это практикуется в известных вентиляционных теплоутилизаторах. Теплота горячего теплоносителя в полной мере передается холодному теплоносителю в течении всего времени работы теплоутилизатора. В результате, тепловая эффективность предлагаемого устройства оказывается выше, чем для известных конструкций.

Таким образом, отличительные признаки изобретения позволяют решить поставленную задачу.

Сопоставительный анализ заявляемого технического решения с прототипом показывает, что заявляемое устройство соответствует критерию изобретения «новизна».

В известных теплоутилизаторах [1] каналы для теплоносителей выполнены прямыми, не имеют изогнутых участков, как в предлагаемом устройстве. Входные и выходные патрубки для горячего и холодного теплоносителей в них разобщены, расположены на значительных расстояниях друг от друга, и отсутствует реверсивное устройство для переключения во время работы направлений движения теплоносителей.

Все это позволяет сделать вывод о соответствии заявляемого технического решения критерию изобретения «существенные отличия».

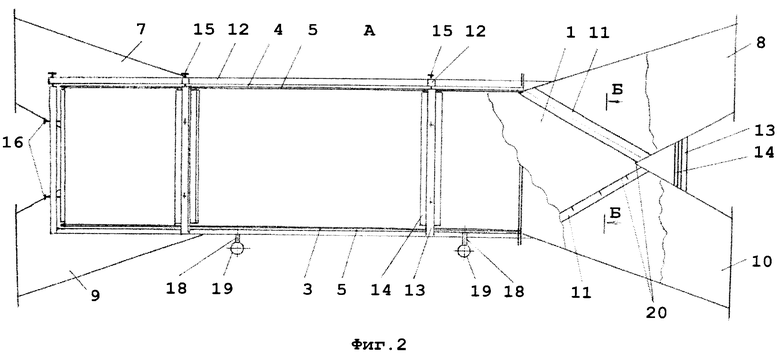

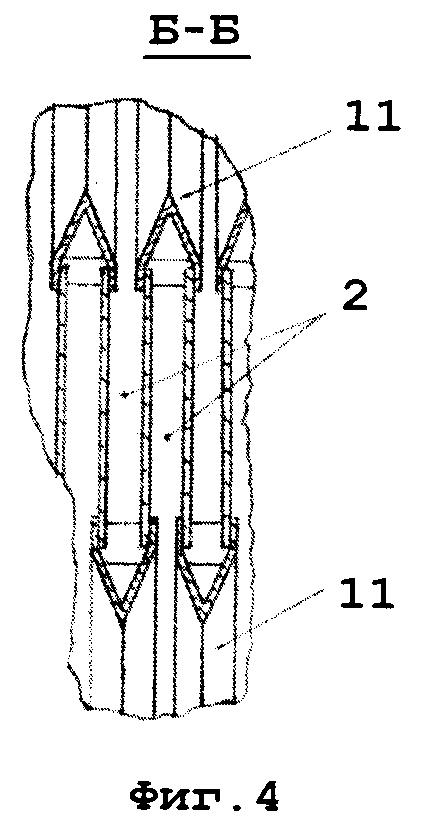

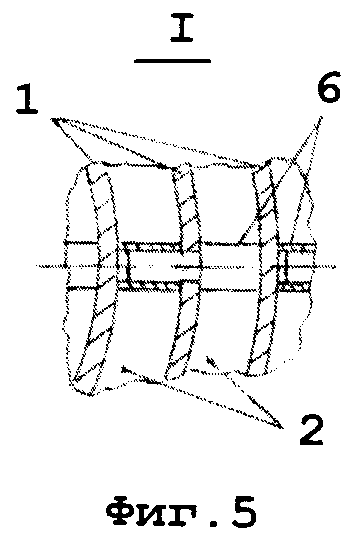

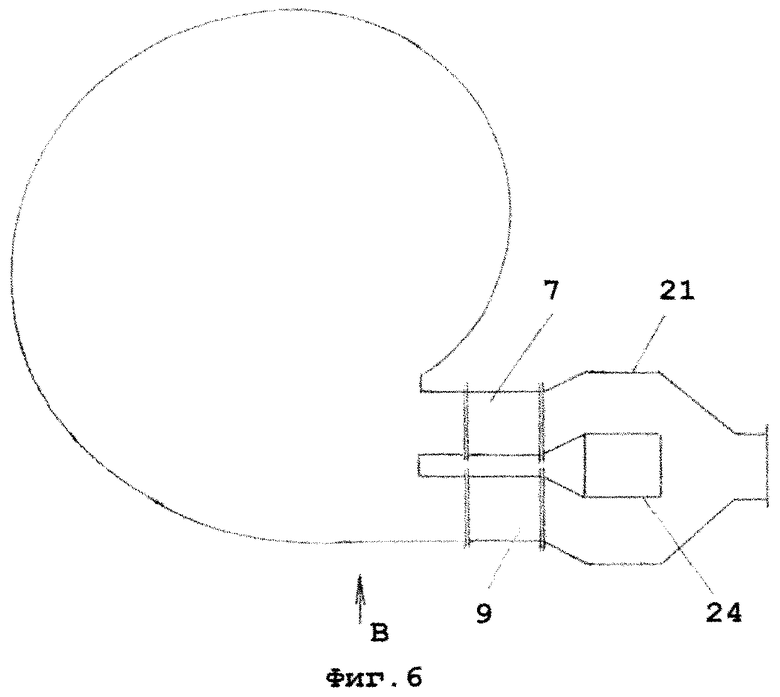

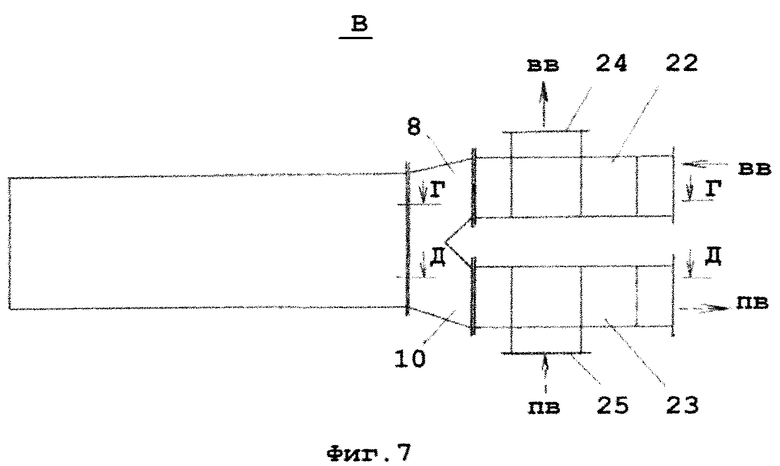

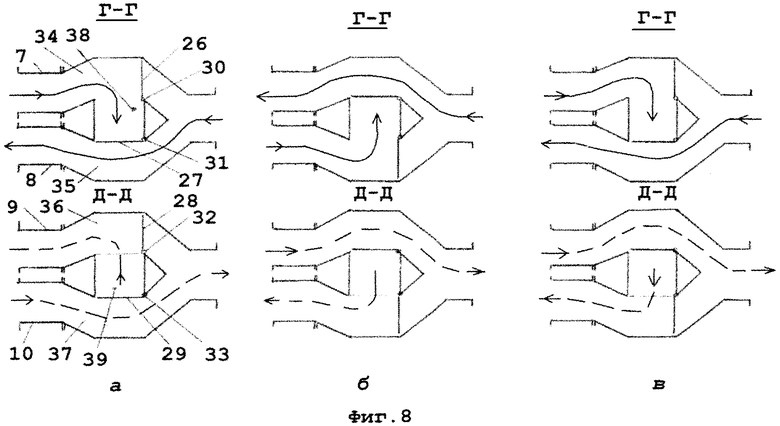

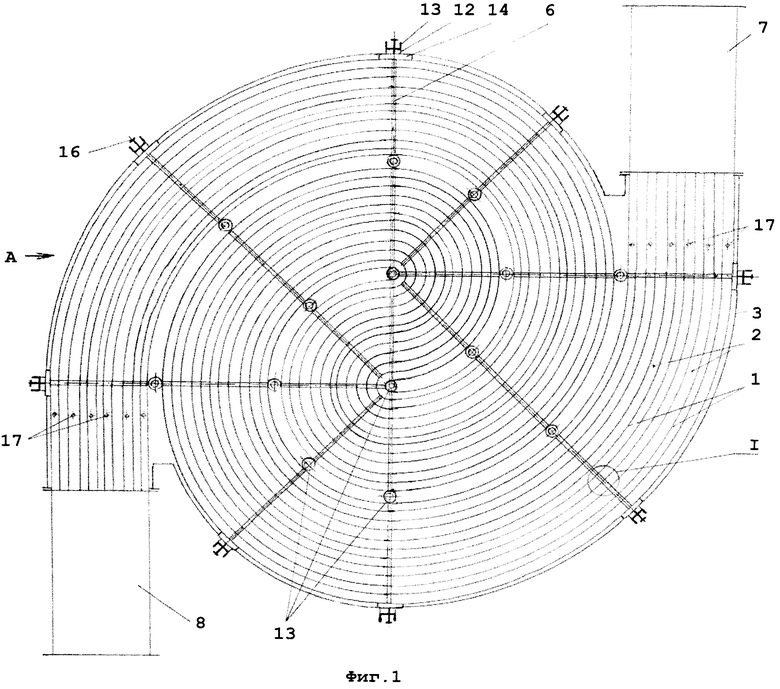

На фиг.1 показан вид сверху на теплоутилизатор со снятыми крышкой и верхней прокладкой; на фиг.2 - вид по А на фиг.1; на фиг.3 - размещение теплопроводящих листов, выполненных из чередующихся изогнутых по полуокружностям и прямых участков, образующих в совокупности змеевиковые ленты; на фиг.4 - разрез Б-Б на фиг.2; на фиг.5 - выносной элемент I на фиг.1; на фиг.6 - вид сверху на теплоутилизатор с реверсивным устройством; на фиг.7 - вид по В на фиг.6: вв - поток вытяжного воздуха; пв - поток приточного воздуха; на фиг.8 - сечения Г-Г и Д-Д на фиг.7: направления движения вытяжного воздуха показаны сплошными линиями со стрелками, приточного - штриховыми линиями со стрелками, а и б - фазы работы теплоутилизатора по схеме противотока при разных направлениях движения горячего и холодного теплоносителей, в - работа теплоутилизатора по схеме прямотока.

Теплоутилизатор имеет теплопередающую поверхность из теплопроводящих листов 1, образующих щелевые каналы 2 для теплоносителей, горизонтальные дно 3 и крышку 4 с прокладками 5 из эластичного материала. Ширина каналов 2 определяется длиной расположенных в них дистанционирующих проставок 6. Патрубки 7 и 8 горячего теплоносителя и 9 и 10 холодного теплоносителя являются входными или выходными в зависимости от направлений движения теплоносителей. Внутри патрубков 7, 8 и 9, 10 размещены обтекатели 11, которые замыкают с чередованием через один соответствующие каналы 2. Каркас теплоутилизатора состоит из горизонтальных 12 и вертикальных 13 связей и прижимных планок 14, которые обеспечивают жесткость формы устройства. Соединение верхних горизонтальных связей 12 с вертикальными связями 13 разъемное, с помощью болтов 15. Вертикальные связи 13, расположенные по периметру теплоутилизатора, снабжены упорными болтами 16 для прижатия планок 14. Каналы 2 для вытяжного воздуха имеют отверстия 17 в нижней прокладке 5 и дне 3. Полости отверстий 17 соединены трубками 18 с дренажным коллектором 19. Если теплоутилизатор работает постоянно при однонаправленном движении вытяжного воздуха в каналах 2, то отверстия 17 выполняются только со стороны выхода воздуха, а если работа осуществляется при поочередном разнонаправленном движении, то - с обоих сторон теплоутилизатора. Вертикальные кромки теплопроводящих листов 1 имеют угловые срезы 20.

Каждый из теплопроводящих листов 1 теплоутилизатора на фиг.1 состоит из прямых участков, примыкающих к патрубкам 7, 8, 9, 10, следующих за ними участков, изогнутых по четвертым частям окружностей, и не менее чем трех внутренних участков, изогнутых по полуокружностям. Таким образом, каждый теплопроводящий лист 1 представляет собой спираль с прямыми концами. Соответственно, каналы 2, образованные теплопроводящими листами 1, являются спиральными.

Теплопроводящие листы 1 в теплоутилизаторе на фиг.3 выполнены из чередующихся прямых и изогнутых по полуокружностям участков. Образованные теплопроводящими листами 1 каналы 2 здесь состоят из одной или нескольких петлей. В последнем случае каналы представляют собой змеевики.

Теплоутилизатор на фиг.6 и 7 дополнительно оборудован реверсивным устройством 21, примыкающим к патрубкам 7, 8, 9 и 10, которые в данном случае размещены в непосредственной близости друг от друга. Реверсивное устройство 21 включает в себя камеру 22 вытяжного воздуха и камеру 23 приточного воздуха. Камера 22 имеет патрубок 24 для выпуска вытяжного воздуха из теплоутилизатора, а камера 23 - патрубок 25 для впуска приточного воздуха в теплоутилизатор. Камеры 22 и 23 снабжены поворотными клапанами-заслонками 26, 27 и 28, 29, которые имеют оси вращения 30, 31 и 32, 33 соответственно. Клапаны-заслонки 26, 27 и 28, 29 имеют возможность поворота относительно осей 30, 31 и 32, 33 на 90° и могут находиться в одном из двух крайних своих положений, обеспечивая при этом открытие-закрытие проточных каналов 34, 35 и 36, 37, а также боковых проемов в коробах 38 и 39, являющихся продолжением патрубков 24 и 25 в полостях камер 22 и 23.

Теплоутилизатор работает следующим образом.

Горячий теплоноситель (в вентиляционных системах - это вытяжной воздух) поступает из внешнего газохода в камеру 22, где в зависимости от положения клапанов-заслонок 26 и 27 проходит по одному из проточных каналов 34 или 35, поступая затем в патрубок 7 или 8 соответственно. Проходя между установленными в патрубках 7 и 8 обтекателями 11, теплоноситель распределяется по соответствующим щелевым каналам 2, смежным с каналами для холодного теплоносителя. Патрубки 7 и 8 объединяют концы тех щелевых каналов 2, которые предназначены для горячего теплоносителя, и в разные периоды работы теплоутилизатора выступают попеременно как впускные и выпускные при соответствующих положениях клапанов-заслонок 26 и 27. После отдачи тепла в каналах 2 через теплопередающие листы 1 холодному теплоносителю (в вентиляционных системах - это приточный воздух), горячий теплоноситель поступает через открытый клапаном-заслонкой 26 или 27 боковой проем короба 38 и далее в патрубок 24, откуда направляется во внешний газоход для удаления.

Холодный теплоноситель поступает через патрубок 25 и открытый боковой проем короба 39 в камеру 23, где в зависимости от положения клапанов-заслонок 28 и 29 направляется по проточному каналу 36 или 37 в патрубок 9 или 10. Проходя между установленными в патрубках 9 и 10 обтекателями 11, теплоноситель распределяется по соответствующим щелевым каналам 2, смежным с каналами для горячего теплоносителя. Патрубки 9 и 10 объединяют концы щелевых каналов 2 для холодного теплоносителя и в разные периоды работы теплоутилизатора выступают попеременно как впускные и выпускные при соответствующих положениях клапанов-заслонок 28 и 29. Приняв тепло в каналах 2 через теплопередающие листы 1 от горячего теплоносителя, холодный теплоноситель перемещается, в зависимости от положения клапанов-заслонок 28 и 29, через патрубок 9 и проточный канал 36 или патрубок 10 и канал 37, выводится из камеры 23 и направляется по внешнему газоходу к месту назначения.

На фиг.8 показаны рабочие положения клапанов-заслонок 26, 27 и 28, 29 и направления движения горячего и холодного теплоносителей в реверсивном устройстве 21, обеспечивающие противоточную (а и б) и прямоточную (в) схемы движения. При переключении положения клапанов-заслонок от схемы а к схеме б, и наоборот, происходит изменение направления движения теплоносителей в щелевых каналах 2 на обратное, «горячие» и «холодные» концы каналов меняются местами. Это позволяет в процессе непрерывной работы теплоутилизатора и постоянного пропуска теплоносителей по своим каналам осуществлять оттайку льда, который может образовываться на стенках каналов вытяжного воздуха, содержащего водяные пары, если он будет охлаждаться в теплоутилизаторе до отрицательных температур в зимнее время года. Продолжительность периодов работы теплоутилизатора между двумя последовательными переключениями положений клапанов-заслонок 26, 27 и 28, 29 по схемам а и б на фиг.8 определяется интенсивностью процессов льдообразования и оттайки. Для борьбы с льдообразованием можно также осуществлять работу теплоутилизатора и по прямоточной схеме в на фиг.8.

Образующийся в процессе охлаждения потока влажного вытяжного воздуха конденсат выпадает под действием центробежной силы в криволинейных каналах на стенки каналов и в виде пленки или отдельных струек стекает по стенкам вниз, где через отверстия 17 и трубки 18 поступает в дренажный коллектор 19, откуда сливается в канализацию. Данная система дренажа используется и для отвода жидкой фазы, образующейся при оттайке льда. Благодаря размещению отверстий 17, трубок 18 и дренажных коллекторов 19 на обоих концах каналов вытяжного воздуха, можно отводить конденсированную фазу из теплоутилизатора при движении воздуха в прямом и обратном направлениях.

Предлагаемое устройство имеет следующие преимущества:

- высокая интенсивность теплообмена теплоносителей и теплопередачи за счет использования изогнутых теплопередающих листов;

- уменьшенные габариты и материалоемкость;

- возможность безостановочной работы теплоутилизатора и непрерывного пропуска через него полных расходов горячего и холодного теплоносителей в условиях льдообразования на стенках каналов в зимнее время года;

- возможность простого перехода в процессе работы с прямоточной на инверсные противоточные схемы движения теплоносителей, и наоборот;

- высокая тепловая эффективность.

Источники информации

1. Варфоломеев Ю.М., Кокорин О.Я. Отопительные и тепловые сети. - М.: ИНФРА-М, 2005, с.364-365.

2. Авторское свидетельство СССР №907354, кл. F24F 7/06, опубл. 23.02.82, бюл. №7.

3. Патент РФ №2416764, кл. F24F 7/00, опубл. 20.04.2011, бюл. №11.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОУТИЛИЗАТОР | 2009 |

|

RU2416764C1 |

| ТЕПЛОУТИЛИЗАТОР | 2018 |

|

RU2688384C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛОУТИЛИЗАТОР | 2015 |

|

RU2581583C1 |

| Утилизатор тепла вентиляционного воздуха | 2020 |

|

RU2751272C1 |

| Теплообменник | 2021 |

|

RU2774015C1 |

| Спиральный теплообменник | 2021 |

|

RU2775331C1 |

| Рекуператор теплоты и влаги вентиляционного воздуха | 2022 |

|

RU2796291C1 |

| ЛЕПЕСТКОВЫЙ ТЕПЛООБМЕННИК | 2023 |

|

RU2804787C1 |

| МНОГОХОДОВОЙ ПЕТЛЕВОЙ ТЕПЛООБМЕННИК | 2024 |

|

RU2838457C1 |

| Петлевой теплообменник | 2023 |

|

RU2804786C1 |

Изобретение относится к теплообменным устройствам для газовых сред и может быть использовано, в частности, для рекуперации тепла вытяжного воздуха в приточно-вытяжных вентиляционных системах. Теплоутилизатор содержит теплопередающую поверхность в виде теплопроводящих листов, чередующиеся щелевые каналы для горячего и холодного теплоносителей, горизонтальные дно и крышку с прокладками из эластичного материала, входные и выходные патрубки с размещенными в них обтекателями, замыкающими соответствующие каналы, каркас, состоящий из горизонтальных и вертикальных связей и прижимных планок, дистанционирующие проставки в каналах, отверстия в дне, полости которых соединены с дренажным коллектором, при этом входные и выходные патрубки для горячего и холодного теплоносителей расположены попарно со сторон вертикальных кромок теплопроводящих листов, вертикальные кромки выполнены с угловыми срезами, а теплопроводящие листы имеют изогнутые по полуокружностям участки, чередующиеся с прямыми участками и в совокупности образующие змеевиковые ленты, или же изогнутые по полуокружностям и четвертым частям окружностей участки теплопроводящих листов соединены последовательно с образованием спиралей. Это позволяет повысить интенсивность теплопередачи, уменьшить габариты и материалоемкость, а также обеспечить непрерывность работы теплоутилизатора в зимнее время года и повысить его тепловую эффективность. 1 з.п. ф-лы, 8 ил.

1. Теплоутилизатор, содержащий теплопередающую поверхность в виде теплопроводящих листов, чередующиеся щелевые каналы для горячего и холодного теплоносителей, горизонтальные дно и крышку с прокладками из эластичного материала, входные и выходные патрубки с размещенными в них обтекателями, замыкающими соответствующие каналы, каркас, состоящий из горизонтальных и вертикальных связей и прижимных планок, дистанционирующие проставки в каналах, отверстия в дне, полости которых соединены с дренажным коллектором, отличающийся тем, что входные и выходные патрубки для горячего и холодного теплоносителей расположены попарно со сторон вертикальных кромок теплопроводящих листов, вертикальные кромки выполнены с угловыми срезами, а теплопроводящие листы имеют изогнутые по полуокружностям участки, чередующиеся с прямыми участками и в совокупности образующие змеевиковые ленты, или же изогнутые по полуокружностям и четвертым частям окружностей участки теплопроводящих листов соединены последовательно с образованием спиралей.

2. Теплоутилизатор по п.1, отличающийся тем, что входные и выходные патрубки для горячего и холодного теплоносителей размещены в непосредственной близости друг от друга, дополнительно установлено реверсивное устройство, примыкающее к патрубкам, для изменения направления движения горячего и холодного теплоносителей и для обеспечения перехода от противоточной схемы теплопередачи к прямоточной, и наоборот.

| CN 1928482 A, 14.03.2007 | |||

| СПИРАЛЬНЫЙ ТЕПЛООБМЕННИК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2358218C1 |

| CN 101749972 A, 23.06.2010 | |||

| US 0005326537 A1, 05.07.1994 | |||

| WO 2007087801 A2, 09.08.2007 | |||

| ТЕПЛООБМЕННИК | 1995 |

|

RU2084795C1 |

| DE 0019931105 A1, 18.01.2001 | |||

Авторы

Даты

2015-06-10—Публикация

2013-12-25—Подача