Изобретение относится к рекуперативным теплообменным устройствам для текучих сред и может быть использовано в химической, нефтехимической, нефтеперерабатывающей, пищевой промышленности, энергетике и других отраслях техники для нагрева и охлаждения преимущественно однофазных теплоносителей.

В теплообменной технике рекуперативного типа используются, главным образом, устройства с трубчатой и листовой поверхностями теплопередачи, которые различаются по условиям применения и являются сложными в изготовлении. В частности, известен рекуперативный теплообменник «труба в трубе» с многозаходными винтовыми ребрами на наружной поверхности внутренней трубы (Авторское свидетельство СССР №1062496. Кл. F28D 7/10, опубл. 23.12.83, бюл. 47.) [1]. Известен теплообменник с цилиндрической оболочкой, внутри которой размещена теплопередающая поверхность из винтовых ребер, образующих два винтовых канала для теплоносителей (Патент RU №2269080. МПК F28D 7/10, опубл. 27.01.2006.) [2]. Известные трубчатые теплообменники [1] и [2] металлоемки и сложны в изготовлении. Их недостатком является также малая единичная тепловая мощность.

Известен пластинчатый теплообменник, содержащий теплопередающую поверхность из тонких теплопроводящих листов, формирующих щелевые каналы для прохода горячего и холодного теплоносителей (Машины и аппараты химических производств / А.С. Тимонин, Б.Г. Болдин, В.Я. Борщев, Ю.И. Гусев и др. // Под общей редакцией А.С. Тимонина. - Калуга: Изд-во Н.Ф. Бочкаревой, 2008. с. 486, рис. 6.1.3.1. ) [3]. Движение теплоносителей в щелевых каналах с малым поперечным размером отличается повышенной интенсивностью теплообмена и, в связи с этим, достигается повышенная компактность теплообменника. Достоинством пластинчатого теплообменника [3] является также возможность исполнения поверхности теплопередачи из листового материала малой толщины, что уменьшает его удельную материалоемкость по отношению к трубчатым аналогам. Недостатком известного пластинчатого теплообменника [3] и других подобного типа устройств является сложность изготовления, а также высокое гидравлическое сопротивление движению теплоносителей, обусловленное большим числом поворотов при многоходовом их движении.

Известен многопоточный теплообменник «труба в трубе», содержащий цилиндрические теплопередающие стенки, образующие поверхность теплопередачи, раздающие и сборные камеры, которые примыкают к торцовым кромкам цилиндрических теплопередающих стенок и имеют соответственно входные и выходные штуцеры для теплоносителей (. Машины и аппараты химических производств / И.И. Поникаров, О.А. Перелыгин, В.Н. Доронин, М.Г. Гайнуллин. - М.: Машиностроение, 1989. с. 62, рис. 1.62.)[4] - прототип.

Достоинством известного теплообменника [4] является возможность передавать большие тепловые мощности из-за многопоточности движения теплоносителей. Один из теплоносителей перемещается в кольцевых каналах, что способствует повышенной интенсивности теплообмена потока теплоносителя со стенками канала.

К недостаткам известного теплообменника [4] относятся его конструктивная сложность, громоздкость и высокая металлоемкость. Теплообменник труден в изготовлении.

Техническая проблема, на решение которой направлено настоящее изобретение, состоит в упрощении конструкции и уменьшении материалоемкости устройства.

Поставленная проблема решается тем, что теплообменник, содержащий цилиндрические теплопередающие стенки, образующие поверхность теплопередачи, раздающие и сборные камеры, которые примыкают к торцовым кромкам цилиндрических теплопередающих стенок и имеют соответственно входные и выходные штуцеры для теплоносителей выполнен так, что цилиндрические теплопередающие стенки расположены коаксиально вокруг дополнительно установленного цилиндрического керна, имеют с ним общую ось и образуют чередующиеся четные и нечетные кольцевые каналы для теплоносителей, на торцах цилиндрических теплопередающих стенок в кольцевых каналах размещены герметизирующие вставки, которые перекрывают четные кольцевые каналы на одной части площади диаметрального сечения теплообменника и нечетные кольцевые каналы на смежной с ней другой части площади диаметрального сечения. В кольцевых каналах теплообменника размещены дистанционирующие штифты, одним своим концом соединенные с одной из цилиндрических теплопередающих стенок канала, или же размещены спиральные вставки, обеспечивающие винтовое движение теплоносителей, или же в центральной части каналов размещена ребристая насадка. Герметизирующие вставки выполнены из эластичного материала (например, резины) и имеют внутренние армирующие элементы жесткости, или же герметизирующие вставки жестко соединены (например, сваркой или приклейкой) с цилиндрическими теплопередающими стенками. Цилиндрические теплопередающие стенки выполнены из тонколистового теплопроводящего материала и могут быть гофрированными или же иметь дискретную шероховатость в виде выступов и впадин.

В отличие от известного устройства [4], коаксиальное расположение цилиндрических теплопередающих стенок вокруг дополнительно установленного цилиндрического керна с общей с ним осью с образованием чередующихся четных и нечетных кольцевых каналов для теплоносителей, размещение на торцах цилиндрических теплопередающих стенок герметизирующих вставок, которые перекрывают четные кольцевые каналы на одной части площади диаметрального сечения теплообменника и нечетные кольцевые каналы на смежной с ней другой части площади диаметрального сечения, приводит к упрощению конструкции и значительному снижению материалоемкости устройства. Этому способствует то обстоятельство, что в предлагаемом теплообменнике отсутствуют металлоемкие кожух и трубные доски, как в кожухотрубчатых теплообменниках, а цилиндрические теплопередающие стенки могут выполняться из тонколистового материала, и отсутствуют металлоемкие передняя и задняя стойки, штанги, рама и нажимная плита, как в пластинчатых теплообменных аппаратах. Теплообменник прост в изготовлении, его конструкция полностью разборная.

Уплотняющие элементы сосредоточены в двух легко доступных местах, что создает определенные удобства при обслуживании теплообменника.

Размещение в кольцевых каналах дистанционирующих штифтов, одним своим концом соединенных с одной из цилиндрических стенок канала, или спиральных вставок, обеспечивающих винтовое движение теплоносителей, или ребристой насадки в центральной части кольцевых каналов, обеспечивает фиксацию положения цилиндрических теплопередающих стенок относительно друг друга и одновременно является средством интенсификации теплообмена потоков теплоносителей в каналах. Интенсификация теплообмена, в свою очередь, способствует достижению большей компактности устройства.

Исполнение герметизирующих вставок из эластичного материала (например, резины) и наличие в них армирующих элементов жесткости способствует лучшей герметизации мест контакта герметизирующих вставок и стенок кольцевых каналов и большей устойчивости герметизирующих вставок при действии на них внешнего и внутреннего (со стороны каналов) давлений.

Жесткое соединение (например, сваркой или приклейкой) герметизирующих вставок с цилиндрическими теплопередающими стенками используется в том случае, если предъявляются высокие требования к герметичности кольцевых каналов или же велика разность давлений горячего и холодного теплоносителей.

Исполнение цилиндрических теплопередающих стенок из тонколистового теплопроводящего материала (металла или пластмассы) позволяет упростить их изготовление и обеспечивает рациональный расход материала. Так как цилиндрическая форма стенок отличается хорошей сопротивляемостью давлению среды, то толщина стенок во многих случаях практического применения теплообменника может составлять доли миллиметра.

Исполнение цилиндрических теплопередающих стенок гофрированными увеличивает их жесткость в диаметральном направлении и одновременно является способом интенсификации теплообмена потоков теплоносителей в кольцевых каналах. Гофры могут быть, например, угловыми, и при этом кольцевые каналы будут представлять собой последовательность элементов типа конфузор - диффузор, или плавно изогнутыми с образованием волнообразных кольцевых каналов. Интенсификация теплообмена в конфузорно-диффузорных кольцевых каналах обеспечивается за счет нестационарности структуры потоков теплоносителей, вызываемой переменностью градиента давления потока на длине канала. В волнообразных кольцевых каналах на потоки теплоносителей из-за криволинейности их траекторий оказывают действие возникающие центробежные силы, что приводит к образованию вторичных течений и, как следствие, к интенсификации теплообмена. Гофры служат также средством компенсации температурных расширений элементов теплообменника.

Наличие дискретной шероховатости в виде выступов и впадин на цилиндрических теплопередающих стенках является одним из средств интенсификации теплообмена. Кроме того, в узких щелевых кольцевых каналах теплоносителя обтекаемые потоком выступы могут служить дистанционирующими элементами между стенками.

Теплообменник может работать как по схеме прямотока, так и по схеме противотока.

Таким образом, отличительные признаки изобретения позволяют решить поставленную проблему.

Сопоставительный анализ заявляемого технического решения с прототипом показывает, что заявляемое устройство соответствует критерию изобретения «новизна».

Известные теплообменники [1], [2] и [3] имеют сложную конструкцию, не являются полностью разборными и менее эффективны.

Все это позволяет сделать вывод о соответствии заявляемого технического решения критерию изобретения «существенные отличия».

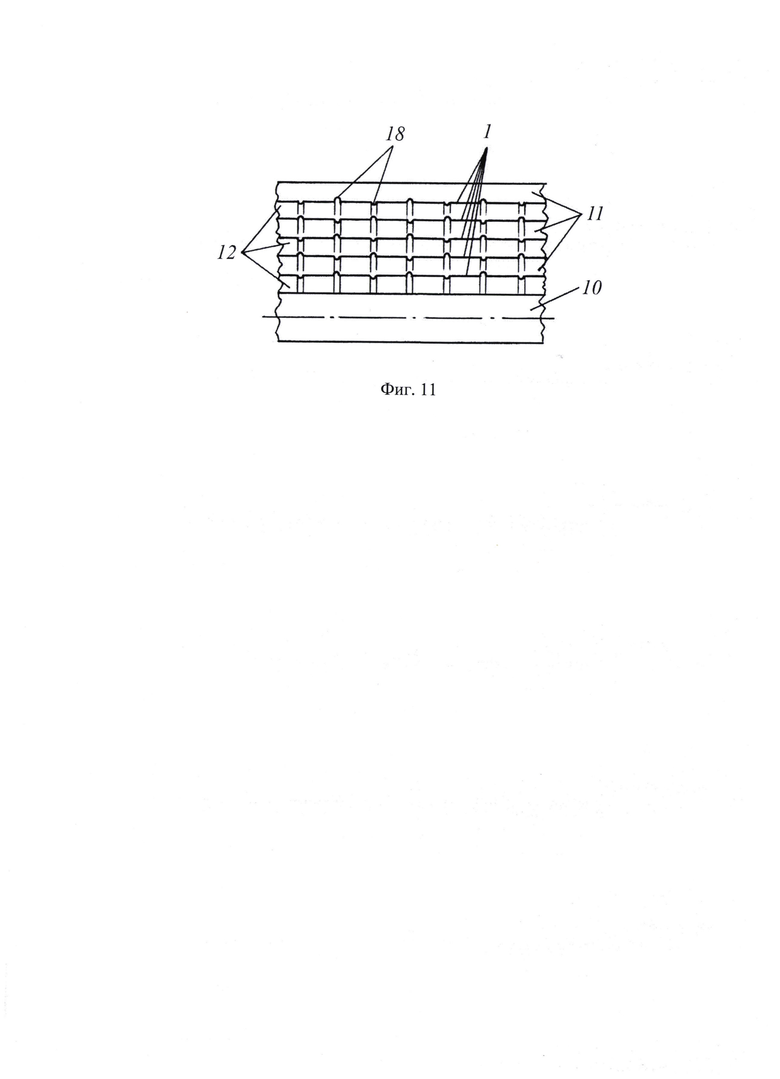

На фиг. 1 показан теплообменник с гладкими цилиндрическими теплопередающими стенками и дистанционирующими штифтами в кольцевых каналах; на фиг. 2 - теплообменник с гладкими цилиндрическими теплопередающими стенками и спиральными вставками в кольцевых каналах; на фиг. 3 - теплообменник с гладкими цилиндрическими теплопередающими стенками, армированными герметизирующими вставками из эластичного материала и ребристой насадкой в кольцевых каналах; на фиг. 4 - поперечное сечение кольцевых каналов с ребристой насадкой; на фиг. 5 - вариант I исполнения герметизирующей вставки из эластичного материала и торцовой части теплообменника; на фиг. 6 - разрез А-А на фиг. 5; на фиг. 7 - вариант II исполнения герметизирующей вставки из эластичного материала и торцовой части теплообменника; на фиг. 8 - торцовая часть теплообменника с герметизирующей вставкой, жестко соединенной с цилиндрическими теплопередающими стенками; на фиг. 9 - вид слева на фиг. 8; на фиг. 10 - варианты исполнения гофрированных цилиндрических теплопередающих стенок; на фиг. 11 - вариант исполнения цилиндрических теплопередающих стенок с дискретной шероховатостью в виде кольцевых выступов и впадин.

Теплообменник содержит цилиндрические теплопередающие стенки 1, к торцовым кромкам которых примыкают раздающие 2 и 3 и сборные 4 и 5 камеры, имеющие соответственно входные 6 и 7 и выходные 8 и 9 штуцеры для теплоносителей. Цилиндрические теплопередающие стенки 1 расположены коаксиально вокруг цилиндрического керна 10 с образованием четных 11 и нечетных 12 кольцевых каналов для теплоносителей. На торцах цилиндрических теплопередающих стенок 1 размещены герметизирующие вставки 13, перекрывающие на части площади диаметрального сечения теплообменника четные кольцевые каналы 11, а на другой, смежной, части площади перекрывающие нечетные кольцевые каналы 12. В четных 11 и нечетных 12 кольцевых каналах размещены дистанционирующие штифты 14 или же, как варианты, спиральные вставки 15 и ребристая насадка 16. При выполнении герметизирующих вставок 13 из эластичного материала (например, резины), для придания им необходимой устойчивости вставки 13 могут армироваться элементами жесткости 17. В варианте неразборного теплообменника герметизирующие вставки 13 жестко соединены (например, сваркой или приклейкой) с цилиндрическими теплопередающими стенками 7 (фиг. 8 и 9). Для интенсификации теплообмена потоков теплоносителей в кольцевых каналах цилиндрические теплопередающие стенки 7 могут выполняться гофрированными (фиг. 10) или же иметь дискретную шероховатость в виде выступов и впадин, например, в виде кольцевых выступов - углублений 18 (фиг. 11).

Раздающие 2 и 3 и сборные 4 и 5 камеры попарно соединены с цилиндрическими теплопередающими стенками 7 с помощью фланцевых колец 19 и одного или нескольких резьбовых стержней 20, создающих прочно-плотные разъемные соединения.

Работа теплообменника по схеме противотока осуществляется следующим образом. Какой-либо теплоноситель, например горячий, через входной штуцер 6 поступает в раздающую камеру 2, откуда входит в нечетные кольцевые каналы 12, распределяется по всей их площади поперечного сечения и перемещается в направлении оси теплообменника, или же, при наличии в кольцевых каналах спиральных вставок 15, по винтовой траектории. Выход горячего теплоносителя из нечетных кольцевых каналов 12 осуществляется в сборную камеру 4, откуда он, охлажденный в процессе теплопередачи с холодным теплоносителем, через выходной штуцер 9 удаляется из теплообменника. При этом холодный теплоноситель через входной штуцер 7 поступает в раздающую камеру 3, откуда входит в четные кольцевые каналы 17, распределяется по всей площади их поперечного сечения и перемещается по встречной по отношению к горячему теплоносителю траектории, воспринимая от него теплоту через цилиндрические теплопередающие стенки 7. Нагретый в процессе теплопередачи холодный теплоноситель поступает в сборную камеру 5, откуда через выходной штуцер 8 выводится из теплообменника.

При работе теплообменника по схеме прямотока, для одного из теплоносителей меняются местами вход и выход в теплообменник по отношению к названным выше.

Пример использования. Предлагаемый теплообменник используется в качестве теплоутилизатора в приточно-вытяжной системе вентиляции жилого помещения. Приточный и вытяжной потоки воздуха имеют одинаковые расходы G и изменяют свою температуру в теплоутилизаторе на 20°С. При противоточном движении потоков действующая разность температур между ними в теплоутилизаторе составляет 5°С. Толщина цилиндрических теплопроводящих стенок 0,25 мм, диаметр керна 15 мм и наружный диаметр теплоутилизатора 100 мм. Расчеты показывают, что при приведенных условиях и ширине кольцевых каналов а=1 мм число цилиндрических теплопроводящих стенок составит n=34 штуки, при их длине l=0,3 м площадь поверхности теплопередачи теплоутилизатора F=1,6 м2, расход каждого из потоков воздуха G=72 кг/ч, тепловая мощность теплоутилизатора Q=400 Вт. При длине l=1 м соответственно F=5,34 м2, G=240,3 кг/ч, Q=1335 Вт. Если ширина кольцевых каналов а=2 мм, то n=18 штук и при l=0,3 м имеем F=0,9 м2, G=40,5 кг/ч, Q=225 Вт, а при l=1 м - F=3 м2,G=135 кг/ч, Q=750 Вт. При других значениях l величины F, G и Q изменяются пропорционально изменению l. Режим течения потоков воздуха в кольцевых каналах ламинарный.

Компактность теплоутилизатора, выражаемая отношением F/V, где V - общий объем теплообменника, составляет 680 м2/м3 при а=1 мм и 382 м2/м3 при а=2 мм. Для сравнения заметим, что в широко используемых кожухотрубчатых теплообменниках данный параметр колеблется от 20 до 75 м2/м3.

Высокая компактность позволяет встраивать теплоутилизатор в стену здания, в котором расположено вентилируемое помещение.

Предлагаемое устройство имеет следующие преимущества:

- конструкция проста и технологична в изготовлении;

- высокая компактность и низкая материалоемкость;

- интенсифицированный теплообмен при умеренном гидравлическом сопротивлении;

- возможность использования в областях низких, умеренных и высоких температур;

- хорошая самокомпенсация температурных расширений элементов, соединенных между собой и имеющих разную температуру;

- малая загрязняемость поверхности теплопередачи из-за отсутствия застойных зон.

| название | год | авторы | номер документа |

|---|---|---|---|

| Спиральный теплообменник | 2021 |

|

RU2775331C1 |

| ЛЕНТОЧНЫЙ ТЕПЛООБМЕННИК | 2023 |

|

RU2819124C1 |

| Петлевой теплообменник | 2023 |

|

RU2804786C1 |

| ЛЕПЕСТКОВЫЙ ТЕПЛООБМЕННИК | 2023 |

|

RU2804787C1 |

| Многоходовый спиральный теплообменник | 2021 |

|

RU2771848C1 |

| Спирально-пластинчатый теплообменник | 2020 |

|

RU2750678C1 |

| МНОГОХОДОВОЙ ПЕТЛЕВОЙ ТЕПЛООБМЕННИК | 2024 |

|

RU2838457C1 |

| ТЕПЛОУТИЛИЗАТОР | 2018 |

|

RU2688384C1 |

| Дисковый теплообменник | 2020 |

|

RU2747651C1 |

| Рекуператор теплоты и влаги вентиляционного воздуха | 2022 |

|

RU2796291C1 |

Изобретение относится к рекуперативным теплообменным устройствам для текучих сред. Теплообменник содержит цилиндрические теплопередающие стенки, образующие поверхность теплопередачи, раздающие и сборные камеры, которые примыкают к торцовым кромкам цилиндрических теплопередающих стенок и имеют соответственно входные и выходные штуцеры для теплоносителей. Цилиндрические теплопередающие стенки расположены коаксиально вокруг дополнительно установленного цилиндрического керна. Стенки имеют с керном общую ось и образуют чередующиеся четные и нечетные кольцевые каналы для теплоносителей. На торцах цилиндрических теплопередающих стенок в кольцевых каналах размещены герметизирующие вставки, которые перекрывают четные кольцевые каналы на одной части площади диаметрального сечения теплообменника и нечетные кольцевые каналы на смежной с ней другой части площади диаметрального сечения. При реализации изобретения обеспечивается упрощение конструкции и уменьшение материалоемкости устройства. 8 з.п. ф-лы, 11 ил.

1. Теплообменник, содержащий цилиндрические теплопередающие стенки, образующие поверхность теплопередачи, раздающие и сборные камеры, которые примыкают к торцовым кромкам цилиндрических теплопередающих стенок и имеют соответственно входные и выходные штуцеры для теплоносителей, отличающийся тем, что цилиндрические теплопередающие стенки расположены коаксиально вокруг дополнительно установленного цилиндрического керна, имеют с ним общую ось и образуют чередующиеся четные и нечетные кольцевые каналы для теплоносителей, на торцах цилиндрических теплопередающих стенок в кольцевых каналах размещены герметизирующие вставки, которые перекрывают четные кольцевые каналы на одной части площади диаметрального сечения теплообменника и нечетные кольцевые каналы на смежной с ней другой части площади диаметрального сечения.

2. Теплообменник по п. 1, отличающийся тем, что в кольцевых каналах размещены дистанционирующие штифты, одним своим концом соединенные с одной из цилиндрических теплопередающих стенок канала.

3. Теплообменник по п. 1, отличающийся тем, что в кольцевых каналах размещены спиральные вставки, обеспечивающие винтовое движение теплоносителей.

4. Теплообменник по п. 1, отличающийся тем, что в центральной части кольцевых каналов размещена ребристая насадка.

5. Теплообменник по п. 1, отличающийся тем, что герметизирующие вставки выполнены из эластичного материала, например резины, и имеют внутренние армирующие элементы жесткости.

6. Теплообменник по п. 1, отличающийся тем, что герметизирующие вставки жестко соединены, например, сваркой или приклейкой с цилиндрическими теплопередающими стенками.

7. Теплообменник по п. 1, отличающийся тем, что цилиндрические теплопередающие стенки выполнены из тонколистового теплопроводящего материала.

8. Теплообменник по п. 1, отличающийся тем, что цилиндрические теплопередающие стенки выполнены гофрированными.

9. Теплообменник по п. 1, отличающийся тем, что цилиндрические теплопередающие стенки имеют дискретную шероховатость в виде выступов и впадин.

| Машины и аппараты химических производств / И.И | |||

| Поникаров, О.А | |||

| Перелыгин, В.Н | |||

| Доронин, М.Г | |||

| Гайнуллин | |||

| - М.: Машиностроение, 1989 | |||

| с | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU181266A1 | |

| 0 |

|

SU168320A1 | |

| US 20110030933 A1, 10.02.2011. | |||

Авторы

Даты

2022-06-14—Публикация

2021-12-07—Подача