Область техники, к которой относится изобретение

Настоящее изобретение относится к коаксиальному клапану (под коаксиальным клапаном понимается проходной клапан, или клапан осевого типа, запорный орган которого расположен по оси потока проходящей через клапан среды), содержащему корпус с входом и по меньшей мере одним выходом для пропускаемой через коаксиальный клапан среды, трубчатый запорный орган, установленный в корпусе с возможностью перемещения в своем продольном направлении и взаимодействующий с входом и выходом таким образом, что при открытом коаксиальном клапане среда проходит через трубчатый запорный орган, по меньшей мере одно седло клапана, имеющее опорную поверхность, с которой трубчатый запорный орган взаимодействует при нахождении в одном из своих крайних осевых положений, закрывая коаксиальный клапан, и управляющее устройство, обеспечивающее перемещение трубчатого запорного органа между его крайними положениями.

Уровень техники

Такой коаксиальный клапан известен, например, из документа DE 10108492 А1.

Известные коаксиальные клапаны используются для регулирования параметров жидкой или газообразной среды и запирания ее потока, причем эти среды могут быть химически агрессивными и могут находиться при высоких или низких температурах, а также под высоким давлением. Исходя из этих предпосылок к коаксиальным клапанам этого типа предъявляются жесткие требования в отношении их герметичности, механической надежности и пригодности к техническому обслуживанию и удобства его проведения.

Коаксиальные клапаны используются, например, для снабжения технологических машин СОЖ, подаваемыми при высоких давлениях.

В этих применениях упомянутые выше коаксиальные клапаны используются в связи с тем, что в них полностью обеспечен сброс давления (так называемые "сбалансированные по давлению"), то есть на его поведение в плане переключения совершенно не влияет преобладающее или возникающее давление транспортируемой среды. Вдобавок к этому, регулируемая среда проходит через коаксиальный клапан без достойного упоминания отклонения потока в осевом направлении, при этом сопротивление, оказываемое коаксиальным клапаном проходящей через него среде, очень мало.

Такие коаксиальные клапаны имеют трубчатый запорный орган, который установлен в корпусе клапана с возможностью осевого перемещения и через который проходит транспортируемая среда. Трубчатый запорный орган взаимодействует с опорной поверхностью седла клапана, на которую он опирается в одном из своих крайних осевых положений таким образом, что коаксиальный клапан закрыт.

В своем противоположном крайнем осевом положении трубчатый запорный орган находится на некотором удалении от опорной поверхности седла клапана, что позволяет среде свободно проходить через коаксиальный клапан.

Как правило, в коаксиальных клапанах такого типа имеется пружина, создающая поджатие трубчатый запорный орган в открытое положение в случае, когда коаксиальные клапаны относятся к типу нормально-открытых, и, соответственно, в закрытое положение, когда коаксиальные клапаны относятся к типу нормально-закрытых.

Перемещение трубчатого запорного органа между двумя крайними положениями осуществляется, например, посредством электромагнита, который при подаче на него электроэнергии воздействует на соединенный с якорем трубчатый запорный орган таким образом, что этот трубчатый запорный орган перемещается из одного своего крайнего осевого положения в другое.

Наряду с этими коаксиальными клапанами прямого действия (без использования вспомогательных устройств) также известны коаксиальные клапаны с приводом от постороннего источника, в которых трубчатый запорный орган действует в качестве штока, который соединен с поршнем, приводимым в движение посредством управляющей среды, отличной от перекачиваемой среды. Эта управляющая среда может представлять собой, например, сжатый воздух или масло для гидравлических систем.

Управление коаксиальными клапанами может быть двойного действия, так что трубчатый запорный орган активно перемещается как в свое закрытое положение, так и в открытое. В случае коаксиального клапана с приводом от постороннего источника это означает, что внешняя среда может прикладываться к поршню на обеих его сторонах. Одному из этих перемещений может способствовать пружина клапана, хотя также известны конструкции коаксиальных клапанов безо всяких пружин.

Как правило, коаксиальные клапаны доступны в виде 2/2-ходовых (проточных) клапанов или в виде 3/2-ходовых клапанов (распределителей), т.е. с двумя или тремя внешними подсоединениями, но всегда с двумя рабочими позициями.

Известный из документа DE 10108492 А1 коаксиальный клапан относится к типу 3/2-ходовых. В нем на обоих концах трубчатого запорного органа предусмотрено по одному седлу клапана с опорной поверхностью.

В документе DE 102006010087 В4 описан 2/2-ходовой клапан, в котором седло клапана имеет полную сферу, установленную по прессовой посадке на верхней части корпуса клапана. Эту полную сферу можно вынимать вместе со всей верхней частью корпуса.

Для всех описанных до сих пор коаксиальных клапанов общим является то, что передний торец выполненного в виде втулки трубчатого запорного органа образует кольцевую поверхность, которая в закрытом состоянии коаксиального клапана опирается на опорную поверхность седла клапана.

Либо само седло клапана снабжено сквозными перфорационными проемами, либо оно снабжено окружающими отверстиями или полостями, через которые при нахождении клапана в открытом состоянии выходящая из трубчатого запорного органа среда поступает к выходу.

Из документа DE 10108492 А1 известно предложение выполнять опорную поверхность седла клапана не в виде плоской поверхности, а в виде поверхности, сформированной образующей конуса, или в виде сферической поверхности.

Вследствие создающих нагрузку условий эксплуатации может снова и снова наблюдаться одна и та же картина: на седле клапана скапливаются загрязняющие вещества, которые, во-первых, препятствуют надежному закрытию клапана, а во-вторых, нарушают свободное прохождение среды через открытый клапан.

Для устранения этого мешающего состояния известные коаксиальные клапаны выполняют с возможностью демонтажа для того, чтобы обеспечить возможность вынимания седла клапана и его очистки.

В описанных до сих пор коаксиальных клапанах с этой целью можно было открепить часть корпуса клапана и извлечь ее в продольном направлении трубчатого запорного органа, т.е. в направлении прохождения текучей среды, после чего можно очистить опорную поверхность седла клапана или заменить седло клапана целиком.

В настоящее время стало очевидным, что вследствие геометрических условий это осевое извлечение седла клапана часто представляет собой проблему. Зачастую ситуация такова, что прежде, чем станет возможен демонтаж корпуса клапана, необходимо сперва снять сам корпус клапана с машины, на которой он установлен.

Однако возможная тогда очистка опорных поверхностей седла клапана иногда не приводит к желаемому успеху, так что седло клапана необходимо менять целиком. Для этого седло клапана необходимо открутить от корпусной детали, ранее снятой с корпуса клапана, и прикрутить новое седло клапана, после чего снова прикрутить корпусную деталь к корпусу клапана, который затем снова необходимо установить на машине, управляемой при помощи этого коаксиального клапана.

В совокупности эти мероприятия занимают много времени, в результате чего обусловленное их применением время простоя управляемых машин вместе со стоимостью запчастей формируют значительное финансовое обременение.

Раскрытие изобретения

Исходя из этих предпосылок задача настоящего изобретения состоит в разработке коаксиального клапана упомянутого выше типа, имеющего простую конструкцию и в котором упрощается техническое обслуживание, необходимое вследствие забивания или загрязнения опорных поверхностей седла клапана, и может быть уменьшено общее время простоя.

В упомянутом выше коаксиальном клапане указанная задача решается согласно изобретению тем, что опорная поверхность седла клапана образована на сменном уплотнительном элементе, расположенном в отверстии корпуса клапана, проходящем по существу поперек продольного направления.

Этим путем полностью решается задача изобретения.

А именно, авторы настоящего изобретения осознали, что с целью очистки нет необходимости извлекать целиком седло клапана вместе с деталью корпуса, и можно выполнить уплотнительный элемент такой конфигурации, что его можно вынимать из корпуса клапана в, так сказать, поперечном направлении по отношению к направлению прохождения транспортируемой среды, а после очистки его также можно вставить снова таким же образом. Для этого сменный уплотнительный элемент расположен в отверстии корпуса клапана, которое проходит по существу поперек продольного направления трубчатого запорного органа.

В контексте настоящего документа под словосочетанием "по существу поперек" подразумевается ориентация, при которой конструктивный элемент хотя предпочтительно проходит перпендикулярно, т.е. под прямым углом по отношению к продольному направлению, но также может проходить наклонно, т.е. под углом менее 90°, но более 45° по отношению к продольной оси.

Поскольку согласно изобретению для очистки коаксиального клапана не нужно демонтировать все седло клапана, значительно облегчается обращение с ним, причем очистка отдельно одного уплотнительного элемента также проходит намного быстрее и эффективнее, чем в случае всего седла клапана.

Кроме того, после извлечения уплотнительного элемента в корпусе клапана также можно быстро и легко прочистить путь движения потока, поскольку через отверстие обеспечен доступ сбоку к области седла клапана. Через это отверстие также можно очистить торцевую поверхность трубчатого запорного органа, взаимодействующую с опорной поверхностью седла клапана.

Другими словами, теперь опорная поверхность седла клапана предусмотрена на уплотнительном элементе, выполненном с возможностью вынимания уводом в сторону из седла клапана, который теперь не только легко вынуть и очистить, но и может быть изготовлен как экономически выгодная в массовом производстве деталь, которую можно заменять без высоких издержек. С другой стороны, уплотнительный элемент может быть изготовлен с высокой точностью и соблюдением заданных размеров, поскольку он имеет простую геометрическую форму.

В варианте выполнения предпочтительно, чтобы уплотнительный элемент был зафиксирован на держателе, который съемным образом прикреплен к корпусу клапана, при этом предпочтительно, чтобы уплотнительный элемент был посажен на несущий палец, расположенный в отверстии и на одном своем конце установленный съемным образом на корпусе клапана, а на другом своем конце прикрепленный к держателю уплотнительного элемента.

Эти мероприятия обеспечивают конструктивные преимущества: во-первых, держатель уплотнительного элемента несет сам уплотнительный элемент, а во-вторых, он также одновременно обеспечивает герметичное закрытие (выполняя роль заглушки) выполненного в корпусе клапана отверстия в направлении наружу, в результате чего при открытом клапане среда не может выходить из корпуса клапана.

При расположении уплотнительного элемента на несущем пальце также является преимуществом, что уплотнительный элемент простым образом статически поддерживается в отверстии и защищен от изгибания. Таким образом, обеспечивается, что в закрытом состоянии коаксиального клапана, в котором трубчатый запорный орган своей торцевой поверхностью упирается в опорную поверхность седла клапана на уплотнительном элементе, уплотнительный элемент не перемещается и не изгибается. Другими словами, несущий палец, на своем свободном конце поддерживающийся, например, на основании отверстия в корпусе клапана, а на другом своем конце неподвижно соединенный с держателем уплотнительного элемента, обеспечивает точное и фиксированное позиционирование уплотнительного элемента спереди от трубчатого запорного органа.

При этом в общем случае предпочтительно, чтобы уплотнительный элемент был выполнен вращательно-симметричным относительно своей оси, а также предпочтительно, чтобы на уплотнительном элементе были предусмотрены по меньшей мере две опорные поверхности седла клапана, распределенные в окружном направлении вокруг оси уплотнительного элемента.

Это мероприятие дает преимущество, заключающееся в том, что за счет простого поворота уплотнительного элемента вокруг его оси можно подставить другую область поверхности уплотнительного элемента в качестве опорной поверхности седла клапана. Другими словами, если использовавшаяся до этого момента времени опорная поверхность седла клапана столь непоправимо загрязнена, что ее уже более невозможно очистить, то нужно не заменить уплотнительный элемент, а вместо этого повернуть его вокруг своей оси настолько, чтобы в качестве опорной поверхности седла клапана стала доступна новая область поверхности.

Эти мероприятия сами по себе являются патентоспособными, т.е. без расположения уплотнительного элемента в отверстии, проходящем по существу поперек продольного направления.

Исходя из вышеизложенного настоящее изобретение также относится к коаксиальному клапану названного выше типа, в котором опорная поверхность седла клапана образована на сменном уплотнительном элементе, на котором предусмотрены по меньшей мере две опорные поверхности седла клапана, распределенные в окружном направлении вокруг оси уплотнительного элемента.

Таким образом, не только можно весьма быстро и легко проводить техническое обслуживание предлагаемого в изобретении коаксиального клапана, он также имеет очень простую конструкцию и позволяет, так сказать, многократное повторное применение уплотнительного элемента, благодаря чему значительно уменьшаются не только издержки на техническое обслуживание, но также снижается стоимость запчастей по сравнению с известными ранее коаксиальными клапанами.

Таким образом, в зависимости от диаметра уплотнительного элемента и диаметра трубчатого запорного органа также могут быть предусмотрены три, четыре, пять или даже шесть опорных поверхностей седла клапана, распределенных в окружном направлении вокруг оси уплотнительного элемента, что делает возможным соответствующее частое повторное использование уплотнительного элемента.

Исходя из вышеизложенного настоящее изобретение также относится к сменному уплотнительному элементу, имеющему по меньшей мере одну опорную поверхность седла клапана и выполненному с возможностью его установки съемным образом в корпусе коаксиального клапана, причем предпочтительно, чтобы он был выполнен с возможностью фиксации на корпусе клапана посредством несущего пальца, при этом также предпочтительно, чтобы он имел отверстие, которым он надевается на несущий палец.

При этом несущий палец может быть выполнен на самом уплотнительном элементе, в результате чего этот несущий палец вставлен в отверстие в корпусе клапана для обеспечения поддержки уплотнительного элемента в корпусе клапана. Также несущий палец может быть выполнен на корпусе клапана или на держателе уплотнительного элемента, причем тогда уплотнительный элемент снабжен отверстием, которое сопрягается с несущим пальцем.

При этом предпочтительно, чтобы между корпусом клапана и уплотнительным элементом было предусмотрено по меньшей мере одно позиционирующее устройство, фиксирующее уплотнительный элемент в корпусе клапана по меньшей мере в двух угловых положениях (т.е. с двумя ориентациями в окружном направлении).

Это мероприятие дает преимущество, заключающееся в том, что угловое положение уплотнительного элемента в корпусе клапана фиксируется изначально заданным, так что отсутствует риск того, что уплотнительный элемент не был повернут достаточно далеко для прерывания контакта загрязненной опорной поверхности седла клапана с трубчатым запорным органом. Вдобавок к этому позиционирующее устройство призвано служить обеспечению оптимального использования доступной поверхности уплотнительного элемента, т.е. чтобы уплотнительный элемент был повернут не слишком далеко, если загрязненная опорная поверхность седла клапана вращением уплотнительного элемента перемещена из области образования уплотнения.

Возможны следующие варианты расположения этого позиционирующего устройства: между уплотнительным элементом и корпусом клапана, между уплотнительным элементом и держателем уплотнительного элемента или между держателем уплотнительного элемента и корпусом клапана. При этом важно, чтобы после извлечения держателя уплотнительного элемента из корпуса клапана уплотнительный элемент, по-прежнему сидящий на держателе уплотнительного элемента, поворачивали ровно настолько, что для взаимодействия с трубчатым запорным органом становится доступной новая опорная поверхность седла клапана, а затем указанный уплотнительный элемент снова стопорили.

При этом предпочтительно, чтобы позиционирующее устройство содержало установочный штифт, который на одном своем конце с надежной фиксацией посажен в первое отверстие, а на другом своем конце взаимодействует со вторыми отверстиями, распределенными вокруг оси уплотнительного элемента.

При этом вторые отверстия выполнены на удалении одно от другого в окружном направлении точно так же, как рабочие опорные поверхности седла клапана на поверхности уплотнительного элемента.

Вторые отверстия могут быть предусмотрены на уплотнительном элементе, на держателе уплотнительного элемента или на корпусе клапана, причем предпочтительным является вариант, когда вторые отверстия выполнены на уплотнительном элементе, а установочный штифт посажен внутрь держателя уплотнительного элемента.

Когда предлагаемый в изобретении коаксиальный клапан загрязнен, тогда необходимо только лишь отсоединить держатель уплотнительного элемента от корпуса клапана и вытянуть его, вместе с уплотнительным элементом, из отверстия в корпусе клапана. После этого уплотнительный элемент прочищают и, если использовавшаяся до сего момента опорная поверхность седла клапана более непригодна к использованию, указанный уплотнительный элемент (который в это время находится на несущем пальце) стаскивают с держателя уплотнительного элемента до тех пор, пока установочный штифт не выйдет из контакта с одним из вторых отверстий. Затем этот уплотнительный элемент поворачивают до тех пор, пока следующее из вторых отверстий не окажется напротив установочного штифта, после чего уплотнительный элемент снова полностью надвигают на несущий палец. Затем держатель уплотнительного элемента с находящимся на его передней части уплотнительным элементом снова сажают на отверстие и поверх него, после чего прикручивают к корпусу клапана.

В результате этих простых мероприятий теперь для взаимодействия с трубчатым запорным органом доступна новая опорная поверхность седла клапана без необходимости замены самого уплотнительного элемента.

При этом также предпочтительно, чтобы опорная поверхность седла клапана, или каждая такая поверхность, была образована на цилиндрической поверхности, сферической поверхности, боковой поверхности конуса или плоской поверхности уплотнительного элемента.

Каждой из этих различных форм опорной поверхности седла клапана присущи свои конкретные преимущества, однако они известны как таковые из уровня техники.

В общем случае предпочтительно, чтобы была предусмотрена пружина клапана, поджимающая трубчатый запорный орган в одно из его крайних осевых положений.

Это мероприятие дает преимущество, заключающееся в том, что в состоянии покоя коаксиальный клапан либо долговременно открыт, либо долговременно закрыт, без необходимости наличия электромагнитной энергии или среды от внешнего источника.

При таком решении управляющее устройство в первом исполнении может содержать электромагнит, причем тогда трубчатый запорный орган связан с якорем для электромагнита, или же управляющее устройство может содержать поршень, который приводится в движение посредством управляющей среды и на котором по типу штока зафиксирован трубчатый запорный орган.

Эти мероприятия также известны как таковые и они приводят к вариантам коаксиального клапана прямого действия или с приводом от постороннего источника.

Исключительно ради полноты изложения в заключение также стоит упомянуть, что предлагаемые в изобретении коаксиальные клапаны также могут быть расположены с образованием блока для формирования многочисленных модулей, при этом входы и/или выходы могут быть подключены к общим распределителям среды.

Как раз при таком расположении в блоке и проявляются особые преимущества предлагаемого в изобретении коаксиального клапана, поскольку соответствующий уплотнительный элемент теперь можно вынуть в боковую сторону из соответствующего корпуса клапана, очистить, при необходимости повернуть или заменить, а затем снова вставить, без необходимости демонтировать для этого весь корпус клапана. Также не требуется вынимать корпус клапана из расположения в блоке прежде, чем будет получена возможность очистки или замены опорной поверхности седла клапана.

Прочие преимущества становятся видны из последующего описания и прилагаемых чертежей.

Разумеется, упомянутые выше признаки и те признаки, которые разъясняются ниже, могут быть использованы не только в соответствующем конкретном сочетании, но и в других сочетаниях или по отдельности, при этом без отступления от объема настоящего изобретения.

Краткое описание чертежей

Далее приведено более подробное описание вариантов выполнения изобретения, сделанное со ссылками на прилагаемые чертежи, на которых показано:

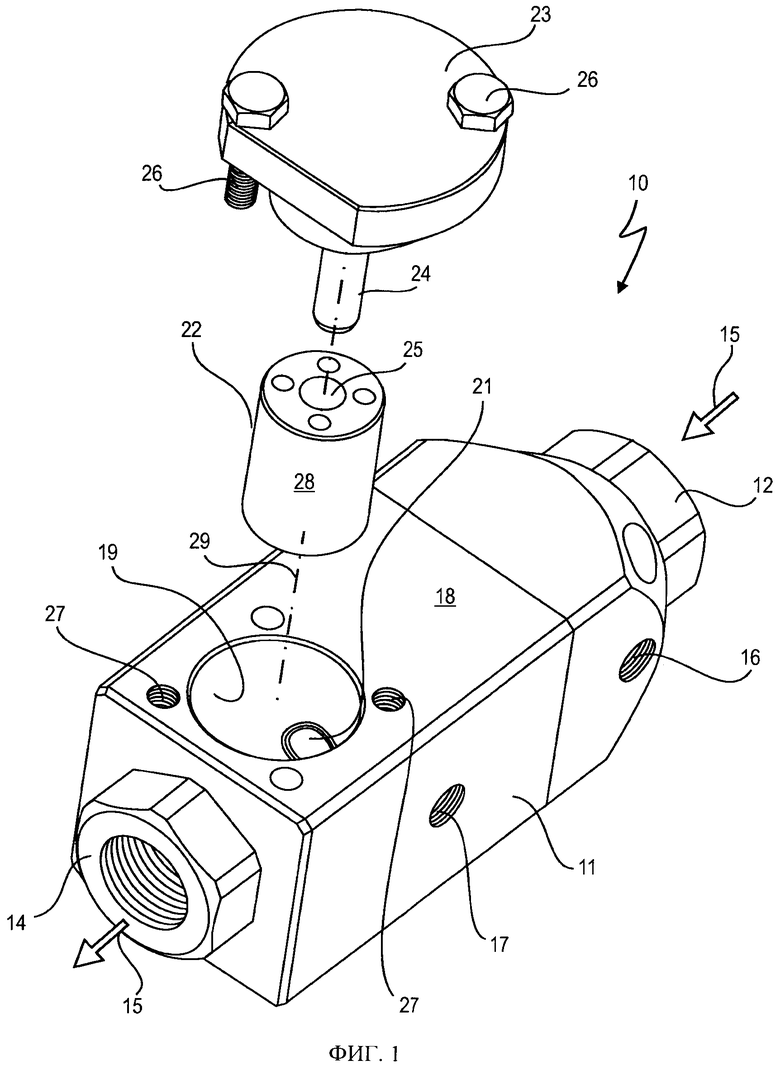

на фиг.1 - вид в аксонометрии предлагаемого в изобретении коаксиального клапана со снятым держателем уплотнительного элемента и снятым уплотнительным элементом,

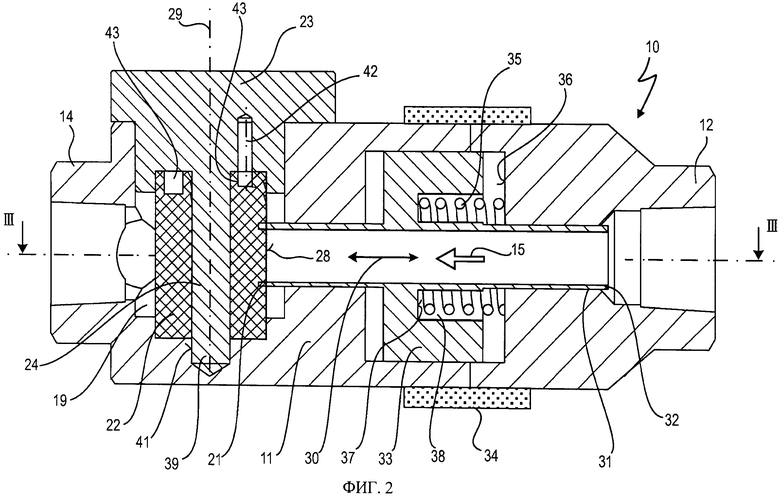

на фиг.2 - сильно схематизированный продольный разрез через корпус клапана, показанный на фиг.1, сделанный по линии II-II на фиг.3,

на фиг.3 - сильно схематизированный продольный разрез через корпус клапана, показанный на фиг.1, сделанный по линии III-III на фиг.2,

на фиг.4 - то же, что и на фиг.3, но здесь коаксиальный клапан находится в положении "Открыто", и

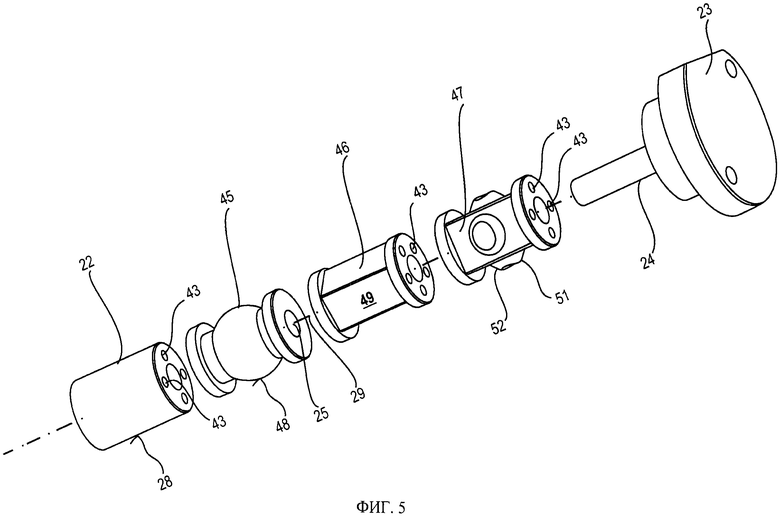

на фиг.5 - вид в аксонометрии держателя уплотнительного элемента с четырьмя показанными в перспективе уплотнительными элементами, которые можно выборочно надвигать на несущий палец держателя уплотнительного элемента.

Осуществление изобретения

На фиг.1 на виде сверху в аксонометрии, схематически и без соблюдения масштаба показан коаксиальный (соосный) клапан 10, содержащий корпус 11 с входом 12 и выходом 14 для пропускаемой через коаксиальный клапан 10 среды, которая символически обозначена стрелками 15.

Вход 12 и выход 14 выполнены в виде резьбовых соединений, посредством которых коаксиальный клапан 10 может быть соединен с распределительными трубами для среды 15, при этом несколько коаксиальных клапанов 10 могут быть расположены рядом друг с другом и, таким образом, "с образованием блока", как это в целом известно из уровня техники.

Сбоку на корпусе 11 клапана предусмотрены первое подсоединение 16 для управляющей среды и второе подсоединение 17 для управляющей среды, через которые для открытия или закрытия коаксиального клапана 10 во внутреннее пространство корпуса 11 клапана поступает управляющая среда, как описано ниже.

На своей верхней стороне 18 корпус 11 клапана имеет отверстие 19, проходящее поперек направления потока среды 15 между входом 12 и выходом 14.

Внизу в отверстии 19 проиллюстрирован передний торец 21 трубчатого запорного органа, который не видно более подробно на фиг.1 и который в закрытом состоянии коаксиального клапана 10 упирается в уплотнительный элемент 22, показанный как находящийся над отверстием 19.

Над уплотнительным элементом 22 предусмотрен держатель 23 уплотнительного элемента, из которого вниз выступает несущий палец 24, на который уплотнительный элемент 22 может быть надвинут своим сквозным отверстием 25.

В процессе установки уплотнительного элемента 22 и держателя 23 уплотнительного элемента на корпус 11 клапана сначала надвигают уплотнительный элемент 22 на несущий палец 24. Затем уплотнительный элемент 22 вводят в отверстие 19, в результате чего держатель 23 уплотнительного элемента прилегает к верхней стороне 18 корпуса 11 клапана. После этого держатель 23 уплотнительного элемента прикрепляют винтами 26 к корпусу 11 клапана, для чего в верхней стороне 18 предусмотрены резьбовые отверстия 27.

Теперь даже если коаксиальный клапан 10 расположен с образованием блока с другими коаксиальными клапанами 10 на входе 12 и/или выходе 14 и подсоединен к общим трубопроводам для среды, то и в этом случае уплотнительный элемент 22 в любое время все же можно вынуть и очистить, а при необходимости, и заменить. Все, что для этого требуется сделать, это только ослабить винты 26 и вытянуть из корпуса 11 клапана держатель 23 уплотнительного элемента вместе с уплотнительным элементом 22, которому держатель 23 служит опорой.

Затем уплотнительный элемент 22 можно снять с несущего пальца 24 и очистить. Равным образом через отверстие 19 также можно очистить внутреннее пространство корпуса 11 клапана, в частности передний торец 21 трубчатого запорного органа (на фиг.1 не показан). Равным образом также можно легко прочистить проходное сечение выхода 14 без необходимости для этого дальнейшего демонтажа образующего выход 14 патрубка (штуцера).

После того как уплотнительный элемент 22 очищен, а при необходимости заменен, его (или новый) снова надвигают на несущий палец 24, после чего вместе с держателем 23 уплотнительного элемента устанавливают в корпус 11 клапана, соответственно на него, по уже описанной процедуре в обратном порядке.

Показанный на фиг.1 уплотнительный элемент 22 может быть надет на несущий палец 24 с различными угловыми ориентациями, т.е. в различных угловых положениях, так что в качестве опорной поверхности седла клапана для переднего торца 21 доступны различные области боковой поверхности 28 элемента 22.

На фиг.1 номером позиции 29 обозначена ось уплотнительного элемента, которая представляет собой ось симметрии вращательно-симметричного уплотнительного элемента 22, в показанном варианте выполнения, реализованного в виде цилиндра. В направлении оси 29 уплотнительного элемента уплотнительный элемент 22 вытаскивают из корпуса 11 клапана и, соответственно, снова вставляют в него.

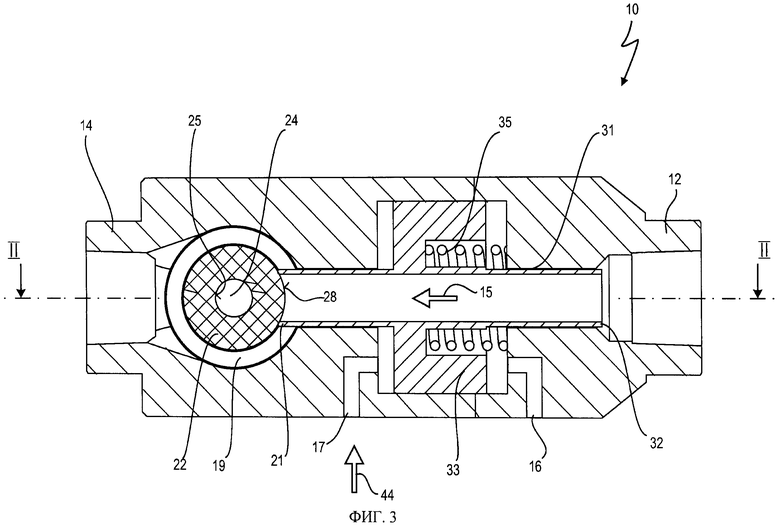

На фиг.2 показан сильно схематизированный продольный разрез через коаксиальный клапан 10, показанный на фиг.1, сделанный по линии II-II на фиг.3, которая, в свою очередь, представляет собой схематизированный продольный разрез, сделанный по линии III-III на фиг.2.

Другими словами, на фиг.3 показан продольный разрез параллельно верхней стороне 18, а на фиг.2 показан продольный разрез в поперечном к верхней стороне 18 направлении, т.е. параллельно одной из двух боковых поверхностей корпуса 11 клапана.

Показанные на фиг.2-4 сечения весьма схематичны. На них показаны только существенные элементы коаксиального клапана 10.

Во-первых, на фиг.2 можно видеть, что в корпусе 11 клапана с возможностью перемещения в продольном направлении 30 установлен трубчатый запорный орган 31, уже упоминавшийся при описании фиг.1. Этот трубчатый запорный орган 31 проходит от входа 12 к уплотнительному элементу 22 и пропускает среду 15. В положении "закрыто" (показанном на фиг.2) коаксиального клапана 10 трубчатый запорный орган 31 своим передним торцом 21 упирается в боковую поверхность 28 уплотнительного элемента 22. На другом своем конце 32 трубчатый запорный орган 31 соединен с входом 12.

В показанном на фиг.2 варианте выполнения на выполненном в виде втулки трубчатом запорном органе 31 предусмотрен поршень 33, служащий в качестве якоря для электромагнита 34.

В корпусе 11 клапана также расположена пружина 35, которая поддерживается на одном конце на внутреннем торце 36 корпуса 11 клапана, а на другом конце - на торце 37 в глухом отверстии 38 в поршне 33. Таким образом, пружина 35 клапана поджимает поршень 33 влево на фиг.2, т.е. в закрытое положение коаксиального клапана 10.

В этом положении передний торец 21 трубчатого запорного органа 31 упирается в боковую поверхность 28 уплотнительного элемента 22 таким образом, что предотвращает выход среды 15 из трубчатого запорного органа 31.

Теперь, при запитывании электромагнита 34 электрическим током, он тянет поршень 33, действующий в качестве якоря, на фиг.2 вправо в продольном направлении 30 на 3-5 мм, преодолевая развиваемое пружиной 35 клапана усилие, в результате чего передний торец 21 трубчатого запорного органа 31 отрывается от боковой поверхности 28 уплотнительного элемента 22.

Теперь среда 15 может протекать в отверстие 19, а оттуда - на выход 14.

На фиг.2 также можно видеть, что несущий палец 24, служащий опорой уплотнительному элементу 22, своим свободным концом 39 вставлен в глухое отверстие 41, высверленное в корпусе 11 клапана. Таким образом, несущий палец 24 зафиксирован на корпусе 11 клапана съемным образом. Поскольку на другой стороне несущий палец 24 неподвижно соединен с держателем 23 уплотнительного элемента, он поддерживает уплотнительный элемент 22, когда держатель 23 уплотнительного элемента прикручен к корпусу 11 клапана, причем таким образом, что даже под воздействием сильного давления со стороны среды 15 он не изгибается, а остается в своем положении, в котором он надежно взаимодействует с передним торцом 21 трубчатого запорного органа 31.

Как уже упомянуто, цилиндрический уплотнительный элемент 22 выполнен вращательно-симметричным относительно своей оси 29, благодаря чему он надевается на несущий палец 24 в любом желательном угловом положении вокруг оси 29 уплотнительного элемента.

Таким образом, после демонтажа уплотнительного элемента 22 можно повернуть его на определенный угол на несущем пальце 24, в результате чего после повторной установки уплотнительного элемента 22 в корпусе 11 клапана с передним торцом 21 трубчатого запорного органа 31 будет взаимодействовать уже новая область поверхности 28 элемента 22.

Для обеспечения возможности оптимального использования поверхности 28 уплотнительного элемента 22 между корпусом 11 клапана и уплотнительным элементом 22 предусмотрено позиционирующее устройство, образованное установочным штифтом 42, неподвижно посаженным в первом отверстии в держателе 23 уплотнительного элемента и обладающим возможностью выборочного вхождения во вторые отверстия 43 в уплотнительном элементе 22. Таким образом, распределение вторых отверстий 43 в уплотнительном элементе 22 вокруг оси 29 уплотнительного элемента определяет те различные области боковой поверхности 28, которые могут взаимодействовать с передним торцом 21, выступая в качестве опорной поверхности седла клапана.

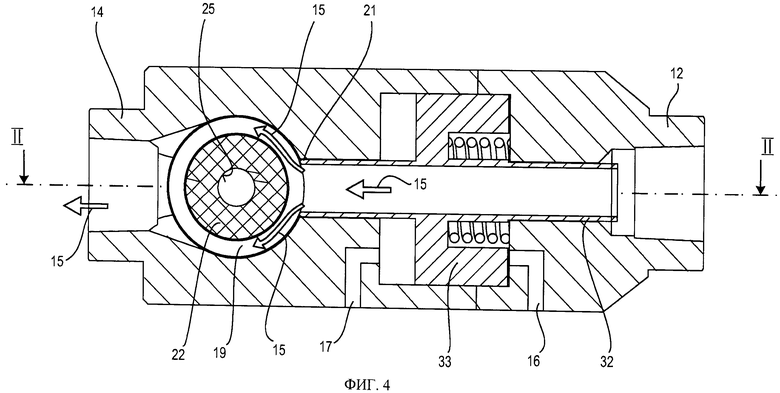

На фиг.3 показан коаксиальный клапан 10, показанный на фиг.1, в сечении параллельно верхней стороне 18.

В показанном на фиг.3 варианте коаксиального клапана 10 в качестве компонента управляющего устройства для перемещения поршня 33 вместо электромагнита 34 предусмотрена управляющая среда 44, которая может выборочно подаваться в корпус 11 клапана через подсоединения 16 или 17 для управляющей среды.

Если управляющая среда 44 проходит в первое подсоединение 16, то она надавливает на поршень 33 влево и, получая при этом помощь со стороны пружины 35 клапана, закрывает коаксиальный клапан 10 благодаря тому, что трубчатый запорный орган 31 своим передним торцом 21 нажимает на опорную поверхность седла клапана уплотнительного элемента 22, образованную боковой поверхностью 28.

Если же управляющая среда 44 проходит во внутреннее пространство корпуса 11 клапана через второе подсоединение 17 для управляющей среды, то коаксиальный клапан 10 открывается, то есть поршень 33 перемещается вправо на фиг.3, преодолевая усилие со стороны пружины 35 клапана, в результате чего передний торец 21 выходит из контакта с боковой поверхностью 28.

В таком положении среда 15 может поступать из трубчатого запорного органа 31 в отверстие 19, а оттуда - на выход 14.

Это состояние показано на фиг.4.

Это значит, что на фиг.3 трубчатый запорный орган 31 показан в одном своем крайнем осевом положении, в котором коаксиальный клапан 10 закрыт, а на фиг.4 он показан в другом своем крайнем осевом положении, в котором коаксиальный клапан 10 открыт.

На фиг.5 в аксонометрии показан держатель 23 уплотнительного элемента с несущим пальцем 24, при этом вдоль оси 29 уплотнительного элемента проиллюстрированы четыре различных уплотнительных элемента 22, 45, 46 и 47, которые можно выборочно надвигать на несущий палец 24.

Уплотнительный элемент 22 представляет собой рассмотренный выше цилиндрический уплотнительный элемент, цилиндрическая поверхность 28 которого в различных угловых положениях (ориентациях) служит непосредственно в качестве опорной поверхности седла клапана, для чего этот элемент и снабжен пятью вторыми отверстиями 43.

Уплотнительный элемент 45 в качестве опорной поверхности 48 седла клапана имеет сферическую поверхность, которая в различных угловых положениях опять-таки непосредственно может взаимодействовать с передним торцом 21 трубчатого запорного органа 31, в данном варианте выполненным круглой формы.

Уплотнительный элемент 46 в качестве опорной поверхности 49 седла клапана имеет пять плоских поверхностей. Соответственно, сидящему в держателе 23 уплотнительного элемента и не показанному на фиг.5 установочному штифту 42 также поставлено в соответствие в общей сложности пять вторых отверстий 43, так что уплотнительный элемент 46 можно надевать на несущий палец 24 в пяти различных угловых положениях вокруг оси 29 уплотнительного элемента.

Наконец, уплотнительный элемент 47 в качестве опорной поверхности 51 седла клапана имеет четыре усеченных конуса, боковая поверхность 52 каждого из которых служит в качестве опорной поверхности седла клапана. Соответственно, на уплотнительном элементе 47 предусмотрены четыре вторых отверстия 43.

Еще следует упомянуть, что все уплотнительные элементы 22, 45, 46 и 47 расположены вращательно-симметричными относительно оси 29 уплотнительного элемента.

Проведенные силами и средствами заявителя исследования выявили, что, в частности, при использовании уплотнительного элемента 45 со сферической поверхностью в качестве опорной поверхности 48 седла клапана среда 15 проходит вокруг сферического тела без относительно большого сопротивления потоку. На фиг.4 показано, что проиллюстрированная стрелками среда 15 может свободно протекать в отверстие 19, при этом свободное пространство вокруг уплотнительного элемента 22 имеет в том месте такую величину, что даже относительно малые количества загрязняющих веществ среды 15 не вызывают закупорки коаксиального клапана 10 и/или их можно легко удалить, если снять уплотнительный элемент 22 путем отведения его в сторону с выводом из отверстия 19.

В этих опытных исследованиях для клапана с трубчатым запорным органом 31 диаметром 10 мм и длиной 71 мм смогли получить пропускную способность 3.2 м3/ч, в то время как в случае известного из уровня техники коаксиального клапана 10, сопоставимого по своим характеристикам, за исключением уплотнительного элемента 45 и его конкретного размещения в корпусе 11 клапана, была достигнута пропускная способность только лишь 2,5 м3/ч. Между тем, теоретическое максимальное значение для клапана с трубчатым запорным органом 31 этого типа составляет 4,7 м3/ч.

Еще одним результатом этих исследований является установление факта, что предпочтительно изготавливать уплотнительные элементы 22, 45, 46 и 47 или их опорные поверхности 28, 48, 49, 51 седла клапана из материала, который немного мягче, чем материал трубчатого запорного органа 31, при этом трубчатый запорный орган, как правило, изготовлен из металла. В отличие от этого, было доказано, что для уплотнительных элементов 22, 45, 46 и 47 предпочтительным материалом является пластмасса. Тогда относительно твердый материал трубчатого запорного органа 31 может слегка углубляться в опорную поверхность 28, 48, 49, 51 седла клапана в ходе операций переключения и, как следствие, может еще более улучшать герметичность при закрытом коаксиальном клапане 10. Таким образом, обеспечивается самоуплотнение коаксиального клапана 10, даже если на переднем торце 21 трубчатого запорного органа 31 имеются малые неровные или неплоские участки, вызванные, например, уловленными включениями.

Кроме того, исследования показали, что для клапана с трубчатым запорным органом 31 диаметром 17 мм и длиной 71 мм оказалась достижимой пропускная способность 9,9 м3/ч, в то время как в случае известного из уровня техники коаксиального клапана 10, сопоставимого с исследуемым по своим характеристикам, за исключением уплотнительного элемента 45 и его конкретного размещения в корпусе 11 клапана, была достигнута пропускная способность только 8,8 м3/ч для диаметра 20 мм, пропускная способность 13,3 м3/ч - для диаметра 25 мм и 5,7 м3/ч - для диаметра 15 мм. Это со всей очевидностью свидетельствует о превосходных характеристиках предлагаемого в изобретении коаксиального клапана 10.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛАПАН, ПРЕЖДЕ ВСЕГО КЛЕЕВОЙ КЛАПАН | 2010 |

|

RU2504706C2 |

| РЕЗЕРВИРОВАННЫЙ ЗАПОРНЫЙ МАГИСТРАЛЬНЫЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА, ВЫСОКИХ ДАВЛЕНИЙ И ТЕМПЕРАТУР | 2007 |

|

RU2347124C1 |

| ПАТРОН КЛАПАНА ДЛЯ РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ ГАЗА | 1991 |

|

RU2027931C1 |

| РЕЗЕРВИРОВАННЫЙ СЛЕДЯЩИЙ ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ ПРИВОД | 2003 |

|

RU2241143C1 |

| Гидравлическое устройство для управ-лЕНия пЕРЕдВигАЕМыХ СЕКций КРЕпи ВшАХТАХ | 1971 |

|

SU797601A3 |

| КЛАПАН И НАСОСНОЕ УСТРОЙСТВО С КЛАПАНОМ | 2014 |

|

RU2612971C1 |

| АЭРОЗОЛЬНЫЙ БАЛЛОНЧИК С КЛАПАНОМ РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ | 2001 |

|

RU2267453C2 |

| БЫТОВОЙ ПРИБОР С ПРЕДОХРАНИТЕЛЬНЫМ УСТРОЙСТВОМ | 2005 |

|

RU2374973C2 |

| РЕЗЕРВИРОВАННЫЙ ЗАПОРНЫЙ МАГИСТРАЛЬНЫЙ ЭЛЕКТРОПНЕВМАТИЧЕСКИЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА, ВЫСОКИХ ДАВЛЕНИЙ И ТЕМПЕРАТУР | 2007 |

|

RU2350813C1 |

| Двухзапорный клапан | 2019 |

|

RU2756951C2 |

В данном изобретении описан коаксиальный клапан (10), содержащий корпус (11) с входом (12) и по меньшей мере одним выходом (14) для пропускаемой через коаксиальный клапан (10) среды (15). В корпусе (11) клапана установлен с возможностью перемещения в своем продольном направлении трубчатый запорный орган, который взаимодействует с входом (12) и выходом (14) таким образом, что при открытом коаксиальном клапане (10) среда (15) проходит через трубчатый запорный орган. Находящееся внутри корпуса клапана по меньшей мере одно седло клапана имеет опорную поверхность, при этом трубчатый запорный орган взаимодействует с опорной поверхностью седла клапана в одном из своих крайних осевых положений, закрывая коаксиальный клапан (10). Перемещение трубчатого запорного органа между его крайними положениями обеспечивает управляющее устройство. Опорная поверхность седла клапана образована на сменном уплотнительном элементе (22), расположенном в отверстии (19) корпуса (11) клапана, проходящем, по существу, поперек продольного направления. 3 н. и 18 з.п. ф-лы, 5 ил.

1. Коаксиальный клапан, содержащий корпус (11) с входом (12) и по меньшей мере одним выходом (14) для пропускаемой через коаксиальный клапан среды (15), трубчатый запорный орган (31), установленный в корпусе (11) с возможностью перемещения в своем продольном направлении (30) и взаимодействующий с входом (12) и выходом (14) таким образом, что при открытом коаксиальном клапане (10) среда (15) проходит через трубчатый запорный орган, по меньшей мере одно седло клапана, имеющее опорную поверхность (28, 48, 49, 52), с которой трубчатый запорный орган (31) взаимодействует в одном из своих крайних осевых положений, закрывая коаксиальный клапан (10), и управляющее устройство (34, 33; 16, 17, 44, 33) для перемещения трубчатого запорного органа (31) между его крайними осевыми положениями, отличающийся тем, что опорная поверхность (28, 48, 49, 52) седла клапана образована на сменном уплотнительном элементе (22, 45, 46, 47), расположенном в отверстии (19) корпуса (11) клапана, проходящем, по существу, поперек продольного направления (30).

2. Клапан по п.1, отличающийся тем, что уплотнительный элемент (22, 45, 46, 47) зафиксирован на держателе (23), который съемным образом прикреплен к корпусу (11)клапана.

3. Клапан по п.2, отличающийся тем, что уплотнительный элемент (22, 45, 46, 47) посажен на несущий палец (24), расположенный в отверстии (19) и на одном своем конце (39) установленный съемным образом на корпусе (11) клапана, а на другом конце прикрепленный к держателю (23) уплотнительного элемента.

4. Клапан по п.1, отличающийся тем, что уплотнительный элемент (22, 45, 46, 47) выполнен вращательно-симметричным относительно своей оси (29).

5. Клапан по п.1, отличающийся тем, что на уплотнительном элементе (22, 45, 46, 47) предусмотрены по меньшей мере две опорные поверхности (28, 48, 49, 52) седла клапана, распределенные в окружном направлении вокруг оси (29) уплотнительного элемента.

6. Клапан по п.4, отличающийся тем, что на уплотнительном элементе (22, 45, 46, 47) предусмотрены по меньшей мере две опорные поверхности (28, 48, 49, 52) седла клапана, распределенные в окружном направлении вокруг оси (29) уплотнительного элемента.

7. Клапан по п.1, отличающийся тем, что между корпусом (11) клапана и уплотнительным элементом (22, 45, 46, 47) предусмотрено по меньшей мере одно позиционирующее устройство (42, 43), фиксирующее уплотнительный элемент (22, 45, 46, 47) в корпусе (11) клапана по меньшей мере в двух угловых положениях.

8. Клапан по п.7, отличающийся тем, что позиционирующее устройство (42, 43) содержит установочный штифт (42), который на одном своем конце неподвижно посажен в первое отверстие, а на другом своем конце взаимодействует со вторыми отверстиями (43), распределенными вокруг оси (29) уплотнительного элемента.

9. Клапан по одному из пп.1-8, отличающийся тем, что опорная поверхность (28, 48, 49, 52) седла клапана, или каждая такая поверхность (28, 48, 49, 52), образована на цилиндрической поверхности (28), сферической поверхности (48), боковой поверхности (52) конуса или плоской поверхности (49) уплотнительного элемента (22, 45, 46, 47).

10. Клапан по одному из пп.1-8, отличающийся тем, что предусмотрена пружина (35) клапана, поджимающая трубчатый запорный орган (31) в одно из его крайних осевых положений.

11. Клапан по одному из пп.1-8, отличающийся тем, что управляющее устройство содержит электромагнит (34), при этом трубчатый запорный орган (31) соединен с якорем (33) для электромагнита.

12. Клапан по одному из пп.1-8, отличающийся тем, что управляющее устройство содержит поршень (33), который приводится в движение посредством управляющей среды (44) и на котором по типу штока зафиксирован трубчатый запорный орган (31).

13. Коаксиальный клапан, содержащий корпус (11) с входом (12) и по меньшей мере одним выходом (14) для среды (15), пропускаемой через коаксиальный клапан, трубчатый запорный орган (31), установленный в корпусе (11) с возможностью перемещения в своем продольном направлении (30) и взаимодействующий с входом (12) и выходом (14) таким образом, что при открытом коаксиальном клапане (10) среда (15) проходит через трубчатый запорный орган, по меньшей мере одно седло клапана, имеющее опорную поверхность (28, 48, 49, 52), с которой трубчатый запорный орган (31) взаимодействует в одном из своих крайних осевых положений, закрывая коаксиальный клапан (10), и управляющее устройство (34, 33; 16, 17, 44, 33) для перемещения трубчатого запорного органа (31) между его крайними осевыми положениями, отличающийся тем, что опорная поверхность (28, 48, 49, 52) седла клапана образована на сменном уплотнительном элементе (22, 45, 46, 47), на котором предусмотрены по меньшей мере две опорные поверхности (28, 48, 49, 52) седла клапана, распределенные в окружном направлении вокруг оси (29) уплотнительного элемента.

14. Клапан по п.13, отличающийся тем, что каждая опорная поверхность (28, 48, 49, 52) седла клапана образована на цилиндрической поверхности (28), сферической поверхности (48), боковой поверхности (52) конуса или плоской поверхности (49) уплотнительного элемента (22, 45, 46, 47).

15. Клапан по п.13, отличающийся тем, что уплотнительный элемент (22, 45, 46, 47) выполнен вращательно-симметричным относительно своей оси (29).

16. Сменный уплотнительный элемент, имеющий по меньшей мере одну опорную поверхность (28, 48, 49, 52) седла клапана и выполненный с возможностью его установки съемным образом в корпусе (11) коаксиального клапана (10), содержащего корпус (11) с входом (12) и по меньшей мере одним выходом (14) для пропускаемой через коаксиальный клапан среды (15), трубчатый запорный орган (31), установленный в корпусе (11) с возможностью перемещения в своем продольном направлении (30) и взаимодействующий с входом (12) и выходом (14) таким образом, что при открытом коаксиальном клапане (10) среда (15) проходит через трубчатый запорный орган, по меньшей мере одно седло клапана, имеющее опорную поверхность (28, 48, 49, 52), с которой трубчатый запорный орган (31) взаимодействует в одном из своих крайних осевых положений, закрывая коаксиальный клапан (10), и управляющее устройство (34, 33; 16, 17, 44, 33) для перемещения трубчатого запорного органа (31) между его крайними осевыми положениями, причем опорная поверхность (28, 48, 49, 52) седла клапана образована на сменном уплотнительном элементе (22, 45, 46, 47), расположенном в отверстии (19) корпуса (11) клапана, проходящем, по существу, поперек продольного направления (30).

17. Уплотнительный элемент по п.16, отличающийся тем, что он выполнен с возможностью фиксации на корпусе (11) клапана посредством несущего пальца (24).

18. Уплотнительный элемент по п.17, отличающийся тем, что он имеет отверстие (25), которым он надевается на несущий палец (24).

19. Уплотнительный элемент по п.16, отличающийся тем, что он выполнен вращательно-симметричным относительно своей оси (29).

20. Уплотнительный элемент по п.16, отличающийся тем, что на нем предусмотрены по меньшей мере две опорные поверхности (28, 48, 49, 52) седла клапана, распределенные в окружном направлении вокруг оси (29) уплотнительного элемента.

21. Уплотнительный элемент по п.16, отличающийся тем, что опорная поверхность (28, 48, 49, 52) седла клапана, или каждая такая поверхность, образована на цилиндрической поверхности (28), сферической поверхности (48), боковой поверхности (52) конуса или плоской поверхности (49) уплотнительного элемента (22, 45, 46, 47).

| EP 1235012 A2, 28.08.2002 | |||

| Нерестовое гнездо для рыб | 1975 |

|

SU566543A1 |

| US 6412750 B1, 02.07.2002 | |||

| КРАН | 2007 |

|

RU2353841C2 |

| ЗАПОРНО-РЕГУЛИРУЮЩЕЕ УСТРОЙСТВО | 2003 |

|

RU2243434C1 |

| КЛАПАН ЗАПОРНЫЙ | 1999 |

|

RU2198335C2 |

Авторы

Даты

2015-06-10—Публикация

2010-12-16—Подача