Область техники, к которой относится изобретение

Изобретение касается системы для обработки потока жидких углеводородов, содержащего воду, и способа такой обработки.

Предшествующий уровень техники

Некоторые из крупнейших в мире газовых месторождений находятся в открытом море глубоко под водой (например, Ормен Ланге) или в отдаленных районах Арктики (например, Сневит и Штокмановское). В настоящее время традиционным способом подготовки необработанных скважинных жидкостей к транспорту по трубопроводу на береговой терминал является впрыск моноэтиленгликоля (MEG) в устье скважины. Это требует развитой инфраструктуры и высоких затрат на впрыск и регенерацию MEG.

В случае очень длинных трубопроводов (например, Штокмановское месторождение) может потребоваться проведение обработки и осушки (от воды) газовой фазы перед транспортом по подводным трубопроводам, например, на платформу или судно. Полная осушка газа, например, способом с использованием триэтиленгликоля (TEG) в этом случае потребует значительного пространства и нагрузки.

Одним из традиционных путей решения проблем, связанных с содержанием воды, и минимизации проблем с гидратами в промышленности является проведение впрыска/адсорбции и регенерации гликолей в закрытой гликолевой системе. Несмотря на широкое применение таких систем, их эксплуатация сталкивается с множеством текущих проблем, большая часть которых может быть следствием низкой эффективности первой стадии сепарации скважинной жидкости. Способы с применением гликолей зависят от этой сепарации, способной удалять жидкие углеводороды и воду, твердые частицы, ингибиторы коррозии и др. Эта задача является трудноразрешимой, и ее решение требует дорогостоящего оборудования и высоких эксплуатационных расходов.

Хотя в настоящее время больше внимания уделяется газовым месторождениям и устранению проблем, связанных с их водосодержанием, многие такие же проблемы возникают и в богатых жидкостью нефтеконденсатных системах, в которых даже небольшие фракции воды в общей системе могут со временем привести к значительным проблемам или блокировкам потока. Таким образом, вода и ее отвердение являются основной проблемой современных нефтегазовых добычных систем.

US 6774276 предлагает один возможный способ осаждения частиц гидратов из воды в системе. В US 6774276 вода делается транспортабельной в трубопроводе с углеводородной жидкостью, идущем до берега или центральной платформы, в результате конверсии воды из скважинных жидкостей в гидраты.

Краткое изложение сущности изобретения

Настоящее изобретение предлагает способ и систему для обработки потока продукции (газа, углеводородной жидкости и воды) углеводородного месторождения в простой системе с последующей обработкой и/или транспортировкой желательных продуктов по транспортной системе, включающей один или более трубопроводов.

В первом аспекте изобретение предлагает способ обработки потока жидких углеводородов, содержащего воду, в котором поток жидких углеводородов вводится в первый сепаратор, отделяющий по меньшей мере свободную воду из указанного потока жидких углеводородов; в котором оставшаяся часть указанного потока жидких углеводородов вводится в систему конверсии свободной/сконденсировавшейся воды в потоке жидких углеводородов в указанной системе в газовые гидраты с получением по меньшей мере первого жидкостного потока и второго жидкостного потока, в котором указанный первый жидкостный поток представляет собой жидкую фазу, включающую газовые гидраты, причем указанный первый жидкостный поток рециркулирует в первый сепаратор, и в котором второй жидкостный поток имеет содержание сухого газа и/или конденсата/нефти.

Жидкостный поток может представлять собой поток продукции из по меньшей мере одной буровой скважины. Альтернативно, поток жидких углеводородов может представлять собой поток продукции с газового месторождения, и в этом случае разделение в первом сепараторе будет включать отделение свободной воды и жидкого конденсата из указанного потока продукции и введение газовой фазы в систему конверсии. Первый жидкостный поток может содержать частицы газовых гидратов и конденсат/нефть.

В одном варианте осуществления изобретения первый сепаратор может иметь температуру, выше равновесной температуры гидратообразования в жидкостном потоке. Газовые гидраты могут плавиться в указанном первом рециркулирующем жидкостном потоке с высвобождением воды и/или с высвобождением газа/конденсата/нефти в первом сепараторе. К первому сепаратору может подводиться тепло в том случае, если температура потока жидких углеводородов слишком низкая. Рециркулирующий первый жидкостный поток может также использоваться в качестве встречного потока для охлаждения в противотоке оставшейся части потока жидких углеводородов из первого сепаратора перед введением этой оставшейся части потока жидких углеводородов в реактор.

ОБРАБОТКА ПОТОКА ЖИДКИХ УГЛЕВОДОРОДОВ, СОДЕРЖАЩЕГО ВОДУ

Область техники, к которой относится изобретение

Изобретение касается системы для обработки потока жидких углеводородов, содержащего воду, и способа такой обработки.

Предшествующий уровень техники

Некоторые из крупнейших в мире газовых месторождений находятся в открытом море глубоко под водой (например, Ормен Ланге) или в отдаленных районах Арктики (например, Сневит и Штокмановское). В настоящее время традиционным способом подготовки необработанных скважинных жидкостей к транспорту по трубопроводу на береговой терминал является впрыск моноэтиленгликоля (MEG) в устье скважины. Это требует развитой инфраструктуры и высоких затрат на впрыск и регенерацию MEG.

В случае очень длинных трубопроводов (например, Штокмановское месторождение) может потребоваться проведение обработки и осушки (от воды) газовой фазы перед транспортом по подводным трубопроводам, например, на платформу или судно. Полная осушка газа, например, способом с использованием триэтиленгликоля (TEG) в этом случае потребует значительного пространства и нагрузки.

Одним из традиционных путей решения проблем, связанных с содержанием воды, и минимизации проблем с гидратами в промышленности является проведение впрыска/адсорбции и регенерации гликолей в закрытой гликолевой системе. Несмотря на широкое применение таких систем, их эксплуатация сталкивается с множеством текущих проблем, большая часть которых может быть следствием низкой эффективности первой стадии сепарации скважинной жидкости. Способы с применением гликолей зависят от этой сепарации, способной удалять жидкие углеводороды и воду, твердые частицы, ингибиторы коррозии и др. Эта задача является трудноразрешимой, и ее решение требует дорогостоящего оборудования и высоких эксплуатационных расходов.

Хотя в настоящее время больше внимания уделяется газовым месторождениям и устранению проблем, связанных с их водосодержанием, многие такие же проблемы возникают и в богатых жидкостью нефтеконденсатных системах, в которых даже небольшие фракции воды в общей системе могут со временем привести к значительным проблемам или блокировкам потока. Таким образом, вода и ее отвердение являются основной проблемой современных нефтегазовых добычных систем.

US 6774276 предлагает один возможный способ осаждения частиц гидратов из воды в системе. В US 6774276 вода делается транспортабельной в трубопроводе с углеводородной жидкостью, идущем до берега или центральной платформы, в результате конверсии воды из скважинных жидкостей в гидраты. Краткое изложение сущности изобретения

Настоящее изобретение предлагает способ и систему для обработки потока продукции (газа, углеводородной жидкости и воды) углеводородного месторождения в простой системе с последующей обработкой и/или транспортировкой желательных продуктов по транспортной системе, включающей один или более трубопроводов.

В первом аспекте изобретение предлагает способ обработки потока жидких углеводородов, содержащего воду, в котором поток жидких углеводородов вводится в первый сепаратор, отделяющий по меньшей мере свободную воду из указанного потока жидких углеводородов; в котором оставшаяся часть указанного потока жидких углеводородов вводится в систему конверсии свободной/сконденсировавшейся воды в потоке жидких углеводородов в указанной системе в газовые гидраты с получением по меньшей мере первого жидкостного потока и второго жидкостного потока, в котором указанный первый жидкостный поток представляет собой жидкую фазу, включающую газовые гидраты, причем указанный первый жидкостный поток рециркулирует в первый сепаратор, и в котором второй жидкостный поток имеет содержание сухого газа и/или конденсата/ нефти.

Жидкостный поток может представлять собой поток продукции из по меньшей мере одной буровой скважины. Альтернативно, поток жидких углеводородов может представлять собой поток продукции с газового месторождения, и в этом случае разделение в первом сепараторе будет включать отделение свободной воды и жидкого конденсата из указанного потока продукции и введение газовой фазы в систему конверсии. Первый жидкостный поток может содержать частицы газовых гидратов и конденсат/нефть.

В одном варианте осуществления изобретения первый сепаратор может иметь температуру, выше равновесной температуры гидратообразования в жидкостном потоке. Газовые гидраты могут плавиться в указанном первом рециркулирующем жидкостном потоке с высвобождением воды и/или с высвобождением газа/конденсата/нефти в первом сепараторе. К первому сепаратору может подводиться тепло в том случае, если температура потока жидких углеводородов слишком низкая. Рециркулирующий первый жидкостный поток может также использоваться в качестве встречного потока для охлаждения в противотоке оставшейся части потока жидких углеводородов из первого сепаратора перед введением этой оставшейся части потока жидких углеводородов в реактор.

Отсепарированная избыточная водная фаза может отводиться из указанного первого сепаратора, причем указанная избыточная вода повторно закачивается в резервуар или подвергается обработке для сброса давления, очищается от углеводородов и сбрасывается в окружающую среду либо она может быть использована для любой другой подходящей цели. Конденсат/нефть также может отводиться после сепарации из указанного первого сепаратора, причем указанные конденсат/нефть могут храниться на территории месторождения, транспортироваться судном или по отдельному трубопроводу, либо смешиваться с жидкостным потоком, содержащим конденсат/нефть, из указанной системы конверсии. В случае системы, в которой преобладает жидкость, сухой газ и/или обезвоженные нефть/конденсат могут отводиться после сепарации из указанного первого сепаратора, при этом указанный сухой газ и/или обезвоженные нефть/конденсат подвергаются дальнейшей обработке или закачиваются в трубопровод для транспорта.

К указанной оставшейся части потока жидких углеводородов может добавляться соль для снижения парциального давления водяного пара (точка росы воды) на гидраты и регулирования роста указанных гидратов. Добавляемая соль может быть солью пластовой воды из первого сепаратора, морской водой или непосредственно впрыскиваемой солью. Точка росы воды в указанном втором жидкостном потоке может понижаться с помощью по меньшей мере одного молекулярного сита.

В одном варианте осуществления изобретения после обработки в системе конверсии указанная оставшаяся часть потока жидких углеводородов смешивается в реакторе с частицами газовых гидратов, которые также вводятся в указанный реактор; отводимый из реактора поток углеводородов охлаждается в теплообменнике для гарантирования того, что вся присутствующая в нем вода, способная конвертироваться в гидраты, приобрела форму газовых гидратов; затем указанный поток обрабатывается во втором сепараторе, где он разделяется на первый поток и второй поток с последующим отделением третьего потока из указанного первого потока, в котором указанный третий поток рециркулирует в реактор с целью введения в него частиц газовых гидратов и в котором остальная часть первого потока рециркулирует в первый сепаратор. Жидкая текучая фаза в системе конверсии может происходить из сконденсировавшихся жидких углеводородов указанного потока жидких углеводородов или любой другой подходящей жидкости.

Первую концентрацию газовых гидратов в указанном первом потоке и вторую концентрацию газовых гидратов в указанном третьем потоке можно регулировать. Кроме того, первый поток может содержать первую концентрацию газовых гидратов, а указанный третий поток - вторую концентрацию газовых гидратов, при этом указанная первая концентрация будет ниже второй концентрации. Вторая концентрация указанных газовых гидратов предпочтительно составляет выше 0,5 об.%.

Концентрация соли в указанной оставшейся части потока углеводородов или в указанном третьем рециркулирующем потоке может повышаться, что приводит к понижению парциального давления водяного пара (точка росы воды) на гидраты в указанном потоке " углеводородов и регулированию роста указанных гидратов. Температура в указанном втором сепараторе может поддерживаться близкой к или несколько выше минимальной температуры в отводящем трубопроводе для указанного сухого газа и/или конденсата/нефти.

Во втором аспекте изобретение предлагает систему для обработки содержащего воду потока жидких углеводородов, которая включает следующие элементы, перечисленные ниже по ходу потока и соединенные друг с другом: средство соединения с источником углеводородной продукции; первый сепаратор, предназначенный для отделения по меньшей мере свободной воды из указанного жидкостного потока; систему конверсии для превращения свободной/сконденсировавшейся воды в газовые гидраты; трубопровод для транспорта сухого газа или конденсата/нефти и, в дополнение к вышеперечисленному, линию, которая ведет от системы конверсии к первому сепаратору, обеспечивающему первый рециркулирующий поток, содержащий газовые гидраты.

Между источником углеводородов и первым сепаратором может быть предусмотрен клапан регулирования давления или дроссельный вентиль, который обеспечивает понижение давления и температуры жидкостного потока перед поступлением в сепаратор.

Первый сепаратор может быть снабжен выходным патрубком для избыточной водной фазы. Первый сепаратор может быть снабжен выходным патрубком для жидкого конденсата углеводородов/нефти, причем указанный жидкий конденсат/нефть поступают затем на хранение, транспортируются или смешиваются с содержащим сухой газ жидкостным потоком в трубопроводе.

Для охлаждения жидкостного потока перед поступлением его в систему конверсии может быть предусмотрен первый охладитель. Первый рециркулирующий поток может служить встречным потоком для охлаждения в противотоке в указанном первом охладителе.

Помимо этого, может быть предусмотрено дополнительное устройство для добавления различных химических реагентов в поток углеводородов. Может быть также предусмотрено второе дополнительное устройство для добавления соли в жидкостный поток с целью понижения парциального давления водяного пара (точка росы воды) на гидраты и регулирования размера и морфологии частиц гидратов. Соль может быть солью пластовой воды из первого сепаратора, достаточно очищенной морской водой или непосредственно впрыскиваемой солью. В линий жидкостного потока, идущей от системы конверсии, может быть предусмотрено по меньшей мере одно молекулярное сито для дополнительного понижения точки росы воды.

В одном варианте осуществления изобретения система конверсии может включать реактор, охладитель и второй сепаратор, обеспечивающий первый рециркулирующий поток в линии, ведущей от системы конверсии к первому сепаратору. Система конверсии может также включать третий сепаратор в указанной линии для разделения указанного первого рециркулирующего потока на второй рециркулирующий поток, возвращающийся в реактор, и остальную часть первого рециркулирующего потока, поступающую в первый сепаратор. Система конверсии может быть также снабжена насосным устройством в указанной линии между вторым сепаратором и третьим сепаратором. Система конверсии может быть снабжена по меньшей мере одним насосом или компрессором. Система может размещаться под водой, на платформе или на берегу. Первый сепаратор, второй сепаратор, третий сепаратор и насос могут размещаться на платформе или судне. Реактор и охладитель могут быть выполнены в виде трубопровода без теплоизоляции на дне моря. Жидкая текучая фаза в системе конверсии может происходить из сконденсировавшихся жидких углеводородов жидкостного потока или любой другой жидкости, пригодной для обработки в системе конверсии. Источник углеводородной продукции может быть газовым месторождением или месторождением конденсата/нефти, на котором по меньшей мере одна скважина-спутник напрямую соединена с системой конверсии.

Более компактный и экономичный способ отведения конденсата и воды из скважинного газового потока или удаления воды из нефтяного потока может быть обеспечен настоящим изобретением и реализован на/вблизи устья скважины/производственной платформе/судне или под водой. В этом способе теплая скважинная жидкость (газ/конденсат/нефть/вода) пропускается через первый сепаратор, в котором из жидкостного потока отделяются свободная вода или конденсат/нефть и свободная вода. В отличие от традиционного сепаратора первой ступени, применяемого, например, в TEG-способе на газовых месторождениях, вышеупомянутый сепаратор содержит также входной патрубок для жидкостного потока конденсата/нефти и газовых гидратов. Температура в сепараторе выше равновесной температуры гидратообразования, что гарантирует плавление всех поступающих гидратов. Содержащая гидраты жидкость образуется в результате осушки газа или потока газ/конденсат/нефть из данного первого сепаратора в системе, описанной, например, в US 6 774 276, упомянутом выше. В то время как US 6 774 276 имеет целью сделать воду транспортабельной, настоящее изобретение предпочтительно удаляет воду из потока скважинной продукции. Сухой газ в настоящем изобретении предпочтительно отводится в трубопровод. Избыточный поток конденсата/нефти сливается из сепаратора и отводится в трубопровод или дегазируется перед отправкой на хранение. Жидкая вода из данного сепаратора повторно закачивается в месторождение или нагревается/дегазируется и очищается перед сбросом в море. Альтернативно, в случае системы с преобладанием жидкой фазы сухой газ и обезвоженная нефть или конденсат могут направляться на дальнейшую обработку либо на транспортировку по трубопроводу.

Настоящее изобретение может осуществляться при или примерно при избыточном давлении на устье скважины, что позволяет устранить необходимость использования откачивающих компрессоров на месторождении. Потребность в химических реагентах (например, MEG), например, для предупреждения коррозии в откачивающем трубопроводе, также может быть устранена или снижена.

Во многих случаях выгодно добавлять различные химические реагенты в поток углеводородов. Поэтому система может соответственно содержать устройство для добавления таких реагентов в поток.

В настоящем изобретении система (5) может быть любой системой, пригодной для цели изобретения, но предпочтительно можно использовать US 6774276 как неотъемлемую часть. Альтернативно, могут применяться другие системы для конверсии свободной воды/сконденсировавшейся воды в газовые гидраты, например, системы, описанные в заявке на патент США 2002/0120172, патенте США №5460728 (или в одной из множества аналогичных заявок), WO 2007/095399, WO 2008/056250, либо можно применить дросселирование для охлаждения потока и осаждения гидратов или другой подходящий способ для достижения потока, нагруженного взвесью частиц гидратов.

По сравнению с US 6774276, настоящее изобретение вводит дополнительный новый изобретательский аспект, а именно - действие точки росы воды, которое имеет место вследствие присутствия солей в водной фазе. В дополнение к понижению точки росы воды (и регулированию, тем самым, гидратообразования), новизна настоящего изобретения обусловливается и другими полезными воздействиями солесодержащей воды. Как описано во временной заявке США 61/312 790, присутствие соли или добавление соли (либо другого термодинамического ингибитора гидратообразования, такого как, например, метанол или гликоль) помогает регулировать процесс гидратообразования путем поддержания локальных условий как можно ближе к термодинамическому равновесию. Сама по себе соль помогает также контролировать и лимитировать размер частиц гидратов и способствует устранению связанной не прореагировавшей воды, которая в противном случае привела бы к образованию отложений и риску агломерации.

По сравнению с системами впрыска/адсорбции и регенерации гликолей предшествующего уровня техники, настоящее изобретение значительно упрощает решение проблемы за счет того, что сепаратор первой ступени имеет более простую конструкцию, поскольку низовая система в данном случае намного менее чувствительна к содержимому потока скважинной продукции. Сепаратор первой ступени согласно изобретению необходим только для удаления основной массы свободной, сконденсировавшейся воды и служит в качестве нагревательной емкости для генерируемых газовых гидратов, устраняя потребность в предварительном охлаждении, благоприятствующем конденсации.

В настоящем изобретении условия для конденсации воды на газовых гидратах создаются на более поздних стадиях способа, благодаря намного более высокой эффективности 'удаления' воды по сравнению с большинством сепараторов первой ступени. В системах с соленой водой настоящее изобретение также обеспечивает дополнительную степень защиты за счет понижения точки росы воды до уровня, намного ниже рабочих температур, поскольку в присутствии солевых растворов конденсация воды усиливается. Указанное упрощение означает также, что настоящее изобретение по сравнению с гликолевыми системами представляет собой энергетически выигрышную технологию при реализации как на берегу, так и в открытом море.

Возможность пропускания потока скважинной продукции при высоком давлении через систему настоящего изобретения также означает экономию энергозатрат по сравнению с зачастую высокими потребностями традиционной технологии в рекомпрессии. К тому же снижение веса (вследствие облегчения конструкции) морских объектов обустройства (например, за счет исключения системы регенерации гликолей) имеет важное значение и может стать возможным только благодаря настоящему изобретению.

Краткое описание чертежей

Примеры вариантов осуществления изобретения описаны ниже со ссылкой на следующие чертежи, из которых:

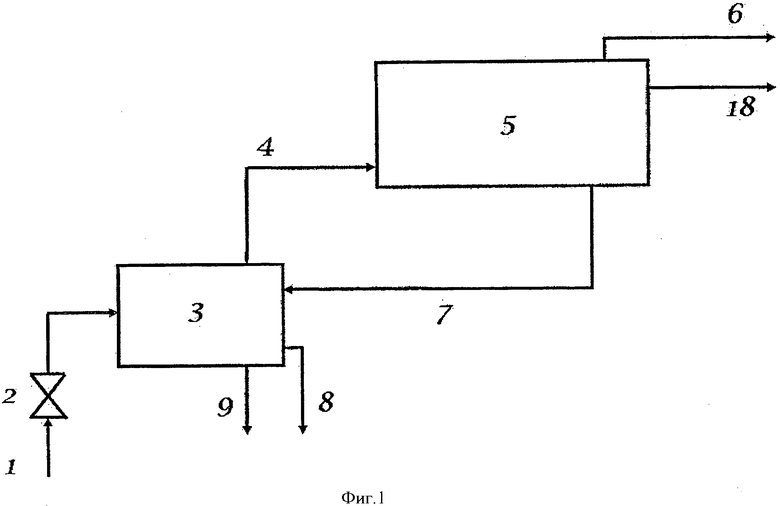

фиг.1 является схематическим изображением системы обработки и транспорта продукции углеводородов, содержащей воду, согласно одному варианту осуществления изобретения;

фиг.2 является схематическим изображением другого варианта осуществления изобретения;

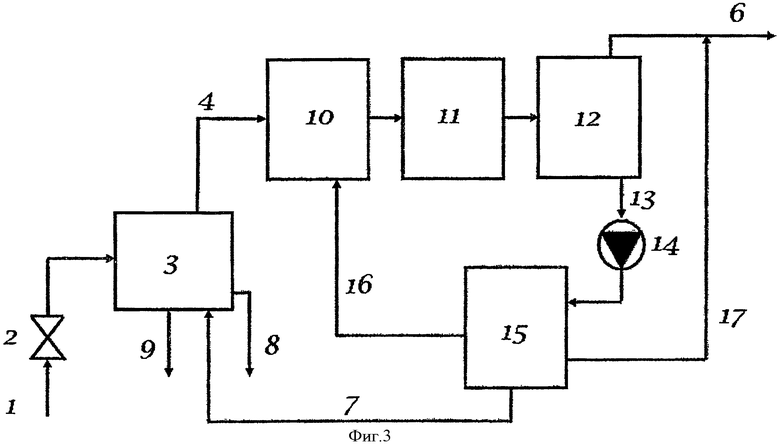

фиг.3 является схематическим изображением еще одного варианта осуществления изобретения и

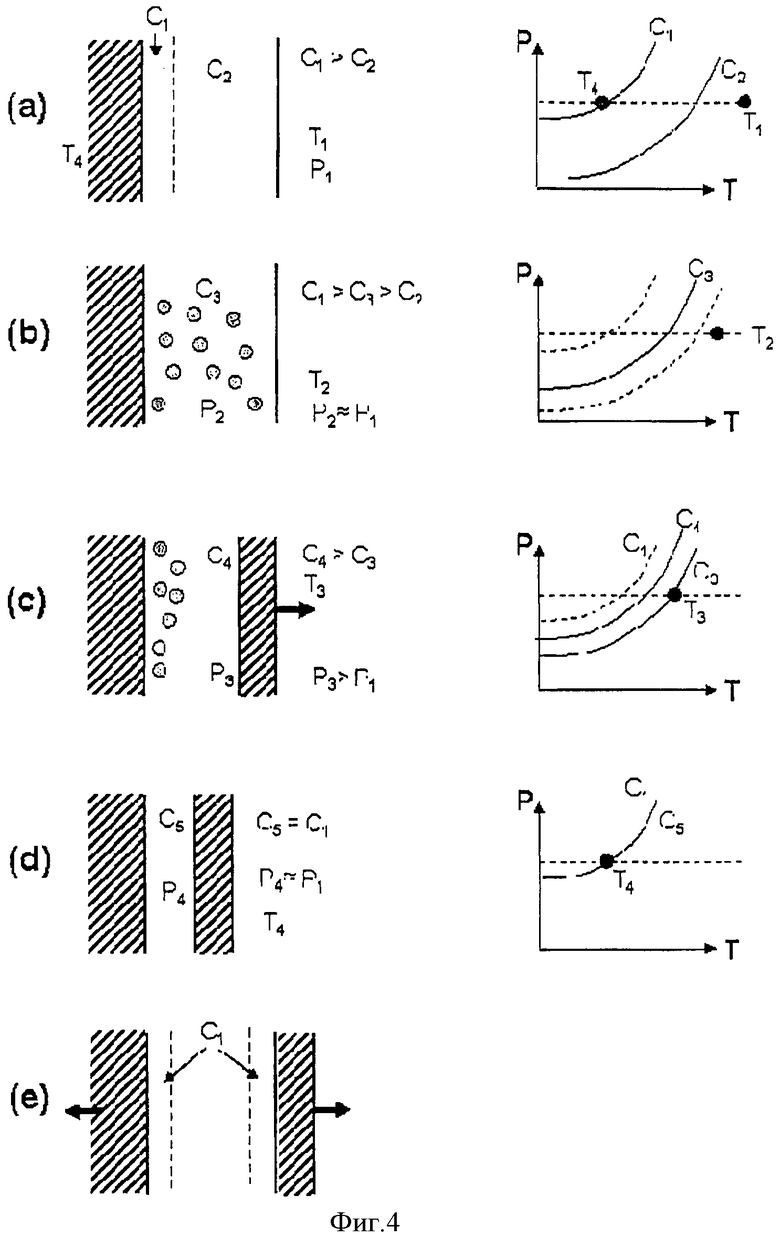

фиг.4 является схематическим изображением действия солей на образование гидратов в системе настоящего изобретения.

Осуществление изобретения

Одни и те же цифровые обозначения используются для одинаковых или соответствующих друг другу элементов на всех чертежах.

Согласно фиг.1, поток жидких углеводородов (продукция буровой скважины) и воды (1) вводится в первый сепаратор (3) вместе с жидкостным потоком (7), содержащим газовые гидраты и конденсат/нефть. В сепараторе (3) температура является достаточно высокой (20°СГили выше) для плавления всех поступающих гидратов в свободную воду. В сепараторе (3) большая часть свободной воды (более 99%) отделяется от потока скважинной продукции (1). Одновременно в сепараторе (3) происходит плавление гидратов в жидкостном потоке (7) с образованием свободной воды и газа/конденсата/нефти. Оставшаяся часть потока скважинной продукции (1) и жидкостный поток (7), который представляет собой газ/конденсат/нефть, отводятся (4) из сепаратора (3) и вводятся в систему (5). Конденсат/нефть может также отводиться (8) из сепаратора (3) и храниться в районе месторождения, транспортироваться судном или по отдельному трубопроводу либо смешиваться с жидкостным потоком (18), содержащим конденсат/нефть из системы (5). Сепаратор (3) может быть любым типом сепаратора.

В системе (5), которая может быть любой системой, пригодной для цели изобретения, жидкостный поток (4) охлаждается с целью инициирования конверсии свободной или сконденсировавшейся воды в жидкостном потоке (4) в газовые гидраты. Полученный в системе (5) жидкостный поток после обработки сепарируется на сухой, в основном, газ (6) (с точкой росы по воде ниже окружающих условий), фазу конденсат/нефть (18) (месторождения конденсата/нефти) и жидкую взвешенную фазу (7), состоящую из углеводородной жидкости и газовых гидратов. Жидкостные потоки (6) и (18) можно объединить в один жидкостный поток.

Указанный поток (1) жидких углеводородов (газ/конденсат/нефть) обычно поступает из одной или более пробуренных скважин и является относительно теплым и находится под давлением. Иногда может быть выгодным снизить давление и температуру потока (1) путем пропускания его через дроссельный вентиль (2) перед введением указанного потока в сепаратор (3). Дроссельный вентиль (2) может быть любым типом дросселя.

Поток (9), отсепарированный в первом сепараторе (3) и состоящий главным образом из воды потока скважинной продукции (1) и из расплавленных гидратов в жидкой взвешенной фазе (7), может повторно закачиваться в резервуар или он может подвергаться обработке для сброса давления, очистке от углеводородов и выбросу в окружающую среду либо может использоваться для другой подходящей цели.

В некоторых вариантах осуществления изобретения может быть выгодным добавление в систему (5) соленой воды для ускорения снижения точки росы воды в сухом газе (6), отделенном из системы (5). Действие соленой воды более подробно обсуждается ниже.

Согласно фиг.2, в представленном на ней варианте осуществления изобретения поток скважинной продукции (1) с газового месторождения поступает в первый сепаратор (3). Первый сепаратор имеет температуру, выше равновесной температуры гидратообразования для жидкостного потока. Второй жидкостный поток (7), содержащий частицы газовых гидратов и конденсат, также вводится в сепаратор (3). В первом сепараторе (3) жидкий конденсат и свободная вода отделяются от потока скважинной продукции (1). Одновременно гидраты во втором жидкостном потоке (7) плавятся с образованием свободной воды и газа в первом сепараторе (3). Оставшаяся часть потока продукции, представляющая собой газовую фазу, отводится (4) и вводится в систему (5). В системе (5) свободная вода в потоке газовой фазы (4) или сконденсировавшаяся в системе (5) вода превращается в газовые гидраты перед возвращением в сепаратор (3) в качестве второго жидкостного потока (7). Конденсат в потоке газовой фазы (4) или конденсат, образовавшийся в системе (5), также возвращается в сепаратор (3) как второй жидкостный поток (7). Конденсат отводится (8) из сепаратора (3) и хранится на территории месторождения, транспортируется судном или по отдельному трубопроводу либо смешивается с жидкостным потоком (6), содержащим сухой газ из системы (5). Вода отводится из сепаратора (3) через выходной патрубок (9) и либо поступает на обработку, либо повторно закачивается в резервуар.

В системе (5), которая может представлять собой любую систему, пригодную для цели изобретения, текучий поток газовой фазы (4) охлаждается с целью инициирования конверсии свободной или сконденсировавшейся воды из текучего потока газовой фазы (4) в газовые гидраты. Пары углеводородов в (4) также могут конденсироваться в жидкость в этом способе. Затем образовавшийся в системе (5) жидкостный поток после обработки разделяется в системе (5) на сухой, в основном, газ (6) (с точкой росы по воде ниже окружающих условий) и жидкую взвешенную фазу (7), состоящую из углеводородной жидкости и газовых гидратов. В среднем из системы (5) в сепаратор (3) в виде второго жидкостного потока (7) (жидкая взвешенная фаза) возвращаются равные количества (за исключением остаточного пара в (6)) воды (в форме гидратов и воды) и конденсата, добавленного в систему (5) в составе жидкостного потока (4). В сепараторе (3) гидраты плавятся под действием температурного уровня в жидкую воду и свободный газ.

Поток скважинной продукции (1) в большинстве случаев поступает из одной или более буровых скважин и является относительно теплым и находится под давлением. Может быть выгодным обеспечить пониженное давление и в то же время некоторое охлаждение потока скважинной продукции за счет пропускания его через расширительный клапан (2) перед введением указанного потока в сепаратор (3).

Поток (9), отсепарированный из первого сепаратора (3) и состоящий главным образом из воды потока скважинной продукции (1) и из расплавленных гидратов в жидкой взвешенной фазе (7), может повторно закачиваться в резервуар; он может подвергаться обработке для сброса давления, очистке от углеводородов и выбросу в окружающую среду либо может использоваться для другой подходящей цели.

В некоторых вариантах осуществления изобретения может быть выгодным добавление соленой воды в систему (5) с целью ускорения снижения точки росы по воде в сухом газе (6), отводимом из системы (5). Действие соленой воды объясняется ниже.

Согласно фиг.3, в представленном на ней варианте осуществления изобретения поток жидких углеводородов и воды (1) вводится в первый сепаратор (3) вместе с жидкостным потоком (7), содержащим газовые гидраты и конденсат. В сепараторе (3) температура достаточно высокая для расплавления всех поступающих гидратов до свободной воды. Если же температура потока (1) слишком низкая для этой цели, то к сепаратору (3) может подводиться тепло любым известным способом. Сепаратор (3) может быть любым типом сепаратора.

Указанный поток (1) жидких углеводородов обычно происходит из одной или более буровых скважин и является относительно теплым и находится под давлением. Может быть выгодным обеспечить снижение давления и температуры потока скважинной продукции (1) путем пропускания этого потока через дроссельный вентиль (2) перед введением указанного потока в сепаратор (3). Дроссельный вентиль (2) может быть любым типом дросселя.

Газовая фаза (4) из сепаратора (3) обычно содержит пары углеводородов и водяной пар. Газовая фаза (4) подается в систему (5), которая в варианте осуществления на фиг.3 изображена в виде реакторной системы с замкнутым контуром обратной связи (10, 11, 12, 13, 14, 16), как описано в патенте США №6774276, содержание которого в полном объеме включено в настоящую заявку в виде ссылки. На фиг.3 текучий поток газовой фазы (4) закачивается в реактор (10), где он смешивается с холодной (температура ниже температуры плавления газовых гидратов) жидкостью (16) из сепаратора (15). Указанная холодная жидкость (16) из сепаратора (15) содержит частицы сухих гидратов.

Водяной пар и более тяжелые углеводородные компоненты, которые присутствуют в газовой фазе (4), конденсируются при охлаждении в реакторе (10). Как описано в патенте США №6774276, эта вода увлажняет гидраты (16) из сепаратора (15) в реакторе (10) и в охладителе (11). В реакторе (10) и охладителе (11) вода, увлажняющая гидраты, превращается в гидраты. Образовавшиеся новые гидраты соответственно растут на частицах гидратов из сепаратора (15) и также образуют новые частицы гидратов при разрушении крупных частиц гидратов. Образование новых затравочных гидратов может происходить также в реакторе (10) и охладителе (11).

Жидкостный поток (4) может смешиваться со взвесью жидкости и частиц газовых гидратов (16) в реакторе (10) различными путями, включая барботирование жидкой взвеси в барботажной колонне, или с использованием подходящих механических или других перемешивающих средств.

Для образования гидратов требуется неполное охлаждение (фактическая температура ниже равновесной температуры гидратообразования) указанного потока (обычно ниже 20°C). Неполное охлаждение для образования гидратов в реакторе (10) достигается добавлением холодной жидкости из сепаратора (15) и из охладителя (11).

На дне океана или в арктических условиях либо в другой низкотемпературной окружающей среде указанный реактор (10) и указанный охладитель (11) могут представлять собой трубопровод без теплоизоляции. Охладитель (11) также может быть любым типом охладителя, который может также составлять неотъемлемую часть реактора (10).

В сепараторе (12) сухой газ отделяется от жидкостного потока из реактора/охладителя (10), (11) и направляется на последующую обработку и/или транспорт, например, по трубопроводу (6) для откачки на центральную платформу или на берег. Температура в сепараторе (6) может быть близка к или несколько выше (обычно от 0,5°C до 5°C в зависимости от общего давления) минимальной температуры (обычно от -2°C до 4°C) в отгрузочном трубопроводе (6), поскольку из литературы известно, что парциальное давление водяного пара на гидраты ниже, чем на поверхности раздела вода/лед. Сепаратор (12) может быть любым типом сепаратора.

Остаточная жидкость из сепаратора (12) рециркулирует через линию (13) с помощью насоса (14) в сепаратор (15). Насос (14) может быть любым типом насоса, пригодным для перекачивания частиц гидратов. Насос может размещаться также перед сепаратором (12). Один или более насосов или компрессоров могут быть также размещены в системе между (3) и (17).

В сепараторе (15) избыточные гидраты и углеводородный конденсат, которые не требуется смешивать с (4), отделяются от жидкой фазы и по трубопроводу (7) подаются (как жидкая взвешенная фаза) в сепаратор (3). В линию (7) можно включить дополнительный насос. Остаточные количества от общего количества частиц гидратов и остаточная жидкость из сепаратора (15) рециркулируют через линию (16) в реактор (10). В линии (16) может быть предусмотрен дополнительный охладитель. Избыток углеводородных жидкостей также может откачиваться из сепаратора (15) в трубопровод (6) через линию (17). Сепаратор (15) может быть любым типом сепаратора и может включать устройства для концентрирования частиц гидратов из жидкостного потока (13) в жидкой взвешенной фазе жидкостного потока (7). Сепараторы (12) и (15) могут быть объединены в один сепаратор.

Третий сепаратор (15) с потоками (7) и (16) в качестве шлама может быть сконструирован таким образом, чтобы обеспечивать прохождение большей части (обычно свыше 80 объемных %) потока (13) в линию (16). Концентрация частиц гидратов в потоках (7) и (16) может быть одинаковой или может быть преднамеренно сделана разной за счет различной конструкции сепараторов в зависимости от обрабатываемой системы. Сепаратор (15) может также включать выходной патрубок (17) для углеводородной жидкости. Углеводородная жидкость (17) может также содержать избыточные частицы газовых гидратов, которые могут смешиваться с потоком сухого газа (6) для транспорта.

В сепараторе (3) частицы гидратов из жидкостного потока (7) от сепаратора (15) плавятся с образованием воды и газовых компонентов, если температура в сепараторе выше равновесной температуры гидратообразования (обычно выше 20°С). Процесс плавления гидратов снижает температуру жидкости в жидкостном потоке (1).

Вода из сепаратора (3) направляется в линию (9), в которой она может закачиваться в резервуар или подвергаться обработке для сброса давления, очистке и выбросу в окружающую среду.

Углеводородная жидкость может отводиться из сепаратора (3) и направляться в. линию (8), в которой она может подвергаться обработке для сброса давления и последующему хранению либо охлаждаться и откачиваться по трубопроводу (6).

Жидкая текучая фаза в замкнутом контуре от реактора (10) до линии (16) может происходить из сконденсировавшихся жидких углеводородов жидкостного потока (1) или любой другой жидкости, пригодной для способа.

В указанный контур ((10)-(16)) может добавляться соленая вода с тем, чтобы дополнительно понизить парциальное давление водяного пара (точка росы воды) на гидраты во втором сепараторе (12). Эффект от образования гидратов из водной фазы и увеличения, тем самым, концентрации соли в потоке углеводородной жидкости заключается в ускорении воздействия, которое снижает точку росы воды. Снижение точки росы затрудняет осаждение гидратов в местах, расположенных ниже по ходу процесса, создавая, тем самым, лучшую защиту от пониженных температур и возможной конденсации воды в каком-либо месте системы. Добавление соли также может выгодно влиять на регулирование размера (малый) и площади поверхности (большая) частиц. Соль (или другие термодинамические ингибиторы) в системе оказывает специфическое действие, которое можно контролировать для достижения определенных результатов, как описано ниже.

Соль или соленая вода может добавляться в системы без соли или с концентрациями соли ниже 3 объемных % в потоке жидких углеводородов с целью регулирования количества образующихся (посредством термодинамического ингибирования) гидратов, а также с целью удостовериться, что процесс роста кристаллов всегда имеет место при или вблизи равновесия гидратов (каждая частица находится по месту в локальном равновесии с ее непосредственным окружением). Это гарантирует создание буфера против внезапных изменений (например, если в системе образовалась водяная пробка или что-либо подобное). Что также может достигаться, так это то, что дальнейший рост также будет происходить при или вблизи равновесия, гарантируя, что рост кристаллов будет происходить скорее в виде твердых кристаллов правильной формы, чем в дендритной или других формах, которые могут включать воду и/или склонны к механической агломерации вследствие формы роста. Когда гидраты образуются в соленой воде, то соль вытесняется из кристаллов, и соленость воды увеличивается по мере роста кристаллов. Процесс роста прекращается, как только соленость достигнет концентрации, достаточной для термодинамического ингибирования гидратов. Этот уровень варьирует в зависимости от фактического давления и температурных условий, но хорошо известен и может быть рассчитан в каждом отдельном случае. Таким образом, повышенная соленость воды в начале процесса роста кристаллов (начальная соленость) означает, что рост останавливается на более ранней стадии и с образованием более мелких частиц гидратов, чем в тех случаях, когда начальная соленость сравнительно низкая при прочих равных условиях. Поэтому размеры частиц гидратов можно контролировать подобным образом, т.е. путем регулирования уровня соли. Большее количество соли приводит к более мелким частицам, в то время как меньшее - к более крупным частицам.

Предпочтительно от 5 до 10 весовых процентов соли или соленой воды добавляется в системы без соли для достижения вышеописанного эффекта.

Взвесь гидратов в линии (7) может быть направлена в охладителе в противотоке к жидкостному потоку в линии (4) с тем, чтобы охладить жидкость в линии (4) перед поступлением ее в реактор (10) и расплавить гидраты в линии (7) перед поступлением в сепаратор (3).

Изобретение может размещаться под водой, на платформе или на берегу. Часть изобретения, например, сепараторы (3) и части системы (5) (фиг.3), например, (12) и (15), и насос (14) на фиг.3 могут размещаться на шельфовом месторождении, например, на платформе/судне, в то время как, например, реактор (10) и охладитель (11) на фиг.3 могут быть, например, в форме трубопровода без теплоизоляции на дне моря.

Изобретение может быть применимо к потоку жидких углеводородов (1) любого давления, способному к образованию газовых гидратов.

При желании или необходимости точка росы воды в жидкостном потоке (6) может после сепаратора (12) понижаться далее с помощью любых подходящих средств, известных в уровне техники, например, молекулярных сит.

Например, на газоконденсатном месторождении скважины-спутники могут быть соединены с (10) или (11) без предварительной обработки, ограничиваемой только способностью гидратов к плавлению в сепараторе (3).

Действие соли

Фиг.4 показывает концептуальное представление системы, в которой вода содержит некоторую концентрацию соли или другого термодинамического ингибитора.

На фиг.4(a) показана ситуация сразу после смешивания холодного потока с частицами гидратов и теплого потока со свободной водой. Поверхность гидратов (заштрихована) уже имеет слой воды с концентрацией соли c1 в связи с тем, что соль вытесняется из структуры растущих кристаллов гидратов и, следовательно, ее концентрация в водной фазе возрастает до тех пор, пока не будет достигнуто термодинамическое ингибирование при фактических температуре и давлении на частицу. Поэтому концентрация соли c1 на рециркулируемой частице выше, чем концентрация c2 в поступающей образовавшейся воде. Гидрофильные процессы свидетельствуют о том, что образовавшаяся вода покрывает влажные частицы, и в течение какого-то короткого периода времени будет иметь место концентрация соли в двух слоях на частице при низкой температуре рециркуляции T4, повышенной температуре смешивания T1 и давлении системы P1. В целях сохранения общности авторы изобретения выдвигают предположение, что T1 выше равновесной температуры плавления гидратов при содержании соли C2. Крайняя правая часть фиг.4(a) показывает линии равновесия, соответствующие различным концентрациям соли.

Фиг.4(b) показывает ситуацию на более поздней по времени стадии способа, чем фиг.1 (а), уже после того, как произошло смешивание (вследствие диффузии из-за разных концентраций) в водном слое на поверхности (частицы) гидрата. Концентрация соли c3 лежит между c1 и c2. Температура T2 несколько ниже, чем T1 (общая фаза охлаждается), но все еще достаточно высокая, а это означает, что гидраты при этих условиях будут плавиться. То есть поверхность гидратов начинает плавиться с высвобождением свежей воды и углеводородов (которые могут быть в газообразной или жидкой форме - см. обсуждение ниже). Высвободившиеся фазы будут иметь больший объем, чем расплавленный гидрат, и будут индуцировать расширение объема (которое становится релевантным на следующей стадии - см. также обсуждение ниже). Концентрация соли начнет разбавляться, что приведет к сдвигу кривой локального равновесия вправо в направлении более высоких температур, за счет этого влияние движущих сил на плавление частиц гидратов минимизируется.

На фиг.4(c) показана следующая стадия процесса. Плавление гидрата становится высоко эндотермическим (теплопоглощающим), а это означает, что температура будет быстро падать, позволяя системе достигнуть равновесной температуры T3 - по меньшей мере локально. В этот момент пленка воды перенасыщается прежними (имевшимися) гидратами и, по всей вероятности, также ядрами и/или предшественниками гидратов, уцелевшими в процессе плавления на поверхности. Таким образом, новый рост не требует затравки или сильного переохлаждения и начинается довольно скоро. Наиболее вероятно, что это происходит на поверхности раздела вода-нефть, где наиболее легко преодолевается моментальное истощение прежнего гидрата. Этот рост быстро приводит к окружению частицы гидрата слоем воды. Новая концентрация соли в этом окружающем теперь гидрат слое воды c4 выше, чем c3 (вследствие вытеснения соли из растущего слоя гидратов), и линия равновесия показывает в дальнейшем сдвиг влево. Одним из важных дополнительных факторов в этот момент является то, что давление P3 в замкнутом водно-солевом слое теперь выше, чем рабочее давление P1. Это можно объяснить действием расширения объема плавящейся сердцевины гидрата (как только образуется замкнутый слой, С4 повышается и плавление сердцевины продолжается).

Фиг.4 (d) показывает дальнейшее прогрессирование процесса во времени - термодинамическое и механическое равновесие теперь достигнуто: температура достигла Т4, температура холодной рециркуляции (снаружи трубопровода), образование слоя гидратов и плавление сердцевины прогрессировали до тех пор, пока водный слой не достиг повышенной концентрации соли c5, которая соответствует условию равновесия при T4 и P4 (равном P1) и которая, следовательно, равна c1.

Эта идеализированная ситуация равновесия представлена далее на фиг.4 (е), где авторами изобретения показано, как инертный скользящий слой соленой воды между частицей и наружным слоем ее гидратной оболочки может разрушаться под действием очень небольших усилий сдвига, что приводит к образованию большого количества очень мелких частиц гидратов с собственным слоем воды, имеющим концентрацию соли c1, идентичных, в основном, "первоначальной (оригинальной)" частице на фиг.4(a), за исключением размера. Такой процесс должен дать большое количество очень мелких частиц субмикронного размера или размера в несколько микрон. Авторы изобретения наблюдал это в ходе проведенных ими экспериментов в виде более или менее заметного гидратного "тумана" с частицами за пределами практических наблюдений в оборудовании, использовавшемся до настоящего времени. Такое развитие ситуации облегчается, конечно, силами расширения и изменениями объема, кратко упоминавшимися выше. Наружный гидратный слой может, например, претерпевать изменения объема порядка примерно 16% [Stern et al., Poly crystalline Methane Hydrate: Synthesis from Superheated Ice, and Low-Temperature Mechanical Properties, Energy & Fuels 1998, 12, 201-211] при замораживании в твердый гидрат. Если предшественник углеводородного гидрата происходит из наружной сферической оболочки, то этот процесс может оказывать эффект чистого увеличения в объеме, проявляющийся в растрескивании под действием напряжений и/или в продольном изгибе гидратной оболочки, особенно в случае очень мелких частиц (несколько микрометров в диаметре).

В качестве общего наблюдения в системах с соленой водой авторы изобретения могут подтвердить, что любое плавление понижает (разбавляет) концентрацию соли и обеспечивает, тем самым, зону повышенной стабильности, которая уменьшает движущую силу плавления. Это классическая негативная петля обратной связи, оказывающая угнетающее действие на любое плавление фазы гидратных частиц.

Значительное количество теплоты гидратообразования поддерживает температуру системы очень близкой к равновесной температуре в течение значительного периода времени, что сильно уменьшает движущую силу процесса агломерации. Вследствие этого морфология роста становится более правильной с очень малым риском включения не реагировавшей воды между дендритными кристаллами и др. В случае солесодержащих систем авторами изобретения наблюдались дополнительные эффекты, которые обычно поддерживают локальное равновесие системы гидрат/соленая вода с прогрессированием роста до тех пор, пока не будет достигнуто ингибирование. Это означает, что любое повышение температуры в стабильном слое частиц/воды будет инициировать плавление. Солесодержащие системы будут в состоянии локального равновесия в любой реальной точке температуры/давления на линии начального равновесия системы (которое основано на составе газа/нефти и солености образующейся воды).

В системах жидких углеводородов с включениями воды внутри капель воды, покрывающих гидраты, или между гидратной частицей и наружной гидратной оболочкой единственным путем разрушения гидратных оболочек является добавление в систему свежей или соленой воды. За счет различий в концентрациях соли между добавляемой водой и водой, включенной в гидраты, разность осмотических давлений способна разрушить гидратные оболочки и высвободить заключенную в них воду. В случае сильно концентрированной соленой воды на наружной поверхности гидратной оболочки сила осмотического давления будет направлена изнутри в сторону наружной поверхности оболочки. При пониженной концентрации соли в воде на наружной поверхности гидратной оболочки осмотическое давление будет направлено снаружи вовнутрь. Этот метод может быть единственным методом контроля характеристик гидратов и их поведения в системе жидких углеводородов. Впрыск воды или соли (или обеих) контролируемым способом в правильную точку потока жидких углеводородов, содержащего свободную воду, в процессе охлаждения может разрушить "традиционно" образовавшиеся частицы гидратов (с включениями воды) и дать "правильную" холодную взвесь гидратов с частицами, которые не будут откладываться, например, на стенках трубопроводов или агломерироваться.

Частицы гидратов могут стать плавучими в процессе плавления. Это можно выгодно использовать, например, в процессах сепарации на надводных обрабатывающих сооружениях, например, на платформе или береговом терминале трубопроводов. Взамен приложения достаточного количества теплоты для плавления всех гидратов в жидкостном потоке перед стандартной технологией сепарации гидраты в жидкостном потоке можно частично расплавить, добавив теплую воду, что заставит частицы всплыть на поверхность жидкой фазы. Здесь частицы гидратов можно снять или каким-либо другим механическим способом отделить из общей массы жидкости. Добавляемая вода может также содержать магнитные частицы, которые после их адсорбции на плавящихся частицах гидратов можно отделить от жидкой фазы с использованием магнита. В дополнение к достигаемому при этом эффекту флотации то же самое действие может использоваться и как вспомогательное средство флокуляции, заставляющее частицы склеиваться друг с другом за счет образования водных мостиков. Если эффект плавучести частично расплавленных гидратов отрицательный (что зависит от компонентов, образующих гидрат), то частицы гидратов и свободная вода будут оседать на дно жидкой фазы, где их можно снять или удалить любой удобной процедурой. Соленость впрыскиваемой воды можно регулировать с целью достижения различных скоростей плавления (и плавучести) частиц гидратов, обеспечивая, тем самым, контроль способа. Этот способ сепарации может также выполняться на частично расплавленных частицах гидратов путем повышения температуры жидкостного потока, понижения давления системы или с помощью любого другого подходящего средства.

Дополнительные возможные варианты осуществления настоящего изобретения могут быть проиллюстрированы нижеприведенными примерами. Но эти примеры не исчерпывают весь перечень возможных вариантов осуществления, а приводятся здесь лишь в качестве информационных примеров и ни в коем случае не должны рассматриваться как ограничивающие будущие или альтернативные варианты.

Пример 1. Производство газа из шельфового месторождения с рабочей платформой или судном (либо производство газа из берегового месторождения в холодном регионе).

Осуществление настоящего изобретения может включать следующие стадии.

- Продукция газа при необходимости дросселируется до подходящего давления.

- Газ и любая жидкость сначала пропускается через теплый (обычно выше 20°C) сепаратор (который также используется для плавления избыточных гидратов с более поздних стадий способа).

- Газ (4) и конденсат (8) из теплого сепаратора (3) поступают в точку смешения (10) (фиг.3), где они встречаются с холодной (обычно от -2 до 8°C) взвесью газовых гидратов (16) из холодного сепаратора (15).

- Смесь течет по трубопроводу (11), в котором используется теплообмен с холодной наружной водой (или воздухом) в качестве агента охлаждения.

- Там, где это возможно, скважины-спутники могут соединяться с потоком (11) посредством укороченных или удлиненных надставок (или хвостовиков) или, альтернативно, могут подводиться в теплый сепаратор (3) в качестве дополнительного потока продукции (прямо из скважины-спутника на платформу).

- Линия (11), в которой жидкостные потоки охлаждаются, а гидраты осаждаются, заканчивается в холодном сепараторе (12) на платформе с охлажденной надлежащим образом смесью (обычно примерно от -2°C до 8°C), в которой произошло осаждение воды в виде газовых гидратов (или вода сконцентрировалась до более высокой степени солености в соответствии с условиями равновесия гидратообразования).

- Газ, выходящий (6) из холодного сепаратора (12), состоит из охлажденного газа, достаточно сухого для прямой откачки с платформы (вода удаляется в гидраты и точка росы воды еще больше понижается (в зависимости от состава газа, давления и температуры) вследствие присутствия остаточной воды с высокой степенью солености (в соответствии с условиями равновесия гидратообразования) в контуре (11) и холодном сепараторе (12)).

- Соленая вода может при необходимости добавляться в виде пластовой воды из теплого сепаратора (3), достаточно очищенной морской воды или путем прямого впрыска соли для достижения предпочтительно снижения точки росы воды и/или обеспечения частиц более мелких размеров и с большей площадью поверхности во избежание включений воды.

- Избыточный конденсат (17) из холодного сепаратора (15) может также транспортироваться вместе с газом в отгрузочный трубопровод (6). Он может содержать небольшую (менее 5 объемных %) фракцию частиц гидратов, но не настолько большую, чтобы она могла существенно повлиять на режим потока.

- Профиль потока в отгрузочном трубопроводе (6) можно при необходимости регулировать таким образом, чтобы минимизировать потенциальные возможности для отложения и разрастания частиц гидратов, например, за счет создания кольцевого потока.

- Взвесь гидратов из холодного сепаратора (15) перекачивается насосом в вышеупомянутую точку смешения (10), в которой она встречается с потоком газа (4)/конденсата (8) из теплого сепаратора (3) и инициирует контур охлаждения потока (11).

- Концентрированная (обычно свыше 10 объемных %) взвесь гидратов из холодного сепаратора (15) может подаваться насосом в теплый сепаратор (3) для плавления с высвобождением газа, конденсата и воды. (Может быть выгодным дополнительное концентрирование взвеси, например, в циклоне перед впрыском ее в теплый сепаратор (3)).

- Вода, отделенная в теплом сепараторе (3), содержит минимальное количество углеводородов и, по всей вероятности, может повторно впрыскиваться прямо в резервуар с пластовой водой или сбрасываться в море после необходимой очистки.

Пример 2. Производство газа с подводного сооружения.

Для большинства целей в настоящем варианте осуществления изобретения обрабатываемый поток аналогичен потоку, описанному выше в примере 1. Главное их различие состоит в том, что все оборудование перемещается под водой до центрального местоположения, в котором сосредоточены скважины, продукция которых наиболее богата газом и пластовой водой, что позволяет получить достаточное количество теплоты для применения на стадии плавления избыточной взвеси гидратов в теплом сепараторе (3). Остальные производственные скважины (с меньшим количеством газа, с меньшим количеством пластовой воды) могут быть просто фазированы в контур охлаждения (11) с помощью укороченных или удлиненных надставок (или хвостовиков).

Пример 3. Производство нефти с подводного сооружения или платформы с возможностью обработки как под водой, так и на берегу.

Осуществление данного варианта настоящего изобретения идентично во многих отношениях вышеописанному и может включать, но, не ограничиваясь этим, следующие стадии.

- Поток продукции (1), содержащий нефть, газ, воду и/или конденсат, дросселируется (2), в случае необходимости, до подходящего давления.

- Жидкостный поток сначала проходит через теплый (обычно выше 20°C) сепаратор (3) (который также используется для плавления избыточных гидратов с последних стадий способа).

- Жидкие углеводороды (8) и газ (4) (содержащий водяной пар) из теплого сепаратора (3) поступают в точку смешения (10) (фиг.3), где они встречаются с холодной (обычно от -2°C до 8°C) взвесью газовых гидратов (16) из холодного сепаратора (15).

- Смесь течет по трубопроводу (11), который использует теплообмен с холодной наружной водой (или воздухом) в качестве агента охлаждения.

- Там, где это возможно, скважины-спутники могут соединяться с потоком (11) посредством укороченных или удлиненных надставок (или хвостовиков) или, альтернативно, могут подводиться в теплый сепаратор (3) в виде дополнительного потока продукции (прямо из скважины-спутника на платформу).

- Линия (11), в которой жидкости охлаждаются, а гидраты осаждаются, заканчивается в холодном сепараторе (12) на платформе (или, альтернативно, под водой) с охлажденной надлежащим образом смесью (обычно примерно от -2°C до 8°C), в которой образовался осадок в виде газовых гидратов в воде (или вода была сконцентрирована до более высокой степени солености в соответствии с условиями равновесия гидратообразования).

- Газ, выходящий (6) из холодного сепаратора (12), состоит из охлажденного газа, достаточно сухого для прямой откачки, как в вышеописанных примерах. Альтернативно, газ может быть направлен в факел или каким-либо другим образом утилизирован.

- Нефть и конденсат (17) из холодного сепаратора (15) могут транспортироваться в отгрузочный трубопровод (6). Они могут содержать небольшую (менее 5 объемных %) фракцию частиц гидратов, но не настолько большую, чтобы она могла существенно повлиять на режим потока. Сухой газ (6) может комбинироваться с этим потоком, если это желательно.

- Взвесь гидратов (16) из холодного сепаратора (15) перекачивается насосом в вышеупомянутую точку смешения (10), где она встречается с потоком нефти/конденсата (8) и газа (4) из теплого сепаратора (3) и инициирует контур охлаждения потока (11).

- Концентрированная (обычно выше 10 объемных %) взвесь гидратов из холодного сепаратора (15) может перекачиваться насосом в теплый сепаратор (3) для плавления с высвобождением нефти, газа и воды. Она может концентрироваться с помощью дополнительного средства (например, циклона) в целях минимизации возврата углеводородной жидкости. Поэтому холодный сепаратор (15) выгодно размещать в тесной физической близости с теплым сепаратором (3).

Вода, отделенная в теплом сепараторе (3), которая представляет собой большую массу воды в системе, будет содержать минимальные количества углеводородов и, по всей вероятности, может повторно впрыскиваться прямо в резервуар с пластовой водой или сбрасываться в море после необходимой очистки.

Ряд других комбинаций или модификаций аспектов настоящего изобретения будет очевиден специалистам, квалифицированным в данной области техники, и охватывается масштабом настоящего изобретения, который определяется нижеследующей формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ СМЕСИ ПЛАСТОВОГО ГАЗА | 2023 |

|

RU2821408C1 |

| СПОСОБ ОПТИМИЗАЦИИ ПРОЦЕССА ПОДГОТОВКИ ТОВАРНОГО КОНДЕНСАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2765440C1 |

| СПОСОБ ПОЛУЧЕНИЯ КСЕНОНОВОГО КОНЦЕНТРАТА ИЗ ПРИРОДНОГО ГОРЮЧЕГО ГАЗА, ПРОДУКТОВ ЕГО ПЕРЕРАБОТКИ, ВКЛЮЧАЯ ТЕХНОГЕННЫЕ ОТХОДЯЩИЕ ГАЗЫ, И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2010 |

|

RU2466086C2 |

| СПОСОБ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ГАЗОВ ПРОДУВКИ СКВАЖИН, ВЫХОДЯЩИХ ИЗ БУРЕНИЯ НА МЕСТОРОЖДЕНИЯХ СЕРНИСТЫХ ГАЗОВ | 2017 |

|

RU2701014C1 |

| Гидродинамический сепаратор жидкости с возможностью пропускания средств очистки и диагностики (СОД) | 2023 |

|

RU2807372C1 |

| СПОСОБ ТРАНСПОРТИРОВКИ ТЕКУЧИХ СРЕД, ТЕПЛОВОЙ НАСОС И РАБОЧАЯ ТЕКУЧАЯ СРЕДА ДЛЯ ТЕПЛОВОГО НАСОСА | 2005 |

|

RU2417338C2 |

| Установка для измерения дебита продукции газоконденсатных скважин | 2017 |

|

RU2655866C1 |

| СПОСОБ ОЧИСТКИ ГЛИКОЛЕВОГО РАСТВОРА | 1994 |

|

RU2128640C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ИНГИБИТОРА ОБРАЗОВАНИЯ ГИДРАТОВ | 2010 |

|

RU2508308C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЪЕДИНЕННОГО ГАЗООБРАЗНОГО УГЛЕВОДОРОДНОГО ПОТОКА И ЖИДКИХ УГЛЕВОДОРОДНЫХ ПОТОКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2509208C2 |

Изобретение относится к способу обработки потока жидких углеводородов, содержащего воду, в котором поток жидких углеводородов вводится в первый сепаратор, отделяющий по меньшей мере свободную воду из указанного потока жидких углеводородов. Оставшаяся часть указанного потока жидких углеводородов вводится в систему, превращающую в газовые гидраты свободную/сконденсировавшуюся воду в потоке жидких углеводородов в указанной системе и обеспечивающую по меньшей мере первый жидкостный поток и второй жидкостный поток, в котором указанный первый жидкостный поток является жидкой фазой, содержащей газовые гидраты, причем указанный первый жидкостный поток рециркулирует в первый сепаратор, и в котором второй жидкостный поток имеет содержание сухого газа и/или конденсата/нефти. Изобретение также касается системы для обработки содержащего воду потока жидких углеводородов. Технический результат - эффективное удаление воды из потока скважинной продукции. 2 н. и 37 з.п. ф-лы, 4 ил., 3 пр.

1. Способ обработки потока (1) жидких углеводородов, содержащего воду, в котором указанный поток жидких углеводородов является потоком продукции из по меньшей мере одной буровой скважины и который предусматривает:

- введение потока продукции и жидкой фазы (7), содержащей газовые гидраты, в первый сепаратор (3), имеющий температуру выше 20°C, для плавления газовых гидратов в свободную воду,

- отделение большей части (9) свободной воды из указанного потока продукции и жидкой фазы (7) в сепараторе (3), в котором оставшуюся часть потока (4) жидких углеводородов от общего потока (1) продукции и жидкую фазу (7) отводят из сепаратора (3) и вводят в систему (5) конверсии,

- превращение в системе (5) конверсии свободной/сконденсировавшейся воды в оставшейся части потока (4) жидких углеводородов в газовые гидраты и последующее разделение полученного жидкостного потока из системы (5) конверсии на по меньшей мере первый жидкостный поток и второй жидкостный поток, в котором указанный первый жидкостный поток (7) представляет собой жидкую фазу, содержащую газовые гидраты, причем указанный первый жидкостный поток рециркулирует в первый сепаратор (3) для создания жидкой фазы, содержащей газовые гидраты, и в котором второй жидкостный поток (6, 18), имеющий содержание сухого газа и/или конденсата/нефти, направляют для транспорта в трубопровод.

2. Способ по п.1, в котором указанный поток продукции представляет собой поток продукции с газового месторождения.

3. Способ по п.1, в котором указанный поток продукции представляет собой поток продукции с газового месторождения и в котором сепарация в первом сепараторе включает отделение свободной воды и жидкого конденсата из указанного потока продукции и введение газовой фазы в систему конверсии.

4. Способ по п.1, в котором указанный первый жидкостный поток содержит частицы газовых гидратов и конденсат/нефть.

5. Способ по п.1, включающий плавление газовых гидратов в указанном рециркулируемом первом жидкостном потоке до свободной воды и/или свободного газа/конденсата/нефти в первом сепараторе (3).

6. Способ по п.1, включающий подведение тепла к первому сепаратору (3).

7. Способ по п.1, в котором указанный рециркулируемый первый жидкостный поток используют в качестве встречного потока для охлаждения в противотоке оставшейся части потока жидких углеводородов из первого сепаратора перед введением оставшейся части потока жидких углеводородов в систему (5) конверсии.

8. Способ по п.1, включающий отделение избыточной водной фазы из указанного первого сепаратора (3), причем указанную избыточную водную фазу повторно впрыскивают в резервуар или подвергают обработке для сброса давления, очистке от углеводородов и выбросу в окружающую среду.

9. Способ по п.1, включающий отведение конденсата/нефти из указанного первого сепаратора (3), в котором указанный конденсат/нефть хранят на территории месторождения, транспортируют судном или по отдельному трубопроводу либо смешивают с жидкостным потоком, содержащим конденсат/нефть из указанной системы (5) конверсии.

10. Способ по п.1, включающий отведение сухого газа или обезвоженной нефти/конденсата из указанного первого сепаратора (3), причем указанный сухой газ и/или обезвоженную нефть/конденсат подвергают дальнейшей обработке или направляют в трубопровод для транспорта.

11. Способ по п.1, включающий добавление соли к указанной оставшейся части потока жидких углеводородов с целью снижения парциального давления водяного пара (точки росы воды) на гидраты и регулирования роста указанных гидратов.

12. Способ по п.11, в котором указанная добавляемая соль представляет собой соль пластовой воды из первого сепаратора, морскую воду или напрямую впрыскиваемую соль.

13. Способ по п.1, включающий дальнейшее снижение точки росы воды в указанном втором жидкостном потоке с помощью по меньшей мере одного молекулярного сита.

14. Способ по п.1, в котором после обработки в системе (5) конверсии проводят смешивание оставшейся части потока жидких углеводородов в реакторе (10) с частицами газовых гидратов, введенными в указанный реактор; отходящий из реактора поток углеводородов охлаждают в теплообменнике (11); отходящий из теплообменника поток обрабатывают затем во втором сепараторе (12) с разделением на первый поток (13) и второй поток (6) с последующим отделением третьего потока из указанного первого потока, в котором указанный третий поток (16) рециркулирует в реактор (10) с целью создания в нем частиц газовых гидратов, причем оставшаяся часть (7) первого потока рециркулирует в первый сепаратор (3) в виде жидкой фазы (7), содержащей газовые гидраты.

15. Способ по п.14, в котором жидкую текучую фазу в системе (5) конверсии получают из сконденсировавшихся жидких углеводородов из указанного потока (1) жидких углеводородов или любой другой подходящей жидкости.

16. Способ по п.14, включающий регулирование первой концентрации газовых гидратов в указанном первом потоке и второй концентрации газовых гидратов в указанном третьем потоке.

17. Способ по п.14, в котором указанный первый жидкостный поток имеет первую концентрацию газовых гидратов, а указанный третий поток имеет вторую концентрацию газовых гидратов, причем указанная первая концентрация ниже второй концентрации.

18. Способ по п.17, в котором указанная вторая концентрация газовых гидратов предпочтительно выше 0,5 об.%.

19. Способ по п.1, включающий повышение концентрации соли в указанной оставшейся части потока углеводородов или в указанном третьем рециркулируемом потоке для снижения парциального давления водяного пара (точка росы воды) на гидраты в указанном потоке углеводородов и регулирования роста указанных гидратов.

20. Способ по п.1, включающий поддержание температуры в указанном втором сепараторе близкой к минимальной температуре в отгрузочном трубопроводе для указанного сухого газа и/или конденсата/нефти или несколько выше ее.

21. Система для обработки содержащего воду потока жидких углеводородов, включающая следующие элементы, расположенные по направлению потока и соединенные друг с другом:

средство соединения с источником (1) углеводородной продукции,

первый сепаратор (3), предназначенный для отделения по меньшей мере свободной воды из указанного жидкостного потока,

систему (5) конверсии для превращения свободной/сконденсировавшейся воды в газовые гидраты,

трубопровод (6, 18) для транспорта сухого газа или конденсата/нефти и

дополнительную линию (7) от системы (5) конверсии к первому сепаратору (3), обеспечивающую первый рециркулирующий поток, содержащий газовые гидраты.

22. Система по п.21, содержащая клапан (2) регулирования давления или дроссельный вентиль (2), смонтированный между источником (1) углеводородов и первым сепаратором (3).

23. Система по п.21, в которой первый сепаратор (3) снабжен выходным отверстием (9) для избытка водной фазы.

24. Система по п.21, в которой первый сепаратор (3) снабжен выходным патрубком (8) для конденсата углеводородной жидкости/нефти, причем указанный жидкий конденсат/нефть поступает затем на хранение, транспортировку или смешивание (17) с жидкостным потоком, содержащим сухой газ, в трубопроводе (6).

25. Система по п.21, включающая первый охладитель (4) для охлаждения жидкостного потока перед поступлением его в систему (5) конверсии.

26. Система по п.21, в которой первый рециркулирующий поток (7) создает противоток в указанном первом охладителе (4).

27. Система по п.21, включающая дополнительное устройство для добавления различных химических реагентов в поток углеводородов.

28. Система по п.21, включающая второе дополнительное устройство для добавления соли в жидкостный поток с целью снижения парциального давления водяного пара (точка росы воды) на гидраты и регулирования размера и морфологии частиц гидратов.

29. Система по п.28, в которой указанная соль представляет собой соль пластовой воды из первого сепаратора (3), достаточно очищенную морскую воду или напрямую впрыскиваемую соль.

30. Система по п.21, включающая по меньшей мере одно молекулярное сито в линии (7) жидкостного потока.

31. Система по п.21, в которой система (5) конверсии включает реактор (10), охладитель (11) и второй сепаратор (12), обеспечивающий первый рециркулирующий поток в указанной линии (7).

32. Система по п.31, в которой система конверсии (5) дополнительно включает третий сепаратор (15) в указанной линии (7), разделяющий указанный первый рециркулируемый поток на второй рециркулирующий поток (16), возвращающийся в реактор (10), и оставшуюся часть первого рециркулирующего потока (7), поступающую в первый сепаратор (3).

33. Система по п.32, в которой система конверсии (5) дополнительно снабжена насосным устройством (14) в указанной линии (7) между вторым сепаратором (12) и третьим сепаратором (15).

34. Система по п.32, в которой система (5) конверсии снабжена по меньшей мере одним насосом или компрессором.

35. Система по п.21, которая размещена под водой, на платформе или на берегу.

36. Система по п.33, в которой первый сепаратор (3), второй сепаратор (12), третий сепаратор (15) и насос (14) размещены на платформе или судне.

37. Система по п.31, в которой реактор (10) и охладитель (11) представляют собой трубопровод без теплоизоляции на дне моря.

38. Система по п.21, в которой жидкая текучая фаза в системе (5) конверсии получена из сконденсировавшихся жидких углеводородов из жидкостного потока (1) или любой другой жидкости, пригодной для применения в системе (5) конверсии.

39. Система по п.21, в которой указанный источник углеводородной продукции получен из газового месторождения или месторождения конденсата/нефти и в которой по меньшей мере одна скважина-спутник напрямую соединена с системой (5) конверсии.

| US 5816280 A, 06.10.1998 | |||

| Способ эксплуатации и устройство коксовальных печей | 1926 |

|

SU11112A1 |

| Телефонная трансляция | 1920 |

|

SU2683A1 |

| US 20070054812 A1, 08.03.2007 | |||

| R | |||

| LARSEN ET AL, "CONVERSION OF WATER TO HYDRATE PARTICLES", SPE ANNUAL TECHNICAL CONFERENCE AND EXHIBITION, VOL | |||

| ПРИСПОСОБЛЕНИЕ ПРИ ДВОЙНЫХ ОБРЕЗНЫХ СТАНКАХ ДЛЯ УБОРКИ И СОРТИРОВКИ РЕЕК | 1940 |

|

SU71550A1 |

| EA 200801445 A1, 30.12.2008 | |||

| ДОБЫЧА СВОБОДНОГО ГАЗА КОНВЕРСИЕЙ ГАЗОВОГО ГИДРАТА | 2005 |

|

RU2370642C2 |

Авторы

Даты

2015-06-20—Публикация

2011-03-11—Подача