Изобретение относится к нефтяной и газовой промышленности и может быть использовано на нефтяных, газовых и газоконденсатных месторождениях для разделения смесей жидкости и газа.

Известен способ обработки потока жидких углеводородов, содержащего воду [RU 2553664, опубликовано 06.2015], который включает обработку жидких углеводородов, содержащего воду, в котором указанный поток жидких углеводородов является поток ом продукции из, по меньшей мере, одной буровой скважины, и который предусматривает:

- введение потока продукции и жидкой фазы, содержащей газовые гидраты, в первый сепаратор, имеющий температуру выше 20°С, для плавления газовых гидратов в свободную воду,

- отделение большей части свободной воды из указанного потока продукции и жидкой фазы в сепараторе, в котором оставшуюся часть потока жидких углеводородов от общего потока продукции и жидкую фазу отводят из сепаратора и вводят в систему конверсии,

- превращение в системе конверсии свободной/сконденсировавшейся воды в оставшейся части потока жидких углеводородов в газовые гидраты /и последующее разделение полученного жидкостного потока из системы конверсии на, по меньшей мере, первый жидкостный поток и второй жидкостный поток, в котором указанный первый жидкостный поток представляет собой жидкую фазу, содержащую газовые гидраты, причем указанный первый жидкостный поток рециркулирует в первый сепаратор для создания жидкой фазы, содержащей газовые гидраты, и в котором второй жидкостный поток, имеющий содержание сухого газа и/или конденсата/нефти, направляют для транспорта в трубопровод.

К недостаткам известного способа можно отнести сложность осуществления процесса, а также невозможность максимально точного определения воды и водометанольного раствора в товарном газовом конденсате.

Известен более совершенный способ оптимизации процесса подготовки товарного конденсата, см. патент РФ [RU 2765440, МПК F17D 3/14, B01D 53/00, опубликовано 31.01.2022], взятый в качестве ближайшего аналога (прототип), осуществляемый в установке, характеризующийся тем, что выветриватель и, по меньшей мере, одну буферную емкость указанной установки переводят в режим трехфазного разделения жидкости, в разделителе жидкости первой ступени проводят корректировку рабочего интервала регулирования по уровню нестабильного газового конденсата и водометанольного раствора путем понижения уровня контакта фаз: газ выветривания - газовый конденсат и газовый конденсат - водометанольный раствор до минимально возможного значения, осуществляют периодический контроль эффективности работы оборудования путем отбора проб жидкой фазы с нижней части разделителя жидкости первой ступени, выветривателя и указанной буферной емкости.

К недостаткам прототипа можно отнести попадание воды в поток товарного конденсата в процессе подготовки природного газа и газового конденсата к последующей транспортировке.

Техническим результатом предполагаемого изобретения является устранение недостатков прототипа, в частности повышение эффективности разделения и полного отделения друг от друга компонентов смеси (газа, конденсата, воды).

Поставленный технический результат достигается использованием сочетания известных, общих с прототипом признаков, включающих последовательное трехступенчатое сепарирование смеси потока газа и жидкости с отделением жидкости, постепенное понижение температуры потока при помощи теплообменников и эжектора, разделение жидкости на конденсат и воду, дегазацию конденсата при помощи буферной емкости, отвод газа, конденсата и воды и новых признаков, заключающихся в том, /что дегазацию конденсата и разделение жидкости на конденсат и воду осуществляют тремя этапами, для чего буферную емкость по длине при помощи двух успокоительных перегородок разделяют на три секции. На первом этапе смесь пластового газа и жидкости в первую секцию подают ко дну емкости при помощи трубопровода распределительного устройства, смонтированного в левой части секции, слива смеси на поверхность жидкости у торца емкости и разбрызгиванием сверху. При помощи перегородок выравнивают скорости движения газа и жидкости во второй секции, формируя стабильную поверхность контакта газа и жидкости. Далее потоки жидкости пропускают через вторую успокоительную перегородку, и смонтированный на входе в третью секцию блок успокоительных насадок, где осуществляют окончательное отделение газа, конденсата и воды друг от друга, после чего газ выводят из емкости при помощи эжектора, который повышает давление его потока, и направляют в третью ступень сепарации, при этом в буферной емкости уровень жидкости поддерживают равным 46-54% объема емкости. Конденсат сливают при помощи сливного стакана высотой 330-380 мм от дна емкости, воду сливают при помощи желоба, имеющего прямоугольное сечение, смонтированного на дне буферной емкости.

Новизной предложенного способа является осуществление дегазации конденсата тремя этапами, для чего буферную емкость по длине при помощи двух успокоительных перегородок разделяют на три секции, на первом этапе смесь пластового газа и жидкости в первую секцию при помощи распределительного устройства подают ко дну буферной емкости, при помощи перегородок, выравнивают скорости движения газа и жидкости во второй секции, формируя стабильную поверхность контакта газа и жидкости, далее потоки жидкости пропускают через вторую успокоительную перегородку и смонтированный на входе в третью секцию блок успокоительных насадок, где осуществляют окончательное отделение газа, конденсата и воды друг от друга, после чего газ выводят из емкости при помощи эжектора в третью ступень сепарации, при этом в буферной емкости уровень жидкости поддерживают равным 46-54% объема емкости, конденсат сливают при помощи сливного стакана высотой 330-380 мм от дна емкости, воду сливают при помощи желоба, имеющего прямоугольное сечение, смонтированного на дне буферной емкости.

Так, разделение по длине буферной емкости при помощи двух успокоительных перегородок на три секции и осуществление дегазации конденсата тремя этапами, позволяет повысить надежность разделения и отделения друг от друга компонентов смеси (газа, конденсата, воды), повысить эффективность работы предлагаемой технологии и исключить попадание из потока товарного конденсата накопившуюся воду путем добавления в конструкции буферных емкостей новых элементов. При этом комплексная установка подготовки газа способна полностью исключить попадание воды в поток конденсата независимо от эффективности работы разделителей первой ступени.

Подача на первом этапе смеси пластового газа и жидкости в первую секцию при помощи распределительного устройства ко дну буферной емкости и слива смеси на поверхность жидкости у торца емкости позволяет снизить скорость движения смеси и равномерно распределить газ, конденсат и воду по сечению емкости.

Выравнивание скорости движения газа и жидкости во второй (центральной) секции при помощи перегородок позволяет формировать стабильную поверхность контакта газа и жидкости, и обеспечивает лучшее и более эффективное их разделение.

Пропуск потоков жидкости через вторую успокоительную перегородку и смонтированный на входе в третью секцию блок успокоительных насадок, обеспечивается окончательное отделение газа, конденсата и воды друг от друга. Формируются стабильные поверхности контактов газ-концентрат-вода, что обеспечивает более эффективное из разделение и отделение друг от друга.

Поддержание уровня жидкости в буферной емкости равным 46-54% объема емкости, слив концентрата при помощи сливного стакана высотой 330-380 мм от дна емкости и слив воды при помощи желоба, смонтированного в нижней части буферной емкости - обеспечивают оптимальные условия для разделения в процессе сепарации, и хорошие условия для отвода газа и слива жидкости.

Патентно-информационный поиск, проведенный в процессе подготовки материалов заявки, сочетания предложенных известных и новых признаков предполагаемого изобретения в патентной и научно-технической литературе - не выявил, что позволяет отнести признаки к обладающим новизной.

Поскольку предложенное сочетание признаков не известно из существующего уровня техники и позволяет получить более высокий технический результат, то предлагаемые существенные признаки можно признать соответствующими критерию - изобретательский уровень.

Описание осуществления предлагаемого способа и проведенные опытные работы позволяют отнести предложенное устройство к промышленно выполнимым.

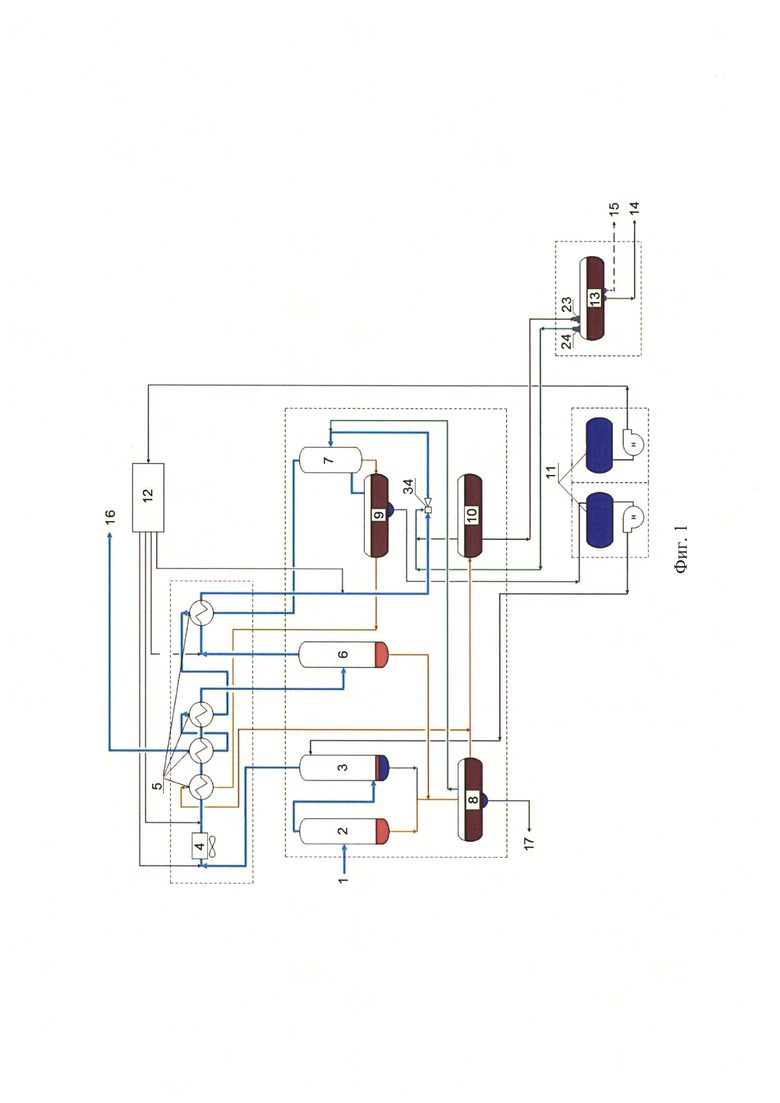

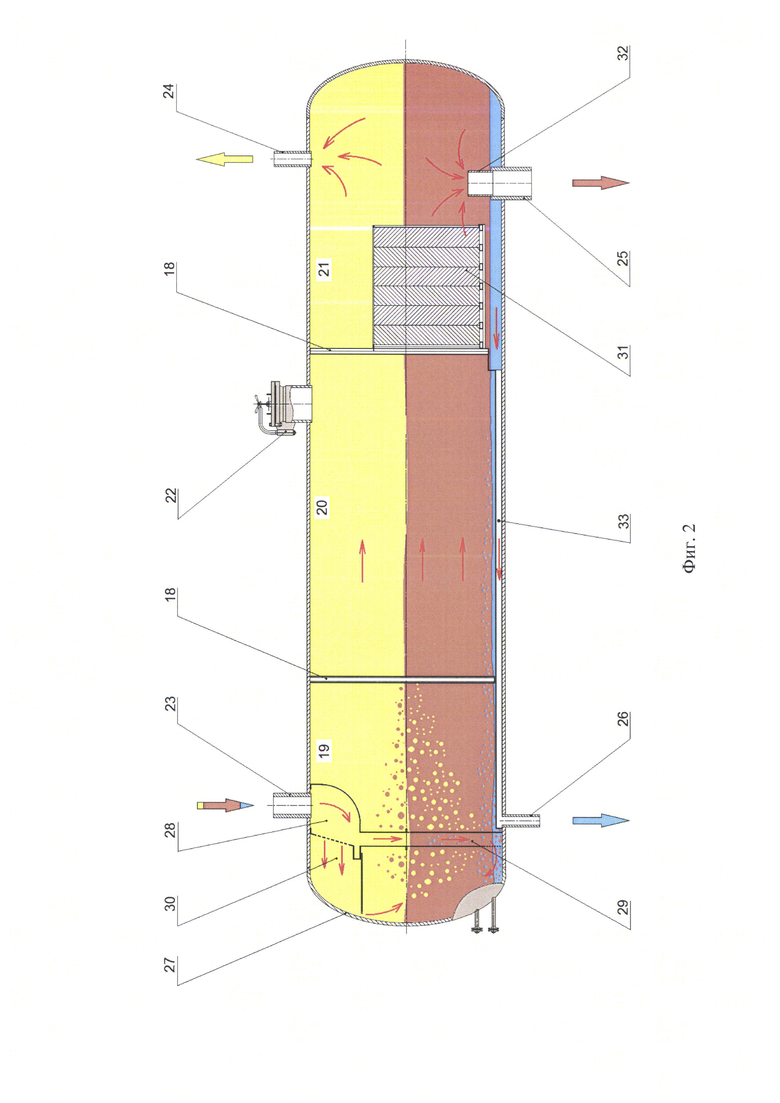

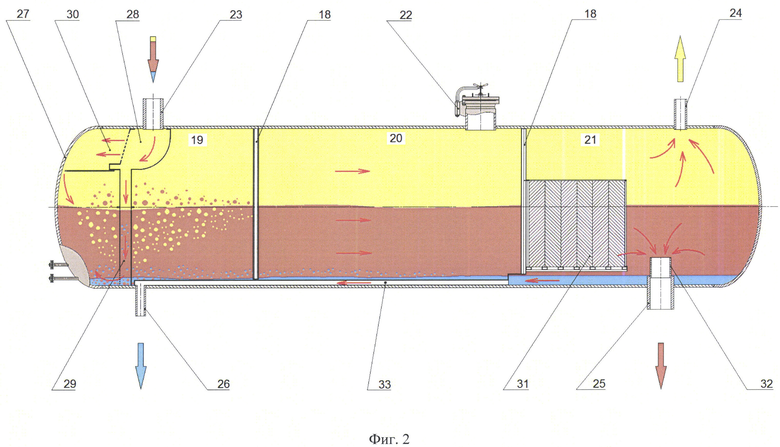

На фиг. 1 схематично представлена структурная схема оборудования для осуществления предлагаемого способа сепарирования пластовой смеси скважины с отделением из потока жидкости и газа, на фиг. 2 схематично представлена буферная емкость, разделенная перегородками на три секции.

На представленных фигурах приведены следующие обозначения:

1 - линия подвода пластового газа со скважины;

2 - сепаратор первой ступени;

3 - десорбер метанола;

4 - аппарат воздушного охлаждения;

5 - теплообменники;

6 - сепаратор второй ступени;

7 - сепаратор третьей ступени;

8 - разделитель жидкости первой ступени;

9 - разделитель жидкости второй ступени;

10 - выветриватель;

11 - метанольный парк;

12 - блок распределения метанола;

13 - буферная емкость;

14 - конденсатопровод отвода товарного конденсата;

15 - линия отвода воды с буферной емкости;

16 - линия отвода товарного газа в магистраль;

17 - линия отвода воды с разделителя жидкости первой ступени;

18 - успокоительная перегородка буферной емкости;

19, 20, 21 - секции разделения буферной емкости;

22 - люк-лаз для доступа в емкость;

23 - патрубок ввода газожидкостного потока;

24 - патрубок отвода газа;

25 - патрубок отвода конденсата;

26 - патрубок отвода воды;

27 - корпус буферной емкости;

28 - распределительное устройство;

29 - трубопровод распределительного устройства;

30 - отвод распределительного устройства;

31 - блок успокоительных насадок;

32 - стакан;

33 - желоб;

34 - эжектор.

Предлагаемый в качестве изобретения способ осуществляется при помощи оборудования изображенного на фиг. 1 и 2, которое состоит из линии подвода пластового газа со скважины 1, последовательно, при помощи трубопроводов связанной с сепаратором первой ступени 2, десорбером метанола 3, аппаратом воздушного охлаждения 4 и через теплообменники 5 с сепаратором второй ступени 6, эжектором 34 и сепаратором третьей ступени 7, разделителем жидкости первой ступени 8, разделителем жидкости второй ступени 9, выветривателя 10, метанольного парка 11, блока распределения метанола 12, буферной емкости 13, конденсатопровода отвода товарного конденсата 14, линии отвода воды с буферных емкостей 15, линии отвода товарного газа в магистраль 16 и линии отвода воды с разделителя жидкости первой ступени 17.

Буферная емкость 13 выполнена в виде цилиндрической горизонтально расположенной емкости, разделенной двумя успокоительными перегородками 18 на три секции 19, 20, 21. На корпусе буферной емкости 27 выполнены смотровой люк-лаз 22, патрубок 23 ввода газожидкостного потока в первую секцию 19, патрубок 24 отвода газа, патрубок 25 отвода конденсата и патрубок 26 отвода воды. В непосредственной близости от левого торца буферной емкости в полости секции 19 смонтировано распределяющее поток устройство 28, выполненное в виде трубопровода 29, подающего поток смеси ко дну буферной емкости 13 и выполненного в верхней части распределительного устройства 28 отвода 30 в сторону левого торца емкости, позволяющего часть потока смеси направлять сверху по торцовой поверхности 27 емкости на поверхность жидкости. Заполняемость емкости 13 жидкостью автоматически поддерживается в объеме 46-54% от ее объема. На входе смеси жидкости и газа в третью секцию 21 смонтирован блок успокоительных насадок 31, выполненный в виде набора пластинчатых элементов, выполненных в шесть слоев. Слив конденсата из буферной емкости производится при помощи стакана 32, входное отверстие которого расположено над дном емкости на высоте 330-380 мм, что предотвращает захват воды при сливе при автоматическом контроле уровней конденсата и воды в емкости 13. При помощи желоба 33, имеющего прямоугольное сечение и смонтированного на дне буферной емкости, периодически осуществляют отвод отделившейся от конденсата и накопившейся воды из буферной емкости 13. Газ после дегазации выводится из буферной емкости 13 при помощи эжектора 34, который повышает давление его потока, и направляется в сепаратор третьей ступени 7, смешиваясь с потоком основного газа. Далее основной поток последовательно проходит через теплообменники 5 и отводится с установки через линию отвода товарного газа в магистраль 16. Сепаратор первой ступени 2, адсорбер метанола 3, сепараторы второй 6 и третьей 7 ступеней при помощи трубопроводов последовательно связаны с теплообменниками 5, разделителями 8 и 9 жидкости первой и второй ступеней, выветривателем 10 и буферной емкостью 13. Метанольный парк 11 соединен метанолопроводами с блоком распределения метанола 12, аппаратом воздушного охлаждения 4, теплообменниками 5 и эжектором 34. Предлагаемый способ осуществляется следующим образом:

Скважинная смесь газа, конденсата (углеводородный конденсат), воды, дополненная введенным раствором ингибитора коррозии и гидратообразования (водометанольный раствор) поступает по линии 1 во входной сепаратор 2, где производится улавливание возможных жидкостных пробок, очистка газа от механических примесей и жидкости, представляющей собой «тяжелую» фракцию газового конденсата, содержащего основную часть парафинистых соединений, а также метанольную воду с растворенным в ней ингибитором коррозии. Соотношение объема фаз в скважинной смеси составляет ориентировочно: газ - 82 - 87%, конденсат - 12 - 15% и водометанольный раствор - 1,0-1,5%. Из-за пробкового режима течения смеси на данном участке часто наблюдаются залповые поступления большого объема воды. Из сепаратора 2 отсепарированная жидкость отводится в разделитель 8 по линии сброса жидкости. Понижение температуры потока газа достигается за счет использования рекуперативных теплообменников 5 и дросселирования потока газа эжектором 34, установленным перед третьей ступенью 7 сепарации. Жидкая фаза, отводимая из сепараторов 2, 6, 7, направляется в разделители жидкости 8 и 9, где за счет разности плотностей разделяется на углеводородный конденсат и воду (водометанольный раствор). Потоки углеводородного конденсата с разделителей жидкости 8, 9 смешиваются и направляются в выветриватель 10, где происходит частичная дегазация конденсата за счет понижения давления. Далее конденсат поступает в буферные емкости 13. Весь объем газа, выделившийся в буферной емкости 13, в качестве пассивного газа, подается на эжектор 34. Вода (водометанольный раствор) после разделителя 8 закачивается в поглощающую скважину, а после разделителя 9 поступает в метанольный парк 11.

Для предотвращения гидратообразования при охлаждении потока газа в процессе подготовки от метанольного парка 11 по метанолопроводам осуществляется подача метанола в трубопроводы газа перед аппаратом воздушного охлаждения 4, теплообменниками 5 и эжектором 34. Распределение метанола перед подачей по точкам ввода автоматизировано и происходит в блоке распределения метанола 12.

Поток жидкости, представляющий собой смесь конденсата и воды, проходя через патрубок ввода потока 23, попадает в распределительное устройство 28, расположенное в левой торцевой части корпуса емкости 13, где снижается его скорость и происходит более равномерное распределение по сечению емкости. При этом конденсат, содержащийся в смеси за счет разницы плотностей и под действием сил гравитации стремится ко дну емкости, но из-за нестабильности структуры потока в этой зоне емкости, происходит его постоянное перемешивание с водой. Газ, растворенный в потоке смеси, выделятся. Для обеспечения максимальной площади контакта фаз «газ - конденсат» и создания наиболее благоприятных условий дегазации конденсата, в буферной емкости 13 поддерживается уровень жидкости равный 46-54% заполнения. Далее все фазы (газовая, углеводородная, водная) двигаются вдоль оси буферной емкости и проходят успокоительную перегородку 18, которая предназначена для выравнивания скоростей движения фаз внутри емкости, формированию более стабильных поверхностей контакта фаз для их более эффективного разделения. Успокоительная перегородка 18 представляет собой набор пластин, расположенных вертикально на силовом каркасе в два ряда (со смещением) и перекрывающих все поперечное сечения буферной емкости.

Пройдя центральную часть буферной емкости, секцию 20, потоки попадают в блок успокоительных насадок 31, который предназначен для выравнивания направления движения углеводородного потока и стабилизации поверхностей контакта «газ - конденсат». Блок успокоительных насадок 31 представляет собой набор пластинчатых элементов, расположенных в шесть слоев и закрепленных на специальном силовом каркасе внутри буферной емкости 13. После прохождения блока успокоительных насадок 31 из конденсата выделятся весь объем газа выветривания, отделяется оставшиеся вода. В емкости происходит окончательное разделение фаз (газ, конденсат, вода) и формируются стабильные поверхности контактов фаз «газ - конденсат» и «конденсат - вода».

Далее газ выветривания выводится из буферной емкости через патрубок выхода газа 24 и направляется на эжектор 34, где подхватывается основным потоком и заново вовлекается в технологический процесс.

Конденсат сливается из емкости 13 через дополнительный сливной стакан 32, установленный на патрубок слива конденсата 25, и предназначенный для осуществления отбора конденсата с определенной высоты (330-380 мм от дна емкости). Сливной стакан 32 представляет собой цилиндр диаметром 325 мм и высотой 200 мм, в верхней части которого установлен хвостовик, препятствующий образованию воронки на при сливе конденсата из емкости (не показан). Высота, конструкция и расположение сливного стакана 32 обеспечивает вывод с емкости только углеводородной фазы (конденсата).

Водная фаза выводится из буферной емкости 13 через открытый торец желоба отвода воды 33, который установлен на дне емкости 13 и соединен с патрубком слива воды 26. Желоб отвода воды 33 представляет собой профилированную трубу длиной 9500 метров с прямоугольным сечением (ширина 180 мм, высота 100 мм), обеспечивает герметичный отвод потока воды из относительно стабильной зоны емкости с высоты от 10 до 70 мм от дна емкости, что исключает попадание конденсата в поток воды. Отвод воды из емкости осуществляется периодически по мере накопления.

Проникновение персонала в емкость 13 для осмотра и при необходимости проведения ревизии внутренних элементов осуществляется через люк-лаз 22.

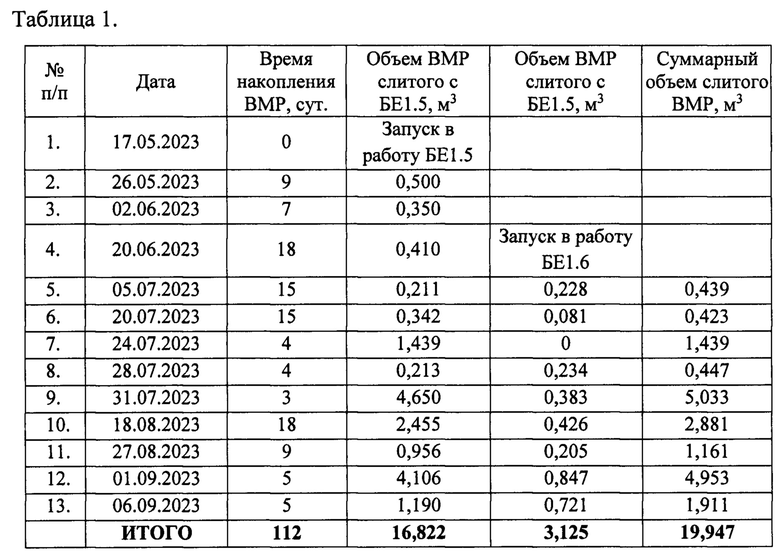

В настоящее время данная схема была успешно опробована на двух буферных емкостях (из 6-ти существующих) установки комплексной подготовки газа на Уренгойском нефтегазоконденсатном месторождении. За несколько месяцев работы оборудования удалось добиться стабильного извлечения воды в количестве 0,3…0,4 м3 в сутки с каждой емкости, что доказывает высокую эффективность данного технического решения. Опытным путем был определен оптимальный период накопления воды в емкостях с последующим ее отведением, цикл составляет 5 дней. Результаты мониторинга замера объема водометанольного раствора (BMP), слитого с буферных емкостей УКПГ-22 приведены в таблице 1.

При этом, при замерах объема водометанольного раствора:

- объем BMP, вмещающегося до перелива через стакан, составлял 5 м3 (высота стакана 350 мм);

- поступление BMP в буферные емкости величина непостоянная и зависит от нескольких технологических факторов;

- неравномерное поступление BMP между буферными емкостями объясняется спецификой обвязки подводящих технологических трубопроводов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПТИМИЗАЦИИ ПРОЦЕССА ПОДГОТОВКИ ТОВАРНОГО КОНДЕНСАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2765440C1 |

| СПОСОБ ПРОМЫСЛОВОЙ ПОДГОТОВКИ ПРОДУКЦИИ ГАЗОКОНДЕНСАТНЫХ ЗАЛЕЖЕЙ С БОЛЬШИМ СОДЕРЖАНИЕМ ТЯЖЕЛЫХ УГЛЕВОДОРОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2500453C1 |

| СПОСОБ ПРОМЫСЛОВОЙ ПОДГОТОВКИ ПРОДУКЦИИ ГАЗОКОНДЕНСАТНЫХ ЗАЛЕЖЕЙ С ИСПОЛЬЗОВАНИЕМ В КАЧЕСТВЕ ХЛАДАГЕНТА НЕСТАБИЛЬНОГО ГАЗОВОГО КОНДЕНСАТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2493898C1 |

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА К ТРАНСПОРТУ | 2019 |

|

RU2725320C1 |

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА К ТРАНСПОРТУ | 2020 |

|

RU2754978C1 |

| СПОСОБ УТИЛИЗАЦИИ ГАЗА ИЗ ГАЗОПРОВОДА-ШЛЕЙФА ПРИ ПОДГОТОВКЕ К РЕМОНТУ ИЛИ ПРОВЕДЕНИЮ ВНУТРИТРУБНОЙ ДИАГНОСТИКИ | 2018 |

|

RU2694266C1 |

| СПОСОБ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА НА ЗАВЕРШАЮЩЕЙ СТАДИИ РАЗРАБОТКИ ГАЗОКОНДЕНСАТНОГО МЕСТОРОЖДЕНИЯ | 2021 |

|

RU2775239C1 |

| СПОСОБ ПОДГОТОВКИ СМЕСИ ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ ДЛЯ ТРАНСПОРТИРОВКИ | 2012 |

|

RU2497929C1 |

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА К ТРАНСПОРТУ | 2015 |

|

RU2600141C1 |

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА К ТРАНСПОРТУ | 2018 |

|

RU2701020C1 |

Изобретение относится к нефтяной и газовой промышленности и может быть использовано на нефтяных, газовых и газоконденсатных месторождениях для разделения смесей жидкости и газа. Способ включает трехступенчатое сепарирование смеси потока газа и жидкости с отделением жидкости, снижение температуры потока при помощи теплообменников, разделение жидкости на конденсат и воду, дегазацию конденсата при помощи буферной емкости, отвод газа, конденсата и воды. Дегазацию конденсата осуществляют тремя этапами, для чего буферную емкость по длине, при помощи двух успокоительных перегородок, разделяют на три секции. На первом этапе смесь пластового газа и жидкости в первую секцию при помощи распределительного устройства подают ко дну буферной емкости и сверху, при помощи перегородок, выравнивают скорости движения газа и жидкости во второй секции, формируя стабильную поверхность контакта газа и жидкости. Далее потоки жидкости пропускают через вторую успокоительную перегородку и смонтированный на входе в третью секцию блок успокоительных насадок, где осуществляют окончательное отделение газа, конденсата и воды друг от друга. Газ выводят из емкости при помощи эжектора в третью ступень сепарации. Техническим результатом изобретения является повышение эффективности разделения и полного отделения друг от друга компонентов смеси. 1 з.п. ф-лы, 2 ил.

1. Способ разделения смеси пластового газа, включающий трехступенчатое сепарирование смеси потока газа и жидкости с отделением жидкости, снижение температуры потока при помощи теплообменников и эжектора, разделение жидкости на конденсат и воду, дегазацию конденсата при помощи буферной емкости, отвод газа, конденсата и воды, отличающийся тем, что дегазацию конденсата осуществляют тремя этапами, для чего буферную емкость по длине, при помощи двух успокоительных перегородок, разделяют на три секции, на первом этапе смесь пластового газа и жидкости подают в первую секцию при помощи распределительного устройства ко дну буферной емкости и сверху, при помощи перегородок, выравнивают скорости движения газа и жидкости во второй секции, формируя стабильную поверхность контакта газа и жидкости, далее потоки жидкости пропускают через вторую успокоительную перегородку и смонтированный на входе в третью секцию блок успокоительных насадок, где осуществляют окончательное отделение газа, конденсата и воды друг от друга, после чего газ выводят из емкости при помощи эжектора, который повышает давление его потока, и направляют в третью ступень сепарации, при этом в буферной емкости уровень жидкости поддерживают равным 46-54% объема емкости, конденсат сливают при помощи сливного стакана высотой 330-380 мм от дна емкости, воду сливают при помощи желоба.

2. Способ по п. 1, отличающийся тем, что смесь пластового газа и жидкости в первую секцию подают ко дну емкости при помощи трубопровода распределительного устройства, смонтированного в левой части секции и слива смеси на поверхность жидкости у торца емкости.

| СПОСОБ ОПТИМИЗАЦИИ ПРОЦЕССА ПОДГОТОВКИ ТОВАРНОГО КОНДЕНСАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2765440C1 |

| ТЕРМОДИНАМИЧЕСКИЙ СЕПАРАТОР И СПОСОБ ПОДГОТОВКИ ГАЗА С ВЫСОКИМ СОДЕРЖАНИЕМ С3+ | 2007 |

|

RU2366488C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПОДГОТОВКИ ГАЗОКОНДЕНСАТНЫХ ЗАЛЕЖЕЙ С ГЛУБОКИМ ИЗВЛЕЧЕНИЕМ УГЛЕВОДОРОДОВ С3+ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2615703C2 |

| Аппарат для восстановления нитро- и нитрозо-соединений | 1917 |

|

SU2286A1 |

| US 4124496 A1, 07.11.1978. | |||

Авторы

Даты

2024-06-24—Публикация

2023-12-05—Подача