Изобретение относится к области теплотехники и может быть использовано для передачи большого количества тепла при малых перепадах (градиентах) температуры на большие расстояния, в частности может быть использовано для передачи значительных потоков теплоты от устройства к устройству, например для передачи тепловой мощности до 10 кВт и более на расстояния от 0,01 м до 1 км и более.

УРОВЕНЬ ТЕХНИКИ

В области техники имеется необходимость передачи значительных потоков теплоты, порядка единиц или десятков киловатт, от источника тепла к потребителю тепла, находящемуся на значительном расстоянии, порядка десятков метров и до 1 км. Более того, в условиях повышенной искроопасной и пожароопасной окружающей среды необходимо максимально разнести в пространстве источник получения теплоты, в котором теплоту получают посредством сжигания топлива, и потребителя теплоты, находящегося в условиях повышенной искроопасной и пожароопасной окружающей среды. В области техники известны способы передачи тепла, основанные на использовании тепловых труб. Однако известные из уровня техники решения предусматривают использование в качестве механизма, обеспечивающего возврат сконденсированного хладагента, фитиль из пористого материала, либо средство, использующее гравитационные силы, либо дополнительные средства принудительной перекачки, которые обеспечивают перемещение сконденсированного хладагента из зоны конденсации в зону испарения. Более того, имеющиеся в уровне техники решения не позволяют передавать значительное количество теплоты на большие расстояния от 40 м до 1 км и более.

В уровне техники известны решения, использующие фитиль из пористого материала. Материал для фитиля должен обеспечивать равномерное движение жидкости по капиллярным порам. В качестве фитиля используются металлические войлоки, металлические стеки или ткани саржевого типа плетения. Оптимальные материалы для фитиля тепловых труб - титан, медь, никель, нержавеющая сталь. Такой механизм раскрыт, например, в решении RU 2208209.

В других решениях используют гравитационный механизм возврата сконденсированного хладагента, в котором конденсатор находится выше испарителя и возврат хладагента в зону испарения осуществляется посредством перелива сконденсированного хладагента из конденсатора, находящегося выше уровня испарителя относительно поля силы тяжести. Такой механизм раскрыт, в частности, в решении RU 2349852.

В другом решении, известном из уровня техники RU 2361168, принятом в качестве наиболее близкого аналога, возврат сконденсированного хладагента осуществляется посредством применения дополнительного принудительного средства перекачки сконденсированного хладагента. В соответствии с решением RU 2361168 предложена тепловая труба, состоящая из одного или нескольких тепловоспринимающих участков, контактирующих с источником/источниками тепловой энергии, одного или нескольких паровых трубопроводов, одного или нескольких теплоотдающих участков, контактирующих с приемником/приемниками тепловой энергии, и одного или нескольких жидкостных трубопроводов, образующих замкнутую систему, внутри которой находится рабочее тело в виде жидкости и ее паров, жидкостный трубопровод имеет накопительно-вытеснительный участок, ограниченный устройством, допускающим движение рабочего тела в направлении от теплоотдающего участка к накопительно-вытеснительному участку и препятствующим движению рабочего тела в обратном направлении, отличающаяся тем, что накопительно-вытеснительный участок ограничен также устройством, допускающим движение рабочего тела в направлении от накопительно-вытеснительного участка к тепловоспринимающему участку и препятствующим движению рабочего тела в обратном направлении, а накопительно-вытеснительный участок имеет ответвление, содержащее сообщающийся с накопительно-вытеснительным участком испарительный участок, контактирующий с источником тепловой энергии; расположенный за испарительным участком конденсационный участок, контактирующий с приемником тепловой энергии; расположенный за конденсационным участком накопительно-вытеснительный участок, который либо снабжен устройством периодического нагрева участка до температуры, превышающей температуру участков жидкостного трубопровода тепловой трубы, и периодического охлаждения участка до температуры, не превышающей температуру участков жидкостного трубопровода тепловой трубы, либо имеет ответвление следующего уровня.

В этом наиболее близком аналоге RU 2361168 в качестве принудительного средства перекачки сконденсированного хладагента применяются накопительно-вытеснительные сосуды, оборудованные термоэлектрическими модулями - элементами Пельтье. В результате попеременного охлаждения-нагревания накопительно-вытеснительных сосудов с помощью элементов Пельтье осуществляется попеременное изменение давления, которое и будет осуществлять обратное перемещение сконденсированного хладагента из конденсатора в испаритель.

Использование вышеуказанных механизмов возврата сконденсированного хладагента имеет ряд недостатков и ограничений в использовании. В частности, схемы, использующие фитиль, имеют малую производительность, а также не позволяют переносить значительное количество тепла на большие расстояния. Схемы с механизмом возврата с использованием гравитационных сил налагают жесткое ограничение на расположение конденсатора, который должен располагаться выше испарителя, так как при другом расположении такие системы просто не смогут работать. Решения, использующие механизм принудительного возврата, требуют наличия дополнительного источника питания и дополнительных средств перекачки сконденсированного хладагента, что усложняет конструкцию и значительно повышает стоимость конечного устройства.

Соответственно, имеется необходимость в создании тепловой трубы, предназначенной для передачи большого количества тепла от испарителя к конденсатору, расположенному на значительном расстоянии от испарителя, в которой не использовался бы фитиль или дополнительные принудительные средства перекачки сконденсированного хладагента и в которой как испаритель, так и конденсатор находились бы примерно на одном уровне в поле гравитации.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

С целью преодоления вышеуказанных недостатков предложен способ теплопередачи, в котором:

с помощью источника тепловой энергии осуществляют нагрев одной или более емкости (1) испарителя, заполненной, по меньшей мере, двумя различными текучими средами, причем первая из текучих сред находится в газообразной фазе, а вторая текучая среда находится в жидкой фазе;

причем нагревание вызывает повышение давления в емкости испарителя и переход жидкой фазы второй текучей среды в газообразную фазу второй текучей среды, которая смешивается с газообразной фазой первой текучей среды;

под действием повышенного давления в емкости испарителя обеспечивают перемещение смеси газообразных фаз первой и второй текучих сред по одному или более паровому трубопроводу (2) в один или более конденсатор (3), в котором обеспечивают конденсацию газообразной фазы второй текучей среды с отдачей теплоты конденсации приемнику тепловой энергии и образованием жидкой фазы второй текучей среды;

под действием повышенного давления в емкости испарителя обеспечивают перемещение сконденсированной жидкой фазы второй текучей среды, смешанной с газообразной фазой первой текучей среды, по жидкостному трубопроводу (4) в накопительную емкость (5), до тех пор, пока давление в емкости (1) испарителя больше давления в накопительной емкости (5);

после того как в емкости испарителя обеспечен переход всей второй текучей среды из жидкой фазы в газообразную фазу, и в то время как конденсация газообразной фазы второй текучей среды в конденсаторе продолжается, обеспечивают уменьшение давления в емкости испарителя до значения давления, меньшего чем значение давления в накопительной емкости, в результате чего обеспечивают перетекание сконденсированной жидкой фазы второй текучей среды и газообразной фазы первой текучей среды из накопительной емкости в емкость испарителя через один или более обратный клапан, установленный на возвратном трубопроводе.

Также предложено устройство, реализующее предложенный способ теплопередачи, содержащее:

одну или более емкость (1) испарителя, заполненную, по меньшей мере, двумя различными текучими средами, причем первая из текучих сред находится в газообразной фазе, а вторая текучая среда находится в жидкой фазе;

один или более конденсатор (3), предназначенный для конденсации газообразной фазы второй текучей среды, с отдачей теплоты конденсации приемнику тепловой энергии;

одну или более накопительную емкость (5), предназначенную для накопления сконденсированной жидкой фазы второй текучей среды и газообразной фазы первой текучей среды,

один или более паровой трубопровод (2), соединяющий одну или более емкость испарителя и один или более конденсатор (3) и обеспечивающий возможность перемещения по паровому трубопроводу (2) смеси газообразных фаз первой и второй текучих сред в конденсатор (3) под действием повышенного давления, вызванного нагреванием емкости (1) испарителя до тех пор, пока давление в емкости (1) испарителя больше давления в накопительной емкости (5),

один или более жидкостный трубопровод (4), соединенный с одним или более конденсатором (3) и обеспечивающий перемещение сконденсированной жидкой фазы второй текучей среды, смешанной с газообразной фазой первой текучей среды, в накопительную емкость (5) до тех пор, пока давление в емкости (1) испарителя больше давления в накопительной емкости (5),

один или более возвратный трубопровод с установленным на нем одним или более обратным клапаном, предотвращающим перемещение текучих сред из емкости испарителя в накопительную емкость по возвратному трубопроводу, причем возвратный трубопровод обеспечивает перемещение сконденсированной жидкой фазы второй текучей среды и газообразной фазы первой текучей среды из накопительной емкости в емкость испарителя после того, как вторая текучая среда в жидкой фазе в емкости испарителя полностью перешла в газообразную фазу, и в то время как конденсация газообразной фазы второй текучей среды в конденсаторе продолжается, и давление в емкости испарителя меньше давления в накопительной емкости.

Техническим результатом изобретения является обеспечение передачи большого количества тепловой энергии от источника к приемнику на значительные расстояния без использования капиллярных пористых материалов и дополнительных средств для принудительной перекачки сконденсированной текучей среды и вне зависимости от расположения источника и приемника в поле силы тяжести. Кроме того, изобретение позволяет разнести в пространстве источник получения теплоты посредством сжигания топлива и потребителя теплоты, находящегося в условиях повышенной пожароопасности.

КРАТКОЕ ОПИСАНИЕ чертежей

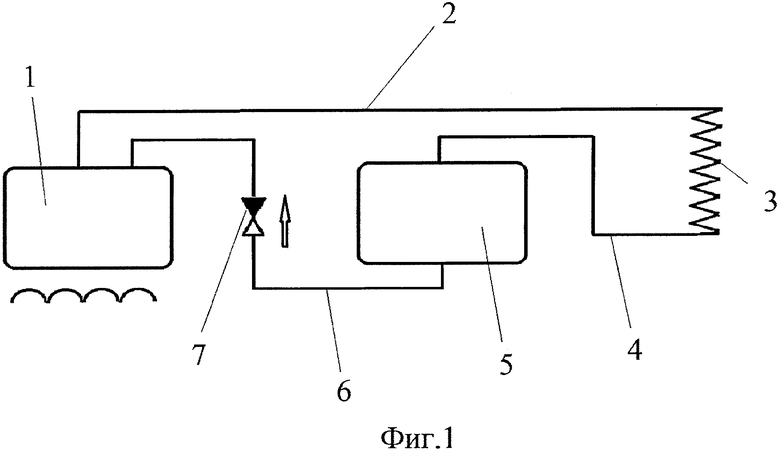

На фиг.1 представлен вариант осуществления устройства теплопередачи, в котором емкость испарителя соединена напрямую с конденсатором посредством парового трубопровода.

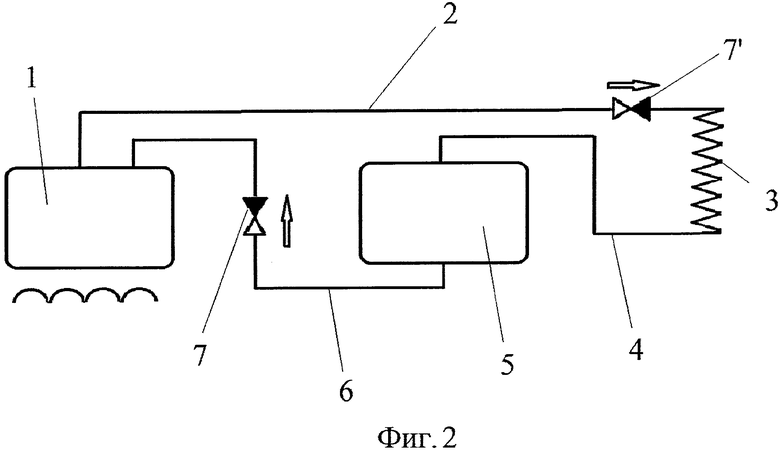

На фиг.2 представлен вариант осуществления устройства теплопередачи, в котором дополнительно установлен обратный клапан на паровом трубопроводе.

На фиг.3 представлен вариант осуществления устройства теплопередачи, в котором дополнительно установлен обратный клапан на жидкостном трубопроводе.

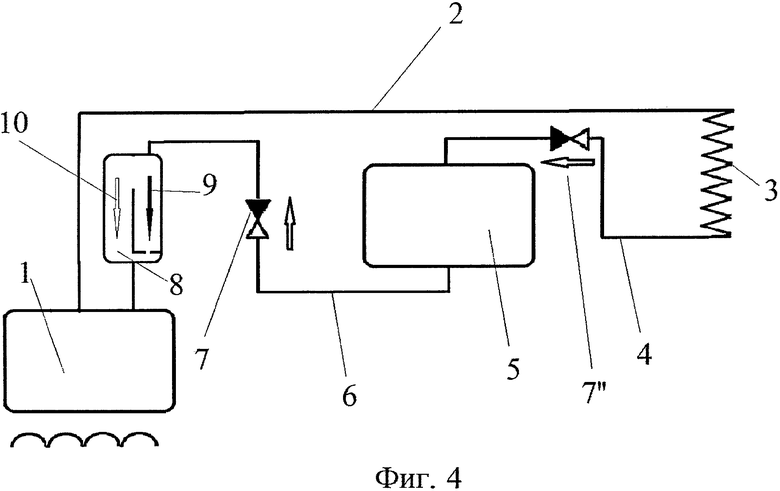

На фиг.4 представлен вариант осуществления устройства теплопередачи, в котором на возвратном трубопроводе дополнительно предусмотрен сепаратор, разделяющий смесь газообразной фазы первой текучей среды и сконденсированной жидкой фазы второй текучей среды, выходящую из накопительной емкости, на поток газообразной фазы первой текучей среды и поток жидкой фазы второй текучей среды и обеспечивающий задержку между временем поступления газообразной фазы первой текучей среды и временем поступления жидкой фазы второй текучей среды в емкость испарителя.

На фиг.5 представлен вариант осуществления сепаратора с системой перегородок.

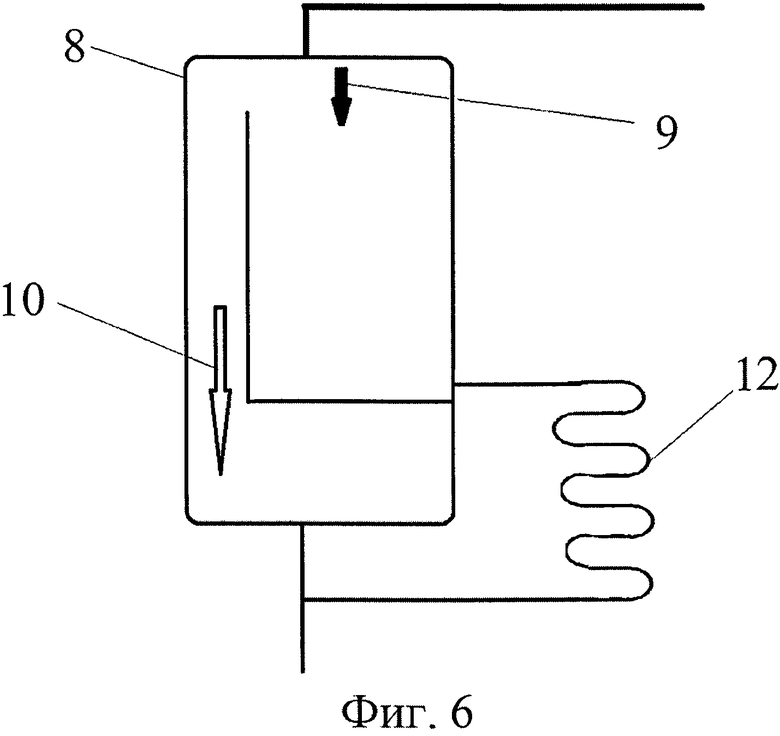

На фиг.6 представлен вариант осуществления сепаратора со змеевиком.

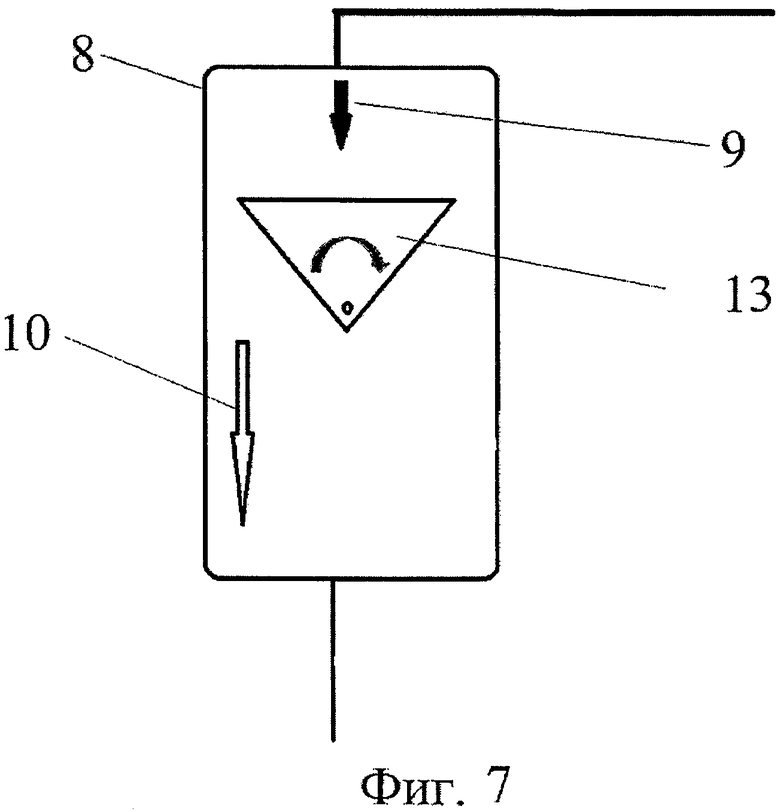

На фиг.7 представлен вариант осуществления сепаратора с емкостью со смещаемым центром тяжести.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

В соответствии с заявленным изобретением предложен способ теплопередачи и устройство, реализующее заявленный способ. Устройство теплопередачи, представленное на фиг.1, содержит емкость (1) испарителя, заполненную, по меньшей мере, двумя различными текучими средами, причем первая из текучих сред находится в газообразной фазе, а вторая текучая среда находится в жидкой фазе. В качестве емкости испарителя может выступать резервуар, выполненный в форме многогранника, тела вращения или их комбинации, а также в форме змеевика или группы змеевиков. Также могут быть использованы несколько емкостей испарителя, например, в виде нескольких резервуаров, соединенных между собой соответствующими каналами для перемещения текучих сред. В частном случае объем емкости испарителя составляет 5 литров.

Емкость испарителя заполняют двумя различными по составу текучими средами, находящимися в двух различных фазовых состояниях, одна из текучих сред находится в емкости испарителя в газообразной фазе, а другая находится в жидкой фазе. В качестве первой текучей среды, находящейся в газообразной фазе, может быть использована среда, выбранная из группы, содержащей воздух, азот, гелий, водород, углекислый газ либо любые иные газы, используемые в промышленности, или их комбинации. В качестве второй текучей среды, находящейся в жидкой фазе, используют хладагент, выбранный из группы, содержащей аммиак, фреоны (хладоны), углеводороды, спирты, ацетон, воду или их смеси, и другие вскипающие жидкости.

После заполнения емкости испарителя, по меньшей мере, двумя различными текучими средами к емкости испарителя подводят тепло посредством сжигания топлива, нагрева с помощью электрических источников, теплом уходящих газов от турбогенераторов, сбросным теплом теплоэнергетических установок и технологических установок, солнечной и геотермальными источниками тепла или их комбинацией. Также нагрев может быть осуществлен любым другим способом, известным из уровня техники.

Во время нагревания емкости (1) испарителя происходит испарение второй текучей среды, находящейся в жидкой фазе, и переход жидкой фазы второй текучей среды в газообразную фазу второй текучей среды, причем газообразная фаза второй текучей среды смешивается с газообразной фазой первой текучей среды. При испарении жидкой фазы второй текучей среды и повышении давления в емкости испарителя смесь газообразных фаз первой и второй текучих сред будет перемещаться в конденсатор (3) по паровому трубопроводу (2) до тех пор, пока давление в емкости (1) испарителя больше давления в накопительной емкости (5). Паровой трубопровод (2) соединяет емкость (1) испарителя с конденсатором (3) и обеспечивает перемещение по нему смеси газообразных фаз первой и второй текучих сред. Длина парового трубопровода составляет от 0,01 м до более чем 1 км. Давление в испарителе при переходе жидкой фазы второй текучей среды в газообразную фазу больше давления в накопительной емкости на 5-10 атмосфер и более.

Паровой трубопровод может быть реализован посредством нескольких трубопроводов, соединенных между собой каналами для прохождения текучей среды. Смесь газообразных фаз первой и второй текучих сред поступает в конденсатор, где она охлаждается до температуры насыщения и отдает тепло приемнику тепловой энергии, после конденсации газообразная фаза второй текучей среды переходят в сконденсированную жидкую фазу второй текучей среды. Конденсатор может представлять собой смешивающий конденсатор, либо поверхностный конденсатор, или их комбинации. В частности, конденсатор может представлять собой трубный пучок, состоящий из нескольких змеевиков. Верхние трубы змеевиков соединены с паровым трубопроводом, а нижние - с жидкостным трубопроводом.

Предотвращение обратного перемещения сконденсированной жидкой фазы второй текучей среды и газообразной фазы первой текучей среды по паровому трубопроводу обеспечивают тем, что суммарное гидравлическое сопротивление парового трубопровода, конденсатора и жидкостного трубопровода больше гидравлического сопротивления возвратного трубопровода.

Сконденсированная жидкая фаза второй текучей среды выходит из конденсатора под действием повышенного давления в емкости испарителя и поступает в жидкостный трубопровод (4), соединяющий конденсатор (3) с накопительной емкостью (5), в которой происходит накопление сконденсированной жидкой фазы второй текучей среды и газообразной фазы первой текучей среды.

Площадь поперечного сечения каждого из парового трубопровода, конденсатора, жидкостного трубопровода составляет от 0,00001 м2 до 10 м2. Длина каждого из парового трубопровода, конденсатора, жидкостного трубопровода составляет от 0,01 м до 10 км. Также возможен вариант, в котором паровой трубопровод, конденсатор, жидкостный трубопровод представляют собой единый трубопровод с одинаковым поперечным сечением либо множество трубопроводов с различными поперечными сечениями, причем трубопроводы соединены последовательно или параллельно. Возможен также вариант, в соответствии с которым единый трубопровод представляет собой коаксиальную трубчатую конструкцию, разделенную по меньшей мере одним теплоизолирующим слоем. Причем газообразная фаза первой текучей среды и газообразная фаза второй текучей среды подается по внешнему кольцевому пространству, а сконденсированная жидкая фаза второй текучей среды и газообразная фаза первой текучей среды возвращаются по внутреннему кольцевому пространству, либо наоборот подача осуществляется по внутреннему кольцевому пространству, а возврат осуществляется по внешнему кольцевому пространству. В частном случае длина единого трубопровода составляет 70 м, а площадь поперечного сечения единого трубопровода составляет 0,00002 м2. В качестве второй текучей среды в жидкой фазе используется пентан, а в качестве первой текучей среды в газообразной фазе используется гелий. Объемное соотношение между первой текучей средой в газообразной фазе и второй текучей средой в жидкой фазе составляет 80:20.

Перемещение сконденсированной жидкой фазы второй текучей среды, смешанной с газообразной фазой первой текучей среды, в накопительную емкость (5) будет осуществляться до тех пор, пока давление в емкости (1) испарителя больше давления в накопительной емкости (5). Накопительная емкость может представлять собой резервуар, выполненный в форме многогранника, тела вращения или их комбинации. Также накопительная емкость может быть выполнена в виде нескольких резервуаров, соединенных между собой соответствующими каналами для перемещения текучих сред. Жидкостный трубопровод соединен с накопительной емкостью посредством впускного отверстия в накопительной емкости, расположенного в верхней части накопительной емкости.

Выпускное отверстие накопительной емкости расположено в нижней части накопительной емкости и соединено с возвратным трубопроводом (6), на котором установлен, по меньшей мере, один обратный клапан (7), который предотвращает перемещение текучих сред из емкости (1) испарителя в накопительную емкость (5) по возвратному трубопроводу до тех пор, пока давление в емкости испарителя не станет ниже давления в накопительной емкости.

После того как жидкая фаза второй текучей среды в емкости испарителя полностью перешла в газообразную фазу, а конденсация газообразной фазы второй текучей среды в конденсаторе продолжается, давление в емкости (1) испарителя становится меньше давления в накопительной емкости (5), и обратный клапан (7) открывается и сконденсированная жидкая фаза второй текучей среды и газообразная фаза первой текучей среды из накопительной емкости (5) перемещаются в емкость испарителя через возвратный трубопровод(6), после чего цикл повторяется.

В одном варианте осуществления, представленном на Фиг.2, на паровом трубопроводе (2) дополнительно устанавливают обратный клапан (7'), который предотвращает обратное перемещение сконденсированной жидкой фазы второй текучей среды и газообразной фазы первой текучей среды по паровому трубопроводу. Такая реализация необходима в том случае, если суммарное гидравлическое сопротивление парового трубопровода, конденсатора и жидкостного трубопровода меньше гидравлического сопротивления возвратного трубопровода.

В одном варианте осуществления, представленном на Фиг.3, на жидкостном трубопроводе (4) дополнительно устанавливают обратный клапан (7''), который предотвращает перемещение сконденсированной жидкой фазы второй текучей среды и газообразной фазы первой текучей среды по паровому трубопроводу.

В одном варианте осуществления, представленном на Фиг.4, на возвратном трубопроводе выше уровня емкости испарителя дополнительно устанавливают сепаратор (8), разделяющий выходящую из накопительной емкости смесь газообразной фазы первой текучей среды и сконденсированной жидкой фазы второй текучей среды на поток (10) газообразной фазы первой текучей среды и поток (9) жидкой фазы второй текучей среды, что обеспечивает задержку между временем поступления газообразной фазы первой текучей среды и временем поступления жидкой фазы второй текучей среды в емкость испарителя через выпускное отверстие сепаратора. Наличие сепаратора обусловлено тем, что после того как давление в испарителе стало меньше давления в накопительной емкости, смесь газообразной фазы первой текучей среды и сконденсированной жидкой фазы второй текучей среды через обратный клапан в большом количестве устремляется в испаритель, что приводит к повышению давления в емкости испарителя и закрытию обратного клапана и остановке процесса перетекания текучих сред в испаритель, что снижает производительность устройства теплопередачи. С целью предотвращения остановки такого перетекания смесь разделяют в сепараторе на поток (9) жидкой фазы второй текучей среды и поток (10) газообразной фазы первой текучей среды, и сначала в испаритель поступает поток (10) газообразной фазы первой текучей среды, а после этого в емкость испарителя начинает поступать поток (9) жидкой фазы второй текучей среды. В результате такого разделения времени поступления газообразной и жидкой среды остановка перетекания исключается.

На фиг. 5-7 представлены варианты реализации сепаратора (8). Сепаратор (8) на фиг.5 выполнен в форме емкости, разделенной, по меньшей мере, на две части, причем при открытии обратного клапана на возвратном трубопроводе смесь газообразной фазы первой текучей среды и жидкой фазы второй текучей среды поступает в сепаратор через впускное отверстие сепаратора, причем поток (10) газообразной фазы первой текучей среды сразу же направляется в первую часть сепаратора и далее через выпускное отверстие сепаратора в емкость испарителя, в то время как поток (9) жидкой фазы второй текучей среды поступает в систему (11) задержки, выполненную в форме перегородок, установленных горизонтально в попеременном порядке, причем перегородки выполнены с перекрытием их краев, между которыми образованы щелевые каналы, по которым перемещается поток жидкой фазы второй текучей среды под действием гравитационных сил, в результате чего к выпускному отверстию сепаратора сначала подходит поток (10) газообразной фазы первой текучей среды, а поток (9) жидкой фазы второй текучей среды подойдет к выпускному отверстию сепаратора с задержкой, обусловленной временем, необходимым для прохода потока (9) жидкой фазы второй текучей среды через систему задержки (11), выполненную в форме щелей и перегородок.

В другом варианте осуществления, представленном на фиг. 6, в качестве сепаратора (8) использована емкость, разделенная на две части, причем при открытии обратного клапана на возвратном трубопроводе смесь газообразной фазы первой текучей среды и жидкой фазы второй текучей среды поступает в сепаратор через впускное отверстие сепаратора. Поток (10) газообразной фазы первой текучей среды через впускное отверстие сепаратора сначала поступает в первую часть сепаратора и сразу же направляется через выпускное отверстие сепаратора в емкость испарителя, в то время как поток (9) жидкой фазы второй текучей среды поступает в систему задержки (12), выполненную в форме змеевика, время прохождения через который также обеспечит необходимую задержку между временем поступления газообразной фазы первой текучей среды и временем поступления жидкой фазы второй текучей среды к выпускному отверстию сепаратора.

В другом варианте осуществления, представленном на фиг. 7, в резервуаре сепараторе установлена емкость со смещаемым центром тяжести, причем при открытии обратного клапана на возвратном трубопроводе смесь газообразной фазы первой текучей среды и жидкой фазы второй текучей среды поступает в сепаратор через впускное отверстие сепаратора, причем поток (10) газообразной фазы первой текучей среды сначала поступает в первую часть сепаратора, и сразу же направляется через выпускное отверстие сепаратора в емкость испарителя, в то время как поток (9) жидкой фазы второй текучей среды поступает в систему задержки (13), выполненную в форме установленной в сепараторе емкости со смещаемым центром тяжести. Впускное отверстие сепаратора находится непосредственно над емкостью со смещаемым центром тяжести, и вместимость этой емкости равна объему всей жидкой фазы второй текучей среды. При наполнении этой емкости жидкой фазой второй текучей среды центр тяжести этой емкости смещается, и емкость опрокидывается, что также позволяет обеспечить необходимую задержку между временем поступления газообразной фазы первой текучей среды и временем поступления жидкой фазы второй текучей среды в емкость испарителя. После опрокидывания емкость возвращается в исходное положение и цикл повторяется.

Заявленное изобретение позволит обеспечить передачу большого количества тепла на значительные расстояния. В частности, заявленное изобретение найдет применение в условиях Крайнего Севера при добыче углеводородов, когда необходимо обеспечить сжигание доступных углеводородов на значительном расстоянии от потребителя тепла, находящегося в условиях повышенной искропожароопасной окружающей среды, например на буровой площадке.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТЕПЛОПЕРЕДАЧИ | 2017 |

|

RU2665754C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТЕПЛОПЕРЕДАЧИ | 2016 |

|

RU2643930C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТЕПЛОПЕРЕДАЧИ | 2018 |

|

RU2707013C1 |

| ХОЛОДИЛЬНАЯ УСТАНОВКА | 2007 |

|

RU2361158C1 |

| ТЕПЛОВОЙ АККУМУЛЯТОР | 2007 |

|

RU2359183C1 |

| Теплопередающее устройство | 2021 |

|

RU2761712C2 |

| УСОВЕРШЕНСТВОВАННОЕ УСТРОЙСТВО И СПОСОБЫ ТЕПЛОПЕРЕДАЧИ В СОРБЦИОННЫХ СИСТЕМАХ ТВЕРДОЕ ТЕЛО - ПАР | 1994 |

|

RU2142101C1 |

| СИСТЕМА ОТОПЛЕНИЯ | 2008 |

|

RU2360185C1 |

| СПОСОБ И СИСТЕМА ОХЛАЖДЕНИЯ БОРТОВОГО ОБОРУДОВАНИЯ ЛЕТАТЕЛЬНОГО АППАРАТА | 2018 |

|

RU2727220C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ АЗОТА ИЗ КРИОГЕННОЙ УГЛЕВОДОРОДНОЙ КОМПОЗИЦИИ | 2012 |

|

RU2622212C2 |

Изобретение относится к энергетике. Способ теплопередачи, в котором с помощью источника тепловой энергии осуществляют нагрев испарителя, обеспечивают перемещение смеси газообразных фаз первой и второй текучих сред в конденсатор, затем обеспечивают перемещение сконденсированной жидкой фазы второй текучей среды, смешанной с газообразной фазой первой текучей среды, в накопительную емкость и обеспечивают перетекание сконденсированной жидкой фазы второй текучей среды и газообразной фазы первой текучей среды из накопительной емкости в емкость испарителя через обратный клапан. Также представлено устройство для осуществления способа. Изобретение позволяет передавать большое количество тепловой энергии от источника к приемнику на значительные расстояния без использования капиллярных пористых материалов и дополнительных средств для принудительной перекачки сконденсированной текучей среды и вне зависимости от расположения источника и приемника в поле силы тяжести. 2 н. и 21 з.п. ф-лы, 7 ил.

1. Способ теплопередачи, в котором:

с помощью источника тепловой энергии осуществляют нагрев одной или более емкости (1) испарителя, заполненной, по меньшей мере, двумя различными текучими средами, причем первая из текучих сред находится в газообразной фазе, а вторая текучая среда находится в жидкой фазе;

причем нагревание вызывает повышение давления в емкости испарителя и переход жидкой фазы второй текучей среды в газообразную фазу второй текучей среды, которая смешивается с газообразной фазой первой текучей среды;

под действием повышенного давления в емкости испарителя обеспечивают перемещение смеси газообразных фаз первой и второй текучих сред по одному или более паровому трубопроводу (2) в один или более конденсатор (3), в котором обеспечивают конденсацию газообразной фазы второй текучей среды с отдачей теплоты конденсации приемнику тепловой энергии и образованием жидкой фазы второй текучей среды;

под действием повышенного давления в емкости испарителя обеспечивают перемещение сконденсированной жидкой фазы второй текучей среды, смешанной с газообразной фазой первой текучей среды, по жидкостному трубопроводу (4) в одну или более накопительную емкость (5) до тех пор, пока давление в емкости (1) испарителя больше давления в накопительной емкости (5);

после того как в емкости испарителя обеспечен переход всей второй текучей среды из жидкой фазы в газообразную фазу, и в то время как конденсация газообразной фазы второй текучей среды в конденсаторе продолжается, обеспечивают уменьшение давления в емкости испарителя до значения давления, меньшего, чем значение давления в накопительной емкости, в результате чего обеспечивают перетекание сконденсированной жидкой фазы второй текучей среды и газообразной фазы первой текучей среды из накопительной емкости в емкость испарителя через один или более обратный клапан, установленный на одном или более возвратном трубопроводе (6).

2. Способ по п.1, в котором первая текучая среда представляет собой одно выбранное из группы, состоящей из воздуха, азота, гелия, водорода, углекислого газа.

3. Способ по п.1, в котором вторая текучая среда представляет собой холодильный агент, спирты, ацетон, воду или их смеси.

4. Способ по п.1, в котором длина парового трубопровода составляет от 0,01 м до более чем 1 км.

5. Способ по п.1, в котором давление в испарителе при переходе жидкой фазы второй текучей среды в газообразную фазу больше давления в накопительной емкости на 5-10 атмосфер и более.

6. Способ по п.1, в котором суммарное гидравлическое сопротивление парового трубопровода, конденсатора и жидкостного трубопровода больше гидравлического сопротивления возвратного трубопровода.

7. Способ по п.1, в котором устанавливают один или более обратный клапан (7') на паровом трубопроводе, который предотвращает обратное перемещение сконденсированной жидкой фазы второй текучей среды, смешанной с газообразной фазой первой текучей среды, из накопительной емкости в емкость испарителя.

8. Способ по п.7, в котором устанавливают один или более обратный клапан (7'') на жидкостном трубопроводе, который предотвращает обратное перемещение сконденсированной жидкой фазы второй текучей среды, смешанной с газообразной фазой первой текучей среды, из накопительной емкости в конденсатор.

9. Способ по любому из пп.1-8, в котором на возвратном трубопроводе дополнительно предусмотрен сепаратор (8), предназначенный для разделения смеси газообразной фазы первой текучей среды и сконденсированной жидкой фазы второй текучей среды, выходящей из накопительной емкости, на поток (10) газообразной фазы первой текучей среды и поток (9) жидкой фазы второй текучей среды и обеспечивающий задержку между временем поступления газообразной фазы первой текучей среды и временем поступления жидкой фазы второй текучей среды в емкость испарителя, причем сначала поступает газообразная фаза первой текучей среды, а затем поступает жидкая фаза второй текучей среды.

10. Способ по любому из пп.1-8, в котором паровой трубопровод, конденсатор, жидкостный трубопровод представляют собой единый трубопровод.

11. Устройство теплопередачи, содержащее:

одну или более емкость (1) испарителя, заполненную, по меньшей мере, двумя различными текучими средами, причем первая из текучих сред находится в газообразной фазе, а вторая текучая среда находится в жидкой фазе;

один или более конденсатор (3), предназначенный для

конденсации газообразной фазы второй текучей среды с отдачей теплоты конденсации приемнику тепловой энергии;

одну или более накопительную емкость (5), предназначенную для накопления сконденсированной жидкой фазы второй текучей среды и газообразной фазы первой текучей среды,

один или более паровой трубопровод (2), соединяющий одну или более емкость испарителя и один или более конденсатор (3) и обеспечивающий возможность перемещения по паровому трубопроводу (2) смеси газообразных фаз первой и второй текучих сред в конденсатор (3) под действием повышенного давления, вызванного нагреванием емкости (1) испарителя до тех пор, пока давление в емкости (1) испарителя больше давления в накопительной емкости (5),

один или более жидкостный трубопровод (4), соединенный с одним или более конденсатором (3) и обеспечивающий перемещение сконденсированной жидкой фазы второй текучей среды, смешанной с газообразной фазой первой текучей среды, в накопительную емкость (5) до тех пор, пока давление в емкости (1) испарителя больше давления в одной или более накопительной емкости (5),

один или более возвратный трубопровод с установленным на нем одним или более обратным клапаном, предотвращающим перемещение текучих сред из емкости испарителя в накопительную емкость по возвратному трубопроводу, причем возвратный трубопровод обеспечивает перемещение сконденсированной жидкой фазы второй текучей среды и газообразной фазы первой текучей среды из накопительной емкости в емкость испарителя после того, как вторая текучая среда в жидкой фазе в емкости испарителя полностью перешла в газообразную фазу, и в то время как конденсация газообразной фазы второй текучей среды в конденсаторе продолжается, и давление в емкости испарителя меньше давления в накопительной емкости.

12. Устройство по п.11, в котором первая текучая среда представляет собой одно выбранное из группы, состоящей из воздуха, азота, гелия, водорода, углекислого газа.

13. Устройство по п.11, в котором вторая текучая среда представляет собой холодильный агент, спирты, ацетон, воду или их смеси.

14. Устройство по п.11, в котором длина парового трубопровода составляет от 0,01 м до более чем 1 км.

15. Устройство по п.11, в котором давление в испарителе при переходе жидкой фазы второй текучей среды в газообразную фазу больше давления в накопительной емкости на 5-10 атмосфер и более.

16. Устройство по п.11, в котором суммарное гидравлическое сопротивление парового трубопровода, конденсатора и жидкостного трубопровода больше гидравлического сопротивления возвратного трубопровода.

17. Устройство по п.11, в котором дополнительно установлен один или более обратный клапан (7') на паровом трубопроводе, который предотвращает обратное перемещение сконденсированной жидкой фазы второй текучей среды, смешанной с газообразной фазой первой текучей среды, из накопительной емкости в емкость испарителя по жидкостному трубопроводу через конденсатор и паровой трубопровод.

18. Устройство по п.17, в котором дополнительно установлен

один или более обратный клапан (7'') на жидкостном трубопроводе, который предотвращает обратное перемещение сконденсированной жидкой фазы второй текучей среды, смешанной с газообразной фазой первой текучей среды, из накопительной емкости в конденсатор.

19. Устройство по п.11, в котором накопительная емкость (5) установлена выше емкости испарителя (1) относительно поверхности земли.

20. Устройство по п.11, в котором в накопительной емкости (5) предусмотрено входное отверстие для входа смеси газообразной фазы первой текучей среды и жидкой фазы второй текучей среды, расположенное в верхней части накопительной емкости (5).

21. Устройство по п.11, в котором в накопительной емкости (5) предусмотрено выходное отверстие, расположенное в нижней части накопительной емкости (5), предназначенное для выхода смеси сконденсированной жидкой фазы второй текучей среды и газообразной фазы первой текучей среды из накопительной емкости в емкость испарителя.

22. Устройство по любому из пп.11-21, в котором на возвратном трубопроводе дополнительно предусмотрен сепаратор (8), разделяющий смесь газообразной фазы первой текучей среды и сконденсированной жидкой фазы второй текучей среды, выходящую из накопительной емкости, на поток газообразной фазы первой текучей среды и поток жидкой фазы второй текучей среды и обеспечивающий задержку между временем поступления газообразной фазы первой текучей среды и временем поступления жидкой фазы второй текучей среды в емкость испарителя, причем сначала поступает газообразная фаза первой текучей среды, а затем поступает жидкая фаза второй текучей среды.

23. Устройство по п.11, в котором паровой трубопровод, конденсатор, жидкостный трубопровод представляют собой единый трубопровод.

| ТЕПЛОВАЯ ТРУБА | 2007 |

|

RU2361168C1 |

| ГРАВИТАЦИОННАЯ ТЕПЛОВАЯ ТРУБА | 2007 |

|

RU2349852C1 |

| US 0007185697 B2, 06.03.2007 | |||

| Устройство для отпугивания птиц | 1988 |

|

SU1577739A1 |

| Способ приготовления вытяжки из поджелудочной железы | 1926 |

|

SU10963A1 |

| ОТОПИТЕЛЬНАЯ СИСТЕМА | 2010 |

|

RU2507453C2 |

Авторы

Даты

2015-06-20—Публикация

2014-02-25—Подача