Заявляемое техническое решение относится к области теплотехники, в частности к тепловым трубам, и может быть использовано для отвода тепла от различных теплонагруженных объектов, дискретно расположенных в пространстве, в том числе на различной высоте относительно приемника тепла.

Известно теплопередающее устройство по патенту РФ на изобретение №2120592 (кл. МПК F28D 15/04, дата приоритета 06.06.1996, дата публикации 20.10.1998) [1]. Согласно данному изобретению теплопередающее устройство содержит испарительную секцию, содержащую несколько испарителей. Паропровод и конденсатопровод каждого испарителя подключен соответственно к коллекторам пара и конденсата. Конденсатор соединен с коллектором пара посредством основного паропровода. Гидроаккумулятор, соединенный отдельным трубопроводом с коллектором конденсата, подключен к конденсатору посредством основного конденсатопровода. Гидроаккумулятор расположен над испарительной секцией.

Недостатками данного устройства является то, что:

- согласно конструкции данного теплопередающего устройства, конденсатор находится ниже испарителей и гидроаккумулятора и сила гравитации противодействует работе системы, что снижает эффективность и надежность работы всей системы;

- для начала работы системы надо преодолеть давление столба конденсата между конденсатором и гидроаккумулятором, только достаточно большое значение тепловой нагрузки позволит давлению пара выдавить конденсат в гидроаккумулятор;

- работа системы в целом зависит от запорных свойств фитиля, для чего требуется тщательный контроль этой характеристики фитиля;

- в данном случае конструкция теплопередающего устройства достаточно сложная, поскольку много трубопроводов и соединений, в связи с этим трудно обеспечить их герметичность и добиться воспроизводимости показателей теплопередачи разных испарителей.

Теплопередающее устройство для охлаждения электронных приборов по патенту РФ на изобретение №2296929 (кл. МПК F28D 15/02, дата приоритета 09.03.2005, дата публикации 10.04.2007) [2] применяется для охлаждения теплонапряженных компонентов электронных приборов. Данное теплопередающее устройство выполнено в виде замкнутого герметичного контура, частично заполненного теплоносителем и включает испаритель с фитильной структурой внутри, содержащий пароотводные каналы в зоне подвода тепла, выемку и конденсатор, соединенные раздельными пустотелыми конденсатопроводом и паропроводом. Данное устройство дополнительно снабжено резервуаром, сопряженным с испарителем и сообщающимся с конденсатопроводом, испаритель оснащен паровым коллектором, сообщающимся с паропроводом, а конденсатор выполнен пустотелым, причем выходной конец конденсатопровода размещен в выемке фитильной структуры испарителя, который может иметь цилиндрическую, плоскопрямоугольную, плоскоовальную или дискообразную формы. Конденсатор может быть выполнен в виде участка пустотелого трубопровода, включенного между паропроводом и конденсатопроводом, или в виде пустотелого змеевика и может быть выполнен плоским, иметь щелевидное поперечное сечение или состоять из двух цилиндров, установленных один в другой с образованием кольцевого зазора.

Недостатками данного теплопередающего устройства являются то, что:

- поверхность канала на границе со столбом жидкости должна быть очень чистой, иначе жидкость не будет ее смачивать и произойдет снижение мощности теплопередачи теплопередающего устройства с последующим, возможным, отказом в его работе;

- поскольку давление пара передается столбу жидкости через кольцевой зазор в области конденсатора, такая схема неустойчива и может произойти ее деформация - площадь контакта между паром и жидкостью может увеличиться за счет перераспределения жидкости в кольцевом зазоре конденсатора. В результате изменения площади контакта между паром и столбом жидкости изменится давление пара на столб жидкости и возникнут колебания в мощности теплопередачи теплопередающего устройства;

- в результате возможных колебаний площади контакта между паром и жидкостью могут появиться пузыри пара в объеме жидкости и возникнет, так называемый, «снарядный» режим течения жидкости;

- кроме того образовавшийся паровой пузырь в объеме жидкости может достигнуть резервуара испарителя и тогда блокируется часть поверхности пористой среды в испарителе, что снизит мощность теплопередачи теплопередающего устройства;

- в том случае, если поток пара достигнет поверхности пористой среды испарителя и в ней произойдет пробой столба жидкости то теплопередающее устройство перестанет работать;

- при нестационарном режиме работы данного теплопередающего устройства, с изменяющейся во времени мощностью теплопередачи, возникнут автоколебания площади контакта между паром и жидкостью в конденсаторе за счет положительной обратной связи между давлением в столбе жидкости и давлением пара;

- рассмотренная схема теплопередающего устройства работоспособна только при стационарном уровне тепловой нагрузки и при ее стационарном положении в пространстве.

Следует отметить, что данное теплопередающее устройство характеризуется сложной процедурой его запуска в работу поскольку необходимо обеспечить первоначальное замачивание пористой среды в испарителе и удалить газовые пузыри из объема пористой среды испарителя.

Известно теплопередающее устройство по патенту РФ №2194935 (кл. МПК F28D 15/02, F28D 15/04, дата приоритета 16.03.2000, дата публикации 20.12.2002) [3], наиболее близкое к заявляемому техническому решению и потому принятое за прототип. Теплопередающее устройство выполнено в виде замкнутого двухфазного контурного термосифона, включающего испаритель и конденсатор, частично заполненные рабочей жидкостью, находящейся в них на одном уровне, соединенные паропроводом и расположенным ниже него конденсатопроводом, полностью заполненным рабочей жидкостью. Испаритель и конденсатор выполнены в виде отдельных камер, верхние части которых сообщаются посредством паропровода, а нижние -посредством конденсатопровода, причем конденсатопровод расположен ниже уровня рабочей жидкости в испарителе и конденсаторе.

Недостатками описанного выше устройства является то, что:

- данное устройство не позволяет отводить тепло от объектов, расположенных на разных с ним высотах, поскольку при расположении объектов на разных высотах возможно образование паровой пробки и, следовательно, остановка течения жидкости, что требует использования в этом случае либо принудительной циркуляции, либо создания испарителя со сложной пористой капиллярной структурой;

- кроме того, в данном устройстве ограниченно значение мощности теплопередачи из-за раннего наступления кризиса теплоотдачи в результате возникновения колебаний расхода и перепада давления рабочей среды;

- в устройстве отсутствует компенсирующая емкость для температурного расширения объема рабочей среды, возникающего при большой тепловой нагрузке на устройство;

- система не способна к саморегулированию при нестационарном режиме работы.

Задачей заявляемого технического решения является создание теплопередающего устройства, позволяющего уменьшить энергозатраты на охлаждение теплонагруженных устройств, повысить надежность и ресурс работы в целом всей системы.

Поставленная задача решается за счет того, что теплопередающее устройство, включающее двухфазный контурный термосифон состоящий из одного или нескольких испарителей и теплообменника (конденсатора), выполненных в виде отдельных камер частично заполненных рабочей жидкостью, верхние части которых сообщаются посредством паропровода, а нижние - посредством конденсатопровода, согласно заявляемого технического решения теплопередающее устройство содержит испаритель заполненный полностью рабочей жидкостью, гидроаккумулятор, частично заполненный рабочей жидкостью, гидрозатвор полностью заполненный рабочей жидкостью, теплообменник, расположенный выше испарителя на расстоянии обеспечивающем транспорт пара рабочей жидкости по паропроводу от испарителя к теплообменнику. Внутренний объем со стороны паровой фазы теплообменника больше жидкостного объема конденсирующейся рабочей жидкости, например, не менее чем в 2 раза и исключает ее накопление. Выход сконденсированной рабочей жидкости из теплообменника расположен в его нижней части. Уровень рабочей жидкости в гидроаккумуляторе находиться в пределах от 1/3 до 2/3 объема гидроаккумулятора, причем, в начале работы рабочая жидкость в испарителе и рабочая жидкость в гидроаккумуляторе, находятся на одном уровне, а в процессе работы уровень рабочей жидкости испарителя колеблется в пределах изменения уровня рабочей жидкости в гидроаккумуляторе. Гидрозатвор расположен ниже испарителя и выполнен в виде витков из трубы, например, прямоугольных или многоугольных, аналогичной трубе паропровода пара рабочей жидкости, при этом количество изгибов трубы гидрозатвора должно превышать количество изгибов трубы паропровода, например, хотя бы на один.

Техническим результатом является обеспечение надежной теплопередачи большой мощности в вертикальном и горизонтальном направлении с полной компенсацией температурного расширения объема рабочей жидкости в теплопередающем устройстве при уменьшении энергозатрат на охлаждение теплонагруженных устройств.

При подводе тепловой мощности к испарителю рабочая жидкость испаряется и пар перемещается по паропроводу к теплообменнику, где в результате фазового перехода образует конденсат, который по конденсатопроводу за счет силы гравитации направляется в гидроаккумулятор и затем через гидрозатвор в испаритель.

Расположение теплообменника выше испарителя в заявляемой конструкции теплопередающего устройства обусловлено тем, что при разности температур теплообменника и испарителя создается градиент давлений насыщенных паров рабочей жидкости и образуется направленный поток паров рабочей жидкости от испарителя к теплообменнику, что позволяет не использовать в данном устройстве дополнительные узлы для перемещения паров рабочей жидкости. Длина и площадь поперечного сечения трубы паропровода рабочей жидкости, между испарителем и теплообменником выбирается из условия передачи требуемой максимальной тепловой нагрузки при заданном перепаде температур между испарителем и теплообменником.

В теплообменнике отводимая тепловая мощность передается внешнему приемнику, например, охлаждающей жидкости в процессе фазового перехода пара рабочей жидкости в жидкое состояние при конденсации на стенках теплообменника.

Внутренний объем теплообменника, со стороны паровой фазы, больше жидкостного объема конденсирующейся рабочей жидкости, для того чтобы исключить затопление сконденсировавшейся рабочей жидкостью поверхностей охлаждения теплообменника, поскольку это приводит ухудшению его работы, вплоть до отказа от работы.

Гидроаккумулятор должен быть частично заполнен рабочей жидкостью, поскольку он служит для накопления избыточной жидкости, постоянной подпитки испарителя и компенсации температурного расширения рабочей жидкости.

Экспериментальным путем было установлено, что уровень рабочей жидкости (конденсата рабочей жидкости) в гидроаккумуляторе должен быть в пределах от 1/3 до 2/3 его высоты.

При уровне конденсата рабочей жидкости в гидроаккумуляторе менее 1/3 высоты в процессе работы, при высоких пиковых (или нерасчетных) тепловых нагрузках, возможно осушение гидроаккумулятора и, соответственно, уменьшение площади охлаждения в испарителе, что в свою очередь может привести к «тепловому разгону» охлаждаемого устройства.

При уровне конденсата рабочей жидкости в гидроаккумуляторе более 2/3 высоты, происходит затопление паропровода, что может негативно отразиться на работе охлаждаемого устройства за счет того, что испаритель вынужден будет работать при более высокой температуре, связанной с повышением давления на величину создаваемого столбом жидкости в паропроводе.

Границы раздела паровой и жидкостной фаз рабочей жидкости в испарителе и гидроаккумуляторе в начале работы находятся на одном уровне, поскольку это позволяет сразу включать установку в работу, что способствует повышению эффективности ее работы.

Гидрозатвор расположен ниже испарителя и выполнен в виде витков трубы аналогичной трубе паропровода пара рабочей жидкости, при этом количество изгибов трубы гидрозатвора должно превышать количество изгибов трубы паропровода.

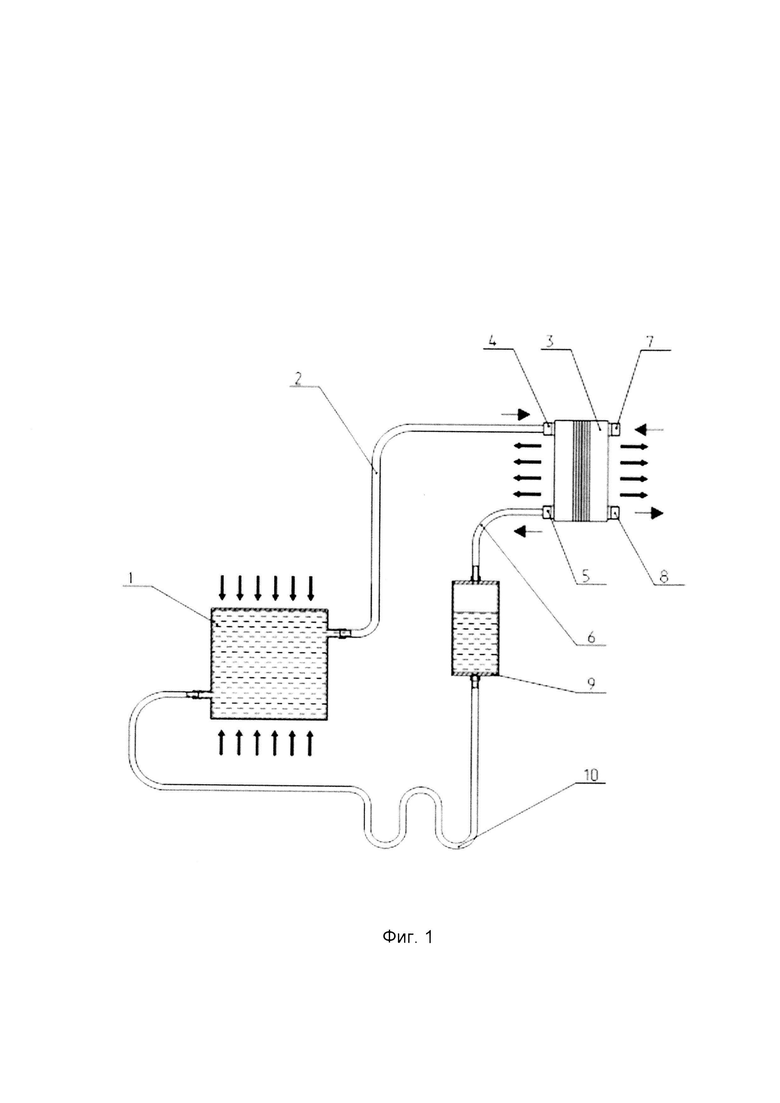

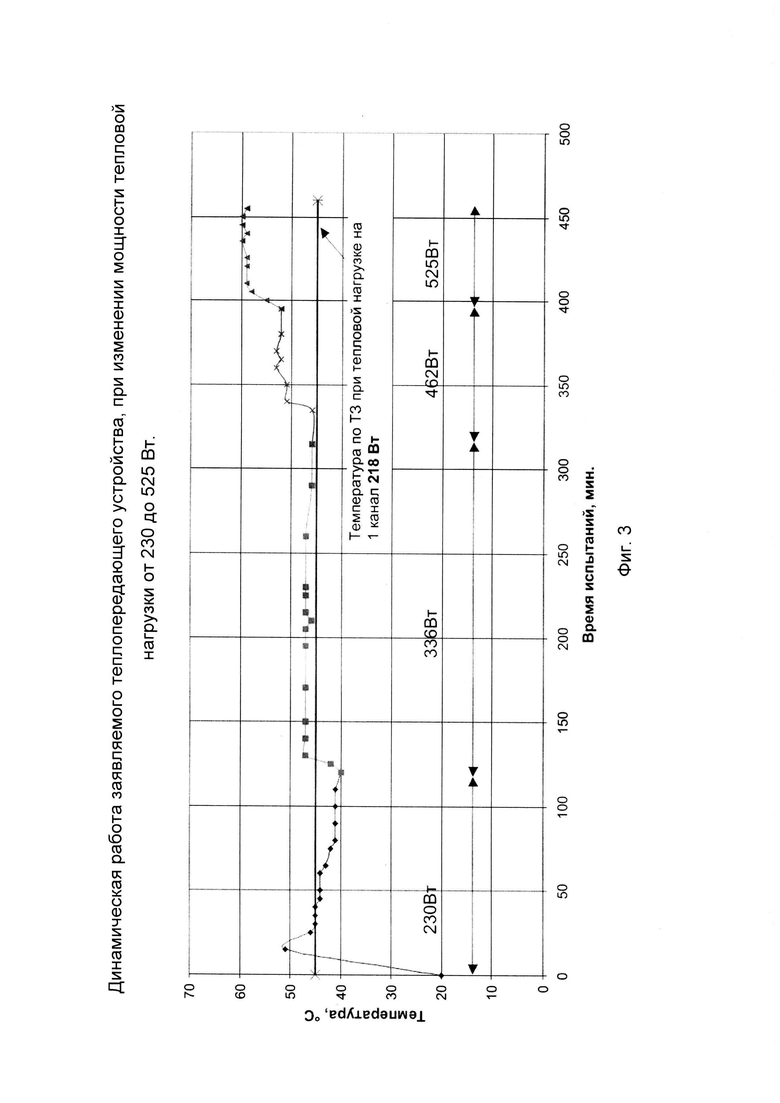

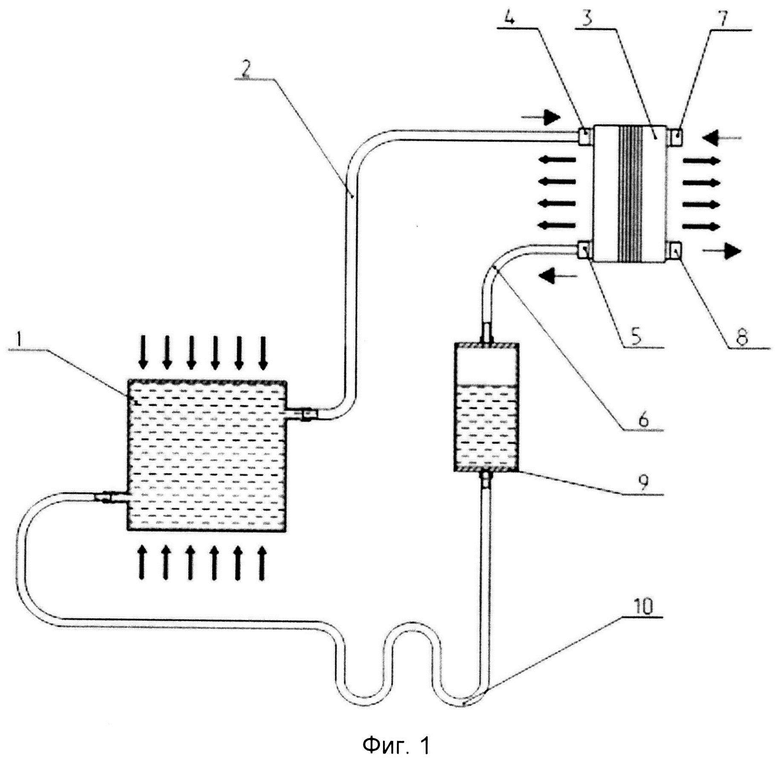

Схема заявляемого теплопередающего устройства с одним испарителем показана на фиг. 1. Кроме того, заявляемое теплопередающее устройство позволяет производить отвод тепла от нескольких теплонагруженных устройств, например, трех с несколькими испарителями. График изменение температуры заявляемого теплопередающего устройства при воздействии тепловой нагрузки мощностью 450 Вт представлен фиг. 2. Динамическая работа заявленного теплопередающего устройства приведена на фиг. 3, когда мощность тепловой нагрузки изменялась от 230 до 525 Вт.

Заявляемое теплопередающее устройство (фиг.1) состоит из испарителя (1), паропровода пара рабочей жидкости (2), теплообменника (3) с расположенным вверху узлом соединения (4) с паропроводом рабочей жидкости (2), и расположенным внизу узлом соединения (5) с конденсатопроводом рабочей жидкости (6). Кроме того, вверху теплообменника (3) расположен вход хладагента (7), а внизу выход хладагента (8). Теплообменник (3) конденсатопроводом рабочей жидкости (6) соединен с гидроаккумулятором (9), который в свою очередь через гидрозатвор (10) выполненным, например, в виде трубы, соединен с испарителем (1).

Теплообменник может быть выполнен как с жидкостным охлаждением, так и с воздушным охлаждением. В первом случае возможна пластинчатая конструкция теплообменника, а во втором случае возможна радиаторная схема передачи тепла.

Заявляемое теплопередающее устройство позволяет производить отвод тепла от нескольких теплонагруженных устройств, например, трех.

На фиг. 2, в качестве примера, приведен график работы заявляемого теплопередающего устройства при тепловой нагрузке мощностью 450 Вт.

В течение первых 120 мин в жидкостной трассе между испарителем (1) и гидроаккумулятором (9) не был установлен гидрозатвор. Как видно из графика в течение этого времени температура в жидкостной трассе неуклонно росла от 20°С до 63°С после чего испытания были прекращены.

После установки гидрозатвора (10) в трассе рабочей жидкости между испарителем (1) и гидроаккумулятором (9) температура начала падать, установилось ее стационарное значение и, в течение 1300 мин (примерно 20 часов) работы, температура заявляемого теплопередающего устройства оставалась примерно постоянной около 53°С (небольшие колебания связаны с изменениями температуры окружающей среды, а также напором и расходом охлаждающей жидкости в теплообменнике).

На фиг. 3 приведена динамическая работа заявляемого теплопередающего устройства, при изменении мощности тепловой нагрузки от 230 до 525 Вт. Из приведенного графика можно сделать вывод, что заявляемое теплопередающее устройство устойчиво работает в широком диапазоне изменения мощности тепловой нагрузки с постоянным значением его теплового сопротивления:

Т_испарителя=Т_0+0,0627W_(тепловая нагрузка),

где Т_0=25,4°С - температура окружающей среды;

W_(тепловая нагрузка) - мощность тепловой нагрузки, Вт.

Пример конкретного применения

В качестве рабочей жидкости в заявляемом теплопередающем устройстве могут быть использованы, например, спирт, хладон, фреон, а в качестве хладагента, например, вода.

В начале работы заявляемого теплопередающего устройства граница рабочей жидкости в испарителе (1) и граница раздела паровой и жидкостной фаз рабочей жидкости в гидроаккумуляторе (9) находятся на одном уровне, причем испаритель (1) полностью заполнен рабочей жидкостью, а уровень конденсата рабочей жидкости в гидроаккумуляторе (9) находится в пределах от 1/3 до 2/3 высоты гидроаккумулятора (9).

Теплообменник (3) расположен выше испарителя (1) на высоте (расстоянии), при которой давление паров рабочей жидкости в испарителе больше давления (которое может быть создано) возможного столба рабочей жидкости, находящейся на этой же высоте, что обеспечивает транспорт испаряемых паров рабочей жидкости от испарителя (1) к теплообменнику (3). Теплообменник (3) содержит две полости - полость рабочей жидкости и полость хладагента. Охлаждение рабочей жидкости производится хладагентом через теплопроводящую перегородку, разделяющую эти полости.

От источника тепла, например, теплонагруженного электрического прибора, в испарителе (1) происходит нагрев рабочей жидкости и ее испарение. Газообразная фаза рабочей жидкости поступает по паропроводу пара рабочей жидкости (2) в полость рабочей жидкости теплообменника (3) через узел соединения (4) расположенный в верхней его части. В полости хладагента (принудительно охлаждаемом) теплообменника (3) организуется проток хладагента, имеющей температуру меньшую, чем у испарителя (1), например, воды, которая поступает в него через вход хладагента (7) и отводится через выход хладагента (8). Так как при этом температура газообразной фазы рабочей жидкости в теплообменнике (3) становится ниже, чем в испарителе (1), то рабочая жидкость, находящаяся в газообразной фазе, начинает конденсироваться и под действием силы тяжести стекать в гидроаккумулятор (9) через конденсатопровод рабочей жидкости (6), соединяющий узел выхода конденсата рабочей жидкости (5), расположенный внизу теплообменника (3) и гидроаккумулятор (9). Гидроаккмулятор (9) и испаритель (1) соединены посредством трассы рабочей жидкостной, представляющей собой гидрозатвор (10), через который сконденсировавшаяся рабочая жидкость поступает обратно в испаритель (1), расположенный ниже теплообменника (3). За счет разности температур теплообменника (3) и испарителя (1) создается градиент давлений насыщенных паров рабочей жидкости и образуется направленный поток паров рабочей жидкости, что обеспечивает передачу тепла от испарителя (1) к теплообменнику (3). Таким образом, замыкается рабочий цикл теплопередающего устройства.

Конструкция теплообменника (3) такова, что внутренний объем паровой фазы рабочей жидкости в нем больше жидкостного объема конденсирующейся рабочей жидкости, например, не менее чем в 2 раза, что и исключает ее накопление в виде жидкости. Количество изгибов (витков) трубы гидрозатвора (10) превышает количество изгибов паропровода пара рабочей жидкости (2). В противном случае возможно попадание паров рабочей жидкости в гидрозатвор и блокировка подачи рабочей жидкости в испаритель, что может привести к нарушению работы в целом теплопередающего устройства.

Сечение трубы гидрозатвора (10) может быть, например, круглым, овальным, прямоугольным, многоугольным.

Аналогичным образом работа заявляемого устройства осуществляется при подаче тепловой нагрузки на несколько испарителей.

Применение заявляемого теплопередающего устройства позволяет:

1. Использовать при работе меньшее количество конструктивных элементов, так нет необходимости в применении побудителя расхода (насоса) для циркуляции охлаждающей жидкости и ее паров в системе, кроме того в случае разгерметизации системы процесс охлаждения не останавливается.

2. При использовании заявляемого устройства возможна передача тепла на большие расстояния, при этом не требуется большое количество охлаждающего теплоносителя (при испарении 1 г воды в секунду отводится 2,2 кВт тепла) поскольку система работает в замкнутом цикле.

3. Кроме того, дополнительное гидравлическое сопротивление, создаваемое благодаря виткам гидрозатвора, не позволяет рабочей жидкости в виде пара попасть в испаритель.

4. За счет введения дополнительных гидравлических сопротивлений (витков и поворотов) заявляемое устройство стало обладать способностью к саморегулированию, что повысило надежность и устойчивость устройства при работе в нестационарных условиях при запуске и при изменении уровня тепловой нагрузки на устройство.

5. Данное устройство обеспечивает стабильную теплопередачу большой мощности в вертикальном и горизонтальном направлении за счет полной компенсации температурного расширения объема рабочей жидкости и устранения условий для возникновения кризиса теплоотдачи в испарителе.

6. В заявляемом теплопередающем устройстве не требуется использовать пористые среды в теплообменнике, что снижает себестоимость теплопередающего устройства.

7. Простота конструкции и минимум соединений повышают надежность и устойчивость работы теплопередающего устройства.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Патент РФ на изобретение №2120592 «Теплопередающее устройство».

2. Патент РФ на изобретение №2296929 «Теплопередающее устройство для охлаждения электронных приборов».

3. Патент РФ на изобретение №2194935 «Теплопередающее устройство».

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОПЕРЕДАЮЩЕЕ УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЭЛЕКТРОННЫХ КОМПОНЕНТОВ | 2017 |

|

RU2639635C1 |

| ТЕПЛОПЕРЕДАЮЩЕЕ УСТРОЙСТВО | 1996 |

|

RU2120592C1 |

| ТЕПЛОПЕРЕДАЮЩЕЕ УСТРОЙСТВО | 1993 |

|

RU2044247C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРНОГО УРОВНЯ КОНТУРНОЙ ТЕПЛОВОЙ ТРУБЫ | 1993 |

|

RU2062970C1 |

| ТЕПЛОВАЯ ТРУБА | 2003 |

|

RU2256862C2 |

| ТЕПЛОПЕРЕДАЮЩЕЕ УСТРОЙСТВО | 2000 |

|

RU2194935C2 |

| Контурная тепловая труба космического аппарата | 2024 |

|

RU2837726C1 |

| Система терморегулирования на базе двухфазного теплового контура | 2017 |

|

RU2667249C1 |

| ПАССИВНАЯ СИСТЕМА ТЕРМОРЕГУЛИРОВАНИЯ НА ОСНОВЕ КОНТУРНОЙ ТЕПЛОВОЙ ТРУБЫ ДЛЯ ОХЛАЖДЕНИЯ ПРОЦЕССОРОВ И ПРОГРАММИРУЕМЫХ ЛОГИЧЕСКИХ ИНТЕГРАЛЬНЫХ СХЕМ В ЭЛЕКТРОННЫХ МОДУЛЯХ И СЕРВЕРАХ КОСМИЧЕСКОГО И АВИАЦИОННОГО ПРИМЕНЕНИЯ | 2018 |

|

RU2685078C1 |

| ТЕПЛОПЕРЕДАЮЩЕЕ УСТРОЙСТВО | 1996 |

|

RU2120593C1 |

Изобретение относится к теплотехнике и может быть использовано в теплопередающих устройствах. Теплопередающее устройство, включающее двухфазный контурный термосифон, состоящий из испарителя и теплообменника, заполненных рабочей жидкостью, выполненных в виде отдельных камер, верхние части которых сообщаются посредством паропровода, нижние - посредством конденсатопровода. Испаритель полностью заполнен рабочей жидкостью, гидроаккумулятор, частично заполнен рабочей жидкостью, гидрозатвор полностью заполнен рабочей жидкостью. Теплообменник расположен выше испарителя на расстоянии, обеспечивающем транспорт пара рабочей жидкости по паропроводу от испарителя к теплообменнику, у которого внутренний объем больше жидкостного объема конденсирующегося пара рабочей жидкости. Уровень рабочей жидкости в гидроаккумуляторе находиться в пределах от 1/3 до 2/3 высоты гидроаккумулятора, причем рабочая жидкость в испарителе и гидроаккумуляторе в начале работы находятся на одном уровне, а в процессе работы уровень рабочей жидкости в испарителе колеблется в пределах изменения уровня рабочей жидкости в гидроаккумуляторе. Гидрозатвор расположен ниже испарителя и выполнен в виде витков трубы аналогичной трубе паропровода пара рабочей жидкости, при этом количество изгибов трубы гидрозатвора должно превышать количество изгибов трубы паропровода пара рабочей жидкости. Технический результат - повышение надежности и ресурса работы. 3 з.п. ф-лы, 3 ил.

1. Теплопередающее устройство, включающее двухфазный контурный термосифон состоящий из испарителя и теплообменника, заполненных рабочей жидкостью, выполненных в виде отдельных камер, верхние части которых сообщаются посредством паропровода, нижние - посредством конденсатопровода, отличающееся тем, что содержит испаритель, полностью заполненный рабочей жидкостью, гидроаккумулятор, частично заполненный рабочей жидкостью, гидрозатвор полностью заполненный рабочей жидкостью, причем теплообменник расположен выше испарителя на расстоянии, обеспечивающем транспорт пара рабочей жидкости по паропроводу от испарителя к теплообменнику, у которого внутренний объем больше жидкостного объема конденсирующегося пара рабочей жидкости, выход сконденсированной рабочей жидкости из теплообменника расположен в его нижней части, а уровень рабочей жидкости в гидроаккумуляторе находиться в пределах от 1/3 до 2/3 высоты гидроаккумулятора, причем рабочая жидкость в испарителе и гидроаккумуляторе в начале работы находятся на одном уровне, а в процессе работы уровень рабочей жидкости в испарителе колеблется в пределах изменения уровня рабочей жидкости в гидроаккумуляторе, гидрозатвор расположен ниже испарителя и выполнен в виде витков трубы, аналогичной трубе паропровода пара рабочей жидкости, при этом количество изгибов трубы гидрозатвора должно превышать количество изгибов трубы паропровода пара рабочей жидкости.

2. Теплопередающее устройство по п. 1, отличающееся тем, что внутренний объем теплообменника больше не менее чем в 2 раза жидкостного объема конденсирующейся рабочей жидкости.

3. Теплопередающее устройство по п. 1, отличающееся тем, что гидрозатвор выполнен в виде прямоугольных витков трубы.

4. Теплопередающее устройство по п. 1, отличающееся тем, что гидрозатвор выполнен в виде многоугольных витков трубы.

| ТЕПЛОПЕРЕДАЮЩЕЕ УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЭЛЕКТРОННЫХ ПРИБОРОВ | 2005 |

|

RU2296929C2 |

| ТЕПЛОПЕРЕДАЮЩЕЕ УСТРОЙСТВО | 1996 |

|

RU2120592C1 |

| ТЕПЛОПЕРЕДАЮЩЕЕ УСТРОЙСТВО | 2000 |

|

RU2194935C2 |

| Заводное приспособление в часах | 1928 |

|

SU15386A1 |

| JP 6109382 A, 19.04.1994 | |||

| CN 110762581 A, 07.02.2020. | |||

Авторы

Даты

2021-12-13—Публикация

2021-04-06—Подача