Изобретение относится к области машиностроения, точнее к конструкции роторов осевых компрессоров газотурбинного двигателя, преимущественно авиационного.

Роторы барабанного типа получили широкое распространение, главным образом, в маломощных и вертолетных двигателях, где имеют небольшой диаметр. Роторы заимствованы из отрасли паротурбостроения и применялись в первых газотурбинных двигателях (А.А. Гарькавый и др. Двигатели летательных аппаратов. Москва: Машиностроение, 1987, стр.200; Г.С. Скубачевский. Авиационные газотурбинные двигатели. Москва: Машиностроение, 1981, стр.75). Они наиболее просты по конструкции и в изготовлении, имеют наименьшее число деталей. Это приводит к относительно невысокой стоимости и трудоемкости производства. Достоинством барабанной конструкции ротора является большая изгибная жесткость и высокая критическая частота вращения. Для крепления лопаток в теле барабана, выполненного традиционно из металлических сплавов, делают продольные или кольцевые фасонные пазы. При наличии продольных пазов потребная толщина стенок барабана выше, чем при кольцевых пазах. Обычно в местах крепления рабочих лопаток толщину стенки увеличивают за счет формирования на внешней поверхности барабана кольцевых выступов, а на внутренней - кольцевых ребер (М.М. Масленников, Ю.Н. Шальман. Авиационные газотурбинные двигатели. Москва: Машиностроение, 1975, стр.307). Основным недостатком классических роторов барабанного типа, выполненных из металлических сплавов, является интенсивный рост напряжений в барабане и его радиальных деформаций при увеличении окружных скоростей. Окружная скорость барабана не должна превышать 180-200 м/с (Я.С. Адрианов и др. Авиационные газотурбинные двигатели. Ленинград: ЛКВВИА им. А.Ф. Можайского, 1959, стр.125).

Проблема заключается в том, что традиционные материалы, даже улучшенные легированием или направленной кристаллизацией по своим характеристикам, достигли определенного предела. Для повышения показателей по нагрузкам и весовым характеристикам во вновь спроектированных роторах используют конструктивные элементы, выполненные из композиционных материалов. Композиционные материалы имеют высокие механические характеристики при существенно меньшей плотности по сравнению с металлическими материалами.

Известен выбранный в качестве прототипа ротор барабанного типа осевого компрессора, содержащий металлический барабан с размещенными по его длине кольцевыми рядами пазов на наружной поверхности, рабочие лопатки, установленные своими хвостовиками в пазах, и силовые кольца из композиционного материала, каждое из которых размещено вокруг наружной поверхности барабана (пат. РФ №2314437, кл. F04D 29/28, опубл. 10.01.2008). Для крепления лопатки использован замок «ласточкин хвост». Паз и размещенный в нем хвостовик лопатки выполнены таким образом, что обеспечена фиксация хвостовика в радиальном направлении: боковые стенки паза исключают свободный выход хвостовика в указанном направлении. Фиксация хвостовика в осевом направлении относительно паза достигается с помощью различных стопорящих элементов: шпилек, штифтов, стопорных пластин, разжимных колец, шплинтов, скоб, фланцев. Силовые кольца из композиционного материала размещены в задней части барабана и способствуют упрочнению барабана, повышают его устойчивость к воздействующим центробежным силам, стремящимся его деформировать. Недостаток ротора заключается в том, что при работе в металле барабана, в зонах, окружающих места крепления лопаток, возникают значительные по величине напряжения. Напряжения оказывают негативное влияние на ресурс ротора. Стенка барабана в этих зонах значительно толще, чем между ними. Утолщение необходимо для механического сопротивления нагрузкам. Возникновение напряжений накладывает ограничения на создание металлических барабанов с более тонкими стенками, что могло бы сделать роторы более легкими, не позволяет наращивать окружные скорости роторов.

Задачей изобретения является увеличение ресурса ротора барабанного типа осевого компрессора за счет снижения величины радиальных и окружных напряжений, испытываемых материалом барабана в процессе работы, обеспечение возможности снижения массы барабана при проектировании и существенного увеличения окружных скоростей ротора.

Поставленная задача решается тем, что в роторе барабанного типа осевого компрессора, содержащем металлический барабан с разнесенными по его длине кольцевыми рядами пазов на наружной поверхности, рабочие лопатки, установленные своими хвостовиками в пазах барабана, и силовые кольца из композиционного материала, каждое из которых размещено вокруг наружной поверхности барабана, согласно изобретению лопатки выполнены с нижней полкой пера и ножкой, расположенной между полкой и хвостовиком с поперечным разделением верхней поверхности хвостовика на две части, пазы и установленные в них хвостовики вытянуты вдоль наружной поверхности барабана и выполнены в форме прямой призмы, имеющей расширяющееся в сторону ножки продольное сечение, при этом силовые кольца установлены с предварительным натягом на верхние поверхности хвостовиков, по одному, по меньшей мере, на каждый кольцевой ряд частей верхних поверхностей хвостовиков.

В отличие от прототипа, где использованы замки «ласточкин хвост», и при работе хвостовики лопаток оказывают центробежными силами воздействие на стенки пазов, главным образом боковые, создавая в металле барабана высокие окружные напряжения, в новом роторе, благодаря выполнению пазов и установленных в них хвостовиков в форме прямой призмы, имеющей расширение в сторону ножки, воздействие хвостовиков лопаток на стенки пазов отсутствует и, следовательно, в металле барабана нет больших по величине окружных напряжений.

Выполнение лопатки с нижней полкой пера и ножкой, расположенной между полкой и хвостовиком, вытянутость пазов и хвостовиков вдоль наружной поверхности барабана, форма хвостовика, имеющая расширяющееся в сторону ножки продольное сечение, а также поперечное разделение верхней поверхности хвостовика ножкой на две части обеспечивают возможность разместить силовые кольца из композиционного материала как с одной стороны от ножки, так и с другой.

Установка силовых колец с предварительным натягом на верхние поверхности хвостовиков способствует в рабочих условиях компенсации центробежных сил, создаваемых рабочими лопатками, и, частично, радиальных и окружных напряжений, возникающих в самом барабане.

Кроме того, установка колец с натягом на хвостовики лопаток гарантирует надежность закрепления хвостовиков в пазах, при этом нет необходимости производить закрепление каждой лопатки в пазу с помощью стопорящих элементов, что является существенным преимуществом предлагаемого ротора.

Сущность изобретения поясняется графическими материалами, на которых представлены:

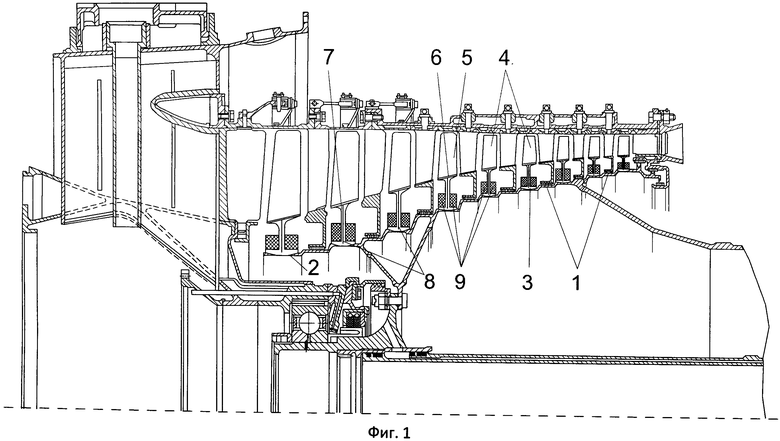

фиг.1 - принципиальная схема осевого компрессора газотурбинного двигателя с предлагаемым ротором барабанного типа, продольный разрез;

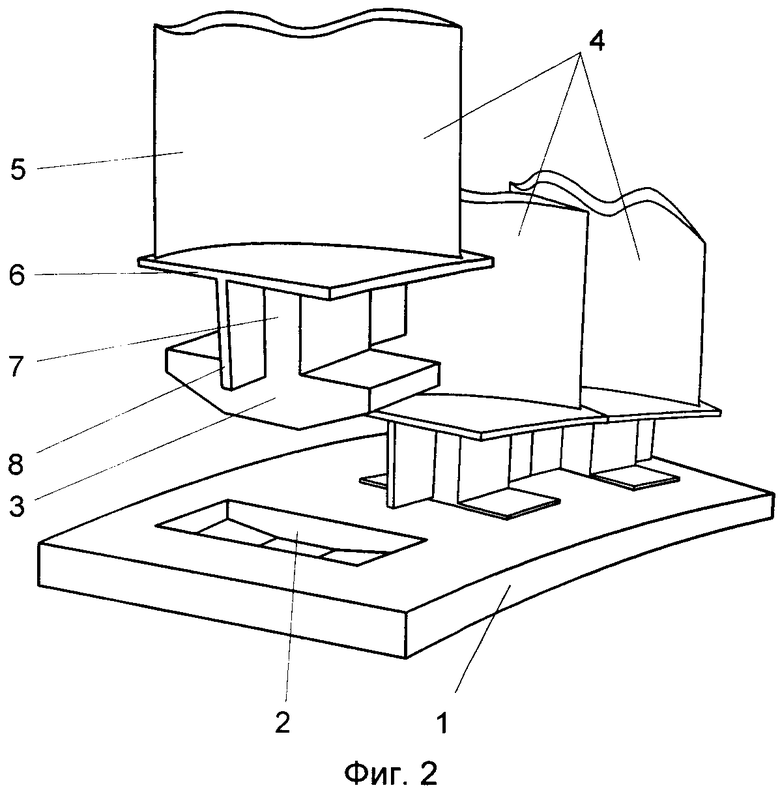

фиг.2 - вид части ротора барабанного типа осевого компрессора в разобранном виде, поясняющий установку лопаток в пазы барабана;

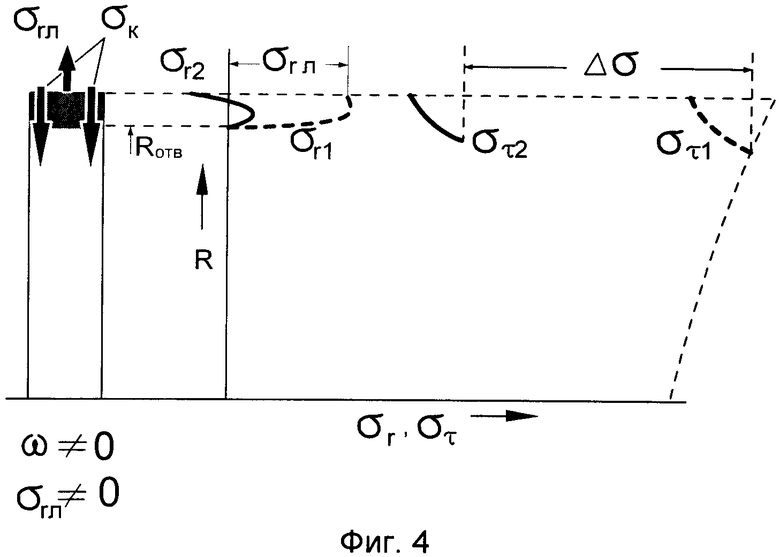

фиг.3 - вид части ротора барабанного типа осевого компрессора;

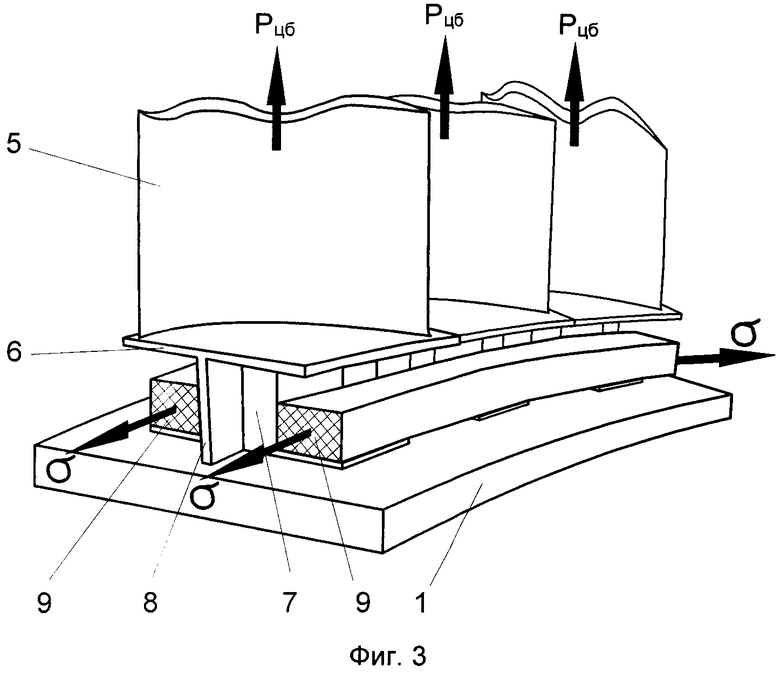

фиг.4 - графики окружных и радиальных напряжений в барабане без установки и с установкой силовых колец на хвостовики лопаток.

Ротор барабанного типа осевого компрессора содержит металлический барабан 1, по длине которого кольцевыми рядами разнесены пазы 2, в которые своими хвостовиками 3 установлены лопатки 4. Лопатки 4 имеют перо 5, нижнюю полку 6 пера 5 и ножку 7, расположенную между полкой 6 и хвостовиком 3. Нижние полки 6 участвуют в формировании проточной части газовоздушного тракта. Пазы 2 и размещенные в них хвостовики 3 вытянуты вдоль наружной поверхности барабана 1 и выполнены в форме прямой призмы, имеющей расширяющееся в сторону ножки 7 продольное сечение. Ножка 7 лопатки делит поперек верхнюю поверхность хвостовика 3 на две части. Лопатка 4 снабжена поперечной перегородкой 8. Полотно перегородки 8 плотно прилегает к полотну ножки 7 и нижней полке 6 пера (может быть выполнено за одно целое с ними), при этом ширина перегородки 8 больше ширины ножки 7 и равна по верху перегородки ширине нижней полки 6 пера. Оптимальным является такое размещение ножки 7 и плотно прилегающей к ней перегородки 8, при котором они делят верхнюю поверхность хвостовика 3 на две равные части. Поперечные перегородки 8 и нижние полки 6 соседних лопаток 4 за счет контакта и трения препятствуют перетеканию воздуха и гасят возникающие колебания лопаток 4. На каждый кольцевой ряд частей верхних поверхностей хвостовиков 3 в роторе с натягом установлено силовое кольцо 9 из композиционного материала. На каждом кольцевом ряду частей верхних поверхностей хвостовика может быть равномерно размещено более одного силового кольца 9.

Силовое кольцо 9 сформировано намоткой на кольцевой ряд частей верхних поверхностей хвостовика натянутой нити из длинных волокон кремния, заключенных в матрицу из эпоксидной смолы с последующей термической обработкой. Вместо волокон кремния могут применяться волокна бора, карбида бора или карбида кремния, вместо эпоксидной смолы - смола на основе нейлона или полибензимидазола. Возможно выполнение силового кольца из композиционного материала с металлической литейной матрицей.

Важно, чтобы силовое кольцо или кольца по ширине не превышали ширину части верхней поверхности хвостовика 3. В противном случае свисающая часть силового кольца 9 своим воздействием на заднюю или переднюю кромку хвостовика 3 создаст местное повышение напряжения и может вызвать недопустимую деформацию или поломку. Если же ширина силового кольца 9 или равномерно уложенных колец 9 меньше ширины части верхней поверхности хвостовика 3, напряжения сложно распределятся в хвостовике, свободная часть хвостовика прогнется и снизит воздействие, при этом под силовым кольцом или кольцами напряжения вырастут.

Продольное сечение хвостовика - трапециевидное. Часть хвостовика, находящаяся под воздействием распределенной нагрузки от силового кольца, для равной прочности, по аналогии с балкой в заделке, должна иметь треугольное сечение. Для получения равной прочности хвостовика с обеих сторон от ножки с поперечной перегородкой желательно иметь трапециевидное продольное сечение хвостовика с учетом того, что на зону под ножкой 7 и поперечной перегородкой 8 силовое кольцо 9 не воздействует. В этом случае напряжения остаются равными при увеличении момента сил от кромки хвостовика к ножке с перегородкой. Распределенная нагрузка от силовых колец 9 передается к хвостовику 3 и через него на барабан 1.

На передней и задней кромках хвостовика сформированы торцы, на передней и задней стенках паза у поверхности барабана - уступы. Выполнение торцов и уступов позволяет избежать продольных перемещений хвостовиков в пазах, причиной которых являются действующие на лопатки газодинамические силы.

В условиях работы компрессора центробежная сила Рцб, создаваемая пером 5 лопатки 4, нижней полкой 6 пера 5, ножкой 7, поперечной перегородкой 8, хвостовиком 3, барабаном 1, воспринимается силовыми кольцами 9 из композиционного материала, не менее чем двумя на каждую ступень ротора, в которых создаются допустимые окружные напряжения σ.

На фиг.4 представлены полученные при исследовании значения радиальных σr и тангенциальных στ напряжений в стенке барабана с лопатками в зависимости от радиуса R. Закон изменения напряжений носит нелинейный характер. Пунктирными линиями обозначены напряжения в барабане ротора без силовых колец из композиционного материала, сплошными - с силовыми кольцами из композиционного материала на хвостовиках.

При отсутствии силовых колец (вариант прототипа) в рабочих условиях, при вращении барабана (ω≠0), за счет центробежных сил Рцб от лопаток, действующих через радиальные напряжения σrл, в барабане создаются радиальные σr1 напряжения, соизмеримые с σrл, и значительные тангенциальные στ1 напряжения.

Нагрузка на барабан от силовых колец σк, установленных с натягом на хвостовики, снижает тангенциальные στ1 напряжения на величину Δσ до στ2. Радиальные σr2 напряжения на поверхности барабана могут стать даже сжимающими при значительном предварительном натяге.

Ротор барабанного типа осевого компрессора предназначен для газотурбинных двигателей, преимущественно авиационных. Рабочие лопатки (4) ротора установлены своими хвостовиками (3) в пазах (2), разнесенных по длине барабана (1) кольцевыми рядами. Лопатки (4) выполнены с нижней полкой (6) пера (5) и ножкой (7). Ножка (7) расположена между полкой (6) и хвостовиком (3) с поперечным разделением верхней поверхности хвостовика (3) на две части. Пазы (2) и установленные в них хвостовики (3) вытянуты вдоль наружной поверхности барабана (1) и выполнены в форме прямой призмы, имеющей расширяющееся в сторону ножки (7) продольное сечение. На верхние поверхности хвостовиков (3) установлены с предварительным натягом силовые кольца (9) из композиционного материала, по одному, по меньшей мере, на каждый кольцевой ряд частей верхних поверхностей хвостовиков. Достигается снижение величины радиальных и окружных напряжений, испытываемых материалом барабана в процессе работы, обеспечение возможности снижения массы барабана при проектировании и существенного увеличения окружных скоростей ротора. 4 ил.

Ротор барабанного типа осевого компрессора, содержащий металлический барабан с разнесенными по его длине кольцевыми рядами пазов на наружной поверхности, рабочие лопатки, установленные своими хвостовиками в пазах барабана, и силовые кольца из композиционного материала, каждое из которых размещено вокруг наружной поверхности барабана, отличающийся тем, что лопатки выполнены с нижней полкой пера и ножкой, расположенной между полкой и хвостовиком с поперечным разделением верхней поверхности хвостовика на две части, пазы и установленные в них хвостовики вытянуты вдоль наружной поверхности барабана и выполнены в форме прямой призмы, имеющей расширяющееся в сторону ножки продольное сечение, при этом силовые кольца установлены с предварительным натягом на верхние поверхности хвостовиков, по одному, по меньшей мере, на каждый кольцевой ряд частей верхних поверхностей хвостовиков.

| БАРАБАН, ОБРАЗУЮЩИЙ, В ЧАСТНОСТИ, РОТОР ТУРБОМАШИНЫ, КОМПРЕССОР И ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ, СОДЕРЖАЩИЕ ЭТОТ БАРАБАН | 2003 |

|

RU2314437C2 |

| УСТРОЙСТВО для ЗАКЛИНИВАНИЯ ПАЗОВ РОТОРА ТУРБОГЕНЕРАТОРА | 0 |

|

SU385373A1 |

| и др.), 29.05.1973 | |||

| 0 |

|

SU168728A1 | |

| US 2008025844 A1, (MTU AERO ENGINES GMBH), 31.01.2008 | |||

| US 5536145 A, (SOCIETE EUROPEENNE DE PROPULSION), 16.07.1996 | |||

| Способ получения органического удобрения | 1973 |

|

SU871733A3 |

Авторы

Даты

2015-06-20—Публикация

2013-12-13—Подача