Изобретение относится к области приведения в движение валов передачи механической мощности и, в частности, к области систем, предназначенных для разъединения в процессе функционирования валов, которые обеспечивают передачу значительных по величине крутящих моментов.

Вспомогательное механическое оборудование и, в частности, вспомогательное оборудование, установленное на авиационном двигателе, приводится в движение при помощи валов передачи мощности, которые связаны при помощи системы зубчатых зацеплений с ведущим валом, от которого они отбирают механическую мощность, необходимую для функционирования этого вспомогательного оборудования.

Значения механических мощностей, о которых идет речь в данном случае, могут быть особенно высокими и могут достигать, например, в случае такого вспомогательного авиационного оборудования, как электрический стартер-генератор переменного тока, крутящих моментов порядка 600 Н·м при скорости вращения до 16000 об/мин. Усилие трения в осевом направлении, воздействующее на шестерни, увеличивается в таком случае до 4500 Н. В то же время необходимо предусмотреть возможность разъединения приводного вала упомянутого вспомогательного оборудования и приводного вала двигателя в рамках предохранительной процедуры обеспечения безопасности для того, чтобы в случае аварии отсоединить это вспомогательное оборудование и исключить, таким образом, дальнейшее распространение отказа техники. Такая процедура является необходимой, например, в случае маневра выхода из той или иной критической ситуации. Кроме того, подобные системы разъединения валов должны быть реализованы в весьма ограниченном окружающем пространстве.

В рамках последующего повторного запуска этого вспомогательного оборудования в эксплуатацию также необходимо предусмотреть операцию повторного присоединения приводного вала этого вспомогательного оборудования после того, как эта неотложная ситуация будет устранена. Эта процедура повторного соединения валов осуществляется в том случае, когда вращение упомянутых валов остановлено, или эти валы вращаются с уменьшенной скоростью и без нагрузки, причем усилия трения на зубьях редуктора при этом оказываются практически устраненными.

Система, отвечающая этим характеристикам, была описана в патентном документе ЕР 1412651, в котором предлагалась система кулачкового муфтового соединения между двумя валами, которые вращаются один в продолжение другого. При этом кулачок муфты сцепления представляет собой устройство с зубьями, позволяющее соединять и разъединять две механические детали. Здесь кулачок муфты сцепления образован валом, концентрическим по отношению к подлежащим соединению валам, который представляет на одном из своих концов плоское кольцо, проходящее в радиальном направлении, на которое опирается шарик, предназначенный для обеспечения его перемещения. Этот шарик перемещается в окружном направлении по отношению к упомянутым валам, следуя по спиральной траектории, материализованной при помощи канавки, выполненной в кожухе.

В процессе этого спирального движения шарик катится в упомянутой канавке и остается упирающимся в радиальное кольцо. При этом шарик создает некоторое усилие, ориентированное вдоль направления, которое смещено по отношению к оси кулачка муфты сцепления. Следствием этого является создание нежелательного момента сил на смещение кулачка муфты сцепления и возникновение опасности его заклинения или блокировки. В то же время шарик приводится в движение качения без скольжения вдоль канавки, но также и в движение скольжения вдоль радиального кольца. Это обстоятельство создает паразитные усилия, воздействующие на этот шарик, которые возмущают его движение и которые, принимая во внимание весьма значительные усилия трения, воздействующие на эти детали, могут сделать затруднительной регулировку такой системы.

Известна также патентная заявка Германии DE 10126485, описывающая систему разъединения валов, в соответствии с которой в положении нормального функционирования совокупность деталей, образующих кулачок муфты сцепления, приводится во вращательное движение. Следствием этого является приведение во вращательное движение масс, которые используются практически только в процессе разъединения валов и которые являются, по существу, бесполезными в процессе нормального функционирования. Недостатки, связанные с этой системой, состоят в создании нежелательного момента инерции и в износе этих вращающихся деталей.

Техническая задача изобретения состоит в том, чтобы устранить эти недостатки и предложить систему разъединения валов, функционирующих под большими нагрузками, которая не представляет некоторых из недостатков, присущих существующему уровню техники, и, в частности, в которой преобладающая часть деталей, обеспечивающих выполнение операции разъединения валов, является неподвижной при нормальном функционировании.

Для решения этой технической задачи предлагается устройство для разъединения приводного вала вспомогательного оборудования и ведущего вала, причем это устройство имеет в своем составе кулачок муфты сцепления, снабженный первыми зубьями и первыми выемками, предназначенными для того, чтобы перемещаться в продольном направлении вдоль первого из упомянутых валов в результате взаимодействия со вторыми выемками, размещенными на втором из этих валов, и вводить в зацепление или выводить из зацепления упомянутые первые зубья со вторыми зубьями, размещенными на втором из упомянутых валов, причем это устройство дополнительно имеет в своем составе средство продольного перемещения, содержащее фиксированную часть, предназначенную для перемещения упомянутого кулачка муфты сцепления между положением соединения валов и положением разъединения этих валов, причем результирующая усилий, передаваемых упомянутым средством продольного перемещения на кулачок муфты сцепления, ориентирована вдоль оси вращения упомянутого первого вала и имеет свою точку приложения, располагающуюся на упомянутой оси. Согласно изобретению упомянутое средство продольного перемещения приводит в движение упомянутый кулачок муфты сцепления в результате взаимодействия неподвижной по вращательному движению детали с деталью, связанной с кулачком муфты сцепления и приводимой во вращательное движение вместе с этим кулачком, причем в процессе нормального функционирования поддерживается некоторый зазор в продольном направлении между упомянутой неподвижной по вращательному движению деталью и упомянутой деталью, приводимой во вращательное движение.

Эта конфигурация, исключающая создание паразитных моментов сил, которые негативным образом влияют на перемещение кулачка муфты сцепления вдоль вала, на котором этот кулачок установлен, гарантирует отсутствие износа в процессе нормального функционирования деталей, служащих для обеспечения разъединения валов.

Предпочтительно, чтобы подвижная в продольном направлении деталь несла на себе упор или шариковый подшипник, а первое кольцо упомянутого упора было закреплено на упомянутой детали, и второе его кольцо являлось подвижным по вращательному движению и располагалось против вращающегося диска, проходящего в радиальном направлении по отношению к этому кулачку муфты сцепления.

Предпочтительно, чтобы между этим подвижным кольцом и вращающимся диском позиционировался некоторый зазор.

В соответствии с одним из вариантов реализации подвижная в продольном направлении деталь несет на себе гидродинамический упор, содержащий антифрикционное покрытие и позиционированный против вращающегося диска, проходящего в радиальном направлении по отношению к упомянутому кулачку муфты сцепления.

Предпочтительно, чтобы подвижная в продольном направлении деталь несла на себе орган повторного соединения, имеющий возможность разворачиваться в радиальном направлении для того, чтобы взаимодействовать с элементом упомянутого кулачка муфты сцепления и приводить этот кулачок муфты сцепления в движение в направлении его положения повторного соединения.

В соответствии с другим вариантом реализации деталь, проходящая в радиальном направлении, содержит полость, в которую в процессе разъединения валов вставляется подвижный в радиальном направлении элемент, жестко связанный с упомянутым кулачком муфты сцепления по поступательному движению в направлении, параллельном упомянутому первому валу.

Предпочтительно, чтобы этот подвижный в радиальном направлении элемент представлял собой шарик, позиционированный в радиальной расточке, выполненной в упомянутом кулачке муфты сцепления.

Предпочтительно также, чтобы этот шарик в процессе нормального функционирования удерживался в заданном положении, через расточку, в ложементе, выполненном в упомянутом первом валу, при помощи продольного расширения упомянутой проходящей в радиальном направлении детали.

Предпочтительно, чтобы упомянутая полость содержала поверхность, ориентированную наклонным образом по отношению к оси вращения упомянутого первого вала таким образом, чтобы обеспечить возможность возврата шарика в расточку в процессе операции повторного соединения валов.

Предпочтительно также, чтобы упомянутые первые и вторые зубья представляли собой спиральные зубья, воздействующие друг на друга с усилием, стремящимся обеспечить разъединение этих зубьев.

Изобретение относится также к вспомогательному оборудованию, имеющему в своем составе устройство описанного выше типа, предназначенное для разъединения своего приводного вала с ведущим валом, а также относится к авиационному двигателю, на котором установлено такое вспомогательное оборудование.

Суть изобретения, а также другие его технические задачи, подробности, характеристики и преимущества будут лучше поняты из подробного описания нескольких вариантов осуществления изобретения, приводимых в качестве иллюстративных и не являющихся ограничительными примеров, со ссылками на чертежи, на которых:

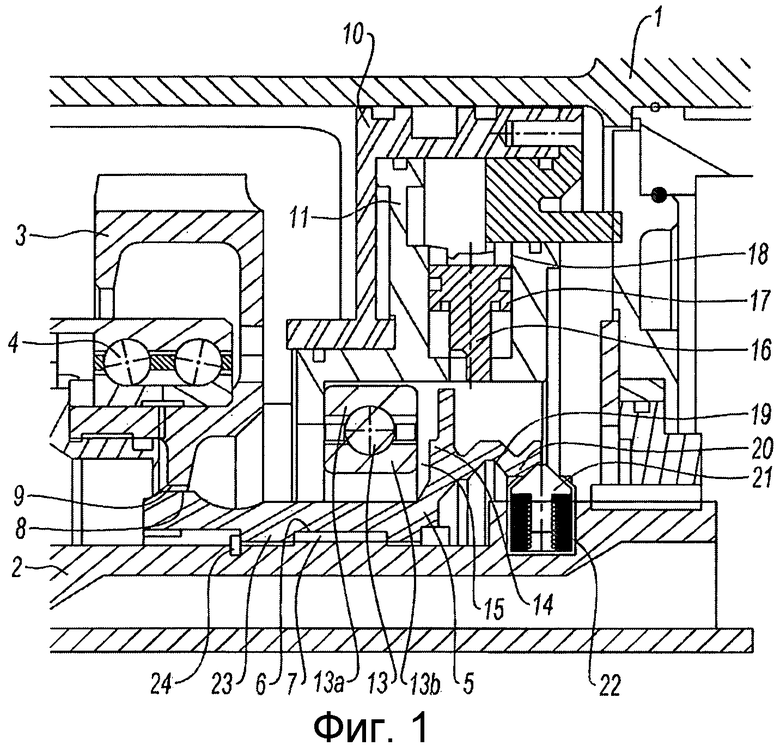

Фиг.1 представляет собой схематический вид в разрезе устройства разъединения передающих механическую мощность валов в соответствии с первым вариантом реализации изобретения.

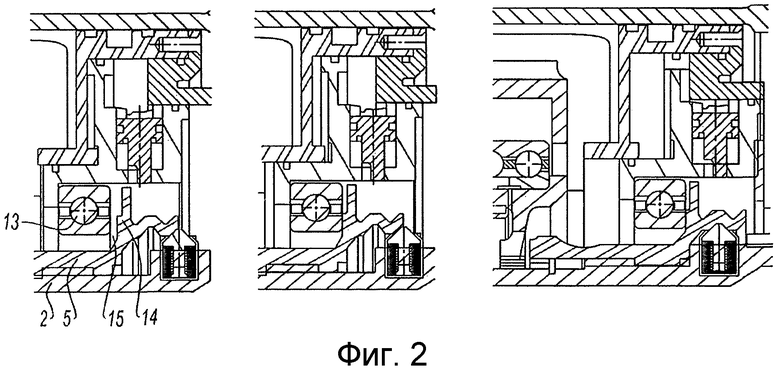

Фиг.2 представляет собой схематический вид, иллюстрирующий последовательные этапы осуществления операции разъединения передающих механическую мощность валов при помощи устройства в соответствии с первым вариантом реализации изобретения.

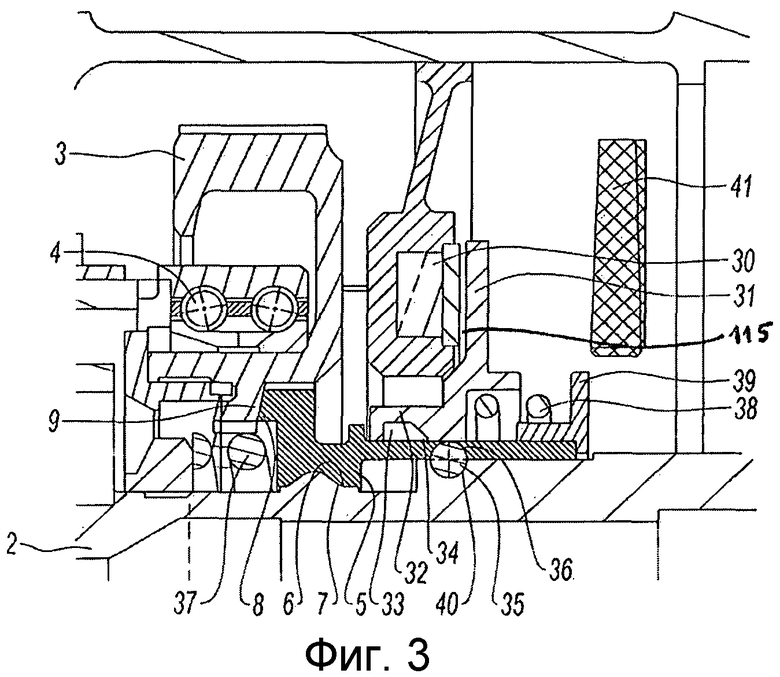

Фиг.3 представляет собой схематический вид в разрезе устройства разъединения передающих механическую мощность валов в соответствии со вторым вариантом реализации изобретения.

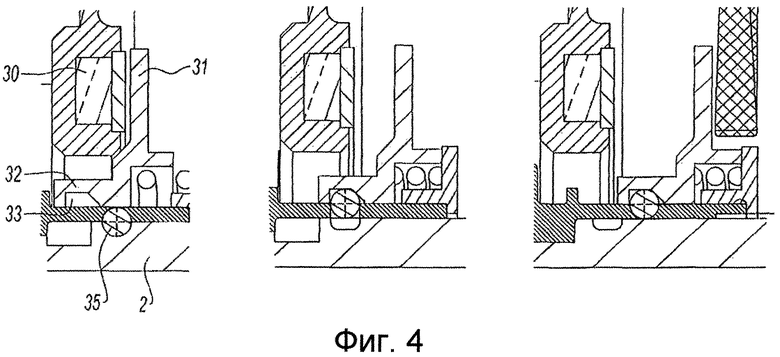

Фиг.4 представляет собой схематический вид, иллюстрирующий последовательные этапы осуществления операции разъединения передающих механическую мощность валов при помощи устройства в соответствии со вторым вариантом реализации изобретения.

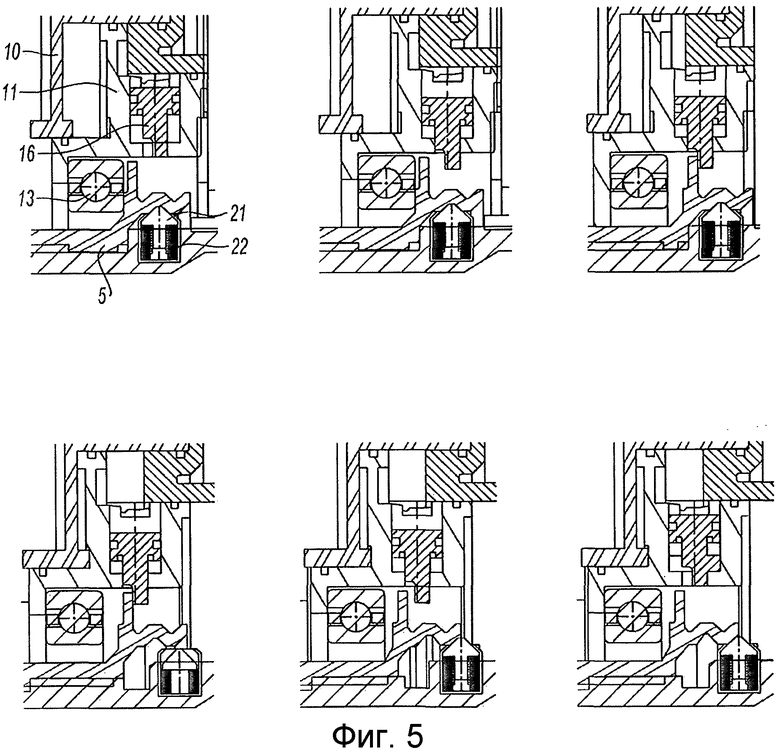

Фиг.5 представляет собой схематический вид, иллюстрирующий последовательные этапы осуществления операции повторного соединения передающих механическую мощность валов при помощи устройства в соответствии с первым вариантом реализации изобретения.

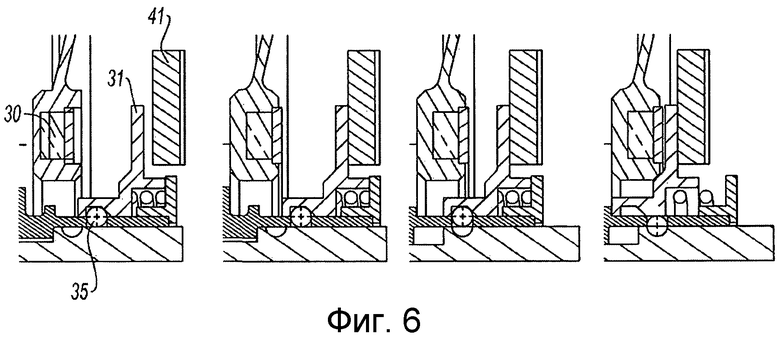

Фиг.6 представляет собой схематический вид, иллюстрирующий последовательные этапы осуществления операции повторного соединения передающих механическую мощность валов при помощи устройства в соответствии со вторым вариантом реализации изобретения.

Ссылаясь на фиг.1, можно видеть вспомогательное оборудование типа генератора переменного тока, совмещающего в себе также функции стартера (называемого также стартер-генератором или S/G), имеющего в своем составе корпус 1, заключающий в себе устройство соединения приводного вала мощности или так называемого приемного вала 2 с валом 3 двигателя, приводимым в движение при помощи двигателя, на котором смонтирован этот стартер-генератор переменного тока. Вал 3 двигателя опирается на подшипники 4 качения и вращается относительно той же оси, что и приемный вал 2. Два этих вала при нормальном функционировании системы соединены друг с другом посредством полой цилиндрической детали или так называемого кулачка 5 муфты сцепления, также коаксиального с двумя упомянутыми валами, который охватывает приемный вал 2. Этот кулачок 5 муфты сцепления содержит первые выемки 6, располагающиеся на его внутренней поверхности, которые взаимодействуют с вторыми выемками 7, располагающимися против них на наружной поверхности приемного вала 2. Благодаря двум этим совокупностям выемок кулачок 5 муфты сцепления имеет возможность перемещаться в продольном направлении вдоль приемного вала 2, оставаясь при этом связанным с этим валом.

В то же время кулачок муфты сцепления содержит на одном из своих концов первые зубья 8, располагающиеся на его наружной поверхности, которые имеют возможность взаимодействовать со вторыми зубьями 9, располагающимися на внутренней поверхности вала 3 двигателя. В зависимости от положения кулачка 5 муфты сцепления на приемном валу 2 первые зубья 8 могут быть либо сцеплены с вторыми зубьями 9 (в положении соединения валов, проиллюстрированном на фиг.1), либо могут быть свободными, причем в этом случае стартер-генератор больше не приводится во вращательное движение при помощи вала 3 двигателя (в положении разъединения валов, проиллюстрированном на последнем из трех видов, показанных на фиг.2).

Гидравлическое устройство разъединения валов, выполненное в соответствии с первым способом реализации, проиллюстрировано в правой части фиг.1. В общем случае в последующем изложении правой стороной будет называться сторона, которая является наиболее удаленной от первых и вторых зубьев соединения валов и которая по направлению соответствует разъединению этих валов.

Предлагаемое устройство содержит гидравлическую камеру 10, в которой движется поршень 11, перемещающийся параллельно оси валов. Этот поршень 11 перемещается в направлении вправо на фиг.1 для того, чтобы осуществлять разъединение валов под действием гидравлического давления, подаваемого в левую часть гидравлической камеры 10 через канал, не показанный на этой фиг.1. При этом поршень перемещается в направлении влево в процессе выполнения операции повторного соединения валов.

На своей нижней части поршень 11 несет на себе упор или шариковый подшипник 13, установленный параллельно к оси валов, первое неподвижное кольцо 13а которого жестко связано с поршнем 11 и второе кольцо 13b которого является свободным по вращательному движению, катясь без скольжения на шариках этого упора 13. Против этого подвижного кольца 13b в продольном направлении располагается вращающийся диск 14, проходящий в радиальном направлении от осевой части кулачка 5 муфты сцепления. Некоторый зазор 15 при нормальном функционировании (то есть в соединенном положении валов) существует между подвижным кольцом 13b шарикового упора и вращающимся диском 14 кулачка муфты сцепления. Этот зазор устраняется в процессе разъединения валов, причем в этом случае подвижное кольцо 13b приводится в движение в направлении вращающегося диска 14 при помощи поршня 11 и входит в контакт с этим диском для того, чтобы перемещать кулачок 5 муфты сцепления и вызывать тем самым разделение первых и вторых зубьев 8 и 9. Вследствие наличия этого зазора 15 можно констатировать, что поршень 11 и два кольца 13а и 13b не нагружаются механически при нормальном функционировании, и что они не приводятся во вращательное движение. Что касается подвижного кольца 13b, то это кольцо приводится во вращательное движение только в процессе осуществления последовательности этапов операции разъединения валов.

В своей правой части кулачок 5 муфты сцепления представляет в целом форму "спины осла" вместе с первой формой 19 с двумя ветвями типа перевернутой буквы V и второй формой в виде одинарной ветви 20. Против этой одинарной ветви 20 позиционируется толкатель 21, форма которого имеет в негативном варианте форму двойной ветви 19, в которую этот толкатель интегрируется под действием пружины 22. Толкатель 21 удерживает кулачок 5 муфты сцепления либо в положении соединения валов, которое соответствует позиционированию этого толкателя в двойной ветви 19, либо в положении разъединения валов, которое соответствует позиционированию этого толкателя против одинарной ветви 20. Осевой упор 23, размещенный на кулачке 5 муфты сцепления и взаимодействующий с радиальным уступом 24, выполненным на приемном валу 2, в то же время ограничивает перемещение кулачка муфты сцепления в направлении влево таким образом, чтобы сохранить первые и вторые зубья 8 и 9 располагающимися на одной линии. Пара, образованная толкателем 21 и осевым упором 23, обеспечивает, таким образом, устойчивое относительное позиционирование кулачка муфты сцепления по отношению к приемному валу 2. Положение этого осевого упора 23 определяется таким образом, чтобы зазор 15 имел заданную величину, и чтобы подвижное кольцо 13b упора 13 не подвергалось перманентным механическим воздействиям в процессе нормального функционирования.

На фиг.1 представлен только один шарик 13 и только один толкатель 21, поскольку на этой фигуре представлен вид системы разъединения валов в разрезе, однако эта система содержит несколько таких шариков и таких толкателей в количестве, равном или превышающем 2, которые распределены равномерным образом по окружности вращающегося диска 14 с тем, чтобы обеспечить реализацию результирующего толкающего усилия, ориентированного строго в осевом направлении, и исключить возможность заклинения или блокировки кулачка 5 муфты сцепления.

На фиг.1 также показано устройство, предназначенное для повторного соединения двух валов и возвращения кулачка 5 муфты сцепления в его исходное положение. Это устройство образовано в основном пальцем 16, проходящим в радиальном направлении по отношению к оси двух валов против наружной поверхности вращающегося диска 14. Этот палец позиционируется в непосредственной близости от поршня 17 повторного соединения валов, который перемещается внутри цилиндра 18. Подача давления, гидравлического или пневматического, в этот цилиндр над поршнем 17 повторного соединения валов влечет за собой опускание этого поршня и опускание пальца 16 в направлении вращающегося диска 14. Возвратная пружина (на приведенных в приложении фигурах не показана) устанавливается под поршнем 17 повторного соединения валов и стремится вернуть палец 16 в цилиндр 18 в том случае, когда выходное давление на этот палец устраняется.

Палец 16 проходит в радиальном направлении в своем выдвинутом положении на длину, достаточную для того, чтобы выйти за пределы наружной поверхности вращающегося диска 14 таким образом, чтобы этот палец имел возможность привести кулачок 5 муфты сцепления в поступательное движение в направлении влево вдоль упомянутой оси. Цилиндр 18 вместе со своим поршнем 17 повторного соединения валов и пальцем 16 размещается на поршне 11 таким образом, чтобы он двигался в продольном направлении вместе с ним, и чтобы палец 16 оставался, таким образом, располагающимся, по существу, против и над вращающимся диском 14.

На фиг.2 представлены три этапа осуществления операции разъединения двух валов. При этом на виде, показанном в левой части этой фигуры, два вала находятся в соединенном положении, то есть представлены в положении, идентичном положению, показанному на фиг.1. Продольный зазор 15 существует между подвижным кольцом 13b шарикового подшипника и вращающимся диском 14. На виде, показанном в центральной части этой фигуры, поршень 11 перемещается на расстояние, равное протяженности упомянутого выше зазора, под действием давления, подаваемого в левую часть камеры 10. В этом положении перемещение, осуществляемое поршнем 11, заставляет всего лишь ликвидировать зазор 15 и еще не вызывает перемещения кулачка 5 муфты сцепления. Два вала 2 и 3 здесь остаются еще в соединенном положении. И наконец, на виде, показанном в правой части этой фигуры, можно видеть, что, поскольку приложение давления в левую часть камеры 10 продолжается, поршень 11 преодолевает всю протяженность своего рабочего хода и входит в упор в правую боковую стенку камеры 10. Вследствие этого обеспечивается приведение в движение шарикового подшипника 13 и, вместе с ним, вращающегося диска 14, который становится жестко связанным в результате трения с подвижным кольцом 13b. Толкатель 21 при этом оказывается перемещенным из своего положения позиционирования против одинарной ветви 20 в положение его позиционирования внутри двойной ветви 19. В этом положении кулачок 5 муфты сцепления оказывается перемещенным на такое расстояние, чтобы зубья 8 и 9 оказались отделенными друг от друга. При этом два вала 2 и 3 оказываются разъединенными, причем приводной вал 3 в этом случае имеет возможность продолжать свое вращательное движение, тогда как система, образованная приемным валом 2 и кулачком 5 муфты сцепления, больше не приводится во вращательное движение и постепенно останавливается. После реализации разъединения валов соответствующее вспомогательное оборудование оказывается механически отсоединенным от двигателя, от которого это оборудование больше не отбирает механическую мощность.

Теперь со ссылками на фиг.3 будет описан второй способ реализации изобретения. При этом здесь элементы устройства, выполняющие те же самые функции, что и в первом способе реализации, обозначены теми же цифровыми позициями и не будут больше подробно описываться заново. Здесь первые зубья 8 позиционированы на, по существу, радиальной части кулачка 5 муфты сцепления и размещены перпендикулярно по отношению ко вторым зубьям 9 моторного вала 3.

Здесь в отличие от фиг.1 выемки 6 и 7 выполнены спиральными. Вследствие этого они воздействуют друг на друга с некоторым осевым усилием, стремящимся отдалить их друг от друга и, следовательно, разъединить два вала автоматическим образом.

На фиг.3 можно видеть описанную ниже форму, которая, однако, не носит императивного характера, реализации электромагнитного приводного устройства 30, которое установлено таким образом, чтобы воздействовать на ферромагнитную пластину 31 с усилием отталкивания, ориентированным параллельно оси валов 2 и 3. Эта пластина 31 проходит в радиальном направлении по отношению к оси этих валов и располагается против нескольких электромагнитных приводных устройств (только одно из которых можно видеть на чертеже в разрезе на фиг.3), которые распределены равномерным образом на окружности пластины 31 с целью создания толкающего усилия, ориентированного строго осевым образом, и без расхождения от одной линии, и устранения возможного заклинения или блокировки для кулачка 5 муфты сцепления. Некоторый зазор 115 поддерживается в процессе нормального функционирования между электромагнитным приводным устройством 30, которое является неподвижным, и ферромагнитной пластиной 31, которая при нормальном функционировании приводится во вращательное движение при помощи кулачка 5 муфты сцепления. Этот зазор в процессе нормального функционирования исключает всякий износ между вращающимися деталями и деталями, фиксированными по вращательному движению.

Пластина 31 продолжается на своем внутреннем конце продольным расширением 32, функция которого состоит в том, чтобы в процессе нормального функционирования удерживать шарики 35 в ложементе 40, выполненном в наружной поверхности приемного вала 2. Внутренняя цилиндрическая поверхность этого продольного расширения 32 представляет совокупность полостей 33, предназначенных для использования в качестве ложементов для шариков 35 в процессе разъединения валов, причем эти шарики при этом покидают свой ложемент 40 для того, чтобы освободить в продольном направлении кулачок 5 муфты сцепления против приемного вала 2. Каждая полость 33 представляет на своей правой стороне коническую или плоскую форму, образующую рампу 34, по которой могут катиться эти шарики.

Сквозь толщину кулачка 5 муфты сцепления проходят несколько отверстий 36, равномерно распределенных вдоль окружности этого кулачка и соответствующих в угловом отношении полостям 33. Шарики 35 позиционируются в этих отверстиях и их диаметр, по существу, соответствует диаметру отверстия таким образом, чтобы они имели возможность проходить в радиальном направлении сквозь кулачок муфты сцепления, будучи удерживаемыми в продольном направлении. Шарики 35 в конфигурации соединения валов позиционируются с внутренней стороны в ложементе 40 и с наружной стороны позиционируются против внутренней поверхности продольного расширения 32 пластины 31. Таким образом, эти шарики обеспечивают блокировку по поступательному движению в осевом направлении кулачка 5 муфты сцепления через механический контакт, который эти шарики имеют, с одной стороны, с отверстиями 36, а с другой стороны, с ложементом 40. Три эти элемента вращаются одновременно, что исключает всякие повреждения шарика в том случае, когда два вала остаются соединенными между собой, причем в этом случае роль этого шарика состоит в том, чтобы противодействовать усилию разъединения валов, порождаемому упомянутыми выше спиральными выемками.

В соответствии со вторым вариантом реализации продольное расширение 32 пластины 31 при нормальном функционировании позиционируется в положении упора в кулачок 5 муфты сцепления. Пружина 38 удерживает продольное расширение 32 в положении упора в кулачок 5 муфты сцепления для того, чтобы воспрепятствовать освобождению шарика 35, причем этот шарик воспринимает осевые усилия, порождаемые спиральными выемками 6 и 7.

В то же время пружина 37 сопровождает усилие разъединения валов и позволяет удерживать в разъединенном положении кулачок 5 муфты сцепления и ведущий вал 3 двигателя. В соединенном положении валов усилие, развиваемое пружиной 37, воспринимается шариком 35.

На фиг.4 представлены три этапа осуществления операции разъединения кулачка муфты сцепления во втором способе реализации. На виде, представленном в левой части этой фигуры, два вала представлены в их соединенном положении, то есть в положении, идентичном положению, показанному на фиг.3. Шарик 35 позиционируется под продольным расширением 32 пластины 31 в ложементе, созданном при помощи расточки 36. На втором и третьем видах, представленных на этой фигуре, электромагнитное приводное устройство 30 проталкивает пластину 31 и ее продольное расширение 32 в направлении вправо, сжимая возвратную пружину 38. Полость 33 оказывается, таким образом, подведенной в положение против шарика 35, который при этом вставляется в эту полость (третий вид) под действием центробежных сил. На втором виде на упомянутой фигуре шарик располагается в полости 33 и больше не блокирует поступательное перемещение кулачка 5 муфты сцепления, который может разъединиться под действием спиральных выемок и пружины 37 сопровождения. Третий вид демонстрирует пластину 31 в ее предельном положении, то есть в положении ее максимального проталкивания под действием электромагнитного приводного устройства, и кулачок 5 муфты сцепления, переведенный вправо до упора. Поскольку этот кулачок муфты сцепления был перемещен на достаточную длину, первые зубья 8 этого кулачка муфты сцепления отсоединяются от вторых зубьев 9 моторного вала 3. При этом два вала 2 и 3 оказываются разъединенными, причем моторный вал 3 имеет возможность продолжать свое вращательное движение, тогда как система, образованная приемным валом 2 и кулачком 5 муфты сцепления, больше не приводится во вращательное движение и постепенно останавливается. После реализации разъединения этих валов упомянутое вспомогательное оборудование механически отсоединяется от двигателя, от которого это оборудование больше не отбирает механическую мощность.

Ссылаясь теперь на фиг.5, можно видеть шесть этапов осуществления операции повторного присоединения приемного вала 2 в случае первого способа реализации изобретения. На виде, представленном в левой части этой фигуры, два вала находятся в разъединенном положении, то есть в положении, идентичном положению, проиллюстрированному на последнем этапе фиг.2. Поршень 11 находится в контакте со стенкой, располагающейся справа на этой фигуре, и правая часть камеры 10 имеет сильно уменьшенный объем вследствие строения этой камеры 10. Эта правая часть оказывается позиционированной против элемента питания текучей средой, не показанного на приведенных в приложении фигурах, такой, например, как сжатый воздух. На втором виде этот сжатый воздух впрыскивается в правую часть камеры 10, следствием чего является проталкивание пальца 16 за пределы этой камеры в направлении вращающегося диска 14 кулачка муфты сцепления. На третьем виде, показанном на фиг.5, при том, что давление, подаваемое в правую часть камеры 10, продолжает увеличиваться, можно видеть поршень 11, который перемещается в направлении влево вплоть до ликвидации зазора, существующего между пальцем 16 и вращающимся диском 14. На четвертом виде этот поршень продолжает перемещаться, увлекая за собой палец 16, который сам в свою очередь приводит в движение кулачок 5 муфты сцепления посредством своей наружной поверхности 19. Поршень 11 представлен в конце своего рабочего хода упирающимся в левую поверхность камеры 10; в этом положении кулачок муфты сцепления продвигается вперед достаточным образом для того, чтобы сжимать пружину толкателя 22 и выводить этот толкатель 22 из его положения внутри двойной ветви 19. На пятом виде толкатель 21 под действием своей пружины 22 вставляется в пространство против одинарной ветви 20 и параллельно еще больше проталкивает кулачок муфты сцепления в направлении влево; при этом кулачок муфты сцепления оказывается в своем исходном положении, то есть в положении, в котором его первые зубья 8 входят в зацепление со вторыми зубьями моторного вала 3. При этом зазор 15 между вращающимся диском 14 и подвижным кольцом 13b шарикового подшипника стабилизируется на своей номинальной величине. На шестом виде давление, подаваемое в правую часть камеры 10, стравливается, и палец 16 возвращается в свой цилиндр под действием своей возвратной пружины, оставляя, таким образом, свободный путь для прохождения вращающегося диска 14 в том случае, когда окажется необходимым повторное разъединение валов.

На фиг.6 также представлены четыре этапа осуществления операции повторного присоединения приемного вала в соответствии со вторым способом реализации. На этой фигуре представлена планка 41, функция которой состоит в том, чтобы вызывать в результате своего перемещения повторное соединение валов механическим образом. Эта планка может управляться в своем движении снаружи по отношению к данному вспомогательному оборудованию посредством рукоятки (на приведенных в приложении фигурах не показана). На первом виде эта планка находится в положении покоя и пластина 31 позиционирована справа в положении, идентичном положению, показанному на последнем виде фиг.4, причем два вала на этой фигуре находятся в разъединенном положении. На втором виде планка 14 перемещена в направлении влево и входит в контакт с пластиной 31. На третьем виде планка 41 толкает эту пластину 31 в направлении обеспечения повторного соединения валов и переводит шарик 35 в положение против его ложемента 40. На четвертом виде пластина 31 переведена в свое исходное положение против электромагнитного приводного устройства 30 и готова быть снова перемещенной толканием в случае необходимости. Под действием приложенного к ней усилия пружина 37 сопровождения была сжата, и зубья 8 и 9 кулачка муфты сцепления и моторного вала снова соединяются между собой. Шарик 35 проталкивается в свой ложемент 40 под действием рампы 34 и оказывается позиционированным между продольным расширением 32 и приемным валом 2, освобождая, таким образом, кулачок 5 муфты сцепления по поступательному движению для того, чтобы дать ему возможность снова реагировать на возможное требование разъединения валов. Вместе с тем возвратная пружина 38 расслабляется, снова удерживая продольное расширение 32 в положении упора в кулачок 5 муфты сцепления и препятствуя тем самым освобождению шарика 35.

Теперь со ссылками на фиг. 2 и 5 будет описано осуществление операции разъединения валов в результате использования устройства в соответствии с первым способом его реализации. Затем будет описана операция возвращения в эксплуатационное состояние и повторного соединения валов.

В том случае, когда возникает критическая ситуация и когда появляется необходимость в отсоединении того или иного вспомогательного оборудования от ведущего вала авиационного двигателя, в направлении вспомогательного оборудования, о котором идет речь в данном случае, выдается команда, поступающая либо от пилота, либо от системы контроля и безопасности. В том, что касается стартер-генератора, представленного на приведенных в приложении фигурах, эта команда представляет собой подачу гидравлического давления в левую часть камеры 10, которое проталкивает поршень 11 в направлении вправо, то есть в направлении положения разъединения валов. Это давление предпочтительным образом представляет собой давление смазочного масла в данном вспомогательном оборудовании, что позволяет реализовать эту операцию, не обращаясь к внешним по отношению к этому оборудованию средствам, и избежать, таким образом, установки специфических средств для достижения этой цели. Перемещение поршня 11 в направлении вправо постепенно переводит шариковый подшипник 13 в направлении вращающего диска 14 кулачка 5 муфты сцепления, ликвидируя зазор 15. При возникновении контакта подшипника 13 с вращающимся диском 14 подвижное кольцо 13b этого подшипника резко приводится во вращательное движение и начинает катиться без скольжения на шариках, причем в этом случае фиксированное кольцо 13а остается неподвижным по отношению к поршню 11. Поскольку при этом поршень 11 продолжает свое перемещение, подшипник 13 толкает вращающийся диск и приводит его в движение в направлении вправо на расстояние, достаточное для того, чтобы первые зубья 8 кулачка муфты сцепления отсоединились от вторых зубьев 9 моторного вала 3. Не будучи более приводимыми во вращательное движение, подвижное кольцо 13b, кулачок 5 муфты сцепления и приемный вал 2 постепенно замедляют свое вращательное движение и в конце концов останавливаются. Таким образом, требуемое разъединение валов оказывается реализованным, каково бы ни было усилие, которое может воздействовать в процессе нормального функционирования на зубья 8 и 9.

Операция повторного соединения валов осуществляется предпочтительным образом в цеху или по меньшей мере на остановленном двигателе, таким образом, чтобы никакое существенное усилие не воздействовало на зубья, что могло бы сделать их соединение механически весьма затруднительным. Возможное остаточное давление, которое существует в левой части камеры 10, стравливается при помощи классической технологии, и сжатый воздух или любая другая подходящая в данном случае текучая среда подается в правую часть камеры 10. Это давление толкает в первую очередь палец 16, который выступает в направлении кулачка 5 муфты сцепления и его вращающегося диска 14. После того, как палец полностью выйдет, давление сжатого воздуха будет проталкивать поршень 11 в направлении влево, следствием чего на первом этапе будет перемещение шарикового подшипника 13 на расстояние, равное протяженности зазора 15, без перемещения кулачка муфты сцепления, а затем, на последующем этапе, одновременное перемещение упорного подшипника 13 посредством его фиксированного кольца 13а, связанного с поршнем, и кулачка 5 муфты сцепления посредством пальца 16 при сохранении упомянутого зазора 15 между двумя этими деталями. Определение размерных параметров камеры 10 и кулачка 5 муфты сцепления оказывается таким, чтобы в том случае, когда поршень 11 входит в упор в левую часть камеры 10, первые зубья 8 располагались на уровне вторых зубьев 9, с которыми они теперь снова будут соединены. И на конечном этапе давление в правой части камеры 10 устанавливается равным атмосферному давлению, палец 16 убирается, и данное вспомогательное оборудование оказывается готовым к возвращению в эксплуатацию, причем новое разъединение валов в этом случае является возможным при помощи подачи гидравлического давления в левую часть камеры 10.

Во втором варианте реализации операции разъединения и повторного соединения валов осуществляются следующим образом и со ссылками на последовательность операций, представленных на фиг.4 и 6.

Команда на разъединение валов, поступающая от пилота или от системы безопасности, включает прохождение электрического тока через катушку электромагнитного приводного механизма 30, что порождает усилие отталкивания, воздействующее на ферромагнитную пластину 31. Эта пластина перемещается в направлении вправо, если смотреть на фиг.3, сжимая возвратную пружину 38. Поскольку кулачок муфты сцепления при этом больше не подвергается механическому воздействию со стороны шарика 35, оставаясь в контакте с моторным валом 3, первые и вторые зубья 8 и 9 отталкиваются друг от друга вследствие спиральной формы, которую имеют выемки 6 и 7. При этом разъединение валов происходит постепенно по мере перемещения пластины 31.

Продольное расширение 32 пластины 31 перемещается по отношению к шарику 35, который при этом оказывается против рампы 34 и полости 33. Под действием центробежных сил, которые воздействуют на этот шарик, он поднимается в упомянутую полость и обеспечивает соединение перемещения кулачка 5 муфты сцепления с перемещением пластины 31. При этом шарик следует за перемещением кулачка муфты сцепления, на который он больше не оказывает никакого механического воздействия и разъединению которого он больше не препятствует.

Повторное соединение валов требует, как об этом уже было сказано выше со ссылками на фиг.6, механического вмешательства оператора, который воздействует на специальную рукоятку для того, чтобы переместить планку 41. Эта планка толкает пластину 31 в направлении повторного соединения валов. При этом шарик прежде всего перемещается в направлении своего ложемента 40, после чего вставляется в этот ложемент при помощи рампы 34 для того, чтобы снова оказаться заключенным между продольным расширением 32 и приемным валом 2. По мере продолжения рабочего хода пластины 31 продольное расширение 32 катится на шарике 35, который оно удерживает против приемного вала 2. Параллельно продольное расширение 32 входит в контакт с кулачком 5 муфты сцепления, который это продольное расширение перемещает в направлении влево и заставляет, таким образом, первые и вторые зубья 8 и 9 снова соединиться.

В конце рабочего хода планки 41 кулачок муфты сцепления оказывается в положении, где его первые зубья 8 соединяются со вторыми зубьями 9 моторного вала 3; ферромагнитная пластина 31 снова оказывается рядом с приводным устройством 30, не входя в механический контакт с ним, причем зазор 115 снова создается для того, чтобы исключить износ этих деталей в результате трения в процессе нормального функционирования. Повторное соединение валов завершается, и оператор может отвести планку 41 в направлении ее положения покоя (представленного на фиг.3), воздействуя на специально предусмотренную для этого рукоятку.

Возможны также и другие варианты реализации. Может быть рассмотрено, в частности, перемещение шарикового упора 13 в первом способе реализации при помощи гидродинамического упора, который скользит против вращающегося диска 14 кулачка муфты сцепления. Такой упор содержит антифрикционное покрытие, то есть покрытие, обладающее относительно малым коэффициентом трения, например покрытие типа тефлона фирмы Дюпон де Немур, и прижимается к поверхности этого диска; находящиеся в механическом контакте поверхности смазываются при помощи смазочного масла под давлением. Такая конфигурация исключает ускорение износа вращающихся элементов, таких, как подвижное кольцо 13b, которое резко приводится во вращательное движение в первом способе реализации в процессе разъединения валов.

Устройство относится к машиностроению и может быть использовано в авиационных двигателях для разъединения приводного вала (2) вспомогательного оборудования и ведущего вала (3). Устройство имеет в своем составе кулачок (5) муфты сцепления, снабженный первыми зубьями (8) и первыми выемками (6), предназначенными для того, чтобы перемещаться в продольном направлении вдоль первого из валов (2) в результате взаимодействия со вторыми выемками (7), размещенными на вале (2), и вводить в зацепление или выводить из зацепления упомянутые первые зубья (8) с вторыми зубьями (9), размещенными на вале (3). Устройство имеет в своем составе средство продольного перемещения, содержащее фиксированную часть (10), воздействующую на подвижную в продольном направлении деталь (11) для перемещения кулачка (5) муфты сцепления между положением соединения валов и положением разъединения этих валов. Средство продольного перемещения приводит в движение кулачок (5) муфты сцепления в результате взаимодействия неподвижной по вращательному движению детали (13) с деталью (14), связанной с кулачком этой муфты сцепления и приводимой во вращательное движение вместе с этим кулачком, причем в процессе нормального функционирования поддерживается некоторый продольный зазор (15) между фиксированной по вращательному движению деталью и деталью, приводимой во вращательное движение. Достигается снижение износа деталей. 3 н. и 9 з.п. ф-лы, 6 ил.

1. Устройство для разъединения приводного вала (2) вспомогательного оборудования и ведущего вала (3), содержащее кулачок (5) муфты сцепления, снабженный первыми зубьями (8) и первыми выемками (6), предназначенными для перемещения в продольном направлении вдоль первого из упомянутых валов (2) в результате взаимодействия со вторыми выемками (7), размещенными на первом из указанных валов (2), и введения в зацепление или выведения из зацепления первых зубьев (8) со вторыми зубьями (9), размещенными на втором из упомянутых валов (3), причем упомянутое устройство дополнительно содержит средство продольного перемещения, содержащее фиксированную часть (10, 30), воздействующую на подвижную в продольном направлении деталь (11, 31) для перемещения упомянутого кулачка (5) муфты сцепления между положением соединения валов и положением разъединения этих валов, причем результирующая усилий, передаваемых упомянутым средством продольного перемещения на кулачок (5) муфты сцепления, ориентирована вдоль оси вращения упомянутого первого вала (2) и имеет свою точку приложения, располагающуюся на упомянутой оси, отличающееся тем, что упомянутое средство продольного перемещения приводит в движение кулачок (5) муфты сцепления в результате взаимодействия неподвижной по вращательному движению детали (13, 30) с деталью (14, 31), связанной с кулачком муфты сцепления и приводимой во вращательное движение вместе с этим кулачком, причем в процессе функционирования поддерживается некоторый продольный зазор (15, 115) между упомянутой неподвижной по вращательному движению деталью (13, 30) и упомянутой деталью (14, 31), приводимой во вращательное движение.

2. Устройство по п. 1, в котором подвижная в продольном направлении деталь (11) несет на себе упор или шариковый подшипник (13), причем первое кольцо (13а) упомянутого упора закреплено на упомянутой детали и второе его кольцо (13b) является подвижным по вращательному движению и располагается против вращающегося диска (14), проходящего в радиальном направлении по отношению к кулачку (5) муфты сцепления.

3. Устройство по п. 2, в котором упомянутый зазор (15) позиционируется между подвижным кольцом (13b) и вращающимся диском (14).

4. Устройство по п. 1, в котором подвижная в продольном направлении деталь (11) несет на себе гидродинамический упор, содержащий антифрикционное покрытие и позиционированный против вращающегося диска (14), проходящего в радиальном направлении по отношению к кулачку (5) муфты сцепления.

5. Устройство по п. 2, в котором подвижная в продольном направлении деталь (11, 31) несет на себе орган (16) повторного соединения валов, выполненный с возможностью разворота в радиальном направлении для того, чтобы взаимодействовать с элементом (19) упомянутого кулачка муфты сцепления и приведения кулачка муфты сцепления в движение в направлении его положения, обеспечивающего повторное соединение валов.

6. Устройство по п. 1, в котором подвижная в продольном направлении деталь (31) содержит полость (33), в которую в процессе разъединения валов вставляется подвижный в радиальном направлении элемент (35), жестко связанный с кулачком (5) муфты сцепления по поступательному движению в направлении, параллельном упомянутому первому валу (2).

7. Устройство по п. 6, в котором подвижный в радиальном направлении элемент (35) представляет собой шарик, позиционированный в радиальной расточке (36), выполненной в кулачке (5) муфты сцепления.

8. Устройство по п. 7, в котором шарик (35) в процессе нормального функционирования удерживается в заданном положении, через расточку (36), в ложементе (40), выполненном в первом валу (2), при помощи продольного расширения (32) проходящей в радиальном направлении детали (31).

9. Устройство по п. 7, в котором полость (33) содержит поверхность, ориентированную наклонным образом по отношению к оси вращения упомянутого первого вала таким образом, чтобы обеспечить возможность возврата шарика (35) в расточку (36) в процессе осуществления операции повторного соединения валов.

10. Устройство по п. 1, в котором первые и вторые выемки (6, 7) представляют собой спиральные выемки, воздействующие друг на друга с усилием, стремящимся обеспечить их разъединение.

11. Вспомогательное оборудование, имеющее в своем составе устройство разъединения своего приводного вала (2) с ведущим валом (3) в соответствии с одним из предшествующих пунктов.

12. Авиационный двигатель, на котором установлено вспомогательное оборудование в соответствии с предшествующим пунктом.

| Колосоуборка | 1923 |

|

SU2009A1 |

| Тиристорный импульсный преобразователь постоянного напряжения | 1990 |

|

SU1749995A1 |

| US 5085306 А, 02.04.1992 | |||

| US 4086991 A, 02.05.1978 | |||

| КОРОБКА ОТБОРА МОЩНОСТИ | 1997 |

|

RU2137620C1 |

Авторы

Даты

2015-06-20—Публикация

2010-11-15—Подача