Изобретение относится к регулятору тягового механизма для барабанного тормоза для регулировки вызванного торможением износа, в частности, на тормозных накладках, с предохранительной муфтой и с вращающейся муфтой свободного хода или направляющей муфтой.

В тяжелых грузовых автомобилях зачастую приводимые в действие пневматическим способом барабанные тормоза используются в качестве фрикционных тормозов. Предпочтительной конструктивной разновидностью является так называемый барабанный тормоз с S-образными кулачками.

Для создания силы торможения тормозные колодки, которые образуют или несут на себе тормозные накладки, должны быть в радиальном направлении извне прижаты к барабану барабанного тормоза. У барабанных тормозов с S-образными кулачками это происходит посредством поворота вала разжимного кулака колесного тормоза, который на одном конце имеет двойную эвольвенту S-формы. На этот кулачок своими концами опираются обе тормозные колодки, причем концы, противолежащие этим концам, соответственно, к примеру, закреплены на тормозном носителе с возможностью поворота вокруг оси. Для осуществления процесса торможения вал разжимного кулака колесного тормоза с S-образным кулачком должен поворачиваться до тех пор, пока тормозные колодки с желаемым усилием не войдут в соприкосновение с барабаном. Поворот вала разжимного кулака колесного тормоза происходит при помощи приводимого в действие посредством сжатого воздуха тормозного цилиндра, который через рычаг создает крутящий момент и передает его на вал разжимного кулака колесного тормоза.

Так как тормозные колодки и, соответственно, тормозные накладки при торможении изнашиваются, необходимо компенсировать этот износ тормозных накладок посредством устройства регулировки. Для этой цели вал разжимного кулака колесного тормоза с S-образным кулачком, в итоге, должен быть повернут в том направлении, в котором тормозные накладки перемещаются в направлении к барабану в процессе торможения, чтобы тормозные колодки сдвигались ближе к внутренней стороне барабана. Это направление обозначается как направление зажима. Тем не менее, в положении покоя должен оставаться небольшой зазор для обеспечения безупречного процесса отпуска. Эту дополнительную регулировку можно производить через равные промежутки времени также и вручную. Для этого на тормозном рычаге вала разжимного кулака колесного тормоза, на который воздействует тормозной цилиндр посредством своего поршневого штока, должно проводиться дополнительное регулирование. Так как ручная регулировка не работает ни в соответствии с потребностями, ни непрерывно, то так называемые автоматические регуляторы тягового механизма относятся к стандартному оборудованию транспортных средств, оснащенных барабанными тормозами с S-образными кулачками.

Имеются различные системы регуляторов тягового механизма. Базовая конструкция очень похожа и состоит, в основном, из червячного колеса, червяка, предохранительной муфты или муфты силового выключения, муфты свободного хода (в большинстве случаев по принципу пружины в виде петли), зубчатого колеса, зубчатой рейки и так называемого управляющего диска. Этот механизм находится в корпусе, который имеет рычаг, с которым шарнирно соединен тормозной цилиндр. Вал разжимного кулака колесного тормоза посредством клиновидного зубчатого зацепления соединен с червячным колесом.

У регуляторов тягового механизма имеют место два принципа действия: в соответствии с одним принципом действия происходит регулировка в начале процесса торможения, в соответствии с другим принципом регулировка осуществляется в конце, то есть в процессе отпуска.

В качестве примера для иллюстрации здесь мог бы быть назван документ ЕР 0614025 В1. В данном документе описано устройство регулировки для дискового тормоза, причем использование обоих вышеуказанных принципов действия происходит совместно, так как в начале процесса торможения производится регулировка и осуществляется зажим упругого элемента, который в процессе отпуска разгружается и способствует дальнейшей регулировке.

Находящиеся в настоящее время на рынке регуляторы тягового механизма в отношении сопротивления усталости и длительности функционирования не всегда соответствуют ожиданиям или требованиям. В качестве подверженной износу детали выявила себя муфта свободного хода в форме пружины в виде петли. Функционирование данного конструктивного элемента сильно зависит от соотношений сил трения, от фасонирования и стабильности формы сопряженных поверхностей. Если со временем возникает износ и/или изменение соотношений сил трения, то может произойти функциональный отказ конструктивного элемента и, тем самым, всего регулятора тягового механизма.

Задача изобретения состоит в том, чтобы создать регулятор тягового механизма вышеуказанного типа. Техническим результатом является обеспечение высокой надежности, и в отношении функционального поведения оказывается как можно меньше воздействия от колебаний коэффициента трения и допусков на изготовление, а также максимально экономичное изготовление.

Эта задача в соответствии с изобретением решается посредством регулятора тягового механизма с признаками пункта 1 формулы изобретения, а также посредством барабанного тормоза с признаками пункта 10 формулы изобретения.

Регулятор тягового механизма в соответствии с изобретением для барабанного тормоза для регулировки вызванного торможением износа, в частности, на тормозных накладках с предохранительной муфтой и с вращающейся муфтой свободного хода или направляющей муфтой отличается тем, что предохранительная муфта выполнена как сферическая наклонная муфта, которая через нажимную пружину предварительно напряжена.

В предпочтительном варианте осуществления изобретения направляющая муфта выполнена как роликовый механизм свободного хода. При этом выявляется точное функциональное поведение в силу использования прецизионных и независимых от трения деталей.

Следующий вариант осуществления изобретения предусматривает то, что сферическая наклонная муфта состоит из расположенных напротив друг друга торцевых поверхностей, которые выполнены, соответственно, с гнездами шариков для расположенных там шариков. При этом особенно предпочтительно, чтобы все подвижные конструктивные элементы механизма регулировки были выполнены на шариковых опорах, так как это способствует высокому КПД.

В другом варианте осуществления изобретения предусмотрено, что предохранительная муфта и направляющая муфта совместно образуют муфту шарикового фиксатора. При этом предпочтительно, чтобы муфта шарикового фиксатора состояла из двух расположенных напротив друг друга наклонных контуров с расположенными между ними шариками, причем в особо предпочтительном варианте осуществления наклонные контуры имеют, по меньшей мере, два различных наклона. Это предпочтительно, так как в таком случае имеет место точное функциональное поведение. Так как функция свободного хода и предохранительная функция определены лишь посредством фасонирования и силы предварительного напряжения, и таким образом, трение не оказывает влияния на функциональное поведение.

В альтернативном варианте осуществления изобретения наклонные контуры имеют исполнение в форме кривой.

Предпочтительно, чтобы муфта шарикового фиксатора имела коническую муфту, так как в этом предпочтительном варианте осуществления изобретения возможно благоприятное изготовление конструктивных элементов, так как важные конструктивные элементы механизма регулировки можно изготавливать посредством пластического формообразования без снятия стружки.

Далее предусмотрено, что наклонные контуры и расположенные между ними шарики удерживаются друг с другом посредством работающей на кручение пружины.

Барабанный тормоз в соответствии с изобретением имеет регулятор тягового механизма в соответствии с изобретением.

Другие преимущества, детали и признаки изобретения можно заимствовать из дальнейшего детального описания в сочетании с приложенными чертежами.

Изобретение разъясняется далее более подробно на основании примера осуществления изобретения, представленного на чертежах, на которых показано:

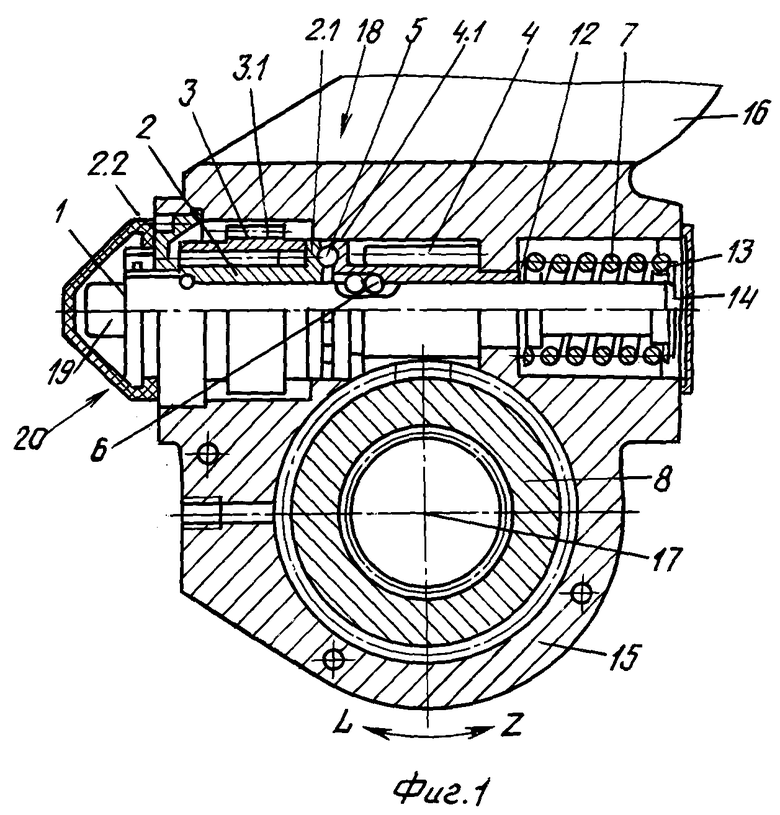

Фиг.1 - изображение в разрезе примерного первого варианта осуществления регулятора тягового механизма в соответствии с изобретением;

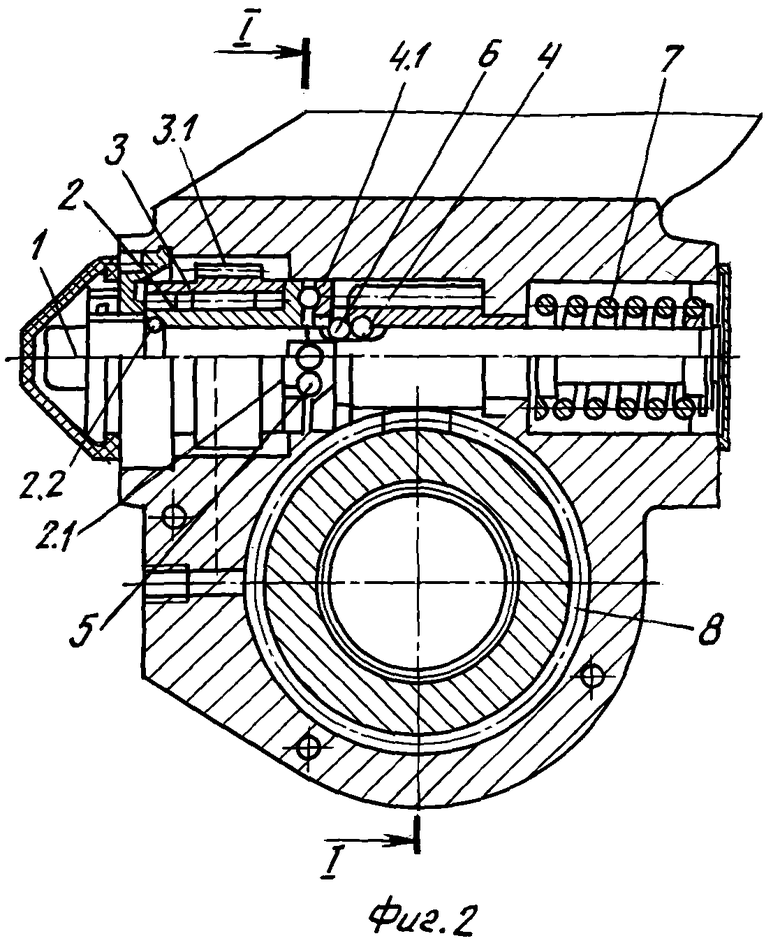

Фиг.2 - развернутое изображение в разрезе регулятора тягового механизма в соответствии с Фиг.1;

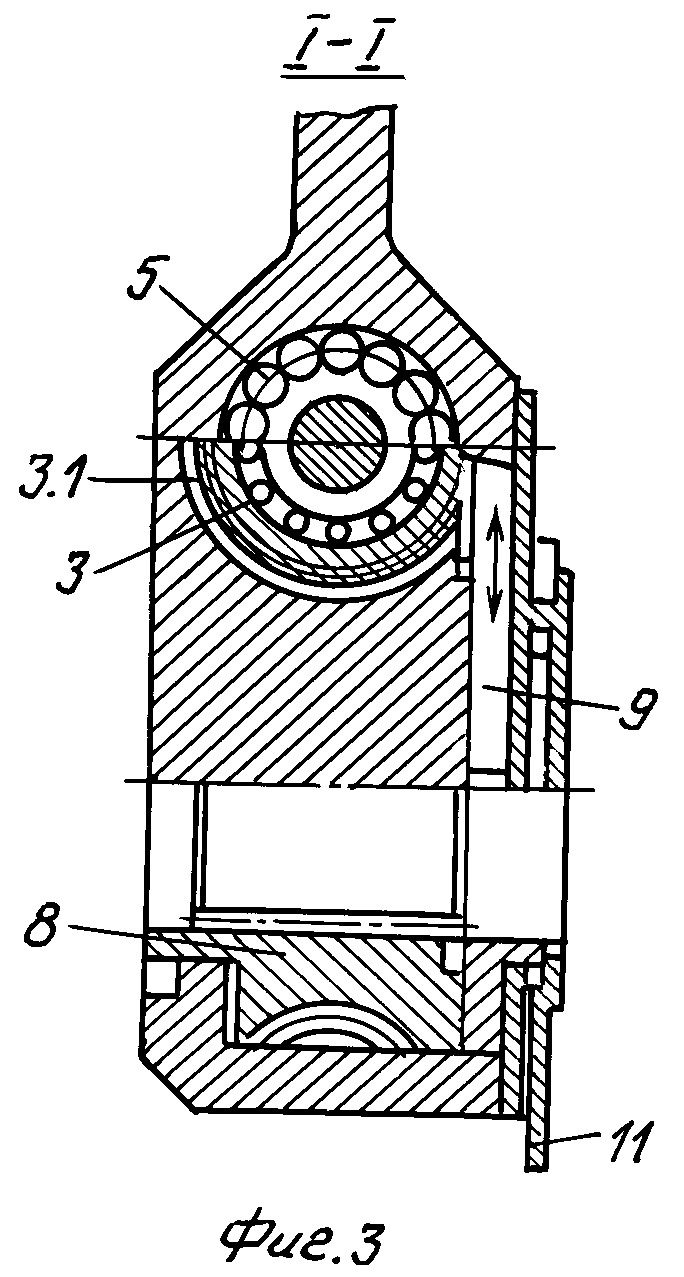

Фиг.3 - изображение в разрезе вдоль линии I-I регулятора тягового механизма в соответствии с Фиг.1;

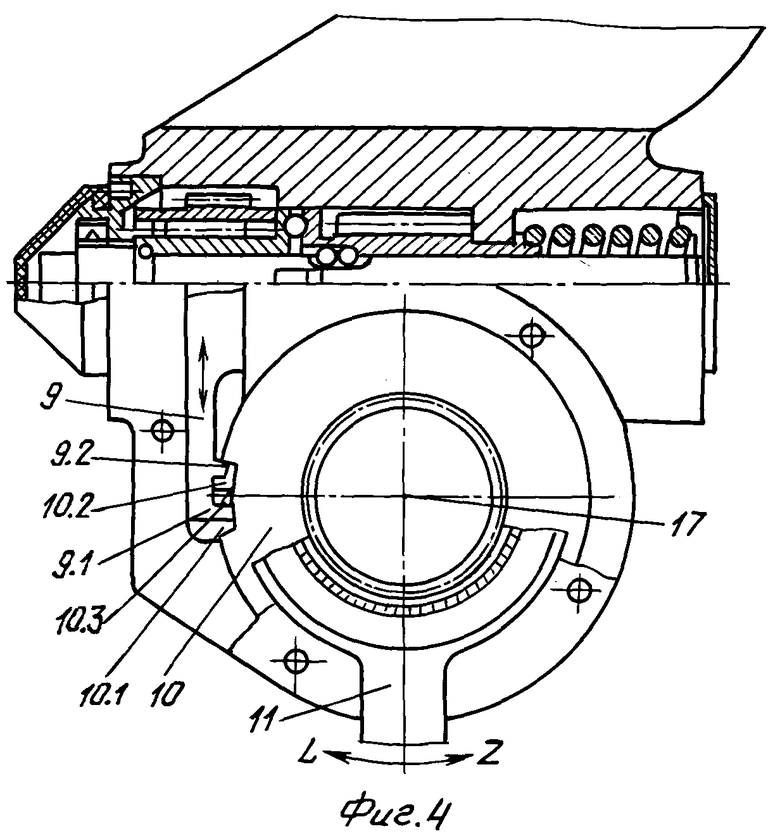

Фиг.4 - схематичное изображение управляющего диска с зубчатой рейкой регулятора тягового механизма в соответствии с Фиг.1;

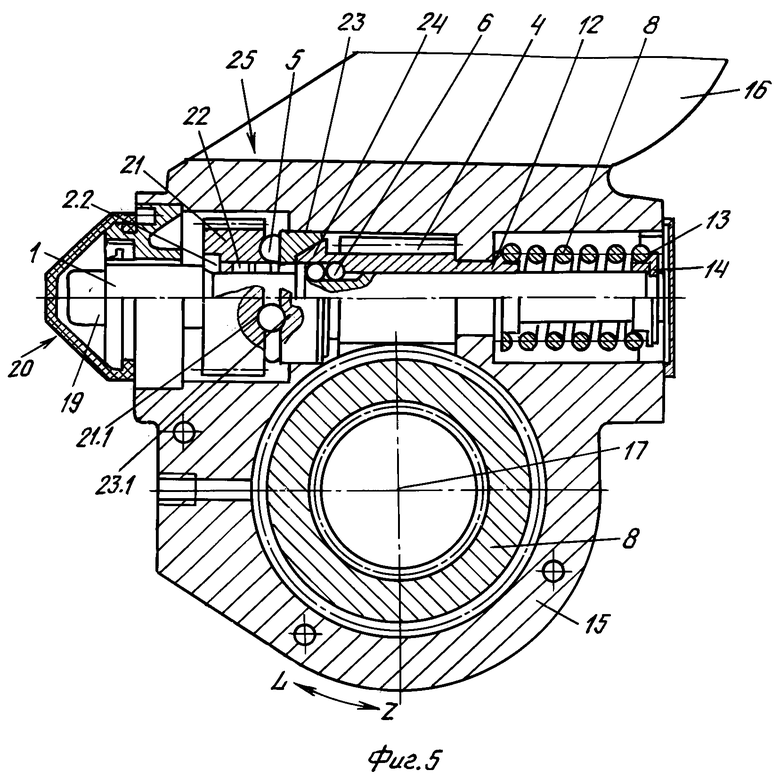

Фиг.5 - изображение в разрезе примерного второго варианта осуществления регулятора тягового механизма в соответствии с изобретением.

Одинаковые обозначения на отдельных чертежах представляют одинаковые или функционально соответствующие друг другу детали.

Фиг.1 демонстрирует изображение в разрезе примерного первого варианта осуществления регулятора 20 тягового механизма в соответствии с изобретением.

Механизм регулировки данного первого варианта осуществления изобретения состоит из следующих отдельных компонентов: вала 1, зажимной втулки 2 с расположенными на торце первыми гнездами 2.1 шариков на одной стороне и с осевым подшипником 2.2 на другой стороне, которая смежна первому концу вала 1; из роликового механизма 3 свободного хода с внешним зацеплением 3.1; червяка 4 с расположенными на торце вторыми гнездами 4.1 шариков, которые противолежат первым гнездами 2.1 шариков; из нескольких шариков 5 для так называемой сферической наклонной муфты 18; из нескольких шариков 6 фиксатора для передачи крутящего момента между валом 1 и червяком 4; из пружины 7 предварительного напряжения с опорными дисками 12, 13 и стопорным кольцом 14; из червячного колеса 8; червячной рейки 9; управляющего диска 10 и фиксирующего рычага 11.

Регулятор 20 тягового механизма расположен в корпусе 15, причем ось 17 червячного колеса перпендикулярна плоскости чертежа, а продольная ось вала 1 регулятора тягового механизма проходит под прямым углом к оси 17. В данном примере выше вала 1 на корпусе 15 расположен рычаг 16, который находится в рабочем соединении с неизображенным тормозным цилиндром.

Внутри червячного колеса 8 находится также неизображенный вал разжимного кулака колесного тормоза, который на своем не показанном здесь конце имеет конструкцию кулачка S-образного профиля, которая известным образом приводит в действие тормозные колодки барабанного тормоза. Вал разжимного кулака колесного тормоза пролегает в направлении оси 17 и соединен с червячным колесом 8 без возможности поворота. Посредством приведения в действие рычага 16 в обозначенном стрелкой направлении Z производится разжим тормозных накладок, а в направлении L производится отпуск тормозных накладок известным способом. Направление Z обозначается как направление зажима, а направление L как направление отпуска.

Роликовый механизм 3 свободного хода осуществляет функцию направляющей муфты и является промышленно изготовленным прецизионным конструктивным элементом, который особенно рассчитан на долговечность и эксплуатационную надежность.

Сферическая наклонная муфта 18 образуется из первых гнезд 2.1 шариков зажимной втулки 2 и из вторых гнезд 4.1. шариков червяка 4, между которыми в соответствующем количестве расположены шарики 5. Сферическая наклонная муфта 18 служит в качестве предохранительной муфты или муфты силового отключения и предварительно напряжена посредством пружины 7 предварительного напряжения. Пружина 7 предварительного напряжения предусмотрена между лежащим на червяке 4 первым опорным диском 12 и расположенным на втором конце вала 1 вторым опорным диском 13. Аксиальное закрепление пружины 7 предварительного напряжения на валу 1 происходит посредством стопорного кольца 14 на данном втором конце вала, который противолежит первому концу вала с зажимной втулкой 2. Пружина 7 предварительного напряжения через первый опорный диск 12 и червяк 4 оказывает, таким образом, аксиальное сжимающее усилие, которое через вторые гнезда 4.1. шариков и шарики 5 передается на зажимную втулку 2.

Таким образом, момент срабатывания данной конструкции сферической наклонной муфты, в противоположность фрикционным муфтам, определяется только силой предварительного напряжения пружины и фасонированием гнезд 2.1 и 4.1 шариков.

Гнезда 2.1 и 4.1 шариков выполнены, к примеру, наклонной формы. Так как в данном варианте осуществления изобретения речь идет чисто о движении катания с так называемым точечным контактом, то обеспечивается эксплуатация почти без износа и при этом долгосрочная по времени, так как оба функциональных элемента уже в течение времени миллион раз и замечательным образом доказали себя на деле в приводимых в действие пневматическим способом дисковых тормозах серий SB и SN заявителя.

Далее следует функциональное описание данного первого варианта осуществления изобретения со ссылкой на чертежи.

Регулировка происходит в начале процесса торможения. Когда в соответствующий тормозной цилиндр через среду, здесь это воздух, подается давление, то поршневой шток тормозного цилиндра выдвигается и приводит в действие через рычаг 16 корпус 15, причем колебательное движение вокруг оси 17 производится в направлении Z зажима. Необходимая для этого передача усилия происходит от рычага 16 через верхний участок корпуса 15, вал 1 и червяк 4 на червячное колесо 8, которое соединено с валом разжимного кулака колесного тормоза без возможности поворота, как разъяснено выше и очевидно на основании Фиг.2 и изображения в разрезе на Фиг.3 вдоль линии I-I с Фиг.2.

Теперь ссылаемся на Фиг.4., которая представляет схематичное изображение управляющего диска 10 с зубчатой рейкой 9 регулятора 20 тягового механизма.

Зубчатая рейка 9 через внешнее зацепление 3.1 роликового механизма 3 свободного хода находится в рабочем соединении с валом 1 регулятора 20 тягового механизма, причем зубчатая рейка 9 расположена с возможностью смещения в направлении стрелки. На своем нижнем конце она имеет первый кулачок 9.1 и второй кулачок 9.2, которые расположены на расстоянии друг от друга. Кулачки 9.1 и 9.2 находятся, соответственно, в зацеплении с первым надрезом 10.1 и со вторым надрезом 10.2, которые разделены посредством зуба 10.3 и расположены на участке периметра управляющего диска 10. Управляющий диск 10 через фиксирующий рычаг 11 закреплен таким образом, что он неподвижен относительно колебательного движения корпуса 15.

В первой фазе процесса движения в целом проходит так называемый свободный путь между первым кулачком 9.1 зубчатой рейки 9 и первым надрезом 10.1 в неподвижном управляющем диске 10. Посредством величины этого свободного пути, то есть посредством выбора размеров кулачка 9.1 и надреза 10.1, определяется воздушный зазор между тормозными колодками и тормозным барабаном.

В следующей фазе первый кулачок 9.1. зубчатой рейки 9 входит в соприкосновение с заплечиком первого надреза 10.1 управляющего диска 10. При этом имеется лишь два возможных рабочих состояния.

Случай 1: Когда воздушный зазор корректен, одновременно с прилеганием кулачка 9.1 зубчатой рейки 9 тормозные колодки прилегают к внутренней стенке барабана. Регулировка, ввиду значительных усилий, далее не возможна, однако, вследствие эластичности конструктивных элементов барабанного тормоза производится дальнейший поворот на регуляторе 20 тягового механизма. Чтобы это было возможно без повреждения механизма регулировки в регуляторе 20 тягового механизма, в силу вступает функция предохранительной муфты в форме сферической наклонной муфты 18. При этом шарики 5 катятся по сферическим наклонам гнезд 2.1, 4.1 шариков вверх и разжимают при этом полумуфты, а именно противолежащие торцевые поверхности зажимной втулки 2 и червяка 4, против силы предварительного напряжения пружины 7 предварительного напряжения. Таким образом, дальнейший поворот через внешнее зацепление 3.1. роликового механизма 3 свободного хода не может вызывать поворота червяка 4 и червячного колеса 8.

Случай 2: Когда воздушный зазор между тормозными колодками и тормозным барабаном слишком велик, посредством зубчатой рейки 9 и соединенного с роликовым механизмом 3 свободного хода внешним зацеплением 3.1. на основании стопорного действия роликового механизма 3 свободного хода в сферическую наклонную муфту 18 подается вращательное движение. Так как момент срабатывания сферической наклонной муфты 18 больше, чем крутящий момент приводимого в движение червяка 4, то он вращается совместно с червячным колесом 8. Таким образом, зазор между тормозной колодкой и тормозным барабаном уменьшается. Когда на следующем ходу тормозные колодки входят в соприкосновение с тормозным барабаном, течение процесса описывается так же, как и в случае 1.

При отпуске тормоза сферическая наклонная муфта 18 (предохранительная муфта) сначала возвращается в положение покоя. Регулятор 20 тягового механизма посредством пружины обратного хода в ненагруженном состоянии поворачивается обратно в положение покоя. При этом кулачок 9.1 зубчатой рейки 9 перемещается на другую сторону заплечика надреза 10.1 в неподвижном управляющем диске 10. В случае, если при приведении в действие тормоза производилась регулировка в соответствии со случаем 2, роликовый механизм 3 свободного хода поворачивается в обратном направлении на дополнительно выполненный для регулировки угол поворота червяка 4 в направлении L отпуска.

Возврат регулятора 20 тягового механизма вручную происходит как обычно, посредством вращения в обратную сторону вала 1 регулятора с помощью соответствующего инструмента, к примеру гаечного ключа, который насаживается на соответствующий буртик 19 на первом конце вала 1. При этом обе полумуфты сферической наклонной муфты 18, а именно зажимная втулка 2 и червяк 4, отжимаются друг от друга и поворачиваются до тех пор, пока шарики 5 не войдут в следующие зажимные гнезда или гнезда 2.1, 4.1 шариков. Таким образом, червяк 4 может быть повернут против стопорного действия роликового механизма 3 свободного хода.

Таким образом, регулятор 20 тягового механизма создается со следующими предпочтительными признаками:

- точное функциональное поведение в силу использования прецизионных и не зависимых от трения конструктивных элементов, таких как роликовый механизм 3 свободного хода и сферическая наклонная муфта 18;

- незначительный функциональный гистерезис и высокий КПД, так как все подвижные конструктивные элементы механизма регулировки выполнены на шариковых опорах;

- продолжительный срок службы и высокая длительная эксплуатационная надежность, так как все подвижные конструктивные элементы выполнены на шариковых опорах и, таким образом, не может иметь место сколько-нибудь существенный износ.

Фиг.5 демонстрирует второй вариант осуществления регулятора 20 тягового механизма в соответствии с изобретением с усовершенствованной технологией регулировки. Особые преимущества состоят при этом в том, что имеет место дальнейшее улучшение функционального поведения, упрощенное изготовление и не допускающее различных трактовок конструктивное решение.

Особое преимущество у данного варианта осуществления выявляется вследствие того, что функция свободного хода и функция предохранительной муфты сосредоточены в одном единственном блоке, так называемой муфте 25 шарикового фиксатора.

Механизм регулировки состоит из следующих деталей: вала 1, имеющего внешнее зацепление приводного диска 21 с торцевым наклонным контуром 21.1 и упорным шарикоподшипником 2.2; из нескольких шариков 5; работающей на кручение пружины 22 для прилегания шариков 5 к наклонному контуру 21; конического диска 23 с торцевым наклонным контуром 23.1; червяка 4 с внешним конусом 24; нескольких шариков 6 фиксатора для передачи крутящего момента; и из пружины 7 предварительного напряжения с соответствующими опорными кольцами 12, 13 и стопорным кольцом 14.

Эти конструктивные элементы рассчитаны таким образом, что возможно изготовление без снятия стружки и, таким образом, не требующее больших затрат. Так как все конструктивные элементы, перемещающиеся под действием силы, установлены с возможностью качения, в частности, на шариках с точечным контактом, обеспечивается длительный срок службы и точное, стабильное функциональное поведение.

Описание процесса функционирования следует со ссылкой на Фиг.1-5. Функции зубчатой рейки 9 с кулачком 9.1 и управляющего диска 10 с надрезом 10.1 в данном случае далее не описываются, а дается ссылка на изложенное выше описание.

В случае 1 в данном втором примере осуществления изобретения повреждение механизма регулировки в регуляторе 20 тягового механизма предотвращается посредством того, что в действие вступает предохранительная функция муфты 25 шарикового фиксатора. От установленного пружиной 7 предварительного напряжения силового порога шарики 5 муфты 25 шарикового фиксатора перекатываются в гнездах шариков с наклонными контурами 21.2 и 23.1 вверх по наклонам. Угол наклона наклонных рабочих поверхностей вначале явно больше для того, чтобы достигался максимально больший силовой порог. После преодоления порога срабатывания для щажения приводных элементов предпочтителен более низкий момент соединения. Поэтому, далее по ходу процесса рабочая поверхность угла наклона наклонного контура в данном примере выполнена меньше, чем вначале.

Для случая 2 во втором примере осуществления изобретения: когда воздушный зазор между тормозными колодками и тормозным барабаном слишком велик, посредством зубчатой рейки 9 и муфты 25 шарикового фиксатора в коническую муфту, которая состоит из конического диска 23 и внешнего конуса 24 червяка 4, подается вращательное движение. Так как момент освобождения предварительно напряженной муфты 25 шарикового фиксатора больше, чем крутящий момент приводимого в движение червяка 4, она поворачивается совместно с червячным колесом 8. Таким образом, зазор между тормозными колодками и тормозным барабаном уменьшается. Когда на следующем ходу тормозные колодки входят в соприкосновение с тормозным барабаном, течение процесса поясняется так же, как и в случае 1.

При отпуске тормоза шарики 5 муфты 25 шарикового фиксатора сначала перекатываются обратно в свое положение покоя. Регулятор 20 тягового механизма посредством пружины обратного хода в свободном от нагрузки состоянии поворачивается обратно в положение покоя. При этом кулачок 9.1 зубчатой рейки 9 перемещается на другую сторону заплечика надреза 10.1 в неподвижном управляющем диске 10. В случае, если при приведении в действие тормоза производилась регулировка, в действие вступает функция свободного хода муфты 25 шарикового фиксатора. Так как шарики 5 в положении покоя не испытывают нагружающего воздействия от пружины 7 предварительного напряжения и только посредством работающей на кручение пружины 22 с небольшим усилием прилегают к сферическим рабочим поверхностям 21.1, 23.1, то она может быть повернута обратно на дополнительно выполненный для регулировки угол поворота на червяке 4 в направлении L отпуска.

Возврат регулятора 20 тягового механизма вручную происходит при этом как обычно посредством поворота в обратном направлении вала 1 регулятора с помощью гаечного ключа. При этом обе сферические полумуфты 21.1 и 23.1 муфты 25 шарнирного фиксатора, а именно приводной диск 21 и коническая муфта 23, 24 отжимаются друг от друга до тех пор, пока шарики 5 не достигнут конца сферических наклонных рабочих поверхностей. В результате изменения угла наклона сферических рабочих поверхностей, которое значительно, в данном случае не происходит самоторможения в муфте 25 шарикового фиксатора. Относительное движение происходит при этом внутри конической муфты 23, 24, червяк 4 может при этом поворачиваться против неподвижной муфты 25 шарикового фиксатора.

Второй вариант осуществления регулятора 20 тягового механизма имеет следующие предпочтительные признаки:

- точное функциональное поведение, так как функция свободного хода и предохранительная функция определены лишь фасонированием и силой предварительного напряжения, и таким образом, силы трения не оказывают влияния на функциональное поведение;

- незначительный функциональный гистерезис и высокий КПД, так как все подвижные конструктивные элементы механизма регулировки выполнены на шариковых опорах;

- продолжительный срок службы и высокая длительная эксплуатационная надежность, так как в силу исполнения конструктивных элементов на шариковых опорах не может иметь место сколько-нибудь существенный износ;

- удобное изготовление, так как важные конструктивные элементы механизма регулировки изготавливаются посредством пластического формообразования без снятия стружки.

Описанные выше варианты осуществления являются лишь примерами и не ограничивают собой изобретение. Вариации и модификации для специалиста очевидны и возможны.

Так, к примеру, возможно, чтобы зубчатая рейка 9 могла иметь и второй кулачок 9.2, а управляющий диск 10 второй надрез 10.2. Также возможны и другие кулачки и надрезы.

Возможно, чтобы наклонные контуры 21.1, 23.1 или гнезда 2.1, 4.1 шариков могли иметь более двух различных углов наклона. Само собой разумеется, что возможны также и имеющие форму кривой рабочие поверхности.

СПИСОК ОБОЗНАЧЕНИЙ

1 - вал

2 - зажимная втулка

2.1 - первое гнездо шарика

2.2 - упорный шарикоподшипник

3 - роликовый механизм свободного хода

3.1 - внешнее зацепление

4 - червяк

4.1 - второе гнездо шарика

5 - шарик

6 - шарик фиксатора

7 - пружина предварительного напряжения

8 - червячное колесо

9 - зубчатая рейка

9.1 - первый кулачок

9.2 - второй кулачок

10 - управляющий диск

10.1 - первый надрез

10.2 - второй надрез

10.3 - зуб

11 - фиксирующий рычаг

12 - первый опорный диск

13 - второй опорный диск

14 - стопорное кольцо

15 - корпус

16 - рычаг

17 - ось

18 - сферическая наклонная муфта

19 - буртик

20 - регулятор тягового механизма

21 - приводной диск

21.1 - первый наклонный контур

22 - пружина, работающая на кручение

23 - конический диск

23.1 - второй наклонный контур

24 - внешний конус

25 - муфта шарикового фиксатора

L - направление отпуска

Z - направление зажима.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕГУЛЯТОР ТЯГОВОГО МЕХАНИЗМА ДЛЯ БАРАБАННОГО ТОРМОЗА И БАРАБАННЫЙ ТОРМОЗ | 2006 |

|

RU2413884C2 |

| Барабанный тормоз | 1990 |

|

SU1719739A2 |

| ПРИВОДНОЕ УСТРОЙСТВО ТОРМОЗА ПРЕИМУЩЕСТВЕННО ТРАНСПОРТНЫХ СРЕДСТВ | 1991 |

|

RU2013679C1 |

| ТОРМОЗНОЙ РЫЧАГ ДЛЯ КРЕПЛЕНИЯ К ШЛИЦЕВОМУ ВАЛУ С S-ОБРАЗНЫМ РАЗЖИМНЫМ КУЛАЧКОМ АВТОМОБИЛЬНОГО БАРАБАННОГО ТОРМОЗА | 1993 |

|

RU2095657C1 |

| Барабанный тормоз | 1988 |

|

SU1610120A1 |

| Разжимной кулак барабанно-колодочного тормоза | 1978 |

|

SU765555A1 |

| РЕГУЛИРОВОЧНОЕ УСТРОЙСТВО ДЛЯ ДИСКОВОГО ТОРМОЗА | 2009 |

|

RU2513356C2 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ЗАЗОРА БАРАБАННО-КОЛОДОЧНОГО ТОРМОЗА | 1993 |

|

RU2091627C1 |

| Барабанный тормоз | 1984 |

|

SU1293392A1 |

| Барабанный тормоз | 1989 |

|

SU1686237A2 |

Изобретение относится к автомобилестроению, в частности к барабанным тормозам транспортных средств. Регулятор (20) тягового механизма для барабанного тормоза содержит предохранительную муфту, вращающуюся муфту свободного хода или направляющую муфту. Предохранительная муфта выполнена в виде сферической наклонной муфты (18), которая через нажимную пружину (7) предварительно напряжена. Барабанный тормоз содержит регулятор (20) тягового механизма. Достигается улучшение технических характеристик устройств и упрощение их конструкции. 2 н. и 8 з.п. ф-лы, 5 ил.

1. Регулятор (20) тягового механизма для барабанного тормоза для регулировки вызванного торможением износа, в частности, на тормозных накладках, с предохранительной муфтой и с вращающейся муфтой свободного хода или направляющей муфтой, отличающийся тем, что предохранительная муфта выполнена в виде сферической наклонной муфты (18), которая через нажимную пружину (7) предварительно напряжена.

2. Регулятор (20) по п.1, отличающийся тем, что направляющая муфта выполнена в виде роликового механизма (3) свободного хода.

3. Регулятор (20) по п.1 или 2, отличающийся тем, что сферическая наклонная муфта (18) состоит из расположенных напротив друг друга торцевых поверхностей, которые выполнены, соответственно, с гнездами (2.1, 4.1) шариков для расположенных там шариков (5).

4. Регулятор (20) по одному из пп.1 и 2, отличающийся тем, что предохранительная муфта и направляющая муфта совместно образуют муфту (25) шарикового фиксатора.

5. Регулятор (20) по п.4, отличающийся тем, что муфта (25) шарикового фиксатора состоит из двух расположенных напротив друг друга наклонных контуров (21.1. 24.1) с расположенными между ними шариками (5).

6. Регулятор (20) по п.5, отличающийся тем, что наклонные контуры (21.1, 24.1) имеют, по меньшей мере, два различных наклона.

7. Регулятор (20) по п.5, отличающийся тем, что наклонные контуры (21.1, 24.1) имеют исполнение в форме кривой.

8. Регулятор (20) по одному из пп.5-7, отличающийся тем, что муфта (25) шарикового фиксатора имеет коническую муфту (23, 24).

9. Регулятор (20) по одному из пп.5-7, отличающийся тем, что наклонные контуры (21.1. 24.1) и расположенные между ними шарики (5) удерживаются друг с другом посредством работающей на кручение пружины (22).

10. Барабанный тормоз с регулятором (20) тягового механизма по одному из пп.1-9.

| US 4875557 A, 24.10.1989 | |||

| US 2005034935 A1, 17.02.2005 | |||

| US 6651784 B1, 25.11.2003 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЛАЖНОСТИ УГЛЯ И УГОЛЬНОЙ ПЫЛИ | 0 |

|

SU326483A1 |

| РЕГУЛЯТОР ТОРМОЗА ТРАНСПОРТНОГО СРЕДСТВА | 1994 |

|

RU2078001C1 |

Авторы

Даты

2010-07-20—Публикация

2006-05-09—Подача