Перекрестная ссылка на родственную заявку

Приоритет настоящей заявки основан на патентной заявке US 12/620506 под названием "Viscoelastic Compressor Pulsation Dampener", поданной 17 ноября 2009 г., которая во всей полноте в порядке ссылки включена в настоящую заявку.

Область техники, к которой относится изобретение

Настоящее изобретение относится в целом к оборудованию с возвратно-поступательным движением, такому как компрессоры. Более точно, настоящее изобретение относится к системам и способам гашения пульсаций, создаваемых оборудованием с возвратно-поступательным движением, таким как компрессоры.

Предпосылки создания изобретения

В этом разделе будут приведены некоторые сведения о существующем уровне техники, которые могут иметь отношение к различным особенностям настоящего изобретения, описанным и(или) заявленным далее. Предполагается, что они могут послужить исходной информацией для лучшего понимания различных особенностей настоящего изобретения. Соответственно, подразумевается, что эти сведения следует интерпретировать в таком свете, а не как их признание известным уровнем техники.

Поршневой компрессор является компрессором вытеснения, в котором для приведения в действие одного или нескольких поршней посредством коленчатого вала и соединительных тяг используется электродвигатель. Каждый поршень возвратно-поступательно перемещается в компрессорном цилиндре с целью впуска технологической текучей среды (например, природного газа) в камеру, сжатия технологической текучей среды внутри камеры и выпуска технологической текучей среды из камеры в зависимости от требуемой производительности. Тем не менее, в силу своей природы поршневые компрессоры обычно создают определенные пульсации. Эти пульсации способны вызывать циклические изменения давления и температуры сжатой технологической текучей среды.

Краткое описание чертежей

Эти и другие признаки, особенности и преимущества настоящего изобретения будут лучше поняты при ознакомлении со следующим далее подробным описанием со ссылкой на сопровождающие его чертежи, на которых одинаковые элементы обозначены одинаковыми позициями и на которых:

на фиг.1 показан вид в перспективе одного из примеров поршневого компрессора согласно одному из вариантов осуществления настоящего изобретения,

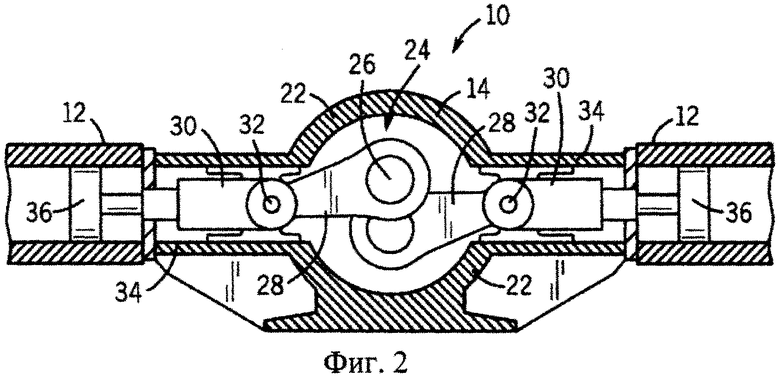

на фиг.2 показан вид в поперечном разрезе проиллюстрированного на фиг.1 примера поршневого компрессора, на котором показаны внутренние детали поршневого компрессора,

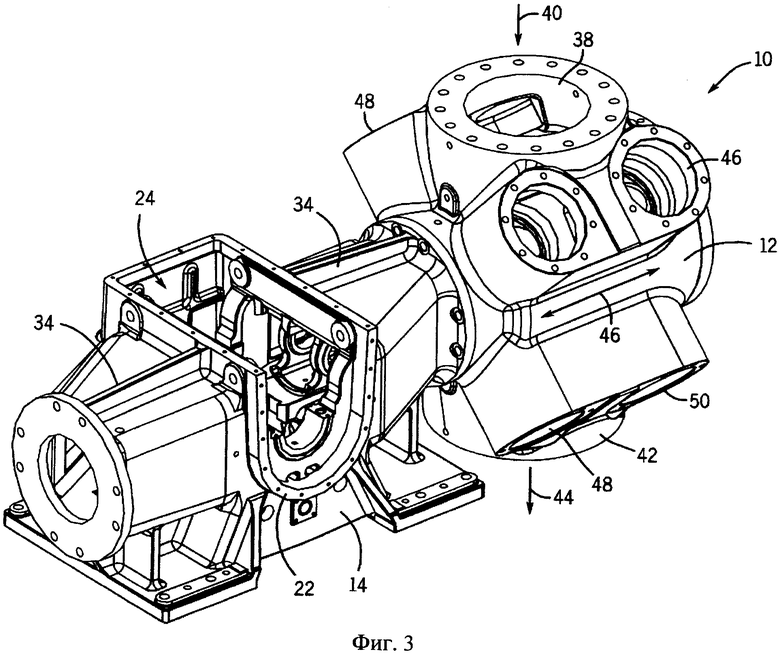

на фиг.3 показан частичный вид в перспективе проиллюстрированного на фиг.1 и 2 примера поршневого компрессора,

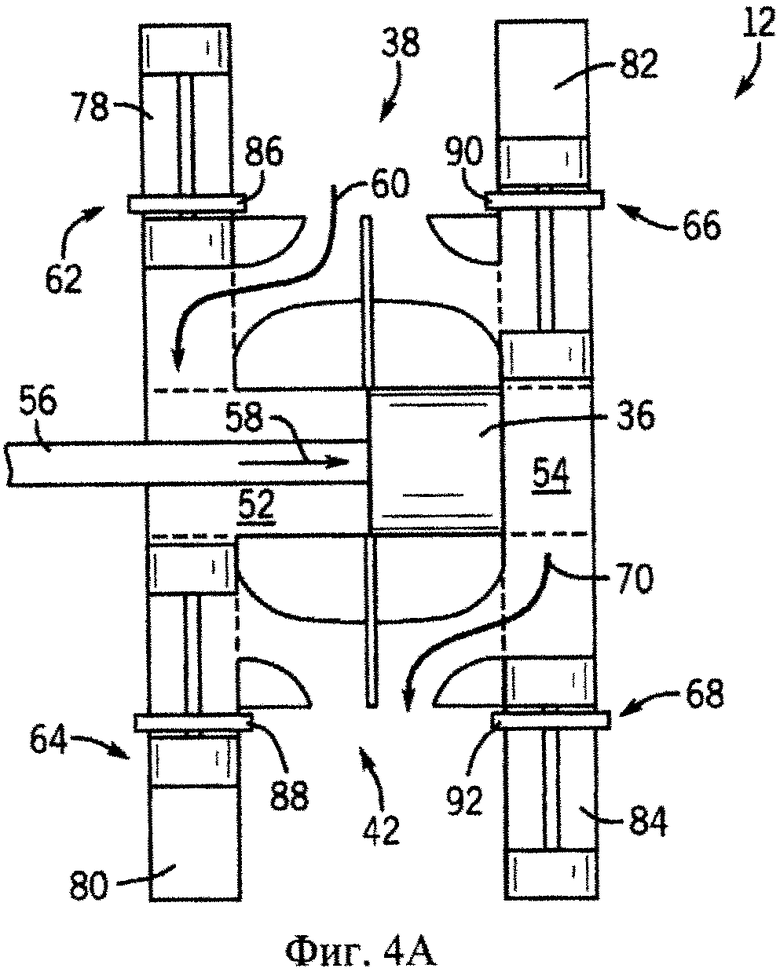

на фиг.4А показан боковой вид в поперечном разрезе компрессорного цилиндра проиллюстрированного на фиг.3 примера поршневого компрессора, когда поршень находится в первом положении хода внутри компрессорного цилиндра,

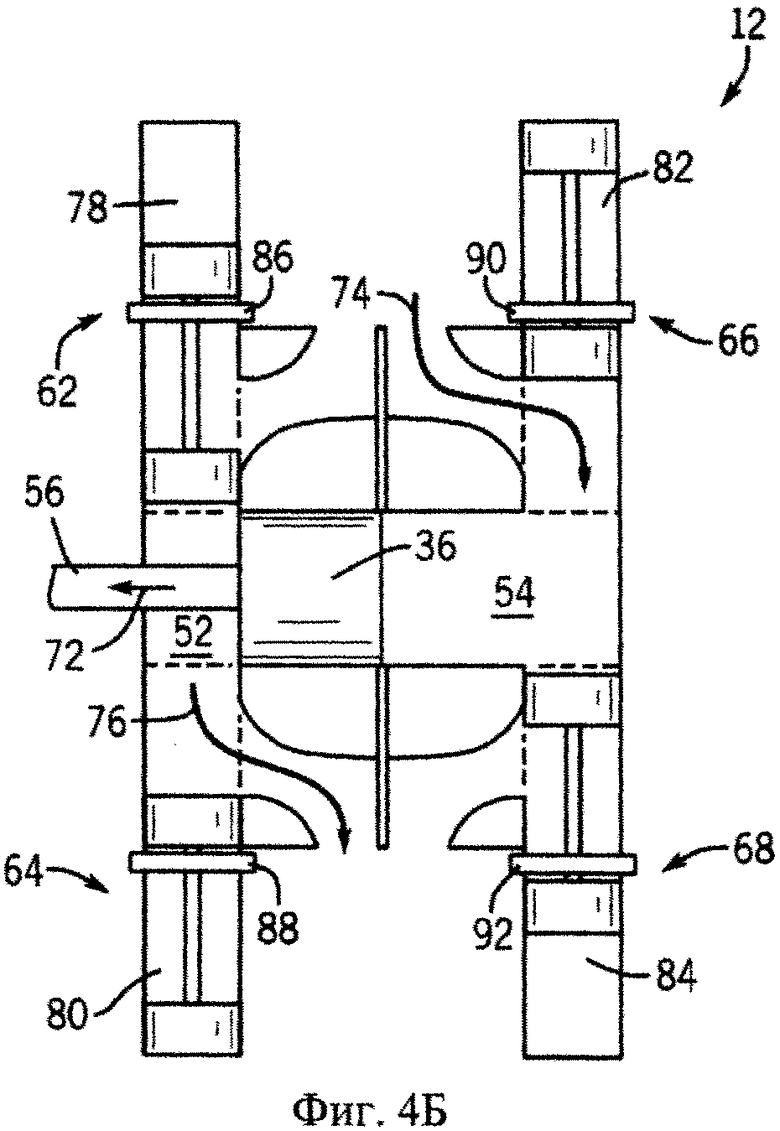

на фиг.4Б показан боковой вид в поперечном разрезе компрессорного цилиндра проиллюстрированного на фиг.3 примера поршневого компрессора, когда поршень находится во втором положении хода внутри компрессорного цилиндра,

на фиг.5 показан вид сбоку поршневого компрессорного агрегата, имеющего два поршневых компрессорных цилиндра, каждый из которых связан с депульсатором на впуске и депульсатором на выпуске,

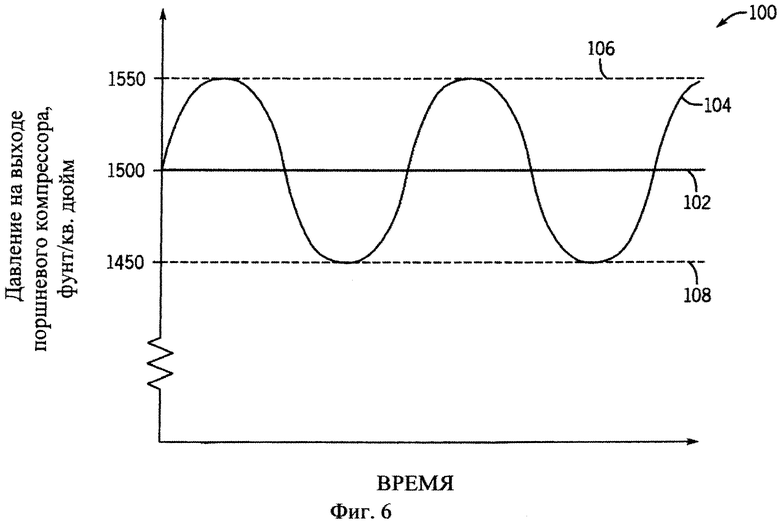

на фиг.6 показана диаграмма пульсации давления на выходе технологической текучей среды из проиллюстрированных на фиг.5 депульсаторов на выпуске,

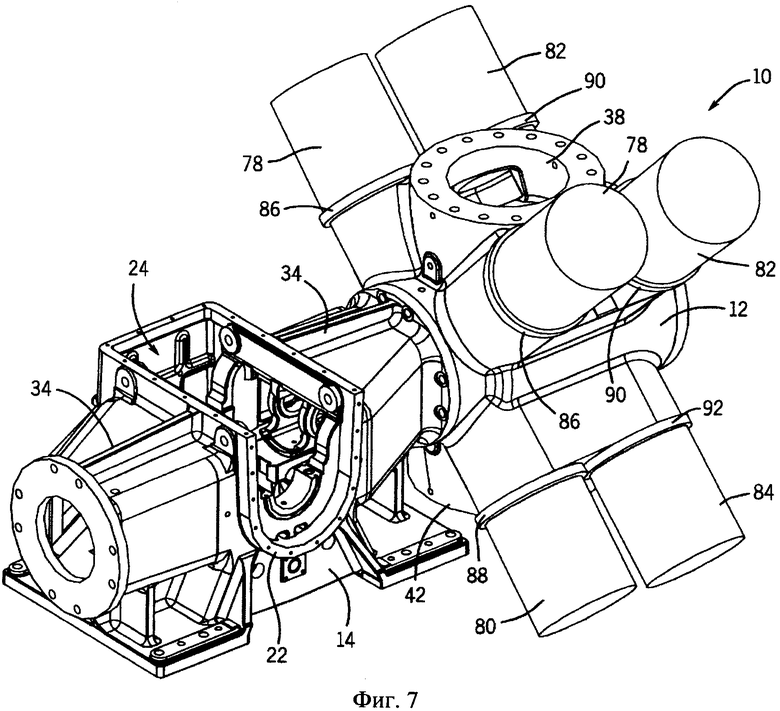

на фиг.7 показан частичный вид в перспективе проиллюстрированного на фиг.3 поршневого компрессора с использованием демпферов (гасителей) пульсаций вне основного пути движения потока технологической текучей среды, и

на фиг.8 показана диаграмма пульсаций давления на выходе технологической текучей среды из проиллюстрированного на фиг.7 компрессорного цилиндра.

Подробное описание конкретных вариантов осуществления

Далее будет описан один или несколько конкретных вариантов осуществления настоящего изобретения. Для краткости при описании этих примеров осуществления могут быть рассмотрены не все признаки практического осуществления. Следует учесть, что при разработке любого такого варианта практического осуществления, например, при любой опытно-конструкторской разработке для достижения целей разработки необходимо принять множество зависящих от реализации решений, таких как соблюдение системных, деловых, государственных и иных ограничений, которые могут меняться в зависимости от реализации. Кроме того, подразумевается, что такая разработка может являться сложной и трудоемкой, но, тем не менее, типовой задачей для специалистов в данной области техники, ознакомившихся с настоящим описанием.

Подразумевается, что используемые при описании элементов различных вариантов осуществления настоящего изобретения неопределенные и определенные артикли, выражения "упомянутый" и т.п. означают один или несколько таких элементов. Подразумевается, что термины "содержащий", "включающий", "имеющий" и т.п. являются включающими и означают, что помимо перечисленных элементов могут существовать дополнительные элементы. Кроме того, термины "верх", "низ", "над", "под" и их разновидности используются для удобства и не требуют какой-либо конкретной ориентации деталей.

Как подробно описано далее, в раскрытых вариантах осуществления предложены системы и способы ослабления неблагоприятного воздействия пульсирующих волн, образующихся в оборудовании с возвратно-поступательным движением, таком как поршневой компрессор, возвратно-поступательный насос, смежные впускные и выпускные клапаны и т.п. Раскрытые варианты осуществления могут относиться к любым другим областям применения, в которых может быть выгодным гашение пульсаций. В некоторых вариантах осуществления демпфер пульсаций может быть установлен вблизи источника пульсирующих волн и вне основного пути движения технологической текучей среды, сжимаемой внутри поршневого компрессора. Более точно, в некоторых вариантах осуществления демпфером пульсаций может являться клапанная камера для гашения пульсаций, в которую по меньшей мере частично заключено клапанное устройство поршневого компрессора. Клапанная камера для гашения пульсаций может быть заполнена или обложена гасящим пульсации материалом, таким как проволочная сетка, вязкоупругий материал (например, вязкоупругий полимер), эластомер или их сочетание. Вязкоупругие материалы можно охарактеризовать как материалы, отличающиеся преимущественно зависящей от времени деформацией (например, нелинейной деформацией) под действием напряжения.

Применение гасящих пульсации материалов внутри клапанных камер для гашения пульсаций может обеспечивать ряд ощутимых выгод. Например, может гаситься акустическая энергия внутри технологической текучей среды вблизи источника пульсаций без потерь избыточного давления, которые могут возникать в трубопроводах и резервуарах при использовании других методов гашения пульсаций. Тем самым может снижаться общий расход энергии поршневым компрессором. Кроме того, клапанные камеры для гашения пульсаций не только снижают уровень пульсации волн давления в потоке технологической текучей среды, но также гасят вибрацию, вызываемую акустическими волнами. Поршневой компрессор, а также сопутствующее оборудование и трубопроводы выше и ниже по потоку поршневого компрессора могут быть защищены от повреждения вследствие избыточной вибрации. Кроме того, клапанные камеры для гашения пульсаций обычно могут иметь значительно меньшие размеры, чем другие средства гашения пульсаций, поскольку они гасят пульсацию непосредственно на клапанах компрессора, где она возникает. Соответственно, за счет использования клапанных камер для гашения пульсаций может быть резкой снижена общая стоимость поршневого компрессора с установкой.

Рассмотрим чертежи, в частности фиг.1, на которой проиллюстрирован один из примеров поршневого компрессора 10. В проиллюстрированном варианте осуществления поршневой компрессор 10 имеет пару компрессорных цилиндров 12, соединенных с рамой 14. Внутри компрессорных цилиндров 12 и рамы 14 могут размещаться различные внутренние детали, обеспечивающие сжатие текучих сред, поступающих в компрессорные цилиндры 12 поршневого компрессора 10. Например, в некоторых вариантах осуществления поршневой компрессор 10 может использоваться для сжатия природного газа. Тем не менее, в других вариантах осуществления поршневой компрессор 10 может быть сконфигурирован и(или) может использоваться для сжатия других текучих сред.

С поршневым компрессором 10 может быть соединен источник механической энергии или привод 16, такой как двигатель внутреннего сгорания или электродвигатель для снабжения механической энергией различных внутренних деталей и обеспечения сжатия текучей среды внутри компрессорных цилиндров 12. Для облегчения доступа к таким внутренним деталям, который может потребоваться в целях диагностики или обслуживания, в раме 14 могут быть выполнены отверстия с возможностью избирательного доступа посредством съемных крышек 18. Кроме того, компрессорные цилиндры 12 также могут иметь клапанные устройства 20 для регулирования потока текучей среды через компрессорные цилиндры 12.

Хотя в качестве примера поршневого компрессора 10 проиллюстрирован двухтактный поршневой компрессор, предложенные в изобретении методы также применимы в компрессорах других конфигураций. Например, в других вариантах осуществления может быть предусмотрен поршневой компрессор 10 с другим числом ходов цилиндров, такой как четырехтактный компрессор, винтовой компрессор и т.п. Помимо этого также предусмотрены другие разновидности, включая среди прочего разновидности по длине хода, скорости работы и размеру.

На фиг.2 показан вид в поперечном разрезе проиллюстрированного на фиг.1 примера поршневого компрессора 10, на котором показаны внутренние детали поршневого компрессора 10. В проиллюстрированном варианте осуществления рама 14 поршневого компрессора 10 имеет полую центральную основную часть или корпус 22, который в целом ограничивает внутренний объем 24, внутри которого могут помещаться различные внутренние детали, такие как коленчатый вал 26. В одном из вариантов осуществления основная часть 22 может иметь в целом криволинейную или цилиндрическую форму. Вместе с тем, следует отметить, что в раскрытых вариантах осуществления основная часть 22 может иметь другие формы или конфигурации.

В процессе работы привод 16 вращает коленчатый вал 26, установленный во внутреннем объеме 24 рамы 14. В одном из вариантов осуществления коленчатый вал 26 соединен соединительными тягами 28 и штифтами 32 с ползунами 30. Ползуны 30 расположены в направляющих 34, которые отходят от основной части 22 и облегчают соединение компрессорных цилиндров 12 с поршневым компрессором 10. В одном из вариантов осуществления поршневой компрессор 10 имеет две направляющие 34, которые в целом перпендикулярно отходят от противоположных сторон основной части или корпуса 22, хотя могут использоваться другие конфигурации. Вращательное движение коленчатого вала 26 посредством соединительных тяг 28 преобразуется в линейное возвратно-поступательное движение ползунов 30 внутри направляющих 34.

Компрессорные цилиндры 12 рассчитаны на поступление в них текучей среды для сжатия. С поршнями 36, находящимися внутри компрессорных цилиндров 12, соединены ползуны 30, чье возвратно-поступательное движение обеспечивает сжатие текучей среды внутри компрессорных цилиндров 12 посредством поршней 36. В частности, по мере поступательного перемещения поршня 36 (т.е. наружу из основной части 22) в компрессорный цилиндр 12, поршень 36 заставляет текучую среду внутри цилиндра уменьшаться в объеме, в результате чего повышается давление текучей среды. Затем может открываться выпускной клапан клапанного устройства 20 с целью выпуска находящейся под давлением или сжатой текучей среды из компрессорного цилиндра 12. После этого поршень 36 может осуществить обратный ход, и в компрессорный цилиндр 12 через впускной клапан клапанного устройства 20 может поступить дополнительная текучая среда для сжатия таким способом, как описано выше.

На фиг.3 показан частичный вид в перспективе проиллюстрированного на фиг.1 и 2 примера поршневого компрессора 10. Показано, что поршневой компрессор 10 имеет один компрессорный цилиндр 12, соединенный с рамой 14. У показанного на фиг.3 поршневого компрессора 10 удалены различные детали и крышки. Тем не менее, поршневой компрессор 10 имеет ряд таких же деталей, которые рассмотрены выше со ссылкой на фиг.1 и 2. Например, рама 14 имеет основную часть 22 с внутренним объемом 24, в котором помещается коленчатый вал 26. Кроме того, основная часть 22 соединена с парой направляющих 34, которые ведут в соответствующие компрессорные цилиндры 12.

В некоторых вариантах осуществления технологическая текучая среда (например, природный газ) может поступать в компрессорный цилиндр 12 через впускное отверстие 38 компрессорного цилиндра, как показано стрелкой 40, и выходить через выпускное отверстие 42 компрессорного цилиндра, как показано стрелкой 44. По мере возвратно-поступательного перемещения поршня 36 внутри компрессорного цилиндра 12, как показано стрелкой 46, технологическая текучая среда поступает в первую и вторую камеры внутри компрессорного цилиндра 12, в которых она подвергается попеременному сжатию, как подробнее описано далее. Кроме того, множество клапанных устройств первой ступени и второй ступени, которые помещаются в корпусах 48, 50 клапанов первой ступени и второй ступени соответственно, могут помогать регулировать поток технологической текучей среды через первую и вторую камеры внутри компрессорного цилиндра 12.

Например, на фиг.4А и 4Б показано, как технологическая текучая среда протекает через первую и вторую камеры 52, 54 компрессорного цилиндра 12 поршневого компрессора 10, проиллюстрированного на фиг.3. В частности, на фиг.4А показан боковой вид в поперечном разрезе компрессорного цилиндра 12, когда вал 56, соединенный с одним из ползунов 30 на фиг.2, заставил поршень 36 перейти в первое положение хода, показанное стрелкой 58. В этом положении технологическая текучая среда может поступать в первую камеру 52 через впускное отверстие 38 компрессорного цилиндра, как показано стрелкой 60. В частности, первое впускное клапанное устройство 62 может находиться в открытом положении, позволяя технологической текучей среде поступать в первую камеру 52. Тем не менее, первое выпускное клапанное устройство 64 может находиться в закрытом положении, не позволяя технологической текучей среде выходить из первой камеры 52 через выпускное отверстие 42 компрессорного цилиндра.

Напротив, когда поршень 36 находится в первом положении хода, проиллюстрированном на фиг.4А, технологическая текучая среда не поступает во вторую камеру 54 компрессорного цилиндра 12. Вместо этого второе впускное клапанное устройство 66 может находиться в закрытом положении, не позволяя технологической текучей среде поступать во вторую камеру 54 через впускное отверстие 38 компрессорного цилиндра. Тем не менее, второе выпускное клапанное устройство 68 может находиться в открытом положении, позволяя технологической текучей среде выходить из второй камеры 54 через выпускное отверстие 42 компрессорного цилиндра, как показано стрелкой 70. В частности, когда поршень 36 находится в первом положении хода, технологическая текучая среда во второй камере 54 подвергнута сжатию, а технологическая текучая среда в первой камере 52 еще не подвергнута сжатию.

Для сравнения, на фиг.4Б показан боковой вид в поперечном разрезе компрессорного цилиндра 12, когда вал 56 заставил поршень 36 перейти во второе положение хода, показанное стрелкой 72. В этом положении технологическая текучая среда поступает во вторую камеру 54 через впускное отверстие 38 компрессорного цилиндра, как показано стрелкой 74. В частности, второе впускное клапанное устройство 66 может находиться в открытом положении, позволяя технологической текучей среде поступать во вторую камеру 54. Тем не менее, второе выпускное клапанное устройство 68 может находиться в закрытом положении, не позволяя технологической текучей среде выходить из второй камеры 54 через выпускное отверстие 42 компрессорного цилиндра.

Напротив, когда поршень 36 находится во втором положении хода, проиллюстрированном на фиг.4Б, технологическая текучая среда не поступает в первую камеру 52 компрессорного цилиндра 12. Вместо этого первое впускное клапанное устройство 62 может находиться в закрытом положении, не позволяя технологической текучей среде поступать в первую камеру 54 через впускное отверстие 38 компрессорного цилиндра. Тем не менее, первое выпускное клапанное устройство 64 может находиться в открытом положении, позволяя технологической текучей среде выходить из первой камеры 52 через выпускное отверстие 42 компрессорного цилиндра, как показано стрелкой 76. В частности, когда поршень 36 находится во втором положении хода, технологическая текучая среда в первой камере 52 подвергнута сжатию, а технологическая текучая среда во второй камере 54 еще не подвергнута сжатию.

Соответственно, по мере перемещения поршня 36 между первым и вторым положениями хода, показанным на фиг.4А и 4Б, технологическая текучая среда подвергается попеременному сжатию в первой и второй камерах 52, 54 внутри компрессорного цилиндра 12. Более точно, первое и второе впускные клапанные устройства 62, 66 и первое и второе выпускные клапанные устройства 64, 68 могут помогать регулировать поток технологической текучей среды через первую и вторую камеры 52, 54 по мере попеременного сжатия технологической текучей среды.

В некоторых вариантах осуществления клапанные устройства могут быть связаны с цилиндрическими емкостями, которые могут служить для защиты клапанных устройств при их попеременном перемещении между открытым и закрытым положениями. В частности, первое впускное клапанное устройство 62 может быть связано с клапанной камерой 78, первое выпускное клапанное устройство 64 может быть связано с клапанной камерой 80, второе впускное клапанное устройство 66 может быть связано с клапанной камерой 82, а второе выпускное клапанное устройство 68 может быть связано с клапанной камерой 84. В этих клапанных камерах 78, 80, 82, 84 могут по меньшей мере частично помещаться их соответствующие клапанные устройства 62, 64, 66, 68.

Кроме того, каждое из клапанных устройств 62, 64, 66, 68 может быть связано с соответствующими тарелками клапанов, которые удерживают на месте свое соответствующее клапанное устройство. В частности, первое впускное клапанное устройство 62 может быть связано с тарелкой 86, первое выпускное клапанное устройство 64 может быть связано с тарелкой 88, второе впускное клапанное устройство 66 может быть связано с тарелкой 90, а второе выпускное клапанное устройство 68 может быть связано с тарелкой 92.

Хотя на фиг.4А и 4Б показаны только первое и второе впускные клапанные устройства 62, 66 и первое и второе выпускные клапанные устройства 64, 68, в некоторых вариантах осуществления могут использоваться многочисленные сочетания впускных и выпускных клапанных устройств. Например, в поршневых компрессорах 10 с более высокой общей пропускной способностью сжатой технологической текучей среды может использоваться более двух впускных клапанных устройств и более двух выпускных клапанных устройств для обеспечения более высоких величин расхода технологической текучей среды. Тем не менее, как описано выше со ссылкой на фиг.4А и 4Б, в некоторых вариантах осуществления поршневой компрессор 10 может представлять собой двухтактный поршневой компрессор с двумя комплектами впускных и выпускных клапанных устройств независимо от числа впускных и выпускных клапанных устройств в каждом комплекте.

Возвратно-поступательный характер сжатия внутри поршневого компрессора 10 может в силу самой своей природы создавать некоторую степень пульсации не только в сжатой технологической текучей среде ниже по потоку поршневого компрессора 10, но также выше по потоку поршневого компрессора 10. Это по меньшей мере частично объясняется попеременным характером сжатия двух объемов технологической текучей среды (например, одного объема технологической текучей среды в первой камере 52 и другого объема технологической текучей среды во второй камере 54) в компрессорном цилиндре 12 поршневого компрессора 10. Иными словами, из-за ускорения и замедления поршня 36 между первой и второй камерами 52, 54 компрессорного цилиндра 12 в потоке технологической текучей среды создаются пульсирующие волны давления. В результате волны давления обычно распространяются внутри технологической текучей среды в направлении как выше по потоку (например, назад через впускное отверстие 38 компрессорного цилиндра), так и ниже по потоку (например, вперед через выпускное отверстие 42 компрессорного цилиндра) поршневого компрессора 10.

Из-за этого распространения волн давления давление сжатой технологической текучей среды может становиться менее предсказуемым, а также может создаваться давление, способное приближаться и потенциально превышать номинальные значения давления в трубопроводах и другом оборудовании вблизи поршневого компрессора 10 (например, корпусе 22 поршневого компрессора, коленчатом вале 26, клапанах и т.п.). Кроме того, в экстремальных ситуациях скачки пульсаций могут потенциально создавать уровни избыточной вибрации внутри поршневого компрессора 10, что может приводить к износу или повреждению поршневого компрессора 10 и сопутствующих трубопроводов и оборудования. Методы сведения к минимуму влияния пульсаций в технологической текучей среде могут обеспечивать более предсказуемую и надежную работу поршневого компрессора 10.

Одним из средств решения описанной выше проблемы пульсаций является использование крупных резервуаров, которые можно назвать депульсаторами, для поглощения части кинетической и потенциальной энергии в потоке технологической текучей среды. На фиг.5 показан вид сбоку поршневого компрессорного агрегата 94, имеющего два поршневых компрессора 10, каждый из которых соединен с депульсатором 86 на впуске и депульсатором 98 на выпуске. Более точно, каждый из депульсаторов 96 на впуске может находиться выше по потоку, чем впускное отверстие 38 компрессорного цилиндра соответствующего поршневого компрессора 10, а каждый из депульсаторов 98 на выпуске может находиться ниже по потоку, чем выпускное отверстие 42 компрессорного цилиндра соответствующего поршневого компрессора 10.

Как депульсаторы 96 на впуске, так и депульсаторы 98 на выпуске обычно имеют внутреннюю разделительную перегородку и диффузор. Разделительные перегородки депульсаторов 96, 98 обеспечивают большой объем, позволяющий снижать скорость потока технологической текучей среды за счет увеличения площади депульсаторов 96, 98. Кроме того, диффузоры депульсаторов 96, 98 обеспечивают ослабление волн давления в потоке технологической текучей среды. Как разделительная перегородка, так и диффузор поглощают кинетическую энергию потока технологической текучей среды, в результате чего снижается максимальное давление пульсаций потока технологической текучей среды. В частности, поток технологической текучей среды протекает непосредственно через депульсаторы 96, 98, которые действуют как гасители пульсаций. Иными словами, поток технологической текучей среды поступает в депульсаторы 96, 98 через соответствующие впускные отверстия депульсаторов 96, 98 и выходит через соответствующие выпускные отверстия. Гашение пульсаций происходит непосредственно на основном пути движения потока технологической текучей среды.

Тем не менее, как показано на фиг.5, депульсаторы 96, 98 и сопутствующие трубопроводы и оборудование обычно могут иметь очень большие размеры и, соответственно, являться дорогостоящими в изготовлении. Кроме того, депульсаторы 96, 98 вызывают значительные потери давления, поскольку они эффективно снижают скорость потока технологической текучей среды. Депульсаторы 96, 98 как таковые отрицательно влияют на общий кпд поршневого компрессорного агрегата 94. В частности, непосредственно в депульсаторах 96, 98 до определенной степени теряется расходуемая поршневым компрессорным агрегатом электроэнергия. Помимо этого депульсаторы 96, 98 все же пропускают некоторые высокочастотные пульсирующие волны.

Например, на фиг.6 показана диаграмма 100 пульсаций давления на выходе технологической текучей среды из одного из проиллюстрированных на фиг.5 депульсаторов 98 на выпуске. Показано, что среднее давление 102 на выходе технологической текучей среды может составлять 1500 фунтов на кв. дюйм. Показано, что фактическое давление 104 на выходе пульсирует между минимальным давлением 106 на выходе 1550 фунтов на кв. дюйм и минимальным давлением 108 на выходе 1450 фунтов на кв. дюйм. Разумеется, что среднее давление 102 на выходе 1500 фунтов на кв. дюйм является одним из примеров и не имеет целью ограничивать изобретение. Напротив, показанная на фиг.6 величина пульсаций в целом служит для установления минимума пульсаций при использовании депульсаторов 96, 98, описанных выше со ссылкой на фиг.5, который позднее может сравниваться с величиной пульсаций в других описанных в изобретении других вариантах осуществления гашения пульсаций.

Как описано выше, одним из недостатков использования показанных на фиг.5 депульсаторов 96, 98 является величина потери давления, которая происходит при снижении скорости потока технологической текучей среды. Это по меньшей мере частично объясняется тем фактом, что гашение пульсаций происходит непосредственно на основном пути движения потока технологической текучей среды. Иными словами, поскольку гашение пульсаций осуществляется в показанных на фиг.5 депульсаторах 96 на впуске и депульсаторах 98 на выпуске, которые расположены непосредственно на основном пути движения потока технологической текучей среды, гашение пульсаций происходит непосредственно в потоке технологической текучей среды (например, за счет потерь кинетической и потенциальной энергии потока технологической текучей среды). Одним из способов улучшения гашения пульсаций у показанных на фиг.5 депульсаторов 96, 98 может являться осуществление гашения пульсаций вне основного пути движения потока технологической текучей среды.

На фиг.7 показан частичный вид в перспективе проиллюстрированного на фиг.3 поршневого компрессора 10 с использованием гасителей пульсаций вне основного пути движения потока технологической текучей среды. В частности, компрессорный цилиндр 12, проиллюстрированный на фиг.7, может иметь одну или несколько камер 78, первых впускных клапанных устройств, одну или несколько камер 80 первых выпускных клапанных устройств, одну или несколько камер 82 вторых впускных клапанных устройств и одну или несколько камер 84 вторых выпускных клапанных устройств. Как описано выше со ссылкой на фиг.4А и 4Б, в клапанных камерах 78 могут по меньшей мере частично помещаться первые впускные клапанные устройства 62, в клапанных камерах 80 могут по меньшей мере частично помещаться первые выпускные клапанные устройства 64, в клапанных камерах 82 могут по меньшей мере частично помещаться вторые впускные клапанные устройства 66, а в клапанных камерах 84 могут по меньшей мере частично помещаться вторые выпускные клапанные устройства 68.

Помимо этого каждая из клапанных камер 78, 80, 82, 84 может быть прикреплена к тарелкам клапанов, которые удерживают на месте свое соответствующее клапанное устройство. И в этом случае, как описано выше со ссылкой на фиг.4А и 4Б, клапанные камеры 78 могут быть прикреплены к тарелкам 86 первых впускных клапанных устройств, клапанные камеры 80 могут быть прикреплены к тарелкам 88 первых выпускных клапанных устройств, клапанные камеры 82 могут быть прикреплены к тарелкам 90 вторых впускных клапанных устройств, а клапанные камеры 84 могут быть прикреплены к тарелкам 92 вторых выпускных клапанных устройств 92.

Вместо использования депульсаторов 96, 98 для гашения пульсаций, как описано выше со ссылкой на фиг.5 и 6, в варианте осуществления, проиллюстрированном на фиг.7, гасители пульсаций могут находиться внутри каждой из клапанных камер 78, 80, 82, 84. За счет этого гашение пульсаций может происходить ближе к источнику пульсаций (например, к первой и второй камерам 52, 54 компрессорного цилиндра 12, описанным выше со ссылкой на фиг.4А и 4Б). Пульсации могут сводиться к минимуму до их распространения в систему трубопроводов в направлениях выше и ниже по потоку.

Кроме того, за счет гашения пульсаций в клапанных камерах 78, 80, 82, 84 оно осуществляется вне основного пути движения потока технологической текучей среды. Иными словами, гашение высокочастотных пульсирующих волн в потоке технологической текучей среды происходит по касательной к внутренним объемам поршневого компрессора 10, через который протекает технологическая текучая среда. Более точно, поток технологической текучей среды не протекает через клапанные камеры 78, 80, 82, 84, которые действуют как гасители пульсаций. В действительности, в некоторых вариантах осуществления для полной изоляции потока технологической текучей среды от внутренних объемов клапанных камер 78, 80, 82, 84 могут использоваться уплотнения, которые содержат гасящие пульсации материалы, описанные далее. По существу, гашение пульсаций происходит вне основного пути движения потока технологической текучей среды. Иными словами, гашение пульсаций не происходит непосредственно на основном пути движения потока технологической текучей среды.

В некоторых вариантах осуществления гашение пульсаций в клапанных камерах 78, 80, 82, 84 может обеспечиваться путем заполнения или обкладки внутреннего объема клапанных камер 78, 80, 82, 84 соответствующим гасящим пульсации материалом для поглощения энергии волн давления и акустических волн непосредственно из потока технологической текучей среды без существенных потерь давления и(или) кинетической и потенциальной энергии в технологическом потоке. В некоторых вариантах осуществления внутренние объемы клапанных камер 78, 80, 82, 84 могут быть целиком заполнены (например, на 100%) или частично заполнены (например, на 10%, 20%, 30%, 40%, 50%, 60%, 70%, 80%, 90% и т.п.) гасящими пульсации материалами. В других вариантах осуществления внутренние стенки внутренних объемов клапанных камер 78, 80, 82, 84 могут быть обложены гасящими пульсации материалами.

В некоторых вариантах осуществления гасящим пульсации материалом, используемым внутри клапанных камер 78, 80, 82, 84, может являться проволочная сетка различной плотности, вязкоупругий материал (например, вязкоупругий полимер или пеноматериал) с различной способностью гасить пульсации, один из эластомеров различных типов или их сочетание. Обычно используемым гасящим пульсации материалом может являться любой материал, обладающий характеристиками гашения пульсаций волн давления и акустических волн. Более точно, энергией, которую поглощают эти материалы, является акустическая энергия, энергия вибраций и пульсация давления, при этом материалы могут преобразовывать энергию этих типов в тепловую энергию или энергию трения. По существу, в качестве гасящих пульсации материалов могут применяться любые материалы, способные внутренне поглощать энергию трения или энергию кулоновского взаимодействия и преобразовывать эту поглощенную энергию в тепло.

Применение гасящих пульсации материалов внутри клапанных камер 78, 80, 82, 84, в которых помещаются клапанные устройства 62, 64, 66, 68 компрессорного цилиндра 12, может обеспечивать ряд ощутимых выгод. Например, пульсации акустической энергии внутри технологической текучей среды могут гаситься вблизи источника пульсаций без потерь избыточного давления, которые могут возникать в трубопроводах и резервуарах при использовании других средств гашения пульсаций (например, депульсаторов 96, 98, показанных на фиг.5 и 6).

Например, на фиг.8 показана диаграмма 110 пульсаций давления на выходе технологической текучей среды из выпускного отверстия 42 компрессорного цилиндра, проиллюстрированного на фиг.7. Показано, что среднее давление 102 на выходе технологической текучей среды и в этом случае может составлять 1500 фунтов на кв. дюйм. Тем не менее, показано, что фактическое давление 104 на выходе лишь пульсирует между минимальным давлением 106 на выходе 1510 фунтов на кв. дюйм и минимальным давлением 108 на выходе 1490 фунтов на кв. дюйм в отличие от пульсации между максимальным давлением 106 на выходе 1550 фунтов на кв. дюйм и минимальным давлением 108 на выходе 1450 фунтов на кв. дюйм, как в предыдущем случае (например, на фиг.5). Иными словами, за счет применения гасящих пульсации материалов внутри клапанных камер 78, 80, 82, 84, в которых помещаются клапанные устройства 62, 64, 66, 68 компрессорного цилиндра 12, показанного на фиг.7, могут существенно уменьшаться колебания давления между максимальным давлением 106 на выходе и минимальным давлением 108 на выходе по сравнению с использованием депульсаторов 96, 98, показанных на фиг.5.

Кроме того, за счет применения гасящих пульсации материалов внутри клапанных камер 78, 80, 82, 84, в которых помещаются клапанные устройства 62, 64, 66, 68 компрессорного цилиндра 12, не только поглощаются пульсации волн давления в потоке технологической текучей среды, но также гасятся вибрации, создаваемые акустическими волнами. По существу, поршневой компрессор 10, а также сопутствующее оборудование и трубопроводы выше по потоку и ниже по потоку поршневого компрессора 10 могут быть защищены от повреждений вследствие избыточной вибрации. Помимо этого могут быть резко снижены потери избыточного давления, вносимые депульсаторами 96, 98, показанными на фиг.5, поскольку гашение пульсаций происходит вне основного пути движения потока технологической текучей среды. За счет этого снижается общий расход электроэнергии поршневым компрессором 10. К тому же, клапанные камеры 78, 80, 82, 84 обычно имеют значительно меньшие размеры, чем депульсаторов 96, 98, показанные на фиг.5. Например, в некоторых вариантах осуществления, клапанные камеры 78, 80, 82, 84 могут иметь приблизительно на 5%, 10%, 15%, 20%, 25%, 30%, 35%, 40%, 45%, 50% или более меньшие размеры, чем депульсаторы 96, 98 на фиг.5. Соответственно, за счет применения гасящих пульсации материалов внутри клапанных камер 78, 80, 82, 84, в которых помещаются клапанные устройства 62, 64, 66, 68, может быть резко снижена общая стоимость поршневого компрессора 10 с установкой.

Хотя изобретение допускает различные усовершенствования и альтернативные формы, на чертежах в порядке примера проиллюстрированы и подробно описаны конкретные варианты его осуществления. Вместе с тем, подразумевается, что описание конкретных вариантов осуществления не имеет целью каким-либо образом ограничить изобретение частными раскрытыми формами, а напротив изобретение считается охватывающим все усовершенствования, эквиваленты и альтернативы, входящие в пределы существа и объема изобретения, охарактеризованного приложенной формулой изобретения.

Изобретение относится к системам и способам гашения пульсаций, создаваемых оборудованием с возвратно-поступательным движением. Содержит демпфер пульсаций для сведения к минимуму неблагоприятного воздействия пульсирующих волн, создаваемых поршневым компрессором в технологической текучей среде. Демпфер пульсаций может быть установлен вблизи источника пульсирующих волн и вне основного пути движения технологической текучей среды, сжимаемой внутри поршневого компрессора. В некоторых вариантах осуществления демпфером пульсаций может являться клапанная камера для гашения пульсаций, в которой по меньшей мере частично помещается клапанное устройство поршневого компрессора. Клапанная камера для гашения пульсаций может быть заполнена гасящим пульсации материалом, таким как проволочная сетка, вязкоупругий материал, эластомер или их сочетание. Снижается расход энергии поршневым компрессором. За счет использования клапанных камер для гашения пульсаций снижена общая стоимость поршневого компрессора с установкой. 3 н. и 14 з.п. ф-лы, 8 ил.

1. Система компрессора с возвратно-поступательным движением, который содержит:

- корпус;

- цилиндр, расположенный в указанном корпусе, при этом указанный цилиндр содержит компрессионную камеру;

- поршень, расположенный в указанном цилиндре, смежным с указанной компрессионной камерой, при этом указанный поршень способен к возвратно-поступательному движению в указанном цилиндре для сжатия технологического потока газа в компрессионной камере; и

- демпфер пульсаций, соединенный с корпусом, при этом указанный демпфер пульсаций содержит вязкоупругий материал, размещенный в объеме, являющимся внешним по отношению к основному направлению технологического потока и внешним по отношению к компрессионной камере, а указанный вязкоупругий материал сконфигурирован для гашения волны сжатия потока непосредственно от указанного технологического потока газа, внешней по отношению к указанной компрессионной камере.

2. Система по п.1, в которой указанный корпус содержит отверстие с возможностью взаимодействия потока с компрессионной камерой, клапанная камера соединена с указанным отверстием, а демпфер пульсаций расположен внутри указанной клапанной камеры.

3. Система по п.1, в которой указанная волна сжатия по крайней мере частично возникает в указанной клапанной камере.

4. Система по п.1, в которой указанное отверстие является выпускным отверстием компрессора с возвратно-поступательным движением, а указанная волна сжатия является пульсацией давления на выпускном отверстии.

5. Система по п.1, в которой указанный демпфер пульсаций состоит из камеры, содержащей вязкоупругий материал, расположенный в этом объеме, а указанная камера присоединена к корпусу указанного компрессора с возвратно-поступательным движением.

6. Система по п.1, в которой указанный вязкоупругий материал заполняет по меньшей мере 10 процентов объема указанной камеры.

7. Система по п.1, в которой указанный вязкоупругий материал заполняет по меньшей мере 30 процентов объема указанной камеры.

8. Система по п.1, в которой указанный вязкоупругий материал заполняет по меньшей мере 50 процентов объема указанной камеры.

9. Система по п.1, в которой указанный вязкоупругий материал заполняет по меньшей мере 80 процентов объема указанной камеры.

10. Система по п.1, в которой указанный вязкоупругий материал сконфигурирован для гашения энергии указанной волны сжатия и энергии вибрации.

11. Система компрессора с возвратно-поступательным движением, который содержит:

- корпус;

- цилиндр, расположенный в указанном корпусе, при этом указанный цилиндр содержит компрессионную камеру;

- поршень, расположенный в указанном цилиндре, смежным с указанной компрессионной камерой, при этом указанный поршень способен к возвратно-поступательному движению в указанном цилиндре для сжатия технологического потока газа в компрессионной камере;

- камеру, присоединенную к указанному корпусу, при этом указанная камера имеет возможность взаимодействия с потоком из компрессионной камеры;

- вязкоупругий материал, размещенный в объеме указанной камеры, при этом указанный вязкоупругий материал является внешним по отношению к основному направлению технологического потока и сконфигурирован для гашения волны сжатия потока непосредственно от указанного технологического потока газа, внешней по отношению к указанной компрессионной камере.

12. Система по п.11, в которой указанный корпус содержит отверстие с возможностью взаимодействия потока с компрессионной камерой, клапанная камера соединена с указанным отверстием, а указанная камера расположена внутри указанной клапанной камеры.

13. Система по п.11, в которой указанная волна сжатия по крайней мере частично возникает в указанной клапанной камере.

14. Система по п.11, в которой указанное отверстие является выпускным отверстием компрессора с возвратно-поступательным движением, а указанная волна сжатия является пульсацией давления на выпускном отверстии.

15. Способ демпфирования волн сжатия в технологическом потоке, возникающих от компрессора с возвратно-поступательным движением, включающий использование демпфера пульсаций, установленного на корпусе указанного компрессора с возвратно-поступательным движением, отличающийся тем, что указанный демпфер пульсаций состоит из камеры с объемом, имеющим возможность взаимодействия с потоком из компрессионной камеры указанного компрессора с возвратно-поступательным движением и являющимся внешним по отношению к основному направлению технологического потока, при этом указанная камера содержит вязкоупругий материал, размещенный внутри указанного объема и сконфигурирован для гашения волн сжатия потока непосредственно от указанного технологического потока газа, внешних по отношению к указанной компрессионной камере.

16. Способ по п.15, в которой указанный корпус содержит отверстие с возможностью взаимодействия потока с компрессионной камерой, клапанная камера соединена с указанным отверстием, а указанная камера расположена внутри указанной клапанной камеры.

17. Способ по п.15, в которой указанная волна сжатия по крайней мере частично возникает в указанной клапанной камере.

| US20040105764A1, 03.04.2004 | |||

| US20070068468A1, 29.03.2007 | |||

| Устройство для ступенчатого регулирования производительности поршневых компрессоров | 1961 |

|

SU151418A1 |

| US3932056A, 13.01.1976 | |||

| КОМПРЕССОРНАЯ СТАНЦИЯ | 2007 |

|

RU2343313C1 |

| US20040105764A1, 03.04.2004 | |||

Авторы

Даты

2015-06-27—Публикация

2010-10-11—Подача