Изобретение относится к устройствам для сжатия газообразной среды и, в частности, к термокомпрессорам, работающим в цикле с регенерацией.

Существует множество технических решений для сжатия газа с использованием источника тепла.

В термокомпрессорах, работающих в цикле с регенерацией, описанных в документах US 2157229 и US 3413815, получаемое тепло непосредственно передается подвергаемой сжатию текучей среде, что устраняет необходимость в любых механических элементах на этапах сжатия и выпуска.

Как указано в документах US 2157229 и US 3413815, вытесняющий поршень установлен с возможностью перемещения в оболочке и вытеснения текучей среды попеременно к нагревательным или охлаждающим средствам. Вытесняющий поршень прикреплен к управляющему штоку, который соединен с управляющим механизмом.

Указанные устройства выполнены в виде одноступенчатых систем, что ограничивает степень сжатия малыми или средними значениями. При определенных условиях, требующих существенных степеней сжатия, необходимо увеличивать число одноступенчатых компрессоров (путем последовательной установки двух, трех или четырех компрессоров) и обеспечивать механическую синхронизацию между управляющими механизмами различных ступеней. Это повышает стоимость и сложность при фактической реализации, а также вызывает механические потери за счет увеличения числа механических элементов. Кроме того, имеется опасность нарушения герметичности уплотнения каждой ступени за счет наличия синхронизирующего механизма.

Существует потребность в оптимизации подобных многоступенчатых термокомпрессоров, в частности их конструкций. Было бы желательно иметь компрессор с одной, двумя или четырьмя ступенями на базе модульной конструкции с общими компонентами.

Также существует потребность в повышении срока службы и/или снижении потребности в обслуживании, в частности, приводного механизма.

Для решения поставленных задач предложено устройство для сжатия газообразной среды, содержащее:

- вход для подлежащей сжатию газообразной среды и выход для сжатой газообразной среды,

- цилиндрический основной кожух, содержащий газообразную среду,

- по меньшей мере одну первую камеру, термически связанную с источником тепла, обеспечивающую подвод тепловой энергии к газообразной среде,

- по меньшей мере одну вторую камеру, термически связанную с источником холода для передачи тепловой энергии от газообразной среды к источнику холода,

- по меньшей мере один поршневой узел, установленный в цилиндрической гильзе с возможностью перемещения в осевом направлении и разделяющий первую камеру и вторую камеру внутри основного кожуха,

- по меньшей мере один регенеративный теплообменник для выполнения цикла регенерации, охватывающий гильзу по окружности и устанавливающий гидравлическое соединение между первой и второй камерами посредством по меньшей мере одной первой линии связи,

первая камера содержит по меньшей мере один первый соединительный канал, расположенный около первого торца кожуха и соединенный с первой соединительной линией, вторая камера содержит по меньшей мере один второй соединительный канал, расположенный у второго торца кожуха и соединенный с первой линией связи,

первая камера, вторая камера и первая линия связи образуют первую ступень сжатия;

при этом устройство содержит множество третьих и четвертых каналов, выполненных в виде проходов в средней части кожуха между первым и вторым торцами, причем множество третьих и четвертых каналов предварительно расположены для обеспечения гидравлической связи третьей и четвертой камер, расположенных в основном кожухе между первой и второй камерами.

За счет такой компоновки обеспечивается простое создание компрессора с двумя ступенями сжатия из подобного одноступенчатого компрессора.

Устройство может дополнительно содержать внутри основного кожуха третью и четвертую камеры, а также первый неподвижный разделитель, разделяющий их, поршневой узел, содержащий первый и второй поршни, соединенные друг с другом при помощи штока и установленные на обеих сторонах разделителя, по меньшей мере одну вторую линию связи между третьей и четвертой камерами, проходящую через регенератор, при этом третья камера, четвертая камера и вторая линия связи образуют вторую ступень сжатия, функционально размещенную последовательно за первой ступенью; таким образом, обеспечивается создание двухступенчатого компрессора, обеспечивающего хорошую теплоотдачу и оптимизацию синхронизации между двумя ступенями.

В различных вариантах осуществления изобретения может применяться одна или несколько следующих компоновок.

Регенератор может содержать по меньшей мере две кольцевых секции, независимых одна от другой, причем набор кольцевых секций образует кольцо, расположенное вокруг цилиндра рядом с первым неподвижным разделителем; такой вариант размещения является оптимальным, в частности для обеспечения функции регенерации.

Устройство может содержать N ступеней, где N выбирается из набора значений, включающих в себя 2, 3, 4, 6, 8, при этом регенератор разделен на N кольцевых секций, каждая из которых занимает дугу длиной 360°/N и отделена от других секций; за счет этого обеспечивается модульность на базе одноступенчатого компрессора.

Устройство может дополнительно содержать третью и четвертую ступени (N=4), при этом третья ступень содержит горячую камеру, холодную камеру и третью линию связи, а четвертая ступень содержит горячую камеру, холодную камеру и четвертую линию связи; таким образом обеспечивается получение четырехступенчатого компрессора на модульной основе с компановкой, аналогичной двухступенчатому компрессору.

Камеры четвертой ступени могут быть расположены между камерами третьей ступени, причем последняя установлена между камерами второй ступени и теми, которые вставлены между камерами первой ступени; посредством чего обеспечивается компоновка, особенно пригодная для установки четырех ступеней в едином цилиндре и, в частности, для оптимизации теплоизоляции.

Устройство может дополнительно содержать систему для привода поршневого узла, которая содержит дополнительную камеру, шток, прикрепленный к поршневому узлу и направляемый в осевом направлении, связанный со штоком шатун и маховик, связанный с шатуном, посредством чего обеспечивается поддержание возвратно-поступательного перемещения поршневого узла приводной системой.

Первая линия связи и/или вторая линия связи и/или третья или четвертая линия связи может содержать по меньшей мере один внешний участок, расположенный в соответствующей непосредственной близости от источников тепла и/или холода между регенератором и по меньшей мере одним из торцов кожуха; таким образом обеспечивается максимальный теплообмен для каждой линии связи.

Вторая линия связи и/или третья или четвертая линия связи содержит отверстие, в которое вставляется несимметричный сердечник, за счет чего упрощается промышленное создание внешнего участка с максимальной тепловой связью.

Изобретение также относится к термосистеме, содержащей контур теплопередачи и компрессорное устройство, описанное выше. Рассматриваемая термосистема может быть предназначена для отвода тепловой энергии от замкнутого участка и в этом случае является охлаждающей или холодильной системой, но рассматриваемая термосистема может быть равным образом предназначена для подвода тепловой энергии к замкнутому участку, и в этом случае она является нагревательной системой, такой как, например система отопления жилого или промышленного помещения.

Изобретение поясняется чертежами.

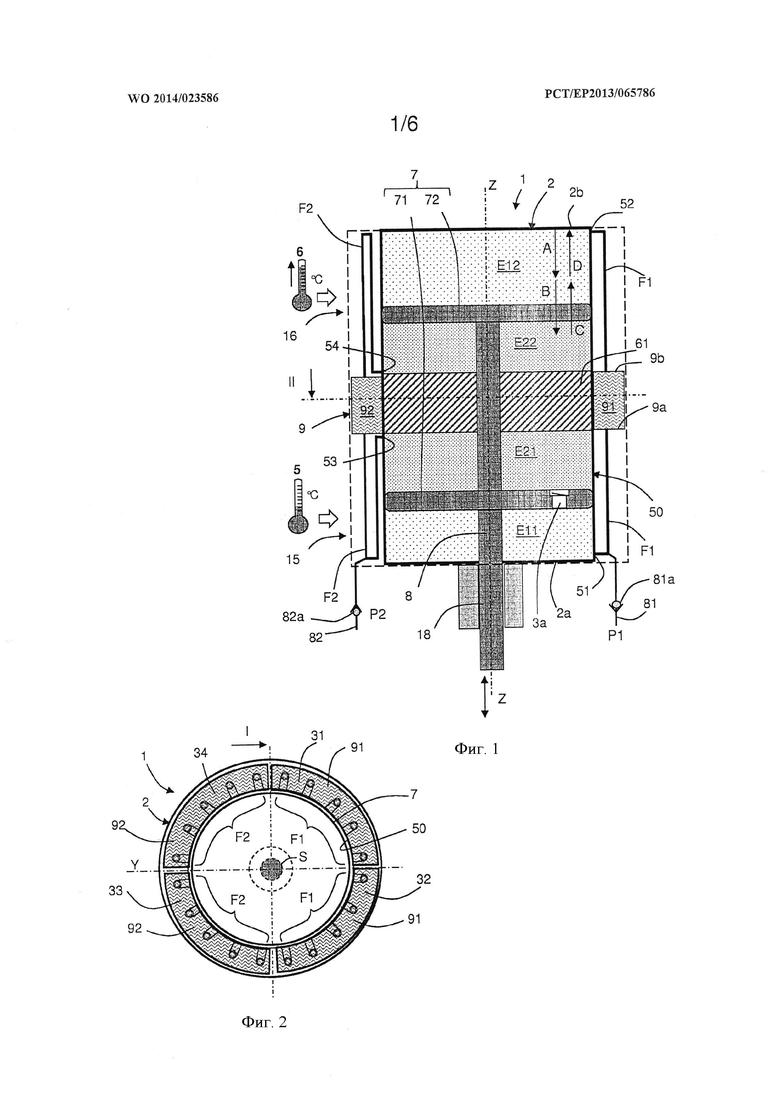

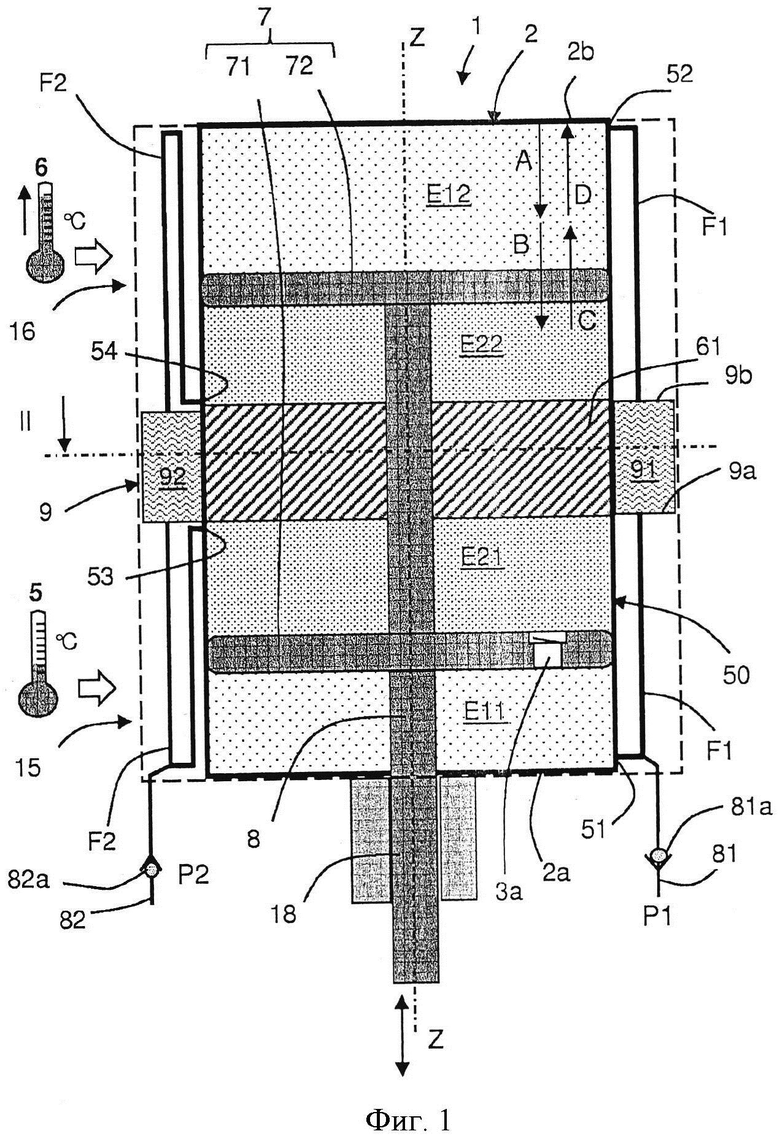

На фиг. 1 показано устройство для сжатия газообразной среды с двумя ступенями сжатия, вид в осевом разрезе;

на фиг. 2 - устройство по фиг. 1, вид в поперечном разрезе;

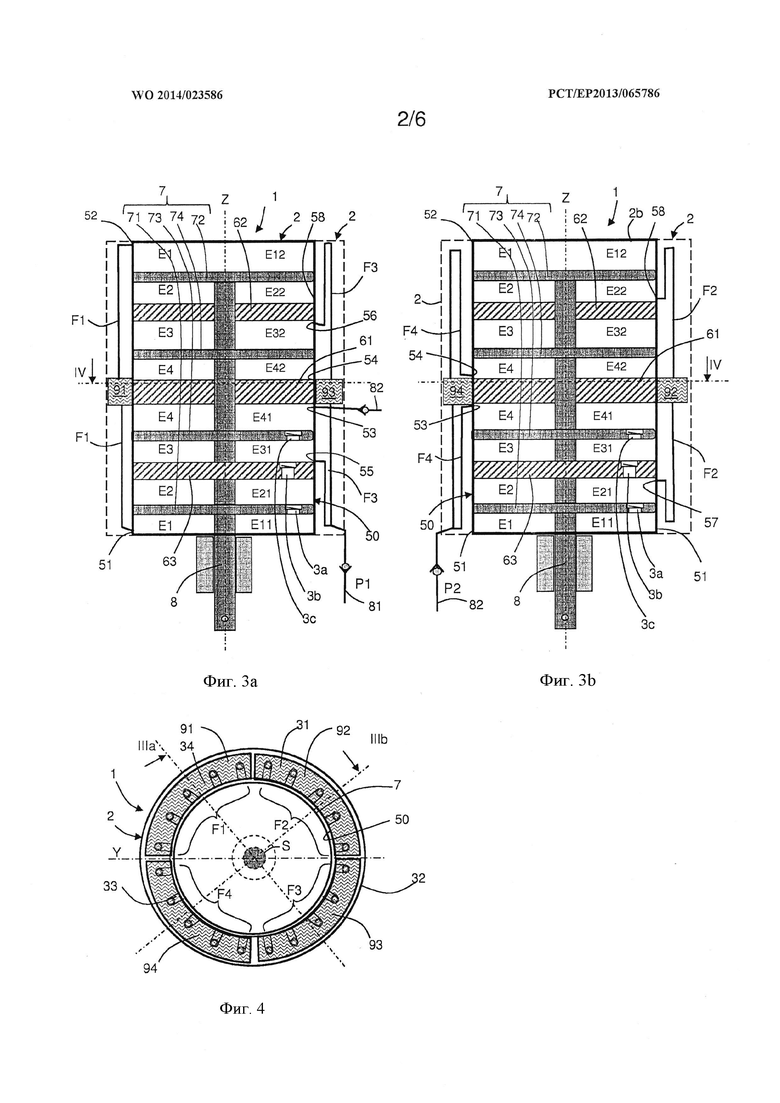

на фиг. 3а и 3b - устройство для сжатия газообразной среды с четырьмя ступенями сжатия, виды в осевом разрезе;

на фиг. 4 - устройство по фиг. 3, вид в поперечном разрезе;

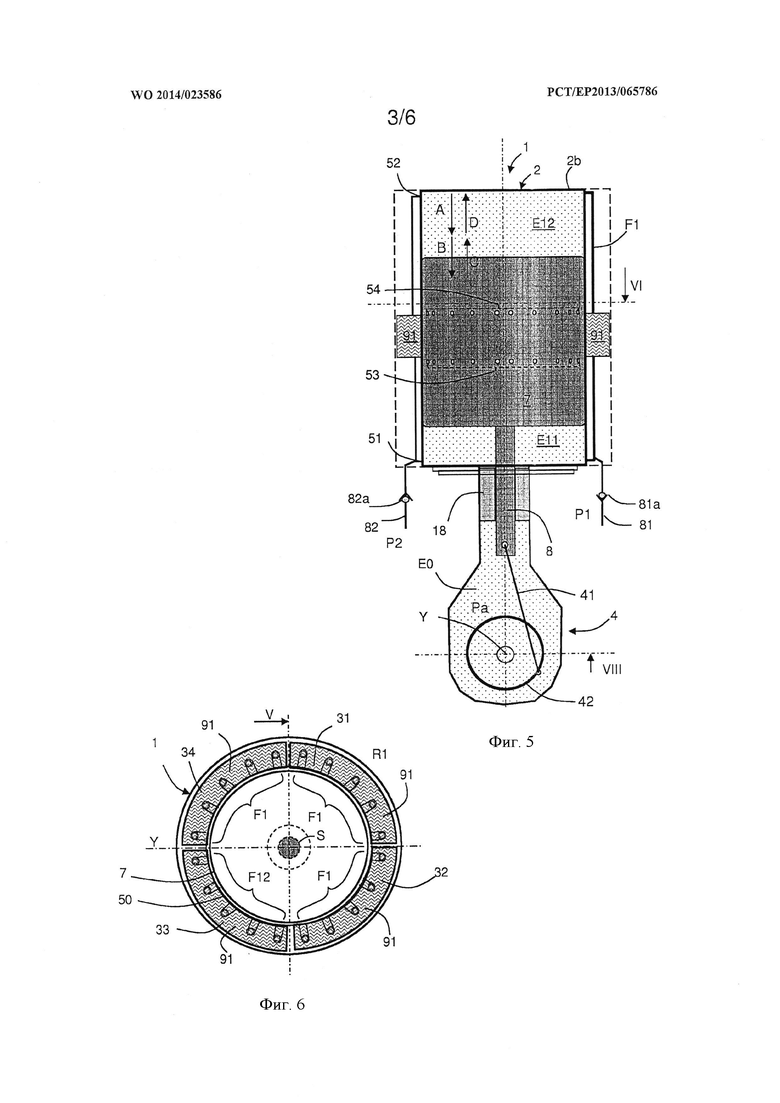

на фиг. 5 - устройство для сжатия газообразной среды с одной ступенью сжатия, вид в осевом разрезе;

на фиг. 6 - устройство по фиг. 5, вид в поперечном разрезе;

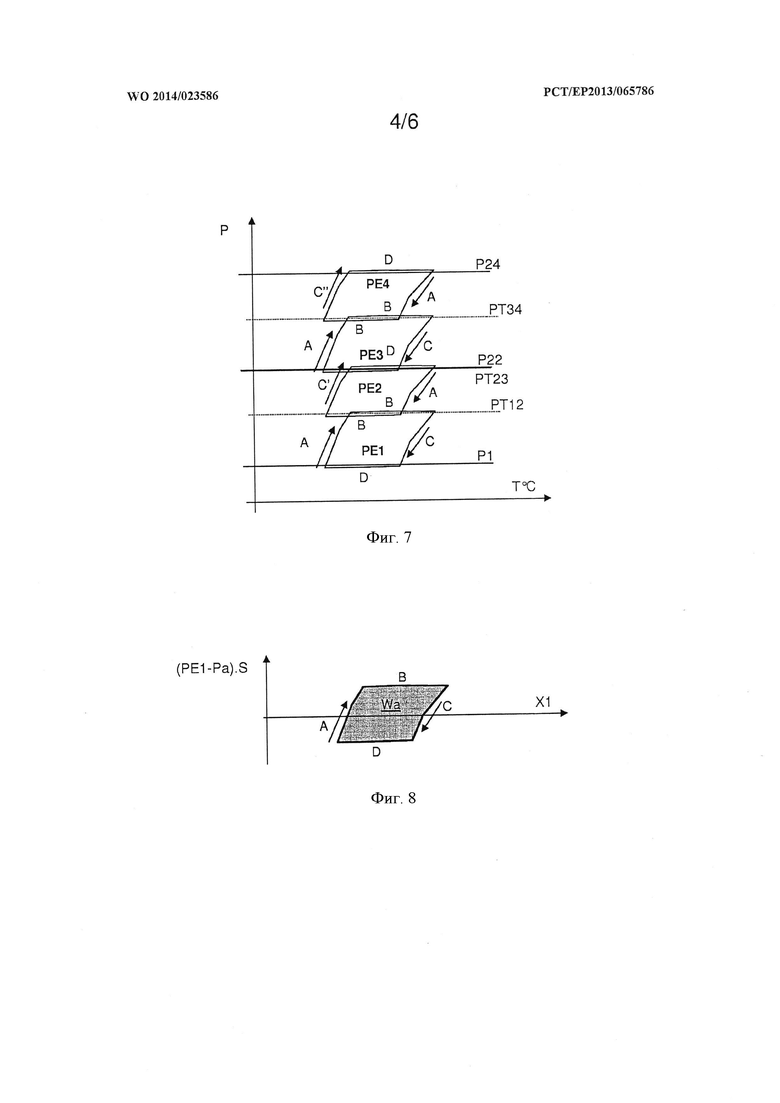

на фиг. 7 - график термодинамического цикла, осуществляемого в четырехступенчатом устройстве;

на фиг. 8 - график цикла самоподдерживающегося приводного устройства;

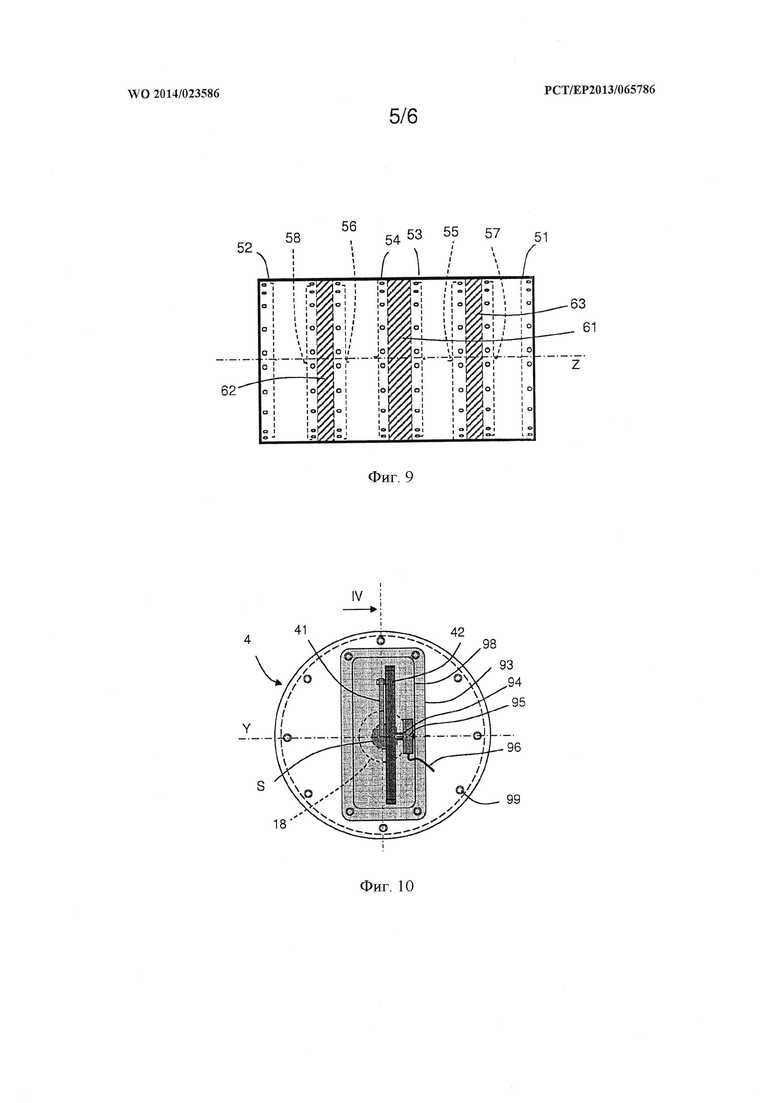

на фиг. 9 - цилиндр компрессора, в котором может размещаться компрессор с двумя, тремя или четырьмя ступенями сжатия;

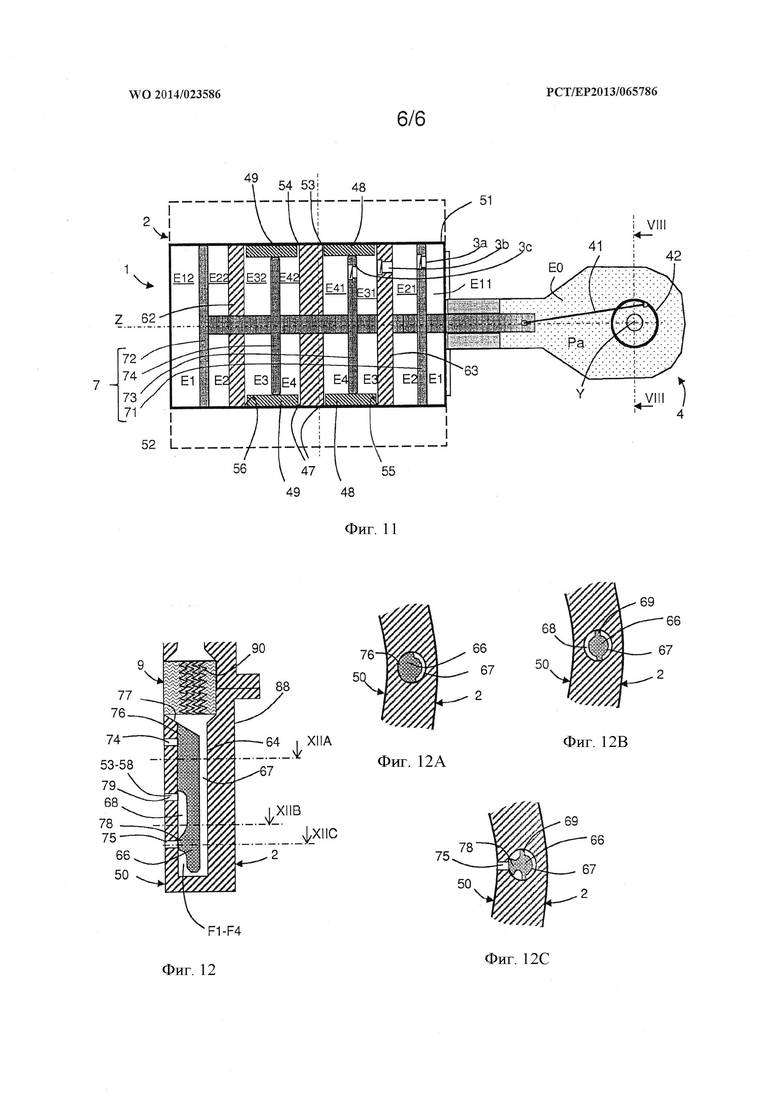

на фиг. 10 - самоподдерживающееся приводное устройство;

на фиг. 11 - вариант устройства, показанного на фиг. 3;

на фиг. 12, 12А, 12В, 12С - варианты линий связи, детальный вид.

На фиг. 1 показано устройство 1 для сжатия газообразной среды, обеспечивающее примем газообразной среды (также называемой «рабочей средой») через вход или впускное отверстие 81 при давлении Р1 и подачу сжатой газообразной среды под давлением Р2 через выход 82.

В примере, показанном на фиг. 1, компрессорное устройство содержит две ступени сжатия, но в настоящем изобретении устройство с одиночной ступенью или с четырьмя ступенями может быть простым способом получено на основе той же конструкции, что показано ниже.

Устройство предпочтительно расположено вертикально вдоль оси Ζ и имеет основной кожух 2 и по существу форму цилиндра с осью Ζ. В приведенном примере устройство содержит горячую часть 16, расположенную в верхней зоне, и холодную часть 15, расположенную в нижней зоне. Горячая часть термически соединена с источником 6 тепла, который предпочтительно расположен рядом и вокруг горячей части 16 основного кожуха для подвода тепловой энергии к горячей части устройства.

Аналогичным образом, холодная часть термически связана с источником 5 холода для отвода тепловой энергии от холодной части устройства. Источник холода, например, может быть расположен рядом и вокруг холодной части 15 основного кожуха 2 или любым другим способом, обеспечивающим хорошую термическую связь.

Внутри основного кожуха 2 расположен по меньшей мере один поршневой узел 7, установленный в гильзе 50 (или «цилиндре») с возможностью перемещения в осевом направлении Ζ. Гильза 50 является цилиндрической, имеет ось Ζ, и ее диаметр меньше, чем диаметр основного кожуха 2.

В показанном на фиг. 1 примере с двумя ступенями, поршневой узел 7 содержит первый поршень 71 и второй поршень 72, соединенные между собой при помощи штока 8. Между двумя поршнями 71, 72 находится неподвижный разделитель 61, расположенный посередине между верхним торцом 2b кожуха 2 и нижним торцом 2а кожуха 2. Неподвижный разделитель 61 обеспечивает теплоизоляцию между горячей и холодной частями 16 и 15. Кольцо 18 окружает шток и выполняет функцию гидравлического уплотнения и направляющей. Шток 8 совершает возвратно-поступательное перемещение под действием приводного устройства, которое не представлено на фиг. 1, 3, 3b, хотя один из его возможных вариантов осуществления будет описан ниже.

Для холодной части 15, таким образом, определена первая холодная рабочая камера E11 между первым поршнем 71 и нижним торцом 2а кожуха.

Для горячей части 16 вторая горячая рабочая камера Е12 определена между вторым поршнем 72 и верхним торцом 2b кожуха.

Первая линия F1 связи соединяет снаружи гильзы первую камеру Е11 со второй камерой E12 через регенеративный теплообменник 9, который для простоты ниже называется регенератором.

Таким образом, первая камера Е11, вторая камера E12 и первая линия F1 связи образуют узел, называемый первой ступенью E1 сжатия, имеющей внутреннее давление PE1, которое является по существу однородным.

Третья рабочая камера Е21 на второй холодной стороне образована между первым поршнем 71 и неподвижным разделителем 61, а четвертая рабочая камера Е22 на горячей стороне образована между вторым поршнем 72 и неподвижным разделителем 61. Вторая линия F2 связи соединяет снаружи гильзы третью камеру Е21 с четвертой камерой Е22 через другую часть регенератора 9.

Таким образом, третья камера Е21, четвертая камера Е22 и вторая линия F2 связи образуют узел, называемый второй ступенью Е2 сжатия, имеющей внутреннее давление РЕ2, которое является по существу однородным.

Следует отметить, что камеры Е21, Е22 второй ступени Е2 вставлены между камерами E11, Е12 первой ступени E1.

Более конкретно, второй поршень 72 изолирует горячие рабочие камеры Ε12, Е22, а первый поршень 71 изолирует холодные рабочие камеры E11, Е21, но с добавлением отсечного клапана 3а, который служит в качестве одностороннего канала между первой ступенью E1 и второй ступенью Е2, при этом вторая ступень Е2 функционально расположена последовательно за первой ступенью E1.

Когда поршневой узел 7 перемещается вверх, объем камер Е21 и E12 уменьшается, а объем камер Е11 и Е22 увеличивается. Первая линия F1 связи вызывает прохождение текучей среды в регенератор сверху вниз, а вторая линия F2 связи вызывает прохождение текучей среды снизу вверх, в другую часть регенератора, как будет показано ниже.

Регенератор 9 расположен вокруг гильзы 50 на высоте посередине между верхним торцом 2b и нижним торцом 2а кожуха. Предпочтительно, регенератор 9 расположен на высоте посередине кожуха и проходит до высоты, на которой он может находиться, но необязательно находится, рядом с толщиной неподвижного разделителя 61.

Регенератор 9 содержит внутренние трубки 90 и элементы для хранения тепловой энергии в форме дискретных или непрерывных элементов, например, сетки из металлической проволоки.

Регенератор 9 содержит горячую контактную поверхность 9b, с которой соединены горячие части первой и второй линий F1, F2, и холодную контактную поверхность 9а, с которой соединены холодные части первой и второй линий F1, F2.

Кроме того, регенератор 9 разделен на несколько кольцевых секций, расположенных по окружности одна за другой и образующих кольцо с осью Ζ вокруг гильзы 50.

Как в частности показано на фиг. 2 для двухступенчатого варианта, один или большее число кольцевых секций являются частью первой ступени E1 сжатия, а одна или большее число дополняющих секций являются частью второй ступени сжатия Е2.

В представленном примере регенератор 9 разделен на четыре части или секции 31-34, каждая из которых занимает дугу протяженностью около 90°. Секции 31, 32 образуют первый участок 91 регенератора, являются частью первой ступени сжатия и соединены с первой линией F1 связи, а секции 33, 34 образуют второй участок 92 регенератора, являются частью второй ступени сжатия и соединены со второй линией F2 связи.

Регенератор, таким образом, распределен между участком, относящимся к первой ступени, и вторым участком, относящимся ко второй ступени, при этом текучая среда, пересекающая первый участок, движется в направлении, противоположном направлению текучей среды, пересекающей второй участок.

Кольцевые секции 31-34 регенератора физически независимы и не имеют непосредственной взаимной связи при помощи гидравлических соединений. Все указанные секции могут быть идентичными и образуют стандартный компонент.

Для первой ступени первая камера Е11 образует первый соединительный канал 51, расположенный рядом с первым торцом 2а; первый канал соединен с первой линией F1 связи, в частности, с холодной частью данной линии. Вторая камера E12 содержит второй соединительный канал 52, расположенный рядом со вторым торцом 2b; второй канал 52 соединен с первой линией F1 связи, в частности, с горячей частью данной линии.

Для второй ступени третья камера Е21 содержит третий соединительный канал 53, расположенный рядом с разделителем 61; указанный третий канал 53 соединен со второй линией F2 связи, в частности, с холодной частью данной линии. Четвертая камера Е22 содержит четвертый соединительный канал 54, расположенный рядом с разделителем 61; указанный четвертый канал 54 соединен со второй линией F2 связи, в частности, с горячей частью данной линии.

Следует отметить, что вход 81 соединен с первой линией F1 связи через клапан 81а, а выход 82 соединен со второй линией F2 связи через клапан 82а.

На фиг. 3а, 3b и 4 представлена компрессорная установка с четырьмя последовательно расположенными ступенями, имеющими вышеописанную конструкцию.

В этой конфигурации устройство содержит первую ступень E1 сжатия, которая содержит холодную камеру Е11, расположенную в холодной части 15 компрессора, и горячую камеру Ε12, расположенную в горячей части 16, указанные камеры E11, E12 соединены одна с другой при помощи первой линии F1 связи. Аналогичным образом при двухступенчатой конфигурации устройство содержит вторую ступень сжатия, обозначенную Е2, содержащую холодную камеру Е21, расположенную в холодной части, и горячую камеру Е22 в горячей части, указанные камеры Е21, Е22 соединяются при помощи второй линии F2 связи. Вторая линия F2 связи соединена с соответствующей холодной камерой Е21 одним или большим числом каналов или проходов, обозначенных 57, и соединена с соответствующей холодной камерой Е22 посредством одного или большего числа каналов, обозначенных 58.

Кроме того, устройство содержит третью ступень сжатия, обозначенную Е3, которая содержит холодную камеру Е31, расположенную в холодной части, и горячую камеру Е32, расположенную в горячей части, указанные камеры Е31, Е32 соединены одна с другой снаружи гильзы при помощи третьей линии F3 связи. Третья линия F3 связи соединена с соответствующей холодной камерой одним или большим числом каналов или проходов, обозначенных 55, и соединена с соответствующей горячей камерой посредством одного или большего числа каналов, обозначенных 56. Давление, преобладающее на третьей ступени сжатия, обозначено РЕ3.

И, наконец, устройство содержит четвертую ступень сжатия, обозначенную Е4, которая содержит холодную камеру Е41, расположенную в холодной части, и горячую камеру Е42, расположенную в горячей части, указанные камеры Е41, Е42 соединены одна с другой снаружи гильзы при помощи четвертой линии F4 связи. Четвертая линия F4 связи соединена с соответствующей холодной камерой одним или большим числом уже упомянутых каналов или проходов 53, и соединена с соответствующей холодной камерой посредством одного или большего числа уже упомянутых каналов, обозначенных 54. Давление, преобладающее на четвертой ступени сжатия, обозначено РЕ4.

Как показано на фигурах, камеры четвертой ступени Е4 вставлены между камерами третьей ступени Е3, которые, в свою очередь, вставлены между камерами второй ступени Е2, которые, в свою очередь, вставлены между камерами первой ступени E1. Однако, возможно размещение ступеней и камер другим способом, например, начиная от горячего торца 2b в порядке Е3, Е4, E1, Е2 для горячей части и в порядке Е4, Е3, Е2, E1 для холодной части.

Поршневой узел 7 содержит первый поршень 71 и второй поршень 72, третий поршень 73 и четвертый поршень 74. Первый и второй поршни 71, 72 разделяют камеры первой и второй ступеней E1, Е2, как описано для двухступенчатого варианта, а третий и четвертый поршни 73, 74 аналогичным образом разделяют камеры третьей и четвертой ступеней Е3, Е4. Эти четыре поршня скреплены друг с другом при помощи штока 8, который скользит в кольце 18.

Помимо неподвижного среднего разделителя 61, уже упомянутого выше и также присутствующего в данном случае, имеется два других неподвижных разделителя 62, 63, разделяющие соответствующие камеры второй и третьей ступеней сжатия (см. фиг. 3а, 3b).

Для установления связи между различными ступенями сжатия, как уже было упомянуто выше, в первом поршне имеется отсечной клапан 3а который обеспечивает перемещение текучей среды из первой ступени во вторую ступень и предотвращает обратный поток. Аналогичным образом, в третьем неподвижном разделителе 63 имеется второй отсечной клапан 3b, который обеспечивает перемещение текучей среды из второй ступени к третьей ступени и предотвращает обратный поток. И, наконец, в третьем поршне 73 имеется третий отсечной клапан 3с, который обеспечивает перемещение текучей среды из третьей ступени к четвертой ступени и предотвращает обратный поток.

Как показано на фиг. 4, каждая кольцевая секция регенератора 9 специально предназначена для ступени. Так, первая кольцевая секция 31 образует первый участок 91 регенератора, вторая кольцевая секция 32 образует второй участок 92 регенератора, третья кольцевая секция 33 образует третий участок 93 регенератора, и, наконец, четвертая кольцевая секция 34 образует четвертый участок 94 регенератора.

При такой конфигурации вход 81 соединен с первой линией F1 связи, а выход 82 соединен с четвертой линией F4 связи.

На фиг. 5 и 6 представлена одноступенчатая компрессорная установка, созданная на основе той же конструкции, что и описанные выше устройства.

Поршневой узел 7 образован одиночным поршнем большого объема, который занимает объем, эквивалентный объему камер, неиспользуемых верхних ступеней.

Снаружи гильзы необходимо наличие только одной линии F1 связи, и она устанавливает связь между единственной холодной камерой E11 и единственной горячей камерой Ε12.

Третий и четвертый каналы 53, 54, которые заранее выполнены для создания двухступенчатого варианта, могут быть частично или полностью перекрыты, либо непосредственным образом, либо при помощи соединения с глухой трубкой, либо так, как это будет описано ниже.

Аналогичным образом, в варианте с одной ступенью последовательность вспомогательных каналов 55-58, которые предназначены для создания варианта с четырьмя ступенями, при их наличии, перекрываются или блокируются любым подходящим способом.

В варианте с одной ступенью вход 81 и выход 82 соединены с первой линией F1 связи не обязательно на одном участке, а могут быть соединены на диаметрально противоположных участках для поддержания однородности в устройстве с двумя ступенями.

Работа компрессора, в одноступенчатом, двухступенчатом или четырехступенчатом вариантах обеспечивается за счет возвратно-поступательного перемещения поршня 7, а также за счет работы впускного клапана 81а на входе 81 и отсечного клапана 82а на выходе 82.

Различные этапы A, В, С, D, описанные ниже, представлены на фиг. 3, 5 и 7, при этом на фиг. 7 показан последовательный переход между давлениями PE1, РЕ2, РЕ3, РЕ4 на соответствующих ступенях и при соответствующих температурах в зависимости от хода поршневого узла 7 с учетом того, что циклы, относящиеся к давлениям РЕ3, РЕ4, имеют отношение только к варианту с четырьмя ступенями.

Работа двухступенчатого компрессора.

Этап А.

Поршневой узел 7, изначально находящийся в верхнем положении, перемещается вниз, и объем камер Ε12, Е21 увеличивается, а объем камер Е22, E11 уменьшается. За счет этого текучая среда первой ступени выталкивается через первый участок 91 регенератора снизу вверх и нагревается при прохождении через первую линию F1 связи и через соответствующий участок регенератора. Одновременно текучая среда второй ступени выталкивается через второй участок 92 регенератора сверху вниз и охлаждается при прохождении через вторую линию F2 связи и через соответствующий участок регенератора.

Этап В.

Когда давления PE1 и РЕ2 составляют определенную величину, обозначенную РТ12, открывается отсечной клапан 3а. Клапан 81а и 82а остается в закрытом состоянии в течение этого периода. Рабочая текучая среда затем перемещается с первой ступени на вторую ступень. Этап В заканчивается в конце хода вниз.

Этапы С (первая ступень) и С' (вторая ступень).

Поршневой узел 7 теперь перемещается снизу вверх, и объем камер Е22, Е11 увеличивается, а объем камер Ε12, Е21 уменьшается. За счет этого текучая среда первой ступени выталкивается через первый участок 91 регенератора сверху вниз и охлаждается при прохождении через первую линию F1 связи и через соответствующий участок регенератора. Одновременно текучая среда второй ступени выталкивается через второй участок 92 регенератора снизу вверх и нагревается при прохождении через вторую линию F2 связи и через соответствующий участок регенератора.

На этапе С, который относится к первой ступени, давление PE1 уменьшается до тех пор, пока оно не станет меньше впускного давления Р1, и в этот момент открывается впускной клапан 81а. Аналогичным образом, на этапе С', который выполняется одновременно с этапом С и относится ко второй ступени, давление РЕ2 увеличивается до тех пор, пока оно не станет больше выпускного давления Р22, которое в данном случае равно давлению Р2 на выходе, и в этот момент происходит открытие выпускного клапана 82а.

Этапы С и С' не обязательно завершаются в этот момент, при этом два клапана могут открываться в другие моменты.

Этап D.

На данном этапе рабочая текучая среда выталкивается из камеры Е21 через выход 82 при выпускном давлении Р22, одновременно с этим текучая среда под давлением Р1 поступает в камеру E11. Этап D завершается в конце хода вверх.

Четыре ступени.

При работе четырехступенчатого компрессора, показанного на фиг. 7, работа первых двух ступеней идентична вышеописанной, за исключением того, что на этапе D через выход второй ступени газ выходит под давлением РТ23 не в направлении выхода, в направлении третьей ступени через клапан 3b.

На этапе A полностью аналогично ситуации, описанной для первых двух ступеней, давление РЕ3 увеличивается на третьей ступени, при одновременном уменьшении давления РЕ4 на четвертой ступени.

На этапе B рабочая среда под давлением РТ34 выпускается чрез клапан 3с из первой ступени в четвертую ступень.

На этапах C и C'' совершенно аналогично тому, как это описано для первых двух ступеней, давление РЕ3 уменьшается на третьей ступени (этап C''), при одновременном увеличении давления РЕ4 на четвертой ступени (этап С), и это происходит до тех пор, пока давление РЕ4 не достигнет выпускного давления Р2, при котором происходит открытие клапана 82а. Клапан 3b открывается, когда давление РЕ3 становится меньше давления РЕ2. Клапана 81а, 3b и 82а могут открываться в разные моменты времени.

На этапе D, который начинается в конце соответствующих этапов C, C', C'' текучая среда выталкивается из четвертой ступени при давлении Р24 к выходу 82 одновременно с перемещением текучей среды между второй ступенью и третьей ступенью через клапан 3b при давлении РТ23 и впуске текучей среды через вход 81.

Одна ступень.

Для устройства с одной ступенью на фиг. 7 рассматривается только один цикл, относящийся к первой ступени 'РЕ1'. В этом случае выпускное давление Р2 эквивалентно выпускному давлению РТ12 первой ступени.

Трехступенчатый вариант.

Также возможно создание трехступенчатого компрессора на основе той же конструкции с общими компонентами. Для этого работа четвертой ступени может быть заблокирована, исключен клапан 3с и убран выход из компрессора на третьей линии F3 связи. Возможно разделение регенератора на три кольцевых секции с длиной дуги 120°, либо применение только трех из четырех четвертей секций регенератора, упомянутых выше.

На фиг. 5 (а также на фиг. 11) показан вариант устройства для привода штока и поршневого узла. Данный вариант осуществления может применяться аналогично вариантам с двумя или четырьмя ступенями, описанным выше.

Перемещения штока 8 могут управляться любым подходящим приводным средством; в примере, показанном на фиг. 5 и 10, оно представляет собой приводное устройство 4 с самоподдерживающимся перемещением, воздействующее на конец штока. Данное самоподдерживающееся приводное устройство 4 содержит маховик 42 и шатун 41, соединенный с указанным маховиком при помощи шарнирного соединения. Шатун 41 соединен со штоком при помощи другого шарнирного соединения.

В показанном примере самоподдерживающееся приводное устройство 4 размещено во вспомогательной камере Е0, заполненной газообразной рабочей средой под давлением Ра. Между камерой E11 и вспомогательной камерой Е0 помещено уплотнительное кольцо 18. При работе устройства, давление Ра во вспомогательной камере Е0 становится равным среднему давлению, по существу равному полусумме минимального и максимального давлений PE1min и PE1max первой ступени. После нахождения устройства некоторое время в выключенном состоянии давление во вспомогательной камере Е0 становится равным давлению, преобладающему в камерах E11, Е12 первой ступени. Сила, воздействующая на шток 8, может быть представлена в виде (PE1-Pa)×S, где S - площадь поперечного сечения штока.

За термодинамический цикл, представленный на фиг. 8, на которой показаны результирующие силы на площади поперечного сечения штока в функции его осевого перемещения X1, совершается положительная работа в устройстве с самоподдерживающимся приводом, представленная площадью Wa, показанной на графике. В результате указанной приводной системой 4 обеспечивается самоподдержание возвратно-поступательного перемещения поршневого узла 7.

Давления в поршневом узле 7 находятся в общем равновесии, за исключением эквивалентной секции штока 8. Самоподдерживающаяся рабочая производительность пропорциональна площади S поперечного сечения штока и, следовательно, площадь S поперечного сечения штока выбирается таким образом, чтобы обеспечить совершение достаточной работы.

Скорость вращения маховика 42 и, следовательно, частота хода поршневого узла 7 устанавливается, когда сила, передаваемая за счет трения, достигает величины силы, передаваемой на шток за счет выполнения термодинамического цикла.

Как показано на фиг. 10, корпус 98, окружающий вспомогательную камеру Е0, имеет основание 93, которое крепится к цилиндру 50 при помощи стандартных крепежных средств 99. Кроме того, приводная система 4 может содержать электродвигатель 95, который соединен с маховиком 42 через вал 94, ось которого совмещена с осью Y. В примере, представленном на фиг. 10, электродвигатель 95 расположен внутри корпуса 98 и, таким образом, внутри кожуха, в котором находится газ под давлением Ра. Сквозь стенку корпуса проходят только соединительные провода 96 для подачи электропитания электродвигателю, но они не совершают никаких относительных перемещений, что обеспечивает высокий уровень герметичности.

В одном варианте, который не показан на фигурах, электродвигатель имеет специальную форму и снабжен дисковым ротором, например с постоянным магнитом, который размещен внутри кожуха у стенки, а статор размещен напротив него снаружи кожуха у стенки. В этом случае электромагнитные цепи управления и соединительные провода 96 находятся снаружи.

При этом понятно, что электродвигатель может полностью располагаться снаружи корпуса 98, но в этом случае необходимо контактное кольцо вокруг вала.

Кроме того, указанный электродвигатель 95, связанный с маховиком, обеспечивает сообщение начального перемещения маховику для начала самоподдерживающегося движения. Кроме того, электродвигатель может управляться в генераторном режиме блоком управления (не показанным на фигурах), который позволяет замедлять маховик и регулировать скорость его вращения.

При нормальной работе механическая энергия, передаваемая самоподдерживающемуся приводному устройству 4, больше, чем потери за счет трения, в результате имеется остаточная электрическая энергия (нормальный генераторный режим работы). Эта избыточная электрическая энергия может использоваться для элементов с электрическим питанием снаружи компрессора, включающих в себя систему его регулирования, насосы или вентиляторы системы охлаждения, для подзарядки аккумулятора или для выполнения требований по одновременной выработке электрической и тепловой энергии.

На фиг. 9 показан возможный вариант размещения различных последовательностей каналов 53-58 в цилиндре 50, в различных котором перемещается поршневой узел 7.

Как хорошо видно из приведенного выше описания, неподвижные разделители 61, 62, 63 являются не обязательными и устанавливаются только в случае, когда они необходимы для создаваемой конструкции.

Аналогичным образом, вспомогательные группы проходов 55-58 могут отсутствовать, если четырехступенчатый вариант не используется.

Следует отметить, что хотя все каналы и проходы 53-58 расположены по всей окружности, также возможно размещение каждой группы проходов только на необходимой кольцевой секции, например в пределах 180° для групп 53 и 54 и, например, в пределах 90° для групп 55-58.

Для стандартизации возможно изготовление цилиндра, подходящего для конструкции с 1, 2, 3 или 4 ступенями, при этом блокировка неиспользуемых проходов осуществляется при помощи внешнего закупоривания, как будет описано ниже.

В варианте, представленном на фиг. 11, может обеспечиваться уменьшение объема камер третьей и четвертой ступеней для компенсации увеличения давления. Для этой цели холодные камеры и горячие камеры третьей и четвертой ступеней снабжены соответствующими кольцевыми вкладышами 48, 49, внутренний диаметр которых соответствует внешнему диаметру третьего и четвертого поршней 73, 74, при этом данный диаметр существенно меньше, чем диаметр первого и второго поршней 71, 72.

Для сохранения стандартного расположения цилиндрической гильзы 50, положение групп проходов 53, 54, а при необходимости групп проходов 55-58, не требует никакой модификации за счет размещения каналов 47 для перемещения в питающих кольцах.

На фиг. 12, 12А, 12В и 12С показан особенно предпочтительный вариант осуществления, относящийся к линиям F1-F4 связи, а более конкретно, к линиям F2-F4 связи, которые соединяются с каналами или проходами, которые не расположены на краях кожуха. Для обеспечения максимальной тепловой связи между линией связи и соответствующим источником тепла или холода в непосредственной близости к кожуху расположен по меньшей мере один внешний участок 67. Для холодной части 15 внешний участок 67 линии F2-F4 связи проходит между холодной контактной поверхностью 9а регенератора и нижним торцом 2а кожуха. Для горячей части 16 внешний участок 67 линии F2-F4 связи проходит между горячей контактной поверхностью 9b регенератора и верхним торцом 2b кожуха.

В показанном здесь примере, который относится к промышленной оптимизации производства данных линий F2-F4 связи, в элементе рамы 88 выполнено глухое отверстие 64, внутренняя поверхность которого образует цилиндр 50, а его внешняя поверхность образует внешние границы объема 2. Указанное отверстие 64 выполнено в направлении, параллельном оси Z; один из радиальных каналов 53-58 выходит в это отверстие 64. Кроме того, устье данного отверстия имеет форму конуса 77 для соединения с регенератором 9.

В данное отверстие 64 помещается вставка или асимметричный сердечник 66, форма которого ограничивает внутренний участок 68 канала и внешний участок 67 канала для линии связи. Фактически, вставка 66 содержит диаметральный участок 69, который не оставляет зазора в окружном направлении при его вставке в отверстие 64, и закупоривающий участок 76, который вынуждает текучую среду двигаться от прохода 53-58 сначала через внутренний участка 68 канала, а затем через внешний участок 67 канала, где обеспечивается максимальный теплообмен за счет близости источника тепла или источника холода.

Кроме того, форма сердечника 66 может предпочтительно использоваться для закупорки одного или большего числа проходов 53-58, которые должны уплотняться в применяемой конструкции. Устье закупориваемого прохода, обозначенное 74, перекрывается в проиллюстрированном примере за счет наличия закупоривающего участка 76. Аналогичным образом, для подлежащего закупорке прохода, обозначенного 75, который расположен между активным проходом 79 и торцом кожуха, имеется дополнительный закупоривающий участок 78, который обеспечивает перекрытие устья данного прохода 75, подлежащего закупорке (см. фиг. 12С). Это обеспечивает практическое решение, которое пригодно для выборочного блокирования внешних устьев групп проходов 53-58, которые не используются в создаваемых конструкциях и в связи с чем, подлежат герметизации.

Специалисту в данной области техники с учетом данного описания должно быть понятно, что возможно создание ряда модульных компрессоров, созданных на основе общей конструкции и нескольких стандартных компонентов, указанный ряд может включать компрессоры одноступенчатого, двухступенчатого, четырехступенчатого типа, а также компрессоры с тремя, шестью или большим числом ступеней. В частности цилиндр является общим компонентом и элементы или секции регенератора также являются общими компонентами. Неподвижные разделители 61-63 являются необязательными компонентами, как и кольцевые вкладыши 48, 49. Требуемая конструкция получается за счет использования различных типов вставок 66.

Что касается шатунного узла 41, 42 приводного устройства 4 с самоподдержанием перемещения, его геометрия должна адаптироваться к ходу поршневого узла 7, который уменьшается при увеличении числа ступеней, как показано на фигурах.

Следует отметить, что деление регенератора на секции может быть отличным от деления на четыре секции по 90°, но предпочтительное деление производится путем деления 360° на число ступеней, т.е. протяженность секции составляет 360°/N, где N - число ступеней.

Следует отметить, что первый и второй каналы не обязательно являются проходами, но могут быть сформированы в виде радиального отверстия или могут быть расположены на краю цилиндра любым специальным образом.

Возможно наличие не одного, а множества клапанов 3а, 3b, 3с, распределенных по окружности рассматриваемых поршней или разделителей.

Следует отметить, что поршень или поршни 7, описанные выше, снабжены на своей внешней кромке герметизирующей системой, эффективность которой зависит от выбранной технологии.

Следует отметить, что толщина среднего разделителя 61 может быть увеличена для улучшения теплоизоляции между горячей и холодной частями 16, 15 компрессорного устройства 1. Так, толщина разделителя 61 может быть близка к величине хода штока 8 или немного больше нее.

Следует отметить, что во избежание повторного нагрева текучей среды при переходе со ступени на ступень внутри третьего разделителя 63 может быть установлено внутреннее охлаждающее устройство.

Аналогичным образом, для улучшения динамики отсечных клапанов между различными ступенями в первом и третьем поршнях 71, 73, может быть выполнен внутренний компенсирующий объем, который не допускает возникновения перепада давлений в холодных камерах.

Применяемая рабочая среда может выбираться из соответствующих текучих сред, в частности, она может включать такие гидрофторуглероды, как R410A, R407C, R744 или их эквивалент; также из соображений защиты окружающей среды может использоваться CO2.

Частота возвратно-поступательного перемещения компрессора может выбираться из диапазона 5-10 Гц (300-600 об/мин).

Давления на различных ступенях сжатия могут варьироваться от около десяти бар до нескольких сотен бар в зависимости от выбранной рабочей среды.

Изобретение относится к устройствам для сжатия газообразной среды, в частности к термокомпрессорам, работающим в цикле с регенерацией. Содержит первую ступень (E1) с первой горячей камерой (E11), вторую холодную камеру (Е12), поршневой узел (7), разделяющий первую и вторую камеры внутри основного кожуха, регенеративный теплообменник (9), устанавливающий гидравлическую связь между первой и второй камерами посредством по меньшей мере первой линии (F1) связи, и необязательные третью и четвертую камеры (Е21, Е22), разделенные неподвижным разделителем (61), разделяющим третью и четвертую камеры, связанные второй линией (F2) связи. Обеспечивает создание компрессора с одной, двумя или четырьмя ступенями на основе модульной конструкции с общими компонентами. Повышается срок службы и/или снижается потребность в обслуживании, в частности, приводного механизма. 2 н. и 8 з.п. ф-лы, 16 ил.

1. Устройство для сжатия газообразной среды, содержащее

- вход для подлежащей сжатию газообразной среды и выход для сжатой газообразной среды,

- цилиндрический основной кожух (2), содержащий газообразную среду,

- по меньшей мере одну первую камеру (E11), термически связанную с источником (6) тепла, обеспечивающим подвод тепловой энергии к газообразной среде,

- по меньшей мере одну вторую камеру (Е12), термически связанную с источником (5) холода для передачи тепловой энергии от газообразной среды к источнику холода,

- по меньшей мере один поршневой узел (7), установленный в цилиндрической гильзе (50) с возможностью перемещения в осевом направлении (Z) и разделяющий первую и вторую камеры внутри основного кожуха,

- по меньшей мере один регенеративный теплообменник (9), расположенный вокруг втулки и гидравлически соединяющий первую и вторую камеры посредством по меньшей мере одной первой линии (F1) связи,

при этом первая камера (Е11) содержит по меньшей мере первый соединительный канал (51), расположенный у первого торца (2а) кожуха и соединенный с первой линией связи, вторая камера (Е12) содержит по меньшей мере второй соединительный канал (52), расположенный у второго торца (2b) кожуха и соединенный со второй линией связи, а первая камера (Е11), вторая камера (Е12) и первая линия (F1) связи образуют первую ступень (Е1) сжатия,

при этом устройство содержит множество третьих и четвертых каналов (53) и (54), выполненных в виде проходов в средней части кожуха между первым и вторым торцами, причем множество третьих и четвертых каналов предварительно расположены для обеспечения гидравлической связи третьей и четвертой камер (Е21, Е22), расположенных в основном кожухе между первой и второй камерами.

2. Устройство по п. 1, дополнительно содержащее расположенные внутри основного кожуха третью и четвертую камеры (Е21, Е22) и первый неподвижный разделитель (61), разделяющий третью и четвертую камеры, поршневой узел, содержащий первый и второй поршни (71, 72), соединенные друг с другом при помощи штока (8) и установленные с обеих сторон разделителя, по меньшей мере одну вторую линию (F2) связи, связывающую третью и четвертую камеры через регенератор, при этом третья камера (Е21), четвертая камера (Е22) и вторая линия (F2) связи образуют вторую ступень (Е2) сжатия, функционально размещенную последовательно за первой ступенью (Е1).

3. Устройство по п. 2, в котором регенератор (9) содержит по меньшей мере две кольцевые секции (91, 92), независимые друг от друга, при этом набор кольцевых секций образует кольцо, расположенное вокруг гильзы (50) около первого неподвижного разделителя (61).

4. Устройство по п. 3, содержащее N ступеней, где N выбирается из набора значений, включающих в себя 2, 3, 4, 6, 8, при этом регенератор разделен на N кольцевых секций, каждая из которых занимает дугу длиной 360°/N и отделена от других секций.

5. Устройство по п. 4, дополнительно содержащее расположенные внутри основного кожуха третью (Е3) и четвертую (Е4) ступени (N=4), при этом третья ступень содержит горячую камеру (Е32), холодную камеру (Е31) и третью линию (F3) связи, а четвертая ступень содержит горячую камеру (Е42), холодную камеру (Е41) и четвертую линию (F4) связи.

6. Устройство по п. 5, в котором камеры четвертой ступени (Е4) вставлены между камерами третьей ступени (Е3), которые, в свою очередь, вставлены между камерами второй ступени (Е2), которые, в свою очередь, вставлены между камерами первой ступени (Е1).

7. Устройство по любому из пп. 1-6, дополнительно содержащее приводную систему (4) для поршневого узла, содержащую вспомогательную камеру (Е0), шток (8), скрепленный с поршневым узлом и выполненный с возможностью перемещения по оси, шатун (41), связанный со штоком, и маховик (42), связанный с шатуном, посредством которых обеспечивается самоподдержание возвратно-поступательного перемещения поршневого узла приводной системой.

8. Устройство по любому из пп. 5 или 6, в котором первая линия (F1) связи, и/или вторая линия (F2) связи, и/или третья или четвертая линия (F3, F4) связи содержит по меньшей мере один внешний участок (67), расположенный в соответствующей непосредственной близости от источников тепла и/или холода между регенератором и по меньшей мере одним из торцов (2а, 2b) кожуха.

9. Устройство по п. 8, в котором вторая линия (F2) связи и/или третья или четвертая линия (F3, F4) связи содержит отверстие (64) для размещения в нем асимметричного сердечника (66).

10. Термосистема, содержащая контур теплопередачи и устройство для сжатия газообразной среды по любому из пп. 1-9.

| US 3165172 A, 12.01.1965 | |||

| US 3413815 A1, 03.12.1968 | |||

| US 4390322 A, 28.01.1983 | |||

| Термокомпрессор | 1989 |

|

SU1629596A1 |

| WO 2012062231 A1, 18.05.2012. | |||

Авторы

Даты

2017-03-28—Публикация

2013-07-26—Подача