Настоящее изобретение относится к управляющему клапану топливной форсунки согласно ограничительной части п.1 формулы изобретения.

Уровень техники

Топливная форсунка с подобным управляющим клапаном известна из DE 102006050045 А1. Представленная в этой публикации топливная форсунка имеет управляющую открытием и закрытием ее распылительных отверстий иглу, соединенную с плунжером, который установлен в управляющей полости и действует в ней по принципу вытеснителя. Управляющая полость со своей входной стороны постоянно соединена дросселирующим топливопроводом с топливным источником высокого давления, обычно с общей топливной магистралью высокого давления (называемой также "common rail" или топливным аккумулятором высокого давления), а с выходной стороны может через управляющий клапан сообщаться с находящейся под низким давлением стороной топливной форсунки. Сразу же при открытии управляющего клапана давление в управляющей полости резко падает, в результате чего игла перемещается в свое открытое положение, в котором она открывает распылительные отверстия топливной форсунки, а соединенный с иглой плунжер вдвигается в управляющую полость. Сразу же при закрытии управляющего клапана в управляющей полости в результате поступления в нее топлива по подсоединенному к ее входной стороне дросселирующему топливопроводу создается высокое давление, под действием которого плунжер выдвигается из управляющей полости, а игла устанавливается в свое закрытое положение, в котором она закрывает распылительные отверстия. Управляющий клапан имеет втулкообразный запорный элемент (затвор), который расположен соосно выходному отверстию управляющей полости и установлен с возможностью перемещения на направляющем стержне, который также расположен соосно выходному отверстию управляющей полости. В своем закрытом положении втулкообразный запорный элемент взаимодействует со своим концентричным выходному отверстию управляющей полости кольцевым седлом, при этом запорный элемент и седло выполнены таким образом, что запорный элемент при нахождении в своем закрытом положении соприкасается со своим седлом по кольцевой линии, диаметр которой соответствует внутреннему диаметру втулкообразного запорного элемента, соответственно наружному диаметру направляющего стержня. Особое преимущество такого управляющего клапана состоит в том, что высокое давление, создающееся в управляющей полости в закрытом состоянии управляющего клапана, прикладывает к запорному элементу только радиальные усилия, но никак не усилия в осевом направлении. В соответствии с этим запорный элемент можно приводить в действие, соответственно в движение приводами меньшей мощности и практически безынерционно. В закрытом положении запорного элемента направляющий стержень со своей торцевой поверхности, расположенной напротив выпускного отверстия управляющей полости, нагружается высоким давлением, преобладающим в управляющей полости, и поэтому должен в осевом направлении опираться на стационарную деталь корпуса топливной форсунки, соответственно фиксироваться на стационарной детали корпуса топливной форсунки. При этом в принципе предпочтительно, чтобы между стационарной деталью корпуса топливной форсунки и обращенным к этой детали концом направляющего стержня отсутствовало жесткое соединение, а вместо этого направляющий стержень лишь встык опирался на стационарную деталь корпуса топливной форсунки. Благодаря этому исключается возможность возникновения сложностей при сборке топливной форсунки из-за неизбежных, обусловленных производственными допусками погрешностей размеров и формы. В том случае, когда в качестве привода запорного элемента используется, например, электромагнит с расположенной концентрично направляющему стержню катушкой и со взаимодействующим с ней, расположенным со стороны запорного элемента якорем, направляющий стержень может при сборке топливной форсунки сразу занимать оптимальное относительно кольцевой катушки положение благодаря отсутствию препятствовавшего бы этому в противном случае его жесткого соединения со стационарной деталью корпуса топливной форсунки, на каковую деталь направляющий стержень опирается в осевом направлении. В остальном благодаря "свободному" опиранию направляющего стержня на стационарную деталь обеспечивается возможность совершения им прецессионного движения в ограниченных пределах. Связанное с этим преимущество состоит в том, что запорному элементу предоставляется тем самым возможность занимать оптимальное закрытое положение на своем седле.

Краткое изложение сущности изобретения

Предусматривавшееся до настоящего времени свободное опирание направляющего стержня на взаимодействующую с ним стационарную деталь корпуса топливной форсунки связано, однако, с тем недостатком, что направляющий стержень может под воздействием высоких возмущающих усилий по меньшей мере временно смещаться в радиальном направлении из своего оптимального положения на стационарной детали.

Исходя из вышеизложенного, в основу изобретения была положена задача разработать конструкцию, которая обеспечивала бы возможность радиальной фиксации направляющего стержня на стационарной детали корпуса топливной форсунки без дополнительных производственных издержек.

Указанная задача решается согласно изобретению с помощью отличительных признаков одного независимого пункта формулы изобретения, соответственно в "кинематическом обращении" с помощью отличительных признаков другого независимого пункта формулы изобретения. Основная общая идея изобретения состоит в том, чтобы на стационарной детали корпуса топливной форсунки, на каковую деталь в осевом направлении опирается направляющий стержень, либо на обращенной к этой стационарной детали торцевой стороне направляющего стержня предусматривать пластически деформируемый материал, в который при воздействии высокого давления на направляющий стержень с той его торцевой стороны, которая расположена напротив выходного отверстия управляющей полости, может вдавливаться предусмотренный на соответственно другой детали выступ. Поскольку управляющий клапан топливной форсунки после ее сборки в любом случае необходимо проверять на герметичность путем нагружения в этих целях высоким гидравлическим давлением, эту стадию испытания топливной форсунки в процессе ее изготовления можно использовать для вдавливания выступа в пластически деформируемый материал. Поэтому в результате предлагаемая в изобретении конструкция не требует никаких дополнительных производственных издержек.

В одном из предпочтительных вариантов выступ предлагается предусматривать на направляющем стержне, а пластически деформируемую деталь предлагается предусматривать в качестве опоры для направляющего стержня на корпусе топливной форсунки.

В принципе, однако, возможно и обратное расположение, при котором направляющий стержень имеет пластически деформируемую торцевую сторону и взаимодействует с выступом на стационарной детали корпуса топливной форсунки.

В остальном в отношении предпочтительных отличительных особенностей изобретения можно сослаться на формулу изобретения и последующие пояснения к чертежу, со ссылкой на который ниже более подробно рассмотрены особенно предпочтительные варианты осуществления изобретения.

В объем изобретения включены не только конкретно указанные в описании или представленные на чертеже комбинации отличительных особенностей изобретения, но и принципиально любые комбинации указанных в описании или представленных на чертеже отдельных отличительных особенностей изобретения.

Краткое описание чертежа

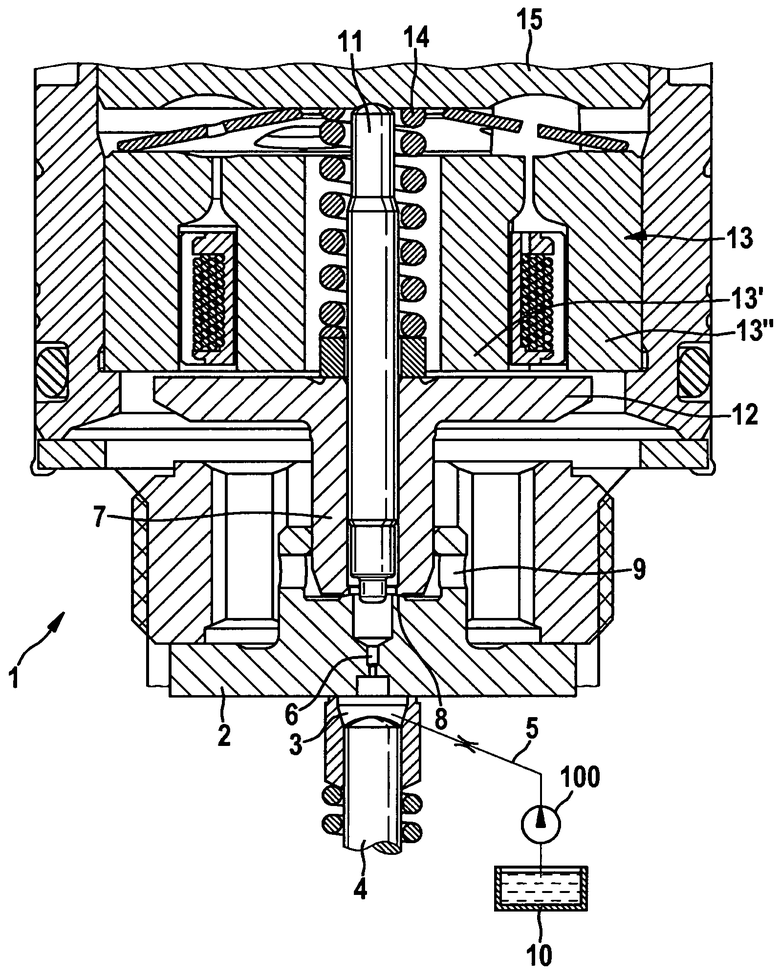

На прилагаемом к описанию чертеже в осевом разрезе показан фрагмент топливной форсунки с предлагаемым в изобретении управляющим клапаном.

Описание варианта осуществления изобретения

Фрагментарно показанная на чертеже топливная форсунка имеет составной корпус 1 с корпусом 2 управляющего клапана. К этому корпусу 2 управляющего клапана примыкает управляющая полость 3, в которой установлен действующий в ней по принципу вытеснителя плунжер 4, который соединен с не показанной на чертеже иглой распылителя топливной форсунки для управления открытием и закрытием не показанных на чертеже распылительных отверстий. При перемещении плунжера 4 вниз в плоскости чертежа игла закрывает распылительные отверстия и открывает их при перемещении плунжера 4 вверх в плоскости чертежа. Управляющая полость 3 через схематично показанный на чертеже дросселирующий топливопровод 5, который в отличие от представленного на чертеже изображения может проходить через корпус 2 управляющего клапана, постоянно сообщается с источником 100 высокого давления, обычно с общей топливной магистралью высокого давления ("common rail"). В корпусе 2 управляющего клапана расположено задросселированное выходное отверстие 6, ведущее из управляющей полости 3. Открытием и закрытием этого выходного отверстия 6 управляет втулкообразный запорный элемент (затвор) 7, который взаимодействует со своим, расположенным концентрично выходному отверстию 6 кольцевым седлом 8 с верхней в плоскости чертежа торцевой стороны корпуса 2 управляющего клапана.

При подъеме запорного элемента 7 со своего седла 8 выходное отверстие 6 соединяется с предусмотренной в корпусе 1 топливной форсунки полостью 9 низкого давления, которая в свою очередь сообщается с находящейся под низким давлением частью системы впрыскивания топлива, например с безнапорным баком 10.

При нахождении же запорного элемента 7 в своем показанном на чертеже закрытом положении в управляющей полости 3 создается высокое давление, под действием которого плунжер 4 вместе с иглой перемещаются вниз в плоскости чертежа до достижения иглой своего закрытого положения. Сразу же при приподнятии запорного элемента 7 со своего седла 8 давление в управляющей полости резко падает, и плунжер 4 вместе с иглой перемещаются вверх в плоскости чертежа, в результате чего игла открывает распылительные отверстия. Такой ход вверх возможен благодаря действующим на иглу гидравлическим силам, соответственно благодаря усилию не показанной на чертеже открывающей пружины.

Внутри втулкообразного запорного элемента 7 расположен направляющий стержень 11, на котором запорный элемент 7 установлен с возможностью перемещения по нему. При этом кольцевой зазор между наружной боковой стенкой направляющего стержня 11 и внутренней боковой стенкой втулкообразного запорного элемента 7 выполнен в виде уплотнительного зазора.

На верхнем в плоскости чертежа конце запорного элемента 7 расположен якорь 12, взаимодействующий с кольцевым электромагнитом 13. В обесточенном состоянии электромагнита запорный элемент 7 усилием расположенной концентрично направляющему стержню 11 винтовой пружины 14 сжатия прижимается к своему седлу 8. При подаче электрического тока на электромагнит 13 якорь 12, а вместе с ним и запорный элемент 7 притягиваются электромагнитом, перемещаясь против усилия винтовой пружины 14 сжатия из показанного на чертеже закрытого положения запорного элемента 7 в верхнее конечное положение, в котором якорь 12 упирается в кольцевые полюсные наконечники 13' и 13” электромагнита 13. Сразу же при обесточивании электромагнита 13 винтовая пружина 14 сжатия возвращает запорный элемент 7 в его показанное на чертеже закрытое положение.

Нижний конец направляющего стержня 11 нагружается гидравлическим давлением внутри запорного элемента 7, и поэтому направляющий стержень 11 своим верхним в плоскости чертежа концом прижимается к стационарной детали 15 корпуса 1 топливной форсунки. Точка контакта между направляющим стержнем 11 и стационарной деталью 15 определяется радиальными положениями множества смонтированных деталей. В соответствии с этим точное положение указанной точки контакта можно оптимально определить лишь по завершении сборки. Оптимальные, направленные на обеспечение геометрического замыкания меры по фиксации верхнего конца направляющего стержня 11 на стационарной детали 15 могут, таким образом, предприниматься только после сборки топливной форсунки, а не при индивидуальном изготовлении стационарной детали 15.

В соответствии же с изобретением точку контакта между направляющим стержнем 11 и стационарной деталью 15 предлагается определять в ходе необходимого в любом случае при изготовлении топливной форсунки ее испытания под давлением (гидравлического испытания). В ходе такого испытания под давлением (при обесточенном электромагните 13) дросселирующий топливопровод 5 нагружают высоким давлением порядка 2000 бар. В результате этого в управляющей полости 3 и выходном отверстии 6, которое первоначально отделено запорным элементом 7 от полости 9 низкого давления, создается соответственно высокое давление. Такое высокое давление действует на нижний торцевой конец направляющего стержня 11, который с соответственно высоким усилием прижимается к стационарной детали 15. Обычно подобное прижимное усилие составляет порядка 500 Н. Поскольку верхняя торцевая сторона направляющего стержня 11 выполнена сферически выпуклой формы, а стационарная деталь 15 по меньшей мере в окрестности места контакта с ней направляющего стержня 11 выполнена из пластически деформируемого материала, направляющий стержень 11 способен сформировать лункообразное (или сферическое) углубление в стационарной детали 15. В данном случае используется тот эффект, что сферически выпуклая торцевая сторона направляющего стержня 11 сначала имеет с обращенной к нему плоской поверхностью стационарной детали 15 лишь точечную зону контакта, и поэтому действующие на нижний конец направляющего стержня 11 гидравлические силы передаются только на крайне малый по своим размерам участок стационарной детали 15, которая в результате подвергается в этом месте указанной выше пластической деформации. Такая пластическая деформация стационарной детали завершается в тот момент, когда сферически выпуклый торцевой конец направляющего стержня 11 оказывается глубже вдавлен в стационарную деталь 15 и прилегает к ней по поверхности контакта, размеры которой достаточны для восприятия прижимных усилий направляющего стержня 11 без дальнейшей пластической деформации стационарной детали 15.

Материалы, пригодные для изготовления направляющего стержня 11 и стационарной детали 15, можно подбирать соответствующим образом безо всяких проблем, и обычно достаточно выполнять направляющий стержень 11 из закаленной стали, а стационарную деталь в зоне точки контакта - из неупрочненного материала.

Поскольку нагружение топливной форсунки высоким давлением на стадии ее испытания происходит при нахождении запорного элемента 7 в оптимальном закрытом положении на своем седле 8, обеспечивается оптимальная для такого закрытого положения ориентация направляющего стержня 11 относительно стационарной детали 15, соответственно его фиксация на ней с геометрическим замыканием. При последующих перемещениях запорного элемента 7 в направлении открытия и закрытия он, таким образом, всегда будет направляться направляющим стержнем 11 в свое оптимальное закрытое положение на седле 8.

Благодаря тому, что направляющий стержень 11 с геометрическим замыканием контактирует с стационарной деталью 15, даже в фазах работы, в которых в управляющей полости 3, а также внутри запорного элемента 7 преобладает низкое гидравлическое давление, надежно исключается возможность смещения направляющего стержня 11 из оптимальной точки его контакта с стационарной деталью 15 в том числе и под воздействием повышенных возмущающих сил.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОПЛИВНАЯ ФОРСУНКА, КЛАПАННЫЙ ЭЛЕМЕНТ УПРАВЛЯЮЩЕГО КЛАПАНА КОТОРОЙ ИМЕЕТ ОПОРНУЮ ЧАСТЬ | 2008 |

|

RU2505701C9 |

| ТОПЛИВНЫЙ ИНЖЕКТОР С УРАВНОВЕШЕННЫМ ПО ДАВЛЕНИЮ УПРАВЛЯЮЩИМ КЛАПАНОМ | 2007 |

|

RU2441171C2 |

| ТОПЛИВНАЯ ФОРСУНКА | 2008 |

|

RU2485344C2 |

| ТОПЛИВНАЯ ФОРСУНКА С СОСТОЯЩИМ ИЗ ДВУХ ЧАСТЕЙ ЯКОРЕМ ЭЛЕКТРОМАГНИТА | 2009 |

|

RU2517518C2 |

| ТОПЛИВНАЯ ФОРСУНКА | 2009 |

|

RU2509912C2 |

| ТОПЛИВНАЯ ФОРСУНКА | 2009 |

|

RU2541484C2 |

| ФОРСУНКА | 2008 |

|

RU2469206C2 |

| УПРАВЛЯЮЩИЙ КЛАПАН ДЛЯ ТОПЛИВНОЙ ФОРСУНКИ | 2008 |

|

RU2480616C2 |

| УПРАВЛЯЮЩИЙ КЛАПАН ДЛЯ ТОПЛИВНОЙ ФОРСУНКИ, А ТАКЖЕ ТОПЛИВНАЯ ФОРСУНКА | 2008 |

|

RU2468244C2 |

| КЛАПАН ДЛЯ ДОЗИРОВАНИЯ ТЕКУЧЕЙ СРЕДЫ | 2012 |

|

RU2626178C2 |

В заявке описан управляющий клапан, имеющий втулкообразный запорный элемент, который установлен с возможностью осевого перемещения на направляющем стержне, один торцевой конец которого опирается на стационарную деталь. Другой торцевой конец направляющего стержня при работе топливной форсунки периодически нагружается высоким давлением. Такое высокое давление используют на стадии испытания топливной форсунки в целях пластической деформации стационарной детали, в которой в результате образуется лункообразное опорное углубление для другого торцевого конца направляющего стержня. 2 н. 6 з.п. ф-лы, 1 ил.

1. Управляющий клапан (7, 8, 11) топливной форсунки, имеющий втулкообразный запорный элемент (7), который установлен с возможностью осевого перемещения на направляющем стержне (11), один торцевой конец которого опирается на стационарную деталь (15) и другой торцевой конец которого при работе топливной форсунки периодически нагружен высоким давлением, отличающийся тем, что на одном торцевом конце направляющего стержня (11) предусмотрен по меньшей мере один торцевой выступ, сечение которого имеет меньший по сравнению с сечением направляющего стержня (11) размер, а стационарная деталь (15), на которую опирается направляющий стержень (11), способна пластически деформироваться выступом под действием высокого давления, приложенного к другому торцевому концу направляющего стержня (11).

2. Управляющий клапан по п.1, отличающийся тем, что предусмотрен сферически выпуклый выступ, который перед пластической деформацией взаимодействующей с ним детали сначала имеет с ней только приблизительно точечный контакт.

3. Управляющий клапан по п.2, отличающийся тем, что один торцевой конец направляющего стержня (11) имеет сферически выпуклую торцевую сторону.

4. Управляющий клапан по одному из пп.1-3, отличающийся тем, что выступ выполнен из упрочненного материала, а взаимодействующая с ним деталь (15) выполнена из неупрочненного материала.

5. Управляющий клапан (7, 8, 11) топливной форсунки, имеющий втулкообразный запорный элемент (7), который установлен с возможностью осевого перемещения на направляющем стержне (11), один торцевой конец которого опирается на стационарную деталь (15) и другой торцевой конец которого при работе топливной форсунки периодически нагружен высоким давлением, отличающийся тем, что на стационарной детали (15) с ее расположенной напротив одного из торцевых концов направляющего стержня (11) стороны предусмотрен по меньшей мере один выступ, направленный к обращенной к нему торцевой стороне направляющего стержня (11) и имеющий меньшее по сравнению с сечением направляющего стержня сечение, а указанная торцевая сторона способна пластически деформироваться выступом при его вдавливании в нее под действием высокого гидравлического давления, приложенного к другому торцевому концу направляющего стержня (11).

6. Управляющий клапан по п.5, отличающийся тем, что предусмотрен сферически выпуклый выступ, который перед пластической деформацией взаимодействующей с ним детали сначала имеет с ней только приблизительно точечный контакт.

7. Управляющий клапан по п.5 или 6, отличающийся тем, что выступ выполнен из упрочненного материала, а взаимодействующая с ним деталь (15) выполнена из неупрочненного материала.

8. Способ изготовления топливной форсунки с управляющим клапаном по одному из пп.1-7, отличающийся тем, что топливную форсунку после ее сборки подвергают испытанию, в ходе которого в полости (3) повышенного давления, открытием и закрытием которой управляет управляющий клапан (7, 8, 11), для проверки закрытого положения запорного элемента (7) создают высокое гидравлическое давление.

| DE 102006021736 A1, 15.11.2007 | |||

| DE 102007025961 A1, 11.12.2008 | |||

| DE 102008003348 A1, 09.07.2009 | |||

| US 0007121264 B2, 17.10.2006 |

Авторы

Даты

2015-06-27—Публикация

2011-01-03—Подача