Изобретение относится к области опреснения морской воды и может быть использовано в опреснительных установках стационарного и судового исполнения.

Как известно в странах с ограниченными природными запасами пресной воды (реки, озера, грунтовые и подземные источники), например Саудовская Аравия, Кувейт, Оман и др., а также на морских судах, основным источником пополнения запасов пресной воды, используемых для бытовых, технологических и технических нужд, являются установки для опреснения морской воды. При этом наиболее известными и широко распространенными установками опреснения являются установки термической дистилляции морской воды с последовательной организацией в них процессов нагрева, испарения и конденсации.

В настоящее время в качестве опреснительных установок большой производительности широкое применение и известность находят многоступенчатые адиабатные опреснительные установки, использующие глубоковакуумный режим работы. Сущность такой известной установки адиабатного многоступенчатого опреснения заключается в наличие ступеней вакуумного испарения, производимого за счет использования теплоты предварительного перегрева морской воды по отношению к температуре насыщения в соответствующей ступени испарения, что обеспечивается путем применения дроссельных распылителей нагретой жидкости в камерах испарения со ступенчатым снижением рабочего давления испарения и последующей конденсацией вторичного пара с соответствующей организацией отвода дистиллята.

Общим недостатком данных широко известных адиабатных опреснительных установок является накипеобразование на теплообменных поверхностях наружного нагревателя питательной воды и конденсаторов вторичного пара, в рабочих каналах сепаратора вторичного пара, а также в каналах перепуска и дроссельного распыления упариваемой морской воды в ступенях испарения, что обусловлено высоким содержанием в морской воде накипеопасных солей жесткости (CaCO3, Mg(OH)2, CaSO4), обладающих отрицательной по температуре нагрева жидкости растворимостью, что предопределяет повышение степени пересыщения раствора по этим компонентам с увеличением температуры нагрева жидкости. При этом наличие естественных центров кристаллизации (шероховатость стенки, загрязнения и пр.) на рабочих поверхностях элементов опреснительной установки, обеспечивающих нагрев и перемещение нагретой морской воды, в сочетании с перегревом пристенных слоев пересыщенных по накипеобразующим солям растворов в условиях рекуперативного подвода и отвода теплоты (через теплообменную стенку) предопределяет неизбежность отложение накипи на теплопередающих поверхностях в процессе нагрева питательной воды и конденсации вторичного пара, а также на поверхностях рабочих каналов сепаратора вторичного пара и каналов перепуска и дроссельного распыления упариваемого раствора в ходе его последовательного перемещения в ступенях испарителя.

Общеизвестно, что интенсивность накипеобразования возрастает с повышением теплонапряженности теплопередающих поверхностей, увеличением температуры нагрева и кратности упаривания раствора, т.е. определяется степенью пересыщения раствора по накипеобразующим солям. Именно данными обстоятельствами продиктована необходимость ограничения температуры предварительного нагрева питательной воды в наружном подогревателе и использования режима глубоковакуумного многоступенчатого упаривания морской воды в широко известных адиабатных опреснительных установках с целью обеспечения приемлемой по условиям эксплуатации скорости накипеобразования на рабочих поверхностях их элементов.

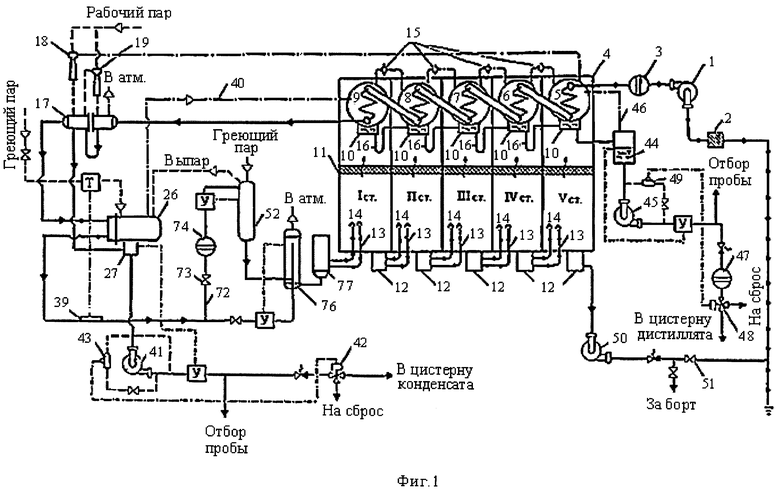

Известны взаимодополняющие варианты описания одной и той же судовой глубоковакуумной 5-ступенчатой адиабатной вакуумной опреснительной установки типа М5 производительностью 240 т/сут, принятой за прототип [УДК 621.187.12. Коваленко В.Ф., Лукин Г.Я. / Судовые водоопреснительные установки. - Л.: Судостроение, 1970. - 304 с., рис.89, рис.90, с.239-244, а также вариант описания того же автора УДК 639.2.061 Лукин Г.Я., Колесник Н.Н. /Опреснительные установки промыслового флота. - М.: Пищевая промышленность, 1970. - 368 с., рис.44, рис.45, с.130-135].

Данная опреснительная установка, включает:

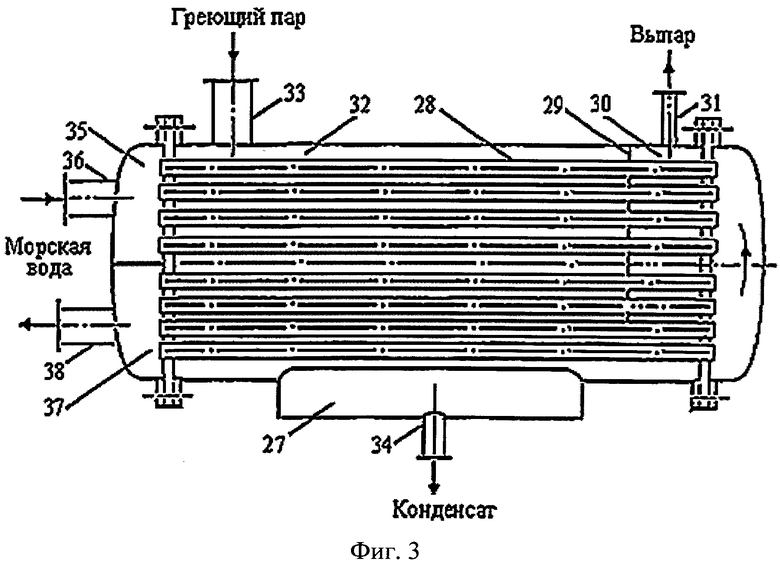

- наружный многоходовой (по нагреваемой воде) кожухотрубный паровой подогреватель питательной воды, имеющий прямотрубный пучок с разделительной перегородкой, образующей паровоздушную полость для сбора и последующего удаления не сконденсировавшейся паровоздушной смеси, а также оборудованный сборником конденсата с его датчиком уровня;

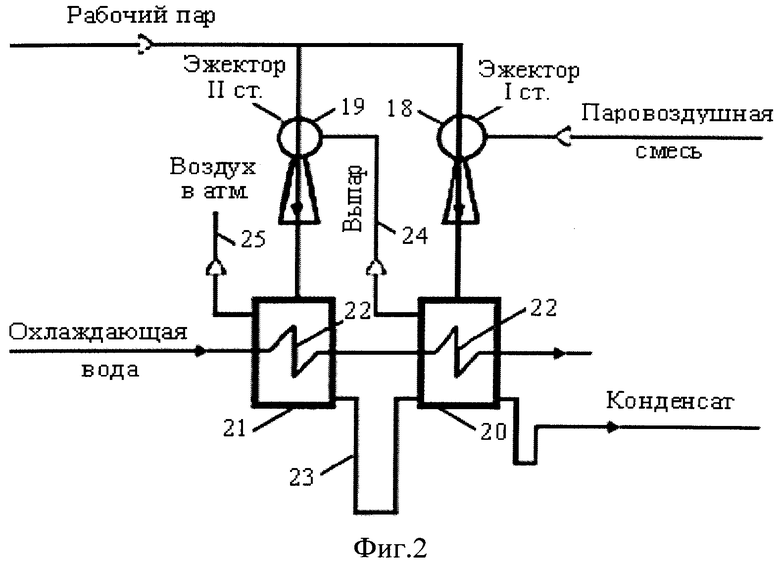

- двухступенчатый пароструйный эжектор;

- конденсатор двухступенчатого пароструйного эжектора с раздельными камерами конденсации паровоздушной смеси соответственно от эжекторов первой и второй ступеней, образующими совместно с последовательно подключенными трубами охлаждающей воды в них холодильники-конденсаторы с их сборниками конденсата, сообщенными между собой U-образной трубой, а также снабженные раздельными патрубками отвода воздуха от этих камер конденсации;

- насосы (питательный, конденсатный, рассольный), трубопроводы, разобщительную и переключающую автоматическую арматуру, контрольно-измерительные приборы (термометры, манометры, вакуумметры, расходомеры), средства автоматического управления и защиты (соленомеры, регуляторы уровня конденсата и дистиллята, регуляторы температуры и др.);

- многоступенчатый адиабатный испаритель, смонтированный в герметичном корпусе, выполненном в виде прямоугольного параллелепипеда и содержащий вертикальные разделительные перегородки, образующие отдельные ступени испарения, в каждой из которых в верхней зоне горизонтально установлен двухходовой (по охлаждающей воде) кожухотрубный конденсатор вторичного пара, имеющий прямотрубный пучок с разделительной перегородкой, образующей полость для сбора и последующего удаления не сконденсировавшейся паровоздушной смеси, а также оборудованный сборником дистиллята, а в средней зоне смонтирован сепаратор вторичного пара жалюзийного типа, предназначенный для отделение капелек рассола, захваченных поднимающимся вторичным паром, и разделяющий данные ступени испарения на верхнюю зону, являющуюся конденсаторной и нижнюю, являющуюся испарительной. При этом в нижней зоне каждой ступени испарения размещен приемник рассола данной ступени испарения, выполненный в виде опускной трубы увеличенного диаметра, с подключенными к нему перепускными трубами дроссельно-распылительного устройства последующей ступени испарения испарителя. Причем каждая из этих перепускных труб содержит в своей верхней свободной части встроенное данное дроссельное устройство, над верхним срезом каждого из которых размещен грибовидный отбойник, выполняющий функцию отражателей ″фонтанных″ струй воды, вытекающих из отверстий дроссельного устройства, что способствует капельному распылению перегретого рассола и создает условия для его эффективного испарения.

Все данные ступени испарения последовательно сообщены между собой соединительными перепускными трубами охлаждающей воды конденсаторов вторичного пара и снабжены трубами последовательного перепуска образующейся паровоздушной смеси из соответствующих полостей данных конденсаторов вторичного пара в направлении от первой ступени испарения к последней, а две соседние камеры ступеней испарения попарно последовательно сообщены между собой в нижней зоне перепускными трубами из приемников рассола данной ступени испарения к дроссельно-распылительным устройствам последующей ступени испарения.

При этом приемник рассола последней ступени испарения сообщен с откачивающим рассольным насосом, напорный трубопровод которого имеет ответвительную перемычку с клапаном, встроенную в трубопровод перед питательным насосом испарителя, напорная полость которого сообщена с приемным трубопроводом охлаждающих труб конденсатора вторичного пара последней ступени испарения. Причем напорный трубопровод питательного насоса снабжен расходомером, а в его всасывающий трубопровод встроен фильтр забортной воды.

Многоступенчатый адиабатный испаритель также содержит систему межступенчатых дроссельных шайб, установленных на упомянутых трубах последовательного перепуска паровоздушной смеси из конденсаторов вторичного пара. При этом паровоздушная полость конденсатора вторичного пара последней ступени испарения сообщена с приемной полостью камеры смешения пароструйного эжектора первой ступени, выходная диффузорная часть которого сообщена с паровоздушной полостью камеры конденсации конденсатора первой ступени пароструйного эжектора.

Полость камеры смешения пароструйного эжектора второй ступени подключена к патрубку отвода воздуха из камеры конденсации конденсатора первой ступени пароструйного эжектора, а выходной диффузор пароструйного эжектора второй ступени подключен к паровоздушной полости камеры конденсации конденсатора второй ступени пароструйного эжектора, снабженной патрубком выпуска воздуха в атмосферу.

Входная сопловая часть обоих этих эжекторов подключена параллельно к трубопроводу подачи рабочего пара, а полость сборника конденсата камеры конденсации конденсатора первой ступени пароструйного эжектора сообщена с полостью сборника конденсата наружного многоходового кожухотрубного парового подогревателя питательной воды.*

*Примечание. В тексте источника публикации известного решения-прототипа на стр.241 (рис.89) допущена явная опечатка в части подключения ступеней пароструйного эжектора к двухкамерному конденсатору пароструйных эжекторов, что делает систему явно не работоспособной. В этой связи в текст описания прототипа внесены соответствующие коррективы с учетом технического описания многоступенчатого пароструйного эжектора, приведенного в методических указаниях по наладке и эксплуатации пароструйных эжекторов конденсационных установок РД 34.30.302-87 (черт.2).

К приемной части охлаждающих труб камеры конденсации конденсатора второй ступени пароструйного эжектора подведен отводящий трубопровод охлаждающей воды конденсатора вторичного пара первой ступени испарения испарителя, а выходная часть охлаждающих труб камеры конденсации конденсатора первой ступени пароструйного эжектора сообщена с приемной частью водной полости наружного многоходового кожухотрубного парового подогревателя питательной воды, паровая полость которого также подключена к низкопотенциальному источнику греющего пара (например, пар отбора от вспомогательных турбин) через паропровод со встроенным регулятором температуры, причем сам данный подогреватель выполнен с перекрестным направлением движения их взаимно теплообменивающихся сред с прямолинейным направлением движения нагреваемого потока

Выходная часть водной полости наружного многоходового кожухотрубного парового подогревателя питательной воды, в свою очередь, посредством отводящего трубопровода, снабженного датчиком температуры, связанным по управляющему импульсу с регулятором температуры, встроенным в подводящий паропровод греющего пара, имеет сообщение с входным патрубком приемника питательной воды первой ступени испарения испарителя, встроенным по оси его эллиптического днища, а к выходной части данного приемника питательной воды подключены перепускные трубы дроссельно-распределительных устройств первой ступени испарения испарителя.

Сборники дистиллята всех конденсаторов вторичного пара попарно последовательно сообщены между собой трубами межступенчатого перепуска дистиллята, каждая из которых выполнена в виде U-образной трубы, при этом сборник дистиллята конденсатора вторичного пара последней ступени испарения подключен к приемному трубопроводу цистерны дистиллята, сообщенной трубопроводом с откачивающим дистиллятным насосом.

При этом упомянутое межступенчатое перемещение паровоздушной смеси, дистиллята и упариваемого рассола осуществляется за счет перепада рабочего давления в смежных ступенях испарения испарителя.

Воздушная полость цистерны дистиллята сообщена с паровоздушной полостью конденсатора вторичного пара последней ступени испарения испарителя для уравнивания давления в данных полостях и надежного стока дистиллята. Причем цистерна дистиллята оснащена датчиком уровня, сообщенным по управляющему импульсу с регулятором уровня цистерны, встроенным в напорную часть трубопровода откачивающего дистиллятного насоса, для поддержания ее рабочего уровня и устойчивой работы данного насоса, причем на выходном участке напорного трубопровода откачивающего дистиллятного насоса установлены расходомер и автоматический трехходовой переключающий соленоидный клапан, переключающий данный трубопровод на сброс дистиллята при его низком качестве посредством его связи по управляющему импульсу с соленомером, установленным на измерительной отводной перемычке контура дистиллята.

Паровоздушная смесь из паровоздушной полости наружного многоходового кожухотрубного парового подогревателя питательной воды отведена посредством трубопровода в паровоздушную полость конденсатора вторичного пара первой ступени испарения испарителя, а конденсат греющего пара из сборника конденсата данного наружного многоходового кожухотрубного парового подогревателя питательной воды отведен по трубопроводу откачивающим конденсатным насосом в цистерну конденсата для его повторного использования в пароконденсатном цикле. При этом его сборник конденсата оснащен датчиком уровня, сообщенным по управляющему импульсу с регулятором уровня, установленным на напорном трубопроводе откачивающего конденсатного насоса, для поддержания рабочего уровня в сборнике и устойчивой работы самого насоса, причем на выходном участке его напорного трубопровода установлен автоматический трехходовой переключающий соленоидный клапан, переключающий данный трубопровод на сброс конденсата при его низком качестве посредством его связи по управляющему импульсу с соленомером, установленным на измерительной отводной перемычке контура конденсата.

Общеизвестным недостатком данной опреснительной установки (ОУ) является накипеобразование на теплообменных поверхностях наружного многоходового кожухотрубного парового подогревателя питательной воды и конденсаторов вторичного пара, на поверхностях рабочих каналов жалюзийных сепараторов вторичного пара и рабочих элементов дроссельно-распылительных устройств многоступенчатого испарителя, что снижает ее рабочий ресурс.

Механизм образования накипи довольно сложный процесс, протекающий на молекулярном уровне, при этом основополагающими условиями начала накипеобразования являются:

- наличие пересыщения ионов накипеобразующих солей в пристенных слоях жидкости или в объеме раствора, т.е. достижение предела растворимости солей жесткости;

- наличие центров кристаллизации на стенке (шероховатости, кристаллы накипи, различные загрязнения и пр.), либо - в объеме жидкости (пузырьки пара, взвешенные частицы загрязнений и образовавшегося шлама).

Присутствие значительного количества ионов Ca2+, Mg2+,

Рентгеноструктурный анализ накипи из испарителей морской воды показывает, что в общем случае она образована тремя основными компонентами: карбонатом кальция CaCO3, гидроокисью магния Mg(OH)2 и сульфатом кальция CaSO4, причем структура и химический состав солевых отложений в значительной степени определяется температурой рабочих процессов, реализуемых в ОУ.

Карбонат кальция образуется в результате нагрева из бикарбоната:

Ca(HCO3)2→CaCO3↓+H2O+CO2↑

Преобладающее содержание CaCO3 характерно для вакуумных испарителей, где температура испарения не превышает 60-80°C. Карбонатная накипь характеризуется относительно малой плотностью, рыхлой структурой и низкой прочностью. Она легко растворяется почти всеми кислотами, кроме щавелевой. Все эти качества являются следствием одного свойства карбоната кальция - способности образовывать кристаллы (шлам) в толще воды.

Аналогичная реакция идет и с бикарбонатом магния при нагревании:

Mg(HCO3)2→MgCO3+H2O+CO2↑

При нагревании воды происходит гидролиз карбоната магния с образованием труднорастворимого соединения гидроокиси магния:

MgCO3+2H2O→Mg(OH)2↓+H2CO3

Гидроокись магния - основной компонент накипи при температурах 70-100°C, т.е. характерен для испарителей, работающих при давлении, близком к атмосферному. Магнезиальная накипь отличается от карбонатной большей плотностью и теплопроводностью (на 10-15%). Гидроокись магния значительно хуже растворяется кислотами, чем карбонатная накипь.

Сульфатная накипь CaSO4 наиболее труднорастворима и составляет основную помеху в испарителях при температуре свыше 100-120°C. Ее осаждение - прямое следствие понижения растворимости сульфата кальция с повышением температуры раствора.

Негативная сторона накипеобразования обусловлена низкой теплопроводностью накипных отложений (0,2-1,2 Вт/(м·К)), которая в десятки раз меньше теплопроводности металла (30-35 Вт/(м·К). Потому даже небольшая толщина накипных отложений на теплообменных поверхностях приводит к существенному снижению производительности ОУ, а при достижении толщины накипи более 0,8-1,0 мм уже требуется остановка и вывод из действия самой опреснительной установки для очистки теплообменных и рабочих поверхностей вышеназванных элементов и узлов ОУ от образовавшейся накипи широко известными способами (например, кислотной очисткой), что является весьма продолжительным и трудоемким процессом.

Поэтому скорость процессов накипеобразования, определяющая период между чистками, может служить объективным критерием оценки надежности работы ОУ.

В связи с этим назревшей общественной потребностью и актуальной задачей по обеспечению требуемой эксплуатационной надежности опреснительной установки является снижение скорости накипеобразования на рабочих поверхностях ее элементов путем поиска температурных режимов и применения соответствующих технологических устройств.

В известной ОУ задача по обеспечению допустимой скорости накипеобразования на теплопередающих поверхностях наружного многоходового кожухотрубного парового подогревателя питательной воды и кожухотрубных конденсаторов вторичного пара, работающих в режиме рекуперативного теплообмена (через теплопередающую стенку) без упаривания, решается путем использования низкопотенциальных источников греющего пара (например, пар отбора от вспомогательных турбин) для ограничения температуры нагрева морской воды и применения глубоковакуумного режима работы опреснительной установки, т.е. за счет снижения теплонапряженности теплообменных поверхностей и температуры рабочих процессов. Однако для обеспечения требуемой надежности работы сепараторов вторичного пара жалюзийного типа и дроссельно-распылительных устройств (ДРУ), предназначенных для перепуска и распыления упариваемого пересыщенного рассола в условиях нарастания концентрации солей жесткости в растворе по ходу его последующего ступенчатого испарения, это оказывается явно недостаточным, что предопределяет необходимость применения дополнительных технологических устройств для снижения скорости накипеобразования на рабочих поверхностях каналов жалюзийных сепараторов вторичного пара, дроссельных отверстий и перепускных каналов ДРУ, обусловленных процессами кристаллизации солей жесткости на естественных на центрах кристаллизации (шероховатости, неровности, загрязнения), всегда имеющихся на этих рабочих поверхностях, что может стать причиной нарушения рабочего режима ОУ и даже может привести к необходимости полной ее остановки, что весьма существенно.

Известна попытка использования в ОУ ″зернистых присадков″, заключающаяся в использовании тонкодисперсных порошков (например, мела) путем их введения в объем питательной воды в количестве 8-10 г/л в качестве ″затравочных кристаллов″, [Коваленко В.Ф., Лукин Г.Я. /Судовые водоопреснительные установки. Л.: Судостроение, 1970.- с.110-111]. Эти частицы, суммарная поверхность которых оказывается значительно больше суммарной поверхности естественных центров кристаллизации на шероховатой стенки, являясь центрами кристаллизации в объеме пересыщенного раствора, позволяют отвлечь процесс накипеобразования от шероховатой поверхности каналов ступенчатого перепуска и дроссельных отверстий ДРУ на взвешенные в объеме жидкости частицы, т.е. заменить процесс накипеобразования на рабочих поверхностях интенсивным шламообразованием в объеме пересыщенного раствора. При этом благодаря уменьшению пересыщения раствора на этих ″затравочных кристаллах″ в объеме рассола, содержащейся в придонной зоне и приемниках рассола последующей ступени испарения, создаются благоприятные условия для снижения накипеобразования на поверхностях рабочих каналов жалюзийного сепаратора за счет снижения концентрации солей жесткости в капельках рассола, вносимых в них совместно с потоком сепарируемого вторичного пара. Отмеченная совокупность процессов протекает аналогично на всем пути ступенчатого адиабатного испарения и последовательного перепуска и дроссельного распыления рассола.

Однако реализация данного технического решения, связанная с использованием ″затравочных″ материалов с удельным весом 2,7-2,8 г/см3 (существенно превышающим плотность воды ρ=1,0 г/см3) в известной многоступенчатой адиабатной опреснительной установке, сопряжена с необходимостью организации эффективной циркуляции в объеме жидкости для исключения осаждения ″затравочных″ материалов на днище испарителя в нижней зоне камер ступеней испарения, что предопределяет необходимость установки специальных устройств для эффективного перемешивания объема жидкости в придонной зоне ступеней испарения, что достаточно сложно и ненадежно. При этом неизбежное осаждение ″затравочных″ материалов, предопределяя уменьшение количества ″затравочных″ кристаллов в объеме пересыщенного раствора по ходу его ступенчатого испарения и последовательного перепуска и дросселирования, приводит к снижению эффективности борьбы с накипеобразованием в отмеченных элементах испарителя. Более того, необходимость предварительного приготовления и дозировки тонкодисперных порошков приводит к значительному увеличению стоимости и трудоемкости обслуживания известной опреснительной установки. В итоге данный технологический способ не обеспечивает эффективное решение поставленной технической задачи по повышению надежности опреснительной установки и не нашел своего применения

Задачей заявляемой группы изобретений является устранение отмеченных недостатков, а именно: отказ от применения дополнительных ″затравочных″ материалов; снижение трудоемкости обслуживания технологического устройства; обеспечение эффективного снижения скорости накипеобразования на поверхностях рабочих каналов жалюзийных сепараторов вторичного пара, а также в отверстиях и перепускных каналах ДРУ и повышение надежности работы ОУ путем разработки и использования принципиально новых технологических и конструктивных решений.

Поставленная техническая задача достигается тем, что в известной опреснительной установке, включающей:

- наружный многоходовой (по нагреваемой воде) кожухотрубный паровой подогреватель питательной воды, имеющий прямотрубный пучок с разделительной перегородкой, образующей паровоздушную полость для сбора и последующего удаления не сконденсировавшейся паровоздушной смеси, а также оборудованный сборником конденсата с его датчиком уровня;

- двухступенчатый пароструйный эжектор;

- конденсатор двухступенчатого пароструйного эжектора с раздельными камерами конденсации паровоздушной смеси соответственно от эжекторов первой и второй ступеней, образующими совместно с последовательно подключенными трубами охлаждающей воды в них холодильники-конденсаторы с их сборниками конденсата, сообщенными между собой U-образной трубой, а также снабженные раздельными патрубками отвода воздуха от этих камер конденсации. Причем в качестве сборника конденсата здесь используется объем нижней зоны камер конденсации;

- насосы (питательный, конденсатный, рассольный), трубопроводы, разобщительную и переключающую автоматическую арматуру, контрольно-измерительные приборы (термометры, манометры, вакуумметры, расходомеры), средства автоматического управления и защиты (соленомеры, регуляторы уровня конденсата и дистиллята, регуляторы температуры и др.);

- многоступенчатый адиабатный испаритель, смонтированный в герметичном корпусе, выполненном в виде прямоугольного параллелепипеда, и содержащий вертикальные разделительные перегородки, образующие отдельные ступени испарения, в каждой из которых в верхней зоне горизонтально установлен двухходовой (по охлаждающей воде) кожухотрубный конденсатор вторичного пара, имеющий прямотрубный пучок с разделительной перегородкой, образующей полость для сбора и последующего удаления не сконденсировавшейся паровоздушной смеси, а также оборудованный сборником дистиллята, а в средней зоне смонтирован сепаратор вторичного пара жалюзийного типа, предназначенный для отделение капелек рассола, захваченных поднимающимся вторичным паром и разделяющий данные ступени испарения на верхнюю зону, являющуюся конденсаторной и нижнюю, являющуюся испарительной. При этом в нижней зоне каждой ступени испарения размещен приемник рассола данной ступени испарения, выполненный в виде опускной трубы увеличенного диаметра, с подключенными к нему перепускными трубами дроссельно-распылительного устройства последующей ступени испарения. Причем каждая из этих перепускных труб содержит в своей верхней свободной части встроенное данное дроссельное устройство, над верхним срезом каждого из которых размещен грибовидный отбойник, выполняющий функцию отражателей ″фонтанных″ струй воды, вытекающих из отверстий дроссельного устройства, что способствует капельному распылению перегретого рассола и создает условия для его эффективного испарения.

Все данные ступени испарения последовательно сообщены между собой соединительными перепускными трубами охлаждающей воды конденсаторов вторичного пара и снабжены трубами последовательного перепуска образующейся паровоздушной смеси из соответствующих полостей данных конденсаторов вторичного пара в направлении от первой ступени испарения к последней, а две соседние камеры ступеней испарения попарно последовательно сообщены между собой в нижней зоне перепускными трубами из приемников рассола данной ступени испарения к дроссельно-распылительным устройствам последующей ступени испарения. При этом приемник рассола последней ступени испарения сообщен с откачивающим рассольным насосом, напорный трубопровод которого имеет ответвительную перемычку с клапаном, встроенную в трубопровод перед питательным насосом испарителя, напорная полость которого сообщена с приемным трубопроводом охлаждающих труб конденсатора вторичного пара последней ступени испарения. Причем напорный трубопровод питательного насоса снабжен расходомером, а в его всасывающий трубопровод встроен фильтр забортной воды. Упомянутая ответвительная перемычка с клапаном используется для поддержания расчетной температуры охлаждающей воды на входе в конденсатор последней ступени испарения при плавании в холодных водах путем частичного перепуска рассола в трубопровод охлаждающей (питательной) воды.

Многоступенчатый адиабатный испаритель (далее по тексту «испаритель») также содержит систему межступенчатых дроссельных шайб, установленных на упомянутых трубах последовательного перепуска паровоздушной смеси из конденсаторов вторичного пара. При этом паровоздушная полость конденсатора вторичного пара последней ступени испарения сообщена с приемной полостью камеры смешения пароструйного эжектора первой ступени, выходная диффузорная часть которого сообщена с паровоздушной полостью камеры конденсации конденсатора первой ступени пароструйного эжектора. Полость камеры смешения пароструйного эжектора второй ступени подключена к патрубку отвода воздуха из камеры конденсации конденсатора первой ступени пароструйного эжектора, а выходной диффузор пароструйного эжектора второй ступени подключен к паровоздушной полости камеры конденсации конденсатора второй ступени пароструйного эжектора, снабженной патрубком выпуска воздуха в атмосферу.

Отмеченная схема отвода паровоздушной смеси от конденсаторов вторичного пара испарителя с применением промежуточной конденсации смешанной среды в камере конденсации пароструйного эжектора первой ступени позволяет значительно снизить расход рабочего пара на пароструйный эжектор второй ступени за счет уменьшения объема перемещаемой среды, поступающей в полость ее камеры смешения.

Входная сопловая часть обоих этих эжекторов подключена параллельно к трубопроводу подачи рабочего пара, а полость сборника конденсата камеры конденсации конденсатора первой ступени пароструйного эжектора сообщена с полостью сборника конденсата наружного многоходового кожухотрубного парового подогревателя питательной воды.

При этом ступенчато увеличивающийся рабочий вакуум в ступенях испарения испарителя обеспечивается за счет конденсации вторичного пара в конденсаторах соответствующих ступеней испарения и работы двухступенчатого пароструйного эжектора, отсасывающего паровоздушную смесь из паровоздушной полости конденсатора вторичного пара последней ступени испарителя, через упомянутую систему межступенчатых дроссельных шайб, встроенных в трубы межступенчатого перепуска паровоздушной смеси.

К приемной части охлаждающих труб камеры конденсации конденсатора второй ступени пароструйного эжектора подведен отводящий трубопровод охлаждающей воды конденсатора вторичного пара первой ступени испарения испарителя, а выходная часть охлаждающих труб камеры конденсации конденсатора первой ступени пароструйного эжектора сообщена с приемной частью водной полости наружного многоходового кожухотрубного парового подогревателя питательной воды, паровая полость которого также подключена к низкопотенциальному источнику греющего пара через паропровод со встроенным регулятором температуры. Причем сам данный подогреватель выполнен с перекрестным направлением движения их взаимно теплообменивающихся сред с прямолинейным направлением движения нагреваемого потока.

Выходная часть водной полости наружного многоходового кожухотрубного парового подогревателя питательной воды, в свою очередь, посредством отводящего трубопровода, снабженного датчиком температуры, связанным по управляющему импульсу с регулятором температуры, встроенным в подводящий паропровод греющего пара, имеет сообщение с входным патрубком приемника питательной воды первой ступени испарения испарителя, встроенным по оси его эллиптического днища, а к выходной части данного приемника питательной воды подключены перепускные трубы дроссельно-распределительных устройств первой ступени испарения испарителя.

Сборники дистиллята всех конденсаторов вторичного пара попарно последовательно сообщены между собой трубами межступенчатого перепуска дистиллята, каждая из которых выполнена в виде U-образной трубы, высота столба жидкости в которых однозначно определяет рабочий перепад давлений между ступенями испарения испарителя, т.е. разность температур насыщения испаряемого рассола в смежных ступенях испарения. При этом сборник дистиллята конденсатора вторичного пара последней ступени испарения подключен к приемному трубопроводу цистерны дистиллята, сообщенной трубопроводом с откачивающим дистиллятным насосом.

Упомянутое межступенчатое перемещение дистиллята, а также паровоздушной смеси и упариваемого рассола осуществляется за счет перепада рабочего давления в смежных ступенях испарения испарителя.

Воздушная полость цистерны дистиллята сообщена с паровоздушной полостью конденсатора вторичного пара последней ступени испарения испарителя для уравнивания давления в данных полостях и надежного стока дистиллята. Причем цистерна дистиллята оснащена датчиком уровня, сообщенным по управляющему импульсу с регулятором уровня цистерны, встроенным в напорную часть трубопровода данного насоса, для поддержания ее рабочего уровня и устойчивой работы откачивающего дистиллятного насоса. Причем на выходном участке напорного трубопровода откачивающего дистиллятного насоса установлены расходомер и автоматический трехходовой переключающий соленоидный клапан, переключающий данный трубопровод на сброс дистиллята при его низком качестве посредством его связи по управляющему импульсу с соленомером, установленным на измерительной отводной перемычке контура дистиллята.

Паровоздушная смесь из паровоздушной полости наружного многоходового кожухотрубного парового подогревателя питательной воды отведена посредством трубопровода в паровоздушную полость конденсатора вторичного пара первой ступени испарения испарителя, а конденсат греющего пара из сборника конденсата данного наружного многоходового кожухотрубного парового подогревателя питательной воды отведен по трубопроводу откачивающим конденсатным насосом в цистерну конденсата для его повторного использования в пароконденсатном цикле. При этом его сборник конденсата оснащен датчиком уровня, сообщенным по управляющему импульсу с регулятором уровня, установленным на напорном трубопроводе откачивающего конденсатного насоса, для поддержания рабочего уровня в сборнике конденсата и устойчивой работы самого насоса. Причем на выходном участке его напорного трубопровода установлен автоматический трехходовой переключающий соленоидный клапан, переключающий данный трубопровод на сброс конденсата при его низком качестве посредством его связи по управляющему импульсу с соленомером, установленным на измерительной отводной перемычке контура конденсата; в ОТЛИЧИЕ от нее заявленная установка дополнительно содержит двухсекционный приемник питательной воды с патрубками подвода и отвода водных сред, установленный перед приемником питательной воды первой ступени испарения испарителя, и термоумягчитель, содержащий патрубки подвода и отвода рабочих сред. При этом патрубок подвода к нему водной среды сообщен с ответвлением, имеющим регулирующий клапан, расходомер и регулятор уровня. Причем данное ответвление встроено в отводящий трубопровод выходной части водной полости наружного многоходового кожухотрубного парового подогревателя питательной воды. Патрубок отвода водной среды со взвешенным шламом термоумягчителя сообщен с входным патрубком двухсекционного приемника питательной воды, а его патрубок отвода паровоздушной среды сообщен с паровоздушной полостью наружного многоходового кожухотрубного парового подогревателя питательной воды. Патрубок подвода пара термоумягчителя сообщен с источником греющего пара для дополнительного нагрева в нем водной среды.

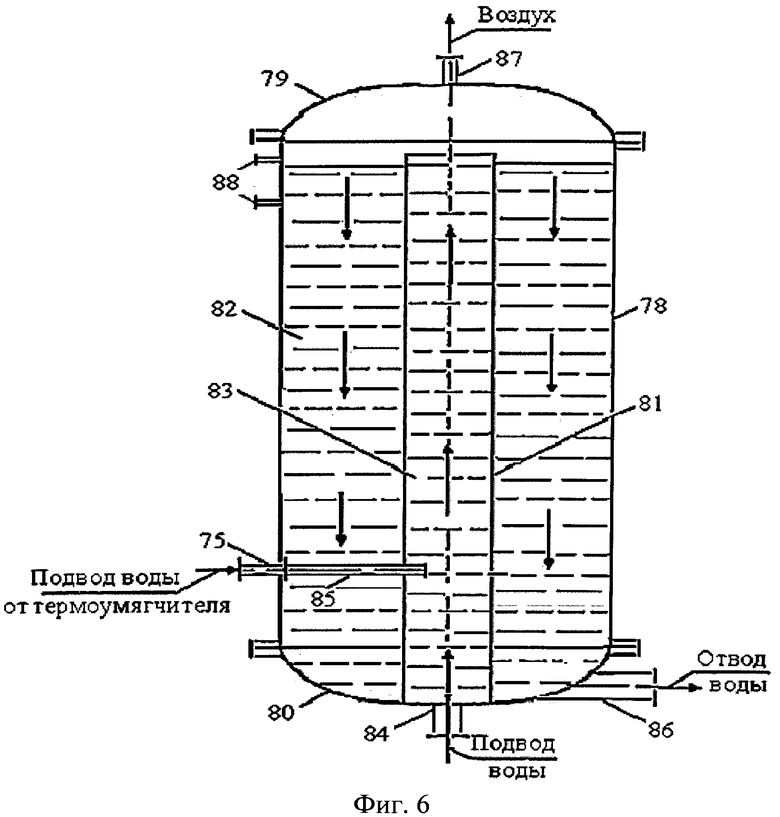

Сам двухсекционный приемник питательной воды содержит цилиндрический корпус с эллиптическими крышкой и днищем, патрубки подвода и отвода водных сред, патрубки для подключения водоуказательной колонки в верхней его части и оснащен датчиком уровня (например, поплавкового типа), установленным в верхней части его цилиндрического корпуса, а также имеет дополнительную обечайку внутри корпуса, встроенную по оси его эллиптического днища с протяженностью по своей высоте от днища, равной высоте цилиндрической части корпуса, и образующую две вертикальные открытые полости: внешнюю и центральную. Внешняя полость патрубком отвода, размещенным в нижней ее зоне, сообщена с патрубком подвода водной среды приемника питательной воды первой ступени испарения испарителя, а центральная полость патрубком подвода, встроенным по оси днища, подключена к отводящему трубопроводу выходной части водной полости наружного многоходового кожухотрубного парового подогревателя питательной воды, содержащему регулирующий клапан и регулятор уровня, сообщенный по управляющему импульсу с датчиком уровня двухсекционного приемника питательной воды, установленным в верхней части его цилиндрического корпуса. Причем его центральная полость в нижней зоне также сообщена с патрубком подвода воды со взвешенным шламом от термоумягчителя для их качественного смешивания с питательной водой. По оси эллиптической крышки встроен патрубок отвода воздуха, подключенный к трубопроводу с воздушным клапаном.

В составе заявляемой опреснительной установки, как единого целого, эти дополнительные ее составные части предназначены для реализации двух технологически взаимосвязанных процессов. Так термоумягчитель, как часть целого, который может использоваться и самостоятельно, является в ней технологическим устройством для генерации частиц подвижного шлама в объеме пересыщенного по накипеобразующим солям раствора, используемых в последующем в этом целом, а именно в двухсекционном приемнике питательной воды в качестве ″затравочных кристаллов″ для снижения пересыщения солей жесткости в объеме нагретой питательной воды первой ступени испарения испарителя за счет шламообразования в ее объеме (термическое умягчение).

При этом термоумягчитель, как часть целого, являясь определяющим звеном в данной взаимосвязанной технологической цепи термического умягчения питательной воды ОУ, отвечает следующим основополагающим требованиям: способность генерировать максимальное количество подвижных шламовых частиц в объеме пересыщенного раствора и обеспечивать эффективный отвод жидкости с наибольшим содержанием этих шламовых частиц.

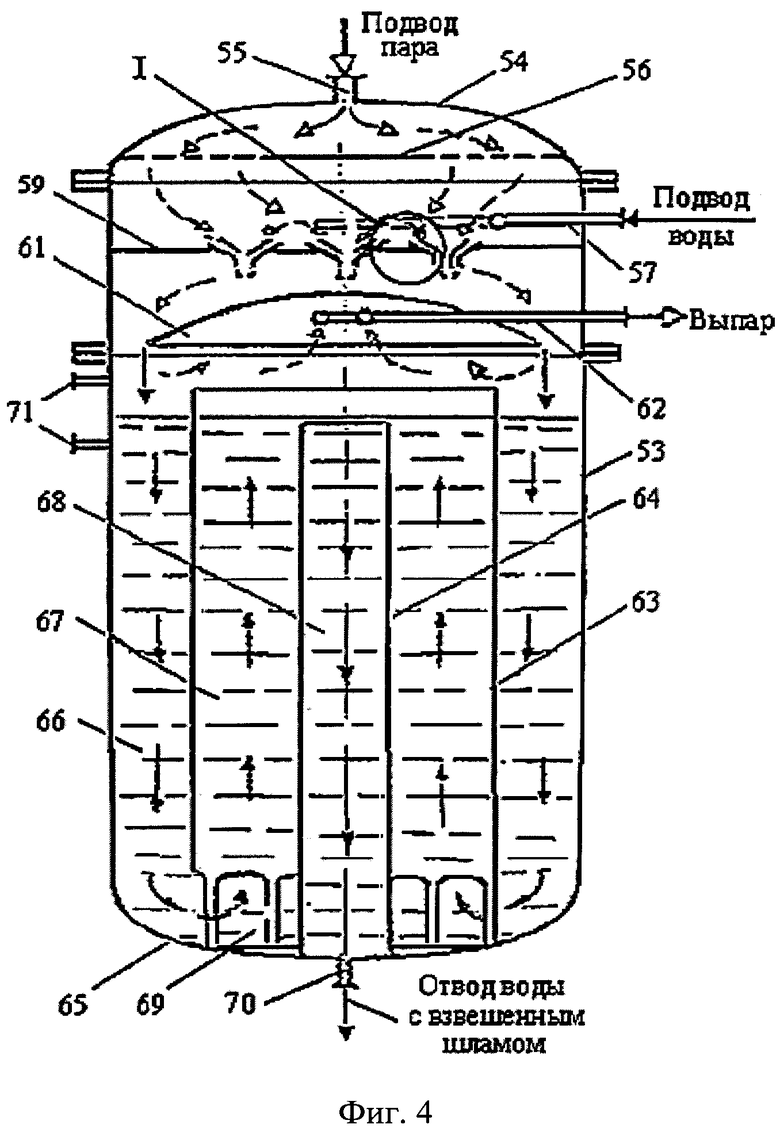

Известно, принятое за прототип, устройство-термоумягчитель, предназначенное для термической обработки подпиточной сетевой воды отопительных котельных, использующих исходную пресную воду с повышенной минерализацией [А.с. №1615459 СССР от 23.12.1990 г./ Устройство для обработки воды. МПК F22D 1/30, C02F 1/20, C02F 103:02], содержащее вертикальный цилиндрический корпус с крышкой, днищем и патрубком подвода пара, а также патрубками отвода выпара, умягченной воды и шлама, а также содержащий коллектор подвода воды с раздающими насадками, под которыми размещены скомпонованные в горизонтальной перегородке приемные контактно-пленочные водонагреватели конфузорного типа; две вертикальные цилиндрические обечайки, концентрично установленные на днище корпуса по его оси и образующие три вертикальные открытые полости (секции термического умягчения), из которых внешняя полость образована внутренней поверхностью корпуса и периферийной обечайкой, средняя образована периферийной и центральной обечайками, а сама центральная обечайка образует в корпусе центральную полость. Причем в известном устройстве в нижней части центральной обечайки по ее периметру выполнены вырезы для перетока жидкости из центральной полости в среднюю.

При этом известное взаимное расположение патрубка греющего пара, коллекторов подвода воды и отвода умягченной воды, а также патрубков продувки шлама и удаления выпара выполнено с учетом обеспечения противоточного движения нагреваемой воды и греющего пара для эффективной реализации процессов нагрева и дегазации, а также организации процессов термического умягчения раствора в направлении от центральной полости к внешней путем последовательного чередования опускного и подъемного движения нагретой жидкости в этих полостях умягчения с поэтапной продувкой образующегося шлама и подачей умягченной и дегазированной воды из внешней полости на подпитку тепловых сетей. Такая схема организации процессов термического умягчения воды в определенной мере отвечает требованиям качественного приготовления подпиточной сетевой воды.

Однако известное конструктивно-компоновочное техническое решение не позволяет реализовать, что является его недостатком, основной замысел изобретения по генерации частиц подвижного шлама для последующего его использования в качестве ″затравочных кристаллов″ с наибольшим содержанием этих шламовых частиц на выходе устройства. Это обусловлено тем, что в устройстве-прототипе отвод термически умягченной воды осуществляется из внешней полости секции термического умягчения, где концентрация шламовых частиц минимальна. При этом, как показал опыт, попытка повышения их концентрации путем закрытия патрубков продувки шлама из корпуса устройства и увеличения скорости движения жидкости до значений, превышающих скорость седиментации (осаждения) шлама в ее средней полости умягчения, сопряжена с необходимостью внесения существенных конструктивных изменений. Более того, организация отвода шламосодержащей воды из внешней полости, обладающей наибольшим сечением (периметром) по сравнению с другими полостями, весьма затруднительна, что естественно требует дополнительной конструктивной доработки для исключения осаждения и скопления шлама в ее нижней зоне. Т.е. известное техническое решение имеет недостатки, а именно: не обеспечивает возможность эффективного отвода воды с наибольшим содержанием взвешенного шламовых частиц, для их последующего использования в качестве ″затравочных кристаллов″, что является основной задачей единого изобретательского замысла.

Для устранения отмеченных недостатков известного термоумягчителя, содержащего вертикальный цилиндрический корпус с днищем, крышкой и патрубком подвода пара, а также патрубками отвода выпара, умягченной воды и шлама, а также содержащего коллектор подвода воды с раздающими насадками, под которыми размещены скомпонованные в горизонтальной перегородке приемные контактно-пленочные водонагреватели конфузорного типа; а также содержащего две вертикальные цилиндрические обечайки, установленные концентрично на днище корпуса по его оси и образующие три вертикальные открытые полости (секции термического умягчения), из которых внешняя полость образована внутренней поверхностью корпуса и периферийной обечайкой, средняя образована периферийной обечайкой и центральной обечайкой, а сама центральная обечайка образует в корпусе центральную полость, в ОТЛИЧИЕ от него заявляемый термоумягчитель дополнительно содержит встроенную в корпус под его крышкой перфорированную диафрагму, имеющую отверстия в периферийной своей зоне для организации равномерной подачи пара в зону нагрева воды; куполообразную горизонтальную перегородку, установленную с кольцевым зазором относительно внутренней стенки корпуса на опорных элементах на этих стенках и размещенную ниже горизонтальной перегородки со скомпонованными в ней приемными контактно-пленочными водонагревателями конфузорного типа, а также дополнительно содержит коллектор отвода выпара, установленный под данной куполообразной перегородкой. При этом верхний торец периферийной обечайки расположен выше верхнего торца центральной обечайки, а протяженность обеих из них по своей высоте от днища составляет более половины высоты корпуса термоумягчителя. В нижней части периферийной обечайки по ее периметру выполнены вырезы для перетока жидкости из внешней полости в среднюю. Форма днища корпуса и его крышки выполнена эллиптической. Патрубок отвода воды совмещен с отводом частиц шлама и вмонтирован по оси эллиптического днища корпуса под его центральной полостью, а патрубок подвода пара вмонтирован в эллиптическую крышку корпуса по его оси.

Цилиндрический корпус, в своей верхней части, снабжен патрубками для подключения водоуказательной колонки, а также оборудован датчиком уровня (например, поплавкового типа). Причем датчик уровня связан по управляющему импульсу с регулятором уровня, установленным на упомянутом ответвлении отводящего трубопровода выходной части водной полости наружного многоходового кожухотрубного парового подогревателя питательной воды, которое подключено к патрубку подвода водной среды термоумягчителя, а коллекторы отвода выпара и подвода воды к контактно-пленочным водонагревателям, вертикальные цилиндрические обечайки и куполообразная горизонтальная перегородка выполнены из термостойких гидрофобных пищевых пластмасс.

Заявленное исполнение названных конструктивных элементов, находящихся в наиболее коррозионно- и накипеопасной зоне термоумягчителя, из термостойких гидрофобных пищевых пластмасс направлено на повышение надежности и долговечности работы данного устройства, при этом существенным является то, что изготовление не нагруженных элементов термоумягчителя с применение пластмасс с меньшим по сравнению с металлом удельным весом обеспечивает снижение массы и стоимости устройства.

В свою очередь, изготовление горизонтальной куполообразной перегородки, периферийной и центральной обечаек из пластмасс с гидрофобными свойствами, ухудшающими условия отложение накипи на внешней поверхности куполообразной горизонтальной поверхности и вертикальных поверхностях цилиндрических обечаек, препятствует снижению пересыщения раствора, обусловленного накипеобразованием, перед его поступлением во внешнюю секцию, а также в самих секциях умягчения по ходу движения пересыщенного раствора, что является дополнительным фактором, способствующим повышению в них эффективности генерации шламовых частиц, являющихся главной целевой технологической продукцией термоумягчителя, что является весьма существенным и принципиально важным для достижения поставленной задачи по эффективной генерации шламовых частиц.

Кроме того, согласно требованиям санитарно-эпидемиологических правил и нормативов СанПиН 2.1.4.1074-01 в устройствах, связанным с выработкой пресной воды, которые могут быть использованы в качестве питьевой, разрешено применение пищевых пластмасс, исключающих выделение вредных веществ в процессе нагрева, и сертифицированных в соответствии с требованиями методических указаний МУ 2.1.4.78-99 «Гигиеническая оценка материалов, реагентов, оборудования, технологий, используемых в системах водоснабжения».

Заявляемые конструктивно-компоновочные решения по термоумягчителю в совокупности его признаков направлены на реализацию основных требований, предъявляемых к данному технологическому устройству, а именно: организация эффективной генерации в объеме пересыщенного раствора подвижных шламовых частиц и обеспечение отвода воды с наибольшим содержанием взвешенного шламовых частиц, для их последующего использования в качестве ″затравочных кристаллов″.

При этом реализованы ключевые технические требования, предъявляемые к термоумягчителю, на основе известных закономерностей термического умягчения высоко минерализованных вод, которые сводятся к следующему:

- эффективность процесса генерации частиц подвижного шлама в объеме пересыщенного раствора, основанного на использовании отрицательной растворимости солей жесткости, возрастает с повышением температуры нагрева жидкости и, обусловленного этим, увеличением пересыщения раствора, при этом катализирующим фактором служит наличие центров кристаллизации (пузырьки пара, частицы шлама) в объеме жидкости;

- интенсивность снижения пересыщения раствора (кинетика термического умягчения), за счет шламообразования в ее объеме, и степень завершенности процесса термического умягчения зависит от реализуемого при этом гидродинамического режима движения жидкости (ламинарный, ламинарно-турбулентный или турбулентный) и времени пребывания раствора в зоне термического умягчения. Так, при турбулентном режиме движении, за счет активного выноса жидкости из зоны с меньшим пересыщением раствора в зону с повышенным пересыщением, происходит общее снижение пересыщения умягчаемого раствора по ходу его движения, что, в конечном счете, предопределяет снижение интенсивности шламообразования. Поэтому наибольшая эффективность шламообразования может быть достигнута только при ламинаризации движения жидкости, ослабляющей такое перемешивание во всем объеме и обусловленное этим снижение пересыщения умягчаемого раствора. При этом достигается наибольший концентрационный потенциал для эффективного шламообразования по ходу термического умягчения раствора.

Все названные позитивные факторы, обеспечивающие оптимальные условия для эффективной генерации частиц подвижного шлама, реализованы в термоумягчителе путем использования дополнительного контактного нагрева умягчаемой воды греющим паром, применением секционирования водного объема термоумягчителя, исключающим перемешивание жидкости во всем ее объеме. При этом уровень ламинаризации движущейся жидкости в самих секциях термического умягчения определяется скоростью движения потока, т.е площадью поперечного сечения данных секций.

В заявляемом термоумягчителе, как части целого, технологический процесс генерации подвижных частиц шлама в объеме пересыщенного раствора осуществляется следующим образом.

Питательная вода через ответвление, содержащее регулирующий клапан, расходомер, регулятор уровня и встроенное в трубопровод отвода нагретой питательной воды из выходной водной полости наружного многоходового кожухотрубного парового подогревателя питательной воды, подведена к коллектору подвода воды и далее через его раздающие насадки к контактно-пленочным водонагревателям конфузорного типа, встроенных в горизонтальную перегородку, где стекает в пленочном режиме по их внутренней конфузорной поверхности. Греющий пар через патрубок, размещенный по оси эллиптической крышки, подается в зону нагрева через перфорированную диафрагму, имеющую отверстия в своей периферийной зоне и размещенную горизонтально под эллиптической крышкой, равномерно поступает к контактно-пленочным водонагревателям конфузорного типа, где, за счет конденсации греющего пара на свободной поверхности гравитационно стекающей пленки жидкости, обеспечивается ее эффективный дополнительный нагрев. Такой контактный нагрев с использованием конфузора, выполненного из малотеплопроводного материала, обеспечивает минимальную температуру в пристенных слоях жидкости, что существенно важно для создания условий безнакипного режима работы самого контактного водонагревателя. Дальнейший контактный нагрев осуществляется в режиме кольцевого струйно-пленочного течения жидкости на выходе водонагревателя в спутно-поперечном режиме движения греющего пара. При этом нагретая вода поступает на внешнюю поверхность горизонтальной куполообразной перегородки, размещенной ниже упомянутой горизонтальной перегородки со скомпонованными в ней контактно-пленочными водонагревателями конфузорного типа, и стекает в виде струй во внешнюю секцию термического умягчения, образованную внутренней поверхностью корпуса и периферийной обечайкой. На этом участке догрев воды обеспечивается за счет конденсации греющего пара на внешних поверхностях последовательно обтекаемых им струй воды. На всем пути своего спутно-поперечного движения греющий пар обеспечивает ″вентиляцию″ свободных поверхностей нагреваемой жидкости, способствуя удалению выделившихся газов через коллектор отвода выпара, размещенный под куполообразной перегородкой. Благодаря размещению коллектора отвода паровоздушной смеси под куполообразной перегородкой, имеющей максимальную площадь в нижнем поперечном сечении, и учитывая, что расход выпара, удаляемого с изменением вектора направления движения на 90°, не превышает 3-5% от расхода греющего пара, исключается вынос капелек солесодержащей влаги совместно с выпаром, что позволяет направить выпар в соответствующий конденсатор (наружный многоходовой кожухотрубный паровой подогреватель питательной воды) для последующего возврата конденсата в пароконденсатный цикл.

Заявляемая схема организации дополнительного нагрева жидкости в режиме спутно-поперечного движения греющего пара в сочетании с активной ″вентиляцией″ свободных поверхностей нагреваемой воды предопределяет увеличение парциального давления пара на границе раздела фаз, благодаря чему достигается минимальный недогрев жидкости до температуры насыщения, соответствующей давлению в корпусе термоумягчителя, что способствует достижению максимального пересыщения раствора по накипеобразующим солям на входе внешней секции умягчения, что является фактором, интенсифицирующим процессы генерации первичных шламовых частиц в данной секции термического умягчения.

При этом частицы пара, захваченные струями жидкости, стекающими с куполообразной перегородки, создают в верхней зоне внешней секции термического умягчения насыщенную паровыми пузырями зону, перемещающуюся вместе с жидкостью вниз. Причем паровые пузырьки различных размеров выполняют различные функции в процессе движения раствора во внешней секции термического умягчения. Так паровые пузырьки больших размеров способствуют дегазации нагретой жидкости за счет диффузии выделившихся газов в их объем, и по мере роста эти паровые пузырьки всплывают вверх к вентилируемой границе раздела фаз, способствуя удалению газов совместно с выпаром. В то же время мельчайшие паровые пузырьки, выполняя функцию центров кристаллизации, являются катализирующим фактором образования зародышей первичных частиц шлама в объеме пересыщенного раствора во внешней секции умягчения, что весьма существенно.

Наряду с отмеченными процессами в объеме нагретого пересыщенного раствора во внешней секции термического умягчения происходит также естественное образование центров кристаллизации (зародышей первичных частиц шлама), происходящее за счет снижения пересыщения жидкости в зоне, характеризующейся наибольшим концентрационным потенциалом пересыщенного раствора.

В объеме раствора последующих секций термического умягчения: средней, образованной центральной обечайкой и периферийной обечайкой, имеющей в своей нижней части по ее периметру вырезы для перетока жидкости из внешней секции в среднюю, и центральной секции, образованной самой центральной обечайкой, происходит рост первичных центров кристаллизации (шламообразование), генерируемых в объеме раствора внешней секции термического умягчения. Причем благодаря изготовлению горизонтальной куполообразной перегородки, периферийной и центральной обечаек из пластмасс с гидрофобными свойствами, ухудшаются условия отложения накипи на внешней поверхности куполообразной горизонтальной поверхности и вертикальных поверхностях цилиндрических обечаек, препятствующие снижению пересыщения раствора, обусловленного накипеобразованием на указанных поверхностях, перед его поступлением во внешнюю секцию, а также в самих секциях умягчения по ходу движения пересыщенного раствора и что является дополнительным фактором, способствующим повышению эффективности генерации шламовых частиц.

Кроме того, за счет ламинаризации движущейся жидкости обеспечивается наибольший концентрационный потенциал для эффективной генерации и роста шламовых частиц по ходу движения умягчаемого раствора, являющихся главной целевой технологической продукцией термоумягчителя.

При этом функциональное назначение этих секций термического умягчения различно, поэтому для организации эффективной генерации шламовых частиц выполнено рациональное распределение общего водного объема термоумягчителя между секциями термического умягчения, а именно:

- во внешней секции, в условиях максимального пересыщения раствора, обусловленного ее дополнительным нагревом, и наличия мельчайших паровых пузырьков, выполняющих функцию центров кристаллизации, происходит интенсивное образование первичных зародышей центров кристаллизации и начинается их рост (шламообразование). При этом общая эффективность работы термоумягчителя в значительной степени определяется эффективностью организации процессов в данной секции, что и достигнуто за счет увеличения времени пребывания и снижения скорости опускного движения раствора. Поэтому водный объем внешней секции установлен наибольшим (не менее половины общего водного объема термоумягчителя);

- в средней секции в режиме подъемного движения происходит дальнейший рост и укрупнение шламовых частиц, поступающих из внешней секции, в результате чего возрастает их суммарная поверхность. При этом использование единой водной среды, предопределяющее идентичность химического состава первичных зародышей центров кристаллизации, генерируемых в объеме внешней секции, химическому составу умягчаемого раствора, обусловливает меньшую работу кристаллизации на этих ″затравочных″ шламовых частицах в объеме пересыщенного раствора. Благодаря отмеченному катализирующему фактору обеспечивается эффективный рост шламовых частиц в объеме раствора данной и последующей секций термического умягчения.

В объеме средней секции для эффективного роста шламовых частиц в объеме пересыщенного раствора также требуется ламинаризация потока жидкости в режиме ее подъемного движения, что достигнуто за счет обеспечения соответствующей скорости движения и времени пребывания в ней умягчаемого раствора. В итоге объем средней секции занимает не менее трети общего водного объема термоумягчителя;

- в центральной секции в режиме опускного движения жидкости продолжается рост шламовых частиц и завершается на стадии, достаточной для их дальнейшего использования в качестве ″затравочных кристаллов″ в двухсекционном приемнике питательной воды опреснителя. При этом интенсивность роста шламовых частиц в объеме данной секции, происходящем в зоне с наименьшим пересыщением раствора, будет ниже, чем в средней секции, поэтому основное дополнительное назначение центральной секции состоит в обеспечении отвода воды с наибольшим содержанием взвешенных шламовых частиц из нижней своей зоны на вход двухсекционного приемника питательной воды.

При этом основным критерием оценки эффективности работы термоумягчителя служит количество и размер шламовых частиц на выходе устройства.

Существует возможность снижения степени пересыщения раствора на выходе термоумягчителя (за счет дальнейшего роста шламовых частиц) путем увеличения количества секций умягчения. Однако при этом необходимо учитывать, что в дополнительных секциях умягчения процессы роста шламовых частиц будут протекать в зоне с более низким пересыщением накипеобразующих солей, что предопределяет и низкую скорость роста шламовых частиц. Поэтому достигаемый дополнительный эффект от попытки увеличения количества секций умягчения, сопряженный с существенным усложнением конструкции и ухудшением массогабаритных характеристик термоумягчителя, будет незначительным.

В этой связи существенно то, что в заявленном трехсекционном исполнении термоумягчителя размер шламовых частиц на выходе устройства, требуемый для их последующего эффективного использования в качестве ″затравочных кристаллов″, обеспечен изменением высоты водного объема устройства (увеличением времени генерации частиц шлама) без изменения его поперечных размеров, что чрезвычайно важно.

Для обеспечения устойчивой работы термоумягчителя в нем поддерживается постоянство оптимального рабочего уровня жидкости. При этом предельный диапазон зоны контроля уровня жидкости ограничен предельно верхним и нижним допустимыми уровнями жидкости, определяемыми соответственно высотой размещения верхней кромки промежуточной обечайки и переливной кромки центральной обечайки. Для этих целей термоумягчитель оснащается датчиком уровня (например, поплавкового типа), установленным в верхней части цилиндрического корпуса и сообщенным управляющим импульсом с регулятором уровня, встроенным в ответвление, сообщенное с отводящим трубопроводом нагретой питательной воды из выходной части водной полости наружного многоходового кожухотрубного парового подогревателя питательной воды, а также датчиками предельного уровня, сообщенными управляющими импульсами с аппаратурой системы светового и звукового сигнального оповещения. Термоумягчитель также снабжен водоуказательной колонкой для визуального контроля уровня.

Таким образом заявляемая часть целого (ОУ), как техническое решение, в совокупности своих отличительных признаков, а именно: включение в состав известного термоумягчителя дополнительных конструктивных элементов: горизонтальной перфорированной диафрагмы, горизонтальной куполообразной перегородки с установленным под ним коллектора отвода выпара; применение секционирования водного объема и организации процессов термического умягчения в направлении от внешней секции умягчения к центральной в режиме последовательного чередования опускного и подъемного ламинаризованного движения жидкости в секциях умягчения; организация отвода водной среды с наибольшим содержанием генерируемых частиц подвижного шлама из нижней зоны центральной секции термического умягчения; использование дополнительного эффективного контактного нагрева умягчаемого раствора в режиме спутно-поперечного движения греющего пара, обеспечивающее максимальное пересыщение раствора по солям жесткости на входе внешней секции термического умягчения, способствующее повышению эффективности генерации первичных шламовых частиц в объеме данной секции в условиях наличия мельчайших паровых пузырьков, выполняющих катализирующую функцию в качестве центров кристаллизации при образовании первичных шламовых частиц; изготовление горизонтальной куполообразной перегородки, периферийной и центральной обечаек из пластмасс с гидрофобными свойствами, ухудшающими условия отложения накипи на внешней поверхности данных элементов термоумягчителя и препятствующие снижению пересыщения раствора, обусловленных накипеобразованием на указанных поверхностях, перед ее поступлением во внешнюю секцию термического умягчения, а также в самих секциях умягчения по ходу движения пересыщенного раствора и являющейся дополнительным фактором, способствующим повышению эффективности генерации шламовых частиц; а также использование единой водной среды, предопределяющее идентичность химического состава первичных зародышей центров кристаллизации, генерируемых в объеме внешней секции, химическому составу умягчаемого раствора, обусловливающей меньшую работу кристаллизации на этих ″затравочных″ шламовых частицах в объеме пересыщенного раствора, а также рациональное распределение водного объема между секциями термического умягчения, позволяют в достаточной мере реализовать возлагаемые на термоумягчитель технологические задачи по эффективной генерации и отводу шламовых частиц для дальнейшего их использования в качестве ″затравочных кристаллов″ с целью снижения пересыщения раствора в объеме двухсекционного приемника питательной воды.

В заявляемом двухсекционном приемнике питательной воды, в составе заявляемой ОУ процесс термического умягчения, обусловленный его отличительными признаками, происходит следующим образом.

Нагретая питательная вода подводится к патрубку подвода водной среды, размещенном по оси днища центральной секции данного двухсекционного приемника питательной воды, через трубопровод, присоединенный к выходной части водной полости наружного многоходового кожухотрубного парового подогревателя. Вода с взвешенным шламом от термоумягчителя, через патрубок, размещенный в нижней части корпуса, подводится также в полость центральной секции данного двухсекционного приемника. Такая схема подвода двух водных сред обеспечивает их качественное смешивание, т.е. осреднение концентрации ″затравочных″ шламовых частиц в объеме жидкости в ее центральной полости в режиме ее подъемного движения, что является непременным условием для эффективной реализации процессов термического умягчения во внешней секции двухсекционного приемника питательной воды в режиме опускного движения жидкости, поступающей в полость данной секции путем перелива через верхнюю кромку дополнительной обечайки центральной секции. При этом основные факторы, определяющие эффективность процесса термического умягчения (шламообразования) в водном объеме внешней секции, аналогичны интенсифицирующим факторам, отмеченным при рассмотрении работы термоумягчителя.

В частности, за счет выделения центральной секции для смешения водных сред исключается перемешивание в объеме умягчаемого раствора во внешней секции, что позволяет реализовать в нем эффективное термическое умягчение питательной воды с использованием ″затравочных″ шламовых частиц в ламинаризованном потоке в режиме опускного движения. При этом использование для генерации шламовых частиц в термоумягчителе водной среды, отбираемой из линии подачи питательной воды, предопределяет идентичность химического состава этих шламовых частиц химическому составу умягчаемого раствора, что, обусловливая меньшую работу кристаллизации на упомянутых ″затравочных″ шламовых частицах в объеме пересыщенного раствора во внешней секции, служит дополнительным фактором, стимулирующим эффективное снижение его пересыщения за счет роста размеров первичных шламовых частиц в объеме раствора по ходу его ламинаризованного опускного движения. Достигаемая при этом глубина термического умягчения (концентрация солей жесткости на выходе устройства) определяется временем пребывания раствора во внешней секции умягчения, т.е. ее объемом. Поэтому для максимально эффективного использования объема внешней секции термического умягчения дополнительная обечайка выполнена с протяженностью по своей высоте от днища, равной высоте цилиндрической части корпуса, при этом выпуск воздуха при заполнении устройства осуществляется через патрубок, размещенный по оси эллиптической крышки корпуса двухсекционного приемника питательной воды и подключенный к трубопроводу с воздушным клапаном. При этом для поддержания оптимального рабочего уровня он оснащен датчиком уровня (например, поплавкового типа), сообщенным по управляющему импульсу с регулятором уровня, встроенным в подводящий трубопровод нагретой питательной воды.

Умягченная питательная вода со взвешенным шламом выводится из нижней зоны полости внешней секции корпуса через патрубок, встроенный в эллиптическое днище, и подается на вход приемника питательной воды первой ступени испарения испарителя, причем его объем используется в качестве дополнительной секции умягчения двухсекционного приемника питательной воды, что позволяет достичь большей глубины умягчения питательной воды, и что чрезвычайно существенно для реализации единого изобретательского замысла по снижению скорости накипеобразования в элементах опреснительной установки.

Необходимость дополнительного включения в состав заявляемой ОУ двухсекционного приемника питательной воды в предложенном конструктивно-компоновочном исполнении обусловлена следующими причинами.

Приемник питательной воды первой ступени испарения испарителя известной ОУ, содержащий цилиндрический корпус с крышкой и эллиптическим днищем и снабженный патрубками подвода и отвода водных сред, не отвечает в достаточной мере требованиям по эффективному умягчению питательной воды на ″затравочных″ шламовых частицах, генерируемых в термоумягчителе, в силу ограниченности его водного объема, а следовательно, и времени протекания процесса термического умягчения. При этом односекционное исполнение приемника питательной воды не обеспечивает одновременное качественное решения двух сопряженных задач: эффективное смешивание ″затравочных″ шламовых частиц в объеме пересыщенного раствора и реализацию эффективного умягчения пересыщенного раствора. Т.е. в односекционном конструктивном исполнении приемник питательной воды первой ступени испарения испарителя известного решения, выполняя главным образом функцию смесителя ″затравочных″ шламовых частиц в объеме пересыщенного раствора, не позволяет реализовать в достаточной мере основную цель изобретательского замысла заявляемой группы изобретений по снижению пересыщения питательной воды на входе в испаритель.

Таким образом, заявляемый двухсекционный приемник питательной воды в совокупности своих отличительных признаков, а именно: секционирование увеличенного водного объема, путем установки дополнительной обечайки с протяженностью по своей высоте от днища, равной высоте цилиндрической части корпуса, позволяющее оптимально решить двуединую технологическую задачу по эффективному смешиванию потоков воды с взвешенными шламом от термоумягчителя и умягчаемой питательной воды (в центральной секции) и организации последующего эффективного термического умягчения этой смешанной водной среды (во внешней секции) в режиме ламинаризованного опускного движения умягчаемой питательной воды; а также в совокупности с использованием объема имеющегося приемника питательной воды первой ступени испарения испарителя в качестве дополнительной секции умягчения, обеспечивает достижение целевой задачи по обеспечению эффективного снижения пересыщения питательной воды на входе первой ступени испарения испарителя, возлагаемой на данный существенный дополнительный элемент заявляемой опреснительной установки.

При этом ограничительные и отличительные признаки заявляемой ОУ в совокупности обеспечивают достижение следующих результатов.

Забортная (питательная) вода подведена циркуляционным питательным насосом через его фильтр и расходомер в приемную водную полость охлаждающих труб кожухотрубного конденсатора вторичного пара последней ступени испарения многоступенчатого адиабатного испарителя (далее по тексту «испарителя»). Далее, проходя последовательно в охлаждающих трубах конденсаторов вторичного пара испарителя в направлении от последней ступени испарения к первой, морская вода повышает свою температуру за счет теплоты конденсации вторичного водяного пара. Такая схема движения охлаждающей воды позволяет достаточно полно регенерировать теплоту конденсации вторичного пара в ступенях испарения.

От конденсатора вторичного пара первой ступени испарителя охлаждающая вода через охлаждающие трубы конденсатора двухступенчатого пароструйного эжектора, выполненного с раздельными камерами конденсации пароструйных эжекторов первой и второй ступеней, где осуществляется ее подогрев за счет теплоты конденсации смешанной среды (рабочего пара и паровоздушной смеси от конденсаторов вторичного пара) пароструйных эжекторов, подведена к входной части водной полости наружного многоходового кожухотрубного парового подогревателя, где охлаждающая (питательная вода) догревается в режиме нагрева без упаривания жидкости за счет теплоты конденсации греющего пара, подаваемого в его паровую полость от низкопотенциального источника пара (например, пар отбора от вспомогательных турбин).

При этом скорость накипеобразования в названных элементах ОУ по ходу движения нагреваемой питательной воды, однозначно определяемая теплонапряженностью и температурой теплопередающих труб, наибольшая в наружном многоходовом кожухотрубном паровом подогревателе, что, в конечном счете, предопределяет необходимость ограничения температуры нагрева питательной воды до уровня, необходимого для обеспечения в нем допустимой по условиям эксплуатации скорости накипеобразования, за счет использования низкопотенциального источника греющего пара. Причем для исключения чрезмерного нагрева питательной воды на трубопроводе, сообщенном с выходной частью водной полости данного наружного многоходового кожухотрубного парового подогревателя, установлен датчик температуры, управляющий работой регулятора температуры, встроенного в подводящий паропровод низкопотенциального источника греющего пара и обеспечивающего поддержание заданной температуры нагрева путем изменения расхода греющего пара.

От выходной части водной полости наружного многоходового кожухотрубного парового подогревателя нагретая морская вода подведена в нижнюю зону центральной полости двухсекционного приемника питательной воды, а часть этой воды через ответвление с регулирующим клапаном, расходомером и регулятором уровня подведена к коллектору подвода водной среды термоумягчителя.

В термоумягчителе за счет подвода греющего пара осуществляется дополнительный нагрев морской воды, отбираемой из линии подачи питательной воды, что способствует увеличению ее пересыщения по накипеобразущим солям и создает условия для эффективной генерации подвижных шламовых частиц в объеме пересыщенного раствора, используемых в дальнейшем в качестве ″затравочных кристаллов″ для снижения пересыщения в объеме нагретой морской воды в двухсекционном приемнике питательной воды за счет шламообразования (термического умягчения) на этих ″затравочных кристаллах″. Выпар из термоумягчителя отведен в паровоздушную полость наружного многоходового кожухотрубного парового подогревателя питательной воды.

Для поддержания постоянного рабочего уровня в термоумягчителе он оборудован в верхней части цилиндрического корпуса датчиком уровня (например, поплавкового типа), связанным по управляющему импульсу с регулятором уровня, встроенным в упомянутое ответвление, содержащее также, как изложено, регулирующий клапан и расходомер и сообщенное, как изложено, с трубопроводом отвода нагретой питательной воды из выходной части водной полости наружного многоходового кожухотрубного парового подогревателя питательной воды.

От термоумягчителя вода с взвешенным шламом через патрубок отвода водной среды, встроенный по оси его эллиптического днища, и сообщенный с ним трубопровод подведена в центральную полость двухсекционного приемника питательной воды, где за счет смешения с основным потоком достигается осреднение концентрации шламовых частиц в объеме питательной воды, что является обязательным условием для обеспечения эффективного снижения концентрации солей жесткости (умягчения) в питательной воде за счет объемного шламообразования во внешней полости двухсекционного приемника питательной воды в режиме опускного движения жидкости.

Отвод умягченной воды с взвешенным шламом из корпуса двухсекционного приемника питательной воды осуществлен через патрубок, встроенный в эллиптическое днище и сообщенный с его внешней полостью, и далее, через подключенный к данному патрубку трубопровод, умягченная вода подведена в приемник питательной воды первой ступени испарения испарителя, объем которого используется в качестве дополнительной секции термического умягчения. Причем двухсекционный приемник питательной воды, в верхней части цилиндрического корпуса снабжен водоуказательной колонкой, для визуального контроля рабочего уровня. Для поддержания постоянного рабочего уровня в данном двухсекционном приемнике он также оснащен датчиком уровня (например, поплавкового типа), установленным в верхней части его цилиндрического корпуса и сообщенным по управляющему импульсу с регулятором уровня, встроенным в подводящий трубопровод питательной воды. При этом выпуск воздуха в период его заполнения осуществляется через патрубок, встроенный по оси эллиптической крышки и сообщенный с трубопроводом, содержащим воздушный клапан.

Из приемника питательной воды первой ступени испарения испарителя, через подключенные к ней перепускные трубы дроссельно-распылительных устройств (ДРУ), умягченная питательная вода с взвешенным шламом поступает в вакуумную камеру первой ступени испарения испарителя.

Благодаря включению в состав заявляемой опреснительной установки, как целого, технологически взаимосвязанных дополнительных ее составных частей: термоумягчителя, обеспечивающего эффективную генерацию подвижных шламовых частиц и их последующее использование в двухсекционном приемнике питательной воды в качестве ″затравочных кристаллов″ для снижение в нем пересыщения питательной воды по солям жесткости, а также за счет использования объема приемника питательной воды первой ступени испарения испарителя в качестве дополнительной секции термического умягчения, достигается снижение концентрации накипеобразущих солей в питательной воде, содержащей взвешенный в ней шлам на входе испарителя, что существенно важно для реализации общего изобретательского замысла по снижению скорости накипеобразования в элементах опреснительной установки.

В частности, при перепуске, дроссельном распылении и испарении такой умягченной питательной воды в первой ступени испарения испарителя создаются благоприятные условия для снижения скорости накипеобразования в перепускных каналах и рабочих поверхностях дроссельно-распылительных устройств (ДРУ) за счет снижения концентрации накипеобразующих солей в питательной воде на входе в первую ступень испарения, а также на поверхностях рабочих каналов жалюзийного сепаратора вторичного пара за счет снижения солесодержания капелек влаги, вносимых в нее вторичным паром данной ступени испарения. При этом в объеме неиспарившегося рассола, содержащегося в придонной зоне камеры испарения первой ступени испарителя и сборнике рассола второй ступени испарения, протекают процессы термического умягчения рассола, вследствие роста шламовых частиц имеющихся в объеме рассола.

При перепуске такого умягченного рассола, для распыления и последующего испарения во второй ступени испарения испарителя, снижается скорость накипеобразования на рабочих поверхностях перепускных труб и отверстиях ДРУ за счет снижения концентрации солей жесткости в рассоле, а также благодаря замене поверхностного накипеобразования на объемное шламообразование на ″затравочных″ шламовых частицах, содержащихся в объеме рассола. Причем преобладающий характер объемного шламообразования над поверхностным накипеобразованием здесь обусловлен отсутствием перегрева пристенных слоев жидкости (отсутствие теплоподвода), а также большой суммарной поверхностью шламовых частиц, значительно превышающей суммарную поверхность естественных центров кристаллизации на рабочих поверхностях упомянутых элементов ступени испарения. Аналогично протекают процессы в последующих ступенях испарения испарителя при последовательном перепуске, дроссельном распылении и испарении. Укрупнившиеся частицы шлама удаляются совместно с рассолом из приемника рассола последней ступени испарения испарителя откачивающим рассольным насосом за борт.

Отличительная особенность и достигаемый при этом эффект в заявляемой группе изобретений как в составе целого, так и ее дополнительных частей, состоит в использовании единого теплофизического процесса ″нагрева″, являющегося основополагающим при термическом дистилляционном опреснении морской воды, а также в применении единой водной среды для генерации ″затравочных″ шламовых частиц, используемых в дальнейшем для термического умягчения питательной воды на входе в испаритель и рассола в его ступенях испарения, что, предопределяя идентичность химического состава этих шламовых частиц химическому составу умягчаемого раствора, обусловливает меньшую работу кристаллизации на этих ″затравочных″ шламовых частицах в объеме пересыщенного раствора, т.е. является катализирующим фактором для эффективного шламообразования (роста размера шламовых частиц) в объеме раствора с соответствующим снижением ее пересыщения по солям жесткости по ходу ее перемещения в элементах ОУ.

При этом режим частичной рециркуляции продуваемого рассола через ответвительную перемычку с клапаном, встроенную во всасывающий трубопровод питательного насоса, используемой в известной ОУ для поддержания расчетной температуры охлаждающей воды на входе в испаритель в условиях плавания морского судна в холодных водах, здесь может быть рекомендован в качестве постоянного режима частичной рециркуляции продуваемого рассола, содержащего частицы взвешенного шлама, для снижения скорости накипеобразования на внутренних теплоотдающих поверхностях труб, на всем пути последовательного прохождения нагреваемой морской воды в охлаждающих трубах конденсаторов вторичного пара, конденсатора двухступенчатого пароструйного эжектора и многоходового кожухотрубного парового подогревателя питательной воды, за счет отвлечения процессов кристаллизации солей жесткости от их рабочих поверхностей на частицы подвижного шлама, вносимых рециркулирующим рассолом в объем перемещаемой морской воды, т.е. за счет замены поверхностного накипеобразования на объемное шламообразование, что является дополнительным весьма существенным эффектом.

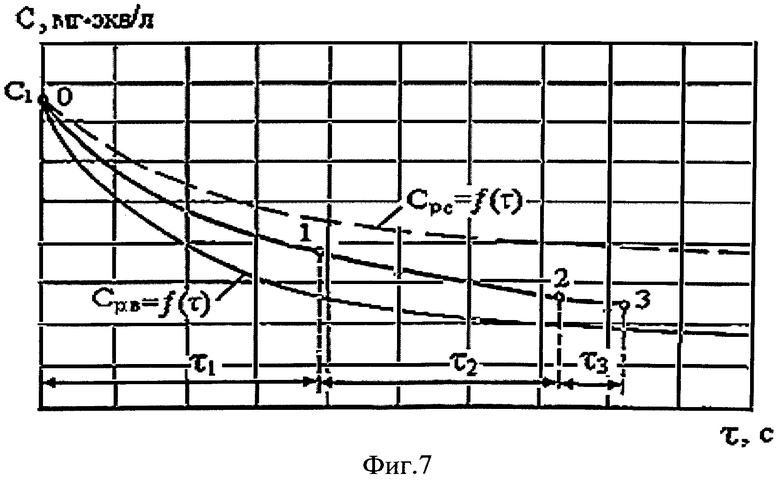

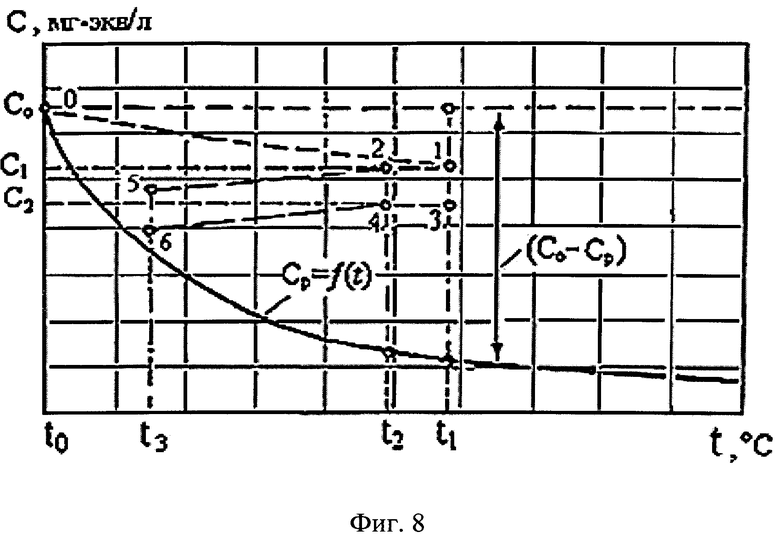

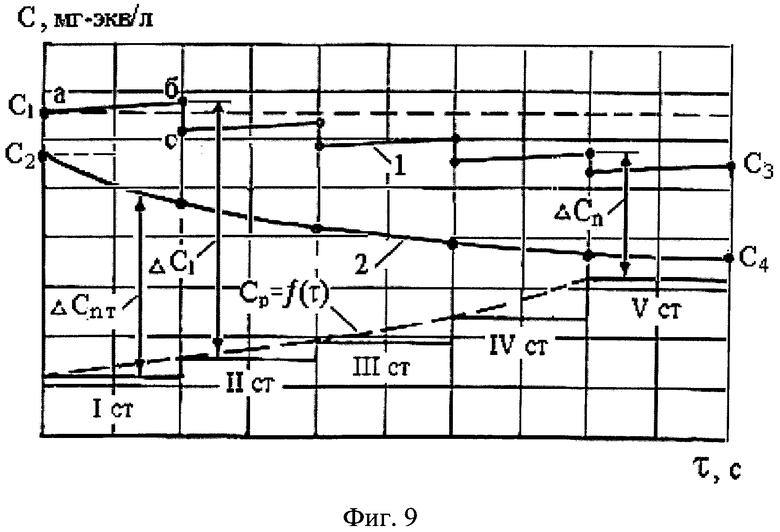

При этом ограничительным условием использования такой постоянной частичной рециркуляции является допустимое превышения расчетной температуры охлаждающей воды на входе конденсатора вторичного пара последней ступени испарения, обеспечивающим допустимое снижения эксплуатационной производительности заявляемой опреснительной установки.