Область техники, к которой относится изобретение

Изобретение относится к устройству для осаждения атомных слоев на поверхность подложки. Изобретение дополнительно относится к способу осаждения атомных слоев на поверхность подложки.

Уровень техники

Осаждение атомных слоев известно как метод (многократного) осаждения монослоя целевого материала. Осаждение атомных слоев отличается, например, от химического осаждения из газовой фазы тем, что осаждение атомных слоев происходит по меньшей мере в две технологических стадии. Первая из этих технологических стадий включает нанесение газообразного прекурсора на поверхность подложки. Вторая из этих технологических стадий включает реакцию материала прекурсора для формирования монослоя из целевого материала. Осаждение атомных слоев имеет преимущество в том, что позволяет эффективно регулировать толщину слоя.

Патентный документ WO 2008/085474 раскрывает устройство для осаждения атомных слоев. Устройство представляет эффект аэростатической опоры в том, что подложка находится во взвешенном состоянии над инжекторной головкой. Для листообразных подложек такое взвешенное состояние может оказаться неэффективным подходом для применения газообразного прекурсора, где есть опасность загрязнения, и слои могут осаждаться менее точно.

Сущность изобретения

Соответственно этому, согласно одному аспекту изобретения цель состоит в создании устройства и способа осаждения атомных слоев с улучшенным использованием газообразного прекурсора; в котором обеспечивают точную опору подложки. Согласно одному аспекту, изобретение представляет устройство для осаждения атомных слоев на поверхность листообразной подложки, включающее: инжекторную головку, включающую осадительное пространство, оснащенное впуском для прекурсора и выпуском для прекурсора; причем указанные впуск и выпуск предназначены для создания потока газообразного прекурсора от впуска для прекурсора через осадительное пространство к выпуску для прекурсора; причем осадительное пространство при применении ограничено инжекторной головкой и поверхностью подложки; газовую опору, содержащую инжектор опорного газа, предназначенный для нагнетания опорного газа между инжекторной головкой и поверхностью подложки, причем опорный газ тем самым создает газ-опору; и конвейерную систему, обеспечивающую относительное перемещение подложки и инжекторной головки вдоль плоскости подложки для формирования плоскости транспортирования, вдоль которой перемещают подложку. Напротив инжекторной головки размещают опорную деталь, причем опорная деталь скомпонована для создания газовой опоры с установленным давлением, которое уравновешивает газ-опору инжекторной головки в плоскости транспортирования так, что указанная газовая опора с установленным давлением поддерживает подложку без опоры между инжекторной головкой и опорной деталью. Осадительное пространство может определять высоту D2 осадительного пространства относительно поверхности подложки. Газовая опора определяет, относительно подложки, величину зазора D1, которая является меньшей, чем высота D2 осадительного пространства.

Согласно еще одному аспекту, изобретение представляет способ осаждения атомных слоев на поверхность подложки с использованием устройства, включающего инжекторную головку, причем инжекторная головка включает осадительное пространство, оснащенное впуском для подачи прекурсора и газовой опорой, снабженной инжектором опорного газа, в котором осадительное пространство определяет высоту D2 осадительного пространства относительно поверхности подложки; и в котором газовая опора определяет, относительно подложки, величину зазора D1, которая является меньшей, чем высота D2 осадительного пространства, причем способ включает стадии, в которых: подают газообразный прекурсор из впуска для подачи прекурсора в осадительное пространство для контактирования с поверхностью подложки; нагнетают опорный газ между инжекторной головкой и поверхностью подложки, причем опорный газ тем самым формирует газ-опору; устанавливают относительное перемещение между осадительным пространством и подложкой в плоскости поверхности подложки; и создают газовую опору с установленным давлением, которая уравновешивает газ-опору инжекторной головки в плоскости транспортирования так, что указанная газовая опора с профилем давления поддерживает подложку без опоры между инжекторной головкой и опорной деталью. Такой способ может быть, необязательно, исполнен с использованием устройства согласно изобретению.

При опоре на уравновешивающую воздушную опору можно регулировать поддержание листообразной подложки в плоскости перемещения, без риска механического повреждения подложки. В дополнение, применением аэростатических подушек можно обеспечить независимый контроль давления в осадительном пространстве, создавая тем самым степень свободы для выбора из нескольких материалов и способов для осаждения.

Ограничение газообразного прекурсора пределами осадительного пространства позволяет регулировать давление в осадительном пространстве, например, давление газообразного прекурсора в осадительном пространстве или общее давление в осадительном пространстве. Для этого устройство может включать регулятор давления в осадительном пространстве. Давление в осадительном пространстве можно регулировать так, чтобы оно не зависело от давления снаружи осадительного пространства и/или отличалось от него. Этим путем можно устанавливать предварительно заданное давление в осадительном пространстве, предпочтительно специально предназначенное для оптимизации процесса осаждения атомных слоев.

При применении устройства осадительное пространство ограничено поверхностью подложки. Может быть ясно, что этим путем подложка способствует ограничению газообразного прекурсора. Такое ограничение подложкой может обеспечивать то, что будет по существу предотвращено течение газообразного прекурсора по воображаемой плоскости вдоль поверхности подложки. Однако это не является обязательным, и даже можно поддерживать подложки, которые перфорированы в разнообразной степени, в такой мере, насколько может быть создана несущая поверхность, достаточная для эффективной поддержки опорным газом.

Комбинация относительного перемещения между осадительным пространством и подложкой в плоскости поверхности подложки и ограничение нагнетаемого газообразного прекурсора в пределах осадительного пространства дополнительно обеспечивает вполне эффективное применение газообразного прекурсора. Этим путем объем газообразного прекурсора может быть эффективно распределен по поверхности подложки, тем самым повышая вероятность того, что молекула газообразного прекурсора достигнет поверхности подложки после нагнетания его в осадительное пространство.

Краткое описание чертежей

Теперь изобретение будет описано, неограничивающим путем, с привлечением сопроводительных чертежей, в которых:

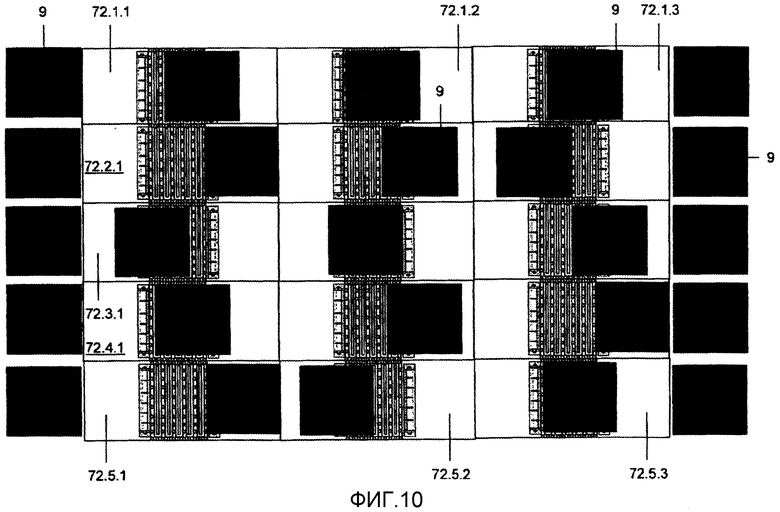

Фигура 1 показывает схематический вид сбоку одного варианта осуществления согласно изобретению

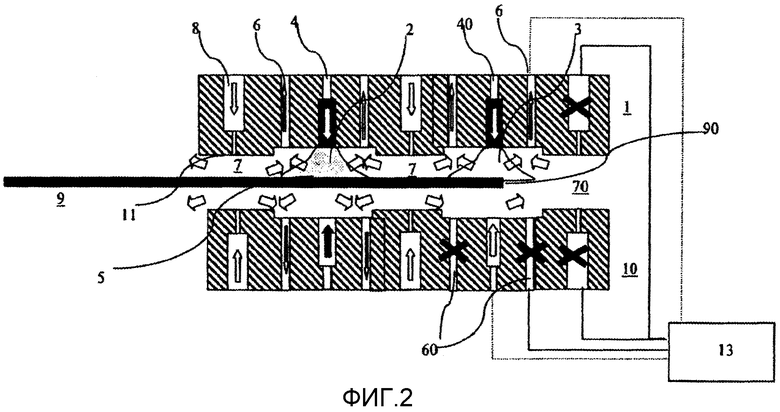

Фигура 2 показывает схематический вид сбоку одного варианта осуществления согласно изобретению.

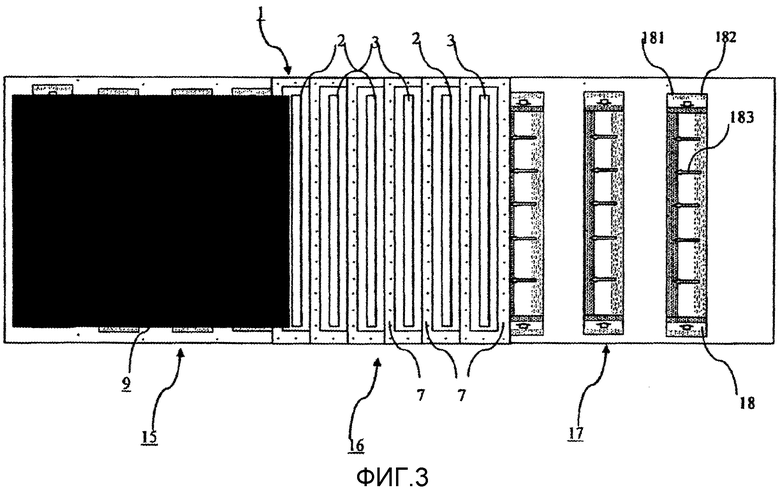

Фигура 3 показывает схематический вид сверху еще одного варианта исполнения

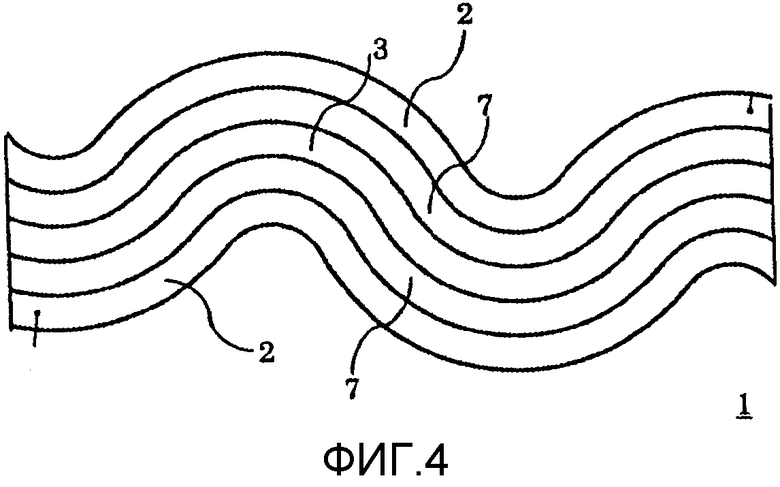

Фигура 4 показывает вариант исполнения инжекторной головки согласно еще одному варианту осуществления изобретения;

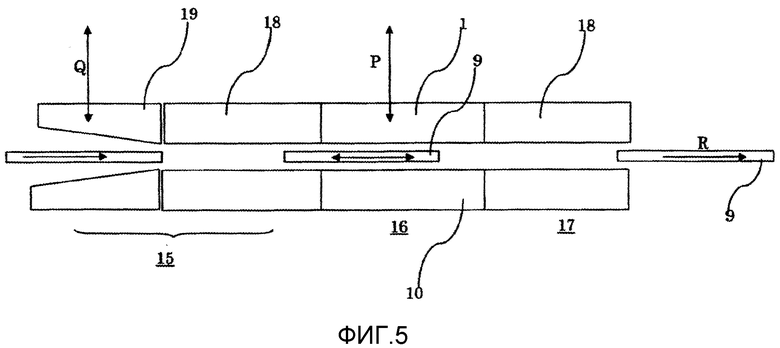

Фигура 5 показывает схематический вид сбоку четвертого варианта исполнения.

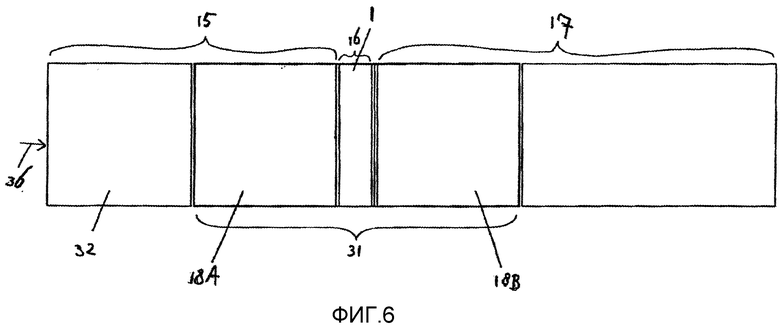

Фигура 6 показывает схематический вид одной версии четвертого варианта исполнения;

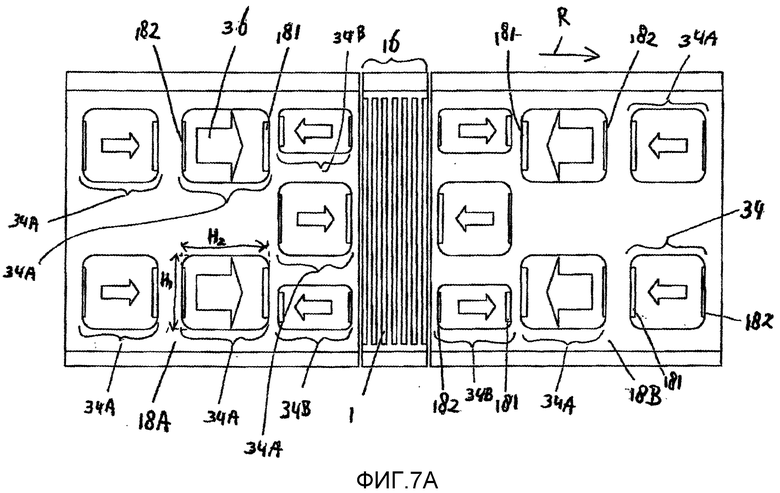

Фигура 7А показывает вид сверху первого транспортного элемента, второго транспортного элемента и рабочей зоны с инжекторной головкой;

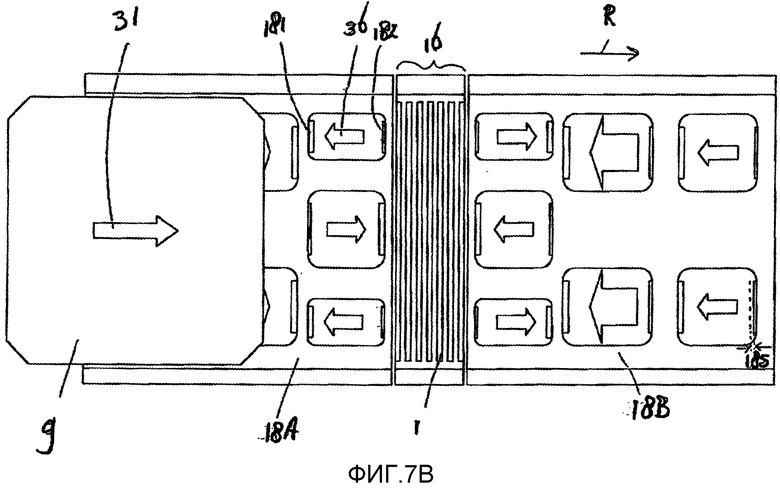

Фигура 7В показывает подложку, транспортируемую в начальной зоне;

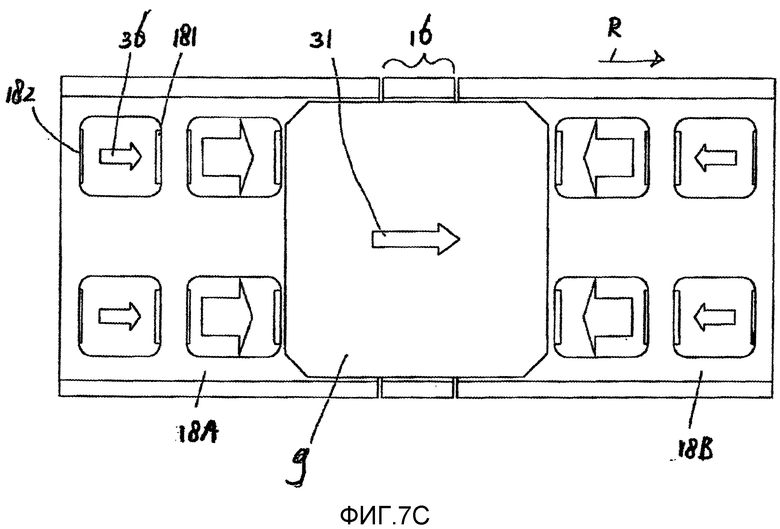

Фигура 7С показывает подложку, транспортируемую через рабочую зону;

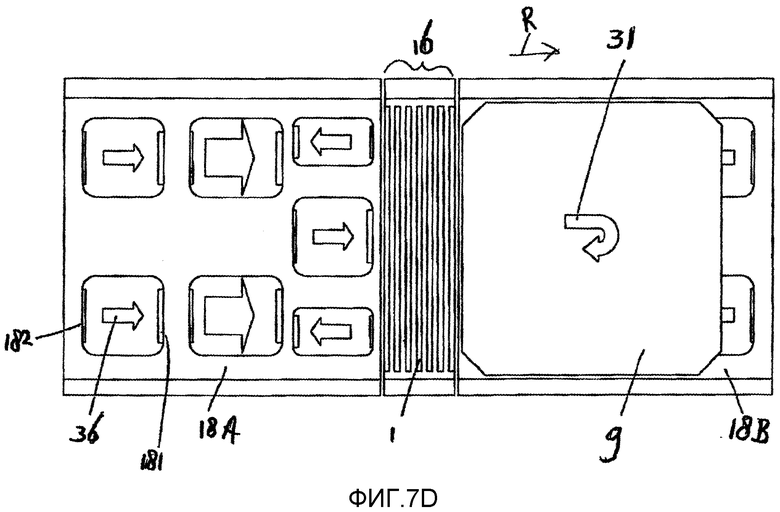

Фигура 7D показывает подложку в момент поворота направления подложки в конечной зоне;

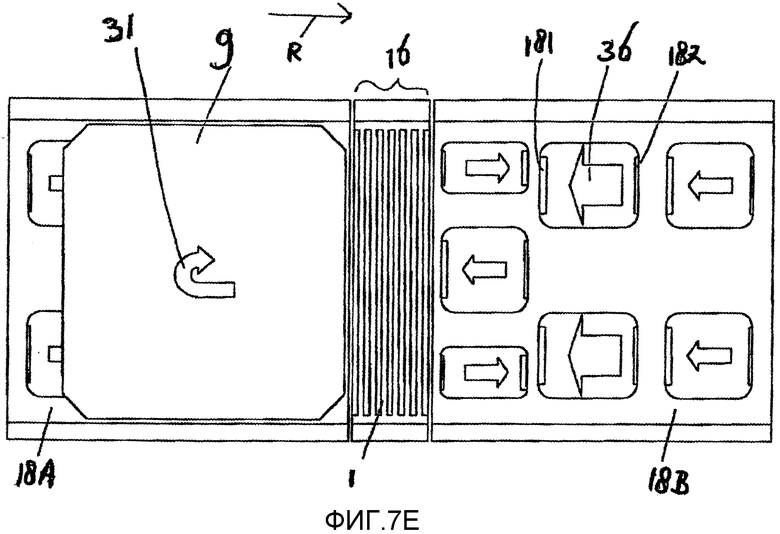

Фигура 7Е показывает подложку в последующий момент поворота направления в начальной зоне;

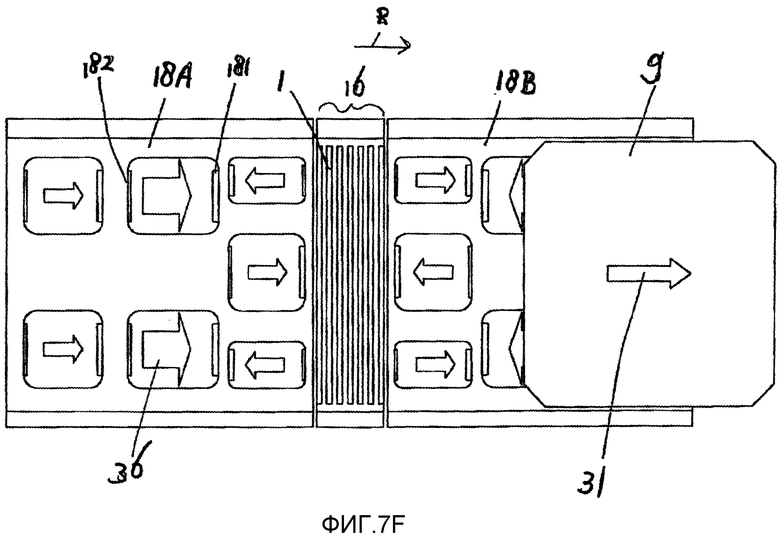

Фигура 7F показывает подложку, перемещаемую со второго транспортного элемента;

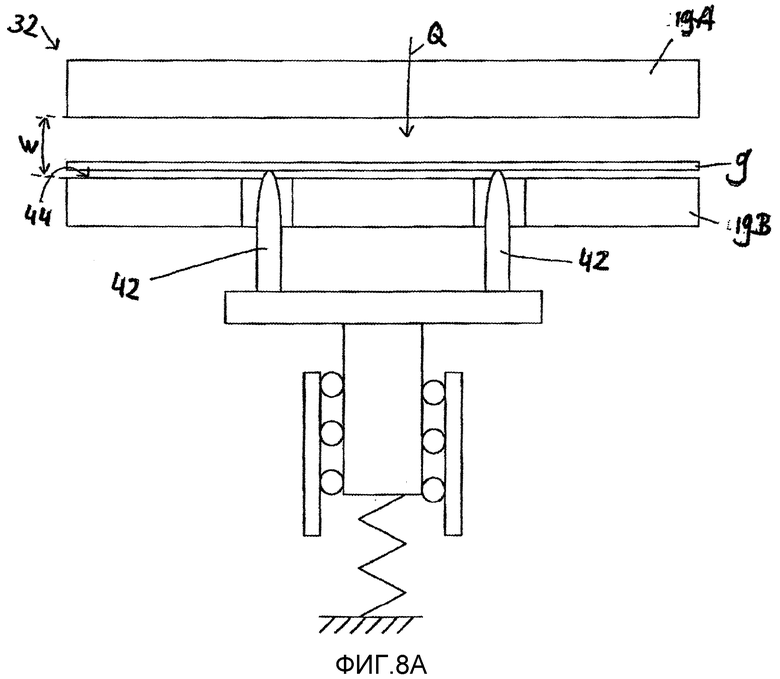

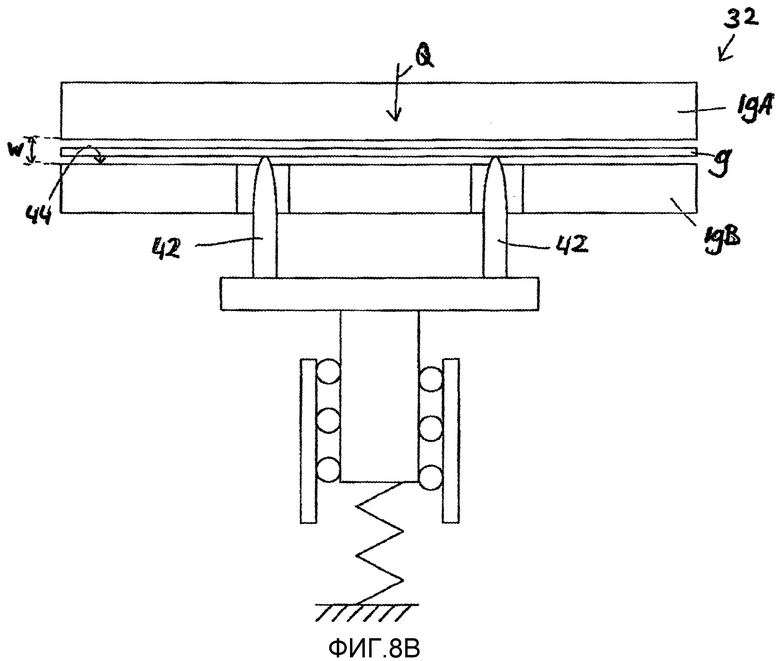

Фигура 8А показывает приемный элемент с деталью в виде стенки в открытом положении;

Фигура 8В показывает приемный элемент с деталью в виде стенки в промежуточном положении;

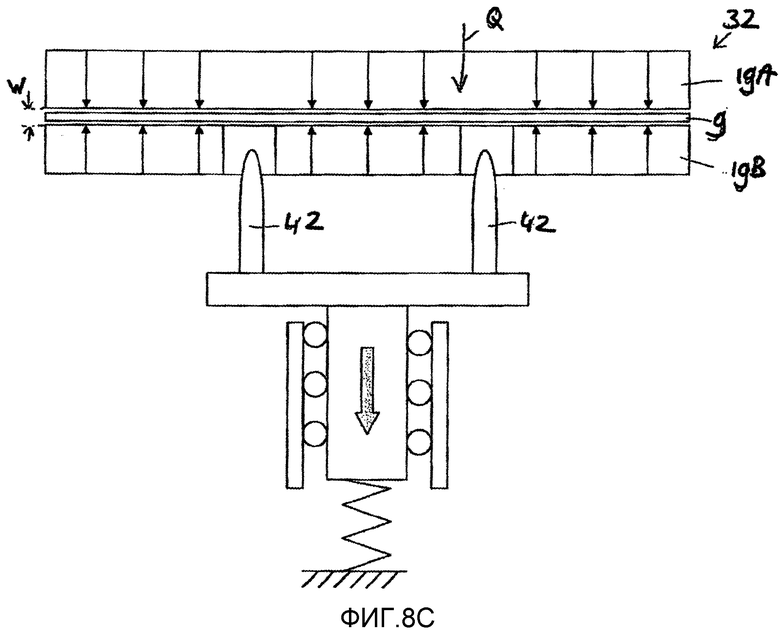

Фигура 8С показывает приемный элемент с деталью в виде стенки в закрытом положении.

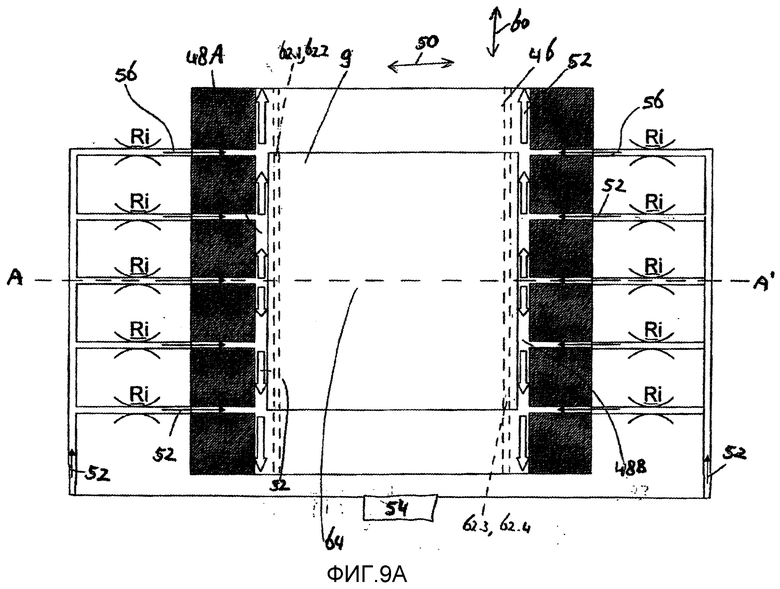

Фигура 9А показывает вид сверху версии устройства в пятом варианте исполнения;

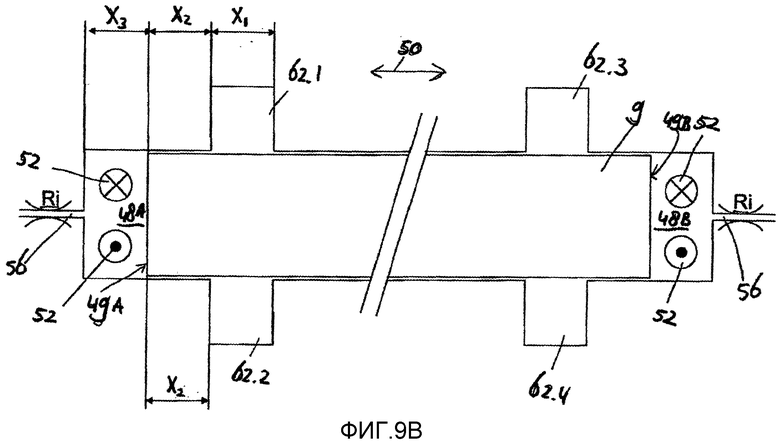

Фигура 9В показывает вид сверху версии устройства в пятом варианте исполнения; и

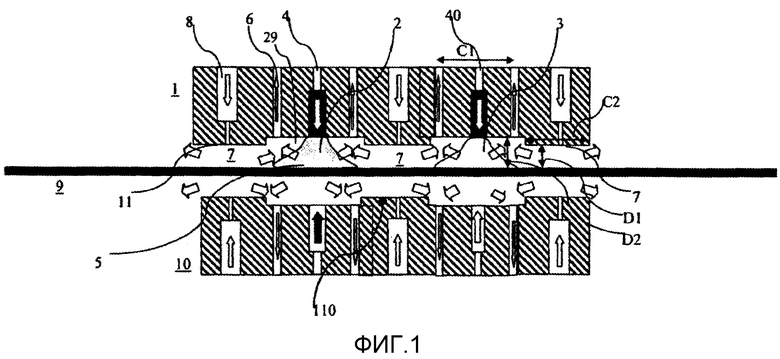

Фигура 10 показывает схематический вид многочисленных устройств.

Если не оговорено нечто иное, одинаковые кодовые номера позиций обозначают сходные компоненты на всем протяжении чертежей.

Подробное описание изобретения

Фигура 1 показывает схематический вид сбоку варианта осуществления согласно изобретению. В качестве примера, показана инжекторная головка 1, имеющая два осадительных пространства 2, 3, разделенных участком газовой опоры. В то время как для атомного слоя в принципе необходимы по меньшей мере две технологических стадии, только в одной из технологических стадий может потребоваться привлечение осаждения материала. Такое осаждение материала может быть проведено в осадительном пространстве 2, оснащенном впуском 4 для прекурсора. Соответственно этому, в данном варианте исполнения показано, что инжекторная головка включает дополнительное осадительное пространство 3, оснащенное впуском 40 для введения реактанта, причем дополнительное осадительное пространство 3 при применении ограничена газовой опорой 7. Альтернативно или дополнительно, по меньшей мере одно из газообразного реактанта, плазмы, генерированного лазером излучения и ультрафиолетового излучения может быть подведено в реакционную камеру для взаимодействия прекурсора с газообразным реактантом после осаждения газообразного прекурсора по меньшей мере на часть поверхности подложки, чтобы получить атомный слой по меньшей мере на части поверхности подложки. Путем надлежащей продувки пространств 2 и 3 впуски 4 и 40 могут быть переключены во время обработки.

Впуски 4, 40 для прекурсора и реактанта предпочтительно компонуют без значительных ограничений течению, чтобы обеспечить возможность осаждения плазмы. Таким образом, течение плазмы в сторону поверхности 5 подложки является беспрепятственным без каких-нибудь ограничений.

В этом варианте исполнения газообразный прекурсор циркулирует в осадительном пространстве 2, протекая вдоль поверхности 5 подложки. Поток газа подают из впуска 4 для прекурсора через осадительное пространство к выпуску 6 для прекурсора. Границами осадительного пространства 2 при применении являются инжекторная головка 1 и поверхность 5 подложки. Газовые опоры 7 снабжены инжектором 8 опорного газа, размещенным рядом с осадительным пространством, для нагнетания опорного газа между инжекторной головкой 1 и поверхностью 5 подложки, причем опорный газ тем самым формирует газ-опору, в то же время ограничивая введенный газообразный прекурсор внутри осадительного пространства 2. Выпуск 6 для прекурсора может дополнительно функционировать для выведения опорного газа, чтобы предотвратить течение опорного газа в осадительное пространство 2, 3.

В то время как в этом варианте исполнения каждая газовая опора 7 показана имеющей масштаб барьера для потока, в принципе это не является необходимым; например, барьеру для потока, разделяющему осадительное пространство 2, 3, не нужно придавать масштаб газовой опоре в такой мере, насколько обеспечивается эффективный барьер для потока. Как правило, барьер для потока может иметь высоту зазора, которая является большей, чем высота зазора, в котором является эффективной газовая опора. В практических примерах газовая опора действует в диапазонах высоты зазора от 5 мкм - 100 мкм; причем барьер для потока может быть по-прежнему эффективным за пределами таких значений, например, вплоть до 500 мкм. Кроме того, газовые опоры 7 могут действовать как барьеры для потока (или газовая опора в этом качестве) только в присутствии подложки 9; тогда как барьеры для потока могут быть или могут не быть рассчитаны на активное действие независимо от присутствия подложки 9. Важно, чтобы посредством барьеров для потока в любое время предотвращалось течение активных материалов между осадительными пространствами 2, 3 во избежание загрязнения. Эти барьеры для потока могут быть или могут не быть рассчитаны на действие в качестве газовых опор 7.

Хотя фигура 1 не показывает конкретно конвейерную систему (более подробно смотри на фигуре 3), подложка 9 перемещается относительно инжекторной головки 2 для принятия последовательно осажденных материалов из осадительных пространств 2 и 3. Путем возвратно-поступательного движения подложки 9 относительно инжекторной головки 1 можно регулировать число слоев.

Важно, чтобы была предусмотрена опорная деталь 10, которая обеспечивает опору для подложки 9 вдоль плоскости перемещения, которую можно воспринимать как центральную линию подложки 9. Опорная деталь 10 размещена напротив инжекторной головки и предназначена для создания газовой опоры с установленным давлением, которая уравновешивает газ-опору 7 инжекторной головки в плоскости перемещения. Хотя для достижения этого эффекта могут быть пригодными не совсем совершенные симметричные конфигурации, все же предпочтительно, чтобы уравновешивание обеспечивалось созданием конфигурации течения в опорной детали, идентичной такой, какую создает инжекторная головка 1. Таким образом, каждое выпускающее поток сопло опорной детали 10 позиционируют симметрично относительно соответствующего сопла инжекторной головки 1. Этим путем можно поддерживать подложку без опоры, то есть, без механической поддержки, с помощью указанной газовой опоры с установленным давлением между инжекторной головкой 1 и опорной деталью 10. В более общем смысле, вариацию распределения конфигураций потока вдоль плоскости перемещения, создаваемых инжекторной головкой 1 и опорной деталью 10, которая является меньшей, чем 0,5 мм, в особенности меньшей, чем 0,2 мм, все еще можно рассматривать как идентичную конфигурацию потока. При отсутствии любой механической опоры предотвращается опасность загрязнения такой подложки, что является очень эффективным в обеспечении оптимальной рабочей высоты инжекторной головки 1 относительно подложки 9. В дополнение, потребуется меньшая продолжительность простоя для целей очистки. К тому же важно, что при отсутствии механической опоры можно снизить теплоемкость системы, что проявляется в более быстрой реакции подложек на нагревание до технологических температур, чем можно значительно повысить производительность процесса.

В этом отношении осадительное пространство определяет высоту D2 осадительного пространства относительно поверхности подложки; и причем газовая опора 7, действующая как барьер для потока, включает ограничивающую течение поверхность 11, обращенную к поверхности 5 подложки, которая определяет, относительно подложки, величину зазора D1, которая является меньшей, чем высота D2 осадительного пространства. Осадительное пространство оснащают впуском 4 для прекурсора и выпуском 6 для прекурсора. Указанные впуск и выпуск могут быть предназначены для создания течения газообразного прекурсора из впуска для прекурсора через осадительное пространство к выпуску для прекурсора. При применении осадительное пространство ограничено инжекторной головкой 1 и поверхностью подложки. Осадительное пространство может быть сформировано полостью 29, имеющей глубину D2-D1, в которую оканчиваются и/или из которой начинаются впуск и выпуск. Таким образом, в более общем смысле, полость сформирована в осадительной головке 1, и при применении обращена к подложке 9. При наличии полости 29, обращенной к подложке, понятно, что подложка по существу формирует замкнутую полость, так что образуется замкнутая среда для подведения газообразного прекурсора. В дополнение, подложка может быть размещена так, что такую замкнутость могут обеспечивать разнообразные смежные участки подложки или даже соседние подложки или другие участки. Устройство может быть скомпоновано для выведения газообразного прекурсора с помощью выпуска 6 для прекурсора в осадительной головке 1 из полости, чтобы в значительной мере предотвратить утечку газообразного прекурсора из полости. Может быть ясно, что впуск для опорного газа может быть размещен в отдалении от полости. Полость может способствовать созданию в полости технологических условий, которые отличаются от технологических условий в слое газовой опоры. Впуск 4 для прекурсора и/или выпуск 6 для прекурсора предпочтительно размещают в полости.

Глубина D2-D1 полости 29 может быть определена как местное увеличение расстояния между подложкой 9 и выходной лицевой поверхностью инжекторной головки, оснащенной инжектором 8 для опорного газа и впуском для прекурсора. Глубина D2 минус D1 может варьировать в диапазоне от 10 до 500 микрометров, более предпочтительно в диапазоне от 10 до 100 микрометров.

Ограничивающая течение поверхность 11 может быть сформирована выступающими участками 110, включающими инжектор 8 для опорного газа. Слой газа-опоры при применении образуется, например, между поверхностью 5 и ограничивающей течение поверхностью 11. Расстояние С1 между выпусками 30 для прекурсора типично может варьировать в диапазоне от 1 до 10 миллиметров, что также является обычной шириной для осадительного пространства 2, 3. Обычная толщина слоя газа-опоры, обозначенная D1, может быть в диапазоне от 3 до 15 микрометров. Обычная ширина С2 выступающего участка 110 может варьировать в диапазоне от 1 до 30 миллиметров. Типичная толщина D2 осадительного пространства 2 вне плоскости подложки 9 может быть в диапазоне от 3 до 100 микрометров.

Это позволяет выполнять более эффективные технологические настройки. В результате, например, величина объемного расхода потока прекурсора, нагнетаемого из впуска 4 в осадительное пространство 2, может быть выше, чем величина объемного расхода потока опорного газа в слое газа-опоры, тогда как давление, необходимое для нагнетания газообразного прекурсора, может быть меньшим, чем давление для нагнетания опорного газа в слой газа-опоры. Таким образом, будет понятно, что толщина D 1 слоя 7 газа-опоры в основном может быть меньше, чем толщина D 2 осадительного пространства 2, по измерению в плоскости вне поверхности подложки.

При обычной величине расхода потока на уровне 5.10-4-2.10-3 м3/сек на метр ширины канала, и при обычном расстоянии L=5 мм, например, равном расстоянию от впуска для прекурсора до выпуска для прекурсора, толщина D c канала, например, толщина D 2 осадительного пространства 2, предпочтительно должна быть более, чем 25-40 мкм. Однако для функционирования газа-опоры предпочтительно требуются гораздо меньшие расстояния от нагнетающей прекурсор инжекторной головки до подложки, обычно порядка 5 мкм, чтобы удовлетворять важным требованиям относительно жесткости и разделения газов, и чтобы сводить к минимуму количество необходимого опорного газа. Однако толщина D 2 в осадительном пространстве 2, составляющая 5 мкм, при вышеупомянутых технологических условиях, может вести к неприемлемо высоким перепадам давления на уровне ~20 бар (2 МПа). Таким образом, предпочтительно требуется конструкция устройства с различными толщинами для слоя газа-опоры (то есть, толщины D 1) и осадительного пространства (то есть, толщины D 2). Для плоских подложек, например, подложечных пластин или подложечных пластин, имеющих большие количества канавок 8 с низким аспектным отношением (то есть, мелких), имеющих аспектное отношение А (глубина канавки, деленная на ширину канавки) ≤10 - скорость проведения процесса зависит от величины расхода потока прекурсора (в кг/сек): чем выше расход потока прекурсора, тем короче время насыщения.

Для подложечных пластин, содержащих большие количества канавок с высоким аспектным отношением (то есть, глубоких и узких) А≥50, скорость проведения процесса может зависеть от величины расхода потока прекурсора и от парциального давления прекурсора. В обоих случаях скорость проведения процесса может быть в значительной мере независимой от общего давления в осадительном пространстве 2. Хотя скорость проведения процесса может (почти) не зависеть от общего давления в осадительном пространстве 2, может быть благоприятным общее давление в осадительном пространстве 2, близкое к атмосферному давлению, по ряду соображений:

1. При давлениях ниже атмосферного желательно повышать скорость vg газа в осадительном пространстве 2, что приводит к нежелательно высокому падению давления вдоль осадительного пространства 2.

2. При низких давлениях повышение скорости vg газа ведет к более короткому времени пребывания газа в осадительном пространстве 2, что оказывает негативное влияние на выход.

3. При низких давлениях может быть менее эффективным подавление утечки прекурсора из осадительного пространства 2 через слой газа-опоры.

4. При низких давлениях могут потребоваться дорогостоящие вакуумные насосы.

Нижний предел скорости vg газа в осадительного пространства 2 может определяться скоростью vs перемещения подложки: в общем, чтобы предотвратить асимметричный характер течения в осадительном пространстве 2, предпочтительно должно удовлетворяться следующее условие:

V g>>V s

Это условие определяет предпочтительный верхний предел толщины D, D2 реакционной камеры 3. При соответствии по меньшей мере одному, и предпочтительно всем, из вышеупомянутых требований получают систему для осаждения атомных слоев (ALD) для быстрого непрерывного ALD на плоские подложечные пластины, и для подложечных пластин, содержащих большие количества канавок с высоким аспектным отношением.

Соответственно этому, общее давление газа при применении в осадительном пространстве 2 может отличаться от общего давления газа в дополнительном осадительном пространстве 3. Общее давление газа в осадительном пространстве 2 и/или общее давление газа в дополнительной осадительном пространстве 3 могут варьировать в диапазоне от 0,2 до 3 бар (0,02-0,3 МПа), например, 0,5 бар (0,05 МПа) или 2 бар (0,2 МПа), или даже быть настолько низким, как 10 мбар (1 кПа), в частности, в диапазоне от 0,01 бар до 3 бар (от 1 кПа до 0,3 МПа). Такие значения давления могут быть выбраны на основе свойств прекурсора, например, летучести прекурсора. В дополнение, устройство может быть скомпоновано для уравновешивания давления опорного газа и общего давления газа в осадительном пространстве, чтобы свести к минимуму вытекание газообразного прекурсора за пределы осадительного пространства.

Фигура 2 схематически показывает компоновку переключения для ситуации, в которой край 90 подложки проходит мимо ряда сопел в инжекторной головке 1. Согласно предпочтительному варианту исполнения, инжекторная головка 1 включает регулятор 13 давления для переключения любого из впуска 4 для прекурсора; выпуска 6 и/или газового инжектора 8 в зависимости от присутствия подложки 9. Краткости ради, иллюстрировано только несколько каналов переключения. Что касается уровня давления опорного газа, каналы опорного газа для противолежащих инжекторов 8 опорного газа могут быть связаны между собой для выравнивания давления опорного газа. Как схематически показано пометками «Х» на фигуре 2, давление опорного газа в наружных соплах 70 может быть отключено. Как правило, впуск 4 для прекурсора также может быть отключен, когда подложка выходит из осадительного пространства 3. Непосредственно перед отключением впуска 4 для прекурсора предпочтительно отключают выпуск 60, противолежащий выпуску 6 для прекурсора, причем указанный выпуск 60 является переключаемым в зависимости от присутствия подложки 9 в осадительном пространстве, так что, когда край 90 подложки пересекает выпуск для прекурсора, поток прекурсора отводят от поверхности подложки, обращенной к опорной детали.

Регулятор 13 давления может контролировать давление в осадительном пространстве для регулирования давления в осадительном пространстве 2. В дополнение, регулятор 13 управляет давлением слоя газа-опоры в прослойке 7 газа-опоры.

Соответственно этому, показан способ, в котором создают газовый поток 7, предназначенный для создания давления газовой опоры, причем газовый поток может быть переключен в зависимости от присутствия подложки 9 так, что, когда край 90 подложки пересекает выпуск 60, выпуск селективно отключается, чтобы создавать течение вне подложки 9.

Фигура 3 показывает схематический вид сверху еще одного варианта исполнения. Здесь инжекторная головка 1 схематически изображена в виде сверху. Инжекторная головка 1 включает перемежающиеся щели осадительных пространств 2, 3, для прекурсоров и реактантов, соответственно, каждая из которых ограничена газовыми опорами/барьерами 7 для потока. Как видно, подложка переносится в рабочую зону 16, где действует инжекторная головка 1, из начальной зоны 15. Рабочая зона 16 является смежной с начальной зоной 15 и выровнен относительно плоскости перемещения так, что подложку можно легко перемещать между этими зонами 15, 16. Может быть предусмотрена дополнительная конечная зона 17. В зависимости от технологических стадий, начальная и конечная зоны могут быть взаимозаменяемыми или чередующимися. Таким образом, подложка 9 может возвратно-поступательно перемещаться вдоль центральной линии между двумя зонами 15, 17 через рабочую зону 16.

В показанном варианте исполнения создана конвейерная система с парами газовпуск 181 и выпуск 182, обращенных к плоскости перемещения и создающих поток 183 вдоль плоскости перемещения от выпуска 182 в сторону впуска 181. Из соображений ясности, на фигуре обозначена только одна пара. Система регулирования газового потока предназначена для создания давления газовой опоры и потока 183 газа вдоль плоскости перемещения, чтобы обеспечивать перемещение подложки 9 вдоль плоскости транспортирования по центральной линии через рабочую зону 16 путем регулирования течения газа.

Фигура 4 схематически показывает пример волнообразной формы для инжекторной головки 1, если рассматривать в направлении, перпендикулярном поверхности подложки. Как правило, изогнутая форма предотвращает изгибные моды первого порядка подложки. Соответственно этому, можно видеть, что газовую опору 7, если смотреть в направлении, перпендикулярном поверхности подложки, формируют с волнообразными формами для препятствования изгибным модам первого порядка листообразной подложки. В дополнение, как правило, форма осадительных пространств 2, 3 может следовать форме щелей 7 газовой опоры, чтобы получить компактную конструкцию инжекторной головки. Эти вариации позволяют оптимизировать распределение давления на поверхности подложки. Такая оптимизация может быть важной для хрупких или гибких подложек.

Фигура 5 показывает схематический вид сбоку четвертого варианта исполнения. Делается ссылка на предшествующие фигуры. В частности, показана начальная зона 15, рабочая зона 16 и конечная зона 17. Рабочая зона сформирована инжекторной головкой 1 и опорой 10. В начальной и конечной зоне предусмотрены транспортные элементы, или движущие секции 18, для обеспечения перемещения подложки 9 вдоль плоскости транспортирования, обозначенной направлением R. Согласно одному варианту исполнения, начальная зона 15 включает наклонную деталь 19 в виде стенки, обращенную к плоскости перемещения. Альтернативно, часть начальной зоны 15, в которую вводят подложку, дополнительно обозначаемая как приемный элемент, может иметь верхнюю стенку 19, которая является подвижной вдоль направления Q, перпендикулярного плоскости перемещения, для регулирования рабочей высоты, или чтобы упростить введение подложки в инжекторную головку 1. В дополнение, инжекторная головка 1 может быть подвижной вдоль направления Р в сторону к плоскости перемещения и от нее для настройки надлежащей рабочей высоты. Это перемещение может быть обеспечено амортизирующим действием воздушной опоры, то есть, инжекторная головка может поддерживаться плавающей.

Фигура 6 показывает схематический вид устройства для осаждения атомных слоев на поверхность листообразной подложки в версии четвертого варианта исполнения, далее называемой как пятый вариант исполнения. Фигура 6 совпадает с видом сверху четвертого варианта исполнения, изображенного на фигуре 5. Листообразная подложка 9 может быть гибкой или жесткой, например, может представлять собой пленку или подложечную пластину. Устройство может включать инжекторную головку 1 и конвейерную систему для обеспечения относительного перемещения подложки 9 и инжекторной головки 1 вдоль плоскости подложки 9 для формирования плоскости перемещения, вдоль которой транспортируется подложка 9.

Конвейерная система может включать начальную зону 15 и рабочую зону 16, смежную с начальной зоной 16 и выровненную с плоскостью перемещения. Инжекторную головку 1 размещают в рабочей зоне 16. Листообразная подложка (не показанная на фигуре 6, но показанная на фигуре 5 с кодовым номером 9 позиции) может быть вставлена в начальную зону 15. Конечная зона 17 является смежной с рабочей зоной 16. Таким образом, рабочая зона 16 может быть размещена между начальной зоной 15 и конечной зоной 17. В начальной зоне может быть предусмотрен первый транспортный элемент, или движущая секция 18А, и в конечной зоне может быть сформирован второй транспортный элемент, или движущая секция 18В. Первая движущая секция 18А и вторая движущая секция 18В, как далее подробно показано на фигурах 7а-f, могут быть предназначены для возвратно-поступательного перемещения подложки, с помощью регулируемого потока газа, между начальной зоной 15 и конечной зоной 17 через рабочую зону 16. Таким образом, первая движущая секция 18А, рабочая секция 16 и вторая движущая секция 18В могут совместно формировать технологическую зону 31, в которой подложка 9 может возвратно-поступательно перемещаться во время осаждения атомных слоев с помощью регулируемого течения газа в движущих секциях.

Приемный элемент 32 облегчает введение подложки 9 в первый транспортный элемент 18А.

Фигура 7А показывает вид сверху первой движущей секции 18А, второй движущей секции 18В и рабочей зоны 16 с инжекторной головкой 1. Фигура 7В показывает подложку 9, транспортируемую в начальной зоне 15. Фигура 7С показывает подложку 9, транспортируемую через рабочую зону 16. Фигура 7D показывает подложку 9 в момент поворота направления подложки 9 в конечной зоне 17. Фигура 7Е показывает подложку 9 в последующий момент поворота направления в начальной зоне 15. Фигура 7F показывает подложку 9, перемещаемую со второго транспортного элемента 18В. Таким образом, фигуры 7В-7F показывают, как подложка может возвратно-поступательно перемещаться между начальной зоной 15 и конечной зоной 17 через рабочую зону 16. На фигуре 7А-F направление перемещения подложки 9 обозначено стрелкой 31.

Конвейерная система может быть оснащена поочередно размещенными парами газовпусков 181 и газовыпусков 182, находящимися в движущих карманах 34. Карман может иметь выемку с глубиной в диапазоне 50-500 микрон (50-500 мкм), типично 100 микрон (100 мкм). Конвейерная система может дополнительно включать систему регулирования газового потока, предназначенную для создания давления газовой опоры и потока газа вдоль плоскости перемещения, обозначенной направлением R. Регулированием течения газа подложка 9 может быть приведена в движение, обычно с помощью датчиков положения для детектирования или измерения положения, или присутствия, подложки относительно движущих секций 18А, 18В. Таким образом, для реализации перемещения подложки 9 может быть использовано тянущее усилие, прилагаемое посредством газового потока к подложке 9.

На фигурах 7А-F газовпуски 181 и газовыпуски 182 предназначены для возвратно-поступательного перемещения подложки между начальной зоной 15 и конечной зоной 17 через рабочую зону 16. Для этого каждая из первой и второй движущих секций 18А, 18В может быть оснащена многочисленными движущими карманами 34 с газовпусками 181 и газовыпусками 182. Пара движущих карманов, размещенных под и над перемещаемой подложкой, действует как газовая опора. Для перемещения типично могут быть предусмотрены дополнительные недвижущие газовые опоры без направленного течения. Если такая газовая опора создает достаточную жесткость, карманы 34 могут быть размещены несимметрично относительно плоскости подложки, или, в частности, только на одной стороне подложки. В зоне движущей секции 18А, 18В за пределами рабочей зоны 16 движущие карманы 34 ориентированы в сторону рабочей зоны для создания возвратно-поступательного перемещения через рабочую зону. В зоне движущих секций 18А, 18В, смежных с рабочей зоной, предусмотрены попеременно ориентированные карманы различной величины, которые поддерживают скорость движения подложки. В частности, для подложки, выходящей из секции 18А и поступающей в секцию 18В, это будет обеспечиваться центральным более крупным карманом в секции 18А, ориентированным к рабочей зоне, и двумя смещенными от центра меньшими карманами в секции 18В, ориентированными в сторону от рабочей зоны 15, которые размещены рядом с более крупным центральным карманом в секции 18В, который ориентирован в сторону рабочей зоны 16. При применении газовый поток, по меньшей мере частично, может быть направлен из газовыпуска 182 к газовпуску 181. Течение газа происходит из газовыпусков 182 к газовпускам 181. Этим путем может быть определено направление течения газа, указанное стрелками 36, которое создает направленную воздушную опору, то есть, воздушную опору прилагающую направленное поддерживающее усилие в плоскости транспортирования, которое перемещает подложку в плоскости транспортирования. В более общем смысле, газовыпуски 182 могут быть индивидуально оснащены дросселем 185. Такой дроссель 185 может способствовать улучшенному регулированию подачи газа из газовыпусков 182 к газовпускам 181. Например, газовая опора, созданная потоком газа из газовыпусков 182 к газовпускам 181, может иметь повышенную жесткость. Например, поток газа может быть менее чувствительным к возмущениям, обусловленным перемещением подложки 9. Дроссель 185 определяет направление течения газа от выпуска 182, включающего дроссель 185, в сторону впуска 181. Альтернативно, выпуск 182 может быть скомпонован без дросселя, что обеспечивает возможность реверсирования газового потока 36 в кармане. Для этого варианта могут быть предусмотрены дополнительные, ненаправленные, воздушные опоры.

В каждой из первой и второй движущих секций 18А, 18В направление 36 течения газа по меньшей мере первого 34А из многочисленных движущих карманов 34, имеющих газовпуски 181 и газовыпуски 182, может быть ориентировано к рабочей зоне 16. Кроме того, в каждой из первой и второй движущих секций 18А, 18В направление течения газа по меньшей мере второго 34В из многочисленных движущих карманов 34, имеющих газовпуски 181 и газовыпуски 182, может быть ориентировано в сторону от рабочей зоны 16. Таким образом, в этом варианте, в первой движущей секции 18А и во второй движущей секции 18В течение газа движущих карманов 34А направлено к рабочей зоне 16, и течение газа движущих карманов 34В направлено в сторону от рабочей зоны. При наличии противоположных направлений течения газа в карманах 34А, 34В возможно перемещение подложки в сторону от рабочей зоны, а также перемещение подложки к рабочей зоне. Такие противоположные направления перемещения в начальной зоне 15 могут быть эффективными для обеспечения возвратно-поступательного движения подложки 9.

Второй из движущих карманов 34В может быть размещен в первой и второй движущих секциях 18А, 18В, между рабочей зоной 16 и по меньшей мере первым из движущих карманов 34А. Таким образом, в этом варианте, в первой движущей секции 18А и во второй движущей секции 18В, второй 34В из карманов может быть размещен между одним из первых 34А карманов и рабочей зоной 16. Посредством такой компоновки перемещение подложки через рабочую зону 16 может быть стимулировано с помощью второго 34В из карманов, в то время как, когда обнаруживается (датчиками положения (не показаны)), что подложка главным образом прошла рабочую зону 16, направление 31 перемещения подложки может быть реверсировано с помощью первого 34А из карманов.

Альтернативно, течение газа из газовыпуска 182 в газовпуски 181 может быть по существу непрерывным во времени. Так, течение газа, например, направление течения газа из газовыпуска 182 в газовпуск 181 может быть главным образом непрерывным во времени в ходе перемещения подложки, например, во время возвратно-поступательного движения.

Скорость и/или пространственная протяженность газового потока по меньшей мере в одном 34А из карманов 34 может быть больше, в частности, в 1,5 раза больше, чем скорость и/или пространственная протяженность газового потока по меньшей мере во втором 34В из карманов. Пространственная протяженность в паре из газовпуска 181 и газовыпуска 182 кармана 34 обозначена на фигуре 7А размерами Н1 и Н2. Величина Н2 может быть приблизительно равной расстоянию между впуском 181 и выпуском 182 кармана 34. Величина Н1 может быть приблизительно равной длине впуска 181 и/или выпуска 182 кармана 34. Размеры Н1 и Н2 могут быть определены вдоль взаимно перпендикулярно ориентированных направлений.

Вышеописанным путем, с привлечением фигуры 7А-F, первый транспортный элемент 18А и второй транспортный элемент 18В могут быть скомпонованы для возвратно-поступательного перемещения подложки 9 между начальной зоной 15 и конечной зоной 17 через рабочую зону 16.

Таким образом, на фигуре 3 и фигурах 7А-F приведены примеры одного аспекта изобретения, в котором создана конвейерная система с размещенными, предпочтительно попеременно, газовпусками и выпусками; включающая систему регулирования течения газа, предназначенную для создания давления газовой опоры и потока газа вдоль плоскости перемещения, для обеспечения перемещения подложки путем регулирования течения газа. При применении поток газа из газовыпуска в газовпуск, который может быть специализированным для данного газовыпуска, например, может формировать пару с газовыпуском, предпочтительно направляют вдоль пути, который по существу параллелен плоскости перемещения. В начальной и конечной зоне транспортные элементы предпочтительно создают для обеспечения транспортирования подложки вдоль плоскости перемещения. Транспортные элементы предпочтительно включают газовпуски и выпуски.

Кроме того, фигура 3 и фигуры 7А-F показывают примеры варианта осуществления изобретения, согласно которому конвейерная система включает начальную зону и рабочую зону, смежную с начальной зоной и выровненную с плоскостью перемещения; в котором в рабочей зоне размещена инжекторная головка, и в котором листообразная подложка может быть вставлена в начальную зону; в котором рядом с рабочей зоной размещена конечная зона; в котором газовпуски и выпуски предназначены для возвратно-поступательного перемещения подложки между начальной зоной и конечной зоной через рабочую зону. Возвратно-поступательное движение может обеспечивать преимущество в создании устройства, пространственно более ограниченного, для нанесения многочисленных слоев, по сравнению с устройствами, скомпонованными для однонаправленного перемещения. Направление, скорость и/или пространственная протяженность газового потока между газовыпусками и газовпусками предпочтительно рассчитаны на обеспечение возвратно-поступательного движения подложки.

Фигуры 7А-F дополнительно иллюстрируют, в качестве примера, вариант осуществления согласно изобретению, в котором газовпуски и выпуски скомпонованы для возвратно-поступательного перемещения подложки между начальной зоной и конечной зоной через рабочую зону созданием в начальной зоне первого транспортного элемента, и в конечной зоне второго транспортного элемента. Каждый из первого и второго транспортного элемента предпочтительно оснащают многочисленными карманами, имеющими газовпуски и газовыпуски. Предпочтительно предусматривают систему регулирования течения газа для реализации того, что в каждом из первого и второго транспортного элемента направление течения газа по меньшей мере в первом из карманов, имеющих газовпуски и газовыпуски, ориентировано в сторону к рабочей зоне, и направление течения газа по меньшей мере во втором из карманов, имеющих газовпуски и газовыпуски, ориентировано в сторону от рабочей зоны.

В дополнительном варианте исполнения, который может быть применен более широко, в каждом из первого и второго транспортного элемента по меньшей мере второй из карманов, имеющих газовпуски и газовыпуски, размещают между рабочей зоной и по меньшей мере первым из карманов, имеющих газовпуски и газовыпуски. Такая компоновка может быть эффективной для поддержания перемещения подложки через рабочую зону приложением усилия к части подложки, которая уже прошла рабочую зону, с помощью по меньшей мере второго из карманов, имеющих газовпуски и газовыпуски. Такая компоновка может быть эффективной для реверсирования и/или инициирования перемещения подложки в сторону к рабочей зоне с помощью по меньшей мере первого из карманов, имеющих газовпуски и газовыпуски.

В дополнительном варианте исполнения, который может быть применен более широко, скорость и/или пространственная протяженность газового потока по меньшей мере в одном из карманов, имеющих газовпуски и газовыпуски, является большей, в частности, в 1,5 раза большей, чем скорость и/или пространственная протяженность газового потока по меньшей мере во втором из карманов, имеющих газовпуски и газовыпуски. Эксперименты показали, что это может быть преимущественными соотношениями.

Вариант устройства в пятом варианте исполнения иллюстрирован на фигурах 8А-С. Фигуры 8А-С показывают приемный элемент 32, который предусмотрен в начальной зоне 15, при рассмотрении вдоль стрелки 38, обозначенной на фигуре 6. Начальная зона 15, в этом варианте приемный элемент 32, имеет деталь в виде стенки, в частности верхней стенки 19А, которая является подвижной вдоль направления, перпендикулярного плоскости перемещения. Нижняя стенка 40В при применении может быть неподвижной. Альтернативно, неподвижной может быть верхняя стенка 19А, и перемещаться может нижняя стенка 19В, или же подвижными могут быть обе стенки 19А, 19В. С помощью подвижной верхней стенки 19А можно упростить введение подложки 9 в инжекторную головку 1. Таким образом, в варианте фигур 8А-С стенка 19А, которая является подвижной вдоль направления, перпендикулярного плоскости перемещения, формирует приемный элемент 32 для облегчения введения подложки 9 в первый транспортный элемент 18А.

Деталь в виде стенки, здесь верхняя стенка 19А, может перемещаться из открытого положения через промежуточное положение в закрытое положение. Фигура 8А показывает приемный элемент 32 со стенкой в открытом положении. Фигура 8В показывает приемный элемент 32 со стенкой в промежуточном положении. Фигура 8С показывает приемный элемент 32 со стенкой в закрытом положении. На фигуре 8С подложка 9 при применении может находиться во взвешенном состоянии между верхней стенкой 19А и нижней стенкой 19В.

Тем самым может быть ясно, что с помощью приемного элемента может быть предусмотрен вариант конструкции начальной зоны, сокращающей рабочую высоту, здесь приемный зазор W, выше плоскости перемещения по направлению в сторону рабочей зоны. Плоскость перемещения по направлению к рабочей зоне обозначена, например, направлением R на фигуре 5.

Стенка определяет приемный зазор W в направлении, перпендикулярном плоскости перемещения. Из фигур 8А-С может быть ясно, что приемный зазор W сокращается, когда стенка перемещается в сторону закрытого положения. В открытом положении приемный зазор W может быть предназначен для вставления подложки 9 в устройство. Для этого приемный зазор может иметь величину более 3 мм, предпочтительно более 7 мм, например, вплоть до 20 мм. Для предотвращения контакта подложки 9 с нижней стенкой 19В в устройстве могут быть предусмотрены подвижные штифты 42 для размещения на них подложки.

В промежуточном положении приемный зазор W может быть рассчитан на нагревание подложки до рабочей температуры. Для этого приемный зазор может иметь величину между низшим значением, например, 0,2 мм, и высшим значением, например, 5 мм. Низшее значение величины приемного зазора W со стенкой в промежуточном положении может способствовать предотвращению механического контакта между подложечной пластиной 9 и стенками приемного элемента 32. В противном случае такой механический контакт мог бы вызвать деформацию подложки в результате механического напряжения, возникающего во время нагревания. Высшее значение величины приемного зазора W со стенкой в промежуточном положении может способствовать скорости нагревания. Например, нагревание подложки 9 может быть проведено подведением теплоты к подложке 9 через зазор. Штифты 42 предпочтительно состоят из керамического материала. В результате может быть значительно снижена теплопередача через штифты 42. Этим можно повысить скорость нагревания подложки 9, и можно способствовать равномерному распределению температуры по подложечной пластине 9.

В закрытом положении приемный зазор W может быть равным зазору в остальной части начальной зоны 15. Подвижная стенка может быть связана со штифтами 42 так, что штифты сдвигаются ниже поверхности 44 нижней стенки 19В, когда верхняя стенка 19А смещается в сторону закрытого положения.

Таким образом, в более общем смысле, приемный зазор W в открытом положении может быть по существу равным приемному зазору W в промежуточном положении.

Таким образом, согласно дополнительному аспекту изобретения, пример которого иллюстрирован на фигурах 8А-С, конвейерная система включает начальную зону и рабочую зону, смежную с начальной зоной и выровненную с плоскостью перемещения; в которой в рабочей зоне находится инжекторная головка, и в которой листообразная подложка может быть вставлена в начальную зону, причем начальная зона имеет стенку, в частности, верхнюю стенку, которая является подвижной вдоль направления, перпендикулярного плоскости перемещения, для облегчения введения подложки в инжекторную головку. Стенка, будучи подвижной, может обеспечивать увеличение зазора между верхней стенкой и нижней стенкой. Тем самым можно проще вставить подложку. В частности, можно в значительной мере предотвратить механический контакт между стенкой и подложкой.

В соответствии с указанным дополнительным аспектом, в начальной зоне предусмотрены приемный элемент и предпочтительно первый транспортный элемент, причем стенка, которая является подвижной вдоль направления, перпендикулярного плоскости перемещения, сформирована приемным элементом для облегчения введения подложки в первый транспортный элемент. При наличии специализированного приемного элемента в начальной зоне можно обеспечить возможность улучшения условий и/или конструкций еще одной части начальной зоны, например, первого транспортного элемента.

В варианте исполнения согласно указанному дополнительному аспекту, стенка может перемещаться из открытого положения через промежуточное положение в закрытое положение, причем определяемый стенкой приемный зазор в направлении, перпендикулярном плоскости перемещения, уменьшается, когда стенка смещается в сторону закрытого положения, причем в открытом положении приемный зазор рассчитан на вставление подложки в устройство, в промежуточном положении приемный зазор предназначен для нагревания подложки до рабочей температуры, и/или закрытое положение приемного зазора предполагается для формирования газа-опоры между подложкой и устройством. Таким образом, может быть достигнут улучшенный прием. Технологические условия для приема и нагревания, а более конкретно, скорость нагревания для разогрева подложки, могут быть улучшены регулированием приемного зазора.

Фигуры 9А и 9В соответственно показывают вид сверху и вид в поперечном разрезе версии устройства в пятом варианте исполнения. Фигуры 9А и В показывают подложку 9. Поперечный разрез, показанный на фигуре 9В, обозначен линией A-A' на фигуре 9А. Фигура 9А дополнительно показывает часть 46 устройства вдоль плоскости перемещения. Часть устройства может представлять собой, например, часть начальной зоны 15, конечной зоны 17 и/или рабочей зоны 16.

В этом варианте устройство может быть оснащено первой центрирующей воздушной опорой 48А и второй центрирующей воздушной опорой 48В для центрирования подложки 9 так, чтобы подложка перемещалась вдоль центральной линии между начальной зоной 15 и конечной зоной 17. Обоюдоострая стрелка 50 иллюстрирует центрирующие смещения поперек общего направления относительного перемещения подложки вдоль центральной линии относительно инжекторной головки 1 и в плоскости подложки. Таким образом, с помощью первой и/или второй центрирующей воздушной опоры 48А, 48В может быть приложено усилие к боковой поверхности подложки 9, здесь соответственно первой боковой поверхности 49А и/или второй боковой поверхности 49В, по направлению 50, то есть, вдоль плоскости перемещения. В более широком смысле, протяженность Х 3 первой воздушной опорой 48А и/или второй воздушной опорой 48В вдоль плоскости подложки 9 при применении может варьировать в диапазоне от 0,1 мм до 1,5 мм, в особенности в диапазоне от 0,3 мм до 0,8 мм.

Устройство может быть дополнительно оснащено впусками 56 для введения центрирующего опорного газа, которые при применении размещены вдоль плоскости перемещения как смежные с противолежащими боковыми поверхностями 49А, 49В подложки 9 вдоль направления относительного перемещения, здесь обозначенного обоюдоострой стрелкой 60, подложки 9 и инжекторной головки 1. Впуски 56 могут быть индивидуально оснащены дросселями Ri. Такой дроссель может обеспечить улучшение регулирования подачи воздуха в первую и/или вторую центрирующую воздушную опору 48А, 48В. Дроссели Ri могут повысить жесткость первой и/или второй центрирующей воздушной опоры 48А, 48В.

Устройство может быть оснащено регулятором 54 центрирующей опорой для регулирования давления в первой и второй центрирующей воздушной опоры. Для этого регулятор 54 может быть соединен с впусками 56 для введения центрирующего опорного газа, чтобы регулировать количество газа, который вытекает из впусков 56 для введения центрирующего опорного газа. Поток опорного газа для центрирующих воздушных опор обозначен стрелками 52. Фигура 9А и 9В дополнительно показывает примеры пазов 62.i для сброса давления (i=1-4). Здесь пазы 62.1, 62.2 для сброса давления индивидуально простираются вдоль первой воздушной опоры 48А и рядом с нею. Здесь пазы 62.3, 62.4 для сброса давления индивидуально простираются вдоль второй воздушной опоры 48В и рядом с нею. На фигуре 9А пазы 62.1, 62.2 для сброса давления размещены между первой воздушной опорой 48А и опорой 64 с установленным давлением в области между инжекторной головкой 1 и опорной деталью 10. На фигуре 9А пазы 62.3, 62.4 для сброса давления индивидуально размещены между второй воздушной опорой 48В и опорой 64 с установленным давлением в области между инжекторной головкой 1 и опорной деталью 10. Пазы для сброса давления тем самым могут быть индивидуально размещены между опорой с установленным давлением и первой или второй центрирующей воздушной опорой 48А, 48В, по существу для того, чтобы регулировать разделение давления в первой и/или второй центрирующей воздушной опоре 48А, 48В, с одной стороны, и давления в опоре с установленным давлением, с другой стороны.

В более общем смысле, индивидуальная ширина Х 1 пазов для сброса давления по направлению, параллельному плоскости перемещения, может варьировать в диапазоне от 0,1 мм до 3 мм, в особенности в диапазоне от 0,3 мм до 2 мм. Расстояние Х 2 по меньшей мере от одного из пазов 62.i для сброса давления до первой или второй воздушной опоры 48А, 48В может быть в диапазоне от 0,1 мм до 1,5 мм, в особенности в диапазоне от 0,3 до 0,8 мм.

Таким образом, как иллюстрировано на фигурах 9А и 9В в качестве примера, один аспект изобретения может предусматривать, что устройство оснащают первой центрирующей воздушной опорой и второй центрирующей воздушной опорой, размещенными по боковым сторонам начальной и конечной зон 15, 17, для центрирования подложки при перемещении подложки вдоль центральной линии между начальной зоной 15 и конечной зоной 17. Проведенные автором настоящего изобретения эксперименты показали, что этим путем может быть достигнуто эффективное центрирование подложки. С помощью первой и/или второй центрирующей воздушной опоры к боковым сторонам подложки может быть приложено усилие по направлению вдоль плоскости перемещения. Устройство предпочтительно оснащают регулятором центрирующих опор для регулирования давления в первой и второй центрирующей воздушной опоре. Устройство предпочтительно оснащают впусками для центрирующего опорного газа, которые при применении размещают вдоль плоскости перемещения по соседству с противолежащими боковыми поверхностями подложки вдоль направления относительного перемещения подложки и инжекторной головки.

Как также иллюстрировано на фигурах 9А и 9В в качестве примера, указанный аспект изобретения может предусматривать, что устройство оснащают пазами для сброса давления, предпочтительно четырьмя пазами для сброса давления, которые простираются вдоль первой или второй центрирующей воздушной опоры и рядом с нею, предпочтительно будучи индивидуально размещенными, с одной стороны, между первой или второй центрирующей воздушной опорой и, с другой стороны, опорой с установленным давлением, в области между инжекторной головкой и опорной деталью, причем пазы при применении необязательно взаимосвязаны по существу для выравнивания давления в пазах для сброса давления. Пазы для сброса давления могут быть по отдельности размещены между опорой с установленным давлением и первой или второй центрирующей воздушной опорой, по существу для того, чтобы регулировать разделение давления в первой или второй центрирующей воздушной опоре, с одной стороны, и давления в опоре с установленным давлением, с другой стороны. Проведенные автором настоящего изобретения эксперименты показали, что такие пазы могут обеспечивать разделение, достаточное для возможности по существу независимого регулирования при центрировании.

В одном варианте исполнения осадительное пространство при применении является неподвижной в плоскости поверхности подложки, тогда как подложка находится в движении. В еще одном варианте исполнения, осадительное пространство при применении находится в движении в плоскости поверхности подложки, тогда как подложка является неподвижной. В еще одном дополнительном варианте исполнения, как осадительное пространство, так и подложка при работе перемещаются в плоскости поверхности подложки.

Перемещение в плоскости вне поверхности подложки может способствовать ограничению введенного газообразного прекурсора. Слой газа-опоры позволяет инжекторной головке приближаться к поверхности подложки и/или держателя подложки вплотную, например, на расстояние в пределах 50 микрометров или в пределах 15 микрометров, например, в диапазоне от 3 до 10 микрометров, например, 5 микрометров. Такое тесное сближение инжекторной головки с поверхностью подложки и/или держателя подложки позволяет ограничить газообразный прекурсор в осадительном пространстве, поскольку утечка газообразного прекурсора из осадительного пространства затрудняется вследствие тесного сближения. Поверхность подложки, при применении запирающая осадительное пространство, может обеспечивать тесное сближение инжекторной головки с поверхностью подложки. Поверхность подложки при применении предпочтительно не имеет механического контакта с инжекторной головкой. Такой контакт мог бы легко повредить подложку.

Необязательно, впуск для прекурсора формирует газовый инжектор. Однако в одном варианте исполнения газовый инжектор формируют инжектором опорного газа для создания слоя газа-опоры, причем инжектор опорного газа является отдельным от впуска для прекурсора. Наличие такого отдельного инжектора для опорного газа позволяет регулировать давление в слое газа-опоры отдельно от других давлений газов, например, давления газообразного прекурсора в осадительном пространстве. Например, давление газообразного прекурсора при применении может быть ниже, чем давление в слое газа-опоры. Необязательно, давление газообразного прекурсора является меньшим, чем атмосферное давление, например, в диапазоне от 0,01 до 100 миллибар (1 Па-10 кПа), необязательно в диапазоне от 0,1 до 1 миллибар (10-100 Па). Численные моделирования, выполненные авторами настоящего изобретения, показали, что в последнем диапазоне может быть получен процесс быстрого осаждения. Продолжительность осаждения обычно может составлять 10 микросекунд для плоских подложек и 20 миллисекунд для подложек с канавками, например, когда химические кинетические характеристики являются относительно быстрыми. Общее давление газа в осадительном пространстве обычно может составлять 10 миллибар (1 кПа). Давление газообразного прекурсора может быть выбрано на основе свойств прекурсора, например, летучести прекурсора. При давлении газообразного прекурсора ниже атмосферного давления, в особенности в диапазоне от 0,01 до 100 миллибар (1 Па-10 кПа), обеспечивается возможность применения широкого круга прекурсоров, в особенности прекурсоров с широким диапазоном значений летучести.

Слой газа-опоры при применении типично проявляет резкое повышение давления в слое газа-опоры в результате тесного сближения инжекторной головки с поверхностью подложки. Например, давление в слое газа-опоры при применении по меньшей мере удваивается, например, обычно повышается в восемь раз, когда инжекторная головка перемещается вдвое ближе к подложке, например, от положения на расстоянии в 50 микрометров от поверхности подложки до положения на расстоянии в 25 микрометров от поверхности подложки, при прочих равных условиях. Жесткость слоя газа-опоры при применении составляет между 103 и 1010 Ньютонов на метр, но также может выходить за пределы этого диапазона. Такие повышенные давления газа могут, например, варьировать в диапазоне от 1,2 до 20 бар (0,12-2,0 МПа), в особенности в диапазоне от 3 до 8 бар (0,3-0,8 МПа). Более сильный барьер для потока в общем ведет к еще более высоким давлениям. Повышенное давление газообразного прекурсора увеличивает скорость осаждения газообразного прекурсора на поверхность подложки. Поскольку осаждение газообразного прекурсора часто составляет важную скоростьопределяющую стадию процесса осаждения атомных слоев, этот вариант исполнения позволяет повысить скорость осаждения атомных слоев. Скорость процесса является важной, например, в ситуации, где устройство используют для построения структуры, которая включает многочисленные атомные слои, что часто может иметь место на практике. Повышение скорости осаждения увеличивает максимальную толщину слоев в структуре, что может быть использовано при осаждении атомных слоев экономичным путем, например, от 10 нанометров до значений свыше 10 нанометров, например, в диапазоне от 20 до 50 нанометров, или даже типично 1000 нанометров или более, которое может быть реально осуществимым в течение нескольких минут или даже секунд, в зависимости от числа технологических циклов. В качестве неограничивающего показателя, может быть обеспечена скорость проведения процесса порядка нескольких нм/секунду. Тем самым устройство открывает новые возможности осаждения атомных слоев, такие как создание барьерных слоев в пленочных системах. Одним примером может быть газобарьерный слой для органического светоизлучающего диода, который опирается на подложку. Таким образом, органический светоизлучающий диод, который, как известно, очень чувствителен к кислороду и воде, может быть изготовлен созданием барьерного слоя с помощью технологии осаждения атомных слоев (ALD) согласно раскрытым способу и системе.

В одном варианте исполнения устройство компонуют для приложения усилия предварительного напряжения к инжекторной головке, направленного к поверхности подложки вдоль направления Р. Газовый инжектор может быть скомпонован для противодействия усилию предварительного напряжения регулированием давления в слое газа-опоры. При применении усилие предварительного напряжения повышает жесткость слоя газа-опоры. Такая повышенная жесткость уменьшает нежелательное смещение от плоскости поверхности подложки. В результате инжекторная головка может работать ближе к поверхности подложки, без соприкосновения с поверхностью подложки.

Альтернативно или дополнительно, усилие предварительного напряжения может быть сформировано магнитным и/или гравитационным способом, увеличением веса инжекторной головки, для создания усилия предварительного напряжения. Альтернативно или дополнительно, усилие предварительного напряжения может быть сформировано с помощью пружины или иного упругого элемента.

В одном варианте исполнения впуск для прекурсора предназначен для течения газообразного прекурсора по направлению, которое перпендикулярно продольному направлению осадительного пространства. В одном варианте исполнения впуск для прекурсора формируют в виде по меньшей мере одной щели для введения прекурсора, причем продольное направление осадительного пространства ориентировано вдоль по меньшей мере одной щели для введения прекурсора. Инжекторная головка предпочтительно предназначена для течения газообразного прекурсора по направлению, которое перпендикулярно продольному направлению по меньшей мере одной щели для введения прекурсора. Это позволяет обеспечить по существу постоянную концентрацию газообразного прекурсора вдоль впускной щели, так как градиент концентрации не может быть создан в результате адгезии газообразного прекурсора к поверхности подложки. Концентрацию газообразного прекурсора предпочтительно выбирают слегка выше минимальной концентрации, необходимой для осаждения атомных слоев. Этим повышают эффективность применения газообразного прекурсора. Относительное перемещение между осадительным пространством и подложкой в плоскости поверхности подложки предпочтительно является перпендикулярным продольному направлению по меньшей мере одной щели для введения прекурсора. Соответственно этому, выпуск для прекурсора размещают рядом с впуском для прекурсора, чтобы сформировать поток газообразного прекурсора, который выровнен с направлением перемещения подложки.

В одном варианте исполнения слой газа-опоры формирует ограничивающую структуру, в частности, барьер для потока. В этом варианте исполнения наружный проток, по меньшей мере частично, может проходить через слой газа-опоры. Поскольку слой газа-опоры образует довольно эффективный вариант локализующей структуры и/или барьер для потока, можно предотвратить потерю газообразного прекурсора через наружный проток.

В одном варианте исполнения барьер для потока формируют с помощью ограничивающей газовой завесы и/или давления ограничивающего газа в наружном протоке. Тем самым получают надежные и универсальные варианты формирования барьера для потока. Газ, который образует ограничивающую газовую завесу и/или давление, также может составлять по меньшей мере часть слоя газа-опоры. Альтернативно или дополнительно, барьер для потока формируют из текучей структуры, которая примыкает к инжекторной головке. Такую текучую структуру предпочтительно создают из текучей среды, которая выдерживает температуры вплоть до одной из 80°С, 200°С, 400°С и 600°С. Такие текучие среды как таковые известны квалифицированному специалисту.

В одном варианте исполнения барьер для потока формируют посредством проточного зазора между инжекторной головкой и поверхностью подложки, и/или между инжекторной головкой и поверхностью, которая продолжается от поверхности подложки в плоскости поверхности подложки, причем толщину и длину проточного зазора вдоль наружного протока приспосабливают для резкого сокращения объемного расхода потока газообразного прекурсора вдоль наружного протока сравнительно с объемным расходом потока введенного газообразного прекурсора. В то же время такой проточный зазор предпочтительно формирует, по меньшей мере частично, наружный проток. Толщина проточного зазора предпочтительно определяется слоем газа-опоры. Хотя в этом варианте исполнения небольшое количество газообразного прекурсора может выходить из осадительного пространства вдоль наружного протока, этим обеспечивают совсем несложный, но эффективный вариант формирования барьера для потока.

В одном варианте исполнения осадительное пространство имеет удлиненную форму в плоскости поверхности подложки. Размер осадительного пространства поперек поверхности подложки может быть значительно, например, по меньшей мере в 5 раз или по меньшей мере в 50 раз, меньшим, чем один или более размеров осадительного пространства в плоскости поверхности подложки. Удлиненная форма может быть планарной или изогнутой. Такая удлиненная форма сокращает объем газообразного прекурсора, который нужно нагнетать в осадительное пространство, тем самым повышая эффективность введенного газа. Этим также обеспечивают сокращение продолжительности заполнения и опустошения осадительного пространства, тем самым увеличивая скорость всего процесса осаждения атомных слоев в целом.

В одном варианте исполнения осадительное пространство устройства формируют в виде осадительного зазора между поверхностью подложки и инжекторной головкой, предпочтительно имеющего минимальную толщину, меньше 50 микрометров, более предпочтительно меньше 15 микрометров, например, около 3 микрометров. Проточный зазор может иметь подобные размеры. Осадительное пространство, имеющее минимальную толщину меньше 50 микрометров, позволяет создать довольно узкий зазор, способствующий более эффективному использованию газообразного прекурсора, в то же время, позволяя избежать необходимости в жестких требованиях к отклонениям от плоскости поверхности подложки в системе позиционирования, которая обеспечивает относительное перемещение между осадительным пространством и подложкой в плоскости поверхности подложки. Этим путем можно сделать систему позиционирования менее дорогостоящей. Минимальная толщина осадительного зазора менее 15 микрометров может дополнительно повысить эффективность использования газообразного прекурсора.

Слой газа-опоры позволят сделать проточный зазор и/или осадительный зазор относительно малыми, например, имеющими свою минимальную толщину менее 50 микрометров, или меньше 15 микрометров, например, около 10 микрометров, или даже близко к 3 микрометрам.

В одном варианте исполнения инжекторная головка дополнительно включает выпуск для прекурсора и предназначена для нагнетания газообразного прекурсора из впуска для прекурсора через осадительное пространство в выпуск для прекурсора. Присутствие выпуска для прекурсора обеспечивает возможность непрерывного течения через осадительное пространство. При непрерывном течении можно отказаться от быстродействующих клапанов для регулирования течения газообразного прекурсора. Расстояние от выпуска для прекурсора до впуска для прекурсора предпочтительно является фиксированным во время применения устройства. Как выпуск для прекурсора, так и впуск для прекурсора, оба в ходе применения предпочтительно обращены к поверхности подложки. Выпуск для прекурсора и/или впуск для прекурсора могут быть сформированы соответственно как отверстие для выведения прекурсора и/или отверстие для введения прекурсора.

В одном варианте исполнения выпуск для прекурсора формируют в виде по меньшей мере одной щели для выведения прекурсора. По меньшей мере одна щель для выведения прекурсора и/или по меньшей мере одна щель для введения прекурсора могут включать многочисленные отверстия, или могут включать по меньшей мере один паз. Применение щелей позволяет эффективно осаждать атомные слои на относительно большой поверхности подложки, или проводить одновременное осаждение атомных слоев на многочисленных подложках, тем самым повышая производительность устройства. Расстояние от по меньшей мере одной щели для выведения прекурсора до по меньшей мере одной щели для введения прекурсора является значительно меньшим, например, более чем в пять раз меньшим, чем длина щели для введения прекурсора и/или щели для выведения прекурсора. Это помогает выдерживать по существу постоянную концентрацию газообразного прекурсора вдоль осадительного пространства.

В одном варианте исполнения устройство компонуют для относительного перемещения между осадительным пространством и подложкой в плоскости поверхности подложки включением катушечной лентопротяжной системы, предназначенной для перемещения подложки в плоскости поверхности подложки. Этот вариант исполнения следует понимать как общее преимущество устройства в том, что можно отказаться от применения закрытого корпуса вокруг инжекторной головки для создания в нем вакуума, и необязательно также загрузочного шлюза для поступления подложки в закрытый корпус без нарушения вакуума в нем. Катушечная лентопротяжная система предпочтительно формирует систему позиционирования.

Согласно одному аспекту, изобретение представляет линейную систему, в которой носитель подложки традиционно создают в виде воздушных опор. Этим достигают простого и предсказуемого перемещения подложки, которое может быть масштабировано и может действовать непрерывно.

Газообразный прекурсор может, например, содержать Хлорид Гафния (HfCl4), но также может содержать еще один тип прекурсорного материала, например, Тетракис-(Этилметиламино)Гафний или триметилалюминий (Al(CH3)3). Газообразный прекурсор может быть впрыснут вместе с газом-носителем, таким как газообразный азот или газообразный аргон. Концентрация газообразного прекурсора в газе-носителе типично может варьировать в диапазоне от 0,01 до 1 объемного процента. При применении давление газообразного прекурсора в осадительном пространстве 2 типично может варьировать в диапазоне от 0,1 до 1 миллибар (10-100 Па), но может быть близким к атмосферному давлению, или даже значительно выше атмосферного давления. Инжекторная головка может быть оснащена нагревателем для установления повышенной температуры в осадительном пространстве 2, например, в диапазоне между 130 и 330°С.

При применении типичное значение объемного расхода потока газообразного прекурсора вдоль наружного протока может быть в диапазоне от 500 до 3000 sccm (стандартных кубических сантиметров в минуту).

В общем, устройство может быть скомпоновано для подведения по меньшей мере одного из газообразного реактанта, плазмы, генерированного лазером излучения и ультрафиолетового излучения, в реакционную камеру для реагирования прекурсора после осаждения газообразного прекурсора по меньшей мере на часть поверхности 4 подложки. Например, этим путем может быть реализовано стимулированное плазмой осаждение атомных слоев, которое может быть преимущественным для обработки при низких температурах, типично ниже 130°С, для облегчения проведения ALD-процессов на пластиках, например, для применения гибких деталей электроники, таких как органические светоизлучающие диоды (OLED) на гибких пленках, и т.д., или обработки любых других материалов, чувствительных к более высоким температурам (обычно выше 130°С). Например, стимулированное плазмой осаждение атомных слоев пригодно для осаждения высококачественных “low-k” (с диэлектрической проницаемостью менее 2) слоев из Оксида Алюминия (Al2O3), например, для изготовления полупроводниковых продуктов, таких как чипы и солнечные элементы. Газообразный реактант содержит, например, газообразный окислитель, такой как Кислород (О2), озон (О3) и/или воду (Н2О).

В одном примере способа осаждения атомных слоев можно идентифицировать разнообразные стадии. В первой стадии поверхность подложки подвергают воздействию газообразного прекурсора, например, Тетрахлорида Гафния. Осаждение газообразного прекурсора обычно останавливают, если поверхность 4 подложки полностью занята молекулами газообразного прекурсора. Во второй стадии осадительное пространство 2 продувают с использованием продувочного газа, и/или эвакуированием осадительного пространства 2 с использованием вакуума. Этим путем можно удалить избыточные молекулы прекурсора. Продувочный газ предпочтительно является инертным по отношению к газообразному прекурсору. В третьей стадии молекулы прекурсора подвергают воздействию газообразного реактанта, например, окислителя, например, водяного пара (Н2О). Реакцией реактанта с молекулами осажденного прекурсора формируют атомный слой, например, Оксид Гафния (HfO2). Этот материал может быть использован в качестве затворного оксида в новом поколении транзисторов. В четвертой стадии реакционную камеру продувают, чтобы удалить избыточные молекулы реактанта.

Хотя это может быть показано неявно, любое устройство согласно одному варианту исполнения может иметь признаки устройства в еще одном варианте исполнения.

Необязательные аспекты изобретения могут включать: устройство для осаждения атомных слоев на поверхность листообразной подложки, включающее: инжекторную головку, включающую осадительное пространство, оснащенное впуском для прекурсора и выпуском для прекурсора, причем указанные впуск и выпуск предназначены для создания потока газообразного прекурсора из впуска для прекурсора через осадительное пространство к выпуску для прекурсора, причем осадительное пространство при применении ограничено инжекторной головкой и поверхностью подложки; газовую опору, включающую инжектор опорного газа, предназначенный для нагнетания опорного газа между инжекторной головкой и поверхностью подложки, причем опорный газ тем самым формирует газ-опору; конвейерную систему, обеспечивающую относительное перемещение подложки и инжекторной головки вдоль плоскости подложки для формирования плоскости перемещения, вдоль которой транспортируют подложку; и опорную деталь, размещенную напротив инжекторной головки, причем опорная деталь скомпонована для создания газовой опоры с установленным давлением, которая уравновешивает газ-опору инжекторной головки в плоскости перемещения так, что подложка поддерживается без опоры с помощью указанной газовой опоры с установленным давлением между инжекторной головкой и опорной деталью; устройство, в котором осадительное пространство сформировано полостью, предпочтительно имеющей глубину D2-D1, в которой оканчиваются и/или начинаются впуск и выпуск; устройство, в котором газовая опора сформирована, если рассматривать по направлению, перпендикулярному поверхности подложки, с волнообразной формой, чтобы предотвратить изгибные моды первого порядка листообразной подложки; устройство, в котором конвейерная система включает начальную зону и рабочую зону, смежную с начальной зоной и выровненную с плоскостью перемещения в котором инжекторная головка находится в рабочей зоне, и в котором листообразная подложка может быть вставлена в начальную зону, причем начальная зона рассчитана на сокращение рабочей высоты над плоскостью перемещения, необязательно по направлению к рабочей зоне; устройство, в котором начальная зона включает наклонную деталь в виде стенки, обращенную к плоскости перемещения; устройство, в котором начальная зона имеет деталь в виде стенки, в частности, верхнюю стенку, которая является подвижной для регулирования рабочей высоты; устройство, дополнительно включающее конечную зону; устройство, в котором инжекторная головка является подвижной по направлению к плоскости перемещения и от нее; способ осаждения атомных слоев на поверхность подложки с использованием устройства, включающего инжекторную головку, причем инжекторная головка включает осадительное пространство, оснащенное впуском для прекурсора и газовой опоры, создаваемой инжектором опорного газа, включающий стадии, в которых: а) подают газообразный прекурсор из впуска для прекурсора в осадительное пространство для контактирования с поверхностью подложки; b) нагнетают опорный газ между инжекторной головкой и поверхностью подложки, причем опорный газ тем самым формирует газ-опору; с) создают относительное перемещение между осадительным пространством и подложкой в плоскости поверхности подложки; и d) создают газовую опору с установленным давлением, которая уравновешивает газ-опору инжекторной головки в плоскости перемещения так, что подложка поддерживается без опоры указанной газовой опорой с установленным давлением между инжекторной головкой и опорной деталью; способ, в котором устройство включает реакционную камеру, включающий стадию, в которой: подают по меньшей мере одно из газообразного реактанта, плазмы, генерированного лазером излучения и ультрафиолетового излучения, в реакционную камеру для реагирования прекурсора с газообразным реактантом после осаждения газообразного прекурсора по меньшей мере на часть поверхности подложки, чтобы получить атомный слой по меньшей мере на части поверхности подложки; и/или способ, дополнительно включающий стадии, в которых: создают газовый поток, предназначенный для создания давления газовой опоры и потока газа вдоль плоскости перемещения, для обеспечения селективного перемещения подложки относительно регулятора системы газового потока; и переключают газовый поток в зависимости от присутствия подложки так, что, когда край подложки проходит выпуск, выпуск переключается на отведение потока от подложки.

Изобретение не ограничивается любым вариантом исполнения, описанным здесь, и, в пределах компетенции квалифицированного специалиста, возможны модификации, которые можно рассматривать в пределах области прилагаемых пунктов патентной формулы. Например, изобретение также относится к многочисленным устройствам, и способам осаждения атомных слоев с использованием многочисленных устройств. Фигура 10 показывает схематический вид многочисленных устройств 72.i.j (I=1,…N) и (j=1,…М). В этом примере N равно 5, и/или j равно 3. Однако, в другом примере N может быть меньше или больше, чем 5, и/или М может быть меньше или больше, чем 3. Устройства могут быть объединены последовательно в серии. Например, устройства 72.1.1, 72.1.2, и 72.1.3 объединены последовательно. Устройства, которые объединены последовательно в серии, могут быть использованы для осаждения одного или более ALD-слоев на одной и той же подложке 9. Из фигуры 10 может быть ясно, что устройства также могут быть собраны параллельно. Например, на фигуре 10 устройства 72.1.1, 72.2.1, 72.3.1, 72.4.1 и 72.5.1 объединены параллельно. Равным образом все кинематические инверсии рассматриваются раскрытыми изначально и находящимися в пределах области настоящего изобретения. Применение выражений типа: «предпочтительно», «в особенности», «обычно» и т.д., не предполагает ограничения изобретения. Неопределенный артикль “a” и “an” не исключает множественного числа. Например, устройство в варианте осуществления согласно изобретению может быть оснащено многочисленными инжекторными головками. Кроме того, может быть ясно, что термины «относительное движение» и «относительное перемещение» используются взаимозаменяемо. Аспекты раскрытого варианта исполнения могут быть надлежащим образом скомбинированы с другими вариантами исполнения и считаются раскрытыми. Признаки, которые не описаны или заявлены конкретно или детально, могут быть дополнительно включены в структуру согласно настоящему изобретению без отклонения от его области.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ НАНЕСЕНИЯ АТОМНОГО СЛОЯ | 2009 |

|

RU2541232C2 |

| СИСТЕМЫ И СПОСОБЫ РАСПРЕДЕЛЕНИЯ ГАЗА В РЕАКТОРЕ ДЛЯ ХИМИЧЕСКОГО ОСАЖДЕНИЯ ИЗ ПАРОВОЙ ФАЗЫ | 2009 |

|

RU2499081C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ АТОМНЫХ СЛОЕВ | 2012 |

|

RU2600047C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РЕАКТОРОВ ОСАЖДЕНИЯ | 2009 |

|

RU2502834C2 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ПОВЕРХНОСТИ ПОЛУПРОВОДНИКА ИЛИ ДИЭЛЕКТРИКА | 2010 |

|

RU2443799C2 |

| РЕАКТОР ДЛЯ ОСАЖДЕНИЯ С ПЛАЗМЕННЫМ ИСТОЧНИКОМ | 2011 |

|

RU2571547C2 |

| РЕАКТОР АТОМНО-СЛОЕВОГО ОСАЖДЕНИЯ ДЛЯ ОБРАБОТКИ ПАРТИИ ПОДЛОЖЕК И СПОСОБ ОБРАБОТКИ ПАРТИИ ПОДЛОЖЕК | 2011 |

|

RU2586956C2 |

| АТОМНО-СЛОЕВОЕ ОСАЖДЕНИЕ С ПЛАЗМЕННЫМ ИСТОЧНИКОМ | 2011 |

|

RU2584841C2 |