Изобретение относится к устройству для загрузки отходов и/или альтернативных горючих материалов в установку для образования клинкера. Это устройство включает в себя корпус в форме трубы с установленным с возможностью вращения, в основном, концентрично оси трубы и выполненным с возможностью приведения во вращательное движение ротором с большим количеством расположенных по периферии ротора ударных элементов, причем к корпусу примыкает по меньшей мере один трубопровод для подачи отходов и/или альтернативных горючих материалов и выпускное отверстие перпендикулярно оси вращения ротора.

Отходы и альтернативные горючие материалы скапливаются обычно в различных агрегатных состояниях и в различных составах. К примеру, известен способ транспортировки отработанных шин посредством соответствующих транспортирующих устройств к соответствующему месту во вращающейся трубной печи установки для образования клинкера, причем соответствующие элементы установки должны быть приведены в соответствие с размерами отработанных шин, а также с подаваемыми, соответственно, рациональным образом массами этих отработанных материалов. Наличие различного рода твердых примесей, которые зачастую присутствуют в различных формах, требует либо наличия специально согласованного с данной формой транспортирующего и подающего устройства, либо соответствующего измельчения материала с целью его подачи в виде сыпучего материала к соответствующему месту назначения. В случае механического измельчения твердых веществ химический состав измельченного сырья, разумеется, сравнительно сильно изменяется в зависимости от различного рода отходов или различного рода альтернативных горючих материалов.

Унификации соответствующих транспортирующих и подающих устройств можно, в принципе, добиться посредством подачи исходных материалов в унифицированной форме или в унифицированном агрегатном состоянии. В принципе, к примеру, альтернативные горючие материалы могут быть сожжены или газифицированы в особых реакторах, так что в дальнейшем в распоряжении будет иметься желаемая энергия в форме газообразных веществ, которые могут быть перемещены в надлежащее место технологического процесса образования клинкера. Скапливающиеся в жидком виде отходы могут быть подходящим образом пропущены через насадки. Большая часть отходов, однако, как правило, не может быть использована непосредственно в процессе образования клинкера, если ранее не была произведена дорогостоящая предварительная обработка.

Из уровня техники известны способы и устройства для измельчения и гомогенизации такого рода отходов, причем измельчение и гомогенизация отходов приводит к тому, что отходы в тонкодисперсном состоянии вводятся в высокотемпературный процесс и там могут быть термически утилизированы. Из WO 2008/047213 А2, к примеру, известены способ и устройство для загрузки отходов или альтернативных горючих материалов в технологический процесс образования клинкера, при котором отходы или сырье в виде осадков или в форме взвеси в массе, пригодной для транспортировки насосом, подвергаются механическому деагломерированию. Деагломерирование осуществляется при этом в устройстве, состоящем из корпуса и расположенного в нем ротора с ударными планками. Отходы в форме взвеси подаются на быстро вращающийся ротор, причем посредством ударных планок отходам сообщается значительная кинетическая энергия, так что происходит механическое измельчение и транспортировка отходов в высокотемпературную зону установки для образования клинкера.

Несмотря на то что при использовании способа и устройства в соответствии с WO 2008/047213 А2 были достигнуты хорошие результаты, желательно, однако, добиться еще более совершенного измельчения и гомогенизации отходов, чтобы гарантировать более быстрое и полное сгорание и озоление отходов в ходе технологического процесса образования клинкера. Поэтому предложенное на рассмотрение изобретение нацеливает на то, чтобы, исходя из указанного уровня техники, усовершенствовать процесс деагломерирования крупнокусковых отходов, причем в случае необходимости дополнительно может быть подан кислород, так что гарантируется меньшая величина зерна и, тем самым, более контролируемое обгорание отходов или альтернативных горючих материалов.

Для решения указанной задачи устройство ранее указанного типа, включающее в себя корпус в форме трубы с установленным с возможностью вращения, в основном, концентрично оси трубы и выполненным с возможностью приведения во вращательное движение ротором с большим количеством расположенных по периферии ротора ударных элементов, причем к корпусу примыкает по меньшей мере один трубопровод для подачи отходов и/или альтернативных горючих материалов и выпускное отверстие перпендикулярно оси вращения ротора, в соответствии с изобретением усовершенствуется в том отношении, что ударные элементы выполнены в виде рядов проволоки. Благодаря тому, что ударные элементы выполнены в виде рядов проволоки, дополнительно к ударному эффекту, который достигается за счет использования ударных пластин, известных из указанного уровня техники, имеет место режущий или отрезающий эффект воздействия упругих в определенных пределах проволок на загруженные отходы или альтернативные горючие материалы, так что, наряду с дроблением крупных кусков в отходах, поддерживается образование своего рода стружки твердых фракций, вследствие чего в технологический процесс образования клинкера или в установку для образования клинкера может подаваться особо тонкодисперсная и однородная, а тем самым, особо равномерно сжигаемая, твердая фракция. При этом используются лишь просто сооружаемые и требуемые лишь незначительного обслуживания устройства, так что устройство может быть изготовлено просто и экономично, а также может отличаться длительным и не требующим обслуживания сроком эксплуатации. Ряды проволок образуют дополнительно на периферии ротора своего рода щетку, причем радиальная протяженность проволок доходит, в основном, до внутренней периферии или до внутренней стенки корпуса, так что транспортировка твердых и жидких фракций отходов или альтернативных горючих материалов по внутренней периферии корпуса осуществляется эффективно, и не происходит никакого сколь-либо значительного образования налипаний в корпусе.

В принципе, ряды проволок могут располагаться по периферии ротора в любой возможной форме, причем в связи с этим возможны винтовые или стреловидные варианты геометрии рядов проволоки. В предпочтительном варианте устройство в соответствии с изобретением усовершенствовано, однако, в том отношении, что ударные элементы выполнены в виде проходящих параллельно оси вращении ротора рядов проволоки, что, во-первых, обеспечивает эффективное измельчение и гомогенизацию загруженных отходов или альтернативных горючих материалов, а во-вторых, позволяет осуществить особенно простую форму установки проволок в ряды по периферии ротора.

Преимущество варианта усовершенствования устройства в соответствии с предложенным на рассмотрение изобретением состоит в том, что проволоки одного ряда расположены непосредственно рядом друг с другом, так что проволоки одного ряда касаются друг друга и, тем самым, обоюдно подпирают друг друга, в результате обеспечивается достаточная стабильность ряда, который, наряду с эффектом отрезания, должен обладать еще и ударным действием.

Чтобы обеспечить максимальную передачу усилия или особенно сильный разгон компонентов твердой фазы загруженных отходов или альтернативных горючих материалов при столкновении с проволокой, устройство в соответствии с предложенным на рассмотрение изобретением в предпочтительном варианте усовершенствовано в том отношении, что проволоки располагаются идентично радиально от периферии ротора, так что вершины отдельных проволок образуют более или менее ровную поверхность, так что оказывающие бомбардирующее воздействие в результате вращения ротора частицы твердого вещества уже не разгоняются посредством отдельных выступающих проволок, что снижало бы силу удара и, тем самым, эффект измельчения.

Если, в соответствии с предпочтительным вариантом осуществления устройства согласно изобретению, проволоки располагаются по периферии ротора под отличным от направления радиуса ротора углом, то таким образом множество рядов проволок, расположенных по периферии ротора, при вращении ротора могут образовывать своего рода пилу, причем угол наклона отдельных рядов от перпендикуляра к направлению радиуса образует задний угол воображаемой пилы.

В предпочтительном варианте устройство усовершенствовано при этом в том отношении, что угол наклона проволок выбран в диапазоне от 5° до 15° в направлении вращения.

В зависимости от прочности твердых фракций загруженных отходов или альтернативных горючих материалов, от материала, из которого образованы проволоки отдельных рядов, и от размеров устройства проволоки должны иметь определенный диаметр, чтобы обладать соответствующей жесткостью в отношении загруженных материалов. В предпочтительном варианте устройство усовершенствовано в том отношении, что диаметр проволок выбран в диапазоне от 1 мм до 10 мм.

В предпочтительном варианте устройство в соответствии с изобретением усовершенствовано в том отношении, что проволоки на своих свободных концах выполнены заостренными, если измельчаемый материал требует этого. За счет использования данной меры режущий эффект усиливается.

В сущности, при использовании устройства в соответствии с изобретением предусмотрена возможность подачи отходов, находящихся во взвешенном состоянии, пригодном для транспортировки насосом, без смешивания с другими средами, непосредственно к ротору и, тем самым, к ударным элементам. В зависимости от обстоятельств может, однако, иметь смысл транспортировать находящиеся во взвешенном состоянии отходы или альтернативные горючие материалы посредством газообразных сред для получения более легкой консистенции отходов. Кроме того, с точки зрения увеличения срока эксплуатации может иметь смысл промывка ротора и корпуса ротора, к примеру, водой для удаления накопившихся со временем загрязнений. Предпочтительным образом устройство в соответствии с изобретением усовершенствовано в том отношении, что к корпусу примыкают дополнительные отверстия для загрузки жидких моющих средств или газообразных сред.

Чтобы обеспечивать постоянную надежную работу устройства в соответствии с изобретением, а также иметь возможность гарантировать надежность и при возникающих в некоторых случаях сбоях в подаче потока, устройство в соответствии с изобретением согласно предпочтительному варианту осуществления усовершенствовано в том отношении, что примыкающие к корпусу трубопроводы выполнены с возможностью закрывания посредством пневматических клапанов.

В процессе работы установки для образования клинкера или осуществления технологического процесса образования клинкера желательной может являться периодическая подача альтернативных горючих материалов или подача альтернативных горючих материалов в зависимости от потребностей. При простое устройства в соответствии с изобретением не производится, разумеется, никакого охлаждения за счет загруженных отходов или альтернативных горючих материалов. Поэтому в соответствии с предпочтительным вариантом осуществления предложенного на рассмотрение изобретения предусмотрено, что выпускное отверстие выполнено с возможностью закрывания посредством выполненного с возможностью перемещения закрывающего элемента. Когда устройство в соответствии с изобретением выводится из рабочего режима, закрывающий элемент переводится в положение закрытия, так что выпускное отверстие и, тем самым, любое отверстие, соединенное с нагретым внутренним пространством установки для образования клинкера, оказывается закрытым, так что устройство оказывается защищенным от накала внутренней камеры установки для образования клинкера.

Чтобы добиться достаточной степени деагломерирования и гомогенизации порой очень твердых и жестких отходов, среди которых могут находиться также, к примеру, автомобильные шины, необходимо приложение немалой кинетической энергии, которая может быть сообщена отходам. Поэтому устройство предпочтительным образом усовершенствовано в том отношении, что ротор выполнен с возможностью приведении в действие с частотой вращении от 300 до 1500 об/мин, предпочтительно от 500 до 1000 об/мин и особо предпочтительно 700 об/мин.

В принципе, при работе устройства в соответствии с изобретением предусмотрено, что небольшое количество воздуха через отверстие может попадать в устройство, чтобы посредством смешивания с деагломерированными и гомогенизированными отходами и/или альтернативными горючими материалами улучшать их сгорание. Для этой цели устройство в соответствии с изобретением в предпочтительном варианте усовершенствовано в том отношении, что ротор имеет расположенные внутри или сбоку лопасти для всасывания воздуха по меньшей мере через одно расположенное в корпусе отверстие.

Устройство усовершенствовано при этом в том отношении, что количество всасываемого воздуха может регулироваться посредством впускного регулятора.

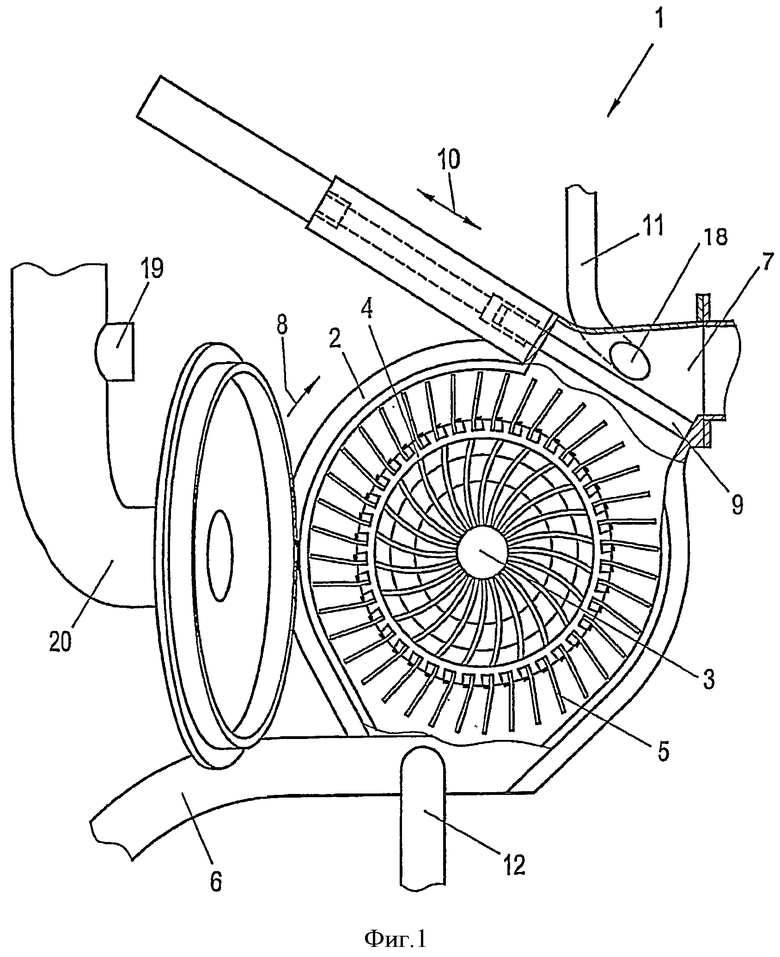

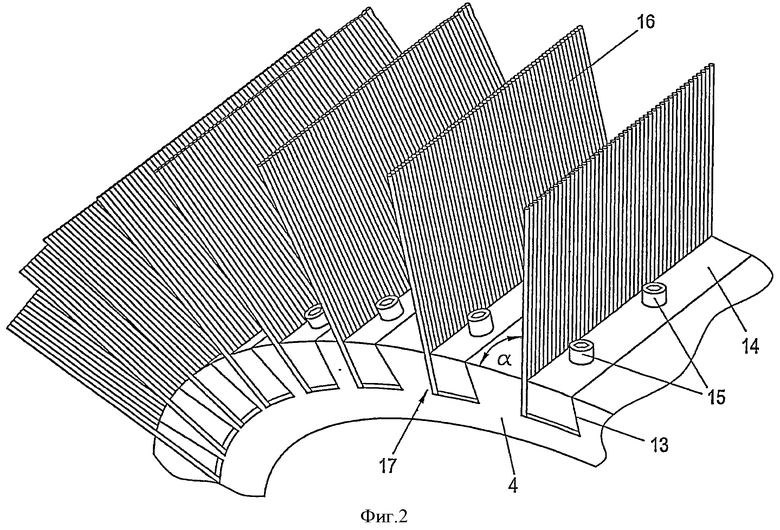

Изобретение поясняется далее более детально на основании схематично представленного на чертеже примера осуществления. Фиг.1 демонстрирует изображение устройства в соответствии с изобретением сбоку с открытой крышкой, а фиг.2 - вид в перспективе на образующие ударные элементы ряды проволоки.

На фиг.1 представлено устройство для загрузки отходов в соответствии с предложенным на рассмотрение изобретением. Устройство 1 включает в себя корпус 2 с концентрично установленным относительно оси трубы или оси 3 вращения ротором 4, по периферии которого расположено большое количество ударных элементов 5. К корпусу 2 примыкает большое количество трубопроводов или отверстий, причем трубопровод для подачи отходов или альтернативных горючих материалов обозначен позицией 6, а выпускное отверстие для выведения деагломерированных и гомогенизированных отходов в технологический процесс образования клинкера или в установку для образования клинкера обозначается позицией 7. Кроме того, в боковую крышку корпуса входит трубопровод 20 для подачи воздуха, причем количество проведенного через трубопровод 20 воздуха может регулироваться посредством не изображенного более детально впускного регулятора 19 в трубопроводе 20. В процессе работы ротор 4 вращается в направлении стрелки 8, так что транспортируемые по трубопроводу 6 к ротору 4 отходы или альтернативные горючие материалы встречаются с ударными элементами, причем происходит деагломерирование и гомогенизирование отходов, и вследствие этого предварительно обработанные таким образом материалы перемещаются в направлении выпускного отверстия 7. Выполненный с возможностью перемещения закрывающий элемент 9 может смещаться в направлении двойной стрелки 10, так что выпускное отверстие 7 может быть отделено от внутреннего пространства установки для образования клинкера. Позицией 11 обозначен подающий трубопровод для газообразных сред, так что выходящие в зоне выпускного отверстия 7 деагломерированные и гомогенизированные вещества, которые могут создавать затор в данной зоне, дополнительно подвергаются процессу измельчения со стороны очищающего газового потока. К корпусу 2 примыкает большое количество отверстий или трубопроводов 18, которые соединены с выпускным отверстием 7 с целью его очистки. Для проведения необходимых работ по техническому обслуживанию и очистке на корпусе в зоне входа трубопровода 6 расположен дополнительный трубопровод 12, по которому могут подаваться или отводиться жидкие моющие средства и, в частности, вода с целью удаления затвердевших отложений.

На фиг.2 более детально представлены образующие ударные элементы ряды проволоки, а также их закрепление на периферии ротора 4. По периферии ротора 4 образованы пазы 13, в которые с помощью винтов 15 могут быть установлены крепежные элементы 14. Параметры пазов 13 и установочных элементов 14 выбраны при этом таким образом, что имеющие определенный диаметр проволоки 16 могут быть подогнаны и установлены посредством подтягивания винтов 15. Проволоки 16 располагаются, в основном, идентично радиально от периферии ротора 4, так что образуют, в основном, ровную ударную поверхность с целью оказания максимально возможного воздействия на деагломерируемые отходы или альтернативные горючие материалы. Угол α наклона рядов 17 проволок 16 может определяться, к примеру, посредством угла наклона трапецеидальных пазов 13 и установочных элементов 14.

Изобретение относится к устройству для загрузки отходов и/или альтернативных горючих материалов в установку для образования клинкера. Устройство содержит корпус в виде трубы, ротор, выполненный с возможностью приведения во вращательное движение и установленный с возможностью вращения, в основном, концентрично оси трубы, по периферии которого расположено множество ударных элементов, выполненных в виде рядов проволоки, по меньшей мере один трубопровод для подачи отходов и/или альтернативных горючих материалов, примыкающий к корпусу, и выпускное отверстие, расположенное перпендикулярно оси вращения ротора. Обеспечивается повышение степени измельчения крупнокусковых отходов и их гомогенизации и повышение надежности устройства. 13 з.п. ф-лы, 2 ил.

1. Устройство для загрузки в установку для образования клинкера отходов и альтернативных горючих материалов, содержащее корпус (2) в виде трубы, ротор(4), выполненный с возможностью приведения во вращательное движение и установленный с возможностью вращения, в основном, концентрично оси (3) трубы, по периферии которого расположено множество ударных элементов (5), по меньшей мере один примыкающий к корпусу (2) трубопровод (6) для подачи материалов в виде отходов и альтернативных горючих материалов и выпускное отверстие, расположенное перпендикулярно оси (3) вращения ротора (4), отличающееся тем, что ударные элементы (5) выполнены из проволоки (16), расположенной рядами (17).

2. Устройство по п.1, отличающееся тем, что ударные элементы выполнены из расположенных параллельно оси (3) вращения ротора (4) рядов (17) проволоки (16).

3. Устройство по п.1 или 2, отличающееся тем, что проволоки (16) одного ряда (17) расположены непосредственно смежно друг с другом.

4. Устройство по п.1 или 2, отличающееся тем, что проволоки (16) в ряду (17) расположены идентично радиально от периферии ротора (4).

5. Устройство по п.1 или 2, отличающееся тем, что проволоки (16) в ряду (17) расположены по периферии ротора (4) под углом, отличным от направления радиуса ротора (4).

6. Устройство по п.5, отличающееся тем, что угол наклона проволок (16) в ряду (17) выбран в диапазоне от 5° до 15° в направлении вращения.

7. Устройство по п.1 или 2, отличающееся тем, что диаметр проволок (16) выбран в диапазоне от 1 мм до 10 мм.

8. Устройство по п.1 или 2, отличающееся тем, что проволоки (16) на своих свободных концах выполнены заостренными.

9. Устройство по п.1, отличающееся тем, что корпус (2) имеет дополнительные отверстия для загрузки газообразных сред для подачи отходов во взвешенном состоянии или жидких моющих средств.

10. Устройство по п.1, отличающееся тем, что примыкающие к корпусу (2) трубопроводы (6) выполнены с возможностью закрывания посредством пневматических клапанов.

11. Устройство по п.1, отличающееся тем, что выпускное отверстие (7) выполнено с возможностью закрывания посредством закрывающего элемента (9), выполненного с возможностью перемещения.

12. Устройство по п.1, отличающееся тем, что ротор (4) выполнен с возможностью приведении в действие с частотой вращении 300-1500 об/мин, предпочтительно 500-1000 об/мин и особо предпочтительно 700 об/мин.

13. Устройство по одному из пп. 1, 2, 9-12, отличающееся тем, что ротор (4) имеет расположенные внутри или сбоку лопасти для всасывания воздуха по меньшей мере через одно расположенное в корпусе отверстие.

14. Устройство по п.13, отличающееся тем, что количество всасываемого воздуха регулируется посредством впускного регулятора.

| WO 2008047213 A2, 24.04.2008 | |||

| US 5555823 A, 17.09.1996 | |||

| JP 2003137620 A, 14.05.2003 | |||

| RU 2007145802 A, 20.06.2009 | |||

| RU 2008109004 A, 20.09.2009 |

Авторы

Даты

2015-07-10—Публикация

2011-07-20—Подача