Настоящая заявка представляет собой частичное продолжение заявки США N 362352, поданной 6 июня 1989 г., теперь патента США N 4922841, который является продолжением заявки США N 244017, поданной 14 сентября 1968 г., теперь отклоненной.

Настоящее изобретение касается устройства для использования опасных отходов для переработки их в неопасные соединения термоиндуцированным окислением.

В результате многих промышленных процессов появляются побочные продукты и отходы, которые не могут быть ликвидированы легально без какой-либо герметизации и обработки. Усилия в прошлом закрывать такие материалы в герметизирующие вместилища оказались безуспешными из-за недостатка внимания к изготовлению таких герметизирующих вместилищ или приводили в результате их разрушения к выплескам или утечкам опасных отходов. Другие средства обработки опасных отходов включают введение таких материалов в колодцы, однако такие материалы не могут задерживаться в слоях, куда они инжектируются, а могут просачиваться в подземные водоносные слои.

В дополнение к техническим проблемам, связанным с такими методами размещения остается потенциальная наклонность каждого, кто обладает такими средствами. Спустя годы в месте захоронения могут возникнуть требования, основанные на том, что компания отвечает за размещение опасного материала в таком месте захоронения отходов, которое должно быть таким местом, где гарантируется предупреждение утечки отходов. Такие проблемы привели к поиску средств использования опасных отходов в процессе обработки для удаления опасной природы для получения продукта, пригодного для сбыта и использования широкой общественностью. Одно из предпринятых средств состояло в окислении материала пропусканием его через разного типа нагреватели в окислительной атмосфере. В одном из вариантов такого процесса применяется противоточная вращающаяся печь для индуцирования горения горючих компонентов в опасных отходах и сбора негорючего материала в такой форме, которую можно было бы продавать в качестве коммерчески ценного и полезного продукта.

Усилия в этом конкретном методе использования отходов оказались частично удачными при обработке продукта, который должен соответствовать нормам EPA, связанным с устранением отходов. Эти процессы, однако, имеют большие недостатки. Самым большим недостатком, связанным с использованием опасных отходов во вращающейся печи или т.п. является появление дополнительного негорючего материала, который не агрегатируется и должен удаляться как опасные отходы. Таким образом, хотя количество опасных отходов в значительной степени уменьшается благодаря такому способу, все-таки остается проблема устранения части обработанного материала в качестве опасных отходов. Кроме того, в результате большинства известных способов появляется большое количество загрязненной воды в скрубберах, которую надо обрабатывать и удалять из них.

Вследствие этого одной из задач настоящего изобретения является разработка устройства для использования материала опасных отходов в качестве возвращаемого в цикл материала в процессе обработки с тем, чтобы продукты из такого устройства были неопасными и можно было бы продать их для использования широкой публикой без всякой опасности соприкосновения с основным обрабатываемым материалом.

Другой задачей настоящего изобретения является преобразование опасных твердых материалов в неопасные агрегаты, которые можно продавать без ограничения.

Еще одной задачей изобретения является использование жидких опасных отходов в качестве топлива и топливных добавок вместо природного газа или угля в экономичной форме, где любые твердые вещества, полученные в результате их использования, могут продаваться широкой публике без всякой опасности соприкосновения с опасными компонентами исходных материалов.

Дополнительной задачей изобретения является создание системы для использования материалов опасных отходов в большом объеме, которая могла бы работать экономично без большого риска для персонала, обслуживающего систему.

Еще одной задачей изобретения является разработка устройства, которое не подвергалось бы частым остановкам в его работе на время требуемого периодического ухода или ремонта.

Еще одной задачей изобретения является сокращение количества воды, инжектируемой в устройство, и увеличение таким образом количества материала, которое может быть обработано.

Эти и другие задачи изобретения подробнее будут раскрыты в настоящем описании или могут быть видны из практики изобретения.

Для достижения этих и других задач изобретения предлагается устройство для превращения опасных отходов в неопасную массу. Устройство включает вращающуюся печь, имеющую входную часть. Окислительные средства сообщены с входной частью печи. Окислительные средства состоят по меньшей мере из одного резервуара с водоохлаждаемыми металлическими стенками. Таким образом, предлагается источник твердого материала отходов с твердым материалом отходов, включающим крупные твердые отходы и мелкие отходы. Средства для разделения крупных твердых отходов от мелочи включены в качестве средств для подачи твердых отходов во входную часть вращающейся печи. Кроме того, устройство включает средства для подачи топлива в печь для превращения твердых отходов в твердые мелкие первичные массы, клинкер, летучие газы и газообразные горючие побочные продукты. Средства включены для подачи топлива в окислительное средство для превращения мелких отходов, летучих газов и газообразных горючих побочных продуктов в негорючую мелочь, жидкий шлак и отработанный газ. Кроме того, устройство включает средство для подачи твердых мелких первичных масс и вторичных твердых негорючих мелких частиц в жидкий шлак для образования по существу жидкой смеси. Устройство включает средства для удаления смеси из устройства.

Предпочтительно окислительные средства содержат множество резервуаров, сообщенных с входной частью вращающейся печи.

Теперь настоящее изобретение будет раскрыто на основе предпочтительных примеров его исполнения.

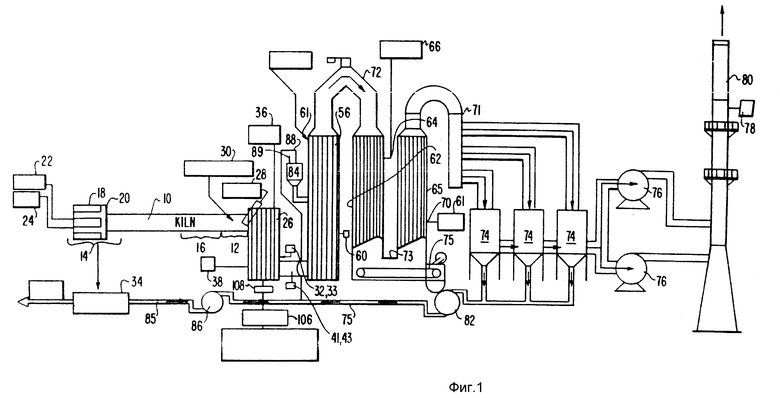

На фиг. 1 представлена схема одного примера исполнения настоящего изобретения.

На фиг. 2 - частичный поперечный разрез части окислительного средства примера исполнения по фиг. 1.

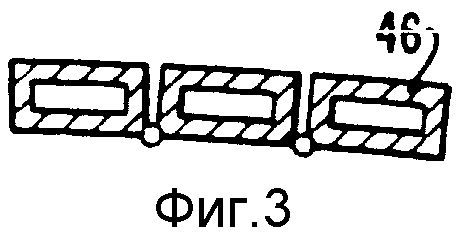

На фиг. 3 - поперечное сечение водоохлаждаемой стенки резервуара обоих окислителей, представленных на фиг. 2.

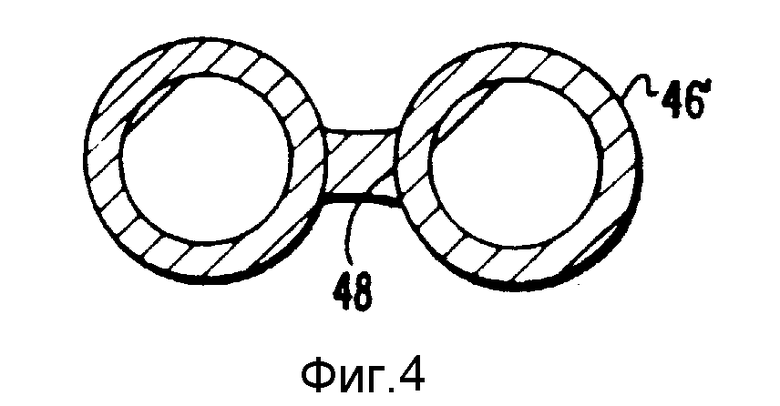

На фиг. 4 - поперечное сечение альтернативной конструкции для водоохлаждаемой стенки резервуара.

На фиг. 5 - схема, представляющая пример исполнения для аккумулирования дробленного материала, который вводится в окислительное средство устройства, выполненного в соответствии с фиг. 1 и 2.

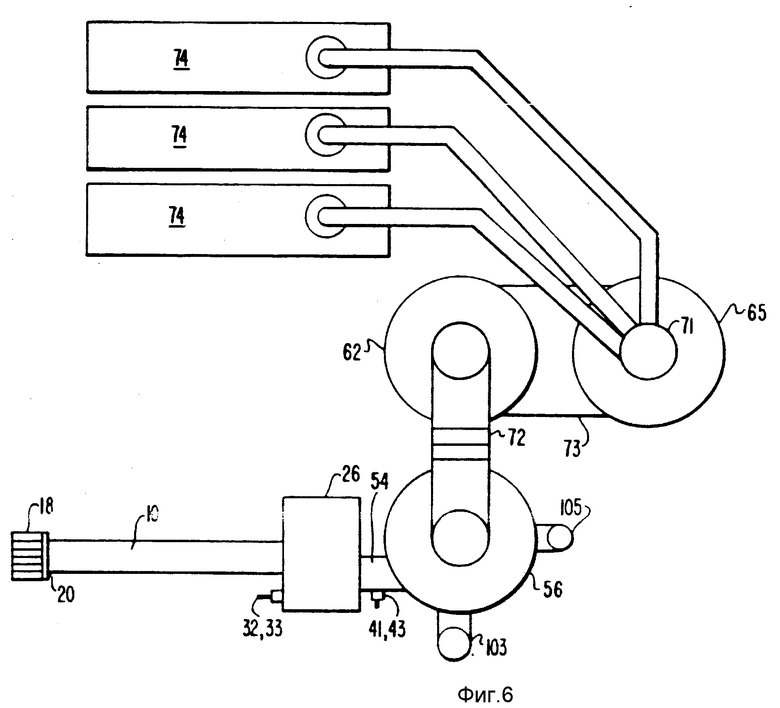

На фиг. 6 - схематичный вид в плане устройства по фиг. 1.

На фиг. 7 - схематичный вид в поперечном сечении предпочтительного средства для удаления шлака из представленного устройства.

Схема конструктивного оформления настоящего изобретения представлена на фиг. 1.

Настоящим изобретением являются устройство для преобразования опасных отходов в неопасные конгломераты и принцип действия устройства для осуществления его работы. В соответствии с изобретением предлагается вращающаяся печь, имеющая входную часть и выходную часть. Как здесь изображено и описано по фиг. 1, вращающаяся печь 10 включает входную часть 12 и выходную часть 14. Между входной и выходной частями вращающейся печи размещен участок 16 горения. Как представлено на примере исполнения, границы разных частей являются сотерминальными, при этом все три участка вращающейся печи представлены только для иллюстрации и частично могут совпадать. Другими словами, некоторое сгорание может происходить во входной части 12 или выходной части 14, тем не менее главным образом горение происходит на участке горения 16 вращающейся печи 10.

Вращающаяся печь, схема которой представлена на фиг. 1, является стандартной противоточной печью, сконструированной для обработки известняка или ракушечника с целью образования извести. Она состоит из наружного металлического кожуха, который футерован огнеупорным кирпичом. Состав огнеупорного кирпича определяется рабочими температурами и материалами, проходящими через вращающуюся печь. В настоящем примере исполнения вращающейся печи, предназначенной для работы при температуре в диапазоне от 1600 до 2300oF, применяется огнеупорный кирпич, состоящий из 70% глинозема производства The National Refractory Company Oakland, California, повреждений огнеупорного материала обнаружено не было. Вращающаяся печь была установлена на обычных опорах (не показаны) и приводилась в действие со скоростью вращения в пределах от 1 до 75 об/ч посредством известного средства управления вращающейся печи (не показано).

Как будет подробнее пояснено ниже, твердые вещества подают на входную часть 12 вращающейся печи 10. В процессе вращения материал размером более 50 мкм проходит через зону горения 16 на выход 14, тогда как материал меньшего размера посредством газового противотока увлекается вместе с более крупным твердым материалом. В раскрываемом здесь примере исполнения вращающаяся печь включает камеры 18 охлаждения на выходе печи. Твердый материал попадает в охлаждающие камеры через проходы во вращающейся печи. В охлаждающие камеры поступает более крупный твердый материал, который переносится вращением на выходной желоб 20, где твердый материал, сходящий с выхода, выносится из вращающейся печи. С вращающейся печью 10 связан также источник 22 топлива, а также источник 24 воздуха для поддержания горения внутри вращающейся печи. Применяемое топливо может быть горючей жидкостью или газом, включая горючие жидкие отходы, горючее жидкое топливо или горючий природный газ. Кислород или вода в сочетании применяются для управления температурными условиями и условиями горения. Смесь воздушного топлива подается во вращающуюся печь 10 на выходную часть с помощью газов в печи 10, проходящих на выходную часть 12 противотоком относительно более крупных кусков твердого материала, которые передвигаются вращением печи на выход 14, как отмечалось выше, более мелкие частицы увлекаются газами, проходящими через печь и тем самым отделяются от более крупных частиц и выносятся из печи.

Согласно настоящему изобретению, устройство включает окислительное средство, примыкающее к входной части печи. Как показано в этом примере исполнения, устройство включает первый окислитель 26. Как видно на фиг. 1, первый окислитель 26 примыкает к входной части 12 вращающейся печи. Окислитель 26 сообщен с входной частью 12 вращающейся печи 10, и в него подается летучий газ, прогоняющий материал, подаваемый во вращающуюся печь, а также побочные продукты горения из камеры сгорания во вращающейся печи. Источник отходов подает материал на входную часть 12 печи 10, где в результате газового противотока осуществляется отделение более крупных частиц (твердых отходов) от более мелких частиц (мелкие отходы).

Согласно изобретению твердые отходы состоят из крупных твердых частиц материала отходов и мелочи. Одной из целей настоящего изобретения является обработка крупных отходов с размером частиц более 50 мкм при том, что мелочь определяется размером частиц менее 50 мкм. В процессе работы устройства по разделению материала по размерам целью разделения является подача материала в первый окислитель 26, где он может быть легко окислен или расплавлен до физического состояния его крупных частиц, вводимых в печь для измельчения при переносе их через вращающуюся печь в любом негорючем материале, летучем газе или побочных продуктах горения.

Согласно изобретению предлагается средство для отделения крупных твердых отходов от мелочи. Как показано и пояснено по фиг. 1, устройство включает сепарирующий конвейер 30, на который подается материал из источника 28 отходов, и куда подается топливо, образующее отходы, на входную часть 12 вращающейся печи 10. Сепарация крупных твердых отходов от мелочи целиком происходит во вращающейся печи 10. Следует также отметить, что твердые отходы могут быть разделены также до подачи во вращающуюся печь, а мелочь в этом случае может непосредственно подаваться в окислительное средство.

Согласно изобретению, устройство включает средство для инициирования горения в печи для преобразования крупных отходов в твердые первичные агрегатированные частицы. Как пояснялось и представлено на фиг. 1, инициирующее горение средство включает источник 22 топлива, источник 24 воздуха и вращающуюся печь 10. Как раскрывается ниже, рабочие условия в печи таковы, чтобы сначала крупные твердые отходы превращались в мелкие первичные агрегаты, летучие газы и газообразные побочные продукты горения с минимальным количеством клинкера, образуемого вращающейся печью. В процессе работы вращающейся печи 10 твердые вещества переносятся на ее выход 14 через камеры 18 охлаждения на спускной желоб 20. Как уже было показано, твердый материал, сходящий с желоба 20, передается на сепаратор 34 печи. Сепаратором 34 может быть любой известный механизм для разделения крупных твердых частиц и мелких твердых частиц. Как уже указывалось, любой твердый материал, имеющий диаметр более 3/8 дюйма, классифицируется как клинкер или металлический лом, включая тот, который меньше, чем первичные агрегаты. Клинкер и мелкие частицы пропускаются через магнитный сепаратор (не показан). Первичные агрегаты проходят через другой магнитный сепаратор (не показан). Черные металлы удаляются и переносятся в бункер для сбыта в качестве стального скрапа.

Согласно изобретению предлагается средство для инициирования горения в окислителе для превращения мелких отходов, летучих гадов и побочных продуктов горения в негорючий мелкий расплавленный шлак и отработанный газ. Как здесь представлено, средствами для инициирования горения в окислителе являются источник 36 топлива окислителя и источник 38 кислорода. Таким образом, в окислитель 26 подают мелкие отходы и летучие газы из вращающейся печи 10, которые могут быть, но могут и не быть горючими, побочные продукты горения из вращающейся печи 10, топливо из источника 36 топлива и кислород из источника 38 кислорода. В настоящем примере исполнения первый окислитель 26 работает при температуре в диапазоне от 1800oF до 3000oF. В окислительной атмосфере горючие материалы в первом окислителе 26 превращаются в отработанный газ и негорючую мелочь. Негорючая мелочь может или не может быть расплавлена в зависимости от ее состава.

Как схематично представлено на фиг. 2, часть негорючей мелочи расплавляется и собирается в основании первого окислителя 26 в виде жидкого шлака 40. По желанию устройство может включать горелки, направленные в первый окислитель 26 с целью повышения температуры в разных местах в окислителе 26. Как пояснено и представлено на фиг. 2, первый окислитель 26 включает кислородные трубки 32 и 33. В этом исполнении трубка 33 для подачи топливного кислорода имеет производительность 20 млн. кВт/ч и направлена на поверхность шлака в трубопроводе 54, чтобы таким образом некоторым образом препятствовать шлаку вытекать из второго окислителя 56 в первый окислитель. Точно также трубки 41 и 43 для подачи топливного кислорода направлены на поверхность шлака 40 и пламя, чтобы некоторым образом помешать перетеканию шлака из окислителя 56 в окислитель 26. Трубка 32 для подачи топливного кислорода имеет производительность 90 млн. кВт/ч и направлена на шлак 40 в центральной части окислителя 26.

Как схематично представлено на фиг. 2, первый окислитель охлаждается водой, а его металлический резервуар сообщен с входной частью 12 вращающейся печи. Первый окислитель в настоящем исполнении имеет квадратное сечение и включает вертикальные металлические стенки, представляющие собой вертикально ориентированные трубчатые металлические охлаждающие трубопроводы 46, как представлено на фиг. 3, в этом исполнении трубопроводы 46 являются прямоугольными в поперечном сечении и сварены по длине для образования панелей. В таком исполнении стенки 50 первого окислителя 26 образуют панели, которые в свою очередь составляют систему трубопроводов 46, как показано на фиг. 3. В этом исполнении в качестве трубопровода были использованы 4 - 8-дюймовые прямоугольные А500В стальные трубы, имеющие толщину стенки 5 дюймов. Конструкция, представленная на фиг. 3, является стандартной бойлерной конструкцией, и любой специалист по бойлерным конструкциям сможет легко сделать цилиндрическую или плоскую панель, из которой сконструировать плоскостенный или цилиндрический окислитель.

Охлаждающая система подачи (не показана) подает охладитель в трубопроводы 46 первого окислителя 26. Охладитель течет через соответствующую водяную систему в трубопроводы 46 в нижней части окислителя и перетекает вверх по трубопроводам. Температура и скорость течения охладителя воздействуют на температуру стенок окислителя 26 и для управления окислением в устройстве могут применяться разные способы. Это однако противодействует течению охладителя, так как воздействует на температуру стенок окислителя. Если течение охладителя таково, что температура стенки становится слишком низкой, в этом случае процесс термально не эффективен и увеличивает расход топлива. Кроме того, в определенных условиях материал в окислителе может осаждаться на внутренние стенки окислителя и такие материалы могут вызывать коррозию металла стенок окислителя. В противоположность этому, если охладитель таков, чтобы внутренняя сторона стенок окислителя работала при слишком высокой температуре металлические стенки могут окисляться, что влечет за собой потерю их прочности. Избыточная температура стенки наоборот может также отрицательно влиять на прочность стенок, оказывая механическое, термомеханическое или тепловое воздействие на металл трубопроводов 47. В тех случаях, когда в качестве охладителя применяют воду, температура охладителя должна быть ограничена в пределах от 100oF до 250oF.

Предпочтительно, течение охладителя через первый окислитель 26 происходит по внутренней поверхности стенки при температуре менее 600oF и предпочтительно 300oF. Неожиданно, стенки при такой низкой температуре наоборот не подвергаются неэкономичным или снижающим эффективность процессам окисления.

Первый окислитель 26 может включать огнеупорный кирпич 53 в основании в связи с рабочими температурами, при которых часть окислителя подвергается течению жидкого шлака 40, передающего тепло от горячих газов, проходящих через внутреннюю часть 52 окислителя 26. С другой стороны, шлак может собираться и затвердевать для образования твердого корпуса 53 для расплавленного шлака, более похожего на твердую "корку" в операциях плавления корки. В примере исполнения на фиг. 2 горячие газы поворачивают на 90o к трубопроводу, соединяющему первый окислитель 26 и второй окислитель 56. Конструкция второго окислителя 56 подобна до некоторой степени конструкции первого окислителя 26. В представленном примере исполнения второй окислитель 56 является цилиндрическим пространством 58, которое также является цилиндрическим.

Горячие газы и мелочь проходят из первого окислителя 26 через трубопровод 54 во второй окислитель 56. Конструкция трубопровода 54 и второго окислителя 56 подобна конструкции представленного примера исполнения первого окислителя в том, что она представляет собой водоохлаждаемый резервуар с металлической стенкой.

Подобно первому окислителю 26 второй окислитель 56 также может включать огнеупоры в его нижней части, или шлак может отверждаться для образования твердого слоя 53, как было показано выше в отношении окислителя 26. Функция такого слоя была раскрыта выше. Точно также стенки второго окислителя 26 охлаждаются течением охладителя из источника (не показано) в нижнюю часть окислителя 56. В окислитель 56 поступает предварительно нагретый охладитель, который применялся для охлаждения перехода 72. Охладитель течет вверх в трубопроводах 46, и стенки второго окислителя остаются предпочтительно в пределах температуры от 300 до 600oF. Проблемы, связанные с работой устройства с температурой внутренней стенки выше или ниже предпочтительного диапазона, являются теми же, которые описаны выше в связи с окислителем 26.

В представленном примере исполнения не все горение материалов отходов происходит в первом окислителе 26. Значительная часть горения происходит также во втором окислителе 56. Таким образом, в процессе работы примера исполнения, представленного на фиг. 1, негорючие мелкие отходы проходят из внутренней части 52 первого окислителя 26 через трубопровод 54 во внутреннюю часть 58 второго окислителя 56. В предпочтительном исполнении трубопровод 54 по существу является прямоугольным и состоит из водоохлаждаемых верхних стенок и огнеупоров или шлака в нижней части. Верхние стенки охлаждаются в этом примере исполнения охладителем, который выходит из первого охладителя 26. Верхние стенки трубопровода 54 предпочтительно остаются нагретыми в пределах от 300 до 600oF, с целью, указанной выше в отношении к первому и второму окислителям.

В предпочтительном исполнении жидкости впрыскиваются во второй окислитель 56, как здесь показано, через отверстие 60 для инжектирования жидкости. Источник жидкости для отверстия 60 в настоящем исполнении состоит из отстойной системы (не показано), окружающей все устройство. Любая жидкость, включая отходы отработанного топлива, дождевая вода или грязная дождевая вода собирается в отстойной системе и впрыскивается во второй окислитель 56 через отверстие 60 для инжектирования жидкости. Таким образом, в целом устройство имеет средства для использования отходов отработанного топлива и загрязненной воды, окружающие устройство в самом устройстве. Специалист, к которому настоящее изобретение имеет прямое отношение, легко сможет сконструировать дренажную и отстойную системы, работающие согласно настоящему изобретению без специального описания таких систем.

Согласно изобретению предлагается средство для охлаждения негорючей мелочи и отработанных газов. Как уже говорилось и было представлено на фиг. 1, им является третий охладитель 62. Третий охладитель может быть водоохлаждаемым в результате прохождения охладителя через множество трубопроводов, которые составляют стенки резервуара. Как представлено на фиг. 4, трубопроводы 46' разделены по длине и приварены к длинным металлическим распоркам 48, которые размещены между трубопроводами 46'. В этом исполнении трубопровод имеет наружный диаметр 3,0 дюйма и толщину стенки 3 дюйма.

Третий окислитель 62 включает отверстие 64 для впуска воды для подачи воды снаружи резервуара. В представленном примере исполнения отверстие 64 для впуска воды имеет носок (не показан), через который вода и воздух вводятся с более чем звуковой скоростью. В настоящем примере исполнения распыляющее сопло является "звуковой" моделью SCCPN-03-F-02, выпускаемой фирмой Sonic of Now Iersey. С отверстием для впуска воды связан источник воды 66. В настоящем исполнении источник воды 66 заполняется водой, которая не включает отходы. Функцией воды из источника воды 66 является охлаждение отработанного газа и негорючей мелочи до температуры между 350o и 400oF для того, чтобы газ и мелкий материал можно было разделять с помощью известных сепарационных средств, которые будут описаны ниже. По желанию средства охлаждения могут быть размещены в другом резервуаре (здесь резервуар 65) под окислителем 62. В таком исполнении материал, поступающий в окислитель 62, нагрет до температуры около 1600oF и выходит при температуре около 1400oF. В этом исполнении подача в фильтрующие средства, здесь трубопровод 70 и фильтры 74, имеет температуру около 400oF и ниже.

Согласно изобретению устройство включает средства для прохождения газообразных побочных продуктов горения из печи и отработанного газа через окислительные средства. Как здесь представлено, они включают переход 72, установленный между вторым окислителем 56 и третьим окислителем 62. В предпочтительном примере исполнения, где второй и третий окислители представляют собой вертикально ориентированные цилиндрические резервуары, трубопровод 72 представляет собой U-образный резервуар, соединяющий верхние отверстия второго и третьего окислителей. В такой конфигурации воздушный поток, проходящий через распылительное сопло (не показано), как правило параллелен брызгам из насадок, и частицы охлаждаются эффективным образом при минимальной агломерации. Трубопровод 72 имеет конструкцию, подобную конструкции третьего окислителя 62, а именно - водоохлаждаемый с металлической стенкой резервуар, составленный из труб и распорок, как показано на фиг. 4. В настоящем примере исполнения трубопровод 72 заполняется охлаждающей водой, предварительно нагретой при прохождении через окислитель 26 и трубопровод 54.

Работой предпочтительного примера исполнения является водяное охлаждение третьего окислителя 62, которое не является обязательным. Представленный пример исполнения включает по желанию четвертый окислитель 65. Это увеличивает время нахождения материала в окислителях и еще больше способствует удалению опасных компонентов в обрабатываемом материале.

В этом примере исполнения окислители 62 и 65 на своих нижних концах связаны соединительным звеном 73. Предпочтительно, устройство включает средство для удаления твердого мелкого материала из нижней части окислителей. Как схематично показано на фиг. 1, этим средством является скребковый конвейер 75 для извлечения твердых частиц материала, которые в ином случае собираются в нижних частях окислителей 62 и 65, а также в соединительном звене 73 между этими двумя окислителями. Твердые частицы материала, которые собирают таким образом, вводятся в трубопровод 75 для введения в сборник 84 для повторного введения в окислитель 56.

Как представлено на фиг. 1, в виде схемы, это источник каустикового материала 67, который соединен с четвертым окислителем 65. Его функцией является нейтрализация кислоты в отработанном газе. Каустиковый материал может впрыскиваться в виде жидкости, либо в виде сухих частиц, а также в виде гашеной извести через отверстие 70 с контролем pH. Функцией распылительного впрыскивания каустикового материала является нейтрализация любой кислоты в отработанном газе. По желанию каустик может подаваться в третий окислитель 62.

При соединении между разными элементами настоящего изобретения следует учитывать эффект разного теплового расширения в связи с высокой температурой материалов в окислителях 26 и 56, трубопроводе 54 и трубопроводе 72. Кроме того, большая разность температур в разных частях устройства влечет за собой необходимость согласования на поверхностях раздела между такими частями с учетом расширения и противодействия.

Как будет пояснено в дальнейшем, система работает под давлением ниже, чем атмосферное. Тем самым, никакая утечка на поверхности раздела между отдельными участками устройства не может отрицательно влиять на работу устройства, поскольку количество утечек не настолько велико, чтобы оказать отрицательное воздействие на горение материала внутри окислителей. Такое требование не является критическим в других частях устройства, работающих при более низких температурах.

Согласно изобретению, устройство включает средство для разделения негорючей мелочи и отработанного газа. Как здесь показано в виде схемы на фиг. 1, устройство включает три фильтра 74, работающих параллельно от двух вентиляторов 76. Отработанный газ и мелкие частицы подаются на фильтры при температуре предпочтительно выше, чем 350oF и ниже 400oF с тем, чтобы можно было применять известные мешочные фильтры. Принцип действия настоящего устройства определяется тем, что в нем можно использовать известные тефлоновые элементы. Отработанный газ отделяется от негорючих мелких частиц и после этого отработанный газ прогоняется посредством управляющего средства 78, контролирующего состав и температуру отработанного газа. После этого отработанный газ выпускается в атмосферу через дымоход 80. Вентиляторы 76 прогонят поток через все устройство, вытягивая летучие газы и побочные продукты горения из вращающейся печи. Побочные продукты горения из вращающейся печи, побочные продукты горения из окислителей и все газы, проходящие через систему проходят через вентиляторы 76 для того, чтобы все устройство работало под действием ниже окружающей атмосферы. Мелкие частицы, аккумулирующиеся на фильтрах 74 прогоняются посредством насосного средства 82 через трубопровод 75 и аккумулятор 84. Точно также, первичные агрегаты прогоняются по трубопроводу 85 посредством насоса 86 и аккумулятор 84. Предпочтительным исполнением аккумулятора 84 является представленный на фиг. 5.

Согласно изобретению предлагается средство для введения первично-агрегатированных твердых частиц и повторного введения негорючей мелочи в устройство для образования по существу расплавленной смеси. Как представлено на фиг. 1, 2 и 6, устройство включает средства для введения негорючих мелких частиц и первично агрегатированных частиц в окислительные средства, в этом исполнении - второй окислитель 56. Как представлено на фиг. 5, аккумулятор 84 включает входное отверстие 88, расположенное таким образом, чтобы в него поступала мелочь из трубопроводов 75 и 85. Этот пример исполнения включает вентиляционное отверстие 89, выходящее в фильтр (не показано).

Согласно предпочтительному примеру исполнения аккумулятора 84 первый датчик 92 предусмотрен для обнаружения заданного максимального уровня мелкого материала в аккумуляторе 84. Второй датчик 94 предназначен для определения уровня мелких частиц в аккумуляторе 84 и посредством чувствительного контрольного механизма срабатывает клапан 98, управляемый средством управления 100. В процессе работы устройства через впускное отверстие 88 мелкий материал подается в аккумулятор 84, где он аккумулируется вплоть до заданного уровня, в результате чего приводится в действие верхний датчик 92, он через средство управления 96 контрольного датчика и контрольный клапан 100 открывает клапан 98, заставляя тем самым мелкий материал проходить через трубопровод 102, который расходится на две впускные трубы 103 и 105 для введения мелкого материала во второй окислитель 56, как показано на фиг. 2 и 6. Когда уровень мелкого материала в аккумуляторе 84 достигает уровня нижнего датчика 94, контрольный датчик и контрольный клапан 100 закрывают клапан 98, прерывая тем самым перетекание мелкого материала по трубопроводу 102.

В то время как трубы 103 и 105 показаны вводящими твердый мелкий материал во второй окислитель 56, твердый мелкий материал может также вводиться в первый окислитель 26 или в оба - первый и второй окислители. Как видно на фиг. 2, твердый мелкий материал, вводимый во второй окислитель по трубам 103 и 105 (показана только одна труба 105), падает на дно второго окислителя 56 и образует груду 104. Тепло от газа, проходящего через второй окислитель 56, наталкивается на поверхность груды мелкого материала, расплавляя часть мелкого материала, температура плавления которого ниже, чем температура газа, наталкивающегося на поверхность. Материал стекает с груды 104, увлекая некоторую часть материала, которая не расплавилась там, и соединяет расплавленный шлак 40 с дном окислителя 56. Как представлено на фиг. 2, жидкий шлак 40 собирается на дне окислителя 26, в трубопроводе 54 и окислителе 56. Хотя расплавленный шлак может быть извлечен из трубопровода 54, предпочтительно удалять расплавленный шлак 40 из устройства посредством ящика для отделения шлака.

Как показано на фиг. 7, ящик 108 для шлака, как правило прямоугольный в поперечном сечении с отверстием 110 для соединения с дном окислителя 26. Расплавленный шлак 40 перетекает в ящик 108, где он подвергается воздействию струй пламени из горелки 112. Струя из горелки 112 достаточно сильна, чтобы создавать завихрение в расплавленном материале 40 в коробке 108 для шлака, и тем самым способствует стеклованию материала в нем. Горелка 112 в сочетании с горелками 32, 33, 41 и 43, показанными на фиг.2, предназначена для того, чтобы слегка задерживать течение расплавленного шлака из выходного отверстия 124 и тем самым увеличивать время нахождения внутри устройства. Такой предпочтительный вариант исполнения включает, кроме того, горелку 114 в выпускном отверстии 124 для дополнительного контроля за температурой шлака непосредственно перед его закалкой. Условия в ящике 108 для шлака регулируются через горловину 126 оптического пирометра.

В этом исполнении ящик 108 для шлака сконструирован из водоохлаждаемых металлических стенок с нижней частью, которая соприкасается с расплавленным шлаком, огнеупорно футерованной или включающей твердый слой затвердевшего шлака.

Согласно изобретению устройство включает средства для охлаждения расплавленной смеси для образования неопасных агрегатов. Как здесь представлено, устройство включает охлаждающее средство 106, схематично изображенное на фиг. 1. В предпочтительном примере исполнения охлаждающими средствами является просто вода, в которую опрокидывается по существу расплавленная смесь. Охлаждающее средство отвлекает тепло от расплавленной смеси и из неопасных агрегатов.

Работа вышеописанного устройства теперь будет описана на примере способа использования опасных отходов в процессе переработки в неопасные агрегаты. Первым этапом процесса является создание источника твердого материала отходов, который состоит из крупных твердых отходов и мелочи. В примере исполнения настоящего изобретения отходы переносятся в устройство в разных формах. Отходы могут иметь форму частиц твердого материала, таких как верхний слой грунта, загрязненный строительный мусор, полутвердый ил в результате обработки отстойных вод, металлические барабаны из-под жидких отходов, фибровые барабаны (чаще называемые как лабораторные тюки), содержащие жидкости или твердые материалы. В том случае, когда материал отходов представляет собой жидкую отстойную грязь, отходы прежде всего пропускаются сквозь вибрирующее сито, где жидкость удаляется и вводится в устройство настоящего изобретения отдельно от твердого осадка. В тех случаях, когда отходы содержат 55 галлонов металлических барабанов, барабаны измельчаются и вводятся во вращающуюся печь в виде крупных твердых отходов, исключая тем самым необходимость очищения или инспектирование барабанов. Может также оказаться необходимым несколько раз измельчать входящий материал для получения материала, эффективно расходуемого в процессе.

Для управления процессом и рабочими температурами различных компонентов процесса предпочтительно знать определенные свойства входящего материала для того, чтобы скорость подачи отходов и других материалов, подаваемых в устройство можно было контролировать для получения заданных условий обработки. Преимущественно материал отходов поступает с описанием, которое включает ВТУ и содержание влаги. Может быть также необходимым, однако, проверить содержание ВТУ и другие свойства поступающих материалов, чтобы облегчить работу устройства. Следует отметить, что хотя закладка материала отходов может иметь предельное содержание ВТУ одной величины, многократно большее количество отходов является негомогенным, и вследствие этого работа устройства и контроль за процессом требуют некоторого вмешательства для предупреждения отклонения рабочих параметров, от которых зависит полное окисление горючих компонентов отходов у получение желаемых неопасных агрегатов. Помимо ВТУ и содержания влажности предпочтительно также знать содержание кислоты, количество золы и концентрацию галогенов. Содержание кислоты отходов устанавливает оператор для определения того, как много каустика потребляется в процессе, который обусловливает как работу процесса, так и его экономичность. Количество золы в отходах определяет, как много агрегатов будет получено. Содержание галогена оказывает воздействие на операции процесса и предпочтительно должно быть в пределах от 1 до 5%. При соблюдении этих характеристик отходов и соответственном контроле подачи воды, вспомогательного топлива, кислорода, каустика, охладителя и т.п. для достижения желаемых условий работы можно экономично получать желаемые агрегаты.

Помимо этого процесс включает стадию отделения крупных твердых отходов от мелочи, как рассматривалось выше, причем такая сепарация может производиться во вращающейся печи 10 или может сопровождаться простым направлением отходов соответствующего размера в разные положения устройства. Напротив, если мелкие отходы загрязняют верхний почвенный слой, они могут быть прямо введены в окислительные средства.

Крупные твердые отходы вводят во вращающуюся печь, имеющую входную часть, топку и выходную часть. Рабочие условия в печи контролируются таким образом, чтобы крупные твердые отходы сгорали до образования твердых частичных первичных агрегатов, клинкера и газообразных побочных продуктов горения с большей частью летучего горючего в крупных твердых отходах, которые улетучиваются во входной части печи. Предпочтительно вращающаяся печь работает при средней внутренней температуре в пределах от 1600oF до 2300oF.

Следует заметить, что в печи происходит большой перепад температур, как по ее длине, так и в радиальном направлении. Поэтому части печи могут в значительной степени отличаться температурными условиями, выходящими за пределы от 1600o до 2300oF.

Крупные твердые отходы подают во вращающуюся печь со скоростью, которая зависит от содержания ВТУ, но обычно со скоростью около 20 т в 1 ч. Печь вращается со скоростью в пределах от 1 до 75 об/ч с тем, чтобы общее пребывание твердого материала, покидающего печь в выходной части 14 составляло от 90 до 120 мин.

С такими рабочими параметрами вращающаяся печь производит твердый выход, состоящий в основном из твердого частичного первичного агрегата с небольшим количеством материала, которое можно классифицировать как клинкер. В целях настоящего изобретения клинкеры, как правило, представляют собой крупноразмерные твердые куски, например строительные кирпичи, которые проходят через вращающуюся печь, не вступая в реакцию, или агломераты материала с низкой температурой плавления, которые были расплавлены или агломерированы при относительно низкой температуре во вращающейся печи. Рабочие условия вращающейся печи контролируются, чтобы облегчить два условия.

Во-первых, для преобразования большей части крупноразмерных отходов в твердые частичные первичные агломераты, и во-вторых, для испарения большей части летучих горючих в крупноразмерных твердых отходах во входной части вращающейся печи. Как будет пояснено ниже, первичный агрегат возвращается в цикл в процесс плавления и вводится в расплавленный шлак в окислительных средствах. Ввиду того, что шлак образуется в неопасном агрегате, желательно преобразовать столько же обрабатываемых материалов в такую же форму, по возможности. Материал, образующий клинкер на выходе из печи, подвергается проверке на определение содержания в нем опасного материала, который может быть выщелачен из него. Любой материал, содержащий щелочной опасный материал, снова вводится во вращающуюся печь во входной части. Результаты работы настоящего устройства и процесса в очень небольшой части выхода из вращающейся печи могут быть классифицированы как клинкерный материал.

Второй целью при работе вращающейся печи является выпаривание большой части летучих горючих во входной части вращающейся печи. Это снижает содержание ВТУ твердого материала, проходящего через вращающуюся печь в топку 16 вращающейся печи. Если содержание ВТУ твердой части, достигающей топки 16 вращающейся печи слишком велико, может происходить неконтролируемое горение в топке печи. Таким образом, условия работы вращающейся печи должны включать температуру во входной части, достаточно высокую для испарения большинства летучих компонентов в твердых крупноразмерных отходах, вводимых в печь.

Как схематично представлено на фиг. 1, твердый материал, выходящий из желоба 20, попадает в классификатор 34 печи. Классификатором 34 может быть любой известный механизм для отделения крупных твердых частиц от мелких твердых частиц. Как уже упоминалось, любой твердый материал, имеющий диаметр более 3/8 дюйма, классифицируется как клинкер из частиц, более мелких чем первичный агрегат. Клинкер и частицы пропускаются через магнитные сепараторы (не показаны), а черные металлы удаляются и сваливаются в бункер для продажи в виде стального лома.

Газообразные побочные продукты горения из печи протягиваются через нее посредством искусственной тяги. Как указывалось выше, вентиляторы 76 поддерживают все устройство под давлением ниже атмосферного и вытягивают газ из вращающейся печи и окислителей через всю систему.

Процесс включает введение мелких отходов в окислительные средства. Как здесь представлено, мелкие отходы из вращающейся печи 10 увлекаются в газовый поток и переносятся в окислитель 26. Горячий материал вводится в окислительные средства. Как здесь представлено, источник жидкого топлива 36 соединен с первым окислителем 26. Подача топлива, мелких отходов, летучих газов из твердого отработанного материала в печи и впрыскивание кислорода - все применяется для управления температурой в первом окислителе, которая должна быть в пределах от 1800o до 3000oF. Температура определяется течением воздуха и содержанием ВТУ подаваемого материала, включая любое вспомогательное топливо. Предпочтительно вспомогательное топливо из источника 36 включает жидкий горючий отработанный материал. Кроме того, предпочтительно, чтобы горючий жидкий материал представлял собой жидкость, которой могут быть любой органический растворитель, жидкие буровые отходы или краска.

Процесс включает стадию индуцирования горения в окислительном средстве для преобразования мелких отходов в негорючую мелочь, расплавленный шлак и отработанный газ. Как здесь представлено, окислительные средства состоят из трех окислителей, первый окислитель 26, второй окислитель 56 и третий окислитель 62. В первом окислителе 26 окисляется большая часть горючего материала для образования газообразных побочных продуктов горения. Они протягиваются через внутреннюю полость 52 первого окислителя 26 по трубопроводу 54 внутри 58 второго окислителя 56. При рабочей температуре, предпочтительно 1800 - 3000oF, расплавляется некоторая часть твердого материала. Этот материал собирается в нижней части первого окислителя, как показано на фиг. 2, в виде жидкого шлака 40, который затем выводится в короб 108. Нерасплавленный твердый материал проводится газообразными побочными продуктами горения по трубопроводу 54 внутрь окислителя 56, где часть его может быть расплавлена во втором окислителе или может оставаться нерасплавленной и пройти через устройство в виде твердых мелких частиц.

Твердый дробленный первичный агрегат и негорючая мелочь вводятся в окислительные средства. Как здесь изображено и четко обозначено на фиг. 2 и 6, трубы 103 и 105 вводят первичный агрегат и твердые мелкие частицы внутрь второго окислителя 56. Предпочтительно, первичный агрегат и твердая мелочь вводятся отдельными порциями. Непрерывная подача таких материалов в окислитель охлаждает поверхность груды материала в окислителе, прекращая плавление поверхности. Это замедляет плавление материала в виде частиц, которые были введены в окислитель и тем самым замедляет производство расплавленного шлака, который образует неопасный агрегат.

Как схематично представлено на фиг. 2, предпочтительно, чтобы отдельные порции первичного агрегата и негорючей мелочи вводились во второй окислитель для образования груды в окислителе. Тепло из окислительного средства наталкивается на поверхность груды, материал которой имеет довольно низкую температуру плавления и плавится для отекания вниз окислителя к трубопроводу 54, где расплавленный материал перетекает в первый окислитель 26 и вытекает в короб 108 для шлака. Процесс может создавать любой агрегат или негорючие мелкие частицы, которые имеют температуру плавления выше, чем температура второго окислителя. Таким образом, такие материалы не будут плавиться. Однако это приводит к образованию расплавленного материала во втором окислителе и к образованию шлака, в результате чего образуется по существу расплавленная смесь. В результате плавления поверхности груды и создания условий вовлечения расплавленного материала и твердых частиц материала, входящих в него, в передвижение к трубопроводу 54 создается новая поверхность на материале, которая затем плавится для вывода из устройства через отверстие для шлака. Хотя вариант исполнения, показанный здесь, иллюстрирует введение первичного агрегата и негорючей мелочи во второй окислитель, способ может также применяться в том случае, когда такой материал вводится в первый окислитель. Можно также отдельно впрыскивать первичный агрегат в любой окислитель или мелкие частицы в любой окислитель, тем не менее предпочтительно комбинировать первичный агрегат в виде частиц и негорючие мелкие частицы и снова вводить их в процесс в виде комбинации.

Пример исполнения, показанный на фиг. 2, представляет также устройство для впрыскивания кислорода в первый окислитель. Способ может использоваться также для инъекции кислорода во второй окислитель, как показано на фиг. 2, где в качестве инжектора окислителя показана схема 60. В процессе предпочтительной работы устройства средняя температура в первом окислителе составляет около 3000oF. Температура в трубопроводе между первым и вторым окислителями составляет около 2800oF, и температура во втором окислителе - около 2800oF. Предпочтительно также, чтобы второй окислитель был предназначен для принятия жидкости в относительно небольших количествах с тем, чтобы любые опасные отходы в жидкости окислялись внутри окислителя. Как здесь представлено, второй окислитель имеет впуск 61. При температуре работы второго окислителя вода испаряется, а твердые частицы вводятся в горячий газовый поток для сгорания, расплавления или прохождения с другими негорючими мелкими частицами в нижнюю секцию устройства.

Предпочтительно также, чтобы отработанный газ, газообразные побочные продукты горения и негорючие мелкие частицы из окислительных средств охлаждались впрыскиванием воды для образования охлажденного эффлюента. Как представлено и схематично обозначено на фиг. 2, третий окислитель 62 включает средства для впрыскивания воды в третий окислитель. Предпочтительно вода образует охлажденный эффлюент, имеющий температуру ниже чем 400oF и предпочтительно выше чем 350oF. Как указывалось выше, охлаждение может иметь место также в окислителе 65.

Кроме того, предпочтительно, чтобы любые кислоты в охлажденном эффлюенте были нейтрализованы. Как схематично представлено на фиг. 1, устройство включает средство для введения каустика для образования нейтрализованного эффлюента, содержащего негорючую мелочь и отработанный газ. Способ может применяться и для обработки твердым каустиковым материалом или каустиковым раствором, который добавляют в третий или четвертый окислитель.

Предпочтительно, отработанный газ отделяется от негорючей мелочи сухой фильтрацией. Эта стадия может сопровождаться пропусканием негорючей мелочи и отработанного газа через известный мешкообразный кожух, показанный на фиг. 1 и 6 в качестве фильтра 74. Вентиляторы, соединенные с мешкообразным кожухом, в этом исполнении вентиляторы 76 на фиг. 1, создают тягу через все устройство с тем, чтобы устройство работало под давлением ниже атмосферного.

Основные преимущества применения водоохлаждаемых окислителей состоят в уменьшении количества воды, необходимого для охлаждения материала перед фильтрацией. Основным процессом удаления опытных материалов является окисление. Таким образом, процесс в некоторых аспектах ограничен пропускной способностью кислорода в систему. Кислород засасывается в устройство вентиляторами 76 и при впрыскивании излишнего количества воды в устройство для охлаждения смеси перед фильтрацией вентиляторы 76 вытягивают большие количества пара. Это в свою очередь ограничивает количество кислорода, который может быть подан в систему для окисления. Предпочтительный пример исполнения с использованием водоохлаждаемого окислителя в значительной степени снижает необходимость охлаждающей воды, сохраняя одновременно условия, необходимые для эффективного окисления опасных материалов.

Процесс включает стадию охлаждения смеси расплавленного шлака и твердых частиц для образования неопасного агрегата. В предпочтительном примере исполнения смесь расплавленного шлака и твердых частиц вводится на конвейер, заполненный водой, где эффект резкого охлаждения воды охлаждает смесь для образования твердых не опасных, невыщелоченных агрегатов. После этого вода применяется для охлаждения расплавленного материала снова вводится в процесс либо с отработанной водой во второй окислитель 56, либо в третий окислитель.

В результате работы настоящего изобретения образуются четыре эффлюента - черный металл, который проходит через вращающуюся печь и тем самым освобождается от опасного материала, клинкер, который пропускается через вращающуюся печь, который если он содержит опасный материал, либо связывается в клинкерную структуру, либо снова вводится в процесс до тех пор, пока состав клинкера станет неопасным. Третий эффлюент представляет собой газообразный поток из груды 80, состоящий в основном из двуокиси углерода и воды. Хотя предпочтительный пример исполнения и не классифицируется как печь для сжигания опасных отходов и к нему не предъявляются требования, как для печей для сжигания опасных отходов, качество его воздуха вполне соответствует тем же требованиям, которые предъявляются к печам для сжигания опасных отходов. Настоящее изобретение вполне отвечает таким критериям. В дополнение к требованиям качества прогоняемого воздуха, агрегат, получаемый в результате обработки, хотя и содержит тяжелые металлы, которые могут быть опасными, если удаляются из агрегата, преобразуют материал в форму, где тяжелые металлы связываются в стеклоподобный агрегат. В частности, уровни мышьяка, бария, кадмия, хрома, свинца, ртути, селения и серебра все значительно ниже предела стабилизации. Кроме того, концентрация пестицидных гербицидных соединений, компонентов феноловой кислоты, нейтральных основных компонентов и других летучих компонентов значительно ниже пределов стабилизации. Тем самым, несмотря на то, что входящие материалы могут содержать опасные материалы, эти материалы либо окисляются путем окисления либо размещаются в структуре агрегата, в результате чего благодаря настоящему способу получают неопасные эффлюенты.

Настоящее изобретение было проиллюстрировано предпочтительным примером его исполнения. Тем не менее изобретение не ограничивается им. Объем изобретения должен определяться только сопровождаемыми патентными притязаниями и их эквивалентами.

Использование: изобретение относится к устройствам для превращения вредных отходов в безвредное. Сущность: отхода подают во вращающуюся печь для сжигания с образованием исходного агрегированного материала, газообразные продукты горения и мелкие отходы вводят в первый окислитель с водоохлаждаемыми металлическими стенками. Мелкие необработанные частицы, образующие при плавлении шлак, выводятся из устройства и охлаждаются с образованием безвредных отходов. Часть материала в окислителе, которая на расплавилась, охлаждается, нейтрализуется и подвергается газовой сепарации твердого материала. Твердый материал снова вводится в окислитель с исходным агрегированным материалом, где они либо расплавляются, либо вводятся в расплав и снановятся частью безвредного агрегированного материала. 21 з.п. ф-лы, 7 ил.

| US, патент N 4922841, кл | |||

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

Авторы

Даты

1998-03-20—Публикация

1992-01-03—Подача