Изобретение относится к области металлургии, в частности к прокатному производству, и может быть использовано при подготовке рабочих валков четырех валковых клетей дрессировочных станов для производства холоднокатаного проката с повышенными требованиями к качеству и микрогеометрии поверхности, в том числе применяемого в автомобилестроении.

Определяющими качествами холоднокатаного проката являются чистота и микрогеометрия поверхности, которые влияют на условия дальнейшей обработки проката и эксплуатационные характеристики готовых изделий. Так, при увеличении шероховатости увеличивается предельная степень вытяжки при штамповке за счет лучшего удерживания технологической смазки. Отражательная способность поверхности (блеск покрытия) повышается при снижении шероховатости и увеличении плотности пиков. Существует зависимость - чем меньше шероховатость, тем большее количество (плотность) пиков можно получить, и наоборот. Поэтому необходимо получить оптимальные значения микрогеометрии поверхности проката. Например, по требованию автопроизводителей холоднокатаный прокат при шероховатости 0,9-1,3 мкм Ra должен иметь плотность пиков больше 70 см-1.

Известен способ подготовки рабочих валков станов холодной прокатки, включающий предварительную шлифовку валков до заданной шероховатости, частичное погружение валка в рабочую жидкость, катодную обработку поверхности валка в водном растворе следующего состава (г/дм3): азотнокислый хром (Cr(NO3)2) 250-290, жидкое стекло 40-50, моющее средство (Эмульсол, Ренол 1, Ренол ТТ) 8,0-10,0, при этом обработку проводят при плотности тока 80-120 А/дм2. В процессе катодной обработки производят электроискровую насечку шлифованной бочки валка, легирование кремнием и ее электролитическое покрытие хромом, осаждаемым из водного раствора (Патент РФ №2175583, МПК B21B 28/02, опубл. 10.11.2001). Данный способ подготовки валков одновременно совмещает три процесса: формирование микрорельефа поверхности валка (создание шероховатости), легирования и дополнительного упрочнения рабочей поверхности.

Недостаток известного способа состоит в том, что он не обеспечивает раздельного регулирования высоты микронеровностей и толщины слоя хрома, так как процессы насечки и хромирования протекают одновременно. Это снижает стойкость валка и качество готового проката.

Известен также способ подготовки к эксплуатации рабочих валков листопрокатной клети, включающий шлифование бочки валка до шероховатости 0,1-0,3 мкм Ra, электроразрядное текстурирование до получения шероховатости 2,1-4,5 мкм Ra, последующую завалку валков в клеть и совместное вращение взаимно прижатых валков до достижения 300-500 оборотов при погонном усилии прижатия, равном 0,8-1,6 кН/мм (Патент РФ №2228809, МПК B21B 28/02, опубл. 20.05.2004).

Недостаток известного способа состоит в том, что он не обеспечивает получение заданной микрогеометрии поверхности проката.

Наиболее близким аналогом к предлагаемому изобретению является способ эксплуатации рабочего валка стана холодной прокатки полос, включающий шлифование бочки валка до достижения шероховатости поверхности 0,3-0,8 мкм Ra, насечку до шероховатости поверхности 2,0-4,0 мкм Ra, электролитическое хромирование в растворе хромовой кислоты при температуре электролита 55-65°C и плотности тока 22-65 А/дм2 и работу валка в клети (Патент РФ №2351420, МПК B21B 28/02, опубл. 10.04.2009).

Недостаток известного способа состоит в том, что при обеспечении заданной шероховатости он не обеспечивает необходимую плотность пиков и равномерность ее значений по ширине проката.

Техническая задача, решаемая предлагаемым изобретением, состоит в обеспечении требуемой микрогеометрии и чистоты поверхности холоднокатаного проката, снижении затрат на подготовку валков.

Для решения технической задачи в способе подготовки рабочих валков дрессировочного стана, включающем шлифование бочки и нанесение текстуры, согласно изобретению бочку валка шлифуют до достижения конечной шероховатости поверхности 0,04-0,08 мкм Ra, с применением шлифовальных кругов с различным размером зерна на каждом круге, нанесение текстуры производят на установке электроразрядного текстурирования с использованием электродов из оловянистой бронзы до достижения шероховатости 1,6-1,8 мкм Ra и плотности пиков 90-100 см-1. Кроме того, шлифование бочки валка до достижения шероховатости 0,32-0,63 мкм Ra производят кругами с размером зерна 60-70 мкм, далее шлифуют кругами с размером зерна 220-240 мкм до достижения конечной шероховатости. Кроме того, после нанесения текстуры производят электролитическое хромирование.

Сущность предложенного технического решения состоит в следующем.

Шлифование бочки валка дрессировочного стана до достижения конечной шероховатости поверхности 0,04-0,08 мкм Ra позволяет устранить на рабочей поверхности валка все дефекты, при этом применяют шлифовальные круги с различным размером зерна на каждом круге. Шлифование бочки валка кругами с грубым размером зерна нецелесообразно, так как от него на поверхности бочки валка остаются более глубокие дефекты. При шлифовании бочки валка только кругами среднего размера зерна на поверхности остаются следы от зерна круга в виде микрорисок, которые при дрессировке передаются на поверхность холоднокатаного проката. Шлифовка только кругами с мелким размером зерна нецелесообразна, так как увеличивает расход более дорогих полировальных кругов, что приводит к удорожанию процесса подготовки валков. Наиболее оптимальным вариантом является чередование шлифовальных кругов со средним и мелким размером зерна.

Кроме того, для ускорения процесса подготовки валков шлифование бочки валка до достижения шероховатости 0,32-0,63 мкм Ra производят кругами с размером зерна 60-70 мкм, далее шлифуют кругами с размером зерна 220-240 мкм до достижения конечной шероховатости. Экспериментально установлено, что отклонение от этих параметров в любую сторону приводит к увеличению времени подготовки валков. Шлифование бочки валка кругами с размером зерна 60-70 мкм является оптимальным, так как при этом удаляется напряженный дефектный слой, образовавшийся на бочке во время прокатки, и выполняется заданный профиль валка. При этом шлифование до достижения шероховатости 0,32-0,63 мкм Ra позволяет сократить время на последующее шлифование кругами с размером зерна 220-240 мкм до достижения конечной шероховатости поверхности 0,04-0,08 мкм Ra.

Для получения матовой поверхности холоднокатаного проката с регламентированными параметрами шероховатости 0,9-1,3 мкм Ra и плотности пиков больше 70 см-1 на поверхность валков дрессировочного стана наносят текстуру. Нанесение текстуры производят на установке электроразрядного текстурирования с использованием электродов из оловянистой бронзы. На формирование шероховатости и плотности пиков готового проката, кроме его исходных параметров, влияет микрогеометрия поверхности бочки валка. Поэтому для получения заданной потребителем микрогеометрии нанесение текстуры производят до достижения шероховатости 1,6-1,8 мкм Ra и плотности пиков 90-100 см-1. Экспериментально установлено, что при шероховатости поверхности бочки валка и плотности пиков с учетом коэффициента отпечатываемое™ за пределами этих диапазонов не удается получить заданную микрогеометрию холоднокатаного проката.

В ходе исследования была установлена прямая зависимость параметров микрогеометрии бочки валка от материала электродов, применяемых на установке электроразрядного текстурирования. При использовании медных электродов минимальная шероховатость, получаемая на поверхности валка, составляла 2,0-2,2 мкм Ra, а на поверхности проката более 1,3 мкм Ra. Кроме того, при работе медных электродов с положительной полярностью при низкой силе тока и длинных периодах горения происходит накапливание углерода (коксование) некоторых электродов. Скорость изнашивания таких электродов снижается. При работе установки электроразрядного текстурирования из-за разного изнашивания электродов возникает расхождение в напряжениях, поэтому неравномерно наносится текстура на поверхность бочки валка. Электроды из оловянистой бронзы не подвержены коксованию, изнашиваются одинаково, поэтому текстура на поверхность бочки валка наносится равномерно.

Кроме того, для увеличения стойкости шероховатой поверхности рабочих валков дрессировочного стана после нанесения текстуры производят электролитическое хромирование. Это позволяет снизить расход валков за счет возможности неоднократной завалки в клети.

Пример реализации способа.

1. Стальной рабочий валок дрессировочного стана устанавливают на вальцешлифовальном станке и шлифуют до достижения шероховатости поверхности 0,045 мкм Ra. При этом, чтобы ускорить процесс подготовки валков, шлифование бочки валка до достижения шероховатости 0,63 мкм производят кругами с величиной зерна 60 мкм (марка круга 42A60HBKS), затем доводят до достижения шероховатости 0,045 мкм Ra кругами с величиной зерна 240 мкм (марка круга GC240M10BW 1024/1). На шлифованный валок наносят текстуру на установке электроразрядного текстурирования с использованием электродов из бронзы с содержанием олова 4,5%. Нанесение текстуры производят до получения шероховатости 1,7 мкм Ra и плотности пиков 97 см-1.

2. Стальной рабочий валок дрессировочного стана устанавливают на вальцешлифовальном станке и шлифуют до достижения шероховатости поверхности 0,05 мкм Ra. При этом, чтобы ускорить процесс подготовки валков, шлифование бочки валка до достижения шероховатости 0,63 мкм производят кругами с величиной зерна 60 мкм (марка круга 42A60HBKS), затем доводят до достижения шероховатости 0,05 мкм Ra кругами с величиной зерна 240 мкм (марка круга GC240M10BW 1024/1). На шлифованный валок наносят текстуру на установке электроразрядного текстурирования с использованием электродов из бронзы с содержанием олова 4,5%. Нанесение текстуры производят до получения шероховатости 1,8 мкм Ra и плотности пиков 93 см-1.

Валки, подготовленные описанным способом, заваливали в дрессировочную клеть (по способу 1 - нижний валок, по способу 2 - верхний валок) и использовали для производства холоднокатаного проката марки стали DCO4 по EN 10130 качества поверхности В. Согласно требованию потребителя холоднокатаный прокат должен иметь шероховатость 0,9-1,3 мкм и плотность пиков не менее 70 см-1.

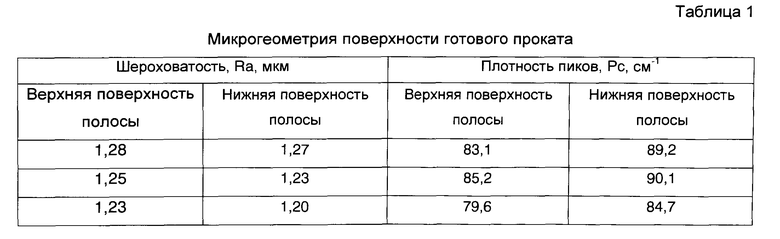

Результаты замеров микрогеометрии поверхности готового проката представлены в таблице 1.

Реализация предложенного способа подготовки валков позволяет получить холоднокатаный прокат, соответствующий требованиям потребителя по микрогеометрии и чистоте поверхности. Выход годного проката после дрессировки был максимален.

Для увеличения стойкости шероховатой поверхности после текстурирования на рабочий валок наносят хромовое покрытие. Для этого валок закрепляют в установке для хромирования. Нанесение покрытия производят электролитическим методом. Эксплуатация хромированных валков позволяет снизить их расход за счет увеличения продолжительности кампании и возможности неоднократной завалки в клети. При этом стойкость рабочих валков дрессировочного стана в 2-3 раза превышает прежний уровень.

Технико-экономические преимущества предложенного способа состоят в том, что его использование обеспечивает получение заданной стабильной шероховатости поверхности холоднокатаного проката при одновременном обеспечении стабильной плотности пиков, а также равномерность ее значений по ширине, при этом снижаются затраты на подготовку валков.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА | 2015 |

|

RU2596565C1 |

| Способ получения микрорельефного электрохимического хромового покрытия прокатного валка | 2022 |

|

RU2799642C1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ РАБОЧИХ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ | 2002 |

|

RU2228809C1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ РАБОЧЕГО ВАЛКА | 2003 |

|

RU2242305C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОГО СТАНА | 2012 |

|

RU2492948C1 |

| СПОСОБ ПОДГОТОВКИ ВАЛКОВ ДРЕССИРОВОЧНОГО СТАНА | 2008 |

|

RU2393944C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ РАБОЧЕГО ВАЛКА | 2007 |

|

RU2351420C1 |

| СПОСОБ ТЕКСТУРИРОВАНИЯ ПОВЕРХНОСТИ РАБОЧЕГО ВАЛКА ЛИСТОПРОКАТНОЙ КЛЕТИ ПОСЛЕ ШЛИФОВАНИЯ С ОБЕСПЕЧЕНИЕМ ПОЛУЧЕНИЯ РЕГЛАМЕНТИРОВАННЫХ ПАРАМЕТРОВ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ | 2012 |

|

RU2533243C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЦИНКОВАННОЙ ПОЛОСОВОЙ СТАЛИ ДЛЯ ПОСЛЕДУЮЩЕГО НАНЕСЕНИЯ ВЫСОКОКАЧЕСТВЕННЫХ ЛАКОКРАСОЧНЫХ ПОКРЫТИЙ | 1999 |

|

RU2149717C1 |

| ОПОРНЫЙ ВАЛОК ДРЕССИРОВОЧНОГО СТАНА | 2004 |

|

RU2252089C1 |

Изобретение относится к прокатному производству и может быть использовано при подготовке рабочих валков клетей дрессировочных станов для производства холоднокатаного проката с повышенными требованиями к качеству и микрогеометрии поверхности, в том числе применяемого в автомобилестроении. Способ включает шлифование бочки валка и нанесение текстуры. Стабилизация и равномерность шероховатости поверхности проката при снижении затрат на подготовку валков обеспечивается за счет того, что шлифование производят до достижения конечной шероховатости поверхности 0,04-0,08 мкм Ra с применением шлифовальных кругов с различным размером зерна на каждом круге, а нанесение текстуры - на установке электроразрядного текстурирования с использованием электродов из оловянистой бронзы до достижения шероховатости 1,6-1,8 мкм Ra и плотности пиков 90-100 см-1. Для ускорения процесса шлифование до достижения шероховатости 0,32-0,63 мкм Ra производят кругами с размером зерна 60-70 мкм, далее бочку валка шлифуют кругами с размером зерна 220-240 мкм до достижения конечной шероховатости. 2 з.п. ф-лы, 1 табл.

1. Способ подготовки поверхности рабочих валков дрессировочного стана, включающий шлифование бочки и нанесение текстуры, отличающийся тем, что бочку валка шлифуют до достижения конечной шероховатости поверхности 0,04-0,08 мкм Ra с применением шлифовальных кругов с различным размером зерна на каждом круге, а нанесение текстуры производят посредством электроразрядного текстурирования с использованием электродов из оловянистой бронзы до достижения шероховатости 1,6-1,8 мкм Ra с плотностью пиков 90-100 см-1.

2. Способ по п.1, отличающийся тем, что шлифование бочки валка до достижения шероховатости 0,32-0,63 мкм Ra производят кругами с размером зерна 60-70 мкм, далее шлифуют кругами с размером зерна 220-240 мкм до достижения конечной шероховатости.

3. Способ по п.1, отличающийся тем, что после нанесения текстуры производят электролитическое хромирование.

| СПОСОБ ЭКСПЛУАТАЦИИ РАБОЧЕГО ВАЛКА | 2007 |

|

RU2351420C1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ РАБОЧЕГО ВАЛКА | 2003 |

|

RU2242305C1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ КВАРТО | 2003 |

|

RU2256517C2 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ РАБОЧИХ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ | 2002 |

|

RU2228809C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКИХ ЛИСТОВ ИЛИ ПОЛОС И МЕТАЛЛИЧЕСКИЕ ЛИСТЫ ИЛИ ПОЛОСЫ | 1995 |

|

RU2158639C2 |

| JP 11129009 A, 18.05.1999 | |||

Авторы

Даты

2015-07-10—Публикация

2014-01-09—Подача