Изобретение относится к горной промышленности и может использоваться при разработке месторождений полезных ископаемых с закладкой выработанного пространства.

Известен способ закладки отработанных камер, включающий подачу смеси с различным содержанием вяжущего в отработанную камеру, в котором закладку камер смесями, содержащими вяжущие вещества, производят в нижней ее части до уровня верхней границы отработки нижележащего горизонта, далее до отметки почвы бурового горизонта закладку осуществляют смесями без вяжущих, после усадки заложенного слоя, фильтрации и испарения воды по периметру камеры в усадочную щель размещают арматурную конструкцию, в заложенном массиве вдоль стенок камеры бурят скважины до отметки, находящейся ниже верхней отметки слоя закладки в нижней части камеры, часть массива между стенками камеры и стенками скважин разрушают, в скважины вставляют арматурные стержни с превышением их над уровнем заложенного массива, затем скважины и закладочную щель заливают раствором, содержащим вяжущие, после чего верхнюю часть камеры заполняют смесью с вяжущими (патент РФ №2367797, опубликован 20.09.2009 г.).

Недостатками являются большая трудоемкость работ, неопределенность в величине прочности сформированного массива и количестве вяжущих веществ, большой расход дорогостоящей арматуры.

Известен способ упрочнения закладочного массива, включающий размещение в формируемом массиве армирующих элементов одновременно с твердеющей смесью, отличающийся тем, что, с целью повышения сопротивления закладочного массива разрушению при совместном воздействии знакопеременными растягивающими и сжимающими усилиями, в качестве армирующих элементов применяют базальтовое волокно в количестве 4-5% от массы твердеющей смеси (патент РФ №2019712, опубликован 15.09.1994 г.).

Недостатком является большое количество армирующих элементов, которое ограничивает подвижность смеси, исключая ее транспортирование по трубам и растекание в заполняемой камере. Данная смесь может доставляться в камеру только ковшевыми погрузчиками или самосвалами и укладываться вручную, что приведет к усложнению технологической схемы, удорожанию работ и снижению безопасности.

Наиболее близким является способ упрочнения закладочного массива армировочным материалом в виде отрезков металлической проволоки. Способ заключается в том, что повышение устойчивости обнажений закладочного массива достигается одновременным размещением армировочного материала в виде отрезков металлической проволоки и твердеющей смеси в зоны, прилегающие к обнажаемым поверхностям закладочного массива (Авторское свидетельство СССР №663855, опубликовано 25.05.1979 г.).

Недостатком данного способа является то, что армирующий материал, подаваемый в зоны обнажения массива, распределяется в закладочном массиве неравномерно, что ведет к снижению его прочности, так как в местах скопления металлических отрезков в результате их соприкосновения с агрессивной средой происходит их коррозия, которая разрушает структуру бетона. Кроме того, применяемый для армирования материал имеет высокую стоимость, что приводит к увеличению себестоимости закладки. Дополнительные недостатки - ограничение утилизации отхода переработки изношенных шин и отсутствие информации об усадке закладочного массива.

Задачей предлагаемого изобретения является увеличение прочности закладки на растяжение при изгибе, растяжение методом раскалывания и уменьшение относительной деформации усадки закладочного массива.

Для решения поставленной задачи предложен способ упрочнения закладочного массива, включающий размещение в формируемом массиве армировочного материала одновременно с твердеющей смесью, причем в качестве армировочного материала применяют резиновый порошок в количестве 1% от массы твердеющей смеси.

Технический результат заключается в увеличении прочности закладочного массива при растяжении при изгибе, уменьшении относительной деформации усадки при сохранении растекаемости смеси, формирующей массив и его предела прочности при сжатии.

Способ упрочнения закладочного массива осуществляется следующим образом. Искусственный массив формируется из твердеющей закладочной смеси, в которую перед ее укладкой в выработанное пространство подают армирующие элементы - резиновый порошок. Твердеющая смесь транспортируется к месту формирования массива по трубам и подается в камеру. При растекании закладочной смеси по выработанному пространству частицы резинового порошка распределяются равномерно во всем объеме будущего искусственного массива и блокируют рост трещин, образованию которых способствует низкая прочность бетона при растяжении при изгибе. Это позволяет существенно улучшить прочность при растяжение при изгибе и снизить риски образования трещин, особенно в период усадки искусственного закладочного массива.

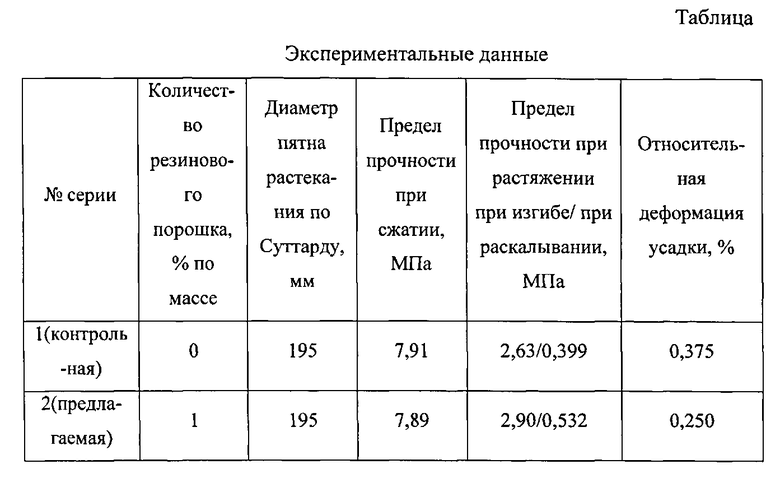

Для проверки работоспособности предлагаемого способа была изготовлена модель закладочного массива, состоящего из вяжущего, заполнителя, суперпластификатора, воды. Изготовили две серии массива. В первой серии (контрольной) резиновый порошок не добавляли. Во второй серии в смесь вводили 1% по массе резинового порошка со средним размером частиц 225 мк. Из обоих серий массива были сформированы образцы. По истечении 90 суток образцы 70×70×70 мм были испытаны на прочность при сжатии и растяжении при изгибе с использованием электронной испытательной машины Инстрон 5882.

Относительная деформация усадки определялась на образцах обоих серий размером 40×40×160 мм, которые твердели 90 суток в нормальных условиях согласно ГОСТ 10180-90. После суток твердения на торцевые поверхности всех образцов, предназначенных для определения усадки, наклеивались металлические пластины толщиной 2,3 мм с помощью клея в соответствии с ГОСТ 24544-81 «Бетоны. Методы определения деформации усадки и ползучести». Проведение испытаний проводили на устройстве по п.2.2. в соответствии с ГОСТ 24544-81. Усадка определялась индикатором часового типа ИЧ-0,1.

Кроме того, производилась оценка прочности образцов 20×20×20 мм при растяжении в возрасте 180 суток по методу раскалывания (Стольников В.В., Литвинова Р.Е. Трещиностойкость бетона. - М.: Энергия, 1972. - 113 с. - С.39-41) с использованием электронной испытательной машины Инстрон 5882.

Данные испытаний приведены в таблице.

Из таблицы следует, что поставленная задача увеличения прочности закладки на растяжение при изгибе, растяжение методом раскалывания и уменьшения относительной деформации усадки закладочного массива и утилизации отхода переработки изношенных шин при сохранении растекаемости смеси и предела прочности при сжатии достигается приведении в твердеющую смесь резинового порошка в количестве 1% от массы твердеющей смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения закладочного массива | 2023 |

|

RU2813409C1 |

| Способ упрочнения твердеющего закладочного массива | 2015 |

|

RU2606729C1 |

| СПОСОБ МИНИМИЗАЦИИ УСАДКИ ЗАКЛАДОЧНОГО МАССИВА | 2015 |

|

RU2598107C1 |

| Способ минимизации относительной деформации усадки твердеющего закладочного массива | 2015 |

|

RU2606738C1 |

| ЗАКЛАДОЧНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2014 |

|

RU2568657C1 |

| СПОСОБ УПРОЧНЕНИЯ ЗАКЛАДОЧНОГО МАССИВА | 1991 |

|

RU2019712C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЗАКЛАДКИ ВЫРАБОТАННОГО ПРОСТРАНСТВА | 2014 |

|

RU2565288C1 |

| КОМПОЗИЦИОННЫЙ ЗАКЛАДОЧНЫЙ МАТЕРИАЛ | 2014 |

|

RU2565290C1 |

| СПОСОБ ФОРМИРОВАНИЯ ЗАКЛАДОЧНОГО МАССИВА | 2010 |

|

RU2436962C1 |

| ТВЕРДЕЮЩАЯ ЗАКЛАДОЧНАЯ СМЕСЬ | 2011 |

|

RU2456456C1 |

Изобретение относится к горной промышленности и может использоваться при разработке месторождений полезных ископаемых с закладкой выработанного пространства. Техническим результатом является увеличение прочности закладки на растяжение при изгибе, растяжение методом раскалывания и уменьшение относительной деформации усадки закладочного массива. Способ включает размещение в формируемом массиве армировочного материала одновременно с твердеющей смесью, причем в качестве армировочного материала применяют резиновый порошок в количестве 1% от массы твердеющей смеси. 1 табл.

Способ упрочнения закладочного массива, включающий размещение в формируемом массиве армировочного материала одновременно с твердеющей смесью, отличающийся тем, что в качестве армировочного материала применяют резиновый порошок в количестве 1% от массы твердеющей смеси.

| СПОСОБ ВОЗВЕДЕНИЯ ГИДРОЗАКЛАДОЧНОГО МАССИВА В ВЫРАБОТАННОМ ПРОСТРАНСТВЕ ПРИ КАМЕРНОЙ СИСТЕМЕ РАЗРАБОТКИ | 2000 |

|

RU2178084C1 |

| СОСТАВ ДЛЯ КРЕПИ ГОРНЫХ ВЫРАБОТОК | 1991 |

|

RU2030585C1 |

| БЕТОННАЯ СМЕСЬ | 2010 |

|

RU2444499C1 |

| Способ упрочнения закладочного массива | 1977 |

|

SU663855A1 |

Авторы

Даты

2015-07-10—Публикация

2014-03-04—Подача