Изобретение относится к опорному устройству с опорным кронштейном седельно-сцепного устройства в соответствии с ограничительной частью пункта 1 формулы изобретения.

Седельно-сцепные устройства на транспортных средствах, используемых в качестве тягачей, с возможностью поворота устанавливаются на двух опорных кронштейнах, которые закреплены на обоих параллельных элементах рамы транспортного средства, используемого в качестве тягача. Передаваемые от присоединенного полуприцепа усилия с вертикальными и горизонтальными компонентами через седельно-сцепное устройство передаются на опорные кронштейны, а оттуда на элементы рамы, причем места закрепления опорных кронштейнов подвергаются существенной нагрузке.

Известны варианты выполнения транспортных средств, которые разрабатываются с целью уменьшения общей массы, причем опорные кронштейны седельно-сцепного устройства навинчены непосредственно на элементы рамы транспортного средства и в зависимости от варианта выполнения соединены друг с другом посредством траверс. Болтовое соединение выполняет передачу рабочих усилий седельно-сцепного устройства на раму транспортного средства как в вертикальном направлении, так и в направлении движения или перпендикулярно направлению движения. Ввиду этого болтовое соединение, соответственно, оказывается сильно нагруженным. Поэтому должны использоваться высококачественные винты в достаточном количестве.

Под опорным кронштейном смонтированы, как правило, другие конструктивные элементы или компоненты шасси, к примеру кронштейн стабилизатора стабилизирующего устройства задней оси транспортного средства, используемого в качестве тягача.

В документе EP 1233901 B1 описан сцепной механизм для размещения на транспортном средстве, используемом в качестве тягача, причем опорные кронштейны имеют проходящий в вертикальном направлении крепежный фланец, который соединен с внешней стороной вертикального участка соответствующего элемента рамы. При этом речь идет о болтовом соединении, в котором болты расположены горизонтально. Введенные вертикальные компоненты силы в качестве срезных усилий перпендикулярно продольной оси болта воздействуют на болты, которые соответственно этому должны быть выполнены стабильными и высококачественными.

Из документа EP 0694467 A2 известны опорные кронштейны, которые имеют проходящий в горизонтальном направлении крепежный фланец, который соединен с привинченной на внешней стороне вертикального участка элемента рамы L-образной вспомогательной рамой. Эта вспомогательная рама также посредством болтового соединения закреплена на вертикальном участке элемента рамы, причем на это болтовое соединение воздействуют те же срезные усилия, что и в устройстве в соответствии с документом EP 1233901 B1.

Для предотвращения воздействия срезных усилий на болтовое соединение крепежного фланца с горизонтальным плечом L-образной вспомогательной рамы отверстия, через которые проходят болты, должны быть выполнены с диаметром такого размера, чтобы болты вошли в них с натягом. Благодаря этому добиваются того, что такое болтовое соединение должно воспринимать только лишь вертикальные растягивающие усилия и таким образом в основном, не подвергается воздействию срезающих усилий. Эти вертикальные растягивающие усилия, соответственно, передаются далее на болтовое соединение вспомогательной рамы и элемента рамы.

Чтобы, при необходимости, иметь возможность предотвратить то обстоятельство, что образующиеся в процессе работы тягача для полуприцепа растягивающие и сдвигающие усилия воздействуют на болтовое соединение в качестве срезающих усилий, в направлении движения перед и за опорными кронштейнами на элементы вспомогательной рамы могут быть навинчены сдвигающие листы. Эти сдвигающие листы своими упорными поверхностями с геометрическим замыканием прилегают к сопряженным упорным поверхностям опорного кронштейна, чтобы иметь возможность воспринимать передаваемые от них усилия.

В соответствии со следующим вариантом выполнения изобретения элементы вспомогательной рамы могут быть выполнены как единое целое с опорным кронштейном.

Задачей изобретения является создание простого и тем самым экономичного варианта болтового соединения опорного кронштейна и элемента рамы.

Поставленная задача решена посредством опорного устройства, охарактеризованного признаками пункта 1 формулы изобретения.

В опорном устройстве на вертикальном участке закреплен конструктивный элемент, на который вертикальный крепежный фланец опирается, по меньшей мере, в вертикальном направлении.

Вследствие того что опирание вертикального крепежного фланца происходит на дополнительный или уже имеющийся конструктивный элемент, который расположен на элементе рамы транспортного средства, используемого в качестве тягача, с болтового соединения снимается часть введенных усилий, в частности, от вертикальных усилий. Преимущество состоит в том, что для реализации болтового соединения не должны быть использованы никакие технически дорогостоящие и высокоточные болты в большом количестве. Крепление опоры, которое не предполагает никаких дополнительных затрат на монтаж, может быть выполнено благодаря этому более экономично. Да и сам опорный кронштейн не должен для этого подвергаться каким-либо изменениям.

Конструктивный элемент может быть в предпочтительном варианте выполнения приварен или привинчен. В простейшем случае конструктивным элементом может являться вертикально расположенная пластина или планка, на которую опирается вертикальный крепежный фланец.

Особо предпочтительный вариант выполнения изобретения состоит в том, чтобы использовать для опирания конструктивный элемент, который и так уже с другой целью закреплен на элементе рамы. В предпочтительном варианте выполнения конструктивным элементом является кронштейн стабилизатора стабилизирующего устройства оси транспортного средства. Благодаря тому что кронштейн стабилизатора в зоне седельно-сцепного устройства также закреплен на вертикальном участке элемента рамы, этот кронштейн стабилизатора может быть использован для опоры. Вертикальная протяженность вертикального крепежного фланца и кронштейна стабилизатора следует согласовать друг с другом, чтобы опирание могло быть осуществлено.

Этот вариант выполнения изобретения имеет преимущество, заключающееся в том, что нет необходимости в установке какого-либо дополнительного конструктивного элемента, благодаря чему общий вес транспортного средства, используемого в качестве тягача, снижается.

Усиление крепежа, в частности болтового крепления кронштейна стабилизатора на элементе рамы, не является необходимым условием, так как введенные в результате дополнительного веса полуприцепа вертикальные усилия направлены против динамических усилий, введенных в стабилизирующий кронштейн от оси транспортного средства. Таким образом, введенные усилия, по меньшей мере частично, компенсируются.

В предпочтительном варианте выполнения конструктивный элемент закреплен под вертикальным крепежным фланцем на вертикальном участке.

Нижняя торцевая поверхность вертикального крепежного фланца прилегает, в предпочтительном варианте выполнения, к верхней торцевой поверхности конструктивного элемента.

Обе прилегающие друг к другу или расположенные друг на друге торцевые поверхности могут быть выполнены одинаковыми или различными по величине. Крепежный фланец и конструктивный элемент могут быть расположены в продольном направлении элемента рамы в том же положении или же со смещением относительно друг друга. Если, к примеру, конструктивный элемент имеет большую продольную протяженность, чем крепежный фланец, опорный кронштейн может быть смещен в продольном направлении, благодаря чему в автопоезде в составе седельного тягача с полуприцепом может быть реализована заданная общая длина транспортного средства.

В предпочтительном варианте выполнения вертикальный крепежный фланец на внешней поверхности имеет, по меньшей мере, один горизонтальный фланец, который также прилегает к торцевой поверхности конструктивного элемента. Такой горизонтальный фланец в предпочтительном варианте сформирован на крепежном фланце.

При соответствующей толщине конструктивного элемента опорная поверхность, то есть общая поверхность контакта обеих торцевых поверхностей, увеличивается. Благодаря этому открывается возможность для того, чтобы предусмотреть дополнительное соединение, в частности болтовое соединение конструктивного элемента и вертикального крепежного фланца или горизонтального фланца в зоне торцевых поверхностей.

Горизонтальный фланец располагается в предпочтительном варианте на нижнем конце вертикального крепежного фланца и, таким образом, заподлицо с торцевой поверхностью крепежного фланца.

В соответствии со следующим вариантом выполнения изобретения горизонтальный фланец может быть расположен также со смещением в направлении вверх. В этом случае верхняя торцевая поверхность конструктивного элемента имеет в предпочтительном варианте соответствующую ступень. Такая ступень имеет преимущество в том, что может быть получена дополнительная, в частности с геометрическим замыканием, фиксация опорного кронштейна в поперечном направлении, то есть перпендикулярно продольному направлению элемента рамы.

В предпочтительном варианте конструктивный элемент или вертикальный крепежный фланец имеют паз, который, по меньшей мере частично, захватывает вертикальный крепежный фланец или конструктивный элемент. За счет паза с обеих сторон образуются два выступающих плеча на конструктивном элементе или выступающих плеча на вертикальном крепежном фланце, так что может быть обеспечено также опирание вертикального крепежного фланца или конструктивного элемента в направлении движения или против направления движения, то есть продольного направления элемента рамы.

В предпочтительном варианте выполнения продольная протяженность паза в продольном направлении элемента рамы больше или равна продольной протяженности крепежного фланца или конструктивного элемента. Посредством этого может быть произведено смещение опорного кронштейна относительно конструктивного элемента, к примеру, для регулировки общей длины транспортного средства.

Вертикальный крепежный фланец с геометрическим замыканием соединен с конструктивным элементом. Благодаря этому рабочие усилия могут восприниматься в направлении движения и перпендикулярно направлению движения.

Предпочтительно, верхняя торцевая поверхность конструктивного элемента имеет первое профилирование, а нижняя торцевая поверхность крепежного фланца имеет дополнительное, второе, профилирование. Такое профилирование может быть реализовано, к примеру, посредством выступов, ребер и/или желобов.

Такое профилирование является преимуществом, в частности, тогда, когда, к примеру, паз выполнен больше, чем соответственно вставленные в него компоненты, то есть крепежный фланец или конструктивный элемент, и фиксация должна быть произведена в продольном направлении.

Изобретение поясняется чертежами, на которых представлено следующее:

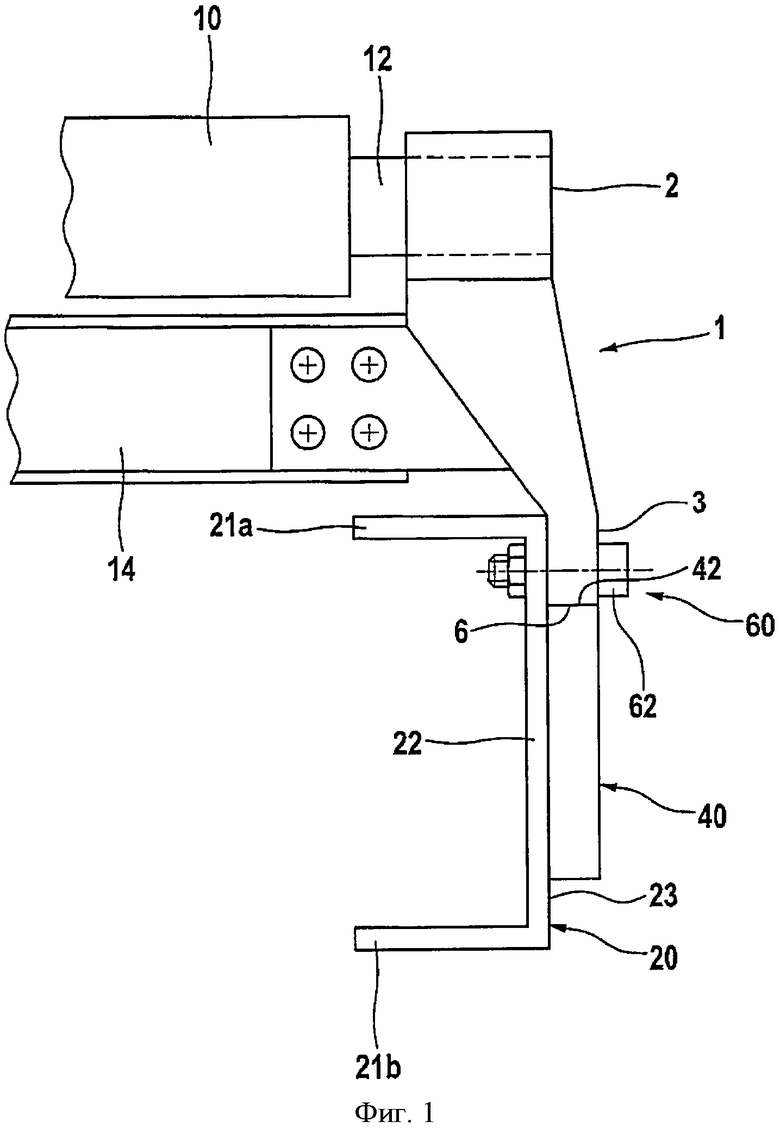

фиг.1 - схематичное изображение опорного устройства в разрезе перпендикулярно продольному направлению элемента рамы,

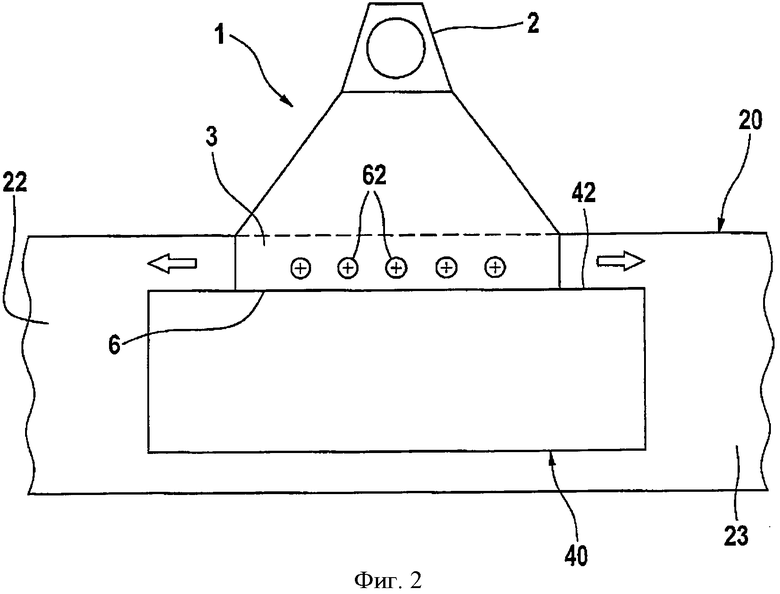

фиг.2 - вид сверху представленного на фиг.1 варианта выполнения изобретения,

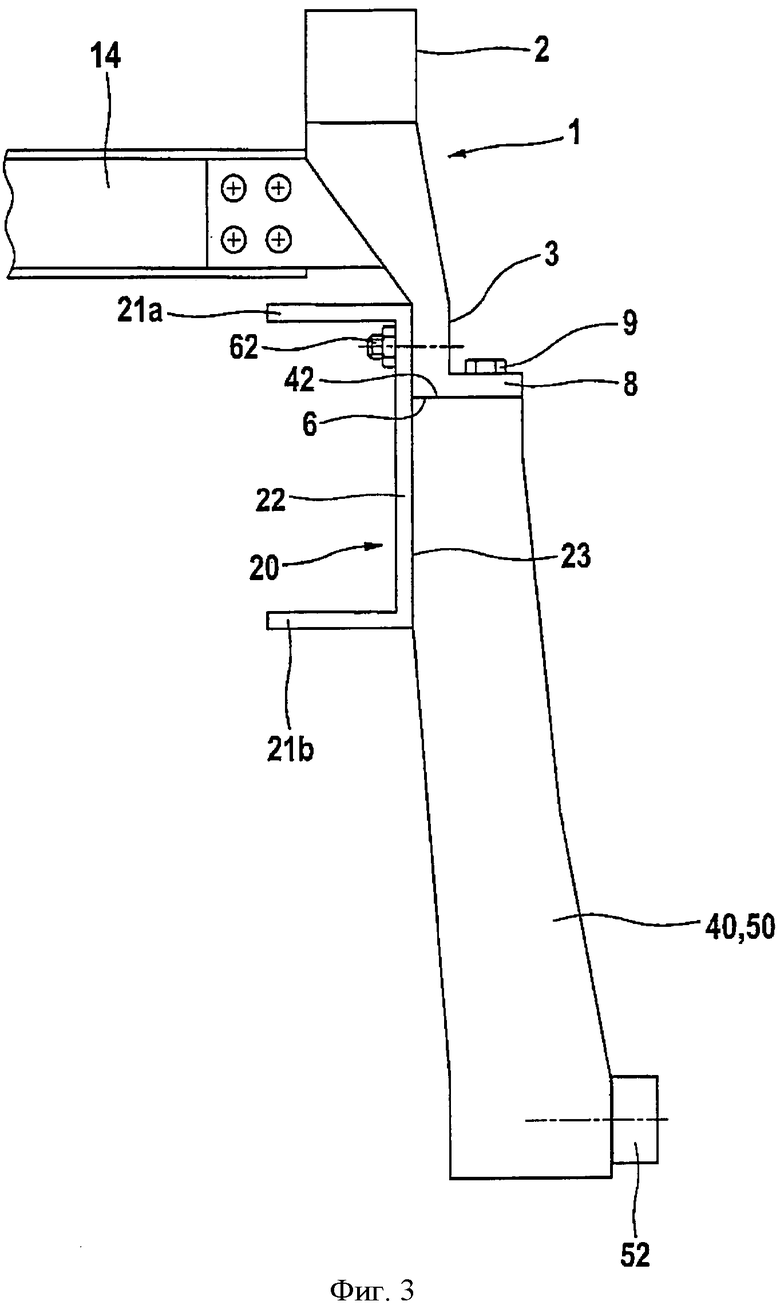

фиг.3 - разрез опорного устройства в соответствии со следующим вариантом выполнения изобретения,

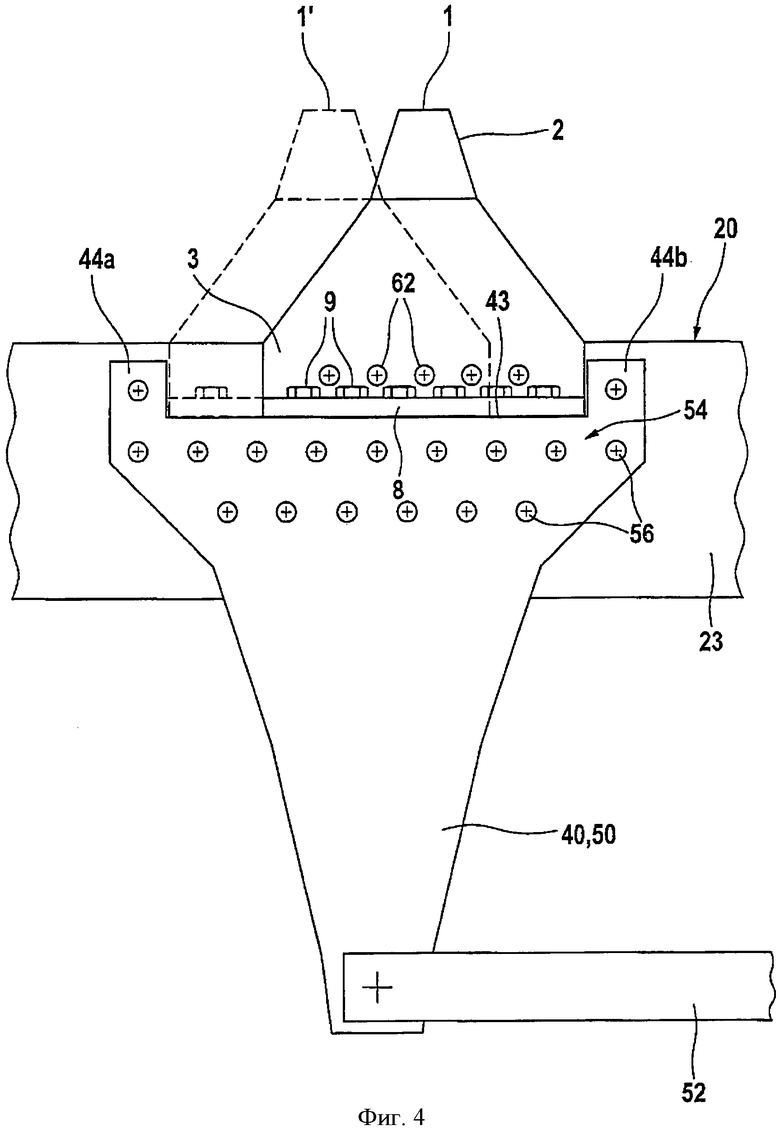

фиг.4 - вид сверху опорного устройства в соответствии со следующим вариантом выполнения изобретения,

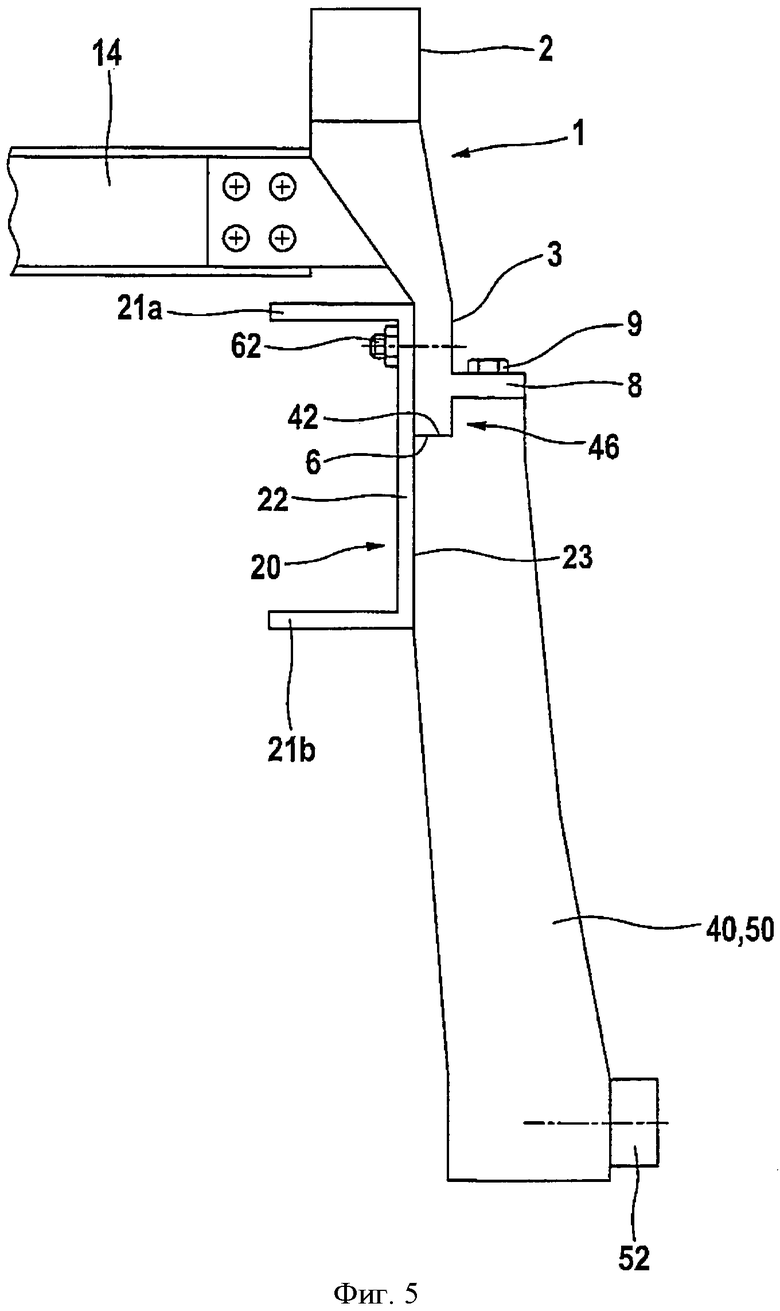

фиг.5 - разрез опорного устройства в соответствии со следующим вариантом выполнения изобретения,

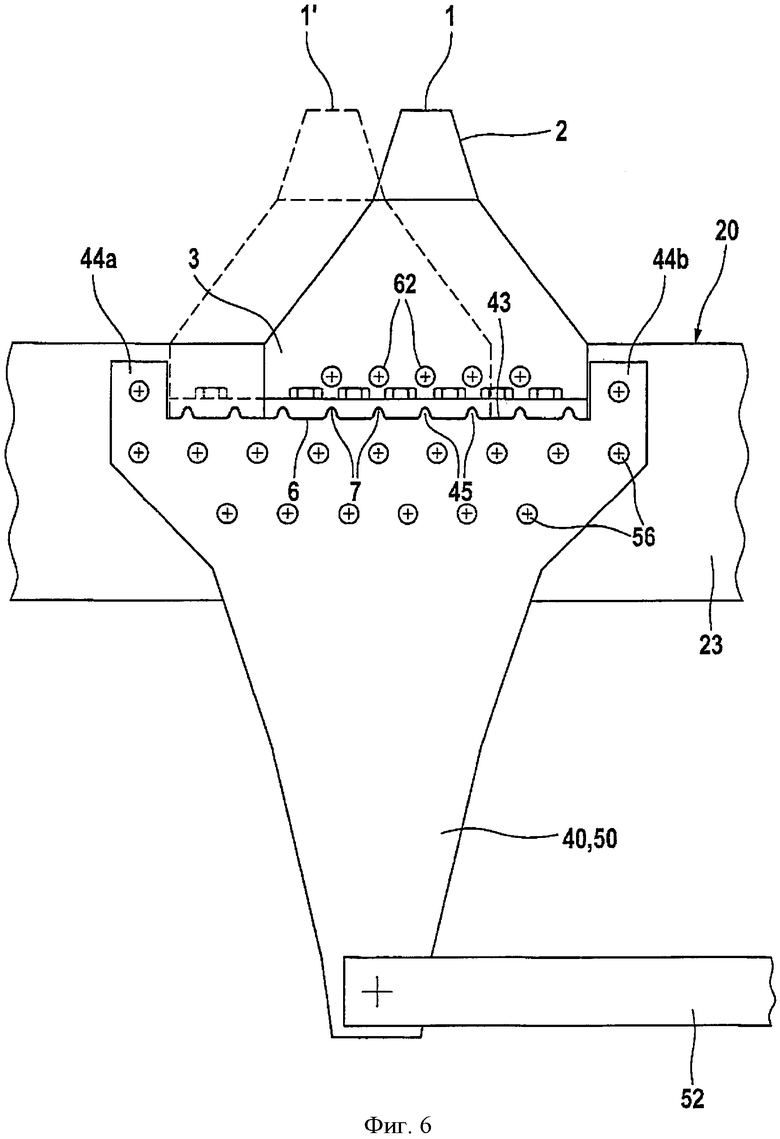

фиг.6 - вид сверху опорного устройства в соответствии со следующим вариантом выполнения изобретения.

На фиг.1 опорное устройство представлено в разрезе перпендикулярно направлению движения, то есть перпендикулярно продольному направлению элемента 20 рамы. Элемент 20 рамы осуществлен в виде С-образного профиля и имеет два горизонтальных плеча 21a, b, а также соединяющий плечи 21a, b вертикальный участок 22.

На внешней стороне 23 вертикального участка 22 элемента 20 рамы закреплен конструктивный элемент 40, которым, к примеру, как представлено на фиг.2, может являться вертикально расположенная пластина.

Выше элемента 20 рамы располагается опорный кронштейн 1, который на верхнем конце имеет элемент 2 опоры, к примеру, в форме опорной втулки, а на нижнем конце имеет вертикальный крепежный фланец 3. В элементе 2 опоры располагается опорный болт 12 лишь схематично и частично изображенного седельно-сцепного устройства 10 тягача.

Вертикальный крепежный фланец 3 опорного кронштейна 1 посредством болтового соединения 60 с помощью болта 62 закреплен на вертикальном участке 22 элемента 20 рамы. Вертикальный крепежный фланец 3 имеет нижнюю торцевую поверхность 6, которая прилегает к верхней торцевой поверхности 42 конструктивного элемента 40. Благодаря этому вертикальный крепежный фланец 3 опирается на конструктивный элемент 40.

Переданные от седельно-сцепного устройства 10 в опорный кронштейн 1 вертикальные усилия, по меньшей мере частично, воспринимаются конструктивным элементом 40, так что воздействующие на болты 62 срезающие усилия уменьшаются. Поэтому вместо высокосортных и дорогих болтов специального назначения могут использоваться обычные болты 62.

Элемент 20 рамы является составной частью рамы транспортного средства или шасси и имеется также на противоположной стороне транспортного средства. Так как седельно-сцепное устройство 10 с обеих сторон с возможностью поворота располагается в таком опорном кронштейне 1, то такое же опорное устройство находится и на противоположной стороне (не изображено). Оба опорных кронштейна 1 дополнительно соединены друг с другом поперечной траверсой 14.

На фиг.2 представлен вид сверху изображенного на фиг.1 опорного устройства. Конструктивный элемент 40 выполнен в виде пластины, причем продольная протяженность конструктивного элемента 40 больше, чем продольная протяженность опорного кронштейна 1 или его вертикального крепежного фланца 3. Благодаря этому возможно смещать опорный кронштейн 1 в обоих направлениях по стрелкам и закреплять его на элементе 20 рамы в желаемом положении, причем опирание на конструктивный элемент 40 обеспечивается в различных положениях. Верхняя торцевая поверхность 42 в данном варианте выполнения изобретения больше, чем нижняя торцевая поверхность 6 вертикального крепежного фланца 3.

На фиг.3 представлен следующий вариант выполнения изобретения. В то время как конструктивным элементом 40 может являться дополнительно устанавливаемый на фиг.1 и 2 конструктивный элемент, который, к примеру, может быть приварен или привинчен, представленным на фиг.3 конструктивным элементом 40 является кронштейн 50 стабилизатора стабилизирующего устройства оси транспортного средства (не изображено). На нижнем конце кронштейна 50 стабилизатора с возможностью поворота расположен поводок 52. Другие элементы стабилизирующего устройства не представлены.

Кронштейн 50 стабилизатора, как представлено, к примеру, на фиг.4, посредством болтового соединения 54 с помощью болтов 56 закреплен на внешней стороне 23 вертикального участка 22 элемента 20 рамы.

Как представлено на фиг.3, кронштейн 50 стабилизатора выполнен более широким, чем вертикальный крепежный фланец 3. Он имеет горизонтальный фланец 8 на нижнем конце, который приведен в соответствие с толщиной кронштейна 50 стабилизатора. Благодаря этому, нижняя торцевая поверхность 6 крепежного фланца 3 увеличивается и приводится в соответствие с верхней торцевой поверхностью 42 конструктивного элемента 40 или кронштейна 50 стабилизатора. Это позволяет осуществить дополнительное соединение крепежного фланца 3 и кронштейна 50 стабилизатора посредством вертикально расположенных болтов 9, которые входят в зацепление с горизонтальным фланцем 8.

На фиг.4 представлен следующий вариант осуществления изобретения, в котором кронштейн 50 стабилизатора имеет паз 43. Этот паз располагается на верхнем конце кронштейна стабилизатора, вследствие чего формируется U-образная конструкция, при которой два выступающих плеча 44a и 44b ограничивают паз 43. В представленном здесь варианте выполнения изобретения продольная протяженность паза больше, чем продольная протяженность вертикального крепежного фланца 3, так что опорный кронштейн может быть позиционирован в различных положениях внутри паза 43. Следующее положение опорного кронштейна пояснено посредством обозначенного пунктирной линией варианта 1' выполнения изобретения. Оба опорных кронштейна 1 и соответственно 1' примыкают либо к плечу 44a, либо к плечу 44b, благодаря чему создается дополнительная опора в направлении движения или против направления движения.

На фиг.5 представлен следующий вариант выполнения изобретения, при котором горизонтальный фланец 8 располагается со смещением вверх относительно нижней торцевой поверхности 6 крепежного фланца 3. И здесь предусмотрена дополнительная фиксация посредством болтов 9. В результате такого смещения горизонтального фланца 8 верхняя торцевая поверхность 42 кронштейна 50 стабилизатора имеет ступень 46. Верхняя торцевая поверхность 42 имеет два участка поверхности в различных плоскостях, вследствие чего образуется ступень 46. Нижний участок крепежного фланца 3 располагается таким образом между ступенью 46 и внешней стороной 23 вертикального участка 22 элемента 20 рамы, в результате чего добиваются фиксации в поперечном направлении, то есть в направлении перпендикулярно продольной протяженности элемента 20 рамы.

На фиг.6 представлен следующий вариант выполнения изобретения, который соответствует варианту выполнения изобретения с фиг.4, причем верхняя торцевая поверхность 42 в зоне паза 43 кронштейна 50 стабилизатора имеет первое профилирование. Это первое профилирование состоит из расположенных на расстоянии друг от друга выступающих вверх ребер 45, которые с геометрическим замыканием входят в зацепление в соответствующие выемки 7 на нижней торцевой поверхности 6 вертикального крепежного фланца 3. Если опорный кронштейн 1 не имеет контакта с плечами 44a или 44b, то имеет место фиксация в направлении движения или против направления движения за счет взаимного зацепления обеих профилированных поверхностей. Такого рода профилирования торцевых поверхностей могут быть предусмотрены также в представленном на фиг.2 варианте выполнения изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Седельно-сцепное устройство автопоезда с пружинным амортизатором | 2020 |

|

RU2749393C1 |

| Седельно-сцепное устройство автопоезда с пружинным амортизатором | 2021 |

|

RU2753032C1 |

| СОЕДИНИТЕЛЬНАЯ ПЛАСТИНА СЕДЕЛЬНО-СЦЕПНОГО УСТРОЙСТВА | 2019 |

|

RU2730809C1 |

| Рекуперативное пружинно-гидравлическое седельно-сцепное устройство автопоезда | 2019 |

|

RU2729006C1 |

| СЕДЕЛЬНО-СЦЕПНОЕ УСТРОЙСТВО | 2007 |

|

RU2361748C1 |

| Сцепное устройство для буксирования тягачом автомобиля | 1990 |

|

SU1756178A1 |

| СЕДЕЛЬНЫЙ ТЯГАЧ | 2018 |

|

RU2679275C1 |

| Рекуперативное пружинно-гидравлическое седельно-сцепное устройство автопоезда | 2020 |

|

RU2763220C1 |

| ШТЕКЕРНАЯ КОНСОЛЬ ДЛЯ ПРИЦЕПНОГО ТРАНСПОРТНОГО СРЕДСТВА ГРУЗОВОГО АВТОПОЕЗДА | 2009 |

|

RU2481993C2 |

| БУКСИРНОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 2017 |

|

RU2745835C2 |

Изобретение относится к опорному устройству с опорным кронштейном седельно-сцепного устройства. Опорное устройство с опорным кронштейном седельно-сцепного устройства содержит вертикальный крепежный фланец (3), выполненный с возможностью болтового соединения (60) с внешней стороной (23) вертикального участка (22) элемента (20) рамы транспортного средства, используемого в качестве тягача. На вертикальном участке (22) закреплен конструктивный элемент (40), на который вертикальный крепежный фланец (3) опирается в вертикальном направлении. Достигается создание простого и экономичного варианта болтового соединения опорного кронштейна и элемента рамы. 11 з.п. ф-лы, 6 ил.

1. Опорное устройство с опорным кронштейном (1, 1') седельно-сцепного устройства (10), который содержит по меньшей мере один вертикальный крепежный фланец (3),

- с элементом (20) рамы транспортного средства, используемого в качестве тягача, причем элемент (20) рамы имеет вертикальный участок (22),

- с болтовым соединением (60), посредством которого вертикальный крепежный фланец (3) соединен с внешней стороной (23) вертикального участка (22),

отличающееся тем, что на вертикальном участке (22) закреплен конструктивный элемент (40), на который вертикальный крепежный фланец (3) опирается, по меньшей мере, в вертикальном направлении.

2. Опорное устройство по п.1, отличающееся тем, что конструктивный элемент (40) закреплен под вертикальным крепежным фланцем (3) на вертикальном участке (22).

3. Опорное устройство по п.1 или 2, отличающееся тем, что нижняя торцевая поверхность (6) вертикального крепежного фланца (3) прилегает к верхней торцевой поверхности (42) конструктивного элемента (40).

4. Опорное устройство по п.1 или 2, отличающееся тем, что вертикальный крепежный фланец (3) на внешней поверхности (4) содержит по меньшей мере один горизонтальный фланец (8), который прилегает к верхней торцевой поверхности (42) конструктивного элемента (40).

5. Опорное устройство по п.4, отличающееся тем, что горизонтальный фланец (8) расположен на расстоянии от торцевой поверхности (6) вертикального крепежного фланца (3).

6. Опорное устройство по п.1 или 2, отличающееся тем, что конструктивный элемент (40) на своей торцевой поверхности (42) содержит ступень (46).

7. Опорное устройство по п.5, отличающееся тем, что вертикальный крепежный фланец (3) соединен с конструктивным элементом (40).

8. Опорное устройство по п.1 или 2, отличающееся тем, что конструктивный элемент (40) или вертикальный крепежный фланец (3) содержит паз (43), который, по меньшей мере, частично захватывает вертикальный крепежный фланец (3) или конструктивный элемент (40).

9. Опорное устройство по п.1 или 2, отличающееся тем, что продольная протяженность паза (43) в продольном направлении элемента рамы больше или равна продольной протяженности крепежного фланца (3) или конструктивного элемента (40).

10. Опорное устройство по п.1 или 2, отличающееся тем, что вертикальный крепежный фланец (3) и конструктивный элемент (40) с геометрическим замыканием соединены друг с другом.

11. Опорное устройство по п.1 или 2, отличающееся тем, что верхняя торцевая поверхность (42) конструктивного элемента (40) имеет первое профилирование, а нижняя торцевая поверхность (6) крепежного фланца (3) имеет второе профилирование.

12. Опорное устройство по п.1 или 2, отличающееся тем, что конструктивный элемент (40) выполнен в виде кронштейна (50) стабилизатора.

| US 5368324 A, 29.11.1994 | |||

| Электродинамический сейсмоприемник | 1960 |

|

SU134454A1 |

| DE 102006007129 A1, 30.08.2007 | |||

| Способ получения высокопрочного гипсового вяжущего | 1978 |

|

SU694467A1 |

Авторы

Даты

2015-07-20—Публикация

2011-08-18—Подача