Изобретение относится к электротеплоэнергетике и гидрометаллургии, к области подготовки энергетического и гидрометаллургического сырья к энергетическому и гидрометаллургическому использованию, соответственно. Изобретение может быть использовано при сжигании бурых углей в топках ТЭС/ТЭЦ/ГРЭС для повышения экономической и экологической эффективности топливного цикла за счет реализации ценного гидрометаллургического сырья, получаемого в процессе подготовки бурого угля к сжиганию.

Интерес к энерготехнологической переработке углей в нашей стране был сформулирован достаточно давно (см., например, Чуханов З.Ф. Энерготехнологическая переработка углей. // Труды совещания по химии углей и сланцев. - М., 1985. - 28 с.). И, не в последнюю очередь, этот интерес был простимулирован ростом экологической нагрузки на окружающую среду за счет высотных выбросов зол-уноса (ЗУ) из дымовых труб ТЭС/ТЭЦ/ГРЭС и за счет изъятия из оборота земельных участков, занятых терриконами золошлаковых отходов (ЗШО).

По данным Агентства по прогнозированию балансов в электроэнергетике (2014 г.) сегодня в России действует 179 ТЭС на угольном топливе (около 30% всех мощностей ТЭС). Отвалы ЗШО на многих электростанциях переполнены (например, на Березовской ГРЭС-1, Новочеркасской, Рефтинской, Троицкой, Южно-Кузбасской ГРЭС, Иркутской ТЭЦ-9 и др.), при этом расширение отвалов невозможно либо требует значительных затрат.

Удельные затраты на эксплуатацию отвала ЗШО, экологические платежи, инвестиционные расходы составляют до 5-7% себестоимости производства энергии на угольной ТЭС. Так стоимость строительства нового отвала ЗШО достигает 2-4 млрд руб., стоимость строительства ограждающей дамбы - до 1 млрд руб., при этом затраты такого рода включаются в тариф и полностью оплачиваются конечными потребителями электроэнергии и тепла.

В настоящее время в электроэнергетической отрасли утилизируется и используется только 10% ЗШО, в основном для производства стройматериалов (около 2,5 млн т в год). Еще 22,5 млн т ЗШО ежегодно размещаются в отвалах угольных ТЭС в дополнение к накопленным ранее 1,5 млрд т.

Кроме того, ТЭС России выбрасывают в атмосферу до 200 тыс. т ЗУ в год, при этом доля уловленной ЗУ и использованной - мизерна.

С развалом Советского Союза многие рудные источники гидрометаллургического сырья остались в Казахстане, Украине, республиках Средней Азии. Это обстоятельство обратило внимание специалистов на возможность частичного возмещения дефицита сырья за счет других источников, имеющихся в достаточном количестве, например, таких, как бурый уголь (Концевой А.А., Михнов А.Д., Пашков Г.Л., Калмыков Л.П. Извлечение скандия и иттрия из золошлаковых отходов // ЖПХ. - 1995. - Т. 68, вып. 7. - С. 1075-1078; Пашков Г.Л. и др. Сорбционное выщелачивание скандия из золошлаковых отходов от сжигания бурых углей Бородинского разреза / Тез. докл. Межд. конф. «Редкоземельные металлы: переработка сырья, производство соединений и материалов на их основе». - Красноярск, 1995, с. 104-106; Блайда И.А., Слюсаренко Л.И., Сацюк К.А., Абишева З.С. Золошлаковые отходы энергетики - сырье для производства редких металлов и глинозема / www.74rif.ru/zolo-patent.html, 2013 и др.).

Появилось достаточное количество технических решений-аналогов на уровне изобретений, посвященных проблеме использования ЗУ И ЗШО, например, способ подготовки ЗУ от сжигания углей при использовании в качестве строительных материалов (RU 2138396); способ извлечения редкоземельных металлов и иттрия из углей и ЗШО от их сжигания (www.ntpo.com, заявка RU 93051055); способ извлечения галлия из твердых тонкодисперсных углеродсодержащих материалов (RU 2092601) и другие.

Общим недостатком этих решений-аналогов является использование только той части из состава бурого угля, которая остается после его сжигания.

По совокупности существенных признаков наиболее близким аналогом (прототипом) предлагаемого технического решения является подход Сибирского горного института по проектированию шахт, разрезов и обогатительных фабрик «СИБГИПРОШАХТ» г. Новосибирск к освоению Таловского месторождения Томской области (Технико-экономические соображения (ТЭС) о возможном промышленном значении Таловского месторождения угля. - Новосибирск: АООТ «СИБГИПРОШАХТ», 1997. - 137 с.; Коммерческое предложение (КП) по комплексному использованию углеродсодержащего сырья / С.А. Судаков, А.И. Протасов, СИБГИПРОШАХТ, г. Новосибрск // Обсуждение проблем и перспектив освоения Бакчарского железорудного, Георгиевского титан-циркониевого и Таловского буроугольного месторождений Томской области. Материалы Круглого стола, г. Томск, 16-17 марта 2006 г. - Под. общ. ред. В.Г. Емешева, М.С. Паровинчака, А.В. Комарова. - Томск: STT, 2006. - C. 135-139).

Подход СИБГИПРОШАХТА предполагает создание разреза с круглогодичной круглосуточной работой на основных технологических процессах (вскрышные и добычные работы, транспорт автомобильный и конвейерный, отвалообразование, карьерный водоотлив); добычные работы осуществляются посредством выемки пластов угля гидравлическим экскаватором с нижним черпанием диагональными заходками на всю ширину бестраспортной заходки с предварительным рыхлением верхнего слоя угля в зимнее время на глубину промерзания бульдозерами-рыхлителями; доставка угля на стационарный энерго-химический комплекс для его комплексной переработки; обогащения угля; получение: тепловой и электрической энергий; брикетов угольных, коксоугольных, коксовых; генерируемого газа (синтез-газа); полезных компонентов золы - редкоземельных металлов и редких элементов; удобрений (гумат калия и карбомид); клинкер-сплав минеральной части угля.

Недостатком способа-прототипа является то, что в состав объектов комплексной переработки углеродсодержащего сырья вошли продукты, получаемые в процессе сжигания сырья и после его сжигания, а продукты минеральной части сырья, получаемые процессе подготовки сырья к сжиганию не стали предметом комплексной переработки, что снижает экономическую и экологическую эффективность технического решения.

Поставлена задача - повысить технико-экономо-экологическую эффективность энерготехнологической переработки бурых углей за счет вовлечения в технологический оборот минеральной компоненты сырья, получаемой в процессе подготовки буроугольного сырья к сжиганию.

Поставленная задача решена посредством поэтапного, начиная с процесса подготовки буроугольного сырья к сжиганию, отделения минеральной компоненты сырья от энергетической углеродсодержащей компоненты с получением четырех промежуточных продуктов и четырех целевых продуктов (коллективный концентрат, штейн, ЗУ и ЗШО) в качестве сырья для гидрометаллургического передела. При необходимости могут быть получены еще два целевых продукта после мокрой магнитной сепарации ЗШО (магнитной и немагнитной концентраты).

Рассмотрим более подробно новое техническое решение.

Минеральные компоненты ископаемых углей представлены различными минералами, имеющими различное происхождение и различные пути поступления в состав угольного сырья (Справочник по обогащению углей. // Под. ред. И.С. Благова, A.M. Коткина и Н.А. Самылина. - М.: Недра, http://1974.-c.13):

- минералы, принесенные в торфяник с близлежащей суши в виде обломков, листочков, ила - наиболее характерными являются глинистые минералы и кварц;

- минералы, попавшие в торфяник вместе с растениями-углеобразователями, при выделении из растворов или на ранних стадиях углеобразования осадка в твердую породу - сернистые соединения железа, сульфаты кальция, карбонаты кальция, магния и железа;

- минералы, попавшие в сформировавшиеся угольные пласты из растворов вмещающих пород - гипс, галит, водные сульфаты железа и магния, вторичные сульфаты железа, меди, цинка;

- минералы в виде обломков вмещающих пород, попавшие в уголь при добыче - глинистые минералы, кварц, слюды, полевые шпаты, кальцит, доломит.

Происхождение минералов определяет их морфологические особенности залегания в угольном пласте:

- минералы первой группы образуют обычно прослойки, линзочки или равномерно распределяются в органическом веществе, образуя высокозольный уголь;

- минералы второй группы распределяются в самом органическом веществе, часто в тонкодисперсном виде;

- минералы третьей группы приурочены к трещинкам в угле или образуют почки и стяжения и хорошо извлекаются при определенном измельчении угля;

- минералы четвертой группы не связаны с угольным веществом и представлены обычно агрегатами из нескольких минералов, эффективно удаляемых из состава угля.

Бурые угли по степени углефикации находятся между торфом и каменным углем. Эти углеродсодержащие осадочные горные породы гумусовой природы представляют собой смеси в разной степени метаморфически измененных остатков наземных растений, водорослей и организмов планктона. Такой состав бурых углей проявляет сорбционные свойства в отношении водорастворимых минеральных веществ, что является причиной сорбирования таких металлов, как галлий, индий, таллий, германий, селен, теллур, рубидий, цезий, уран в шестивалентом состоянии, ванадий и другие. Тяжелые редкие металлы и цветные металлы находятся в буроугольном сырье в виде минералов монацита; колумбита-танталита; циркона-алимосиликатов; сульфидов никеля, меди, свинца, цинка, кобальта и других. Эти минералы поступают во время формирования залежи бурого угля с водосборной площади в виде механической взвеси и путем волочения по дну. Качественный состав минеральной компоненты буроугольного сырья индивидуализирует каждый вид сырья, в отличии от такой энергетической характеристики топлива как «зольность». Зная информацию о наличии значимых количеств тяжелых редких металлов и цветных металлов в буроугольном сырье можно существенно повысить гидрометаллургический потенциал энергетического сырья, добавив к ЗУ и ЗШО концентраты из минеральной компоненты сырья.

В работе Арбузова С.И., Ершова В.В., Поцелуева А.А., Рихванова Л.П. Редкие элементы в углях Кузнецкого бассейна. - Кемерово, http://1999.-c.219сформулировано, например, конкретное предложение попутного извлечения из углей и углевмещающих пород ниобия и тантала. Высокие, на уровне промышленных, концентрации этих элементов впервые были установлены в XI пласте ишановской свиты (Рихванов, Ершов, 1991; Рихванов и др., 1993).

В пласте зафиксирован прослой силикатных пород средней мощности 0,1 м с аномально высоким выдержанным по простиранию содержанием тантала (39 г/т), ниобия (0,01%), цикония (0,14%), иттрия (0,01%) и редкоземельных элементов (0,05%). Прослой прослежен на нескольких угледобывающих предприятиях, что позволяет оценить площадь его распространения в десятки квадратных километров. На шахте им. Шевякова содержание тантала в прослое достигает 70 г/т. Минералогическим анализом в прослое установлено присутствие танталита, циркона и пирохлора.

Оценные ресурсы тантала в выделенном ореоле соответствуют среднему по масштабам месторождению экзогенной группы (Солодов и др., 1987).

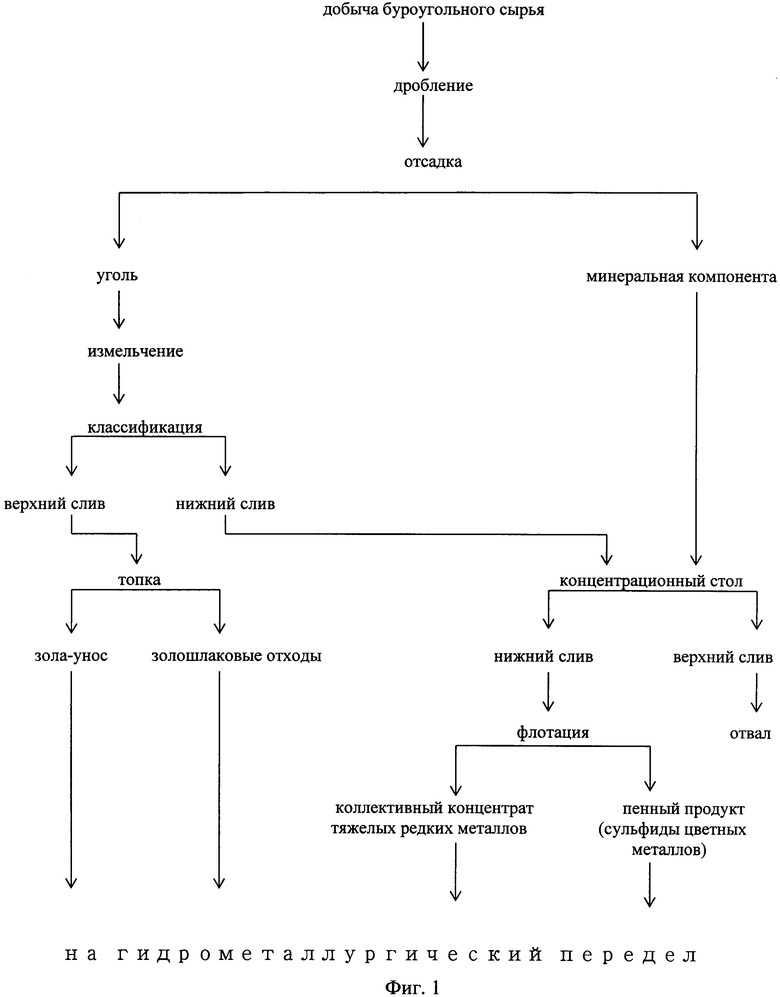

Способ подготовки буроугольного сырья к гидрометаллургическому переделу иллюстрирует фиг. 1, на которой представлена последовательность операций, приводящих к получению четырех видов целевых продуктов, предназначенных для селективного получения ценных металлов, применяемых в передовых современных технологиях.

Согласно схеме (фиг. 1) отделение минеральной компоненты от энергетической углеродсодержащей компоненты буроуголього сырья производят последовательно и поэтапно в процессе подготовки сырья к сжиганию в топках ТЭС/ТЭЦ/ГРЭС и в процессе сжигания энергетической углеродсодержащей компоненты.

На первом этапе - после дробления добытого бурого угля и отсадки первый промежуточный минеральный продукт направляют на концентрационный стол. На втором этапе - после классификации тонко измельченного отсаженного угля второй промежуточный минеральный продукт из нижнего слива направляют также на концентрационный стол. На третьем этапе - после концентрационного стола третий промежуточный минеральный продукт из нижнего слива направляют на флотацию. На четвертом этапе - после флотации получают первый целевой продукт - коллективный концентрат тяжелых редких металлов и второй целевой продукт - коллективный концентрат сульфидов цветных - коллективный концентрат сульфидов цветных металлов (пенный продукт). На пятом этапе - после сжигания энергетического углеродсодержащего компонента буроугольного сырья в виде измельченного угля из верхнего слива классификатора получают ЗУ - третий целевой продукт и ЗШО - четвертый целевой продукт. Затем полученные целевые продукты подвергают селективному гидрометаллургическому переделу.

Получение конкретного технического результата от использования изобретения проиллюстрируем на примере подготовки к гидрометаллургическому переделу буроугольного сырья Таловского месторождения Томской области РФ.

По данным геологоразведки (ГГП «Березовгеология», 1996; ООО «Том ГРЭ», 1998) по Таловскому месторождению общие прогнозные ресурсы бурого угля 2Б категории разведанности P1 оцениваются равными 3625,6 млн т при средней мощности угольных пластов 3,9 м. Зольность углей 25-40%, максимальная влагоемкость 31-38%, низшая теплота сгорания 3000-4000 ккал/кг. Массовая доля серы - 0,38-0,63%, фосфора - 0,005-0,0054%. Выход летучих веществ - 58,3-61,7%, гуминовых кислот - 47,9-53,4%, битума - 2,7-3,8%), смолы - 14,56-20,43%. Основные верхние угольные пласты 1 и 2 залегают на глубинах от 40 до 60-90 м от дневной поверхности, имеют горизонтальное и пологое (до 5 град.) падение. Прогнозные ресурсы угля категории P1 по пластам 1 и 2 оцениваются равными 2600 млн т.

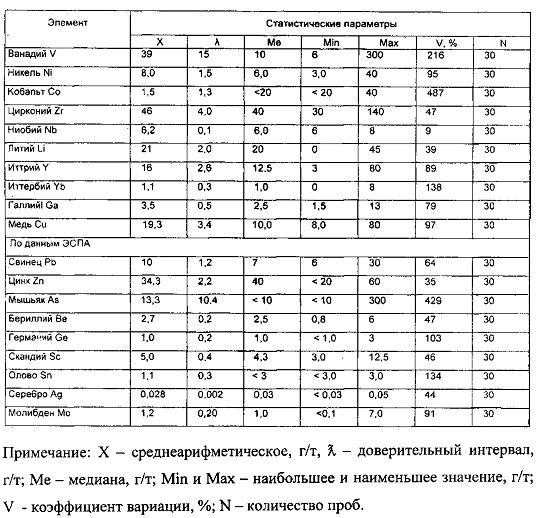

Результаты исследования кернового материала показали наличие широкого спектра элементов-примесей в таловских бурых углях (см. Таблицу 1).

Из числа ценных элементов можно отметить установленные в отдельных пробах повышенное содержание ванадия (V) - 300 г/т, скандия (Sc) - 23,2 г/т, кобальта (Co) - 102 г/т, редкоземельных элементов (РЗЭ) и иттрия ((Y).

По мнению специалистов кафедры «Химическая технология редких, рассеянных и радиоактивных элементов» Физико-технического факультета Томского политехнического университета (Жерин, Маслов, 2001), оценивая данные Таблицы 1, можно представить следующий ряд минералов тяжелых металлов, входящих в состав буроугольного сырья Таловского месторождения:

1. Редкоземельные элементы (лантан, церий, самарий, европий, тербий, иттербий, лютеций), а также иттрий, скандий, торий и частично - уран, находятся в виде фосфатного минерала - монацита.

2. Титан находится преимущественно в виде минерала ильменита (FeTiO3), в меньшей степени - в виде минерала рутила (TiO2).

3. Ниобий и тантал находятся в виде минерала колумбита-танталита (FeMn[(Nb,Ta)O3]2) и, возможно, в минералах титано-тантало-ниобитов (пирохлор, лопарит).

4. Цирконий и гафний находятся в виде минерала циркона - ZrSiO4.

5. Легкие редкие металлы (литий, бериллий) могут находится в виде минералов-алюмосиликатов (сподумен, берилл), а также в виде изоморфной примеси породообразующих минералов щелочных и щелочноземельных элементов (натрий, кальций, барий, стронций и др.)

6. Цветные металлы (никель, медь, свинец, цинк, кобальт и др.), а также сурьма, железо и молибден должны находиться в виде сульфидов, как простых (ZnS-сфалерит, FeS - пирит и др.), так и комплексных (CuFeS2 - халькопирит, CoAsS - кобальтин, Cu3 (As, Sb) S3 - блеклые руды и др.)

Характерной особенностью содержания (S) редких элементов (германия, скандия, золота, ниобия, тантала, циркония, иттрия) и лантаноидов (лантан, церий, самарий, европий, иттербий, лютеций) в угле, углевмещающей породе и золе является устойчивое соотношение их содержаний в виде пропорций:

Sу:Sп:Sз≈1:2:6,

где Sу - содержание поименованных элементов в угле; Sп - то же в углевмещающей породе; Sз - то же в золе угля.

Также установлено, что с ростом зольности концентрация большинства редких элементов в угле увеличиваются. В то же время содержание этих элементов в золе угля обратно пропорционально зольности. Подобные соотношения объясняются тем, что терригенная зола является носителем, а сорбционная и биогенная - концентратом элементов (Природные органические вещества: состав, свойства, применение. / С.А. Бабенко, О.К. Семакина, Н.В. Худинова, К.П. Бокуцова // Под общ. ред. С.А. Бабенко. - Томск: Изд-во Томск. политехн. ун-та, 2007. - С. 223).

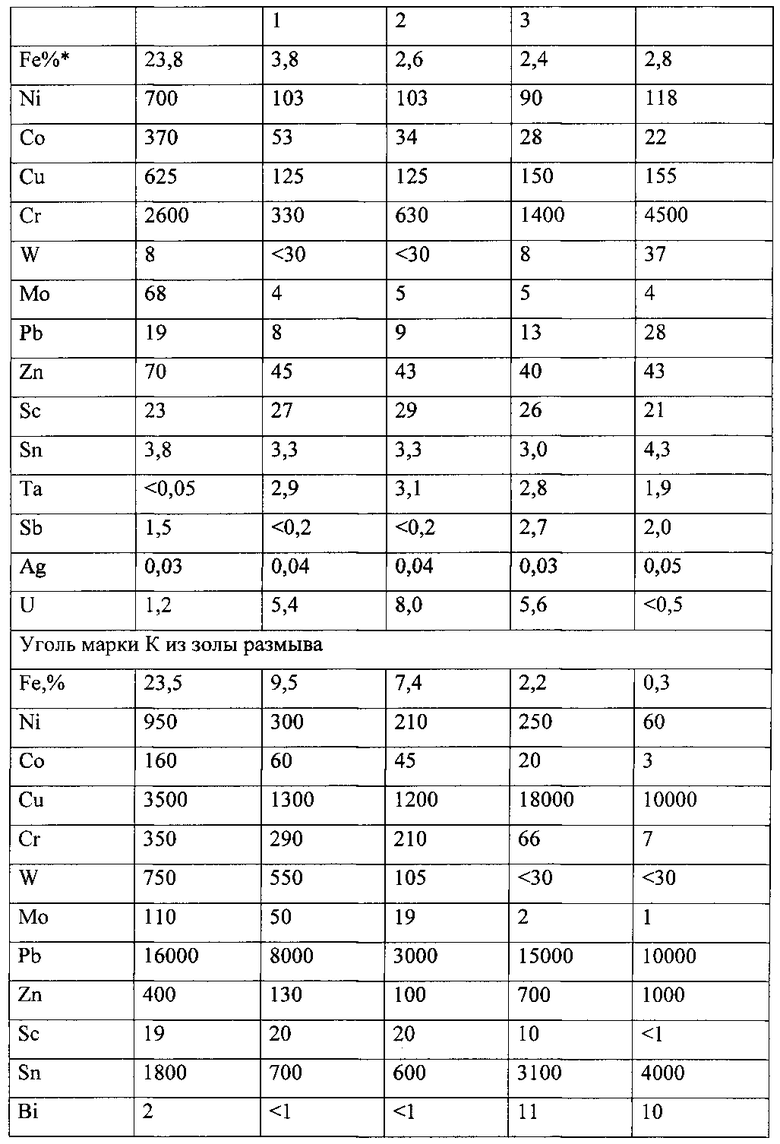

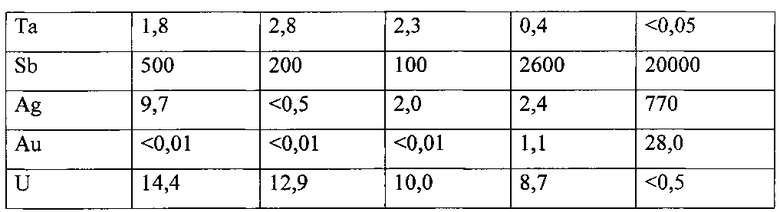

Для избежания разубоживания гидрометаллургического сырья в отвалах ЗШО можно золошлаковую пульпу перед выдачей в отвал подвергнуть магнитной сепарации в обогатительном модуле, работающем на принципе мокрой магнитной сепарации. Пробные эксперименты по магнитной/электромагнитной сепарации ЗШО проведены Ю.В. Траскиным (МГУ), С.А. Бабенко, А.А. Поцелуевым, С.И. Арбузовым, Л.П. Рихвановым (ТГУ), Б.Ф. Нифантовым (ВНИИГРИуголь). Технические возможности этого приема подготовки угольного сырья в виде ЗШО к гидрометаллургическому переделу можно проиллюстрировать экспериментальными данными, заимствованными из работы Поцелуев А.А., Арбузов С.И., Рихванов Л.П. Микроэлементы в золах каменных углей и перспективы их комплексного извлечения // Природокомпллекс Томской области. - Томск: Изд-во ТГУ, 1995. - Т. 1. - С. 260-268.

В эксперименте изучались ЗШО, полученные при сжигании рядового угля марки Т и угля марки К из зоны размыва. Магнитная/электромагнитная сепарация ЗШО производилась по схеме Бабенко-Траскина. Результаты эксперимента приведены в Таблице 2.

Несмотря на то, что для эксперимента использовались маложелезистые угли с содержанием железа в золе 3-4%, в полученном магнитном концентрате содержалось 24% железа, что в пересчете на Fe2O3 составляет 34%.

По существу, магнитная фракция ЗШО представляет собой коллективный концентрат металлов, имеющий промышленную значимость по целой группе элементов, таких как никель, кобальт, молибден, вольфрам, а также скандий и редкоземельные металлы.

Выход магнитной фракции обычно не превышает 1-2% (иногда достигает 30%), однако на крупных ТЭС, потребляющих ежегодно от 1 до 50 млн т угля, в отвалах ЗШО накапливается 200-1000 тыс. т/год сырья, из которого можно получить не менее 2-20 тыс. т магнитного концентрата. Немагнитная фракция ЗШО по существу представляет собой коллективный концентрат цветных и благородных металлов, г/т: медь - 10000; свинец - 10000; цинк - 1000; олово - 4000; серебро - 770; золото - 28. Уровни накопления таких элементов выше, чем в исходной пробе в десятки и сотни раз.

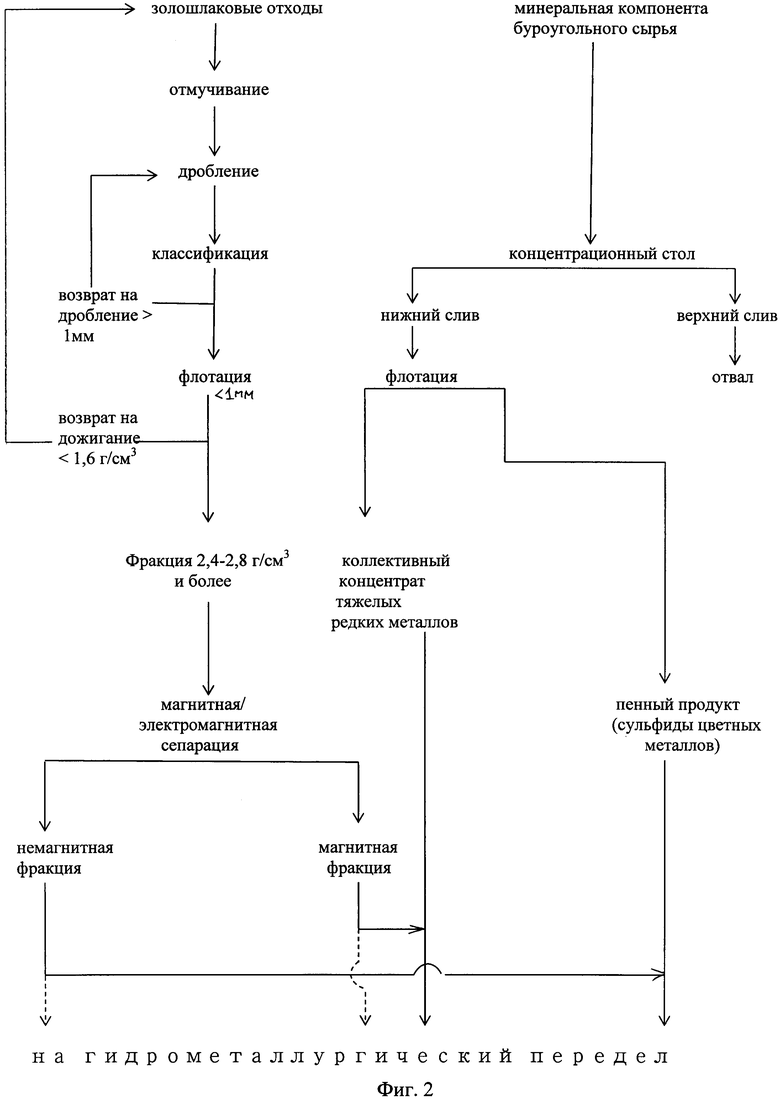

Таким образом, при необходимости первый и второй целевые продукты могут быть дополнены магнитной и немагнитной фракциями ЗШО по схеме, представленной на фиг. 2, или эти фракции могут стать самостоятельными целевыми продуктами. В этой схеме (фиг. 2.) используется принципиальная схема Бабенко-Траскина (Бабенко и др., 2007, с. 229), в рамках которой ЗШО отмучиваются, дробятся, классифицируются, фракция 2,4-2,8 г/см3 и более подвергается магнитной/электромагнитной сепарации с получением магнитного и немагнитного концентратов, пригодных для гидрометаллургического передела.

Экстраполируем приведенные выше требования об особенностях таловского буроугольного сырья на оценку технического результата от использования предложенного способа подготовки сырья к гидрометаллургическому переделу.

Сжигание энергетической углеродосодержащей компоненты сырья может быть произведено в топках близлежащих (в радиусе 30 км) от Таловского месторождения Томской ТЭЦ-3, Томской ГРЭС-2 и Северской ТЭЦ. В зависимости от способа сжигания угля - слоевое, в циркулирующем кипящем слое, пылевое, водоугольное на факеле - недожог может составлять 2-50%, что существенно скажется на составе ЗУ и ЗШО. Примем из расчета на один условный котел:

- расход таловского буроугольного сырья 1 млн т/год;

- объем отделенной минеральной компоненты в процессе подготовки сырья к сжиганию - 100 тыс. т/год;

- объем сжигаемой энергетической углеродсодержащей компоненты в топке котла - 900 тыс. т/год;

- объем ЗШО в сухом виде - 300 тыс. т/год;

- объем ЗУ, уловленной из дымовых газов - 400 т/год;

- объем коллективного концентрата тяжелых редких металлов 5 тыс. т/год;

- объем пенного продукта флотации цветных металлов - 5 тыс. т/год.

Таким образом, из четырех типов целевого продукта посредством селективных методов гидрометаллургии могут быть получены следующие ценные металлы:

- из коллективного концентрата могут быть извлечены тяжелые редкие металлы, г/т: лантан - 18; церий - 51; самарий - 5; европий - 1; тербий - 0,5; иттербий - 2; лютеций - 0,6; иттерий - 27; скандий - 6; торий - 2,4; уран - 3,4; (ниобий - 2,7; тантал - 0,47; титан - 910);

- из пенного продукта флотации сульфидов цветных металлов, г/т: никель - 13; медь - 27; свинец - 10; цинк - 20; кобальт - 34;

- из золы-уноса могут быть извлечены летучие рассеянные элементы, г/т: мышьяк - до 300; германий - 3; галлий - 13;

- из сухих золошлаковых отходов могут быть получены элементы, г/т: рубидий - 24; цезий - 3,2; скандий - 23; литий - 45; бериллий - 6; уран - 10; ванадий - 150; барий - 260; стронций - 202; марганец - 430.

Согласно мнения гидрометаллургов (Жерин, Маслов; 2001) зола-унос от сжигания таловского буроугольного сырья является исходным концентратом для предприятий, производящих полупроводниковые материалы и приборы, например, для Томского ФГУП «НИИ полупроводниковых приборов». Технология переработки зол-уноса отработана и включает гидрометаллургический передел с электролитическим выделением металлов. Несмотря на то, что в золе от сжигания таловского буроугольного сырья в топках ТЭС/ТЭЦ/ГРЭС концентрируется большое количество элементов, приемлемая промышленная технология их переработки в настоящее время отсутствует. Необходимо исследовательская проработка вопроса с обоснованием экономической и экологической целесообразности переработки ЗШО.

Пенный продукт флотации сульфидов является ценным сырьем для получения цветных металлов и серной кислоты. Доводка первичного флото-концентрата со сменой реагентов - собирателей и пенообразователей позволит получить фракции сульфидов отдельных элементов, которые могут быть переработаны на специализированных предприятиях Урала, Оренбуржья и др.

Основными минералами коллективного концентрата тяжелых редких металлов являются монацит, ильменит, тантало-колумбит, циркон, рутил, касситерит и др. Коллективный концентрат, как правило, подвергается доводки с получением фракций, в которых преобладает тот или иной элемент.

Путем чередования методов гравитации, электромагнитной и электростатической сепарации коллективный концентрат разделяется на монацитовую, колумбито-танталитовую, ильменитовую, рутиловую, цирконовую и другие фракции. Технологии переработки отдельных фракций коллективного концентрата с целью получения индивидуальных металлов высокой степени чистоты достаточно известны и отработаны.

Таким образом, заявленный технический результат достигнут.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЗОЛОЦЕМЕНТА | 2014 |

|

RU2543833C2 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ РАССЕЯННЫХ ЭЛЕМЕНТОВ | 2014 |

|

RU2553109C2 |

| ТОПЛИВНО-МЕТАЛЛУРГИЧЕСКИЕ ГРАНУЛЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ И МЕТАЛЛИЗАЦИИ | 2014 |

|

RU2568797C2 |

| СПОСОБ КОМПЛЕКСНОГО ОСВОЕНИЯ ПОДЗЕМНОЙ УГОЛЬНОЙ ФОРМАЦИИ ЧЕРЕЗ СКВАЖИНЫ | 2013 |

|

RU2539517C2 |

| СПОСОБ ПЕРЕРАБОТКИ БУРОГО УГЛЯ НА МЕСТЕ ЕГО ЗАЛЕГАНИЯ | 2014 |

|

RU2563260C2 |

| ЖИДКОЕ УГОЛЬНОЕ ТОПЛИВО | 2014 |

|

RU2550815C2 |

| СПОСОБ ГИДРОМЕХАНИЧЕСКОГО ОБОГАЩЕНИЯ БУРОУГОЛЬНЫХ ПРОДУКТОВ СКВАЖИННОЙ ГИДРОДОБЫЧИ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2539527C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО УГОЛЬНОГО ТОПЛИВА | 2014 |

|

RU2550818C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПРОДУКТА НА МЕСТОРОЖДЕНИИ ООЛИТОВЫХ ЖЕЛЕЗНЫХ РУД И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2572896C2 |

| Способ получения железа из оолитов бурожелезняковой руды и устройство для его реализации | 2020 |

|

RU2743132C2 |

Изобретение относится к электротеплоэнергетике и гидрометаллургии, к области подготовки энергетического и гидрометаллургического сырья к энергетическому и гидрометаллургическому использованию соответственно. Изобретение может быть использовано при сжигании бурых углей в топках ТЭС/ТЭЦ/ГРЭС для повышения экономической и экологической эффективности топливного цикла за счет реализации ценного гидрометаллургического сырья, получаемого в процессе подготовки бурого угля к сжиганию. Способ подготовки буроугольного сырья к гидрометаллургическому переделу путем отделения минеральной компоненты сырья от энергетической углеродсодержащей компоненты сырья в процессе сжигания последней в топке теплоэлектростанции заключается в том, что отделение минеральной компоненты сырья производят последовательно поэтапно, начиная с процесса подготовки сырья к сжиганию. На первом этапе - после дробления добытого сырья и отсадки первый промежуточный минеральный продукт направляют на концентрационный стол. На втором этапе - после классификации тонко измельченного отсаженного угля второй промежуточный минеральный продукт из нижнего слива направляют на концентрационный стол. На третьем этапе - после концентрационного стола третий промежуточный минеральный продукт из нижнего слива направляют на флотацию. На четвертом этапе - после флотации получают первый целевой продукт в виде коллективного концентрата тяжелых редких металлов и второй целевой пенный продукт в виде сульфидов цветных металлов. На пятом этапе - после сжигания энергетической углеродсодержащей компоненты сырья в виде обогащенного измельченного угля из верхнего слива классификатора получают третий целевой продукт - золу-унос и четвертый целевой продукт - золошлаковые отходы, после чего полученные целевые продукты подвергают селективному гидрометаллургическому переделу. Технический результат - повышение эффективности переработки бурых углей, а также получение нескольких целевых продуктов, которые могут использоваться в качестве источников сырья для извлечения ценных металлов (концентрат тяжелых редких металлов, концентрат сульфидов цветных металлов, концентрат летучих элементов, магнитная и немагнитная фракция золошлаковых отходов). 3 з.п. ф-лы, 2 ил., 2 табл.

1. Способ подготовки буроугольного сырья к гидрометаллургическому переделу путем отделения минеральной компоненты сырья от энергетической углеродсодержащей компоненты сырья в процессе сжигания последней в топке теплоэлектростанции, отличающийся тем, что отделение минеральной компоненты сырья производят последовательно поэтапно, начиная с процесса подготовки сырья к сжиганию, на первом этапе - после дробления добытого сырья и отсадки первый промежуточный минеральный продукт направляют на концентрационный стол, на втором этапе - после классификации тонко измельченного отсаженного угля второй промежуточный минеральный продукт из нижнего слива направляют на концентрационный стол, на третьем этапе - после концентрационного стола третий промежуточный минеральный продукт из нижнего слива направляют на флотацию, на четвертом этапе - после флотации получают первый целевой продукт в виде коллективного концентрата тяжелых редких металлов и второй целевой пенный продукт в виде сульфидов цветных металлов, на пятом этапе - после сжигания энергетической углеродсодержащей компоненты сырья в виде обогащенного измельченного угля из верхнего слива классификатора получают третий целевой продукт - золу-унос и четвертый целевой продукт - золошлаковые отходы, после чего полученные целевые продукты подвергают селективному гидрометаллургическому переделу.

2. Способ по п. 1, отличающий тем, что при необходимости золошлаковые отходы подвергают мокрой магнитной сепарации с получением пятого целевого продукта в виде магнитной фракции и шестого целевого продукта в виде немагнитной фракции, которые могут быть направлены на гидрометаллургический передел как самостоятельно, так и в составах первого и второго целевых продуктов, а именно: магнитная фракция в составе коллективного концентрата тяжелых редких металлов, а немагнитная фракция в составе пенного продукта (сульфидов цветных металлов).

3. Способ по пп. 1 и 2, отличающийся тем, что в процессах подготовки сырья гидрометаллургическому переделу и самого передела, при необходимости, используют тепловой ресурс отходящих дымовых газов.

4. Способ по пп. 1 и 2, отличающийся тем, что для реализации в процессах гидрометаллургического передела полученных целевых продуктов сернокислотных схем используют пенный продукт флотации сульфидов цветных металлов в качестве источника сырья для получения серной кислоты.

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ РУД, СОДЕРЖАЩИХ ПРИРОДНЫЕ СОРБЕНТЫ | 1996 |

|

RU2094503C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ И ИТТРИЯ ИЗ УГЛЕЙ И ЗОЛОШЛАКОВЫХ ОТХОДОВ ОТ ИХ СЖИГАНИЯ | 2005 |

|

RU2293134C1 |

| RU 93051055 А, 27.09.1996 | |||

| RU 2007119693 A, 10.12.2008 | |||

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ | 2000 |

|

RU2296624C2 |

| ЛИНИЯ ВЫДЕЛЕНИЯ МЕТАЛЛА ИЗ ЗОЛОШЛАКОВЫХ ОТХОДОВ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ | 1997 |

|

RU2123890C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ - ПРОДУКТОВ СЖИГАНИЯ УГОЛЬНОГО ТОПЛИВА | 2012 |

|

RU2489214C1 |

| НАДУВНОЙ ГИДРАВЛИЧЕСКИЙ ПАКЕР | 1997 |

|

RU2128279C1 |

Авторы

Даты

2015-07-20—Публикация

2014-05-13—Подача