Изобретение относится к электронной технике СВЧ, а именно к способам изготовления интегральных схем СВЧ широкого применения, в том числе в радиолокационных станциях с фазированными антенными решетками (ФАР).

Основными характеристиками интегральной схемы СВЧ и особенно в последнем случае ее применения являются выходная мощность, коэффициент усиления, коэффициент полезного действия (КПД), надежность, воспроизводимость, массогабаритные характеристики и трудоемкость изготовления.

Известен способ изготовления интегральной схемы СВЧ, в котором в качестве рабочей подложки использует диэлектрический материал, отличающийся низким значением диэлектрической постоянной и тангенса угла диэлектрических потерь (кварц, поликор, сапфир и другие) и заключающийся в формировании на подложке посредством методов тонкопленочной технологии элементов линий передачи, элементов согласования, пассивных элементов и контактных площадок, разделении подложки на отдельные чипы, каждый из которых содержит пассивную часть интегральной схемы. И последующий монтаж в заранее предусмотренных местах пассивной части интегральной схемы кристаллов активных элементов [1].

Недостатками этого способа создания интегральной схемы СВЧ (гибридной) являются:

во-первых, не эффективный отвод тепла от кристаллов активных элементов из-за низкого коэффициента теплопроводности указанных выше диэлектрических материалов, что не позволяет значительно снизить тепловое сопротивление и, как следствие, - ограничение возможности создания мощных интегральных схем СВЧ (мощных высокоэффективных усилителей СВЧ, мощных переключателей СВЧ, мощных защитных устройств СВЧ и т.д.),

во-вторых, ухудшение электрических характеристик СВЧ, особенно в миллиметровом диапазоне длин волн, и низкая воспроизводимость, обусловленная неидентичностью расположения при монтаже кристаллов активных элементов в пассивную часть интегральной схемы,

в-третьих, высокая трудоемкость изготовления, обусловленная высокой трудоемкостью упомянутой выше операции монтажа кристаллов активных элементов.

Известен способ изготовления интегральной схемы СВЧ сантиметрового и миллиметрового диапазонов длин волн, заключающийся в формировании активных и пассивных элементов, элементов линий передачи, элементов согласования методами тонкопленочной технологии.

В котором с целью исключения частично указанных выше недостатков, в качестве рабочей подложки используют полуизолирующую подложку из арсенида галлия (GaAs) с выращенными на ней слоями заданной рабочей структуры методом эпитаксии [2].

При этом пассивные элементы, элементы линий передачи, элементы согласования формируют в едином технологическом цикле с активными элементами. После чего пластину разделяют на отдельные чипы, каждый из которых представляет собой монолитную интегральную схему СВЧ.

Данный способ позволил повысить воспроизводимость электрических характеристик и снизить трудоемкость изготовления, благодаря исключения операции монтажа кристаллов активных элементов.

Недостаток этого способа заключается в практической невозможности обеспечить эффективный отвод тепла от активных элементов из-за низкого коэффициента теплопроводности материала рабочей подложки арсенида галлия, что не позволяет соответственно снизить тепловое сопротивление интегральной схемы СВЧ, и как следствие - не возможность создания мощных интегральных схем СВЧ (мощных и высокоэффективных усилителей СВЧ, мощных переключателей СВЧ, мощных защитных устройств СВЧ и т.д.).

Известен способ изготовления интегральной схемы СВЧ, заключающийся в формировании на диэлектрической подложке элементов линий передачи, элементов согласования, пассивных элементов и выводов методами тонкопленочной технологии, разделение подложки на отдельные чипы, каждый из которых содержит пассивную часть интегральной схемы, монтаж в заранее предусмотренных ее местах навесных кристаллов активных элементов.

В котором с целью улучшения электрических характеристик, повышения надежности, снижения массогабаритных характеристик, интегральную схему СВЧ изготавливают на диэлектрической подложке из алмаза, толщиной, равной 100-200 мкм, на которую наносят металлизационное покрытие в виде сплошного слоя на обратной и торцевых сторонах и локального слоя на лицевой стороне упомянутой диэлектрической подложки одинаковой толщины, равной каждый 3-7 глубин скин-слоя, а заземление интегральной схемы осуществляют посредством упомянутого металлизационного покрытия [3] - прототип.

Данный способ позволил значительно улучшить электрические характеристики и прежде всего, повысить выходную мощность интегральной схемы СВЧ (более 1 Вт).

Однако возможности данного способа изготовления с точки зрения получения более мощных интегральных схем СВЧ (мощных усилителей мощности СВЧ, мощных переключателей СВЧ, мощных защитных устройств СВЧ и т.д.) с выходной мощностью, например, более 5 Вт весьма ограничены.

Техническим результатом заявленного способа изготовления интегральной схемы СВЧ является улучшение электрических характеристик и прежде всего выходной мощности, коэффициента усиления и коэффициента полезного действия, при одновременном повышении надежности и воспроизводимости, снижении трудоемкости изготовления, уменьшении массогабаритных характеристик.

Указанный технический результат достигается заявленным способом изготовления интегральной схемы СВЧ, включающим изготовление диэлектрической подложки из алмаза толщиной 100-200 мкм, нанесение на нее металлизационного покрытия, формирование активных и пассивных элементов, элементов линий передачи, выводов, элементов заземления.

В котором

предварительно изготавливают слой кристаллического полуизолирующего кремния с толщиной 350-500 мкм и предусматривающий обработку его поверхности с лицевой стороны с шероховатостью не ниже 14 класса,

а диэлектрическую подложку из алмаза изготавливают на лицевой стороне слоя кристаллического полуизолирующего кремния методом химического осаждения из газовой фазы (CVD) в возбужденной плазме,

далее слой кристаллического полуизолирующего кремния с обратной стороны утоняют в два этапа на первом - до толщины 40-50 мкм посредством механической шлифовки, на втором - до толщины 5-10 мкм посредством химико-динамической полировки,

а активные и пассивные элементы, элементы линий передачи и выводы формируют на обратной стороне слоя кристаллического полуизолирующего кремния в едином технологическом цикле посредством методов тонкопленочной технологии,

в диэлектрической подложке из алмаза и слое кристаллического полуизолирующего кремния со стороны диэлектрической подложки из алмаза изготавливают сквозные отверстия с топологией, обеспечивающей заземление интегральной схемы СВЧ,

а далее наносят металлизационное покрытие на диэлектрическую подложку из алмаза и одновременно на стенки упомянутых сквозных отверстий.

Нанесение металлизационного покрытия на обратной стороне диэлектрической подложки из алмаза осуществляют посредством метода вакуумного нанесения прямой последовательности системы слоев хорошо проводящих металлов никель-золото с адгезионным подслоем и последующего осаждения слоя золота гальваническим методом, при этом общей толщиной 3 мкм.

При формировании активных и пассивных элементов, элементов линий передачи и выводов их тип задается типом устройства интегральной схемы СВЧ.

Раскрытие сущности изобретения.

Совокупность существенных признаков заявленного способа изготовления интегральной схемы СВЧ, а именно когда:

предварительно изготавливают слой кристаллического полуизолирующего кремния с толщиной 350-500 мкм и предусматривающий обработку его поверхности с лицевой стороны с шероховатостью не ниже 14 класса,

диэлектрическую подложку из алмаза изготавливают на лицевой стороне слоя кристаллического полуизолирующего кремния методом химического осаждения из газовой фазы (CVD) в возбужденной плазме,

далее слой кристаллического полуизолирующего кремния с обратной стороны утоняют в два этапа на первом - до толщины 40-50 мкм посредством механической шлифовки, на втором - до толщины 5-10 мкм посредством химико-динамической полировки,

активные и пассивные элементы, элементы линий передачи и выводы формируют на обратной стороне слоя кристаллического полуизолирующего кремния в едином технологическом цикле посредством методов тонкопленочной технологии,

в диэлектрической подложке из алмаза и слое кристаллического полуизолирующего кремния со стороны диэлектрической подложки из алмаза изготавливают сквозные отверстия с топологией, обеспечивающей заземление,

а далее наносят металлизационное покрытие на диэлектрическую подложку из алмаза и одновременно на стенки упомянутых сквозных отверстий.

Это обеспечит (позволит):

Во-первых, в силу идентичности (одинаковости) кристаллических решеток кремния и алмаза (кристаллическая решетка кремния - тетраэдрическая или решетка типа алмаза), вырастить слой алмаза на слое кристаллического полуизолирующего кремния с высокими механическими и электрофизическими характеристиками и тем самым обеспечить возможность изготовления монолитной конструкции диэлектрической подложки из алмаза и активного слоя интегральной схемы СВЧ (слоя кристаллического полуизолирующего кремния), и тем самым благодаря отличным отличительным характеристикам каждого из указанных материалов и в их совокупности обеспечить, а именно:

а) диэлектрическая подложка из алмаза, обладая высокой теплопроводностью обеспечит эффективный отвод тепла от элементов интегральной схемы СВЧ и в первую очередь от активных элементов и тем самым значительное снижение теплового сопротивления и одновременно снижение температуры активного элемента и, как следствие,

- повышение удельной выходной мощности и соответственно выходной мощности интегральной схемы СВЧ в целом,

- повышение надежности, в том числе долговечности интегральной схемы СВЧ;

б) слой кристаллического полуизолирующего кремния обеспечит возможность изготовления на нем активных элементов (нитрид галлиевых либо кремниевых полевых транзисторов или диодов), пассивных элементов, элементов линий передачи и выводов в едином технологическом цикле посредством методов тонкопленочной технологии и, как следствие, - повышение воспроизводимости, снижение трудоемкости изготовления, уменьшение массогабаритных характеристик.

в) в силу монолитности конструкции диэлектрической подложки из алмаза и слоя кристаллического полуизолирующего кремния обеспечить возможность утонения активного слоя - слоя кристаллического полуизолирующего кремния до минимально-оптимальной толщины (менее 10 мкм) и тем самым обеспечить минимальное тепловое сопротивление и одновременно значительное снижение температуры активных элементов и, как следствие, - значительное повышение выходной мощности, коэффициента усиления и КПД интегральных схем СВЧ.

Изготовление в диэлектрической подложке из алмаза и слое кристаллического полуизолирующего кремния со стороны диэлектрической подложки из алмаза сквозных отверстий с топологией, обеспечивающей заданное заземление элементов интегральной схемы СВЧ в совокупности с нанесением металлизационного покрытия на диэлектрическую подложку из алмаза и одновременно на стенки упомянутых сквозных отверстий обеспечит посредством последних кратчайшее заземление элементов интегральной схемы СВЧ и, как следствие, - улучшение электрических характеристик.

Толщина слоя кристаллического полуизолирующего кремния менее 350 мкм не допустима из-за недопустимого его прогиба, который не позволит качественное выполнение последующих операций при формировании как активных, так и пассивных элементов интегральной схемы СВЧ, а более 500 мкм не имеет смысла.

Обработка поверхности слоя кристаллического полуизолирующего кремния с лицевой стороны с шероховатостью ниже 14 класса не допустима, что соответствует неровности поверхности не более 0,05 мкм, и что не позволит качественное выполнение последующих операций при формировании как активных, так и пассивных элементов интегральной схемы СВЧ.

Утонение слоя кристаллического полуизолирующего кремния с обратной стороны посредством механической шлифовки

на первом этапе до толщины менее 40 мкм ограничено возможностями технологического оборудования для шлифовки пластин кремния, а более 50 мкм нецелесообразно,

на втором этапе посредством химико-динамической полировки до толщины как менее 5 мкм, так и более 10 мкм не допустимо, в первом случае - из-за возможности стравливания всего слоя кристаллического полуизолирующего кремния, во втором - из-за значительного увеличения теплового сопротивления и соответственно увеличения температуры активной области активных элементов и соответственно ухудшения электрических характеристик.

Изобретение поясняется чертежом.

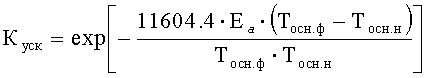

На фиг.1 дана схема прямой последовательности технологических операций заявленного способа изготовления интегральной схемы СВЧ, а именно и где:

предварительно изготавливают слой кристаллического полуизолирующего кремния - 1 с толщиной 350-500 мкм и предусматривающий обработку его поверхности с лицевой стороны с шероховатостью не ниже 14 класса (фиг.1а),

а диэлектрическую подложку из алмаза - 2 изготавливают на лицевой стороне слоя кристаллического полуизолирующего кремния 1 методом химического осаждения из газовой фазы (CVD) в возбужденной плазме (фиг.1б),

далее слой кристаллического полуизолирующего кремния 1 с обратной стороны утоняют в два этапа на первом - до толщины 40-50 мкм посредством механической шлифовки, на втором - до толщины 5-10 мкм посредством химико-динамической полировки (фиг.1в),

а активные и пассивные элементы - 3 и 4 соответственно,

элементы линий передачи - 5 и выводы - 6 формируют на обратной стороне слоя кристаллического полуизолирующего кремния 1 в едином технологическом цикле посредством методов тонкопленочной технологии (фиг.1г),

в диэлектрической подложке из алмаза 2 и слое кристаллического полуизолирующего кремния 1 со стороны диэлектрической подложки из алмаза изготавливают

сквозные отверстия - 7 с топологией, обеспечивающей заземление элементов интегральной схемы СВЧ (фиг.1д),

а далее наносят металлизационное покрытие - 8 на диэлектрическую подложку из алмаза 2 и одновременно на стенки упомянутых сквозных отверстий 7 (фиг.1е).

Примеры конкретного выполнения.

Пример 1.

Пример конкретного выполнения заявленного способа изготовления интегральной схемы СВЧ рассмотрен на примере изготовления мощного однокаскадного усилителя мощности СВЧ.

Предварительно изготавливают слой кристаллического полуизолирующего кремния 1 с толщиной 450 мкм, и с шероховатостью обработки его поверхности с лицевой стороны не ниже 14 класса, что соответствует высоте шероховатости поверхности Rz равное 0,05 мкм (ГОСТ 2789-59 (фиг.1а),

изготавливают диэлектрическую подложку из алмаза 2 на лицевой стороне слоя кристаллического полуизолирующего кремния 1 толщиной 100 мкм методом химического осаждения из газовой фазы (CVD) в возбужденной плазме (фиг.1б),

утоняют слой кристаллического полуизолирующего кремния 1 с противоположной стороны в два этапа на первом - до толщины 45 мкм посредством механической шлифовки на плоскопараллельном столе водной суспензией с диаметром порошка 1 мкм, контролируя толщину микрометром с точностью ±1 мкм, на втором - до толщины 7,5 мкм посредством метода химико-динамической полировки в растворе, содержащем азотную (HNO3), плавиковую (HF) и уксусную кислоты (СН3СООН) при следующем соотношении, вес.%, 8:5:5 соответственно (фиг.1в),

формируют активные 3 и пассивные 4 элементы, элементы линий передачи 5 и выводы 6 на противоположной стороне слоя кристаллического полуизолирующего кремния 1 в едином технологическом цикле посредством методов тонкопленочной технологии согласно топологии мощного однокаскадного усилителя мощности СВЧ, при этом активный элемент - полевой транзистор на гетероструктуре AlGaN/GaN формируют методом молекулярно-лучевой эпитаксией (фиг.1г),

изготавливают в диэлектрической подложке из алмаза 2 и слое кристаллического полуизолирующего кремния 1 со стороны диэлектрической подложки из алмаза сквозные отверстия 7 с топологией, обеспечивающей заданное заземление элементов интегральной схемы СВЧ мощного однокаскадного усилителя мощности СВЧ посредством последовательно плазмохимического травления диэлектрической подложки из алмаза и последующего химического травления слоя кристаллического полуизолирующего кремния (фиг.1д),

наносят металлизационное покрытие 8 на диэлектрическую подложку из алмаза 2 и одновременно на стенки упомянутых сквозных отверстий 7 посредством вакуумного нанесения прямой последовательности системы слоев хорошо проводящих металлов никель-золото с адгезионным подслоем и последующего осаждения слоя золота гальваническим методом, при этом общей толщиной 3 мкм (фиг.1е).

Примеры 2-5. Аналогично примеру 1 изготовлены образцы мощного однокаскадного усилителя мощности СВЧ, но при других технологических режимах заявленного способа изготовления интегральной схемы СВЧ.

На изготовленных образцах мощного однокаскадного усилителя мощности СВЧ измерены выходная мощность, коэффициент усиления, определен КПД посредством установки зондовых измерений КГ4-3022/зонд 6Т.

Оценка надежности проводилась по методике ЭТ-361 путем ускоренных испытаний.

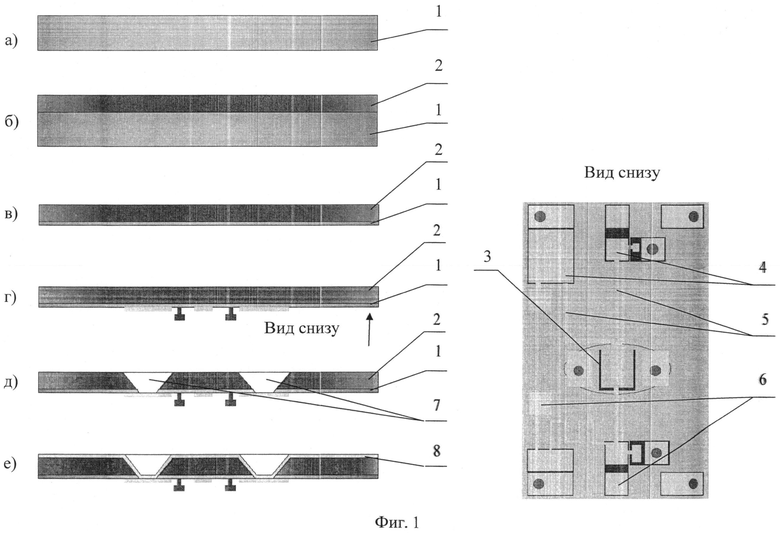

Коэффициент ускорения определяется по формуле при Ea=0.8 эВ:

где:

Еа - энергия активации,

Тосн.н - температура номинального режима,

Тосн.ф - температура форсированного режима.

Данные сведены в таблицу.

Как видно из таблицы:

- выходная мощность, коэффициент усиления и КПД в рабочей полосе частот имеют резонансный характер и равны примерно (4-5) Вт, (9-10 дБ) и 40-45% соответственно,

Выигрыш в надежности более 20%.

Таким образом, заявленный способ изготовления интегральной схемы СВЧ позволит по сравнению с прототипом:

- повысить выходную мощность примерно на 1 Вт,

- увеличить коэффициент усиления примерно на 1 дБ,

- увеличить КПД примерно на 10%,

- повысить надежность примерно на 20 процентов,

- снизить массогабаритные характеристики примерно в 2 раза,

Источники информации

1. А.М. Темнов и др. Гибридно-монолитные интегральные приборы СВЧ: конструирование и технология изготовления. Обзоры по электронной технике. Сер.I ″Электроника СВЧ″, вып.20 (1319), 1987 г.

2. L.T. Juan and P.G. Asher. A.W. - band monolithic balanced mixer. JEEE 1985 micro-wave and millimeter-wave monolithic circuits Symp. Digest of papers Ed. M. Cohn. New Jork. 1985 г., р.71.

3. Патент РФ №2474921 МПК H01L 27/00, Н05К 1/00, приоритет 30.08.2011 г., опубл. 10.02.2013 г. - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНТЕГРАЛЬНАЯ СХЕМА СВЧ | 2013 |

|

RU2556271C1 |

| Способ изготовления монолитной интегральной схемы СВЧ | 2023 |

|

RU2810691C1 |

| Интегральная схема СВЧ | 2017 |

|

RU2654970C1 |

| Способ изготовления монолитной интегральной схемы СВЧ | 2024 |

|

RU2835783C1 |

| ИНТЕГРАЛЬНАЯ СХЕМА СВЧ | 2020 |

|

RU2803110C2 |

| Интегральная схема СВЧ | 2020 |

|

RU2737342C1 |

| Интегральная схема СВЧ | 2021 |

|

RU2782184C1 |

| Интегральная схема СВЧ | 2021 |

|

RU2782187C1 |

| ИНТЕГРАЛЬНАЯ СХЕМА СВЧ | 2011 |

|

RU2474921C1 |

| ГИБРИДНАЯ ИНТЕГРАЛЬНАЯ СХЕМА СВЧ | 2011 |

|

RU2489770C1 |

Изобретение относится к электронной технике. В способе изготовления интегральной схемы СВЧ, включающем изготовление диэлектрической подложки из алмаза толщиной 100-200 мкм, нанесение на нее металлизационного покрытия, формирование активных и пассивных элементов, элементов линий передачи, выводов, элементов заземления, предварительно изготавливают слой кристаллического полуизолирующего кремния с толщиной 350-500 мкм и предусматривающий обработку его поверхности с лицевой стороны с шероховатостью не ниже 14 класса, а диэлектрическую подложку из алмаза изготавливают на лицевой стороне слоя кристаллического полуизолирующего кремния, далее слой кристаллического полуизолирующего кремния с обратной стороны утоняют, а активные и пассивные элементы, элементы линий передачи и выводы формируют на обратной стороне слоя кристаллического полуизолирующего кремния, в диэлектрической подложке из алмаза и слое кристаллического полуизолирующего кремния со стороны диэлектрической подложки из алмаза изготавливают сквозные отверстия с топологией, обеспечивающей заземление, а далее наносят металлизационное покрытие на диэлектрическую подложку из алмаза и одновременно на стенки упомянутых сквозных отверстий. Изобретение обеспечивает улучшение электрических характеристик интегральной схемы при одновременном повышении надежности, воспроизводимости, снижении трудоемкости изготовления, уменьшении массогабаритных характеристик. 2 з.п. ф-лы, 1 ил., 1 табл.

1. Способ изготовления интегральной схемы СВЧ, включающий изготовление диэлектрической подложки из алмаза толщиной 100-200 мкм, нанесение на нее металлизационного покрытия, формирование активных и пассивных элементов, элементов линий передачи, выводов, элементов заземления, отличающийся тем, что предварительно изготавливают слой кристаллического полуизолирующего кремния с толщиной 350-500 мкм и предусматривающий обработку его поверхности с лицевой стороны с шероховатостью не ниже 14 класса, а диэлектрическую подложку из алмаза изготавливают на лицевой стороне слоя кристаллического полуизолирующего кремния методом химического осаждения из газовой фазы с плазменным возбуждением, далее слой кристаллического полуизолирующего кремния с обратной стороны утоняют в два этапа на первом - до толщины 40-50 мкм посредством механической шлифовки, на втором - до толщины 5-10 мкм посредством химико-динамической полировки, а активные и пассивные элементы, элементы линий передачи и выводы формируют на обратной стороне слоя кристаллического полуизолирующего кремния в едином технологическом цикле посредством методов тонкопленочной технологии, в диэлектрической подложке из алмаза и слое кристаллического полуизолирующего кремния со стороны диэлектрической подложки из алмаза изготавливают сквозные отверстия с топологией, обеспечивающей заземление, а далее наносят металлизационное покрытие на диэлектрическую подложку из алмаза и одновременно на стенки упомянутых сквозных отверстий.

2. Способ изготовления интегральной схемы СВЧ по п.1, отличающийся тем, что нанесение металлизационного покрытия на обратной стороне диэлектрической подложки из алмаза осуществляют посредством метода вакуумного нанесения прямой последовательности системы слоев хорошо проводящих металлов никель-золото с адгезионным подслоем и последующего осаждения слоя золота гальваническим методом, при этом общей толщиной 3 мкм.

3. Способ изготовления интегральной схемы СВЧ по п.1, отличающийся тем, что при формировании активных и пассивных элементов, элементов линий передачи и выводов их тип задается типом устройства интегральной схемы СВЧ.

| ИНТЕГРАЛЬНАЯ СХЕМА СВЧ | 2011 |

|

RU2474921C1 |

| US 20100258919 A1, 14.10.2010 | |||

| СПОСОБ СОЗДАНИЯ МОНОЛИТНОЙ ИНТЕГРАЛЬНОЙ СВЧ СХЕМЫ | 1992 |

|

RU2130215C1 |

| A.W | |||

| -band monolithic balanced mixer | |||

| L.T.Juan et al | |||

| JEEE micro-wave and millimiter-wave monolithic circuits Symp., New York, 1985, p.71 | |||

| СВЧ ГИБРИДНАЯ ИНТЕГРАЛЬНАЯ СХЕМА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2287875C2 |

Авторы

Даты

2015-07-20—Публикация

2013-12-30—Подача