Изобретение относится к электронной технике СВЧ, а именно способу изготовления монолитных интегральных схем СВЧ широкого применения, в том числе в радиолокационных станциях с активными фазированными антенными решетками (АФАР).

Основными типами монолитной интегральной схемы (МИС) СВЧ являются: усилительные, управляющие, защитные, приемопередающий модуль (ППМ) на их основе.

Основными электрофизическими параметрами - характеристиками вышеуказанных монолитных интегральных схем СВЧ являются:

- выходная мощность (Рвых.), Вт;

- коэффициент усиления (Ку), ГГц;

- коэффициент полезного действия (КПД), %;

- надежность;

- воспроизводимость;

- массогабаритные характеристики, при этом соответственно типу монолитной интегральной схемы СВЧ.

Известен способ изготовления усилительной интегральной схемы СВЧ, включающий изготовление диэлектрической подложки из алмаза, толщиной 100-200 мкм, нанесение на нее металлизационного покрытия, формирование активных и пассивных элементов, элементов линий передачи, выводов, утонение полупроводниковой подложки с обратной стороны, формирование элементов заземления.

В котором с целью повышения выходной мощности, коэффициента усиления, коэффициента полезного действия, надежности и воспроизводимости, улучшения массогабаритных характеристик предварительно изготавливают слой кристаллического полуизолирующего кремния с толщиной 350-500 мкм и предусматривающий обработку его поверхности с лицевой стороны с шероховатостью не ниже 14 класса, а диэлектрическую подложку из алмаза изготавливают на лицевой стороне слоя кристаллического полуизолирующего кремния, посредством химического осаждения из газовой фазы с плазменным возбуждением, далее слой кристаллического полуизолирующего кремния с обратной стороны утоняют в два этапа, на первом - до толщины 40-50 мкм, посредством механической шлифовки, на втором - до толщины 5-10 мкм, посредством химико-динамической полировки, а активные и пассивные элементы, элементы линий передачи и выводы формируют на обратной стороне слоя кристаллического полуизолирующего кремния в едином технологическом процессе, посредством соответствующих технологических операций соответствующих технологических процессов тонкопленочной технологии, в диэлектрической подложке из алмаза и слое кристаллического полуизолирующего кремния со стороны диэлектрической подложки из алмаза изготавливают сквозные отверстия с топологией, обеспечивающей заземление, а далее наносят металлизационное покрытие на диэлектрическую подложку из алмаза и одновременно на стенки упомянутых сквозных отверстий [Патент №2557317 РФ. Способ изготовления интегральной схемы СВЧ / А.М. Темнов и др. // Опубл. - 2015 - №20].

Использование при формировании элементов заземления активных и пассивных элементов интегральной схемы СВЧ, технологического процесса плазмохимического травления - сухого процесса химического травления, в отличие от жидкостного химического травления, позволило значительно уменьшить величину подтрава стенок сквозных отверстий элементов заземления, увеличить степень анизотропности травления и соответственно - воспроизводимость технологического процесса травления.

Однако используемые режимы и технологические параметры данного технологического процесса плазмохимического травления не обеспечивают в ряде случаев его применения должный профиль - конфигурацию стенок сквозных отверстий элементов заземления, что приводит к увеличению паразитной индуктивности и соответственно снижению - электрофизических параметров.

Известен способ изготовления усилительной монолитной интегральной схемы СВЧ, включающий последовательное формирование на лицевой стороне полупроводниковой подложки из заданного материала с заданной структурой активных слоев, части элементов заданной монолитной интегральной схемы СВЧ, в составе - активных и пассивных элементов, элементов линий передачи, выводов, элементов защиты в виде диэлектрических слоев, посредством соответствующих технологических операций соответствующих технологических процессов тонкопленочной технологии, при этом каждая технологическая операция с заданными технологическими параметрами и режимами,

утонение полупроводниковой подложки с обратной стороны до заданной толщины, посредством технологического процесса химико-механической полировки в два этапа - на первом - механической шлифовки, на втором - химико-механической полировки полировальной суспензией Марка «Chemlox» (Logitech Ltd, UK), с обеспечением уровня шероховатости не менее 14 класса чистоты,

формирование на обратной стороне полупроводниковой подложки другой части элементов - элементов заземления заданной монолитной интегральной схемы, в составе - сквозных отверстий и металлизационного покрытия на поверхности стенок сквозных отверстий и свободной поверхности полупроводниковой подложки, обеспечивающих заземление каждого из заданных активных и пассивных элементов,

при этом сквозные отверстия формируют посредством технологических операций технологического процесса плазмохимического травления, металлизационное покрытие на поверхности стенок сквозных отверстий и свободной поверхности полупроводниковой подложки формируют посредством технологических операций технологического процесса гальванического осаждения, при этом одновременно и в едином технологическом процессе, в котором с целью повышения коэффициента усиления, расширения рабочей полосы частот путем снижения паразитной индуктивности, повышения воспроизводимости и надежности сквозные отверстия формируют посредством технологических операций процесса плазмохимического травления в два этапа:

на первом этапе - в смеси газов состава компонентов - хлор Cl2 и трихлорид бора BCl3, при следующем их соотношении в газовой смеси, объём.%, 8:3 соответственно, при температуре менее 100°С, давлении 4-5,3 Па, мощности емкостной плазмы 15-25 Вт, мощности индуктивной плазмы 850-1000 Вт,

на втором этапе - в смеси газов состава компонентов - хлор Cl2 и трихлорид бора BCl3, при следующем их соотношении в газовой смеси, объем.%, 2:1 соответственно, при температуре менее 100°С, давлении 4,7-6,0 Па, мощности емкостной плазмы 20-30 Вт, мощности индуктивной плазмы 900-1000 Вт,

непосредственно перед формированием упомянутого металлизационного покрытия, на поверхности стенок сквозных отверстий и свободной поверхности полупроводниковой подложки дополнительно формируют слой из прямой последовательности компонентов - титан Ti, золото Au, толщиной 50-100 нм, 300-500 нм соответственно, посредством технологических операций процесса магнетронного напыления [Патент №2810691 РФ / Способ изготовления монолитной интегральной схемы СВЧ / Д.В. Маркус и др. // Опубл. - 2023 - №1] - прототип.

Данный способ изготовления усилительной монолитной интегральной схемы СВЧ обеспечивает указанный выше технический результат, а именно - повышение коэффициента усиления, расширение рабочей полосы частот, повышение воспроизводимости и надежности.

В частности образцы усилительной монолитной интегральной схемы СВЧ - малошумящий усилитель мощности М421390 (далее МШУ М421390), изготовленные согласно способу прототипа, имеют следующие значения электрофизических параметров:

коэффициент усиления (Ку) порядка 25 дБ,

рабочая полоса частот (ΔF) - диапазон 12-25 ГГц,

воспроизводимость - порядка 95 процента,

надёжность - порядка 65000 часов.

Это говорит о более чем высоких значениях электрофизических параметров усилительной монолитной интегральной схемы СВЧ.

Однако себестоимость этого технологического процесса способа изготовления монолитной интегральной схемы СВЧ (прототипа) - высока, из-за жестких требований обеспечения возможности реализации самого технологического процесса упомянутого способа, с точки зрения обеспечения заданных - требуемых значений электрофизических параметров монолитной интегральной схемы СВЧ.

Эти жесткие требования и предопределяют критерий выбора конкретных используемых технологических материалов, в том числе зарубежных технологических материалов, при этом последние, как правило:

во-первых, дороги, и

во-вторых, на сегодня - иногда просто недоступны физически.

Технический результат - снижение себестоимости технологического процесса способа изготовления заданного типа монолитной интегральной схемы СВЧ (далее монолитной интегральной схемы СВЧ), путем снижения себестоимости используемых - требуемых технологических материалов, сама возможность реализации технологического процесса способа изготовления заданного типа монолитной интегральной схемы СВЧ, при сохранении заданных - требуемых значений электрофизических параметров заданного типа монолитной интегральной схемы СВЧ, а именно усилительного, управляющего, защитного, приемопередающего модуля на из основе соответственно (далее монолитная интегральная схема СВЧ).

Указанный технический результат достигается заявленным способом изготовления монолитной интегральной схемы СВЧ, включающий

последовательное формирование на лицевой стороне полупроводниковой подложки из заданного материала с заданной структурой активных слоев, исходной толщины части элементов заданной монолитной интегральной схемы, в составе - активных и пассивных элементов, элементов линий передачи, выводов, элементов защиты в виде диэлектрических слоев, посредством соответствующих технологических операций соответствующих технологических процессов тонкопленочной технологии, при этом каждая технологическая операция с заданными технологическими параметрами и режимами,

утонение упомянутой полупроводниковой подложки с обратной стороны до заданной толщины, посредством технологического процесса химико-механической полировки в два этапа, с обеспечением уровня шероховатости не менее 14 класса чистоты,

формирование на обратной стороне полупроводниковой подложки другой части элементов - элементов заземления заданной монолитной интегральной схемы, в составе - сквозных отверстий и металлизационного покрытия на поверхности стенок сквозных отверстий и свободной поверхности полупроводниковой подложки, обеспечивающих заземление каждого из заданных активных и пассивных элементов, при этом

формирование сквозных отверстий посредством технологических операций процесса плазмохимического травления в два этапа:

на первом этапе - в смеси газов состава компонентов - хлор Cl2 и трихлорид бора BCl3, при следующем их соотношении в газовой смеси, объём.%, 8:3 соответственно, при температуре менее 100°С, давлении 4-5,3 Па, мощности емкостной плазмы 15-25 Вт, мощности индуктивной плазмы 850-1000 Вт,

на втором этапе - в смеси газов состава компонентов - хлор Cl2 и трихлорид бора BCl3, при следующем их соотношении в газовой смеси, объём.%, 2:1 соответственно, при температуре менее 100°С, давлении 4,7-6 Па, мощности емкостной плазмы 20-30 Вт, мощности индуктивной плазмы 900-1000 Вт,

металлизационное покрытие на поверхности стенок сквозных отверстий и свободной поверхности полупроводниковой подложки формируют посредством технологических операций технологического процесса гальванического осаждения, при этом одновременно и в едином технологическом процессе.

При этом

утонение упомянутой полупроводниковой подложки с обратной стороны до заданной толщины, посредством технологического процесса химико-механической полировки в два этапа проводят:

на первом этапе посредством механической шлифовки шлифовальным порошком на основе оксида алюминия Al2O3, с зернистостью 6-12 мкм, в течение (3,0-6,0)×102 с,

на втором этапе посредством химико-механической полировки полировальной суспензией следующего качественного и количественного состава компонентов, мас. %:

в течение (2,7-3,3)×102 с.

Монолитная интегральная схема СВЧ представляет собой усилительную, либо управляющую, либо защитную, либо приемопередающий модуль на их основе.

В качестве материала полупроводниковой подложки используют полупроводниковый материал из группы A3B5, например арсенид галлия, либо гетероструктуру на их основе.

Тип активных и пассивных элементов, элементов линий передачи, выводов и значение заданной толщины полупроводниковой подложки и последовательность технологических операций их формирования задают типом заданной монолитной интегральной схемы СВЧ соответственно.

Раскрытие сущности изобретения

Совокупность существенных признаков как ограничительной, так и отличительной частей заявленной формулы изобретения способа изготовления монолитной интегральной схемы СВЧ обеспечивает, а именно:

Осуществление утонения исходной толщины полупроводниковой подложки с обратной стороны до заданной её толщины посредством технологического процесса химико-механической полировки в два этапа проводят:

на первом этапе посредством механической шлифовки шлифовальным порошком на основе оксида алюминия Al2O3, с зернистостью 6-12 мкм, в течение (3,0-6,0)×102 с,

на втором этапе посредством химико-механической полировки полировальной суспензией следующего качественного и количественного состава компонентов, мас. %:

в течение (2,7-3,3)×102 с.

Это обеспечивает:

1. Возможность замены импортного - зарубежного аналога технологического материала - суспензия (Марка Chemlox Polishing Fluid), который является:

во-первых, по себестоимости достаточно дорогим (примерно 40000 руб.),

во-вторых, на сегодня в принципе недоступен физически, что чрезвычайно важно, и

тем самым его замена отечественным аналогом обеспечивает снижение себестоимости, как самого исходного-используемого - требуемого, при этом технологически обоснованного, с точки зрения обеспечения - сохранения заданных - требуемых значений электрофизических параметров заданной усилительной, управляющей, защитной приёмопередающего модуля на их основе соответственно,

тем самым обеспечивает снижение себестоимости технологической операции утонения исходной толщины полупроводниковой подложки до заданной ее толщины и, как следствие - снижение себестоимости технологического процесса изготовления монолитной интегральной схемы СВЧ в целом.

2. Сохранение ее заданных - требуемых значений электрофизических параметров заданных монолитной интегральной схемы СВЧ.

3. Возможность самой реализации технологического процесса способа изготовления монолитной интегральной схемы СВЧ, поскольку на сегодня отечественные аналоги упомянутой полировальной суспензии отсутствуют.

4. Заявленный способ изготовления монолитной интегральной схемы СВЧ обеспечивает указанный технический результат для каждого из вышеуказанных типов монолитной интегральной схемы СВЧ, поскольку технологические операции формирования элементов на обратной стороне монолитной интегральной схемы СВЧ для усилительной, управляющей, защитной, приемопередающего модуля на их основе одинаковы (аналогичны).

Следует особо подчеркнуть, что технологический параметр - зернистость, его значения в указанных пределах 6-12 мкм и технологический режим проведения технологической операции утонения на первом этапе в течение (3,0-6,0)×102 с находятся в обратной пропорциональной зависимости.

Указанные в формуле изобретения пределы технологических параметров и режимов технологического процесса утонения исходной толщины полупроводниковой подложки с обратной стороны до заданной ее толщины являются каждый из них и в их совокупности оптимальными, с точки зрения получения заданной (требуемой) толщины полупроводниковой подложки и соответственно заявленного технического результата, и нарушение каждого из них, как слева, так и справа недопустимо, поскольку приводит к перетраву - нарушению ее заданной (требуемой) толщины (к браку полупроводниковой подложки) и соответственно не целесообразности дальнейшего проведения технологического процесса способа изготовления монолитной интегральной схемы СВЧ, при этом последнее касается каждого из вышеуказанных типов монолитной интегральной схемы СВЧ.

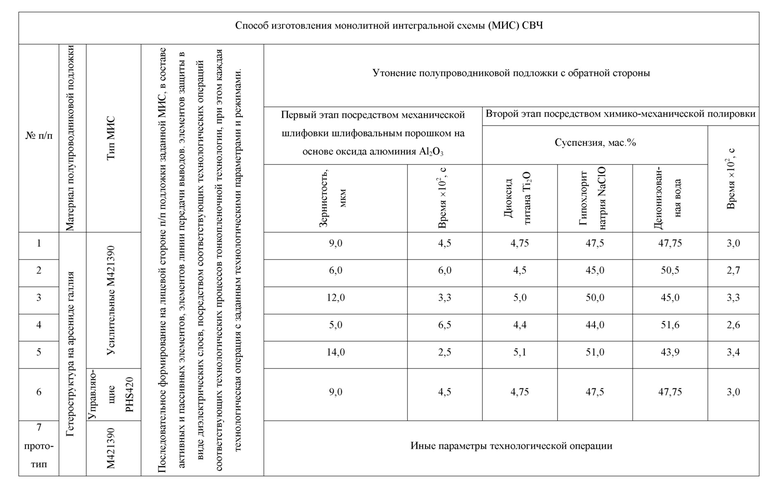

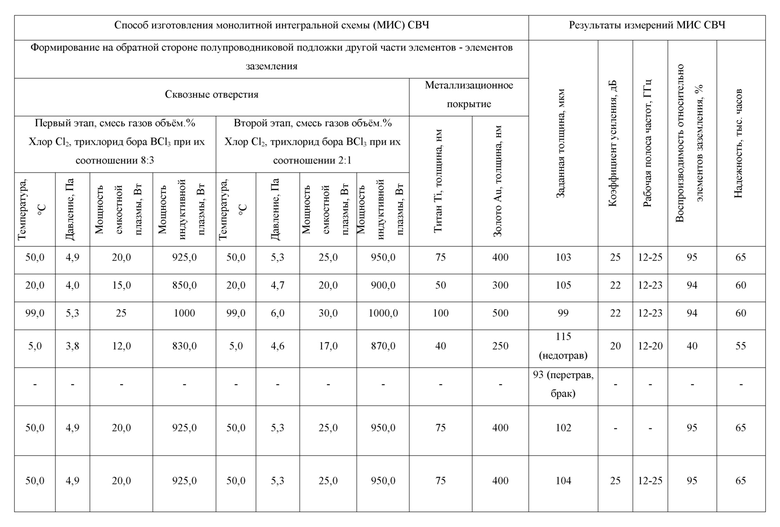

При этом указанное подтверждено данными, представленными в таблице.

Итак, заявленный способ изготовления монолитной интегральной схемы СВЧ в полной мере обеспечивает указанный технический результат - снижение себестоимости технологического процесса способа изготовления заданного типа монолитной интегральной схемы СВЧ, путем снижения себестоимости используемых - требуемых технологических материалов, сама возможность реализации технологического процесса способа изготовления, при сохранении заданных - требуемых значений электрофизических параметров заданного типа монолитной интегральной схемы СВЧ, а именно усилительного, управляющего, защитного, приемопередающего модуля на их основе соответственно.

Изобретение поясняется иными материалами.

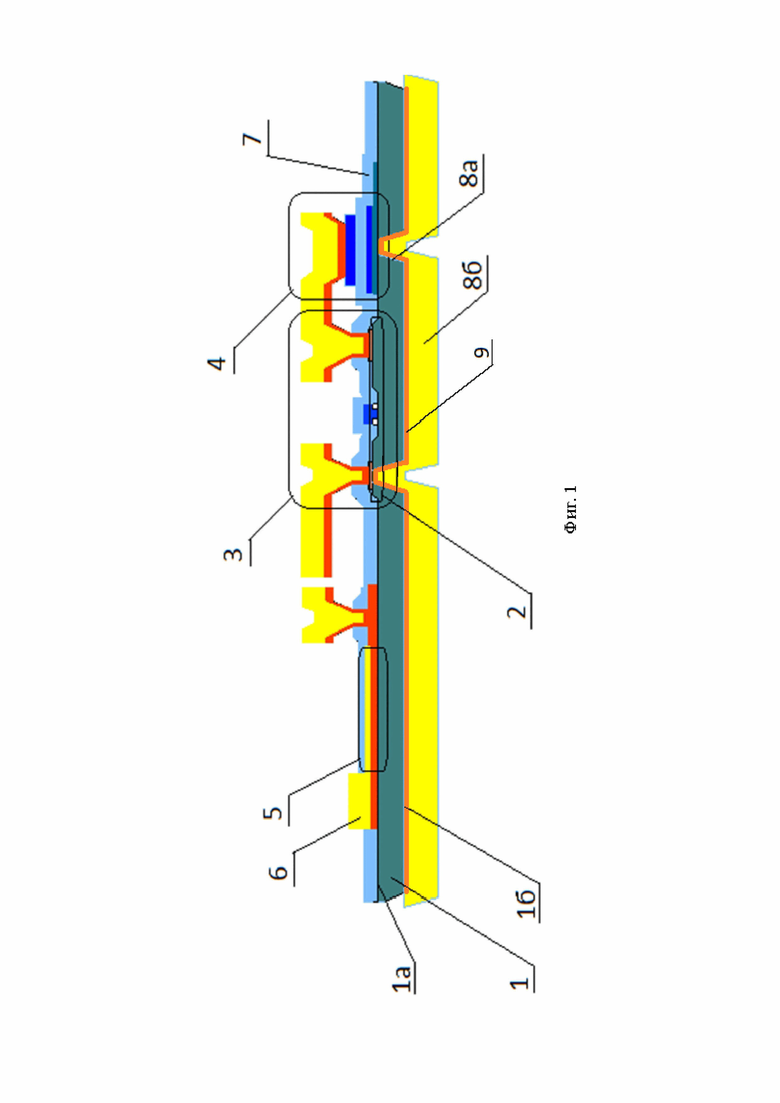

На фиг. 1 дан фрагмент монолитной интегральной схемы СВЧ, изготовленной заявленным способом, где

- полупроводниковая подложка - 1 (а, б лицевая и обратная ее стороны соответственно), из заданного материала, с заданной структурой активных слоев - 2,

на лицевой стороне полупроводниковой подложки 1а изготовлены элементы монолитной интегральной схемы СВЧ, в составе:

- активные и пассивные элементы - 3, 4 соответственно,

- линии передачи и выводы - 5, 6 соответственно,

- элементы защиты в виде диэлектрических слоев - 7;

на обратной стороне полупроводниковой подложки 1 б изготовлены:

- элементы заземления - 8а, б, при этом сквозные отверстия 8а, металлизационное покрытие на поверхности стенок сквозных отверстий и свободной поверхности полупроводниковой подложки 8б,

- слой дополнительный - 9.

Примеры конкретного выполнения заявленного способа изготовления монолитной интегральной схемы СВЧ

Пример 1. Рассмотрен пример изготовления усилительной монолитной интегральной схемы СВЧ - вышеупомянутого МШУ М421390 (прототип), при этом который задает - тип активных и пассивных элементов, элементов линий передачи, выводов и соответственно последовательность технологических операций их формирования.

Заданная (требуемая) толщина полупроводниковой подложки - 100 мкм.

При этом указанное осуществляют посредством соответствующих технологических операций соответствующих технологических процессов тонкопленочной технологии.

1. Осуществляют последовательное формирование на лицевой стороне полупроводниковой подложки 1а из полупроводникового материала арсенида галлия GaAs с гетероструктурой активных слоев 2 - GaAs-InGaAs, сформированной посредством технологического процесса молекулярно-лучевой эпитаксии, части элементов монолитной интегральной схемы МШУ М421390.

В составе:

активных элементов 3 в виде полевых транзисторов с барьером Шоттки - 3 шт.,

пассивных элементов 4 - конденсаторы различной их функциональности - 8 шт., резисторы - 7 шт., индуктивности -11 шт.,

элементов линий передачи 5 в виде копланарной линии передачи - 12 шт.,

выводов 6 - 9 шт.,

элементов защиты 7 в виде диэлектрических слоев из диэлектрического материала нитрида кремния Si3N4, толщиной 150 нм.

2. Осуществляют утонение полупроводниковой подложки с обратной стороны до заданной (требуемой) толщины - 100 мкм, посредством технологического процесса химико-механической полировки в два этапа:

на первом этапе посредством механической шлифовки шлифовальным порошком (Марка CAO - 009 9 мкм), в течение 4,5×102 с;

на втором этапе посредством химико-механической полировки полировальной суспензией следующего качественного и количественного состава компонентов, мас. %:

в течение 3×102 с.

Далее осуществляют контроль посредством зондового метода:

- заданной толщины полупроводниковой подложки, (Микрометр Sylvac D80S);

- уровня шероховатости (Профилометр Veeco Dektak 150).

3. Осуществляют формирование на обратной стороне полупроводниковой подложки 1б другой части элементов - элементов заземления монолитной интегральной схемы МШУ М421390.

В составе - сквозных отверстий 8а и металлизационного покрытия на поверхности стенок сквозных отверстий и свободной поверхности полупроводниковой подложки 8б, обеспечивающих заземление каждого из активных и пассивных элементов.

При этом

на первом этапе - в смеси газов состава компонентов - хлор Cl2 и трихлорид бора BCl3, при следующем их соотношении в газовой смеси, объём.%, 8:3 соответственно, при температуре 50°С, давлении 4,5 Па, мощности емкостной плазмы 20 Вт, мощности индуктивной плазмы 925 Вт,

на втором этапе - в смеси газов состава компонентов - хлор Cl2 и трихлорид бора BCl3, при следующем их соотношении в газовой смеси, объём.%, 2:1 соответственно, при температуре 50°С, давлении 5,3 Па, мощности емкостной плазмы 25 Вт, мощности индуктивной плазмы 950 Вт.

Непосредственно перед формированием упомянутого металлизационного покрытия 8б, на поверхности стенок сквозных отверстий и свободной поверхности полупроводниковой подложки 1 дополнительно формируют слой 9 из прямой последовательности компонентов - титан Ti, золото Au, толщиной 75 нм, 400 нм соответственно, посредством технологических операций процесса магнетронного напыления.

Далее осуществляют формирование металлизационного покрытия 8б на поверхности стенок сквозных отверстий 8а и свободной поверхности полупроводниковой подложки 1, посредством технологических операций технологического процесса гальванического осаждения, при этом одновременно и в едином технологическом процессе.

Примеры 2-5, 7

Аналогично примеру 1 изготовлены образцы усилительной монолитной интегральной схемы СВЧ МШУ М421390, но при других технологических параметрах и режимах, указанных в формуле изобретения (примеры 2-3) и вне ее (примеры 4-5).

Пример 6. Аналогично примеру 1 изготовлен образец управляющей монолитной интегральной схемы СВЧ - фазовращатель PHS420.

Пример 7 соответствует прототипу.

На изготовленных образцах усилительной - МШУ М421390 и управляющей - фазовращатель PHS420 монолитных интегральных схем СВЧ соответственно.

Измерены:

- заданная (требуемая) толщина полупроводниковой подложки, мкм, и определено ее соответствие заданной толщине посредством микрометра Sylvac D80S;

- коэффициент усиления (Ку), посредством анализатора цепей (Agilent Technologies PNA Network Analyzer) на рабочей частоте 20 ГГц;

- рабочая полоса частот (ΔF), посредством анализатора цепей (Agilent Technologies PNA Network Analyzer).

Определены:

- воспроизводимость:

во-первых, как сохранение геометрических размеров элементов, в процентах,

- надежность - как количество часов наработки.

Данные представлены в таблице.

Как видно из таблицы:

Образцы усилительной монолитной интегральной схемы СВЧ МШУ М421390, изготовленные согласно заявленной формулы изобретения (примеры 1-3) имеют следующие значения параметров:

- коэффициент усиления (Ку) порядка 25 дБ,

- рабочая полоса частот (ΔF) -12-25 ГГц,

- воспроизводимость - порядка 95 %,

- надёжность - порядка 65000 часов наработки.

В отличие от образцов, изготовленных за ее пределами (примеры 4-5), которые отличаются недотравом (пример 4) и перетравом (брак) (пример 5).

Образец управляющей монолитной интегральной схемы фазовращатель PHS420 (пример 6) имеет:

- воспроизводимость - порядка 95%,

- надёжность - порядка 65000 часов наработки.

Таким образом, заявленный способ изготовления усилительной, управляющей, защитной интегральной монолитной схемы СВЧ и приемопередающий модуль СВЧ на их основе по сравнению с прототипом обеспечивает:

во-первых, снижение себестоимости технологического процесса способа изготовления примерно в 20 раз,

во-вторых, сама возможность реализации технологического процесса способа изготовления вышеуказанных монолитных интегральных схем СВЧ, поскольку на сегодня отечественные аналоги упомянутой зарубежной полировальной суспензии не известны.

При этом, при сохранении заданных - требуемых значений электрофизических параметров вышеуказанных типов монолитных интегральный схемы СВЧ, что немало важно.

Более того, заявленный способ изготовления монолитной интегральной схемы СВЧ позволит исполнить программу по импортозамещению относительно одного из требуемых технологических материалов электронной техники СВЧ - Полировальная суспензия Марка «Chemlox» (Logitech Ltd, UK), что на сегодня чрезвычайно важно, поскольку, как указано выше, отечественные аналоги упомянутой зарубежной полировальной суспензии неизвестны.

Таблица (Лист 1)

Таблица (Лист 2)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления монолитной интегральной схемы СВЧ | 2023 |

|

RU2810691C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНОЙ СХЕМЫ СВЧ | 2013 |

|

RU2557317C1 |

| Способ изготовления полевого транзистора СВЧ | 2023 |

|

RU2806808C1 |

| Способ формирования сквозных металлизированных отверстий в подложке карбида кремния | 2022 |

|

RU2791206C1 |

| Способ изготовления мощного полевого транзистора СВЧ на полупроводниковой гетероструктуре на основе нитрида галлия | 2022 |

|

RU2787550C1 |

| ИНТЕГРАЛЬНАЯ СХЕМА СВЧ | 2013 |

|

RU2556271C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОЩНЫХ ТРАНЗИСТОРОВ СВЧ | 2011 |

|

RU2463683C1 |

| Интегральная схема СВЧ | 2020 |

|

RU2737342C1 |

| Интегральная схема СВЧ | 2021 |

|

RU2782184C1 |

| Интегральная схема СВЧ | 2017 |

|

RU2654970C1 |

Изобретение относится к технологии изготовления микроэлектронных приборов. Cпособ изготовления монолитной интегральной схемы СВЧ диапазона включает формирование на лицевой стороне полупроводниковой подложки части активных и пассивных элементов, утонение полупроводниковой подложки с обратной стороны до нужной толщины в два этапа, формирование на обратной стороне полупроводниковой подложки другой части элементов, формирование сквозных отверстий посредством плазмохимического травления в два этапа, формирование металлизационного покрытия на поверхности стенок сквозных отверстий и свободной поверхности полупроводниковой подложки. При этом утонение полупроводниковой подложки с обратной стороны в два этапа: на первом этапе проводят механическую шлифовку шлифовальным порошком на основе оксида алюминия Al2O3, а на втором этапе - химико-механическую полировку полировальной суспензией, содержащей диоксид титана, гипохлорид натрия и деионизованную воду. Технический результат изобретения заключается в снижении себестоимости технологического процесса способа изготовления монолитной интегральной схемы СВЧ при сохранении требуемых значений электрофизических параметров. 3 з.п. ф-лы, 1 ил., 1 табл.

1. Способ изготовления монолитной интегральной схемы СВЧ, включающий последовательное формирование на лицевой стороне полупроводниковой подложки из заданного материала с заданной структурой активных слоев, исходной толщины части элементов заданной монолитной интегральной схемы, в составе активных и пассивных элементов, элементов линий передачи, выводов, элементов защиты в виде диэлектрических слоев, посредством соответствующих технологических операций соответствующих технологических процессов тонкопленочной технологии, при этом каждая технологическая операция с заданными технологическими параметрами и режимами, утонение упомянутой полупроводниковой подложки с обратной стороны до заданной толщины, посредством технологического процесса химико-механической полировки в два этапа, с обеспечением уровня шероховатости не менее 14 класса чистоты, формирование на обратной стороне полупроводниковой подложки другой части элементов - элементов заземления заданной монолитной интегральной схемы, в составе сквозных отверстий и металлизационного покрытия на поверхности стенок сквозных отверстий и свободной поверхности полупроводниковой подложки, обеспечивающих заземление каждого из заданных активных и пассивных элементов, при этом формирование сквозных отверстий посредством технологических операций процесса плазмохимического травления в два этапа, на первом этапе - в смеси газов состава компонентов - хлор Cl2 и трихлорид бора BCl3, при следующем их соотношении в газовой смеси, объём.%, 8:3 соответственно, при температуре менее 100°С, давлении 4-5,3 Па, мощности емкостной плазмы 15-25 Вт, мощности индуктивной плазмы 850-1000 Вт, на втором этапе - в смеси газов состава компонентов - хлор Cl2 и трихлорид бора BCl3, при следующем их соотношении в газовой смеси, объём.%, 2:1 соответственно, при температуре менее 100°С, давлении 4,7-6 Па, мощности емкостной плазмы 20-30 Вт, мощности индуктивной плазмы 900-1000 Вт, металлизационное покрытие на поверхности стенок сквозных отверстий и свободной поверхности полупроводниковой подложки формируют посредством технологических операций технологического процесса гальванического осаждения, при этом одновременно и в едином технологическом процессе, отличающийся тем, что утонение упомянутой полупроводниковой подложки с обратной стороны до заданной толщины, посредством технологического процесса химико-механической полировки в два этапа проводят, на первом этапе посредством механической шлифовки шлифовальным порошком на основе оксида алюминия Al2O3, с зернистостью 6-12 мкм, в течение (3,0-6,0)×102 с, на втором этапе посредством химико-механической полировки полировальной суспензией следующего качественного и количественного состава компонентов, мас. %:

в течение (2,7-3,3)×102 с.

2. Способ по п. 1, отличающийся тем, что монолитная интегральная схема СВЧ представляет собой усилительную, либо управляющую, либо защитную, либо приемопередающий модуль на их основе.

3. Способ по п. 1, отличающийся тем, что в качестве материала полупроводниковой подложки используют полупроводниковый материал из группы A3B5, например, арсенид галлия либо гетероструктуру на их основе.

4. Способ по п. 1, отличающийся тем, что тип активных и пассивных элементов, элементов линий передачи, выводов и значение заданной толщины полупроводниковой подложки и последовательность технологических операций их формирования задают типом заданной монолитной интегральной схемы СВЧ соответственно.

| Способ изготовления монолитной интегральной схемы СВЧ | 2023 |

|

RU2810691C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНОЙ СХЕМЫ СВЧ | 2013 |

|

RU2557317C1 |

| ИНТЕГРАЛЬНАЯ СХЕМА СВЧ | 2013 |

|

RU2556271C1 |

Авторы

Даты

2025-03-04—Публикация

2024-09-16—Подача