Область техники

Настоящее изобретение относится в целом к самоклеющимся материалам с низкой липкостью, более точно, к самоклеящимся материалам с низкой липкостью, применимым в упаковках.

Уровень техники

Известны укупорочные средства или фиксаторы нескольких типов для повторного укупоривания ранее открытой упаковки. Например, принято использовать механические повторно укупориваемые фиксаторы, такие как застежки-молнии, зажимы, язычки, соединяемые полосы и т.п. Эти механические укупорочные средства могут представлять собой громоздкие сложные конструкции, для изготовления которых требуются отдельные стадии формования и сборки до их прикрепления к упаковке. Кроме того, пленка в рулонах и другие упаковочные материалы, в которых используют такие фиксаторы, могут становиться тяжеловесными и сложными в обращении вследствие увеличения в объеме за счет фиксаторов. Помимо этого, такие фиксаторы могут значительно увеличивать затраты материалов и стоимость изготовления упаковки. Механические фиксаторы также могут не обеспечивать воздухонепроницаемое уплотнение после укупоривания. Например, при нахождении в закрытом положении застежки-молнии могут иметь нежелательно малый воздушный канал или зазор вследствие смыкания соединяемых кромок между концевым ограничителем и бегунком. Эти механические фиксаторы могут применяться в формовочно-фасовочно-укупорочных операциях, но для этого могут потребоваться сложные стадии производственного процесса для установки, соединения и выравнивания элементов такой конструкции. По этой причине механические, повторно укупориваемые фиксаторы способны неоправданно повышать степень сложности, увеличивать расходы и затраты на изготовление таких упаковок.

Одной из альтернатив рассмотренным выше механическим фиксаторам являются повторно укупориваемые фиксаторы на основе клейкого материала. Тем не менее, фиксаторы на основе клейкого материала создают другие сложности, как при их изготовлении, так и создании. Например, для изготовления фиксаторов на основе повторно укупориваемого самоклеящегося материала (СКМ) используют термоэластопласты (ТЭП), которые иногда называют термопластичным каучуком. Сополимеры ТЭП некоторых типов (в особенности, некоторые стирольные блок-сополимеры) обладают хорошими когезивными свойствами и в тоже время низкой липкостью или уменьшенной тенденцией прилипать к несходным материалам. ТЭП могут быть полезны для создания повторно укупориваемых фиксаторов, однако такие ТЭП обычно имеют нежелательно сильные когезивные свойства, что затрудняет их использование в качестве повторно укупориваемого фиксатора для упаковок, поскольку они способны расслаиваться на границе с подложкой упаковки, а не на границе сцепления. Кроме того, ТЭП может требоваться растворять, чтобы их можно было наносить на подложку упаковки в поперечном или продольном направлении в виде перемежающейся структуры. В некоторых случаях органические растворители, применимые в качестве носителя для ТЭП, могут быть неприемлемы для контакта с пищевыми продуктами. Предлагалось наносить ТЭП в виде водной дисперсии по трафарету, однако получение водных дисперсий ТРЕ, применимых для флексографской или ротационной глубокой печати, является сложным с технической точки зрения. Даже если бы был создан технически осуществимый способ диспергирования ТРЕ в воде, нанесение водных дисперсий ТРЕ по трафарету было бы промышленно неосуществимо для производимых в больших объемах потребительских упаковок из-за высоких затрат на удаление водного носителя после нанесения покрытия.

В качестве повторно укупориваемых фиксаторов для упаковок могут применяться самоклеящиеся материалы (СКМ) других типов, однако повторно укупориваемые фиксаторы на основе обычных СКМ в целом имеют высокую липкость. Липкость является свойством клейкого материала, которое в целом позволяет материалу сцепляться с поверхностью другого материала при кратковременном или легком нажатии. Липкостью часто считается характеристика быстрого прилипания, первоначального прилипания или быстрого схватывания материала. Обычные СКМ в целом не могут наноситься на поверхность материалов, которые предназначены для использования на промышленном оборудовании для формирования упаковок. Типичные сложности, с которыми сталкиваются при попытках использования на упаковочном оборудовании материалов с нанесенными на их поверхность СКМ, включают: заедание, когда материал свободно не разматывается с рулона из-за неприемлемого прилипания с обратной стороны; захватывание, когда происходит нежелательный и непреднамеренный перенос клейкого материала на поверхности оборудования, такого как валики, оправки и заправочные трубки; плохое сопряжение, такое как неспособность материала сохранять точную ориентацию при прохождении через упаковочную машину; и заклинивание, когда материал не способен скользить по поверхностям оборудования и застревает.

Повторно укупориваемые фиксаторы на основе СКМ также могут создавать неудобства для потребителя, использующего сформированную упаковку. Если упаковка содержит крошащийся (т.е. печенье, крекер и т.п.) или измельченный продукт (т.е. измельченный сыр и т.п.), из-за высокой липкости большинства СКМ крошки или частицы продукта могут прилипать к СКМ, что ухудшает способность СКМ образовывать достаточное укупорочное средство из-за загрязнения его поверхности пищевым продуктом. Фиксатор на основе СКМ, который в значительной степени загрязнен продуктом, обычно не будет служить достаточным укупорочным средством, поскольку крошки, прилипшие к СКМ, в целом не позволяют СКМ прилипать к другой стороне упаковки.

Обладающие меньшей липкостью СКМ, которые действуют как связные материалы, создают другие неудобства. Менее липкий клейкий материал может с трудом прилипать к поверхности упаковки из-за свойств низкой липкости. Таким образом, у фиксаторов с использование обладающих меньшей липкостью СКМ, может происходить отслаивание СКМ от поверхности упаковки после открывания упаковки.

Сущность изобретения

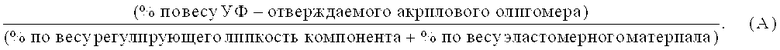

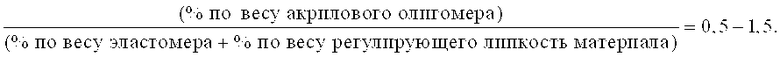

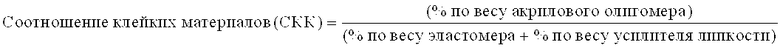

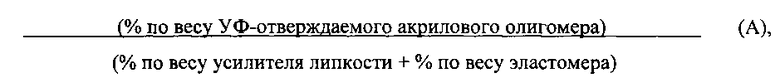

В изобретении предложен УФ-отверждаемый самоклеющийся материал с низкой липкостью, содержащий по меньшей мере один УФ-отверждаемый акриловый олигомер, по меньшей мере один регулирующий липкость компонент и необязательно по меньшей мере один эластомерный материал. Согласно одной из особенностей изобретения клейкий материал имеет соотношение клейких компонентов (СКК) в УФ-отверждаемом самоклеющемся материале, заданное формулой (A), в которой содержание в процентах по весу УФ-отверждаемого акрилового олигомера относительно суммарного содержания в процентах по весу регулирующего липкость компонента и необязательного по меньшей мере одного эластомер но го материала составляет от около 0,5 до около 1,5:

СКК выбирают таким образом, чтобы повторно укупориваемый УФ-отверждаемый самоклеющийся материал имел величину прилипания при первом отслаивании противоположных клейких участков от около 200 грамм на линейный дюйм (г/лд) до около 900 г/лд и до пяти величин прилипания при последующем отслаивании противоположных клейких участков, каждая из которых составляет от около 30% до около 200% величины прилипания при первом отслаивании, и величину прилипания при первом последующем отслаивании после загрязнения, составляющую по меньшей мере около 50% величины прилипания при первом отслаивании. Согласно другой особенности изобретения, составляют жидкую смесь УФ-отверждаемого акрилового олигомера, регулирующего липкость компонента и необязательного эластомерного материала таким образом, чтобы жидкая смесь оставалась устойчивой однородной жидкостью без разделения фаз по меньшей мере в течение около 3 суток при температуре от около 70 до около 75°F.

Краткое описание чертежей

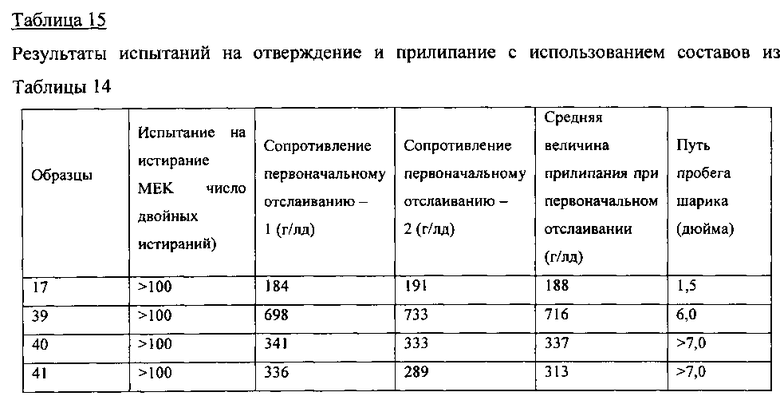

На фиг.1 показан вид в перспективе одного из примеров гибкой упаковки с повторно укупориваемым фиксатором на основе клейкого материала, проиллюстрированным открытым,

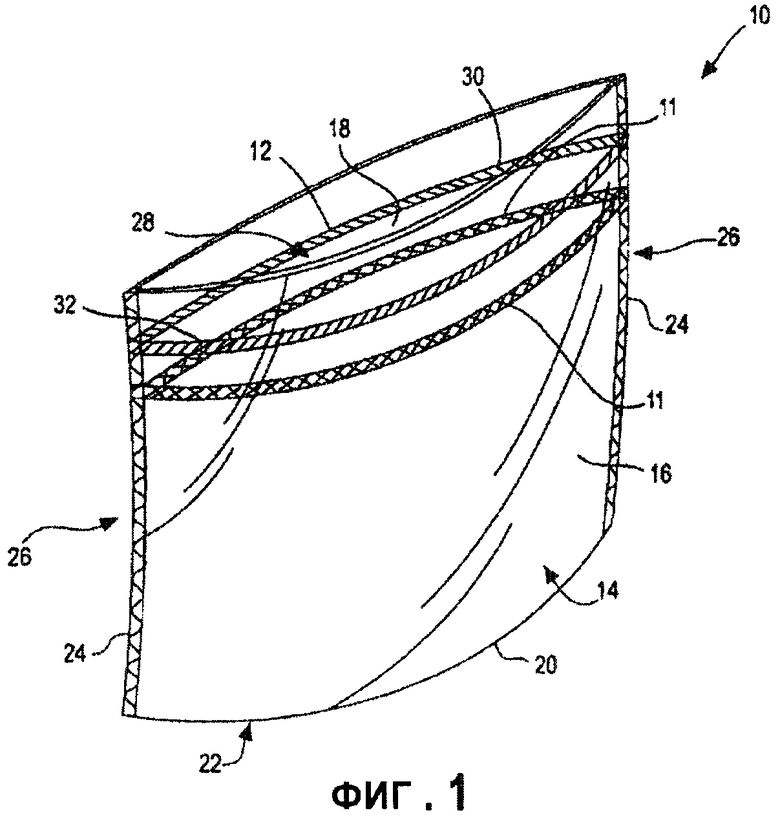

на фиг.2A показан вид в перспективе второго варианта осуществления одного из примеров упаковки с повторно укупориваемым фиксатором на основе клейкого материала, проиллюстрированным закрытым,

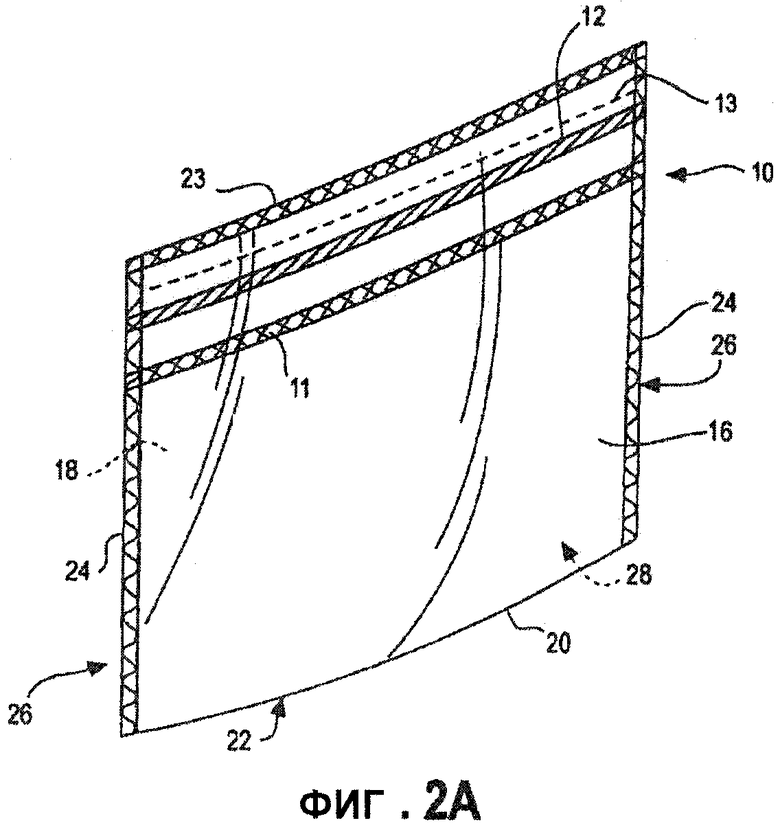

на фиг.2B показан вид в перспективе показанной на фиг.2A упаковки, проиллюстрированной открытой,

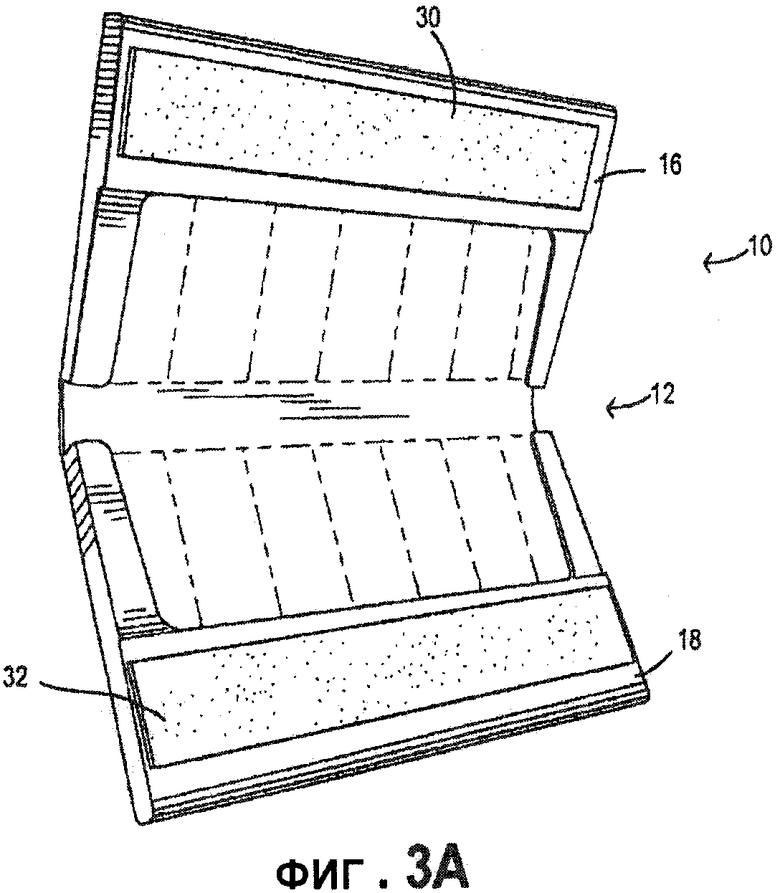

на фиг.3A показан вид в перспективе третьего варианта осуществления одного из примеров жесткой упаковки с повторно укупориваемым фиксатором на основе клейкого материала,

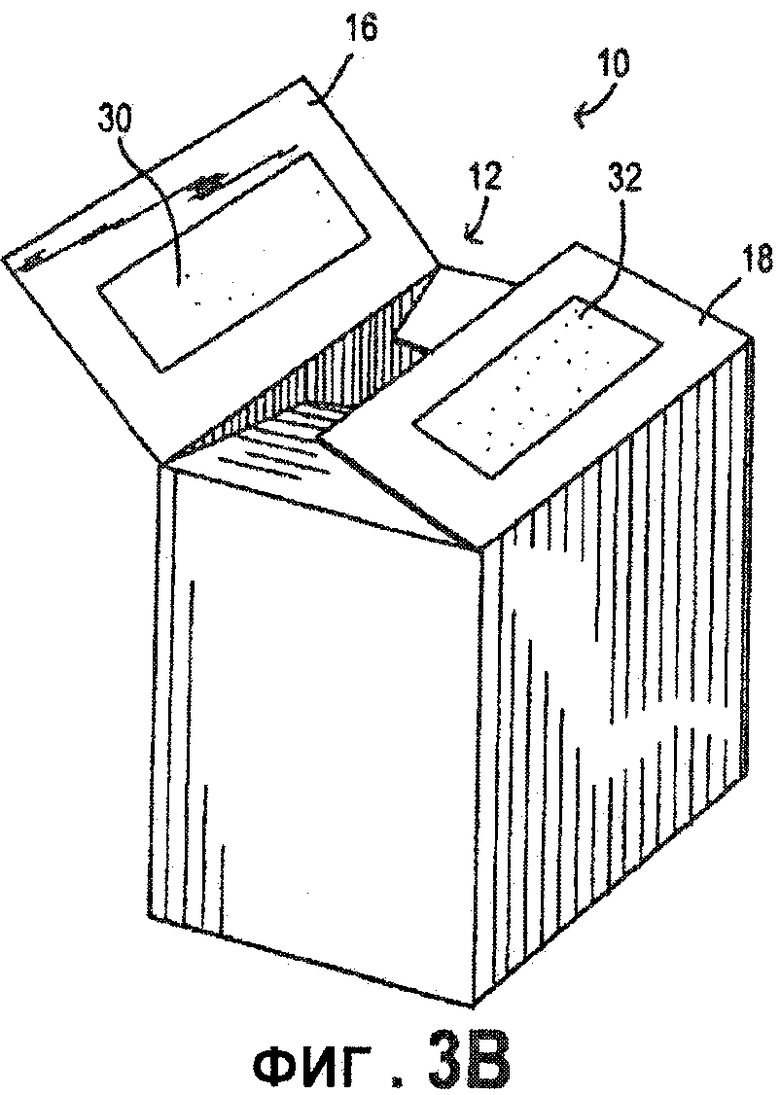

на фиг.3B показан вид в перспективе четвертого варианта осуществления одного из примеров упаковки с поворотной крышкой и повторно укупориваемым фиксатором на основе клейкого материала,

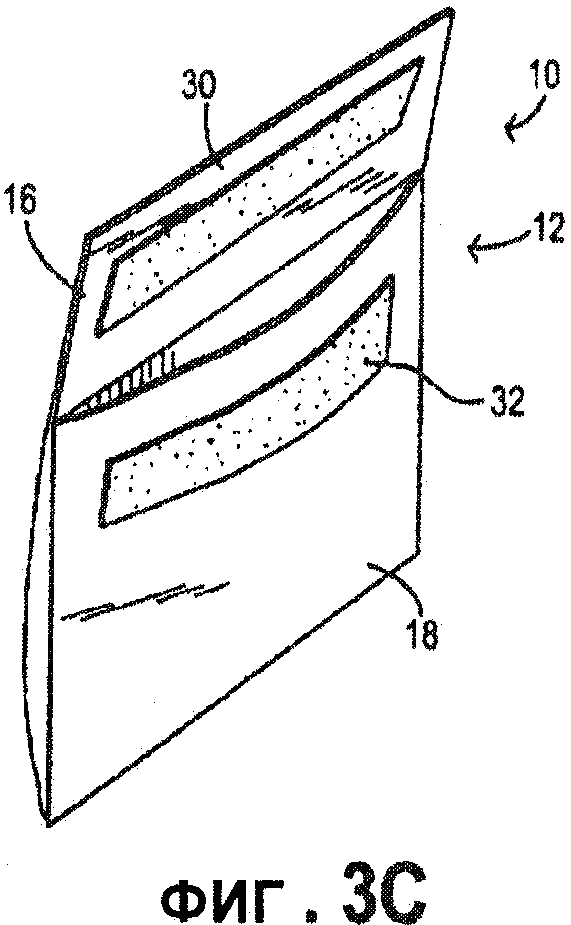

на фиг.3C показан вид в перспективе пятого варианта осуществления одного из примеров жесткой упаковки с повторно укупориваемым фиксатором на основе клейкого материала,

на фиг.4 показан вид в поперечном разрезе одного из примеров повторно укупориваемого фиксатора на основе клейкого материала,

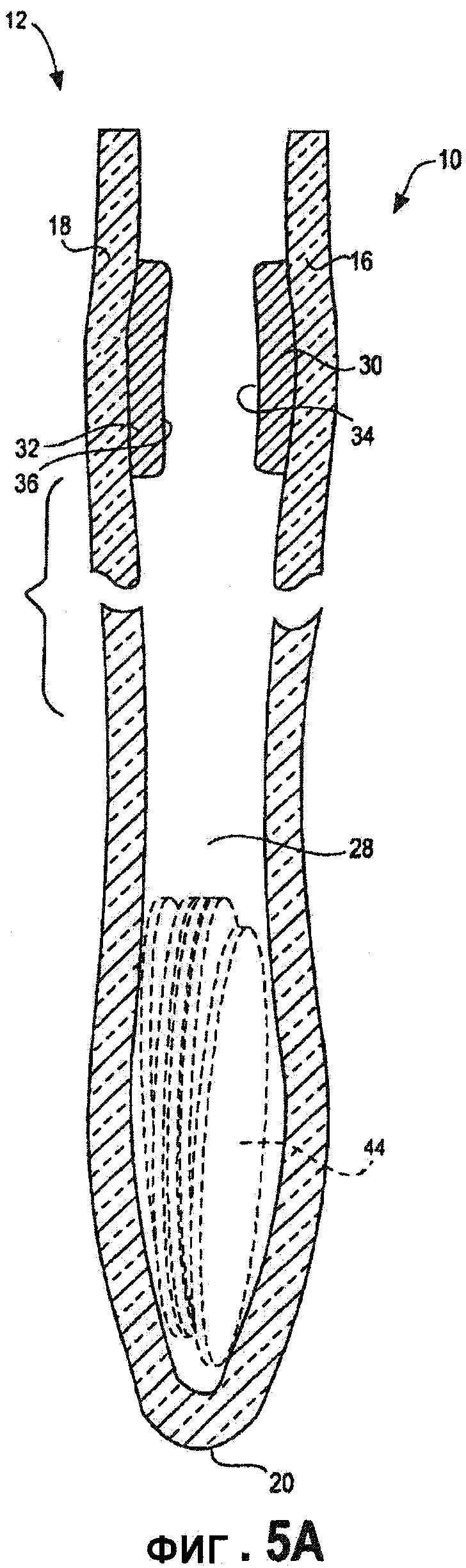

на фиг.5A показан вид в поперечном разрезе повторно укупориваемого фиксатора на основе клейкого материала, проиллюстрированного открытым, при этом упаковка является наполненной,

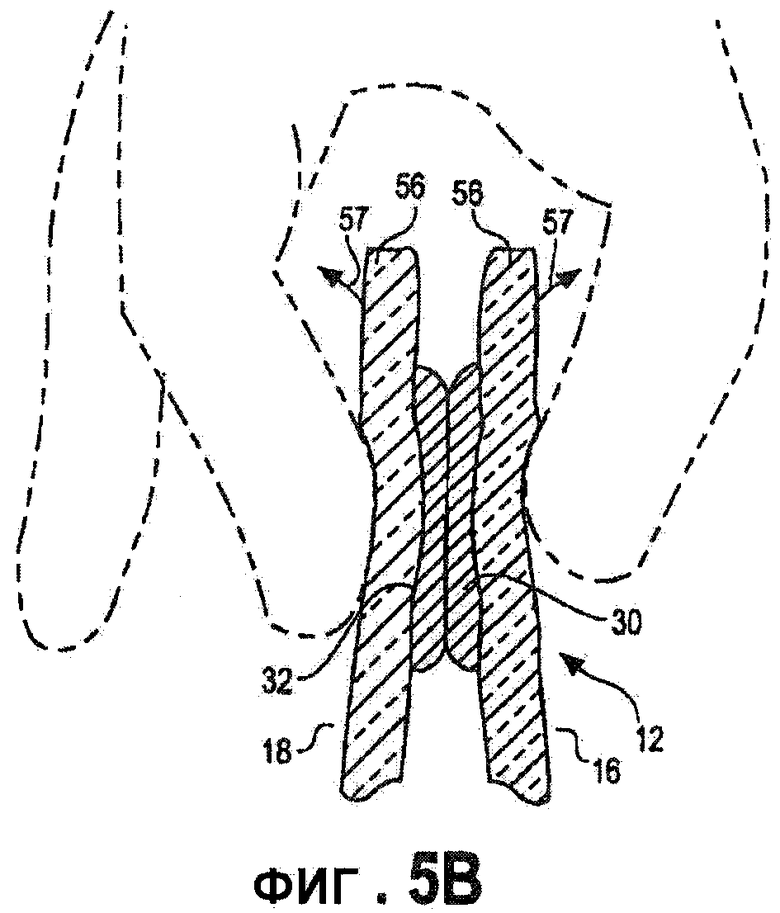

на фиг.5B показан частичный вид в поперечном разрезе показанного на фиг.5A повторно укупориваемого фиксатора на основе клейкого материала, проиллюстрированного закрытым,

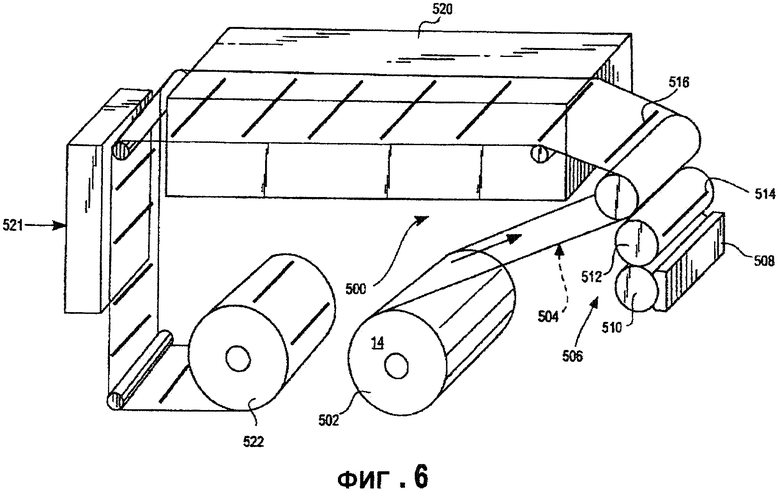

на фиг.6 показан один из примеров процесса нанесения повторно укупориваемого фиксатора на основе клейкого материала на подложку упаковки,

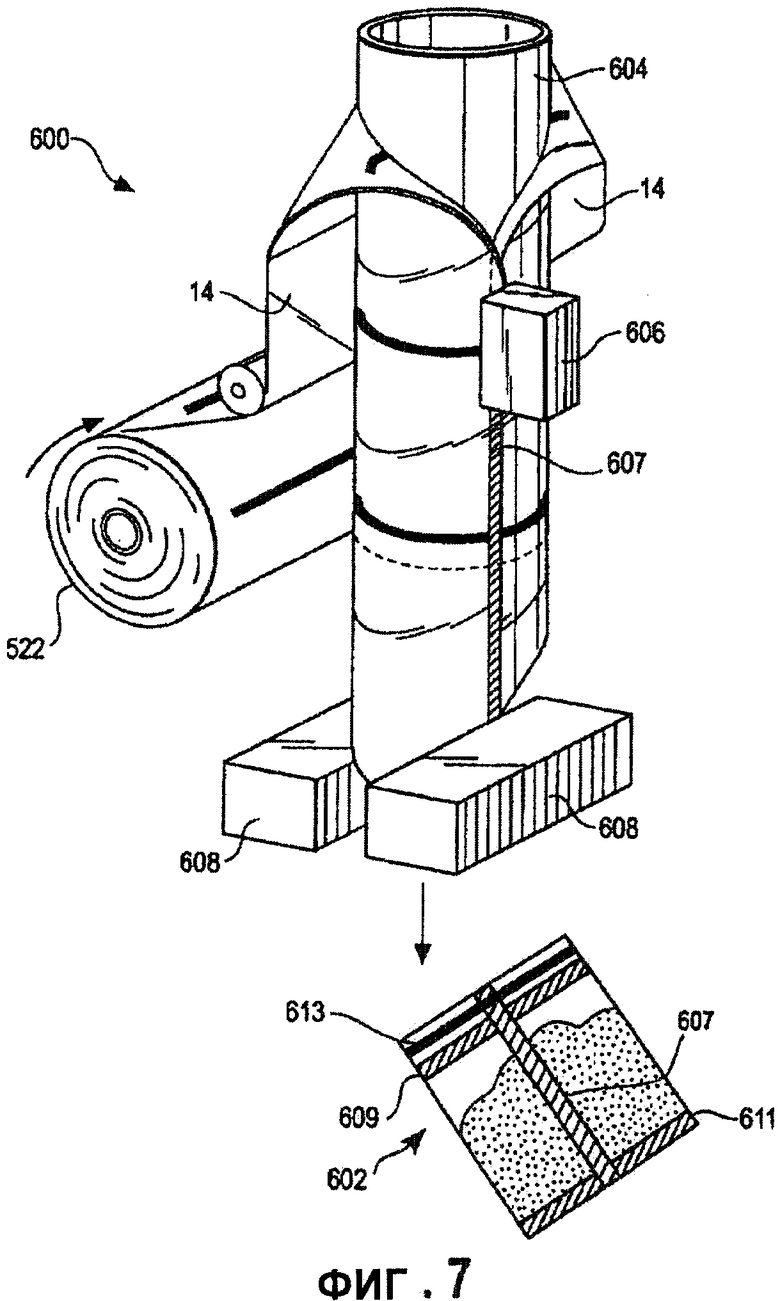

на фиг.7 показан один из примеров процесса формирования упаковки с использованием повторно укупориваемого фиксатора на основе клейкого материала,

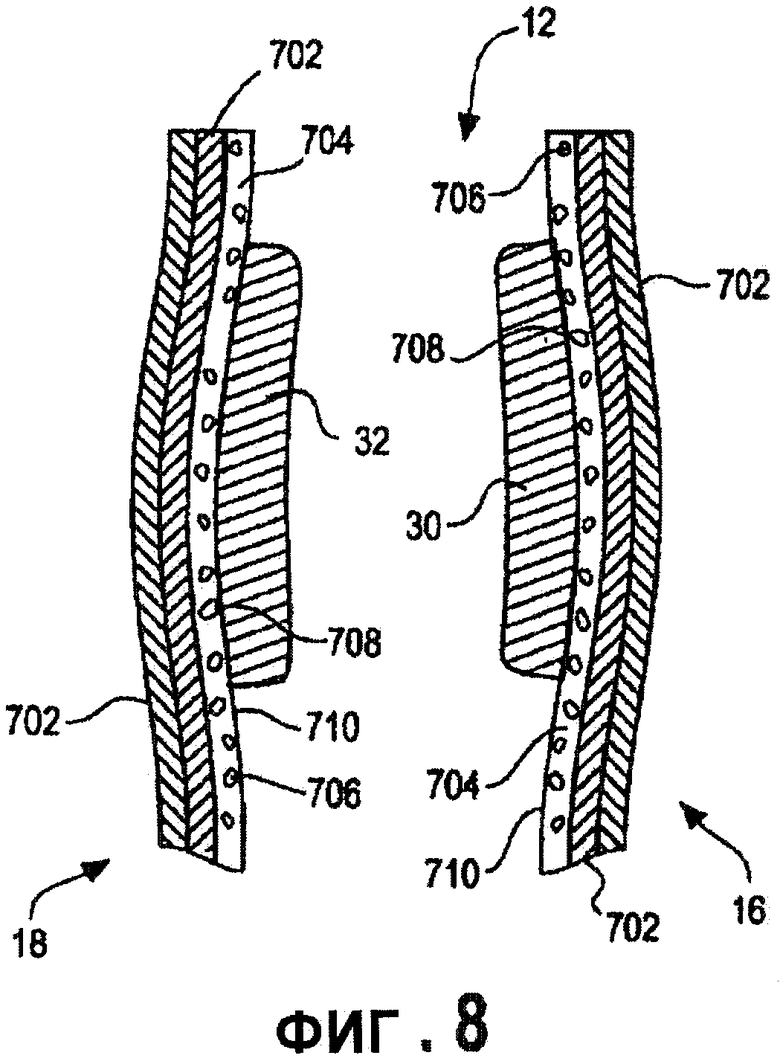

на фиг.8 показан вид в поперечном разрезе другого примера повторно укупориваемого фиксатора на основе клейкого материала и

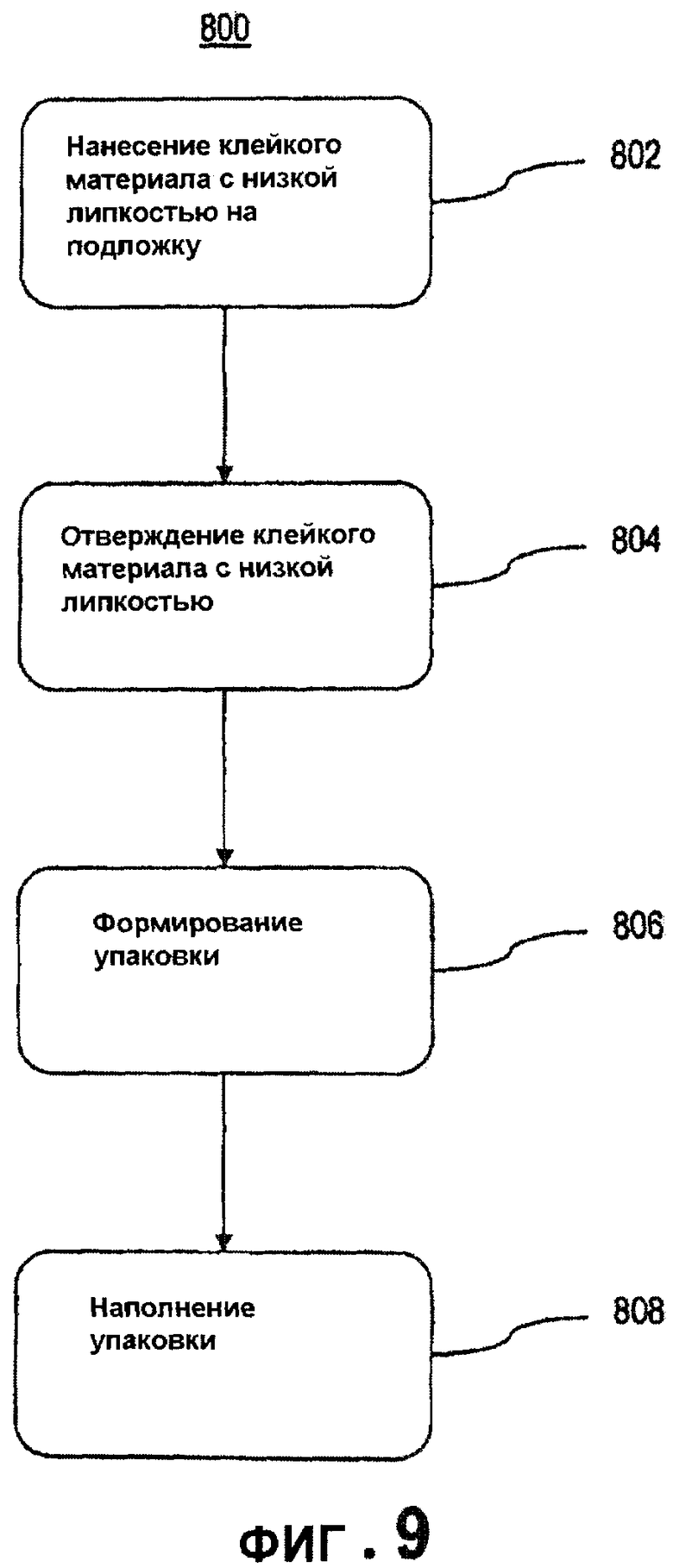

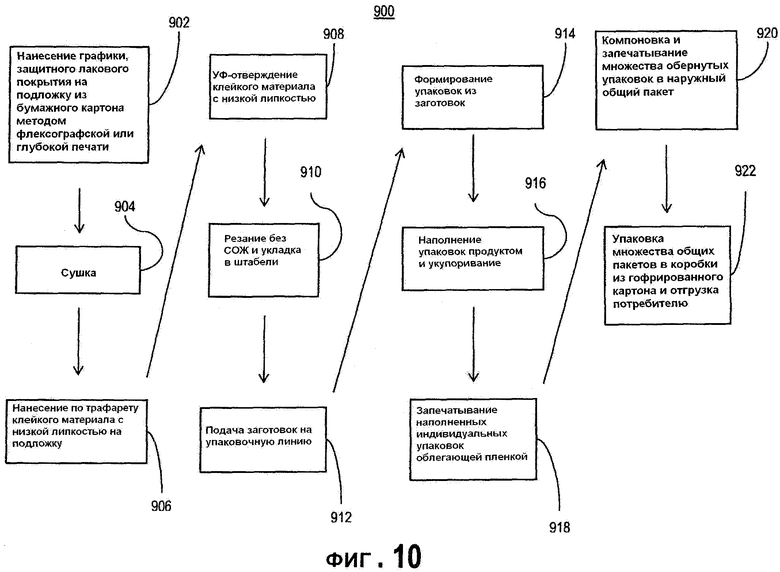

на фиг.9 и 10 показаны примеры процессов изготовления упаковок с повторно укупориваемым фиксатором на основе клейкого материала.

Подробное описание изобретения

Далее будет описан повторно укупориваемый фиксатор на основе клейкого материала с низкой липкостью и упаковка, в который используется фиксатор. Фиксатор имеет противоположные слои, участки или структуры клейкого материала с низкой липкостью, которые разъемно склеиваются друг с другом и закрывают упаковку. Фиксатор сцеплен с подложкой упаковки с достаточной силой для того, чтобы противоположные клейкие слои не отслаивались от подложки упаковки, когда она открыта, даже если клейкий материал имеет низкую липкость. Клейкий материал, используемый для создания фиксатора, также обладает относительно высокой прочностью сцепления, но в тоже время относительно низкой липкостью, за счет чего он способен функционировать как эффективный повторно укупориваемый фиксатор даже при воздействии на него крошек, пушинок, частиц и т.п. Противоположные клейкие слои могут наноситься на разнообразные подложки, такие как упаковочные материалы, включающие, например, пленку, бумажный картон или другие бумажные изделия, картон, фольгу, металл, слоистые материалы, гибкие, жесткие или полужесткие изделия из пластмассы или их сочетания. Аналогичным образом, эти материалы могут использоваться для создания разнообразных упаковок или контейнеров, включая, например, гибкие мешки или пакеты, картонные упаковки или коробки, конверты и двустворчатые упаковки лишь в качестве нескольких примеров.

Согласно одной из особенностей изобретения повторно укупориваемый фиксатор на основе клейкого материала и (или) подложка упаковки в целом сконструированы таким образом или имеют такой состав, чтобы сводить к минимуму прилипание фиксатора к нежелательным поверхностям и при этом действовать как эффективный повторно укупориваемый фиксатор, который не отслаивается. Иными словами, фиксатор на основе клейкого материала и(или) подложка упаковки имеют уникальный состав или конструкцию, обеспечивающую выбранные величины липкости и отслаивания с тем, чтобы фиксатор на основе клейкого материала можно было многократно открывать и закрывать с целью укупоривания содержимого упаковки в процессе использования потребителем, но в тоже время, чтобы он не отслаивался от противоположных элементов подложки упаковки. С этой целью повторно укупориваемый фиксатор обычно содержит УФ-отверждаемый клейкий материал, имеющий относительно низкую липкость для сведения к минимуму прилипания к нежелательным поверхностям, выбранную силу сцепления или сопротивление отслаиванию при открывании, достаточное для обеспечения надежного повторного укупоривания упаковки, и достаточно устойчивое сопротивление отслаиванию, чтобы обеспечивать многократное открывание и повторное укупоривание упаковки. В тоже время, фиксатор также обладает прочным сцеплением с подложкой упаковки, за счет чего клейкий материал не отслаивается после открывания фиксатора с целью доступа к содержимому упаковки. Согласно одному из подходов повторно укупориваемый фиксатор на основе клейкого материала может содержать особые смеси УФ-отверждаемого акрилового олигомера и регулирующего липкость материала. Согласно другим подходам повторно укупориваемый фиксатор на основе клейкого материала содержать особые смеси по меньшей мере одного УФ-отверждаемого акрилового олигомера, по меньшей мере одного регулирующего липкость материала и по меньшей мере одного эластомера (каучука).

Согласно одному из подходов повторно укупориваемый фиксатор на основе УФ-отверждаемого клейкого материала представляет собой УФ-отверждаемый самоклеющийся материал (СКМ), обладающий когезивными свойствами и низкой липкостью, но, несмотря на низкую липкость, обеспечивающий при этом прочное сцепление с подложкой упаковки, которая образует противоположные элементы упаковки. В целом подразумевается, что связный материал обычно легче прилипает к сходным материалам (т.е. обладает аутогезией), чем к несходным материалам. Применимые клейкие материалы, используемые в изобретении, в целом имеют относительно низкую способность прилипать к нежелательным поверхностям, но в тоже время при этом обладают хорошей силой сцепления с желательными поверхностями (то есть не отслаиваются от противоположных элементов) и относительно хорошими когезивными свойствами или силой сцепления за счет аутогезии со сходными поверхностями, чтобы удерживать упаковку или пакет закрытым, но при этом обеспечивать возможность открывания или раскупоривания упаковки вручную. Выбранные клейкие материалы также обеспечивают возможность отсоединения или отслаивания от таких сходных материалов с тем, чтобы клейкие слои можно было многократно разделять без существенного повреждения клейкого материала и (или) нижележащей подложки упаковки. Когда клейкий материал отсоединяют или отслаивают, выбранные клейкие материалы за счет достаточной внутренней целостности в целом преимущественно аккуратно отслаиваются на границе сцепления клейкого материала без существенного захватывания материала, тягучести, отслаивания от подложки упаковки и (или) других существенных искажений материала (т.е. комкования, пиллинга и т.д.). Описанные в изобретении фиксаторы на основе клейкого материала преимущественно сохраняют прилипание при отслаивании, если средняя величина прилипания при первоначальном отслаивании соприкасающихся противоположных полос клейкого материала превышает около 200 грамм на линейный дюйм (г/лд), в некоторых случаях от около 200 г/лд до около 900 г/лд. Кроме того, в отдельных случаях после пяти повторных операций укупоривания и откупоривания фиксаторы на основе клейкого материала сохраняют прилипание при отслаивании, превышающее около 200 г/лд и(или) составляющее по меньшей мере от около 30% до около 200% средней величины прилипания при первом отслаивании.

Согласно другой особенности изобретения упаковка с фиксатором на основе клейкого материала также сконструирована таким образом, что сила сцепления или сопротивление отслаиванию повторно укупориваемого фиксатора на основе УФ-отверждаемого клейкого материала от подложки упаковки в целом превышает сопротивление отслаиванию слоев самого фиксатора при открывании. Тем самым повторно укупориваемый фиксатор в целом остается сцепленным с подложкой упаковки и не происходит захватывание, растягивание или отслаивание от подложки упаковки, когда потребитель открывает упаковку и раскупоривает фиксатор. Например, согласно одному из подходов клейкий материал имеет первичную силу сцепления или сопротивлению отслаиванию от подложки упаковки более около 600 г/лд (в некоторых случаях более около 900 г/лд) и способен выдерживать множество циклов раскупоривания и повторного укупоривания без отсоединения от пленочной подложки. Кроме того, поскольку клейкий материал является отверждаемым, он способен выдерживать более 100 двойных истираний с использованием метилэтилкетонового (МЕК) растворителя.

Обратимся к чертежам, в частности, фиг.1-3, на которых в целом проиллюстрирован один из примеров упаковки 10 с повторно укупориваемым фиксатором 12 на основе УФ-отверждаемого клейкого материала. Упаковкой могут являться гибкие упаковки, такие как мешки, пакеты, пакеты-саше и т.п., а также жесткие упаковки, такие как коробки, картонные упаковки, конверты и т.п. В целом, упаковка имеет множество стенок, которые образуют полость для размещения одного или нескольких продуктов, таких как пищевые продукты. Согласно некоторым подходам упаковка дополнительно имеет противоположные элементы подложки, которые могут соединяться друг с другом, чтобы ограничивать или блокировать доступ, удерживать содержимое и(или) сохранять его свежесть. Описанный фиксатор на основе клейкого материала, имеющий противоположные клейкие участки, может располагаться на противоположных элементах и обеспечивать повторное укупоривание упаковки. В этом случае пользователь может разделять противоположные элементы и расположенные на них противоположные клейкие участки, чтобы получать доступ к одному или нескольким продуктам, помещающимся в полости. Затем пользователь может соединять противоположные элементы друг с другом, например, путем перемещения элементов навстречу друг другу или поворота одного или обоих элементов относительно друг друга и легкого нажатия, чтобы противоположные клейкие участки прилипли друг к другу, в результате чего упаковка снова укупоривается. Эти операции открывания и повторного укупоривания могут осуществляться несколько раз, при этом потеря силы сцепления фиксатора является от минимальной до нулевой.

На фиг.1 и 2 в целом проиллюстрирована гибкая упаковка, в которой используется фиксатор 12 на основе клейкого материала. На фиг.1 показана упаковка 10, которая открыта, а на фиг.2A в целом проиллюстрирована упаковка 10, которая закрыта или укупорена. На фиг.3A в целом проиллюстрирована упаковка 10 в виде более жесткой коробки створчатого типа, применимой для упаковывания одного или нескольких изделий, таких как пластинки жевательной резинки. На фиг.3B показана коробка или картонная упаковка с фиксатором 12 на основе клейкого материала, а на фиг.3C показан конверт или бумажный пакет с использованием фиксатора 12 на основе клейкого материала. Следует учесть, что на фиг.1-3 проиллюстрированы примеры упаковок, и при необходимости в конкретной ситуации также могут использоваться упаковки других типов, размеров и конфигураций.

В целом, показанные на фиг.1-3 упаковки 10 выполнены из одного или нескольких участков, элементов или отрезков материала или подложки 14, из которой сформированы противоположные передние и задние элементы, стенки и т.п. (показанные на чертежах как элементы 16 и 18). Противоположные стенки также имеют противоположные участки или структуры клейкого материала 30 и 32, расположенные на них. Вместе с тем, как указано выше упаковка может иметь разнообразные формы с разнообразными конфигурациями или отверстиями для повторного укупоривания повторно укупориваемым фиксатором 12, в частности, противоположные участки или структуры клейкого материала 30 и 32.

В примере, проиллюстрированном на фиг.1 и 2, упаковка 10 также может содержать несминаемую складку 20, проходящую вдоль ее нижней кромки 22, и поперечные или боковые уплотнения 24, проходящие вдоль ее боковых кромок 26, в результате чего между передним элементом 16 и задним элементом 18 упаковки 10 образуется полость 28 для размещения изделия, такого как компонент пищевого продукта, пищевой продукт или другой продукт. Упаковка 10 может дополнительно содержать верхнее уплотнение 23 (фиг.2A), расположенное над повторно укупориваемым фиксатором 12 на основе клейкого материала, когда упаковка 10 находится в вертикальном положении. Следует учесть, что форма упаковки 10 проиллюстрирована лишь в качестве одного из примеров упаковок нескольких типов, применимых для использования с повторно укупориваемым фиксатором 12 на основе клейкого материала. Как указано выше, в сочетании с повторно укупориваемым фиксатором 12 на основе клейкого материала также могут использоваться контейнеры/упаковки других форм, с другими конфигурациями и из других материалов. Упаковка 10 может дополнительно содержать другие складки, уплотнения, клинья и (или) клапаны, которые в обычно необходимы для конкретного применения. Вместо складки 20 упаковка 10 также может содержать нижнее уплотнение на нижней кромке 22. Упаковка 10 также может необязательно содержать повторно не укупориваемые расслаиваемые уплотнения 11 (показанные, например, на фиг.1 и 2A), которые расположены выше или ниже повторно укупориваемого фиксатора 12, как это в целом описано в заявке US 11/267174, содержание которой во всей полноте в порядке ссылки включено в настоящую заявку. Кроме того, упаковка 10 также может необязательно содержать разрывную линию 13 наименьшего сопротивления (фиг.2A) между повторно укупориваемым фиксатором 12 и верхним краем упаковки 10, после полного разрыва которой удаляется участок верхнего края упаковки 10 и над повторно укупориваемым фиксатором 12 образуется съемная оболочка 15, обеспечивающая открывание упаковки, как показано на фиг.2B.

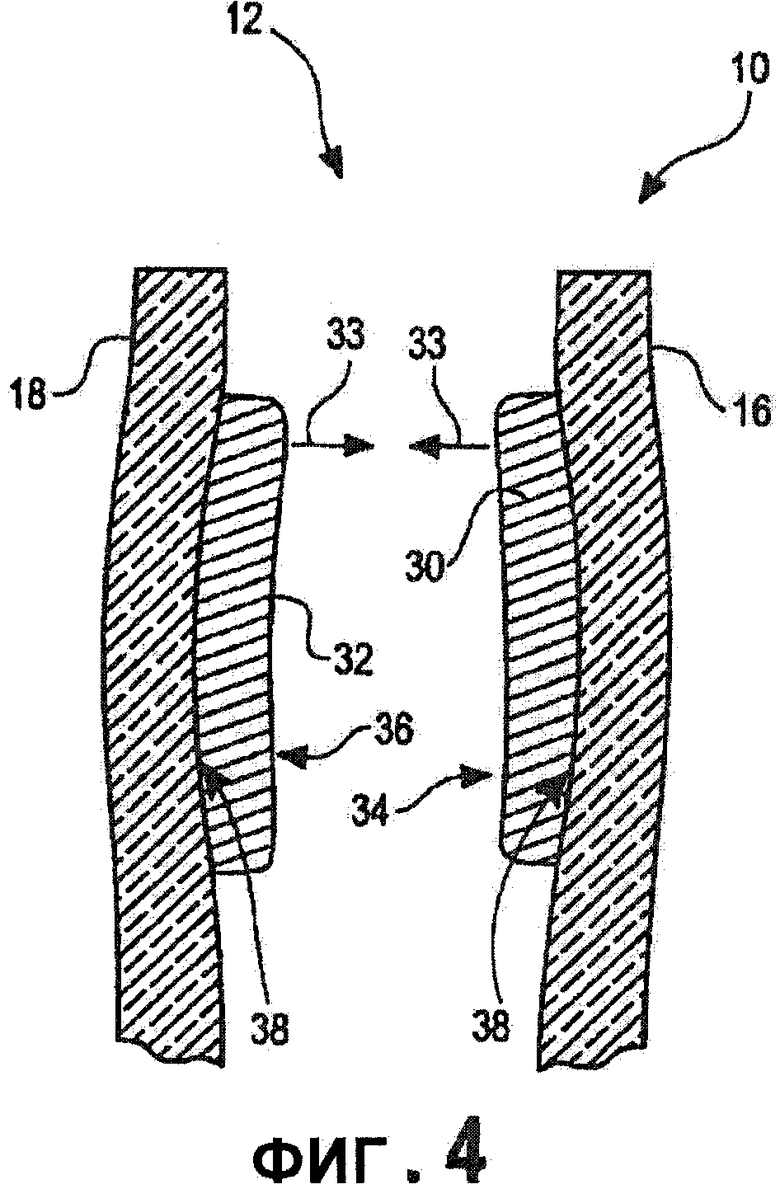

Рассмотрим фиг.4, на которой проиллюстрирована одна из форм повторно укупориваемого фиксатора 12 на основе клейкого материала, который имеет противоположные клейкие слои или клейкие участки 30 и 32, из которых слой 30 находится на переднем элементе 16, а слой 32 находится на заднем элементе 18. Слои 30 и 32 фиксатора в целом расположены соосно друг другу таким образом, что обращенные наружу поверхности 34 и 36 каждого слоя 30 и 32, соответственно, расположены напротив друг друга и преимущественно соприкасаются друг с другом в закрытом или укупоренном положении за счет взаимного сцепления слоев 30 и 32. Клейкие слои 30 и 32 предпочтительно находятся на наружных или внутренних поверхностях переднего элемента 16 и заднего элемента 18, как показано на фиг.4, 5A и 5B. В качестве альтернативы, в упаковках других форм клейкие слои 30 и 32 по желанию могут быть предусмотрены на противоположных участках створчатого контейнера (фиг.3A), на перекрывающих друг друга клапанах (фиг.3B), на корпусе упаковки и клапане крышки (фиг.3C) или на других поверхностях упаковки. Как показано, форма, расположение и конфигурация слоев 30 и 32 может изменяться по желанию или с учетом требований конкретного применения. Также могут быть предусмотрены клейкие участки 30 и 32 в виде перемежающихся форм, структур, линий, которые могут быть регулярно или нерегулярно разнесены по элементам упаковки.

Предпочтительно каждый из противоположных клейких слоев 30 и 32 может использоваться в виде жидкой смеси для нанесения покрытия, которая может быть нагрета до умеренно теплой температуры, такой как около 160°F (71°C), но также в пределах от около 86°F (30°C) до около 190°F (88°C), и нанесена на подложку. После нанесения покрытия смесь, которая может содержать добавленный в нее фотоинициатор, может быть подвергнута ультрафиолетовому облучению с целью отверждения (полимеризации) покрытия и формирования на подложке упаковки твердого фиксатора 12 на основе клейкого материала. Согласно одной из особенностей изобретения толщина нанесенного покрытия может составлять около 0,0005 дюйма, но может находиться в пределах от около 0,0001 дюйма до около 0,005 дюйма; вместе с тем, в зависимости от конструкции, конфигурации и требований к упаковке толщина может наносимого покрытия может быть значительно большей. Согласно одному из подходов смесь для нанесения покрытия не содержит или преимущественно не содержит растворителей, которые необходимо удалять, и может легко наноситься на подложку упаковки на высокоскоростных поточных линиях для нанесения покрытий и печати.

Первым компонентом клейкого материала является один или несколько компонентов, включающих УФ-отверждаемый акрилат или акриловые олигомеры. Например, УФ-отверждаемым акриловым олигомером может являться сложный эфир акриловой или метакриловой кислоты, содержащий множество реакционно-способных или функциональных групп (т.е. акриловых или метакриловых олигомеров). Обычно функциональная группа имеет один реагирующий на УФ участок. Согласно одному из подходов реагирующими на УФ участками чаще всего являются углерод-углеродные двойные связи, конъюгированные с другим ненасыщенным участком, таким как сложноэфирная карбонильная группа. Согласно одному из подходов УФ-отверждаемым акриловым олигомером является сложный эфир акриловой или метакриловой кислоты содержащего множество функциональных групп спирта, что означает, что основная цепь олигомера содержит несколько акриловых или метакриловых гидроксильных групп. Согласно одному из подходов клейкий материал может содержать от около 1% до около 90% по весу УФ-отверждаемых акриловых олигомеров и иметь от около 1,2 до около 6,0 функциональных групп. Согласно другому подходу УФ-отверждаемые акриловые олигомеры могут иметь от около 2,0 до около 3,0 функциональных групп. Согласно другим подходам клейкий материал может содержать от около 20% до около 70% по весу (в некоторых случаях от около 33% до 60% по весу) акриловых олигомеров.

В одном из вариантов осуществления содержащим множество функциональных групп УФ-отверждаемым акриловым кислым эфиром является акриловый кислый эфир растительного масла, содержащий 2,0 или более реакционно-способных функциональных групп. Согласно другой особенности изобретения УФ-отверждаемый акриловый олигомер может содержать эпоксидированный акрилат соевого масла. Обычно количество используемых УФ-отверждаемых акриловых олигомеров с учетом соотношения клейких компонентов (СКК) (будет рассмотрено далее) способно влиять на свойства конечного клейкого материала. Например, если количество УФ-отверждаемого акрилового олигомера слишком мало с учетом предпочтительного СКК, скорость отверждения конечного клейкого материала является слишком низкой. С другой стороны, если количество УФ-отверждаемого акрилового олигомера слишком велико с учетом предпочтительного СКК, конечный клейкий материал может быть удовлетворительно отвержден, но может иметь неудовлетворительные свойства аутогезии при герметизации и повторной герметизации.

Вторым компонентом клейкого материала является регулирующее липкость вещество. Согласно одному из подходов клейкий материал может содержать от около 1% до около 65% по весу регулирующего липкость материала. Согласно другому подходу регулирующее липкость вещество может содержаться в количестве от около 20% до около 65%. Регулирующее липкость вещество может содержать повышающую липкость смолу или сочетание отверждаемого полимера/мономера, которое при отверждении способно обеспечивать желаемые уровни липкости и свойства аутогезии, приемлемые для повторно укупориваемого фиксатора 12. Согласно одной из особенностей изобретения регулирующее липкость вещество может представлять собой алифатический уретаново-акриловый олигомер. В системе повторно укупориваемого клейкого материала также могут применяться регулирующие липкость материалы многих других типов, применимых в УФ-отверждаемых СКМ.

Необязательным третьим компонентом клейкого материала является по меньшей мере один эластомер или каучук. Согласно одному из подходов эластомерный компонент может содержать по меньшей мере один отверждаемый акриловый (т.е. модифицированный акриловый) или метакриловый сложный эфир полиэластомера с концевыми гидроксильными группами (т.е. эластомерный полиол). Этот эластомерный компонент может содержать модифицированный акриловый полибутадиен, насыщенный полибутадиен и (или) гибкий полиуретан. Согласно одной из особенностей изобретения может использоваться метакриловый полибутадиен. Эластомерный материал может содержаться в количестве от около 0% до около 20% при использовании в клейком материале. Согласно одной из особенностей изобретения эластомерный материал используют в количестве от около 5% до около 15%. Удовлетворительные клейкие материалы с желаемой низкой липкостью и свойствами повторного укупоривания, описанными в изобретении, могут быть получены без использования эластомерного компонента; тем не менее, предполагается, что эластомерный компонент способствует достижению оптимальных кроющих характеристик. Оптимальные кроющие характеристики клейкого материала могут определяться такими свойствами, как аутогезия, липкость, вязкость и скорость отверждения, лишь в качестве нескольких примеров. Эластомерный компонент служит для регулирования свойств сопротивления отслаиванию, прочности прилипания к подложке, повышения гибкости, регулирования вязкости и модулирования скорости отверждения.

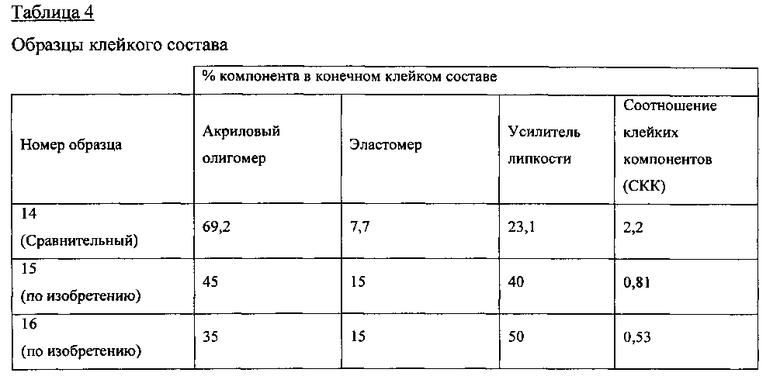

Было установлено, что для уравновешивания отслаивания, липкости и сцепления с подложкой упаковки три компонента клейкого материала, т.е. акриловый олигомер, эластомерный компонент и регулирующий липкость компонента должны содержаться в количествах, соответствующих конкретному соотношению клейких компонентов (т.е. СКК). Предпочтительно, СКК для клейкого материала составляет:

В одном из предпочтительных вариантов осуществления СКК может находиться в пределах от около 0,8 до около 1,5.

Было установлено, что диапазон СКК трех входящих в состав компонентов обеспечивает уникальный состав клейкого материала, обладающего свойством низкой липкости в отношении несходных веществ (т.е. компонентов оборудования, крошек, кусочков пищи и т.п.), но при этом способного самоуплотняться с достаточной силой сцепления или сопротивления отслаиванию, чтобы обеспечивать герметизацию, а также предотвращать загрязнение. Клейкий материал с этим конкретным СКК также обеспечивает функцию повторного укупоривания, при которой существенно не ослабляются и не теряются его свойства укупоривания - раскупоривания - повторного укупоривания при многократных операциях открывания и укупоривания. СКК менее около 0,5 является обычно нежелательным, поскольку для отверждения клейкого материала потребовалось бы значительно больше энергии УФ излучения. Если СКК превышает около 1,5, клейкий материал будет быстро отверждаться, но также будет иметь низкое (или нулевое) сопротивление отслаиванию, неприемлемое для клейкого укупорочного средства согласно изобретению. Помимо необходимого диапазона СКК, в некоторых случаях клейкий материал с удовлетворительным составом может иметь некоторые другие параметры, такие как устойчивость смеси компонентов, определенную вязкость состава, определенную скорость отверждения и(или) определенное сопротивление отслаиванию.

Помимо желательного СКК клейкие компоненты также должны быть совместимы друг с другом с тем, чтобы образовывать устойчивую текучую жидкую смесь. В контексте настоящего изобретения считается, что клейкий материал является устойчивым, если он (как минимум два из трех его основных компонентов) остается однородной жидкостью, т.е. без видимого разделения фаз компонентов и гелеобразования при хранении в условиях комнатной температуры (около 70°F-75°F) в течение до трех суток.

Кроме того, клейкий состав может иметь вязкость от около 10000 до около 50000 сантипуаз (сП) или менее при хранении в условиях комнатной температуры, или около 2000 сП или менее при температуре около 160°F (71°C), или около 5000 сП или менее при температуре около 160°F (71°C), а в некоторых случаях около 200 сП или менее при температуре около 160°F (71°C). В этом диапазоне вязкости клейкий материал может наноситься на пленочную подложку путем обычной печати, с помощью валика, шлицевыми методами экструзии или другими применимыми методами согласно требованиям конкретного применения.

Для получения в достаточной степени отвержденного клейкого слоя на пленочной подложке клейкий материал может отверждаться с использованием источников УФ излучения, способных передавать энергию от около 100 мДж/см2 до около 800 мДж/см2. Это в свою очередь помогает гарантировать достаточную степень отверждения клейкого материала, которая при испытании на сопротивление истиранию с использованием MEK (ASTM D5402-06) составляет около 100 или более двойных истираний (что подробнее рассмотрено далее).

Средняя величина прилипания при первоначальном отслаивании должным образом отвержденного клейкого материала может находиться в пределах от около 200 г/лд до около 900 г/лд, в некоторых случаях от около 280 г/лд до около 800 г/лд, а в других случаях от около 280 г/лд до около 650 г/лд при измерении методом F согласно ASTM D3330/D3330M-04. Клейкий материал также рассчитан на сохранение своего среднего показателя отслаивания после многократных операций открывания и укупоривания (т.е. сохранение прилипания). Предпочтительно отвержденный клейкий материал способен сохранять среднюю величину прилипания при первоначальном отслаивании от около 280 г/лд до около 800 г/лд на протяжении по меньшей мере пяти повторных циклов раскупоривания - повторного укупоривания. Это называется показателем сохранения прилипания. Предпочтительно показатель сохранения прилипания после отслаивания - повторного укупоривания - отслаивания может составлять от около 30% до около 200% исходного показателя сохранения прилипания. Показатель сохранения прилипания после загрязнения клейкого материала крекером может составлять от около 30% до около 150% исходного показателя, при этом способ испытания на загрязнения крекером описан далее.

Согласно некоторым подходам в клейкий материал может быть добавлен УФ фотоинициатор, чтобы способствовать инициации процесса отверждения. Фотоинициатор может использоваться в количестве от около 0,1% до около 5%. Согласно одной из особенностей изобретения фотоинициатор может содержать смесь производных бензофенона и соединения-синергиста. Соединением-синергистом является соединение, которое взаимодействует с возбужденными молекулами бензофенона, в результате чего путем переноса электронов и отщепления водорода образуются свободные радикалы. Одним из примеров является смесь, содержащая окись триметилбензоилдифенилфосфина, α-гидроксикетоны и производные бензофенона, при этом соединение-синергист содержит первые два из перечисленных соединений. Согласно другому примеру фотоинициатором является сам α-гидроксикетон. Согласно другой особенности изобретения фотоинициатор может содержать ониевые соли или другие кислые материала, активированные УФ излучением. Может использоваться связующее вещество, состоящее из катионоактивных веществ, таких как эпоксиды, сложные виниловые эфиры и т.п. Они могут быть необязательно сшиты со смолами, которым приданы функциональные группы с использованием карбоновой кислоты, гидроксила или других нуклеофильных групп.

В одном из вариантов осуществления подложкой 14 упаковки может являться гибкий листовой материал или пленка, которая может состоять из различных полипластов, сополимеров, фольги или их сочетаний. Пленочной подложкой может являться многослойный экструдат и (или) слоистый материал со структурами, усиливающими сцепление на границе раздела с фиксатором 12 на основе УФ-отверждаемого клейкого материала. Обычно полимерные слои могут содержать полиолефины, такие как полиэтилен (полимеры высокой, средней, низкой плотности, линейные полимеры низкой и (или) сверхнизкой плотности, включая металлоцен или полипропилен (ориентированные и (или) двуосно-ориентированные)); полибутилен; сополимер этилена и винилацетата (EVA); полиамиды, такие как нейлон; полиэтилентерефталат; поливинилхлорид; сополимер этилена и винилового спирта (EVOH); поливинилиденхлорид (PVDC); поливиниловый спирт (PVOH); полистирол или их сочетания в однослойных или многослойных комбинациях. Согласно одной из особенностей изобретения пленочная подложка содержит EVA. Согласно одному из подходов пленочная подложка может иметь толщину от около 0,5 мил (тысячных долей дюйма) до около 5 мил. Примеры применимой пленочной подложки приведены в заявках US 2008/0131636 и 2008/0118688, содержание которых во всей полноте в порядке ссылки включено в настоящую заявку.

Согласно одному из подходов подложкой 14 упаковки может являться однослойная или многослойная пленка. Многослойная пленка согласно одному из примеров может иметь внутренний термосклеиваемый (уплотняющий) слой, к которому прикреплен клейкий фиксатор 12 и один или несколько структурных и (или) функциональных слоев. В одном из частных примеров подложка 14 упаковки может содержать внутренний уплотняющий слой и наружный структурный слой, содержащий один или несколько слоев из полиэтилена высокой плотности и (или) один или несколько слоев из нейлона. Внутренний уплотняющий слой может содержать несколько полимеров и(или) смесей полимеров. Согласно одному из подходов подложка 14 упаковки и(или) внутренний уплотняющий слой могут содержать смеси сополимера этилена и винилацетата (EVA), полиэтилен (такой как линейный полиэтилен низкой плотности (LLDPE)) и диспергированные частицы одного или нескольких необязательных усиливающих прилипание наполнителей, которые будут подробнее описаны далее. Например, внутренний уплотняющий слой может содержать от около 60% до около 80% EVA, от около 5% до около 20% полиэтилена и от около 3% до около 15% частиц усиливающего прилипание наполнителя или содержащего частицы наполняющего состава. Такая структура может образовывать полимерную дисперсию, в которой EVA, может являться первичной или непрерывной фазой, в которой в виде дисперсной фазы содержится полиэтилен и наполнитель/наполняющий состав. Согласно этому подходу фиксатор 12 на основе клейкого материала наносят на внутренний уплотняющий слой, который образует внутреннюю поверхность упаковки 10. Согласно другому подходу многослойная пленка может содержать множество слоев, при этом около 85%) общей толщины пленки приходится на полиэтилен высокой плотности и около 15% на уплотняющий слой.

Согласно другому подходу подложкой упаковки может являться бумажный картон или подобный материал с нанесенным на него покрытием или полимерным слоем. Покрытие или полимерный слой может содержать сополимер этилена и винилацетата (EVA), полиэтилен и их смеси. Это покрытие или слой может содержать описанные выше наполнители, а также наполнители, содержащиеся в носителе на основе привитого малеиновым ангидридом линейного полиэтилена низкой плотности (MA-LLDPE), описанного далее.

В одном из вариантов осуществления подложка 14 упаковки содержит структуру для усиления первичной силы сцепления или сцепления на границе раздела между клейким материалом и подложкой 14 упаковки. С этой целью согласно одному из подходов подложка упаковки может содержать частицы усиливающего прилипания наполнителя, смешанного по меньшей мере с частью подложки 14 упаковки, как, например, частицы усиливающего прилипания наполнителя, смешанные с внутренним уплотняющим слоем пленки, описанной выше. Согласно одному из подходов частицами усиливающего прилипания наполнителя могут являться микро- или наночастицы глины, карбоната кальция, монтмориллонита, микрокристаллического кремнезема, доломита, талька, слюды, окиси (окиси кремния, окиси алюминия, окиси титана и т.п.) и другие добавки и (или) их сочетания, образующие смешанный по меньшей мере внутренний уплотняющий или поверхностный слой(-и) подложки упаковки для увеличения первичной силы сцепления клейкого фиксатора 12 с подложкой 14 упаковки. В частности, используют органоглину, а в одном из вариантов осуществления органоглиной является органомодифицированный монтмориллонит или в некоторых случаях расслоенная органоглина. Органоглиной является подвергнутая органомодифицированная природная глина, такая как монтмориллонитовая глина, которая обработана или очищена поверхностно-активными материалами, такими как соли четвертичного аммониевого основания. Монтмориллонит относится к филлосиликатной группе глинистых минералов и обычно содержит водный натриево-кальциево-магниевый алюмосиликат. Без связи с какой-либо ограничивающей теорией заполненная органоглиной подложка и, в частности, органомодифицированные наполнители могут способствовать получению эффективных повторно укупориваемых укупорочных средств на основе клейкого материала, которые не отслаиваются от подложки 14 упаковки после раскупоривания.

Согласно некоторым подходам применимые частицы усиливающего прилипания наполнителя имеют удельную площадь поверхность более около 100 м2/грамм и соотношение сторон более около 10. Согласно другим подходам органоглина, используемая в уплотняющем слоем, обычно содержит множество частиц. В одном из вариантов осуществления органоглина содержит множество частиц, имеющих по меньшей мере одно пространственное измерение менее около 200 нм. В другом варианте осуществления органоглина содержит множество частиц, имеющих по меньшей мере одно пространственное измерение менее около 100 нм. В еще одном из вариантов осуществления органоглина содержит множество частиц, имеющих по меньшей мере одно пространственное измерение менее около 50 нм. В еще одном из вариантов осуществления органоглина содержит множество частиц, имеющих пространственные измерения, большие или равные около 1 нм. В еще одном из вариантов осуществления органоглина содержит множество частиц, имеющих пространственные измерения, большие или равные около 5 нм. В другом варианте осуществления органоглина содержит пластинки, среднее расстояние между которыми составляет по меньшей мере около 20 ангстрем. В еще одном из вариантов осуществления органоглина содержит пластинки, среднее расстояние между которыми составляет по меньшей мере около 30 ангстрем. В еще одном из вариантов осуществления органоглина содержит пластинки, среднее расстояние между которыми составляет по меньшей мере около 40 ангстрем. Обычно до смешивания с термопластичным полимером органоглина содержит пластинки, среднее расстояние между которыми составляет от около 20 до около 45 ангстрем. После смешивания с подложкой или по меньшей мере ее уплотняющим слоем органоглина предпочтительно переходит в дисперсное состояние, в результате чего среднее расстояние между частицами сохраняется или в некоторых случаях увеличивается.

Эффективное диспергирование частиц глины или других усиливающих прилипание наполнителей в полиэтилене и EVA, которые используют в уплотняющем слое, может являться сложной задачей из-за несовместимости наполнителей на основе глины и некоторых полимеров. Так, использование частиц усиливающего прилипание состава, содержащего наполнитель, смешанный с совместимым носителем, способствует смешиванию и диспергированию наполнителя в уплотняющий слой одной из форм подложки 14 упаковки. Согласно одному из подходов частицы усиливающего прилипания наполнителя могут содержаться в носителе на основе привитого малеиновым ангидридом линейного полиэтилена низкой плотности (MA-LLDPE). Согласно другому подходу носителем может являться смесь MA-LLDPE и немодифицированного полиэтилена. Без связи с какой-либо ограничивающей теорией содержащийся в носителе малеиновый ангидрид обладает сродством к частицам наполнителя, такого как глина, а содержащийся в носителе полиэтилен хорошо смешивается с другими подобными полиэтилену и этилену полимерными компонентами уплотняющего слоя или подложки 14. Наполняющие составы на основе глины производит, например, компания PolyOne Corporation (Эйвон-Лейк, штат Огайо, США). Без связи с какой-либо теорией предполагается, что органомодифицированные частицы глины, которые могут быть высокополяризованными, и(или) полимерный носитель на основе привитого малеиновым ангидридом линейного полиэтилена низкой плотности (MA-LLDPE), содержащийся в наполнителях на основе глины, способствуют прилипанию покрытия из отвержденного клейкого материала к поверхности подложки за счет увеличения поверхностной энергии слоя подложки.

Кроме того, также предполагается, что на микроскопическом уровне частицы глины или других усиливающих прилипание наполнителей могут увеличивать шероховатость поверхности подложки и тем самым положительно влиять на коэффициент трения подложки и увеличивать доступную площадь поверхности контакта между подложкой и клейким материалом, в результате чего увеличивается число участков химического и(или) механического сцепления. Это будет подробнее рассмотрено со ссылкой на фиг.8. Согласно одному из подходов предполагается, что наполняющий состав, содержащийся в уплотняющем слое в количестве приблизительно от 0,5% до около 20% по весу, оказывает положительное воздействие на первичную силу сцепления клейкого фиксатора 12 с подложкой 14 упаковки таким образом, что первичная сила сцепления с подложкой превышает прилипание при отслаивании клейких слоев 30 и 32, и фиксатор 12 не отслаивается после открывания. Кроме того, наполнитель или частицы могут придавать шероховатость поверхности слоя подложки, чтобы он мог свободно скользить по металлическим поверхностям упаковочного оборудования без сцепления с ними, что позволяет уменьшить или исключить применение в пленке улучшающей скольжение добавки. Согласно некоторым подходам содержащий наполнитель внутренний уплотняющий слой имеет более высокую степень шероховатости поверхности, например, среднюю шероховатость около от около 1500 ангстрем до около 5000 ангстрем. Уплотняющий слой также может иметь более высокий модуль упругости при растяжении, чем слои без наполнителя. Согласно некоторым подходам внутренний уплотняющий слой имеет модуль упругости при растяжении от около 500 до около 2000 МПа.

Необязательный компонент подложки 14 упаковки может содержать мигрирующую улучшающую скольжение добавку, которая помогает снижать коэффициент трения между пленкой и другими поверхностями, за счет чего подложка может свободно скользить по металлическим или собственным поверхностям. Согласно одной из особенностей изобретения может использоваться улучшающая скольжение добавка на основе эрукамида (т.е. первичного амида ненасыщенных жирных кислот). В известных из уровня техники пленках улучшающие скольжение добавки используются в больших количествах от 2000 част/млн. до 7000 част/млн., однако, было установлено, что при таком высоком содержании клейкий материал 12 с трудом сцепляется с низкоэнергетической поверхностью пленки, поскольку улучшающая скольжение добавка блокирует участки поверхности, на которых может происходить прилипание. Тем не менее, за счет применения наполнителя можно значительно снизить количество используемой улучшающей скольжение добавки, например, до уровня менее около 1000 част/млн. В других случаях пленка содержит менее около 700 част/млн. улучшающей скольжение добавки или в других случаях не содержит улучшающую скольжение добавку. Поскольку за счет применения наполнителя снижается коэффициент трения между пленкой и другими поверхностями, то есть обеспечивается эффект, ранее достигавшийся за счет применения улучшающей скольжение добавки, улучшающая скольжение добавка может использоваться в меньшей концентрации или не использоваться. За счет использования улучшающей скольжение добавки в меньшем количестве, чем обычно также можно усилить сцепление отвержденного покрытия с подложкой, как первоначальное, так и с течением времени, поскольку уменьшается количество добавки, мешающее сцеплению покрытия с подложкой. Без связи с какой-либо ограничивающей теорией предполагается, что содержащиеся в улучшающих скольжение добавках амиды жирных кислот, которые являются низкомолекулярными компонентами, способны мигрировать на поверхность пленки, влияя на прочность сцепления между поверхностью пленки и клейким фиксатором 12. Хотя путем обработки коронным разрядом или огневой обработки можно первоначально выжигать любые амиды жирных кислот на поверхности пленки и тем самым обеспечивать первоначальную высокую силу сцепления клейкого материала, со временем на поверхность пленки могут мигрировать дополнительные амиды жирных кислот, в результате чего снижается сила сцепления на протяжении длительного срока хранения. Кроме того, на участки поверхности клейкого материала участки также могут мигрировать большие количества улучшающей скольжение добавки, что может отрицательно влиять на прочность и силу сцепления между ними.

Кроме того, до нанесения клейкого материала на подложку 14 упаковки поверхность подложки может быть подвергнута предварительной обработке с целью увеличения поверхностной энергии и(или) нанесения грунтовочного слоя. Например, обработка поверхности может включать обработку коронным разрядом, плазменную обработку, огневую обработку и т.п., или также могут использоваться химические покрытия, такие как грунтовочные слои или усилители прилипания. При обработке коронным разрядом может увеличиваться поверхностная энергия подложки, в результате чего улучшается способность покрытия сцепляться и оставаться сцепленным с подложкой. Предварительная обработка коронным разрядом может включать обработку ионным облаком, которое окисляет поверхность и делает ее восприимчивой к покрытию. В результате предварительной обработки коронным разрядом в основном происходит окисление реакционно-активных участков полимерной подложки. В случае обработки коронным разрядом в идеале поверхностная энергия после обработки должна составлять около 36-40 дин/см2 или более на момент нанесения покрытия.

Без связи с какой-либо теорией предполагается, что обработка поверхности подложки коронным разрядом помогает обеспечивать прочное сцепление между слоем покрытия и поверхностью подложки вследствие увеличения поверхностной энергии подложки. Помимо этого, обработка коронным разрядом в сочетании с низкой концентрацией улучшающей скольжение добавки и использованием наполняющего состава в пленочной подложке 14 обеспечивает прочное сцепление между повторно укупориваемым фиксатором и подложкой.

Что касается способа нанесения покрытия, жидкий состав для нанесения покрытия может быть нагрет до определенной температуры от около 86°F (30°C) до около 190°F (88°C), предпочтительно от около 120°F (49°C) до около 160°F (71°C) с тем, чтобы он имел достаточно низкую вязкость для нанесения на подложку 14 упаковки покрытия методом трафаретной флексографской печати, ротационной глубокой печати или шлицевым методом. Как указано выше, подложка 14 упаковки может содержать диспергированный в ней (по меньшей мере на некоторых участках или слоях) наполнитель и менее около 1000 част/млн. улучшающей скольжение добавки, содержащейся в полимерной пленочной подложке. После нанесения жидкого состава на подложку она может быть отверждена ультрафиолетовым излучением, в результате чего образуется твердое повторно укупориваемый клейкий фиксатор. Согласно одной из особенностей изобретения может использоваться ультрафиолетовое излучение (излучение с длиной волн от около 10 нм до около 400 нм) с энергией излучения от около 100 мДж/см2 до около 800 мДж/см2, в других случая от около 400 мДж/см2 до около 730 мДж/см2.

Как показано в приведенных далее примерах, было установлено, что отверждение УФ-излучением является предпочтительным, поскольку другие формы отверждения (такие как электронно-лучевое отверждение) в целом не обеспечивают желаемое сцепление и отслаивание в описанном выше диапазоне СКК. Согласно одной из особенностей отверждения УФ-излучением в составе для нанесения покрытия может использоваться фотоинициатор, содержащий смесь производных бензофенона и соединения-синергиста, в результате чего могут образовываться свободные радикалы. В инициируемых свободными радикалами системах полимеризации реакция отверждения останавливается в момент прекращения действия источника УФ-излучения. Одной из альтернатив отверждению УФ-излучением является катионно-инициируемая полимеризация. Системы катионно-инициируемой полимеризации, в которых для сшивания эпоксидов или сложных виниловых эфиров используются фотоинициаторы, такие как ониевые соли или другие УФ-активируемые кислотные катализаторы, отличаются от инициируемых свободными радикалами систем тем, что реакция отверждения продолжается даже после прекращения действия источника УФ-излучения.

Как упомянуто выше, повторно укупориваемый фиксатор 12 на основе клейкого материала в целом имеет силу сопротивления отслаиванию или силу сцепления, позволяющую противоположным слоям 30 и 32 сцепляться друг с другом для укупоривания или повторного укупоривания упаковки 10. Например, чтобы укупорить или закрыть упаковку, потребитель может прижать (как показано стрелками 33 на фиг. 4) два противоположных слоя друг к другу, которые показаны прижатыми друг к другу на фиг. 5B. Согласно одному из подходов сцепление между клейкими слоями 30 и 32 в целом достаточно для соединения слоев 30 и 32 друг с другом, а в некоторых случаях их герметичного уплотнения. Подразумевается, что в контексте настоящего изобретения термин герметичное уплотнение означает в целом воздухонепроницаемое уплотнение. В одном из примеров выбранный самоклеящийся материал (СКМ), образующий слои 30 и 32, может иметь первоначальную прочность или силу сцепления при отслаивании от около 200 г/дюйм до около 900 г/дюйм (или грамм на линейный дюйм, г/лд), а в некоторых случаях от около 200 г/дюйм до около 400 г/дюйм при измерении методом F согласно ASTM D3330/D3330M-04; тем не менее, повторно укупориваемый фиксатор 12 может иметь другие величины сопротивления отслаиванию в зависимости от конкретного применения или конкретного метода измерения. Согласно одной из особенностей изобретения предпочтительное сопротивление отслаиванию составляет от около 280 г/лд до около 800 г/лд. Более высокое сопротивление отслаиванию (т.е. более около 900 г/лд) в целом является чрезмерным для некоторых упаковок, используемых в качестве раскупориваемой и повторно укупориваемой упаковки, поскольку при разрыве когезионных связей при таких больших величинах сопротивления отслаиванию может быть повреждена подложка. Выбранный СКМ также может силу сцепления при последующем отслаивании (сохранение прилипания) предпочтительно после пяти операций открывания/укупоривания по меньшей мере около 200 г/лд или в других случаях по меньшей мере от около 30% до около 200% величины сцепления при первом отслаивании, и как минимум от около 50 г/дюйм до около 200 г/дюйм, при этом последующие отслаивания представляют собой укупоривание - повторное укупоривание, которое осуществляется после первоначального открывания упаковки 10 и разделения повторно укупориваемого фиксатора 12.

Фиксатор 12 на основе клейкого материала также предпочтительно имеет относительно низкую липкость, которая позволяет сводить к минимуму и предпочтительно ограничивать прилипание фиксатора 12 к нежелательным материалам (т.е. загрязнение) и поверхностям, таким как частицы пищи, поверхностям формующего оборудования, валикам и т.п.Согласно одному из подходов клейкий материал может иметь показатель липкости к нежелательным поверхностям, не превышающий около 5 фунт/кв. дюйм при предварительной нагрузке около 4,5 фунтов согласно методу испытания на липкость ASTM D2979. Согласно другому подходу покрытие из СКМ может иметь показатель липкости, не превышающий около 15 фунт/кв. дюйм при предварительной нагрузке около 10 фунтов. Тем не менее, показатель липкости также может изменяться в зависимости от конкретного СКМ и его применения, а также используемого метода измерения. Согласно другой системе показателей липкость фиксатора 12 на основе клейкого материала измеряют с использованием модифицированного варианта испытания ASTM D3121 с катящимся шариком, при этом клейкий материал имеет липкость, при которой шарик проходит расстояние от около 1 дюйма до около 8 дюймов. В некоторых случаях расстояние, которое проходит шарик, составляет до около 14 дюймов. Модифицированное испытание D3121 дополнительно пояснено далее, а также в примерах.

Даже при таких относительно низких показателях липкости в отношении нежелательных поверхностей клейкие слои 30 и 32 все же имеют достаточно высокую первичную сила сцепления с подложкой 14, образующей передний и задний элементы 16 и 18, в результате чего клейкие слои 30 и 32 преимущественно не отслаиваются от нее при открывании упаковки 10. Согласно одному из подходов первичная сила сцепления клейких слоев 30 и 32 с подложкой 14 упаковки на их границе 38 в целом превышает собственное сопротивление отслаиванию связного материала. Например, выбранный связный материал имеет первичное сопротивление отслаиванию от пленочной подложки, образующей передний и задний элементы 16 и 18, превышающее сопротивление отслаиванию слоев 30 и 32, и в целом составляет более около 600, в других случаях около 900 г/дюйм. В некоторых других случаях оно составляет более около 1000 г/дюйм, а в некоторых случаях более около 1200 г/дюйм. В других случаях первичное сопротивление отслаиванию может составлять от около 600 до около 1200 г/дюйм (в некоторых случаях от около 600 до около 900 г/лд). Вместе с тем, сопротивление отслаиванию также может изменяться в зависимости от подложки 14, СКМ и других факторов.

Помимо этого, дополнительно предусмотрено, что межповерхностное, механическое или химическое сцепление клейких материалов 30 и 32 с подложкой 14 может быть усилено за счет конкретных структур материалов подложки 14, чтобы увеличить поверхностную энергию сцепления, как в целом описано выше. Как указано выше, подложкой 14 может являться однослойная или многослойная пленка, и в таком случае предпочтительно, чтобы по меньшей мере внутренний слой пленочной подложки 14, образующей передний и задний элементы 16 и 18, состоял из смеси полимеров, содержащей сополимер этилена и винилацетата (EVA) и линейный полиэтилен низкой плотности (LLDPE). Если также используется добавка или частицы усиливающего прилипания наполнителя, они предпочтительно диспергированы по меньшей мере в этом внутреннем слое (т.е. внутреннем слое из смеси EVA/LLDPE). Предпочтительно EVA является преобладающим компонентом смеси и содержится с количестве от около 65% до около 90%, a LLDPE является второстепенным компонентом и содержится в количестве от около 5% до около 25%. Предпочтительно подложка, внутренний слой и(или) слой из смеси EVA/LLDPE имеют низкие концентрации улучшающих скольжение добавок (обычно добавляемых в подложку для получения коэффициента трения, применимого для обработки подложки на формовочно-фасовочно-укупорочных автоматах). Следует учесть, что такие добавки могут содержать определенные количества амидов жирных кислот, при этом было установлено, что такие соединения способны влиять на силу сцепления связных материалов с подложкой. В связи с этим согласно одному из подходов подложка 14 может содержать менее около 1000 част/млн. амидов жирных кислот (т.е. улучшающих скольжение добавок), диспергированных во внутреннем слое или в некоторых случаях во всей подложке 14.

Без связи с какой-либо ограничивающей теорией, как упомянуто выше, предполагается, что амиды жирных кислот, которые являются низкомолекулярными компонентами, способны мигрировать на поверхность подложки, влияя на прочность сцепления между поверхностью подложки и связными материалами. Хотя путем обработки коронным разрядом или огневой обработки можно первоначально выжигать любые амиды жирных кислот на поверхности подложки и тем самым обеспечивать первоначальную высокую силу сцепления СКМ, со временем на поверхность подложки могут мигрировать дополнительные амиды жирных кислот, в результате чего снижается сила сцепления на протяжении длительного срока хранения. Таким образом, желательно снизить содержание амидов жирных кислот в подложке (во внутренних слоях или во всей подложке) до уровня около 1000 част/млн., при котором обеспечивается как высокая первоначальная сила сцепления, так и высокая долговременная сила сцепления, поскольку со временем на поверхность подложки мигрирует очень небольшое количество этих примесей. В качестве альтернативы, также могут использоваться разновидности состава подложки в сочетании с другими способами обработки поверхности (обработкой коронным разрядом, плазменной обработкой, огневой обработкой и т.п.) или другими покрытиями в зависимости от требования конкретного применения.

Согласно одному из подходов в качестве гибких пленок, образующих передний и задний элементы 16 и 18, может использоваться пленка на основе полиэтилена толщиной от около 0,5 мил до около 5 мил, в некоторых случаях толщиной около 3 мил. На фиг.8 проиллюстрирована одна из возможных гибких пленок, образующих передний и задний элементы 16 и 18, которая представляет собой многослойную совместно экструдированную пленку, имеющую структурную основу из одного или нескольких слоев (показаны два) полиэтилена 702 высокой плотности (HDPE), и внутренний или клейкий приемный слой (такой как описанный выше уплотняющий слой), представляющий собой термосклеиваемый слой 704 из EVA/LLDPE, заполненный частицами 706 усиливающего прилипания наполнителя. Согласно этому подходу клейкий фиксатор 12 наносят на внутренний термосклеиваемый слой 704 из EVA/LLDPE, который образует внутреннюю поверхность упаковки 10.

Как показано на фиг.8, размеры частиц 706 усиливающего прилипания наполнителя, которым может являться органоглина, в целом преувеличены для наглядности, но предполагается, что они диспергированы во внутреннем или уплотняющем слое 704 из EVA/LLDPE и что по меньшей мере некоторые из частиц усиливающего прилипания наполнителя (обозначенного позицией 708 на чертежах), например, могут по меньшей мере частично выходить или выступать наружу из наружной поверхности 710 слоя 704 из EVA/LLDPE, как в целом описано в заявке 12/435768, содержание которой во всей полноте в порядке ссылки включено в настоящую заявку. В качестве альтернативы, частицы усиливающего прилипания наполнителя могут не выходить на поверхность 708, а могут образовывать более шероховатую наружную поверхность, за счет чего увеличивается площадь поверхности для сцепления с клейким материалом. Без связи с какой-либо ограничивающей теорией, частицы усиливающего прилипания наполнителя 708, выходящие на поверхность или выступающие наружу из поверхности, в сочетании с обработкой коронным разрядом и(или) применением определенных носителей для наполнителя могут способствовать сцеплению фиксатора с подложкой, за счет чего может быть обеспечена эффективная первичная сила сцепления с подложкой, превышающая прочность сцепления при отслаивании двух клейких слоев 30 и 32. В целом, когда прочность сцепления при отслаивании двух клейких слоев 30 и 32 составляет менее приблизительно от 600 г/дюйм до около 900 г/дюйм, во время повторяющихся циклов отслаивания/повторного укупоривания не происходит расслаивание фиксатора и подложки в случае применения описанных наполнителей и уплотняющих структур. Таким образом, первичная сила сцепления клейких слоев 30 и 32 с подложкой, содержащей частицы 706 усиливающего прилипания наполнителя, составляет более около 600 г/лд, в некоторых случаях более около 900 г/лд, как описано выше.

В других случаях и без связи с какой-либо ограничивающей теорией, увеличение первичной силы сцепления между клейким материалом и подложка может происходить за счет диффузии жидкого или неотвержденного клейкого материала в зазоры, пустоты или другие промежутки между частицами усиливающего прилипания наполнителя (такие как промежутки между пластинками органоглины) и, в частности, в этих зазорах, пустотах или других промежутках между частицами наполнителя они по меньшей мере частично выходят на поверхность подложки. В результате последующей полимеризации диффундировавший жидкий клейкий материал превращается в твердый клейкий материал, который может быть соединен, связан или иным способом сцеплен с частицами усиливающего прилипания наполнителя, чтобы увеличить первичную силу сцепления с подложкой. В других случаях и также без связи с какой-либо теорией увеличение первичной силы сцепления также может происходить за счет сродства полярных клейких участков к полярным частицам наполнителя. В целом, частицы наполнителя обладают большей полярностью, чем подложка и, следовательно, обеспечивают более сильное сцепление с ней.

За счет применения фиксатора на основе клейкого материала и описанных подложек может быть получен повторно укупориваемый фиксатор на основе клейкого материала, способный многократно открываться и укупориваться без отслаивания от противоположных участков 16 и 18, обладающий стабильностью во времени и обеспечивающий в целом повторяемые результаты даже после загрязнения посторонними материалами, такими как крошки пищевых продуктов. Даже при загрязнении фиксатора на основе клейкого материала крошками пищевых продуктов или пищевым маслом, у предложенных в изобретении фиксаторов на основе клейкого материала не происходит делающая их непригодными для использования потеря когезивных свойств.

Согласно одному из подходов предложенные в изобретении клейкие фиксаторы сохраняют силу сцепления или аутогезии при отслаивании в случае загрязнения продуктом, крошками пищевых продуктов, маслами и т.п.от около 50 г/дюйм до около 900 г/дюйм и имеют силу остаточного прилипания или сцепления после загрязнения, составляющую по меньшей мере около 20%, в некоторых случаях от около 30% до около 150% силы сцепления при отслаивании до загрязнения. В контексте настоящего изобретения сила остаточного прилипания или сцепления является выраженным в процентах показателем сопротивления отслаиванию после непосредственного контакта поверхности клейкого материала с частицами пищи относительно сопротивления отслаиванию чистого или незагрязненного фиксатора.

Может быть получен повторно укупориваемый фиксатор, который может быть расслоен и повторно укупорен по меньшей мере от 5 до 10 и предпочтительно более раз, но при этом сохраняет свойства низкой липкости и повторной укупоривания. Кроме того, после взаимного контакта поверхностей повторно укупориваемого фиксатора он способен снова демонстрировать все или некоторые из своих величин сопротивления первоначальному отслаиванию. В зависимости от конечного состава используемого клейкого покрытия повторно укупориваемый фиксатор способен восстанавливать свое сопротивление отслаиванию уже при двух-трехминутном интервале между циклами раскупоривания - повторного укупоривания. Тем не менее, в некоторых случаях для восстановления сопротивления отслаиванию могут потребоваться более короткие или длинные временные интервалы между циклами раскупоривания - повторного укупоривания. В некоторых случаях сопротивление отслаиванию повторно укупориваемого фиксатора может фактически увеличиваться при длительном контакте между противоположными клейкими слоями.

Как показано на фиг.4-5B, чтобы закрыть упаковку 10, пользователь с помощью пальцев (или автомат на стадии укупоривания во время операций наполнения упаковок) сжимает передний и задний элементы 16 и 18 в направлении стрелок 33, как показано на фиг.4, чтобы сцепить противоположные клейкие слои 30 и 32 и создать когезионную связь между ними и тем самым герметично закрыть упаковку 10. Чтобы открыть упаковку 10, пользователь или автомат расслаивает участки 56 упаковки (фиг.5B), расположенные над фиксатором 12, в противоположных направлениях 57, чтобы отделить клейкий слой 30 от клейкого слоя 32. Согласно одному из подходов слои 30 и 32 рассчитаны на многократное укупоривание и повторное раскупоривание, а в некоторых случаях слои 30 и 32 предпочтительно имеют достаточную конструктивную целостность и целостность соединения для укупоривания и раскупоривания от около 5 до около 10 и более раз. Вместе с тем, конкретные слои и упаковки могут быть рассчитаны на раскупоривание и укупоривание любое число раз в зависимости от конкретной конфигурации, веса покрытия и других параметров связных слоев и подложки упаковки.

Упаковка 10, содержащая повторно укупориваемый фиксатор 12, может использоваться для хранения самых разнообразных пищевых и непищевых продуктов. Пищевые продукты, которые могут храниться, включают закусочные продукты, такие как смеси сухофруктов и орехов, орехи, семена, сухофрукты, зерновые продукты, печенье, крекер, шоколад, сласти и т.п.Упаковка 10 также может использоваться для хранения напитков, сыра, крупяных продуктов, молотого кофе, десертов, корма для домашних животных и т.п. Другие возможные применения упаковки 10 могут включать упаковывание различных изделий, для которых выгодно повторное укупоривание и возможность многократного открывания. Они могут включать непищевые продукты, такие как почва для горшечных культур, пакеты для сэндвичей, комплекты для оказания первой помощи, гайки и винты, канцелярские товары, чистящие средства, средства для стирки, одноразовая посуда и приборы, компакт-диски и (или) DVD-диски, игрушки, наборы для лепки, комплекты для декоративно-прикладного искусства, электрокомплекты и т.п. Разумеется, возможно множество других примеров.

Описанный клейкий фиксатор также может применяться помимо упаковок, например, в случае потребительских товаров, для которых требуется многократно используемый фиксатор. Например, клейкий фиксатор может использоваться в качестве фиксатора для одноразовых пеленок, фиксатора для спортивной обуви, фиксатора для застежек на верхней одежде, фиксатора для карманов или элементов одежды, фиксатора для канцелярских или школьных товаров, таких как скоросшиватели и папки, фиксатора для туристических палаток или рюкзаков, в качестве переустанавливаемых этикеток или меток на стендах и картах для учебных пособий/школьных учебных материалов, фиксатора для изделий декоративно-прикладного искусства, таких как альбомы газетных вырезок, переустанавливаемого фиксатора для комплектов настольных игр или переустанавливаемого простого в применении и удалении крепления для обвязывания товаров при транспортировке.

Рассмотрим фиг.6 и 7, на которых проиллюстрирован пример соответствующего процесса 500, который может применяться для нанесения покрытия на подложку с расположенным на ней повторно укупориваемым фиксатором 12. Нанесения слоев 30 и 32 на подложку 14 может осуществляться методом покрытия раствором, печати, ротационной глубокой печати или флексографской печати. Следует учесть, что в зависимости от требований конкретного применения также могут использоваться другие способы нанесения покрытия. Согласно этому подходу подложкой с расположенным на ней укупорочным средством может являться пленка в виде рулона, который затем подают в формовочно-фасовочно-укупорочные автоматы для формирования упаковки.

В этом примере процесса 500 может использоваться подложка 14 в виде рулона 502 несущей пленки, которой может являться однослойная или многослойная пленка, содержащая EVA/LLDPE в качестве внутреннего слоя 504, на который будут нанесены клейкие материалы. Затем пленку разматывают и направляют на первый участок 506 нанесения покрытия, на котором может на нее может наноситься клейкий фиксирующий слой, Например, жидкая клейкая смесь может наноситься на первый гравированный валик или барабан 510, который подает жидкий СКМ на второй или печатающий резиновый валик или барабан 512, на который нанесено изображение или оттиск 514, соответствующий конфигурации, размеру и форме клейкой полосы, наносимой на пленку. Второй барабан 512 подает СКМ на движущуюся пленочную подложку, в результате чего на полотне формируется первая полоса содержащего СКМ материала 516. Жидкий СКМ может обладать такими свойствами, как вязкость от около 10000 сП до около 50000 сП при комнатной температуре (20-25°C) и менее около 2000 сП при температуре около 70-75°C. Нанесение покрытие из жидкого СКМ предпочтительно наносят при температуре около 160°F (71°C), но также от около 86°F (30°C) до около 190°F (88°C).

После прохождения через участок 520 печной сушки (которая может использоваться для умеренного нагрева, чтобы способствовать растеканию и выравниванию покрытия) полотно 14 может быть направлено на участок 521 отверждения УФ-излучением для отверждения нанесенного фиксирующего слоя. На участке 521 может использоваться ультрафиолетовое излучение с длиной волны от около 10 нм до около 400 нм и энергетической единицей дозы от около 100 мДж/см2 до около 800 мДж/см2, а в некоторых случаях от около 400 мДж/см2 до около 730 мДж/см2. После отверждения жидкий слой покрытия образует твердый клейкий фиксатор 12 на подложке 14 упаковки. Затем, если это применимо к конкретной форме подложки 14, подложка 14 может быть смотана промежуточный рулон 522 для хранения или перемещения на следующий участок формирования упаковки, такой как процесс 600 формования, заполнения и запечатывания, в целом проиллюстрированный на фиг. 7.

Рассмотрим фиг. 7, на которой проиллюстрирован один из примеров формовочно-фасовочно-укупорочного автомата 600, в котором используется полученный в результате осуществления одной из форма процесса 500 промежуточный рулон 522 (который может быть разделен или разрезан на полосы соответствующего размера до осуществления процесса 600) для формирования одного из примеров герметизированной упаковки 602. В этом примере используют процесс вертикальной расфасовки или поточного обертывания, в ходе которого подложку 14 обертывают вокруг трубки 604 для наполнения. С помощью первого агрегат 606 для термосварки может формироваться первый продольный сварной шов 607. Затем с помощью второго агрегата 608 для поперечной термосварки со встроенным отделочным инструментом может формироваться второй и третий поперечные сварные швы 609 и 611. Как показано на фиг.7, шов 609 выполнен ниже клейкого повторно укупориваемого фиксатора 613, созданного, как это описано выше, но шов 609 также может быть выполнен выше или как выше, так и ниже клейкого повторно укупориваемого фиксатора 613. Наконец, с помощью встроенного в агрегат 608 для поперечной термосварки отделочного инструмента подложка 14 может быть разрезана между клейким повторно укупориваемым фиксатором 613 и нижним швом 611 соседней упаковку, чтобы тем самым отделить упаковку, которая уже была заполнена и герметизирована, от следующей упаковки, которая находится в процессе заполнения. Следует учесть, что проиллюстрированные на фиг.6 и 7 процессы являются лишь примерами применимых способов формирования и(или) наполнения упаковок, имеющий повторно укупориваемый фиксатор 12 на основе УФ-отверждаемого клейкого материала. В зависимости от требований конкретного применения также могут применяться другие способы.

Смеси для нанесения покрытия, используемые для формирования повторно укупориваемого фиксатора 12 на основе УФ-отверждаемого клейкого материала, могут необязательно содержать одну или несколько добавок или инертных красителей для изменения внешнего вида фиксатора 12. Например, согласно одному из подходов фиксатор 12 может содержать двуокись титана. Такие необязательные добавки могут облегчать распознавание лент клейкого материала на противоположных участках за счет меньшей проницаемости клейкого материала и тем самым способствовать более легкому повторному укупориванию фиксатора, поскольку потребителю будет легче обнаруживать противоположные полосы фиксатора.

Согласно некоторым особенностям изобретения упаковка может быть создана способом 800 и(или) способом 900, которые в целом проиллюстрированы на фиг.9 и 10. Согласно одному из подходов, как в целом показано на фиг.9, на стадии 802 на подложку упаковки согласно соответствующему трафарету наносят клейкий материал с низкой липкостью, имеющий описанную выше конфигурацию, с целью размещения на ней фиксатора 20 на основе клейкого материала. Затем на стадии 804 клейкий материал с низкой липкостью отверждают на подложке упаковки, например, методом отверждения УФ-излучением.

После того, как фиксатор 20 на основе клейкого материала нанесен и отвержден, на стадии 806 из подложки может быть сформирована упаковка 10 с конкретной конструкции, которая может иметь любую применимую форму, включая формы, показанные на фиг.1-3. После формирования упаковки 10 она может быть наполнена, например, пищевыми продуктами и т.п.В качестве альтернативы, в отдельных случаях сначала может формироваться упаковка, а затее на нее может наноситься клейкий материал.

На фиг.10 показан основанный на другом подходе способ 900 изготовления подложки, применимой для формирования более жесткой упаковки, такой как показана на фиг.3A-3C. Сначала на стадии 902 на различные внутренние или наружные поверхности подожки, которой может являться бумажный картон и т.п., методом печати или иным способом наносят графику, покрытия, слои и(или) буквенно-цифровые обозначения. На этой стадии 902 на подложку также может наноситься верхний лаковый слой, полимерное покрытие и т.п., как это описано выше. Верхний лаковый слой или покрытие может содержать описанный выше наполнитель, если он необходим для усиления сцепления клейкого материала с упаковкой. Это может делаться любым применимым методом, включая, например, шлицевой метод нанесение покрытия, флексографскую печать или глубокая печать. Затем напечатанное и(или) нанесенное покрытие высушивают на стадии 906, в результате чего на подложку применимым способом, таким как шлицевой метод нанесения покрытия, флексографская печать и глубокая печать и т.п.может быть нанесен клейкий материал с низкой липкостью, такой как описан выше. После этого клейкий материал с низкой липкостью отверждают на стадии 908. После отверждения подложку разрезают на стадии 910 на одну или несколько заготовок или других структур упаковки с использованием любого применимого средства, такого как один или несколько вырубных штампов, ротационных штампов, лазеров и т.д., и сохраняют до использования в будущем. Когда заготовки требуется использовать, на стадии 912 их подают на упаковочную линия. В качестве альтернативы, формирование заготовок может осуществляться формироваться на самой упаковочной линии. На стадии 914 на упаковочной линии формируют упаковку желаемой формы 914 путем сгибания заготовки по различным линиям сгиба, нанесения долговечного клейкого материала на перекрывающие друг друга участки и их соединения друг с другом. После того, как упаковка создана, она может быть наполнена на стадии 916 одним или несколькими продуктами, такими как пищевые продукты, и закрыта для дальнейшего хранения, транспортировки и выкладки. Затем на стадии 918 наполненные упаковки оборачивают прозрачной облегающей пленкой и на стадии 920 вместе с другими обернутыми упаковками помещают в герметичный наружный общий пакет или упаковку. На стадии 922 множество наружных общих мешков или упаковок помещают в одну или несколько коробок и отгружают потребителю, магазину розничной торговли продавцу и т.п. В качестве альтернативы, клейкий материал с низкой липкостью может наноситься на более поздних стадиях процесса, например, после осуществления стадии 910 вырубной штамповка, после стадии 914 формирования и (или) после стадии 918 наполнения в зависимости от требований конкретного применения.