Область техники

[0001] Изобретение относится к доставке зернистого материала на участок, расположенный под землей. Важным применением, которое представляет собой часть способа гидравлического разрыва подземного газо-нефтеносного пласта, является помещение проппанта (расклинивающего наполнителя) в трещину таким образом, чтобы поддерживать трещину открытой в качестве канала движения. Однако, изобретение также относится к применению, где требуется размещение зернистого материала под землей, особенно в подземных газо-нефтеносных пластах. Предусмотрено, что изобретение будет использоваться в связи с исследованиями и добычей нефти и газа.

Уровень техники

[0002] Размещение зернистого материала на участке под землей является очень важной частью операции гидравлического разрыва. Размещение также можно выполнять в контексте различных других операций, проводимых в подземных скважинах, включая, включая закупоривание трещин, отведение потоков, контроль потери циркуляции и разобщение интервалов.

[0003] Гидравлический разрыв является хорошо разработанным способом стимуляции газо-нефтеносного пласта. Флюид под давлением закачивают в подземный пласт, вынуждая части пласта расходиться и создавая узкую полость между ними. Когда закачивание прекращают, то естественное давление в подземном пласте стремится сомкнуть трещину. Для того, чтобы предотвратить полное смыкание трещины обычно на поверхности смешивают твердый зернистый материал (называемый проппантом) с жидкостью для гидроразрыва пласта и используют флюид для доставки проппанта в трещину. Когда трещине позволяют сомкнуться, то она смыкается вблизи проппанта, а канал движения к скважине между частицами проппанта остается открытым. Затем проппант под значительным давлением пластовых пород припрессовывается к ней.

[0004] Когда проппант смешивают с жидкостью для гидроразрыва пласта на поверхности и закачивают в скважину, то он подвергается очень высокому сдвигу. Затем жидкость для гидроразрыва пласта проходит вниз в скважину в условиях пониженного сдвига. Впоследствии она поворачивает и вытекает из скважины в трещину в пласте. Вход в трещину может быть связан с повышением сдвига, особенно, если скважина является обсаженной и флюид проходит через перфорации в обсадной трубе скважины, чтобы войти в трещину. Как только флюид поступает в трещину, флюид подвергается значительно меньшему сдвигу и взвешенные твердые частицы начинают оседать. Затем закачивание прекращают, позволяя трещине сомкнуться вблизи проппанта, набитого в трещину.

[0005] Для того, чтобы флюид мог доставить зернистый материал в суспензию и разместить его по всей поверхности трещины, обычно во флюид включают загуститель, повышающий вязкость. Тогда флюид обычно получают так, чтобы достичь вязкости, по меньшей мере, 100 сантипуаз за 100 секунд-1. С этой целью широко используется гуар. Также можно использовать производные гуара и вязкоэластичные поверхностно-активные вещества. Однако, для некоторых операций гидроразрыва, особенно где порода имеет низкую проницаемость, из-за чего утечка в породу не имеет существенного значения, предпочтительно закачивать флюид, часто называемый «реагент на водной основе для снижения поверхностного натяжения», который является водой или солевым раствором, содержащим небольшой процент полимера, понижающего трение, который не повышает вязкость так сильно, как загуститель типа гуара. Тогда флюид имеет низкую вязкость. Это существенно снижает энергию, необходимую при закачивании, но поддерживать зернистый материал во взвешенном состоянии становится значительно сложнее и поэтому обычно используется более высокая скорость закачивания.

[0006] Как описано в статьях Общества инженеров-нефтяников SPE98005, SPE102956 и SPE1125068 обычно применяемые частицы проппанта, суспендированные в реагенте на водной основе для снижения поверхностного натяжения, закачанные в большую трещину, будут оседать быстрее, чем желательно, и образовывать так называемую «банку» или «дюну» близко к стволу скважины. Из-за такого преждевременного оседания проппант может быть не распределен вдоль трещины, чтобы образовать опору вдоль всей длины трещины и проппант может быть не размещен по всей вертикали высоты трещины. Когда закачивание прекращают и трещине позволяют сомкнуться, то части трещины, расположенные дальше от ствола скважины, могут не содержать достаточно проппанта, чтобы поддерживать их открытыми в степени, достаточной для желательной скорости потока. В результате, закрепленный и эффективный размер трещины может быть меньше, чем размер, созданный во время гидроразрыва.

[0007] Один подход для улучшения транспортирования зернистого проппанта заключается в том, чтобы использовать материал с более низким удельным весом вместо традиционного материала, которым является песок или другой относительно тяжелый минерал (песок имеет удельный вес, приблизительно равный 2,65). В статье SPE84308 описан легковесный проппант с удельным весом, равным всего лишь 1,75, который является пористым керамическим материалом, покрытым смолой, так что поры керамического материала остаются наполненными воздухом. В этой статье также описан даже еще более легкий проппант с удельным весом 1,25 на основе скорлупы грецких орехов. Такой материал определяют как «импрегнированная и покрытая смолой химически модифицированная скорлупа грецкого ореха».

[0008] Эти легковесные проппанты легче суспендируются и транспортируются реагентом на водной основе для снижения поверхностного натяжения и их использование дополнительно описано в статьях SPE90838 и SPE98005, и в последней статье показано, что оседание частиц снижается по сравнению с песком, хотя полностью не исключается. Существует много других описаний проппантов, более легких, чем песок. Примеры описаны в патентах США 4493875 и 7491444 и в патентных заявках США 2005/096207, 2006/016598 и 2008/277115.

[0009] Известная проблема с легковесными пропантами заключается в том, что они часто бывают не такими прочными, как песок, и существует риск их частичного раздавливания, когда трещине гидроразрыва позволяют сомкнуться вблизи проппанта, помещенного внутрь нее. Подход к суспензии зернистого проппанта, который стремится избежать этой проблемы, описан в патентной заявке США 2007/015669, а также в публикации WO 2009/009886 и в статье «Снижение веса нагрузки» («Lightening the Load»), в журнале New Technology Magazine, январь/февраль 2010, стр. 43 и 44. Согласно положениям этих документов традиционный проппант, такой как песок, обрабатывают для нанесения на его поверхность гидрофобного материала и затем добавляют к суспензии из проппанта и воды. Пузырьки адсорбируются твердыми гидрофобными частицами так, что адсорбированный газ приводит к частицам меньшей эффективной плотности. Литература, описывающая этот подход, отстаивает его на том основании, что традиционный песок и дешевле, и прочнее легковесного проппанта.

[0010] Другим подходом к замедлению оседания проппанта в трещине является введение волокнистого материала в состав. Публикация SPE102956 утверждает, что введение волокон может создать пространственную сетку из волокон в жидкости для гидроразрыва пласта, которая удерживает проппант и снижает оседание проппанта.

[0011] В патенте США 7 665522 описаны жидкости для гидроразрыва пласта, которые содержали повышающий вязкость агент, проппант, газ, чтобы создать пену (так что флюид является так называемым «активированным флюидом») и волокна, чтобы улучшить суспензионные свойства и транспортирование проппанта.

Сущность изобретения

[0012] Согласно одному аспекту настоящего изобретения предлагается скважинный флюид, включающий жидкость-носитель на водной основе, гидрофобные волокна, суспендированные в нем, гидрофобный зернистый материал, также суспендированный в жидкости-носителе, и газ, чтобы увлажнять поверхности частиц и волокон и связывать их вместе в агломераты.

[0013] Во втором аспекте изобретение предлагает способ доставки зернистого материала под землю, включая поставку под землю композиции флюида, включающей жидкость-носитель на водной основе, в которой суспендированы гидрофобные волокна и гидрофобный зернистый материал, флюид, также включает газ, увлажняющий поверхности частиц и волокон и связывающий их вместе, так что агломераты зернистого материала и волокон, удерживаемые вместе газом, находятся ниже грунта.

[0014] Использование комбинации гидрофобного зернистого материала, гидрофобных волокон и газа задерживает оседание зернистого материала из жидкости-носителя на водной основе. Несколько эффектов работают вместе:

[0015] поскольку газ смачивает поверхности обоих материалов и агломерирует их, зернистый материал вынужден приклеиваться к волокнам;

[0016] волокна образуют пространственную сетку, которая препятствует оседанию зернистого материала, приклеенного к ним, и

[0017] агломераты содержат газ, и таким образом, получается насыпная плотность, которая меньше, чем удельный вес твердых веществ, содержащихся в агломератах.

[0018] На практике, вполне вероятно, что зернистый материал будет меньше, чем длина волокон. Уточним это: вполне вероятно, что средний размер частиц зернистого материала будет меньше, чем средняя длина волокон. Фактически 90% об. зернистого материала может иметь самый большой линейный размер частицы, который меньше, чем половина, возможно, меньше, одна пятая средней длины волокон.

[0019] Предусмотрено, что скважинный флюид, предпочтительно является жидкостью для гидроразрыва пласта, в которой гидрофобный зернистый материал служит проппантом. Гидрофобный зернистый материал может иметь размер частиц и распределение по размеру такие, что более, чем 90% частиц имеют размер частиц меньше 1 мм. Гидрофобные волокна, вероятно, должны иметь среднию длину больше, чем 1 мм, вероятно, больше, чем 2 мм с диаметром волокна не больше, чем 100 микрон.

[0020] В некоторых вариантах воплощения этого изобретения, используемых для гидроразрыва пласта, пласт может быть газовым пластом, и этап гидравлического разрыва пласта может сопровождаться добычей газа, газового конденсата или их комбинации из пласта через трещину и в эксплуатационный трубопровод посредством канала для движения флюидов в ней.

[0021] Агломерацию можно предотвратить или реверсировать, когда композиция подвергается сдвигу. Как уже упоминалось, композиция, которую закачивают в забой скважины, подвергается разному по значению сдвигу в ходе своего прохода в забой. Следовательно, агломерация может происходить на подземном участке, к которому доставляется зернистый материал. Однако, возможно, что агломерация может иметь место или начинаться в ходе течения потока в направлении к подземному участку, где материал отвечает ее целям.

[0022] Мы наблюдали, что гидрофобный зернистый материал остается суспендированным, в то время как в сравнительном эксперименте с использованием гидрофильного зернистого материала аналогичного размера, зернистый материал не оставался суспендированным среди гидрофобных волокон, но вместо этого оседал.

[0023] Предотвращение осаждения зернистого твердого материала позволяет транспортировать его более эффективно до целевого места назначения. В контексте осуществления гидравлического разрыва длина и/или вертикальная высота трещины (то есть область трещины), которая сохраняется как закрепленное отверстие после закачивания, по размеру больше, чем она была бы в случае, если бы использовали только один зернистый материал без волокон.

[0024] Зернистый материал и волокна должны иметь гидрофобные поверхности, чтобы они могли образовывать агломераты. Они могут быть образованы из материалов, которые являются по своей природе гидрофобными или могут быть образованы из материалов, которые являются гидрофильными, но имеют гидрофобное покрытие на своей поверхности. Например, обычный кварцевый песок, обычно применяемый как проппант, является гидрофильным и не агломерируется маслом или газом в присутствии воды. В отличие от этого, мы обнаружили, что песок с обработанной поверхностью, что придает ему более гидрофобные свойства, будет самопроизвольно образовывать агломераты в присутствии масла, воздуха или газа азота. Зернистый материал, используемый для этого изобретения, может быть таким гидрофобно модифицированным песком. Аналогично, стеклянные волокна являются гидрофильными и не агломерируются маслом или газом, но их поверхность может быть обработана так, что она станет гидрофобной.

[0025] Количественным указателем полярности поверхности твердого тела (полученного с ровной, плоской поверхностью) является понятие критического поверхностного натяжения, впервые введенное Зисманом (см. Fox and Zisman, J. Colloid Science, Vol. 5 (1950), стр. 514-531, на стр. 529). Это такое значение поверхностного натяжения, при котором жидкости, имеющие поверхностное натяжение на границе с воздухом, которое меньше, чем или равно этому значению, будут растекаться по поверхности твердого тела, в то время как жидкости с более высоким поверхностным натяжением будут оставаться в форме капель на поверхности, имея краевой угол смачивания больше, чем нуль. Сильно гидрофобное твердое тело имеет низкое критическое поверхностное натяжение. Например, в литературе указывается, что критическое поверхностное натяжение политетрафторэтилена (ПТФЭ) равно 18,5 миллиНьютон/метр, а для твердого тела, покрытого гептадекафтор-1,1,2,2-тетра-гидро-децил-трихлорсиланом литературное значение критического поверхностного натяжения равно 12 мН/м. В отличие от них литературные значения критического поверхностного натяжения для натриево-кальциево силикатного стекла и диоксида кремния равны 47 и 78 мН/м, соответственно.

[0026] Мы обнаружили, что аналогичное измерение гидрофобности поверхности зернистого твердого тела можно выполнить путем встряхивания твердого тела с очень гидрофобным маслом (предпочтительно, силиконовым маслом), имеющим низкое поверхностное натяжение, и смесей из этанола и воды с прогрессивно увеличивающейся долей этанола. Это можно осуществить при комнатной температуре, равной 20оС. Поверхностные натяжения ряда смесей из этанола и воды приведены в таблице в книге CRC “Handbook of Chemistry and Physics”, 86-е издание, раздел 6, стр. 131. Это измерение также можно выполнять на волокнах.

[0027] Повышение доли этанола в водной фазе (то есть, смеси этанола и воды) снижает ее поверхностное натяжение. В конце концов, наступает момент, когда поверхностное натяжение водной фазы становится таким низким, что твердое тело не может больше агломерироваться маслом. Граничное значение, при котором прекращается агломерация маслом, является мерой гидрофобности твердого тела и называется «предельное поверхностное натяжение агломерации» или АППН (ALST).

[0028] Мы наблюдали, что зернистые твердые тела, которые могут подвергаться самопроизвольной агрегации из суспензии в деионизованной воде при контакте с маслом, всегда имеют значение АППН, приблизительно равное 40 мН/м или меньше. Этот тест на АППН покрывает диапазон значений, представляющих практический интерес, но следует понимать, что если агломерация не имеет место, то этот тест не дает численного значения АППН, но показывает, что поверхность не характеризуется значением АППН, которое равно 40 мН/м или меньше. Кроме того, если поверхность имеет значение АППН ниже, чем поверхностное натяжение чистого этанола (22,4 мН/м при 20оС), то этот тест не дает численного значения АППН, но показывает, что значение АППН не превышает 22,4 мН/м.

[0029] Когда зернистые материалы или волокна не обладают естественной гидрофобностью, то можно использовать ряд различных способов, чтобы модифицировать поверхность частиц или волокон с целью увеличения их гидрофобности; эти способы включают нижеописанные способы, в которых первые три способа обеспечивают ковалентное связывание покрытия с субстратом.

[0030] Органосиланы можно использовать для присоединения гидрофобных органо-групп к минеральным субстратам с гидроксильными функциональными группами, такими как проппанты, состоящие из диоксида кремния, силикатов и алюмосиликатов. Хорошо известно использование органосиланов с одной или более функциональных групп (например, амино, эпокси, ацилокси, метокси, этокси или хлор) для получения гидрофобного органического слоя на диоксиде кремния. Реакцию можно проводить в органическом растворителе или в паровой фазе (см., например, Duchet et al, Langmuir (1997) vol. 13, pp. 2271-78).

[0031] Органотитанаты и органоцирконаты, такие как описаны в патенте США 4623783, также можно использовать. Литературные данные показывают, что органотитанаты можно использовать для модификации минералов без поверхностных гидроксильных групп, что могло бы расширить диапазон материалов, которые подвергают поверхностной модификации, например, включив в него карбонаты и сульфаты.

[0032] Способ поликонденсации можно использовать для нанесения полисилоксанового покрытия, содержащего органические функциональные группы лиганда общей формулы Р-(СН2)3-Х, где Р -это трехмерная сетка, подобная сетке диоксида кремния, и Х - это органическая функциональная группа. Способ включает гидролитическую поликонденсацию тетраалкоксисилана Si(OR)4 и триалкоксисилана (RO)3Si(CH2)3X. Такие покрытия имеют преимущество в том, что их можно готовить с различными мольными соотношениями Si(OR)4 и (RO)3Si(CH2)3X, обеспечивая «настраиваемое» регулирование гидрофобности обрабатываемой поверхности.

[0033] Способ вихревого напыления можно использовать для нанесения гидрофобного покрытия на субстрате, представляющем собой зернистый твердый субстрат. Материал для покрытия обычно наносят как раствор в органическом растворителе и, затем растворитель испаряют во время вихревого напыления.

[0034] Адсорбционные способы можно использовать для нанесения гидрофобного покрытия на минеральный субстрат. Монослой поверхностно-активного вещества можно использовать для изменения смачиваемости поверхности минерала, меняя способность смачиваться водой на способность смачиваться маслом. Гидрофобно модифицированные полимеры также можно присоединять путем адсорбции.

[0035] Способы модификации поверхности, описанные выше, можно выполнять как отдельную химическую операцию перед получением скважинного флюида. Такая предварительная обработка материала, предназначенная для придания ему гидрофобности, необязательно должна проводиться на участке расположения скважины; в действительности ее можно выполнять на промышленном оборудовании где-либо еще и заранее обработанный материал транспортировать к участку расположения скважины. Однако также возможно, что некоторые из описанных способов, особенно адсорбционный способ, можно было бы проводить на участке расположения скважины, как часть процедуры смешения, посредством которой получают скважинный флюид.

[0036] Твердый зернистый материал, используемый в этом изобретении может существенно варьировать по форме и размеру. Частицы могут иметь формы, типичные для зерен песка, которые можно неточно описать как «скорее сферические, чем удлиненные», где характеристическое отношение между самым длинным размером и самым коротким размером, перпендикулярным к нему, может быть равно 5 или меньше, или даже 2 или меньше. Возможны другие формы, такие как цилиндры или кубы, особенно если частицы представляют собой промышленный керамический продукт. Следующая возможность заключается в том, твердые частицы могут иметь плоскую форму, как в случае с частицами слюды. В общем, маловероятно, чтобы средние размеры частиц были больше, чем 5 мм и, маловероятно, что характеристическое отношение превышает 25. Средние размеры частиц, вероятнее всего, равны 3 мм или меньше и предпочтительно равны 1,6 мм или меньше. Варианты воплощения настоящего изобретения предусматривают использование смесей твердых частиц, где средний размер частицы меньше, чем 1 мм.

[0037] Размеры частиц можно легко указать точно путем ссылки на размер сит, что общепринято для материалов для проппанта. В Рекомендуемых практиках Американского института нефти (API RP), стандартах 56 и 60, конкретизирован номер размеров проппанта путем указания верхнего и нижнего размера сит - US Sieve. Девяносто процентов частиц образца по весу должно проходить через сито большего размера, но задерживаться на сите меньшего размера. Таким образом, «песок 20/40» означает песок с таким распределением размеров частиц, что 90 масс.% из них проходит через сито 20 меш (840 микрон), но задерживается на сите 40 меш (420 микрон). Соответственно 90 масс. % от образца песка 70/140, что является наименьшим размером, определяемым этими стандартами, проходит через сито 70 меш (210 микрон), но задерживается на сите 140 меш (105 микрон). Следует понимать, что для любого проппанта, определяемого верхним и нижним размерами сита, средний и средний размеры частиц попадают где-то между верхним и нижним размерами сита.

[0038] Другим способом определения размера частиц является распространенный способ определения малого угла рассеивания света лазерного излучения, более известный как лазерная дифракция. Инструменты для проведения этого анализа предлагаются рядом поставщиков, включая Malvern Instruments Ltd., Малверн, Великобритания. Malvern Mastersizer является хорошо известным инструментом, который определяет объемы отдельных частиц, на основе которых можно вычислить средний и средний размеры частиц, используя компьютерное программное обеспечение, поставляемое вместе с инструментом. При определении размера частиц с помощью такого инструмента, размер отдельной частицы фиксируется как диаметр сферической частицы такого же объема, так называемой «эквивалентной сферы». Объемный средний диаметр частицы, обозначаемый как D[v,05] или d50 - это значение размера частицы такое, что 50% (об.) частиц имеют объем больше, чем объем сферы диаметра d50 и 50% частиц имеют объем меньше, чем объем сферы диаметра d50. Размеры частиц, определяемые малым углом рассеяния света лазерного излучения, аналогичны размерам частиц, определяемым ситовым анализом, если частицы являются приблизительно сферическими.

[0039] Тогда распределение частиц по размеру удобно обозначать значениями d10 и d90, измеряемыми аналогично. Десять процентов, по объему, частиц в образце имеют эквивалентный диаметр меньше, чем d10. Девяносто процентов, по объему, частиц меньше, чем d90, и таким образом, 10%, об., частиц больше, чем d90.Чем ближе между собой значения d10 и d90, тем уже распределение частиц по размеру.

[0040] В формах этого изобретения, где первый зернистый материал является проппантом для гидравлического разрыва пласта, первые частицы могут иметь верхний размер d90, аналогичный размеру традиционного проппанта, такой как 10 меш (2 мм) или 20 меш (840 микрон). Частицы могут иметь следующие характеристики размера:

d10>110 микрон, возможно>120 микрон или>150 микрон

d50<1 мм, возможно<800 микрон

d90<3 мм, возможно<2 мм или<1 мм

[0041] Распределение частиц по размеру может быть достаточно широким, так что d90 больше, чем в 5 раз больше, чем d10, возможно, больше, чем в 10 раз больше, чем d10. Эти характеристики размера частиц можно также применить к другим формам этого изобретения, например, к тем, где способ изобретения применяют для предотвращения потери циркуляции или для изоляции одного интервала от другого.

[0042] Однако, это изобретение можно реализовать с мелким зернистым материалом, имеющим d50, равный 105 микрон или меньше. Мелкий проппант микронного размера может иметь d90 ниже 150 микрон, d50 ниже 105 микрон и d10, по меньшей мере, 10 микрон. Мы обнаружили, что использование мелкого зернистого материала этого размера может быть достоинством для разрыва сланцевого пласта, особенно для разрыва газоносного сланца. Можно ожидать, что использование проппанта микронного размера, то есть проппанта из маленьких частиц микронного размера, приведет к трещинам с пониженной проницаемостью и проводимостью по сравнению с трещинами, получаемыми с использованием проппанта из частиц большего размера. Тем не менее, такие трещины позволяют транспортировать газ с допустимыми скоростями потока. Преимущество, получаемое от транспортирования проппанта дальше в трещину, так что трещина имеет больший эффективный размер после смыкания вблизи проппанта, перевешивает пониженную проводимость. В целом, получаем более сильную стимуляцию пласта.

[0043] Множество материалов, которые являются гидрофобными или которые имеют гидрофобную поверхность, можно было бы использовать в качестве зернистого материала. Легковесные материалы проппанта с удельным весом, равным 1,8 или меньше, можно было бы использовать, если их обработать с получением гидрофобной поверхности. Более плотные материала, такие как гидрофобно модифицированный песок, который имеет высокую прочность при использовании в качестве проппанта, может быть предпочтительным и может иметь удельный вес выше 1,8, возможно, по меньшей мере, 2,0 или 2,5. Удельным весом частицы является вес частицы относительно веса равного объема воды, без включения любого другого материала во внутрипоровых пространствах между частицами. Песок является почти полностью диоксидом кремния и имеет удельный вес 2,65. В качестве альтернативы песку или другому минералу зернистый материал может быть промышленно выпускаемым керамическим проппантом, обработанным с получением гидрофобно модифицированной поверхности. Другим возможным материалом, который следует гидрофобно модифицировать и использовать в этом изобретении, является летучая зола, добываемая из топочного газа угля, сжигаемого электростанциями. Это материал с маленьким размером частиц с высоким содержанием диоксида кремния. Он обычно имеет размер d90 ниже 100 микрон и удельный вес в диапазоне от 1,9 до 2,4.

[0044] Волокна, используемые в этом изобретении, также могут иметь удельный вес 1,8 или выше, возможно, по меньшей мере, 2,0 или 2,5. Одна возможность заключается в том, что волокнами являются стеклянные волокна (имеющие удельный вес выше 2,5), обработанные с получением гидрофобной поверхности. Альтернативно, волокна могут быть, по своей природе, гидрофобными. Доступные гидрофобные материалы обычно имеют плотность меньше, чем песок или стекло. Таким образом, одна возможность в рамках этого изобретения заключается в том, что зернистый материал является твердым минеральным материалом таким, как песок с гидрофобным покрытием на внешней стороне частиц и с удельным весом 1,8 или больше, что время как волокна получают из материала, гидрофобного по своей природе, и имеющего удельный вес ниже 1,8, возможно в диапазоне от 0,8 до 1,5. Возможные материалы включают полиэтилен и полипропилен.

[0045] Количества зернистого материала и волокон могут быть такими, что их объемное соотношение находится в диапазоне от 30:1 до 1:5, возможно от 20:1 до 1:3. Объем зернистого материала может превышать объем волокон. Таким образом, отношение может быть от 30:1 или 20:1 до 3:1 или 1.5:1. Конечно, если зернистый материал и волокна имеют одинаковые удельные веса, их весовое соотношение и объемное соотношение должны быть одинаковыми.

[0046] Оба - зернистые твердые тела и волокна, конечно, должны образовывать отдельную твердую фазу при агломерации. Следовательно, в этот период они должны быть нерастворимы в жидкости-носителе или, по меньшей мере, быть малорастворимыми. Для многих применений этого изобретения желательно, чтобы оба - волокна и зернистый материал оставались нерастворимыми после прохождения агломерации. Однако, в рамках некоторых форм этого изобретения агломераты могли не оставаться неизменными все время. Например, волокна могли быть получены из материала с ограниченным сроком жизни. После того, как трещина смыкается на проппанте, захватывая за собой проппант, агломераты и волокна выполнят свои задачи и, волокнам уже можно позволить разложиться. Волокна, вероятно, должны иметь длину, которая больше, чем в 5 раз, возможно, больше, чем в 50 раз, их поперечной ширины или диаметра. Таким образом, в этом изобретении волокна могут иметь диаметр в диапазоне от 5 до 100 микрон и среднию длину 3 мм или больше, вероятно, 5 мм или больше.

[0047] Агломерирующим агентом, который связывает частицы вместе в агломераты, является газ. Этот газ должен быть достаточно гидрофобным, чтобы образовать фазу, которая не растворяется в жидкости-носителе на водной основе, хотя возможно, чтобы он обладал некоторой ограниченной растворимостью в воде, как в случае с воздухом и азотом.

[0048] Мы наблюдали, что количество газа, вводимого в агломераты, имеет верхний предел, который определяется геометрией упаковки и свойствами материалов. Следует принимать во внимание, что когда агломераты образуются в соответствии с настоящим изобретением, то количество газа в агломератах может не быть максимальным количеством, которое агломераты способы удерживать, хотя оно должно быть достаточным, чтобы происходила агломерация частиц и волокон при давлении в забое.

[0049] Мы обнаружили, что агломерация газом может быть облегчена и улучшена в присутствии небольшого количества гидрофобного масла. Однако это количество должно быть небольшим, и желательно быть меньше, чем 10% или даже меньше, чем 5% или 2% об. от количества газа в забое. Если количество масла больше, то агломерация происходит, но масло вытесняет газ из агломератов и поэтому количество газа, которое может удерживаться агломератами, снижается.

[0050] Жидкость-носитель на водной основе, который используется для транспортирования частиц, может быть невязким составом или может иметь состав реагента на водной основе для снижения поверхностного натяжения. Такой состав обычно представляет собой воду или солевой раствор, содержащий, по меньшей мере, один полимер, который действует как понизитель трения. Для этой цели можно использовать комбинацию полимеров. Полимеры, которые часто используют и называют «полиакриламид» представляют собой гомополимеры или сополимеры акриламида. Введение сополимера может служить для придания «модифицированному» полиакриламиду некоторого ионного характера. Полиакриламид можно считать сополимером, если он содержит больше, чем 0,1 масс.% других сомономеров. Можно использовать смеси гомополимеров и сополимеров. Сополимеры могут включать, два или более различных сомономеров и могут быть статистическими или блок-сополимерами. Сомономеры могут включать, например, акрилат натрия. Полиакриламидные полимеры и сополимеры, которые можно использовать как понизители трения, могут включать те, что имеют средний молекулярный вес от приблизительно 1000 вплоть до приблизительно 20 миллионов, или, возможно, выше, обычно от приблизительно 1 миллиона до приблизительно 5 миллионов. Также можно использовать другие подходящие понизители трения; например, винилсульфонаты, включенные в поли(2-акриламидо-2-метил-1-пропансульфоновую кислоту), также называемую полиАМПС.

[0051] Полиакриламид можно использовать при обработке флюида в количестве от приблизительно 0,001 масс.% до приблизительно 5 масс.% от обрабатываемого флюида, но количество часто не превышает 1 масс. или даже 0,5 масс.%. Во многих применениях полиакриламид используется в количестве от приблизительно 0,01 масс. до приблизительно 0,3 масс.% от флюида. Полиакриламид можно вначале растворить или диспергировать как концентрат в минеральном масле или другом жидком носителе, чтобы повысить доставку или смешиваемость перед его добавлением к воде или солевому раствору для приготовления жидкости-носителя.

[0052] Состав реагента на водной основе для снижения поверхностного натяжения может практически не содержать повышающий вязкость полимерный загуститель и иметь вязкость не намного выше вязкости воды, например, не больше, чем 15 сантипуаз, что приблизительно в 15 раз больше вязкости воды при измерении вязкости при температуре 20ºС и скорости сдвига 100 сек-1.

[0053] Особо предусмотрено, что это изобретение будет использоваться, когда производят гидравлический разрыв пласта, имеющего низкую проницаемость, так, что реагент на водной основе для снижения поверхностного натяжения является вариантом жидкости для гидроразрыва. Как упоминалось выше, это дает значительное преимущество при закачивании в пласт, но поддерживать суспензию проппанта становится значительно труднее.

[0054] Газо-нефтеносный пласт низкой проницаемости также может быть газоносным пластом, хотя и необязательно. Это может быть газоносный сланец. Пласт низкой проницаемости может иметь проницаемость не больше, чем 10 милидарсий (10 мД), возможно, не больше, чем 1 милидарсий. Его проницаемость может быть даже ниже, например, меньше, чем 100 микродарсий или даже меньше, чем 1 микродарсий. Это изобретение также можно использовать там, где жидкость-носитель является более традиционной жидкостью для гидроразрыва, включающей загуститель для повышения вязкости флюида. Такой загуститель может быть полимером. Он может быть полисахаридом, таким как гуар, ксантан или диутан или химически модифицированным производным полисахарида, таким как гидроксиалкилцеллюлоза или гидроксиалкилгуар. Эти полисахаридные загустители можно использовать без сшивания или они могут быть сшитыми для дополнительного повышения вязкости. Вязкоэластичные поверхностно-активные вещества являются другими возможными загустителями, которые можно использовать для увеличения вязкости. Мы наблюдали, что некоторое загущение жидкости-носителя не препятствует агломерации, хотя может быть предпочтительнее не позволять вязкости сильно повышаться перед агломерацией.

[0055] Распределение проппанта по всей трещине, но с некоторой неоднородностью в распределении проппанта (иногда называемой размещением гетерогенного проппанта) может способствовать повышению проводимости трещины, когда трещине позволяют сомкнуться на проппанте. В некоторых вариантах воплощения этого изобретения локализованная неоднородность может быть преднамеренно усилена.

[0056] Один известный способ размещения гетерогенного проппанта, который можно использовать в этом изобретении, заключается в закачивании флюида, содержащего суспендированный проппант, поочередно с флюидом, содержащим меньше суспендированного проппанта или вообще без него. Этот подход является предметом патента США 6776235. Другой известный способ, который можно использовать, заключается в закачивании проппанта вместе с удаляемым материалом, называемым «канальным». После прекращения закачивания и смыкания трещины вблизи проппанта в трещине удаление «канального» материала оставляет открытыми каналы между островками или опорами проппанта. Этот подход является предметом патентной заявки WO 2008/068645, описание которой включено сюда путем ссылки.

[0057] Разлагаемый канальный материал может быть выбранным из замещенного и незамещенного лактида, гликолида, полимолочной кислоты, полигликолевой кислоты, сополимеров полимолочной кислоты и полигликолевой кислоты, сополимеров гликолевой кислоты с другими остатками, содержащими гидрокси-, карбоксильную кислотную или гидроксикарбоксильную кислотную группы функциональные группы, сополимеры молочной кислоты с другими остатками, содержащими гидрокси-, карбоксильные или гидроксикарбоксильные функциональные группы, и смеси таких материалов. Репрезентативными примерами являются полигликолевая кислота или ПГК и полимолочная кислота или ПМК. Эти материалы работают как твердые прекурсоры кислот и подвергаются гидролитическому распаду в трещине.

[0058] Кроме применения при гидравлическом разрыве, как описано выше, изобретение также можно использовать, когда задача заключается в том, чтобы скорее закрыть, а не создать канал движения потоков. Агломерацию частиц с газом для улучшения транспортирования частиц можно использовать, когда переносимые частиц должны образовать пробку с целью отведения потока или отсечения одного интервала пласта от другого.

[0059] Агломераты из гидрофобных частиц и газа как агломерирующего агента будут образовываться самопроизвольно в жидкости-носителе на водной основе при смешении материалов вместе. Одна возможность заключается в том, что зернистые материалы, жидкость-носитель и агломерирующий газ все вместе смешиваются на поверхности и затем закачиваются в ствол скважины. В этом случае частицы могут агломерировать до прохождения через насосы. В этом случае они могут подвергаться сдвигу, посредством помимо действия насосов, но самопроизвольно образовываться вновь, выходя из насосов и проходя вниз по стволу скважины.

[0060] Возможность избежать прохождения агломератов через насосы заключается в том, что газ сжимают на поверхности и затем впускают в находящуюся под высоким давлением циркуляционную линию наземных насосов, которые транспортируют жидкость-носитель и зернистые материалы в ствол скважины. Как вариант этого способа газ можно было бы транспортировать в нижнюю часть ствола скважины по отдельному трубопроводу, чтобы он достигал значительной глубины под землей перед смешением с зернистыми материалами.

[0061] Другой подход заключается в том, чтобы позволить материалам смешаться, но препятствовать агломерации, по меньшей мере, на части пути жидкости-носителя и вовлеченных материалов к подземному участку, где требуются агломераты. Несколько возможностей для осуществления этого подхода представлены ниже:

[0062] Инкапсулирование или покрытие. Зернистые материалы покрывают гидрофильным материалом, который медленно растворяется или подвергается химическому разложению в условиях, существующих в подземном участке, таким образом, открывая в его пределах гидрофобную поверхность. Разложение, в частности, может быть гидролизом, при котором происходит деполимеризация инкапсулированного полимера. Несмотря на то, что такое гидролитическое разложение может происходить до того, как вся композиция пройдет вниз по стволу скважины в пласт, она дает задержку перед тем, как контакт между агломерирующим газом и открытой гидрофобной поверхностью становится существенным.

[0063] Известно несколько технологий для инкапсулирования одного материала в другой материал. Полимерные материалы часто использовали в качестве инкапсулирующего материала. Примерами документов, в которых описаны процедуры инкапсулирования, являются Патент США 4 986354, патентная заявка WO 93/22537 и WO 03/106809. Инкапсулирование может приводить к частицам, в которых инкапсулированное вещество распределено как множество маленьких островков, окруженных непрерывной матрицей инкапсулирующего материала. Альтернативно, инкапсулирование может приводить к частицам типа ядро-оболочка, в которых ядро инкапсулированного вещества заключено в оболочку из инкапсулирующего материала. Можно использовать оба типа инкапсулирования: ядро-оболочка и островки-матрица.

[0064] Инкапсулирующий органический полимер, который подвергается химическому разложению, может иметь полимерную цепь, которая включает химические связи, лабильные к реакции, особенно к гидролизу, что приводит к расщеплению полимерной цепи. Предложен ряд химических групп со связями, которые могут расщепляться, включая сложноэфирные, ацетальные и амидные группы. Расщепляемые группы, которые особо предусмотрены, представляют собой сложноэфирные и амидные группы, обе из которых имеют связи, которые могут расщепляться при реакции гидролиза.

[0065] Обычно, их скорость расщепления в водном растворе зависит от значения рН раствора и его температуры. Скорость гидролиза сложноэфирной группы выше в кислых или щелочных условиях, чем в нейтральных условиях. Для амидной группы скорость разложения максимальна при низком значении рН - в кислых условиях. Низкое значение рН, то есть кислые условия, также можно использовать для расщепления ацетальных групп.

[0066] Таким образом, выбор инкапсулирующего полимера по отношению к рН, которое создастся после размещения частиц в целевом подземном участке, может обеспечить регулирование задержки перед высвобождением инкапсулированного материала. Полимеры, которые предусмотрены для использования в инкапсулировании, включают полимеры из гидроксикислот, таких как полимолочная кислота и полигликолевая кислота. Гидролиз освобождает карбоксильные группы кислот, повышая кислотность композиции. Это уменьшает значение рН, что, в свою очередь, увеличивает скорость гидролиза. Таким образом, гидролитическое разложение этих полимеров начинается отчасти медленно, но затем ускоряется ближе к завершению и высвобождению инкапсулированного материала. Другая возможность заключается в том, что полимер, содержащий гидролитически расщепляемые связи, может быть блочным сополимером с блоками, соединенными посредством сложноэфирных или амидных связей.

[0067] Чувствительность к температуре. Развитие использования гидрофильного покрытия дает возможность использовать разницу между температурами на поверхности земли и температурами под землей, которые почти всегда выше, чем на поверхности. Во время движения к подземному участку жидкость-носитель и все, что в ней суспендировано, будет проходить через ствол скважины, в котором температура равна температуре под землей, и начнет нагреваться, но если скорость потока является существенной, то протекающая через ствол композиция достигнет подземного участка при температуре гораздо ниже естественной температуры этого участка. В частности, в случае гидравлического разрыва жидкость для гидроразрыва пласта выйдет из ствола скважины и войдет в трещину при температуре значительно ниже, чем температура газо-нефтеносного пласта. Следовательно, существует возможность покрыть гидрофобные частицы покрытием из гидрофильного материала, который остается неповрежденным при температурах поверхности земли, но плавится или растворяется в жидкости-носителе при температурах, существующих под землей.

[0068] Получение газа под землей. Другим возможным подходом для задержки агломерации во время, по меньшей мере, части движения материалов к подземному участку, где необходимы агломераты, заключается в получении агломерирующего газа химическим способом, например, путем включения алюминиевого порошка в композицию и приготовление щелочной жидкости-носителя, так, что при реакции алюминия и водной щелочи жидкости-носителя будет выделяться водород. И наоборот, частицы железа или цинка могут быть введены во флюид с рН ниже 7 с целью получения водорода. Следующая возможность для получения газа под землей может заключаться в закачивании нейтрального химического реагента на водной основе для снижения поверхностного натяжения, который содержит суспендированные частицы карбоната кальция, а затем кислотного флюида химического реагента на водной основе для снижения поверхностного натяжения, который содержит гидрофобные волокна и гидрофобный зернистый проппант. В таком случае под землей при взаимодействии кислотного реагента на водной основе и карбоната, предварительно помещенного под землю, выделяется диоксид углерода. В вышеописанных способах получения газа под землей твердый материал может быть инкапсулированным в или покрытым материалом, который растворяется или плавится при температуре пласта, таким образом, задерживая начало химического образования газа. Другим путем получения диоксида углерода может стать введение наночастиц поликарбонатов, которые разлагаются, высвобождая диоксид углерода, при температуре, равной приблизительно 150ºС.

Краткое описание чертежей

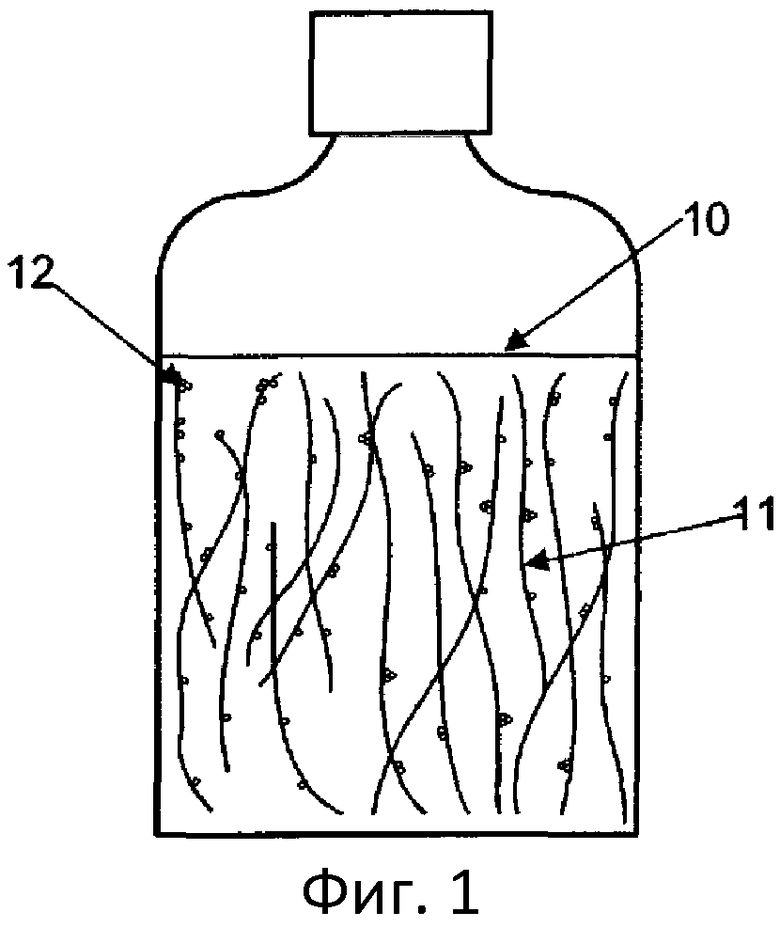

[0069] Фиг. 1-3 схематично иллюстрируют образцы, изготовленные в нижеописанных Примерах;

[0070] Фиг. 4 схематично иллюстрирует использование изобретения при гидравлическом разрыве; и

[0071] Фиг. 5 иллюстрирует гидравлический разрыв из горизонтального ствола скважины.

Подробное описание

[0072] Пример 1: Гидрофобная модификация песка

Песок с размером частиц от 20 до 40 меш США (от 840 микрон до 400 микрон), то есть 20/40 песок, промыли смесью этанола при температуре внешней среды, затем отфильтровали, промыли деионизованной водой и сушили в течение ночи при температуре 80ºС.

[0073] Количества этого предварительно промытого водой песка были гидрофобно модифицированы путем обработки различными химически активными органосиланами посредством следующей процедуры. Предварительно промытый водой песок в количестве 75 г добавили к смеси из 200 мл толуола, 4 мл органосилана и 2 мл триэтиламина в 500 мл круглодонной колбе. Смесь кипятили с обратным холодильником в атмосфере азота от 4 до 6 часов. После охлаждения гидрофобно модифицированный песок (гм-песок) отфильтровали (на стекловолокнистом фильтре Ватман тип GF-A) и затем промыли, сначала 200 мл толуола, затем 200 мл этанола и затем 800 мл деионизованной воды. Затем гм-песок сушили в течение ночи при 80ºС.

[0074] Вышеописанную процедуру выполняли, используя каждый из следующих четырех химически активных органосиланов:

5,64 г гептадекафтор-1,1,2,2-тетрагидро-децил-триэтоксисилан (>95% чистоты, удельный вес=1,41 г/мл).

5,40 г тридекафтор-1,1,2,2-тетрагидро-октил-триэтоксисилан (>95% чистоты, удельный вес=1,35 г/мл).

3,53 г октадецил-триметоксисилан (90% чистоты, удельный вес=0,883 г/мл).

5,93 г октадецилдиметил-3-триметоксисилилпропил аммонийхлорид (60% активный раствор в метаноле, удельный вес=0,89 г/мл).

Для удобства гидрофобные группы, вводимые с помощью этих материалов, будут называться здесь как C10F17H4-силил, C8F13H4-силил, C18H37-силил и C18H37-аминопропилсилил, соответственно.

[0075] Понятно, что эти количества органосиланов были в избытке по отношению к стехиометрическому количеству, требуемому для взаимодействия со всеми гидроксильными группами на поверхности частиц песка. Песок 20/40 имеет удельную площадь поверхности, равную 0,0092 м2/гм (рассчитанную из распределения частиц по размеру, определенного путем лазерной дифракции (Malvern Mastersizer)). Теоретически максимальная концентрация гидроксильных (-ОН) групп на единицу площади поверхности диоксида кремния равна 4,5 гидроксильных группы на квадратный нанометр. Исходя из этих значений, можно вычислить, что 75 г песка имеют (самое большее) 3,1×1018 гидроксильных групп на своей поверхности. Используя число Авогадро, определяем, что 5,64 г (0,00924 моля) гептадекафтор-1,1,2,2-тетра-гидро-децил-триэтоксисилана содержит 5,56×1021 молекул. Поэтому наблюдается очень высокое отношение молекул органосилана в реакционном растворе к гидроксильным группам на поверхности. Рассчитанное значение отношения в случае вышеописанного примера с C10F17H4-силил было равно органосилан(раствор)/ОН(поверхность)=1792. Следует отметить, что, по меньшей мере, некоторый избыток органосилана удаляется из обработанного песка во время этапов фильтрации и промывки.

Пример 2

[0076] Вышеописанную процедуру проводят со следующими уменьшенными количествами органосилана:

0,27 г гептадекафтор-1,1,2,2-тетра-гидро-децил-триэтоксисилан

численное отношение органосилан(раствор)/ОН(поверхность)=85,8.

0,02 г гептадекафтор-1,1,2,2-тетра-гидро-децил-триэтоксисилан

численное отношение органосилан(раствор)/ОН(поверхность)=6,4.

Обнаружено, что наименьшее количество органосилана было недостаточным для придания песку гидрофобных свойств, необходимых для агломерирования.

Пример 3: Покрытие путем конденсации

[0077] На предварительно промытый 20/40 песок, который заранее промыли как в вышеописанном Примере 1, нанесли гидрофобное поверхностное покрытие путем самопроизвольной конденсационной полимеризации тетраэтилортосиликата (ТЭОС) и тридекафтор-1,1,2,2-тетрагидро-октил-триэтоксисилана при мольном соотношении 3:1 в щелочных условиях.

[0078] Смешали 200 г предварительно промытого песка, 12 мл водного аммония (NH4OH, 28%), 57 мл абсолютного этанола и 3 мл деионизованной воды и энергично перемешивали (механическая мешалка Heidolph, 300-400 об/мин) в течение 30 минут. Затем добавили 0,73 г (3,53 ммоля) ТЭОС и 0,6 г (1,17 ммоля) тридекафтор-1,1,2,2-тетрагидро-октил-триэтоксисилана и перемешивали 3,5 часа при комнатной температуре. Полученный гм-песок затем отфильтровали, промыли этанолом и затем деионизованной водой и сушили при температуре 120ºС в течение ночи.

[0079] Эту процедуру также проводили, используя предварительно промытый 70/140 песок со смесью тетраэтилортосиликата (ТЭОС) и гептадекафтор-1,1,2,2-тетра-гидро-децил-триэтоксисилана.

Пример 4 Покрытие стеклянных волокон путем конденсации

[0080] Используемые стеклянные волокна имели среднюю длину 20 мм и диаметр 18 микрон. Смешивали 20 г волокон, 12 мл водного аммония (NH4OH, 28%), 57 мл абсолютного этанола и 3 мл деионизованной воды и энергично перемешивали (механическая мешалка Heidolph, 300-400 об/мин) в течение 30 минут. Затем добавили 0,73 г (3,53 ммоля) ТЭОС и 0,6 г (1,17 ммоля) тридекафтор-1,1,2,2-тетрагидро-октил-триэтоксисилана и перемешивали 4 часа при комнатной температуре. Затем полученные гм-волокна отфильтровали, промыли этанолом и затем деионизованной водой и сушили при температуре 120ºС в течение ночи.

Пример 5 Агломерация гм-песка и гм-стекловолокон

[0081] Ряд образцов смесей готовили, используя 70/140 песок, гидрофобно модифицированный тридекафтор-1,1,2,2-тетрагидро-октил-триэтоксисиланом, как в Примере 3, и стеклянные волокна длиной 20 мм, которые были гидрофобно модифицированы, как в Примере 4. Каждый образец готовили с 80 мл деионизованной воды и 0,5 г гм-волокон в колбе объемом приблизительно 100 мл, таким образом, оставляя воздушное пространство приблизительно 20 мл в верхней части колбы. В каждую колбу добавляли определенное количество гм-песка, затем колбу закрывали и энергично встряхивали так, что твердые частицы могли агломерировать с воздухом из верхней части колбы.

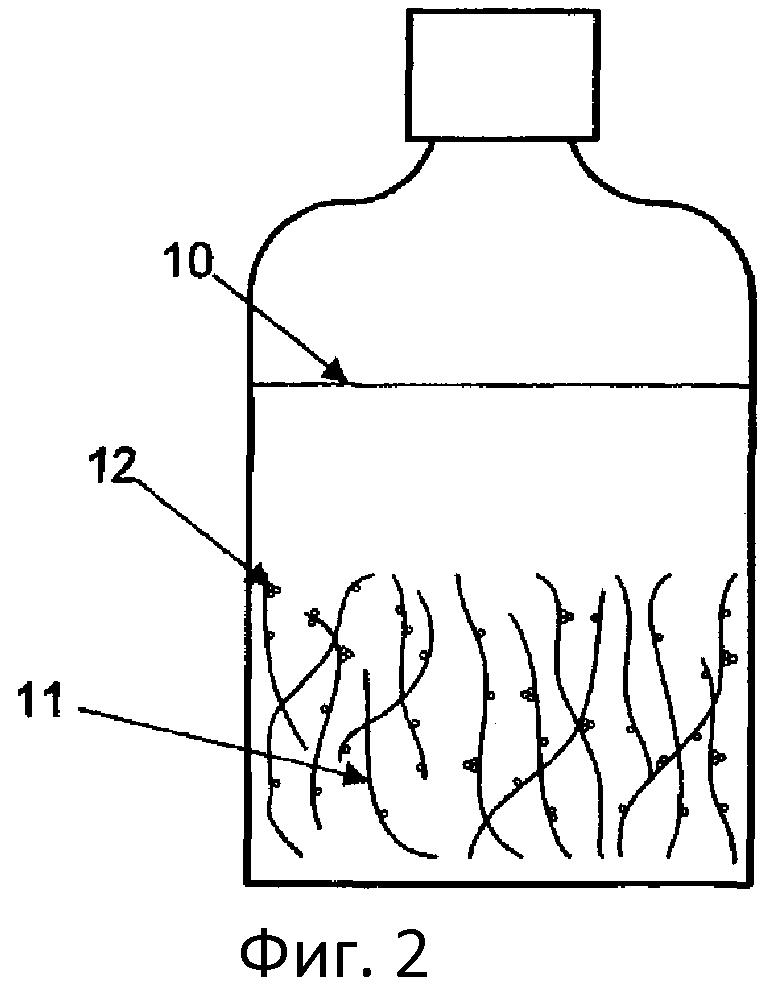

[0082] После встряхивания образцов, где количества гм-песка были равны 3,5 г, 4,5 г, 6,5 г и 8,5 г пространственная сетка из волокон распространилась на весь объем жидкости в колбе и гм-песок был распределен внутри этой сетки. Это показано, очень схематично, на Фиг. 1, где поверхность жидкости в колбе обозначена как 10, пространственная сетка из волокон обозначена как 11 и песок, который образовал агломераты с волокном, обозначен как 12.

[0083] Образцы, где количество гм-песка было равно 10,5 г и 12,5 г также содержали пространственную сетку из волокон 11 с гм-песком 12 в ней, но пространственная сетка из волокон опустилась вниз до половины жидкости в колбе, как показано на Фиг. 2.

Пример 6 (сравнительный)

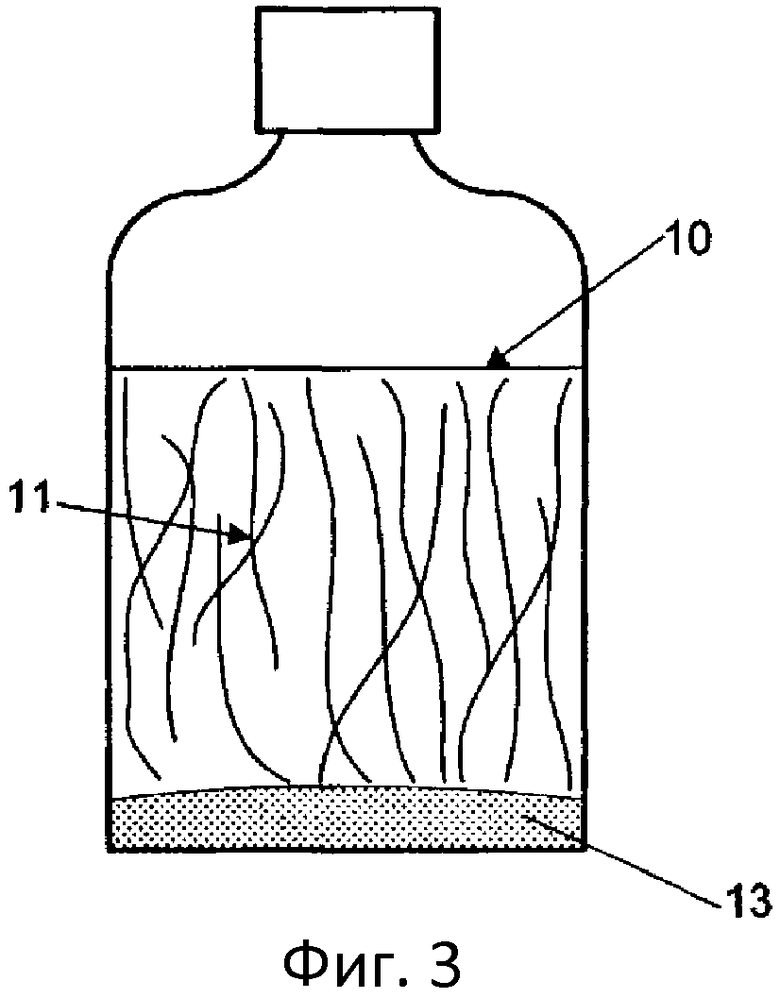

[0084] Предыдущий пример повторили, используя гм-волокна, как раньше, и 3,5 г обычного 70/140 песка. Как показано на Фиг. 3 после встряхивания пространственная сетка из волокон 11 распространилась по всему объему жидкости в колбе, но не модифицированный песок не был суспендирован и осел как слой 13 песка на дно бутылки.

Пример 7

[0085] Процедуру Примера 5 повторили, используя 10 г гм-песка 70/140 в каждом образце и различные количества гм-волокон. После встряхивания с 1 г волокон и также с 0,5 г волокон пространственная сетка из волокон с гм-песком, распределенным внутри нее, заняла около трех четвертей объема жидкости. С 0,25 г волокон сетка заняла немного меньше, чем половину объема жидкости. С 0,1 г волокон твердые вещества в колбе, по оценке, занимали от четверти до трети объема жидкости. Таким образом, было показано, что достаточное количество гм-волокон существенно усиливает суспензию гм-проппанта.

Пример 8

[0086] Слюду (белую слюду со средним размером частиц 150 микрон) гидрофобно модифицировали гептадекафтор-1,1,2,2-тетрагидро-децил-триэтоксисиланом, как в Примере 1. Образец готовили как в Примерах 5 и 7, используя 10 г гм-слюды и 1 г гм-волокон. После встряхивания наблюдали, что пространственная сетка из волокон с абсорбированной в ней слюдой распространилась по всему объему жидкости в колбе. Таким образом суспензия твердых веществ в объеме жидкости была даже более эффективной, чем в предыдущем примере с комбинацией гм-песка и того же 1 гм количества гм-волокон.

Пример 9 (сравнительный)

[0087] Предыдущий пример повторили, снова используя 1 гм гм-волокон, но с 10 гм слюды того же размера, но которая не была гидрофобно модифицирована. После встряхивания пространственная сетка из волокон 11 распространилась по всему объему жидкости в колбе аналогично тому, что изображено на Фиг. 3 (этот объем жидкости на внешний вид был мутным), но не модифицированная слюда осела в виде слоя 13 на дно колбы.

Пример 10

[0088] Образец готовили как в Примерах 5 и 7, используя 10 г гм-песка и 0,5 г гм-слюды и 0,5 г гм-волокон. После встряхивания пространственная сетка из волокон с распределенными в ней гм-песком и гм-слюдой занимала приблизительно три четверти объема жидкости и была очень похожа по внешнему виду на образец в Примере 7 выше с 10 г гм-песка и 1 г гм-волокон.

Пример 11

[0089] Для того, чтобы показать, что образование агломератов зависит от газа 0,4 г гм-волокон и 3 г гм-песка оба, как в Примере 5, поместили в колбу, наполненную до краев деионизованной водой, которая была дегазирована под вакуумом. Колбу закрыли и встряхнули. Было видно, что волокна образуют сетку в колбе, но гм-песок оседал на дно колбы. Несмотря на повторное энергичное встряхивание, песок не образовал агломераты с волокнами и осел на дно колбы.

[0090] Затем колбу открыли и налили приблизительно 20 мл воды, заняв наполненное воздухом пространство выше уровня воды в колбе. Колбу снова закрыли и встряхнули. Волокна, по-видимому, снова образовали сетку в колбе, но песок удерживался в сетке, что показало, что воздух способен образовывать агломераты из песка с волокнами.

Пример 12

[0091] Процедуру Примера 5 повторили, используя гм-волокна приблизительно 5 мм длиной. Образцы, где количества гм-песка были вплоть до 6,5 г содержали пространственную сетку из волокон по всему объему жидкости в колбе и гм-песок был распределен в этой сетке, как показано на Фиг. 1. Образцы, где количество гм-песка было 8,5 г или выше также содержали пространственную сетку из волокон с гм-песком в ней, но пространственная сетка из волокон опустилась вниз до половины жидкости в колбе, как показано на Фиг. 2

Применение изобретения

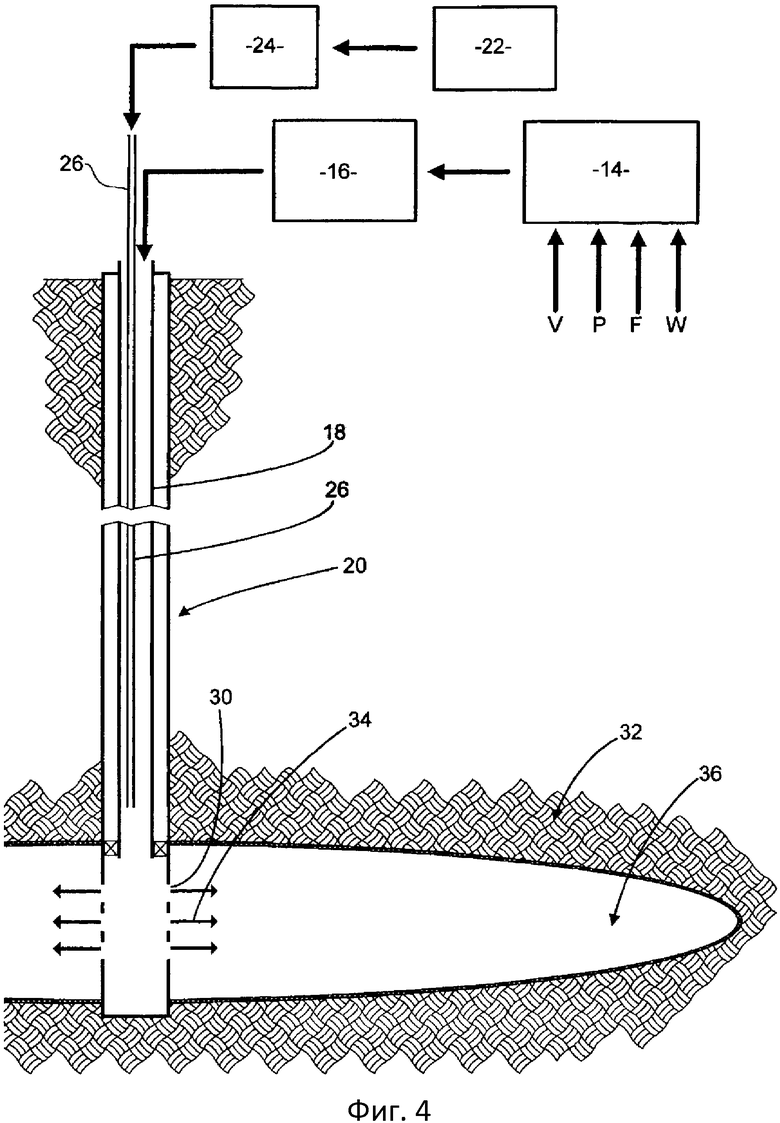

[0092] Для того, чтобы проиллюстрировать и показать на примерах использование некоторых вариантов воплощения способа этого изобретения, на Фиг. 4 показана блок-схема проведения работ по гидравлическому разрыву. В смеситель 14 подают воду, волокна, зернистый материал и небольшое количество понижающего вязкость полимера, как указано стрелками W, F, P и V. Смеситель 14 подает смесь этих материалов насосам 16, которые закачивают смесь под давлением вниз в эксплуатационный трубопровод 18 ствола скважины 20. Газ азот из источника снабжения 22, сжатый компрессором 24, поступает вниз в трубу 26 внутри эксплуатационного трубопровода 18 и образует агломераты из волокон и зернистого материала, когда он выходит в поток внутри эксплуатационного трубопровода 18. Затем жидкость-носитель на водной основе и суспендированные агломераты проходят через перфорации 30 в пласт 32, как показано стрелками 34 внизу скважины.

[0093] На самых первых этапах работ по гидравлическому разрыву флюид не содержит ни зернистые твердые частицы, ни волокна, ни добавленный азот, но его давление должно быть достаточно высокое, чтобы вызвать трещину 36 в пласте 32. Затем зернистый материал и волокна смешивают с жидкостью и азотом и подают вниз в трубопровод 26, так чтобы смешать в забое с флюидом, который закачивается. Его давление является достаточным для распространения трещины 36, и в ходе этого, он переносит суспендированные агломераты 28 в трещину 36. Поскольку агломераты имеют низкую плотность, они не оседают на входе в трещину, но вносятся вглубь трещины.

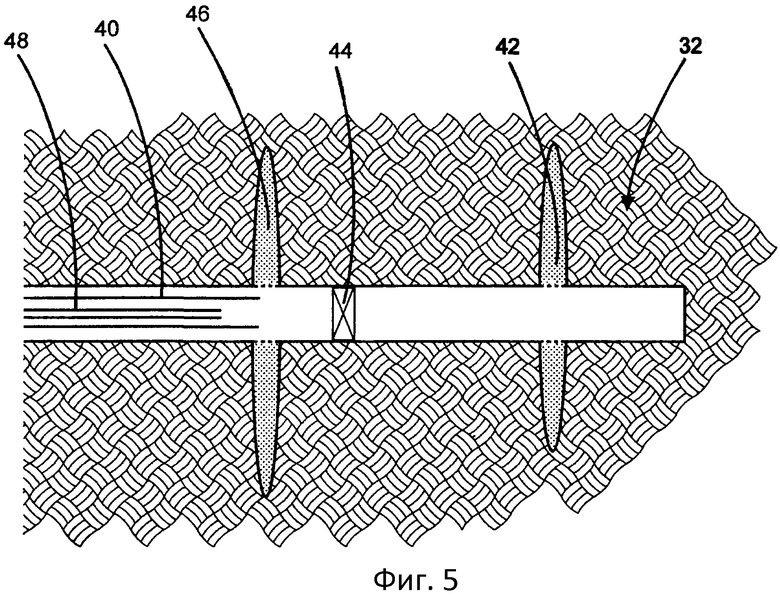

[0094] На Фиг. 5 показано использование трубопровода 40, который может быть колтюбингом, для образования трещин в горизонтальном стволе скважины в газо-нефтеносном пласте 32. Как показано здесь, трещина 42 уже образована и закрыта временной пробкой 44. Трещина 46 в ходе образования. Способом, в целом аналогичным тому, что на Фиг. 4, воду, полимер для снижения трения, волокна и зернистый материал подают под давлением через трубопровод 40. Сжатый газ азот подают по меньшему по размеру трубопроводу 48. Агломераты образуются по мере выхода газообразного азота из трубопровода 48 и, поток жидкости-носителя доставляет их в трещину 46, которая распространяется вверх и вниз от ствола скважины.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДОСТАВКА ЗЕРНИСТОГО МАТЕРИАЛА ПОД ЗЕМЛЮ | 2011 |

|

RU2523275C1 |

| ДОСТАВКА ЗЕРНИСТОГО МАТЕРИАЛА ПОД ЗЕМЛЮ | 2011 |

|

RU2524086C1 |

| БИТУМНЫЕ ЭМУЛЬСИИ ДЛЯ ПРИМЕНЕНИЯ В НЕФТЕДОБЫВАЮЩЕЙ ПРОМЫШЛЕННОСТИ | 2016 |

|

RU2645320C9 |

| САМОСУСПЕНДИРУЮЩИЕСЯ ПРОППАНТЫ ДЛЯ ГИДРАВЛИЧЕСКОГО РАЗРЫВА | 2013 |

|

RU2621239C2 |

| САМОСУСПЕНДИРУЮЩИЕСЯ ПРОППАНТЫ ДЛЯ ГИДРАВЛИЧЕСКОГО РАЗРЫВА ПЛАСТА | 2012 |

|

RU2602250C2 |

| СПОСОБ ГИДРОРАЗРЫВА ПЛАСТА С ИСПОЛЬЗОВАНИЕМ НИЗКОВЯЗКОЙ ЖИДКОСТИ, СОДЕРЖАЩЕЙ ПРОППАНТНЫЕ АГРЕГАТЫ НА ОСНОВЕ КОМПЛЕКСА ПОЛИЭЛЕКТРОЛИТОВ | 2023 |

|

RU2815657C1 |

| СПОСОБ ГИДРОРАЗРЫВА ПОДЗЕМНОГО ПЛАСТА (ВАРИАНТЫ) | 2006 |

|

RU2404359C2 |

| ГЕТЕРОГЕННОЕ РАЗМЕЩЕНИЕ ПРОППАНТА В ГИДРОРАЗРЫВЕ ПЛАСТА С НАПОЛНИТЕЛЕМ ИЗ УДАЛЯЕМОГО ЭКСТРАМЕТРИЧЕСКОГО МАТЕРИАЛА | 2012 |

|

RU2603990C2 |

| ЖИДКОСТЬ ГИДРОРАЗРЫВА И СПОСОБ ОБРАБОТКИ УГЛЕВОДОРОДНОГО ПЛАСТА | 2016 |

|

RU2681761C1 |

| СПОСОБЫ И КОМПОЗИЦИИ, ПРЕДУСМАТРИВАЮЩИЕ ПРИМЕНЕНИЕ РАСТВОРИМЫХ ЗАГУЩЕННЫХ МАТЕРИАЛОВ ДЛЯ ОТКЛОНЕНИЯ | 2020 |

|

RU2824615C1 |

Группа изобретений относится к горному делу и может быть применена для гидравлического разрыва пласта. Скважинный флюид включает жидкость-носитель на водной основе, гидрофобные волокна, суспендированные в нем, гидрофобный зернистый материал, также суспендированный в жидкости-носителе и газ для смачивания поверхности частиц и связывания их вместе в агломераты. Скважинный флюид может быть жидкостью для гидравлического разрыва пласта, которая представляет собой реагент на водной основе для снижения поверхностного натяжения, и может использоваться для разрыва непроницаемого газоносного пласта. Использование комбинации гидрофобного зернистого материала, гидрофобных волокон и газа задерживает оседание зернистого материала из жидкости-носителя на водной основе. Поскольку газ смачивает поверхности обоих материалов и агломерирует их, зернистый материал вынужден приклеиваться к волокнам; волокна образуют пространственную сетку, которая препятствует оседанию зернистого материала, приклеенного к ней, и агломераты содержат газ и таким образом получается насыпная плотность, которая меньше, чем удельный вес твердых веществ, содержащихся в агломератах. Технический результат заключается в повышении эффективности доставки зернистого материала под землю. 2 н. и 16 з.п. ф-лы, 5 ил.,12 пр.

1. Скважинный флюид, включающий жидкость-носитель на водной основе, гидрофобные волокна, суспендированные в нем, гидрофобный зернистый материал, также суспендированный в жидкости-носителе, и газ для смачивания поверхности частиц и волокон и связывания их вместе в агломераты.

2. Флюид согласно п.1, отличающийся тем, что частицы суспендированного зернистого материала имеют удельный вес по меньшей мере 1,8 и максимальный линейный размер не больше, чем 1,0 мм.

3. Флюид согласно п.1 или 2, отличающийся тем, что 90 об.% зернистого материала имеют самый большой линейный размер частицы, который меньше, чем одна пятая средней длины волокон, и отношение зернистого материала к волокнам находится в диапазоне от 30:1 до 3:1 об.

4. Флюид согласно п.3, отличающийся тем, что гидрофобный зернистый материал имеет объемный средний размер частицы d50 не больше, чем 200 микрон, определяемый как средний диаметр сфер эквивалентного объема, и волокна имеют длину 3 мм или больше.

5. Флюид согласно п.1, отличающийся тем, что гидрофобный зернистый материал является зернистым материалом с гидрофобным покрытием поверхности и волокна являются стеклянными волокнами с гидрофобным покрытием поверхности.

6. Флюид согласно п.1, отличающийся тем, что жидкость-носитель на водной основе практически не содержит повышающий вязкость полимерный загуститель и имеет вязкость, которая меньше, чем 15 сантипуаз при измерении вязкости при 20°С и скорости сдвига 100 сек-1, и отличающийся тем, что жидкость-носитель на водной основе содержит одну или более добавок, понижающих трение, общее количество которых не больше, чем 1 масс.%.

7. Способ доставки зернистого материала под землю, включающий подачу под землю композиции флюида, включающей жидкость-носитель на водной основе, в которой суспендированы гидрофобные волокна и гидрофобный зернистый материал, флюид также включает газ, смачивающий поверхности частиц и волокон и связывающий их вместе так, что агломераты зернистого материала и волокон, удерживаемые вместе газом, находятся ниже грунта.

8. Способ согласно п.7, отличающийся тем, что включает доставку композиции через ствол скважины к подземному участку таким образом, чтобы препятствовать агломерации в стволе скважины, но позволить произойти агломерации на подземном участке.

9. Способ согласно п.8, отличающийся тем, что включает доставку жидкости-носителя, гидрофобных волокон, зернистого материала и газа через ствол скважины к подземному участку, но препятствует контакту между газом и гидрофобными поверхностями волокон и частиц в течение, по меньшей мере, части движения вниз через ствол скважины.

10. Способ согласно п.9, отличающийся тем, что ствол скважины ограничен по меньшей мере двумя отдельными трубопроводами, способ включает доставку жидкости-носителя вместе с волокнами и зернистым материалом по одному трубопроводу и доставку газа по отдельному трубопроводу.

11. Способ согласно п.10, отличающийся тем, что 90 об.% зернистого материала имеют самый большой линейный размер частицы, который меньше, чем одна пятая средней длины волокон.

12. Способ согласно п.11, отличающийся тем, что гидрофобный зернистый материал имеет объемный средний размер частицы d50 не больше, чем 200 микрон, определяемый как средний диаметр сфер эквивалентного объема, и волокна имеют длину 3 мм или больше.

13. Способ согласно п.12, отличающийся тем, что отношение зернистого материала к волокнам находится в диапазоне от 30:1 до 3:1 об.

14. Способ согласно любому из пп.10-13, отличающийся тем, что первый зернистый материал имеет гидрофобное покрытие поверхности и волокна являются стеклянными волокнами с гидрофобным покрытием поверхности.

15. Способ согласно любому из пп.10-13, отличающийся тем, что является способом гидравлического разрыва, при этом композиция является жидкостью для гидроразрыва пласта, закачиваемой под давлением вниз ствола скважины, чтобы вызвать разрыв подземного газонефтеносного пласта, проницаемость которого не превышает 10 миллидарси и, первый зернистый материал является проппантом (расклинивающим наполнителем), чтобы поддерживать открытым пористый канал движения в трещине.

16. Способ согласно любому из пп.10-13, отличающийся тем, что отношение зернистого материала к волокнам находится в диапазоне от 30:1 до 3:1 об.

17. Способ согласно любому из пп.10-13, отличающийся тем, что первый зернистый материал имеет гидрофобное покрытие поверхности и волокна являются стеклянными волокнами с гидрофобным покрытием поверхности.

18. Способ согласно любому из пп.10-13, отличающийся тем, что является способом гидравлического разрыва, при этом композиция является жидкостью для гидроразрыва пласта, закачиваемой под давлением вниз ствола скважины, чтобы вызвать разрыв подземного газонефтеносного пласта, проницаемость которого не превышает 10 миллидарсий и, первый зернистый материал является проппантом (расклинивающим наполнителем), чтобы поддерживать открытым пористый канал движения в трещине.

| US 2006054324 A1, 16.03.2006 | |||

| ПРОППАНТОВЫЙ МАТЕРИАЛ И СПОСОБ ГИДРАВЛИЧЕСКОГО РАЗРЫВА ПЛАСТА (ВАРИАНТЫ) | 2006 |

|

RU2345115C2 |

| СПОСОБЫ УВЕЛИЧЕНИЯ ИЗВЛЕЧЕНИЯ ЖИДКОСТИ ДЛЯ ОБРАБОТКИ НА ВОДНОЙ ОСНОВЕ ИЗ ПОДЗЕМНЫХ ФОРМАЦИЙ | 2006 |

|

RU2395681C2 |

| Приспособление для зажимания рельс и т.п. предметов при их сварке | 1926 |

|

SU5190A1 |

| US 2007044965 A1, 01.03.2007 | |||

Авторы

Даты

2015-08-10—Публикация

2011-08-15—Подача