Изобретение относится к теплоизоляционной технике, а именно к устройству теплоизоляции резервуаров, преимущественно цилиндрических вертикальных стальных объемом от 200 до 20000 м3, предназначенных для хранения нефти и нефтепродуктов, и может быть использовано при эксплуатации резервуарных парков и складов нефти и нефтепродуктов, таких как бензин, нефть, мазут и т.п. в химической, нефтехимической, нефтеперерабатывающей отраслях промышленности, в т.ч. в сложных климатических условиях (при отрицательных температурах).

Задача хранения нефти в резервуарах является важной и актуальной для целого ряда отраслей - нефтедобывающей, энергетической, машиностроительной и др. Как правило, нефть и нефтепродукты хранятся в металлических резервуарах, причем время хранения может быть весьма длительным. В связи с этим задача хранения нефти в резервуарах приобретает ряд подзадач, обусловленных физическими и химическими свойствами нефти. Одной из таких подзадач является теплоизоляция резервуаров. Принимая во внимание тот факт, что температура замерзания нефти лежит в диапазоне от -60 градусов Цельсия до +30, а ее кипение может начаться уже при +28 градусах (в зависимости от состава), требования к поддержанию температуры внутри резервуара оказываются весьма жесткими. Кроме того, задача теплоизоляции существенно усложняется в местах добычи нефти с суровыми и часто экстремальными природными условиями.

Для решения задачи теплоизоляции резервуаров широко используются ряд материалов и конструкций, которые могут отличаться в зависимости от природных условий и иных факторов. В качестве теплоизоляционных материалов, как правило, применяют полиуретан, минеральные плиты, пеностекло и др. При этом в сложных климатических условиях эксплуатации наиболее подходящим оказывается пеностекло. Это связано с тем, что данный материал не изменяет своих теплоизоляционных и механических свойств в очень широком диапазоне температур и влажности. Важным фактором является также то, что пеностекло является негорючим материалом. Учитывая высокую пожароопасность резервуаров с нефтью и нефтепродуктов, данное свойство играет существенную роль при выборе материалов и способов теплоизоляции.

Известны различные технические решения теплоизолированных резервуаров.

Из патента США №4073976 (опубликовано 14.02.1978, МПК F17C 13/00) известен резервуар (для хранения сжиженного газа), в качестве нагружаемой изоляции днища которого использованы блоки ячеистого стекла, покрытые слоем частиц вермикулита, что обеспечивает более высокую устойчивость к нагрузке на сжатие.

Из патента США №4062468 (опубликовано 13.12.1977, МПК B65D 90/06) известна изоляционная система больших резервуаров для хранения топлива, направленная на повышение экономичности изоляции и ее устойчивости к природным воздействиям, включающая панели вспененного изоляционного материала, закрепленные на стенке резервуара с помощью металлических реек и покрытых снаружи слоем смолистого вещества, армированного волоконной тканью.

Из заявки США №2012325821 (опубликовано 27.12.2012, МПК F17C 13/00) известен криогенный резервуар, включающий сварной внутренний резервуар; наружную оболочку, окружающую сварной внутренний резервуар; бетонный фундамент, включающий возвышающуюся часть; множество блоков ячеистого стекла, установленных на возвышающейся части бетонного фундамента; выравнивающий слой бетона, налитый на верхний слой множества блоков ячеистого стекла; крепежное устройство, закрепленное в бетонном фундаменте, причем сварной внутренний резервуар расположен на выравнивающем слое бетона, а наружная оболочка закреплена на крепежном устройстве по периметру наружной оболочки. Кольцевой зазор между внутренним резервуаром и наружной оболочкой заполнен перлитом.

Из патента РФ №117467 (опубликовано 27.06.2012, МПК Е04В 1/76) известно теплоизоляционное покрытие на основе блоков пеностекла, выполненных в форме уплощенной призмы. Для крепления блоков из пеностекла к основанию защищаемой конструкции и между собой использована жидкая керамическая теплоизоляция.

Из патента США №8381939 (опубликовано 26.02.2013, МПК Е03В 11/00) известно изолированное хранилище, включающее модульные панели и обладающее достаточной жесткостью конструкции, чтобы хранить горячие и холодные жидкости. Изолированное хранилище образовано множеством изолирующих панелей, размещенных на изолирующей подложке, образуя цилиндрическую стенку. Изолирующие панели имеют твердую структуру и играют роль поддержки для внутренней прокладки. Сама цилиндрическая стенка из изолирующих панелей поддерживается тонким наружным кожухом. Данное изолированное хранилище снабжено крышкой, опирающейся на изолирующие панели и укрывающей содержимое хранилища.

Однако в известных технических решениях не предусмотрены конструктивные элементы, компенсирующие деформации стенки защищаемой конструкции при ее эксплуатации. При возникновении деформаций стенки резервуара велика вероятность разрушения теплоизоляционного слоя. Кроме того, решения не обеспечивают быстрого доступа к поверхности резервуара для его технического обслуживания и ремонта.

Из патента США №8615946 (опубликовано 31.12.2013, МПК Е04В 7/00) известна изолированная стеновая система, которая может найти применение для теплоизоляции промышленных сооружений. Теплоизоляцию осуществляют с помощью теплоизоляционных блоков из любого изолирующего материала, известного в данной области, включая, но не ограничиваясь следующими: полистирол, полиуретан, полиизоцианурат, их смеси и др. Изолированная стеновая система включает множество металлических обрешетин, расположенных параллельно на расстоянии друг от друга; множество наружных панелей, каждая из которых прикреплена к металлическим обрешетинам с образованием наружного настила; множество теплоизоляционных блоков, каждый из которых расположен между металлической обрешетиной и наружной панелью; планку между теплоизоляционным блоком и наружной панелью, причем планка имеет выступ, закрепляющий теплоизоляционный блок и уменьшающий взаимные боковые перемещения теплоизоляционного блока и планки; крепеж, скрепляющий наружную панель, планку и теплоизоляционный блок с металлической обрешетиной. В качестве наружных панелей используют, в том числе, стальные листы. Для крепления блоков дополнительно может быть использован клеевой слой между блоком и металлической обрешетиной, облегчающий сборку изолированной стены. В качестве клея могут быть использованы контактные клеи, реактивные клеи (например, эпоксидная смола, акрилат и т.д.), чувствительные к давлению клеи, клеи-расплавы, и т.п.

Недостатком данного технического решения является избыточная жесткость конструкции, которая может приводить к разрушению жесткого теплоизоляционного материала при деформациях стенки резервуара в процессе его эксплуатации.

Наиболее близким к заявляемому техническому решению является теплоизолированный резервуар, известный из патента РФ №2079620 (опубликовано 20.05.2007, МПК Е04Н 7/04). Резервуар включает жестко закрепленные на корпусе резервуара опорные элементы в виде горизонтально расположенных бандажей и установленные на них облицовку и теплоизоляционные панели, при этом бандажи выполнены в виде уголков, закреплены на корпусе резервуара с помощью предварительно смонтированных на нем опор и расположены по высоте корпуса на расстоянии 2,0-4,0 м друг над другом, а теплоизоляционные панели выполнены в виде полужестких минераловатных или шлаковатных блоков.

Однако данное техническое решение не обеспечивает достаточной прочности и безопасности теплоизоляции резервуара при нагрузках, обусловленных наливом и сливом сырья, а также климатическими факторами.

Задачей изобретения является изготовление теплоизолированного резервуара с учетом циклических нагрузок на его конструкцию (например, вследствие технологических операций наполнения и опорожнения резервуара нефтью и нефтепродуктами), в сложных климатических условиях до минус 60°C с обеспечением безопасности теплоизоляции и сохранением температурного режима хранящегося продукта.

Технический результат заключается в обеспечении прочности теплоизоляции резервуара при нагрузках на его конструкцию (повышение устойчивости к деформациям), обусловленных наливом и сливом сырья, а также климатическими факторами при сохранении температурного режима хранящегося продукта и обеспечении безопасности теплоизоляции. Кроме того, применение предложенного способа обеспечивает защиту грунта от теплового воздействия хранимого в резервуаре продукта (в т.ч. исключение растепления грунта), обеспечивает возможность демонтажа и повторного монтажа тепловой изоляции резервуара для его технического обслуживания и ремонта.

Поставленная задача решается тем, что теплоизолированный резервуар включает теплоизолированные стенку, крышу и днище, установленное на фундамент, при этом теплоизолированные стенка и крыша резервуара снабжены опорными разгрузочными поясами, расположенными с образованием ярусов, теплоизоляционным покрытием из блоков вспененного стекла, заполняющих ярусы с образованием деформационных швов в теплоизоляционном покрытии, покрывным слоем из металлических листов, расположенным на наружной поверхности блоков вспененного стекла за исключением нижнего яруса, при этом в нижнем ярусе между нижним опорным поясом и окрайкой основания резервуара блоки вспененного стекла установлены, по крайней мере, в один ряд и выполнены съемными, а в остальных ярусах блоки вспененного стекла выполнены с крестообразной выемкой со стороны поверхности резервуара и закреплены на поверхности резервуара и соединены между собой посредством адгезионного материала с образованием нескольких рядов со смещением блоков в смежных рядах, деформационные швы выполнены в виде зазоров между блоками и заполнены бутилкаучуковым герметиком.

Теплоизоляционное покрытие стенки резервуара снабжено, по крайней мере, одним горизонтальным деформационным швом и, расположенными в каждом ярусе, кроме нижнего, вертикальными деформационными швами, а теплоизоляционное покрытие крыши резервуара снабжено деформационными швами, расположенными в радиальном направлении.

Съемные блоки нижнего яруса выполнены с амортизирующими прокладками, размещенными с торцевых сторон блока, обеспечивающими плотное прилегание блоков друг к другу и, при необходимости, съем блоков нижнего яруса, при этом внешняя поверхность съемных блоков снабжена металлической пластиной для обеспечения защиты блоков от механических воздействий.

Опорные разгрузочные пояса закреплены на стенке и крыше резервуара с шагом 1,5-2 м.

Опорные разгрузочные пояса закреплены на стенке и крыше резервуара с помощью крепежных элементов, выполненных из материала изготовления резервуара и представляющих собой пластину с приваренной к ней перпендикулярно плоскости пластины опорной площадкой для крепления на ней, например, с помощью сварки, опорного разгрузочного пояса, при этом опорные разгрузочные пояса выполнены в виде балок или уголков.

Крепежные элементы опорных разгрузочных поясов приварены к поверхности резервуара с шагом по периметру боковой стенки и по окружности крыши, не превышающим 1,5 м.

Металлические листы покрывного слоя прикреплены к опорным разгрузочным поясам с помощью винтов самонарезающих с уплотнительными резиновыми прокладками.

Блоки вспененного стекла для теплоизоляции стенки и крыши резервуара выбраны со следующими характеристиками: теплопроводность - не более 0,05 Вт/мК, паропроницаемость - 0 мг/мчПа, группа горючести - НГ, предел прочности при сжатии - не менее 0,7 МПа, плотность - 115-180 кг/м3; геометрическими размерами блока - 450×300 мм и толщиной 25-125 мм.

Блоки вспененного стекла в каждом ряду каждого яруса размещены с горизонтальным смещением относительно блоков в смежном ряду на половину своей длины.

В качестве амортизирующих прокладок блоков из пеностекла нижнего яруса использован вспененный каучук толщиной от 20 до 25 мм, например, марок K-Flex, Armaflex, закрепленный по периметру блока.

В качестве металлической пластины внешней поверхности съемных блоков использована пластина из оцинкованной стали толщиной 0,7 мм с допустимым отклонением 0,08 мм, при этом пластина с внешней стороны выполнена с антикоррозионным покрытием.

В качестве адгезионного материала для крепления блоков вспененного стекла к поверхности резервуара и соединения между собой использован полиуретановый герметик, например, марки 3М.

Теплоизолированный резервуар имеет объем от 200 до 20000 м3.

На стенке резервуара расположено, по крайней мере, три опорных разгрузочных пояса.

Горизонтальный деформационный шов расположен между вторым и третьим опорными разгрузочными поясами, а вертикальные деформационные швы расположены через каждые 4,5-5,5 м по периметру резервуара.

Величина зазора для формирования вертикальных и горизонтальных деформационных швов выбрана (20±3) мм.

В качестве металлических листов покрывного слоя стенки и крыши резервуара для обеспечения защиты блоков от механических воздействий использованы листы из оцинкованной стали толщиной 0,7 мм с допустимым отклонение 0,08 мм, выполненные с антикоррозионным покрытием с внешней стороны.

В качестве покрывного слоя стенки резервуара использованы профилированные стальные оцинкованные листы, а в качестве покрывного слоя крыши - гладкие стальные оцинкованные листы, при этом крепление листов осуществлено винтами самонарезающими с шагом (300±5) мм, а места нахлеста листов покрывного слоя соединены вытяжными заклепками из алюминия с шагом (300±5) мм.

Металлические листы покрывного слоя приклеены к блокам вспененного стекла с помощью адгезива.

Крестообразная выемка выполнена с формой поперечного сечения в виде полукруга диаметром 20 мм с допустимым отклонением 2 мм.

Фундамент включает железобетонный ростверк, выравнивающий слой, расположенный на железобетонном ростверке, слой битумной мастики, расположенный на выравнивающем слое, теплоизоляционный слой из блоков вспененного стекла, расположенный на слое битумной мастики, и гидроизоляционный слой, расположенный на теплоизоляционном слое, при этом стыки между блоками вспененного стекла заполнены битумной мастикой.

В качестве блоков вспененного стекла теплоизоляционного слоя фундамента использованы блоки со следующими характеристиками: теплопроводность - не более 0,05 Вт/мК, паропроницаемость - 0 мг/мчПа, группа горючести - НГ, предел прочности при сжатии - не менее 0,9 МПа, плотность - 130-180 кг/м3, геометрическими размерами блока - 600×450 мм и толщиной от 40 до 180 мм.

В качестве выравнивающего слоя использован слой цементной стяжки или среднезернистого песка толщиной не менее 50 см.

В качестве гидроизоляционного слоя использован слой асфальтобетона, например, марок I-III и толщиной 1-3 мм.

Стыки между блоками вспененного стекла заполнены битумной мастикой с шириной слоя мастики (3±1) мм.

Крыша резервуара в месте соединения с покрывным слоем стенки снабжена козырьком в виде выступающей части покрывного слоя крыши.

Патрубки и люки резервуара снабжены теплоизоляцией.

На патрубки и люки на стенке и крыше резервуара установлены воротники из стального листа толщиной 5 мм.

На патрубках и люках резервуара установлен покрывной лист, монтируемый к воротнику с помощью винтов самонарезающих.

В качестве антикоррозионного покрытия использованы атмосферостойкие антикоррозионные покрытия на эпоксидной и полиуретановой основе.

Поставленная задача также решается тем, что теплоизоляционный блок для теплоизоляции резервуара выполнен из вспененного стекла в форме прямоугольного параллелепипеда и снабжен крестообразной выемкой для размещения в ней адгезионного материала и последующего крепления блока к поверхности резервуара, при этом крестообразная выемка образована двумя пересекающимися канавками с формой поперечного сечения в виде полукруга диаметром 20 мм с допустимым отклонением 2 мм.

Канавки выполнены пересекающимися в центре грани блока, контактирующей с поверхностью резервуара.

Канавки выполнены проходящими через всю поверхность блока.

Канавки выполнены пересекающимися под прямым углом.

Изобретение поясняется чертежами фиг.1-8.

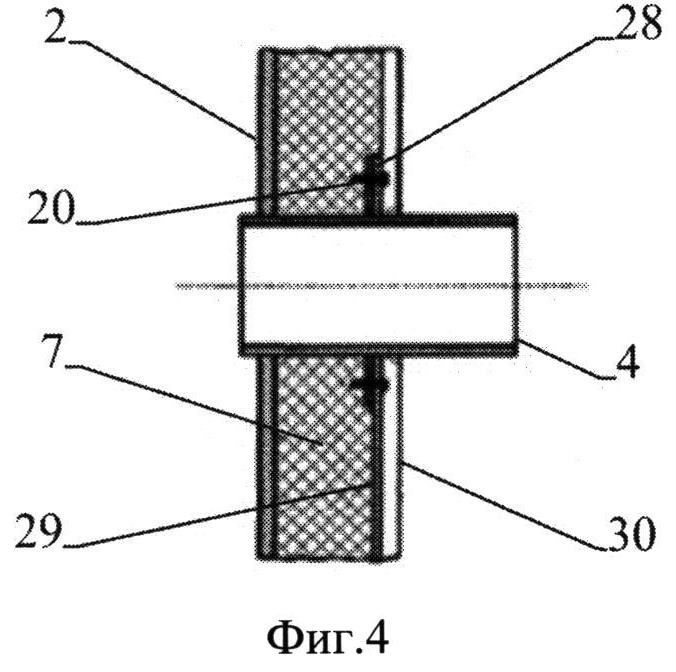

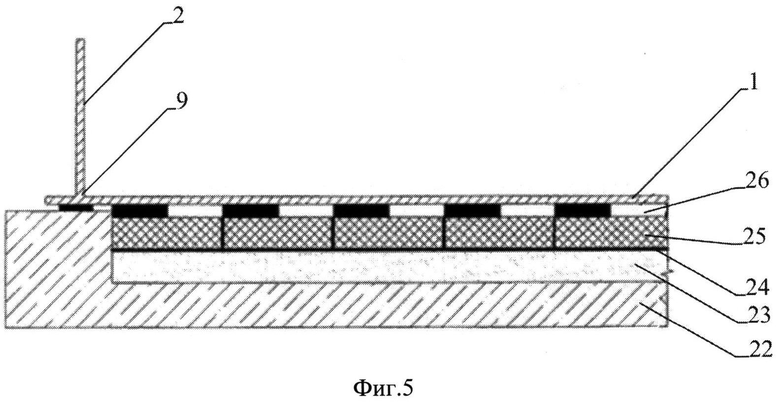

На фиг.1 представлена схема устройства теплоизоляции на стенке резервуара, вид спереди, на фиг.2 - схема устройства теплоизоляции на стенке резервуара, вид сбоку, на фиг.3 - схема устройства теплоизоляции на крыше резервуара, вид сбоку, на фиг.4 - схема устройства теплоизоляции люков и патрубков на стенке резервуара, вид спереди, на фиг.5 - схема устройства теплоизоляции на днище резервуара, вид сбоку, на фиг.6 - общий вид быстросъемного элемента теплоизоляции уторного шва «стенка-днище» резервуара, на фиг.7 - схема крепления опорных разгрузочных поясов, на фиг.8 - схема крепления покрывного слоя стенки резервуара, вид спереди. Позициями на чертежах обозначены:

1 - днище резервуара,

2 - стенка резервуара,

3 - крыша резервуара,

4 - патрубки и люки резервуара,

5 - опорный разгрузочный пояс резервуара,

6 - ярус между опорными разгрузочными поясами,

7 - блоки из пеностекла для теплоизоляции стенки и крыши резервуара,

8 - нижний опорный разгрузочный пояс,

9 - уторный шов «стенка-днище» резервуара (окрайка основания резервуара),

10 - съемные блоки из пеностекла,

11 - амортизирующие герметизирующие прокладки съемных блоков,

12 - металлическая пластина съемного блока,

13 - адгезионный материал,

14 - горизонтальный деформационный шов в теплоизоляции стенки резервуара,

15 - вертикальный деформационный шов в теплоизоляции стенки резервуара,

16 - покрывной слой теплоизоляции стенки резервуара,

17 - покрывной слой теплоизоляции крыши резервуара,

18 - пластина крепежного элемента,

19 - опорная площадка для крепления на ней опорного разгрузочного пояса,

20 - винты самонарезающие оцинкованные с уплотнительными резиновыми прокладками,

21 - вытяжные заклепки,

22 - железобетонный ростверк,

23 - выравнивающий слой,

24 - слой битумной мастики,

25 - блоки вспененного стекла для теплоизоляции днища резервуара,

26 - гидроизоляционный слой,

27 - козырек крыши резервуара,

28 - воротники патрубков и люков на стенке и крыше резервуара,

29 - подкладной лист патрубков и люков резервуара,

30 - покрывной лист патрубков и люков резервуара.

Теплоизолированный резервуар представляет собой теплоизолированные цилиндрическую стенку 2, крышу 3 и днище 1, установленное на фундамент. Стенка и крыша резервуара снабжены опорными разгрузочными поясами 5, образующими ярусы 6, теплоизоляционным покрытием из блоков вспененного стекла 7, заполняющих ярусы 6 с образованием деформационных швов, и покрывным слоем 16, 17 из металлических листов, расположенных на наружной поверхности блоков вспененного стекла 7 за исключением нижнего яруса (между нижним опорным разгрузочным поясом 8 и окрайкой основания резервуара 9).

Опорные разгрузочные пояса 5 выполнены, например, из стали, в виде балок или уголков, которые жестко закреплены с помощью крепежных элементов по периметру резервуара - на его стенке, и по концентрическим окружностям - на крыше. Крепежные элементы выполнены из материала изготовления резервуара (стали) и представляют собой пластину 18 с приваренной к ней перпендикулярно плоскости пластины опорной площадкой 19 для крепления на ней, например, с помощью сварки, опорного разгрузочного пояса (см. Фиг.7). Опорные разгрузочные пояса закреплены с шагом 1,5-2 м. В том случае, если расстояние между поясами превысит 2 м, будет происходить деформация теплоизоляционного материала. При расстоянии между поясами менее 1,5 м значительно повышается металлоемкость конструкции.

В нижнем ярусе блоки вспененного стекла установлены, по крайней мере, в один ряд и выполнены съемными 10, с возможностью их быстрого извлечения для обеспечения легкого доступа к уторному шву «стенка-днище». При этом съемные блоки 10 снабжены амортизирующими герметизирующими прокладками 11 (см. Фиг.6) толщиной от 20 до 25 мм, выполненными, например, из вспененного каучука (пенокаучук) марок K-Flex или Armaflex. Герметизирующие прокладки приклеены по периметру блока на его торцевых сторонах (нижней, верхней и двух боковых), что обеспечивает плотное прилегание блоков друг к другу и, при необходимости, съем блоков нижнего яруса. На внешней («фасадной») поверхности съемных блоков 10 для обеспечения защиты блоков от механических воздействий при помощи битумной мастики установлена металлическая пластина 12, представляющая собой гладкий оцинкованный стальной лист толщиной 0,7 мм с допустимым отклонением 0,08 мм, выполненный с внешней стороны с антикоррозионным покрытием. Для защиты от механических воздействий металлическая пластина с антикоррозионным покрытием может быть установлена также на внутренней поверхности блока. Размер съемных блоков определяют с учетом расположения нижнего опорного пояса.

Остальные ярусы стенки и крыши резервуара заполнены блоками вспененного стекла 7, расположенными в несколько рядов со смещением блоков в смежных рядах, например, на половину своей длины. При этом блоки прикреплены к поверхности резервуара и соединены между собой с помощью адгезионного материала 13, например полиуретанового герметика марки 3М. Стыки между соседними блоками, а также стыки между блоками и конструктивными элементами резервуара заполнены полиуретановым герметиком. В качестве блоков из вспененного стекла 7 использованы блоки в форме прямоугольного параллелепипеда с геометрическими размерами 450×300 мм и толщиной 25-125 мм, обладающие следующими характеристиками: теплопроводность - не более 0,05 Вт/мК, паропроницаемость - 0 мг/мчПа, группа горючести - НГ (негорючий), предел прочности при сжатии - не менее 0,7 МПа, плотность - 115-180 кг/м3. На грани блока со стороны крепления к резервуару выполнена крестообразная выемка, образованная двумя канавками (проточками), пересекающимися под прямым углом в центре грани блока, контактирующей с поверхностью резервуара. При этом канавки имеют форму поперечного сечения в виде полукруга диаметром 20 мм с допустимым отклонением 2 мм и проходят через всю поверхность блока до ребер.

Теплоизоляционное покрытие стенки резервуара снабжено, по крайней мере, одним горизонтальным деформационным швом 14 и, по крайней мере, десятью вертикальными деформационными швами 15, расположенными в каждом ярусе, кроме нижнего (см. Фиг.1, 2). Теплоизоляционное покрытие крыши резервуара снабжено, по крайней мере, десятью деформационными швами, расположенными в каждом ярусе в радиальном направлении. Деформационные швы выполнены в виде зазоров между блоками и заполнены бутилкаучуковым герметиком. Вертикальные деформационные швы 15 расположены через каждые 5 м по периметру резервуара, а горизонтальный шов 14 размещен, например, между вторым и третьим опорными разгрузочными поясами (по центру). Выполнение деформационных швов позволяет компенсировать деформации резервуара при внешних механических нагрузках с сохранением целостности теплоизоляции.

Наружная поверхность блоков из вспененного стекла 7 стенки и крыши резервуара снабжена покрывным слоем 16, 17 из металлических листов с целью защиты от механических повреждений и воздействия окружающей среды. Металлические листы выполнены из оцинкованной стали толщиной 0,7 мм с допустимым отклонением 0,08 мм, с антикоррозионным покрытием с внешней стороны. При этом для покрывного слоя 16 теплоизоляции стенки резервуара использованы профилированные листы с высотой профиля от 10 до 35 мм и шириной не менее 1000 мм. Для покрывного слоя 17 теплоизоляции крыши резервуара использованы гладкие листы шириной не менее 1000 мм.

В качестве антикоррозионного покрытия покрывного слоя стенки, крыши, патрубков и люков резервуара использованы атмосферостойкие антикоррозионные покрытия на эпоксидной и полиуретановой основе.

Основание для установки теплоизолированного резервуара представляет собой железобетонный ростверк 22, выравнивающий слой 23, расположенный на железобетонном ростверке, слой битумной мастики 24, расположенный на выравнивающем слое, теплоизоляционный слой из блоков вспененного стекла 25, расположенный на слое битумной мастики, и гидроизоляционный слой 26, расположенный на теплоизоляционном слое, при этом стыки между блоками вспененного стекла заполнены битумной мастикой (см. Фиг.5).

При этом выравнивающий слой выполнен, например, в виде слоя цементной стяжки или среднезернистого песка толщиной не менее 50 см, в качестве гидроизоляционного слоя 26 использован, например, слой асфальтобетона марок I-III толщиной 1-3 мм. В качестве блоков вспененного стекла 25 теплоизоляционного слоя фундамента использованы блоки со следующими характеристиками: теплопроводность - не более 0,05 Вт/мК, паропроницаемость - 0 мг/мчПа, группа горючести - НГ, предел прочности при сжатии - не менее 0,9 МПа, плотность - 130-180 кг/м3, геометрическими размерами блока 600×450 мм и толщиной от 40 до 180 мм. В качестве теплоизоляционного материала днища резервуара допускают также использование блоков пенобетона. Теплоизолированный резервуар изготавливают следующим образом.

Подготавливают фундамент (основание), на котором осуществляют монтаж цилиндрического резервуара, включающий установку днища 1 резервуара, монтаж стенки 2 и крыши 3 резервуара. Затем производят монтаж теплоизоляции на стенке и на крыше резервуара, для чего предварительно осуществляют закрепление на них с помощью крепежных элементов несущих конструкций для установки теплоизоляционного материала - опорных разгрузочных поясов 5, образующих по высоте ярусы 6 (см. Фиг.1). Крепежные элементы опорных разгрузочных поясов приваривают к поверхности резервуара с шагом по периметру боковой стенки и по окружности крыши, не превышающим 1,5 м. После установки элементов крепления наружную поверхность резервуара и несущие конструкции для крепления теплоизоляции защищают атмосферостойкими антикоррозионными покрытиями. Затем на опорные разгрузочные пояса 5 поярусно - снизу вверх устанавливают блоки из вспененного стекла (пеностекла) 7. При этом в нижнем ярусе - между нижним опорным разгрузочным поясом 8 и окрайкой основания резервуара 9 (вокруг уторного шва), по крайней мере, в один ряд устанавливают съемные блоки вспененного стекла 10. Остальные ярусы стенки и крыши резервуара в несколько рядов заполняют блоками вспененного стекла, выполненными с крестообразной выточкой, которые прикрепляют к поверхности резервуара и соединяют между собой с помощью адгезионного материала 13. Для крепления блоков к поверхности резервуара крестообразную выемку полностью заполняют полиуретановым герметиком, при этом заполнение выемки осуществляют с выступом адгезионного материала на величину 8-12 мм над поверхностью блока, что обеспечивает улучшенное сцепление блока с поверхностью резервуара. В процессе крепления блоков на поверхности резервуара часть блоков устанавливают с зазором (20±3) мм между соседними блоками, формируя деформационные швы, которые затем заполняют бутилкаучуковым герметиком, например, марки 3М. Для обеспечения непрерывности вертикального деформационного шва стенки и деформационного шва крыши резервуара проводят подрезку блоков вспененного стекла по месту. Стыки между соседними блоками, а также стыки между блоками и конструктивными элементами резервуара заполняют полиуретановым герметиком, нанесенным по периметру блоков. Ширину слоя полиуретанового герметика выбирают (3±1) мм, что обеспечивает баланс между прочностью соединения и эластичностью конструкции.

Работы по монтажу теплоизоляции ведут с помощью лесов. Когда по периметру резервуара секция теплоизоляции смонтирована, леса перемещают по образующей резервуара и производят монтаж по всей высоте соседней секции теплоизоляции.

После монтажа теплоизоляционного покрытия осуществляют монтаж покрывного слоя. На наружную поверхность блоков вспененного стекла 7 стенки и крыши резервуара приклеивают (например, с помощью полиуретанового герметика) металлические листы покрывного слоя 16, 17, которые также крепят к опорным разгрузочным поясам 5 с помощью винтов самонарезающих оцинкованных 20 с уплотнительными резиновыми прокладками. Винты самонарезающие 20 устанавливают в совместно просверленные в листе и опорном разгрузочном поясе 5 отверстия (см. Фиг.7). Листы закрепляют с шагом (300±5) мм по периметру резервуара, обеспечивающим плотное их прилегание друг к другу и теплоизоляционному слою, а места нахлеста листов покрывного слоя соединяют вытяжными заклепками 25 из алюминия также с шагом (300±5) мм (см. Фиг.8). Величину нахлеста листов в горизонтальной плоскости выбирают (50±5), в вертикальной плоскости - один шаг гофры профиля. Выбранные значения величин обеспечивают сохранение взаимного расположения листов и сплошности конструкции при продольных и поперечных подвижках стенки резервуара.

Для предотвращения загрязнения стенки 2 резервуара грязевыми потоками на крыше 3 предусматривают выступ - козырек 27, расположенный в месте соединения с покрывным слоем стенки (см. Фиг.3). Для крепления покрывного слоя 17 на поверхность блоков крыши резервуара устанавливают закладные панели из тонколистовой оцинкованной стали. Листы покрывного слоя крепят к закладным панелям с помощью винтов самонарезающих оцинкованных с уплотнительными резиновыми прокладками, которые устанавливают в совместно просверленные в листе и закладной панели отверстия.

На патрубки и люки 4 на стенке и крыше резервуара методом сварки устанавливают воротники 28 из стального листа толщиной 5 мм (см. Фиг.4). Для усиления мест врезки патрубков и люков под покрывной лист 30 устанавливают подкладной лист 29 из тонколистовой оцинкованной стали. Покрывной лист 30 на патрубки и люки монтируют к воротнику 28 и подкладному листу 29 с помощью винтов самонарезающих 20. Места прилегания подкладных листов, покрывного листа и воротника герметизируют между собой мастикой.

Монтаж теплоизоляции днища 1 резервуара включает установку железобетонного кольца (ростверка) 22, на который укладывают выравнивающий слой 23, предназначенный для выравнивания поверхности под укладку блоков вспененного стекла (см. Фиг.5). Выравнивающий слой покрывают слоем битумной мастики 24 и укладывают на него теплоизоляционный слой из блоков вспененного стекла 25. При монтаже теплоизоляционного слоя допускают подрезку блоков из пеностекла по месту. Стыки между блоками заполняют битумной мастикой (адгезив для днища) с шириной слоя мастики (3±1) мм. На теплоизоляционный слой осуществляют укладку гидроизоляционного слоя 26, предназначенного для защиты днища 1 резервуара от поверхностной коррозии, а также для равномерного распределения нагрузки на теплоизоляцию и устранения локальных концентраций напряжения в теплоизоляции при монтаже и эксплуатации резервуара.

Предложенное конструктивное выполнение резервуара обеспечивает сохранение целостности его теплоизоляции при продольных и поперечных подвижках стенки резервуара, обеспечивает изоляцию стенок, крыши и днища резервуара от воздействия низких температур окружающей среды, а также предотвращает охлаждение хранящегося в резервуаре продукта и растепление грунта. Конструктивное выполнение теплоизоляции обеспечивает возможность ее демонтажа и повторного монтажа для технического обслуживания и ремонта резервуара, включая быстрый доступ к уторному шву стенки резервуара.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕПЛОВОЙ ИЗОЛЯЦИИ РЕЗЕРВУАРОВ | 2014 |

|

RU2553013C1 |

| СПОСОБ ТЕПЛОВОЙ ИЗОЛЯЦИИ ЗАПОРНОЙ АРМАТУРЫ ТРУБОПРОВОДОВ НАДЗЕМНОЙ ПРОКЛАДКИ И ТЕПЛОИЗОЛЯЦИОННОЕ УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2014 |

|

RU2575534C2 |

| СПОСОБ ПРОТИВОПОЖАРНОЙ И ТЕПЛОВОЙ ИЗОЛЯЦИИ СВАРНЫХ СОЕДИНЕНИЙ ПРЕДВАРИТЕЛЬНО ИЗОЛИРОВАННЫХ ТРУБ ПРИ НАДЗЕМНОЙ ПРОКЛАДКЕ ТРУБОПРОВОДА | 2014 |

|

RU2575533C2 |

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ ВАНТУЗА ДЛЯ НАДЗЕМНОЙ И ПОДЗЕМНОЙ УСТАНОВКИ | 2012 |

|

RU2530986C2 |

| Теплоизоляционное покрытие подземного трубопровода для монтажа в трассовых условиях | 2015 |

|

RU2622727C2 |

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ СВАРНЫХ СОЕДИНЕНИЙ ПРЕДВАРИТЕЛЬНО ИЗОЛИРОВАННЫХ ТРУБ ПРИ ПОДЗЕМНОЙ ПРОКЛАДКЕ ТРУБОПРОВОДА | 2014 |

|

RU2575528C2 |

| РЕЗЕРВУАР ДЛЯ ХРАНЕНИЯ ЖИДКОСТЕЙ | 2024 |

|

RU2831748C1 |

| Способ монтажа теплоизоляционного покрытия подземного трубопровода в трассовых условиях и сборная конструкция теплоизоляционного покрытия подземного трубопровода для монтажа в трассовых условиях | 2015 |

|

RU2623014C2 |

| СПОСОБ МОНТАЖА ТЕПЛОИЗОЛЯЦИИ ТЕХНОЛОГИЧЕСКИХ ТРУБОПРОВОДОВ | 2012 |

|

RU2530985C2 |

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ ШИБЕРНОЙ ЗАДВИЖКИ | 2012 |

|

RU2516050C2 |

Изобретение относится к теплоизоляционной технике, а именно к теплоизолированным резервуарам, преимущественно вертикальным стальным объемом от 200 до 20000 м3, предназначенным для хранения нефти и нефтепродуктов. Предлагаемый теплоизолированный резервуар включает теплоизолированные стенку, крышу и днище, установленное на фундамент, при этом теплоизолированные стенка и крыша резервуара снабжены опорными разгрузочными поясами, расположенными с образованием ярусов, теплоизоляционным покрытием из блоков вспененного стекла, заполняющих ярусы с образованием деформационных швов в теплоизоляционном покрытии, покрывным слоем из металлических листов, расположенным на наружной поверхности блоков вспененного стекла, при этом в нижнем ярусе блоки вспененного стекла выполнены съемными, с возможностью обеспечения доступа к уторному шву «стенка-днище», а в остальных ярусах блоки прикреплены к поверхности резервуара и соединены между собой с помощью адгезионного материала. Технический результат заключается в обеспечении безопасности и прочности теплоизоляции резервуара при нагрузках на его конструкцию, обусловленных наливом и сливом сырья, а также климатическими факторами при сохранении температурного режима хранящегося продукта. 2 н. и 31 з.п. ф-лы, 8 ил.

1. Теплоизолированный резервуар, включающий теплоизолированные стенку, крышу и днище, установленное на фундамент, при этом теплоизолированные стенка и крыша резервуара включают опорные разгрузочные пояса, расположенные с образованием ярусов, теплоизоляционное покрытие из блоков вспененного стекла, заполняющих ярусы с образованием деформационных швов в теплоизоляционном покрытии, покрывной слой из металлических листов, расположенных на наружной поверхности блоков вспененного стекла за исключением нижнего яруса, при этом в нижнем ярусе между нижним опорным поясом и окрайкой основания резервуара блоки вспененного стекла установлены, по крайней мере, в один ряд и выполнены съемными, а в остальных ярусах блоки вспененного стекла выполнены с крестообразной выемкой со стороны поверхности резервуара, закреплены на поверхности резервуара и соединены между собой посредством адгезионного материала с образованием нескольких рядов со смещением блоков в смежных рядах; теплоизоляционное покрытие стенки резервуара снабжено, по крайней мере, одним горизонтальным деформационным швом и, расположенными в каждом ярусе, кроме нижнего, вертикальными деформационными швами, а теплоизоляционное покрытие крыши резервуара снабжено деформационными швами, расположенными в радиальном направлении, при этом деформационные швы выполнены в виде зазоров между блоками, заполненных бутилкаучуковым герметиком.

2. Теплоизолированный резервуар по п.1, характеризующийся тем, что съемные блоки нижнего яруса выполнены с амортизирующими прокладками, размещенными с торцевых сторон блока, обеспечивающими плотное прилегание блоков друг к другу и, при необходимости, съем блоков нижнего яруса, при этом внешняя поверхность съемных блоков снабжена металлической пластиной для обеспечения защиты блоков от механических воздействий.

3. Теплоизолированный резервуар по п.1, характеризующийся тем, что опорные разгрузочные пояса закреплены на стенке и крыше резервуара с шагом 1,5-2 м.

4. Теплоизолированный резервуар по п.1, характеризующийся тем, что опорные разгрузочные пояса закреплены на стенке и крыше резервуара с помощью крепежных элементов, выполненных из материала изготовления резервуара и представляющих собой пластину с приваренной к ней перпендикулярно плоскости пластины опорной площадкой для крепления на ней, например, с помощью сварки, опорного разгрузочного пояса, при этом опорные разгрузочные пояса выполнены в виде балок или уголков.

5. Теплоизолированный резервуар по п.4, характеризующийся тем, что крепежные элементы опорных разгрузочных поясов приварены к поверхности резервуара с шагом по периметру боковой стенки и по окружности крыши, не превышающим 1,5 м.

6. Теплоизолированный резервуар по п.1, характеризующийся тем, что металлические листы покрывного слоя прикреплены к опорным разгрузочным поясам с помощью винтов самонарезающих с уплотнительными резиновыми прокладками.

7. Теплоизолированный резервуар по п.1, характеризующийся тем, что блоки вспененного стекла для теплоизоляции стенки и крыши резервуара выбраны со следующими характеристиками: теплопроводность - не более 0,05 Вт/мК, паропроницаемость - 0 мг/мчПа, группа горючести - НГ, предел прочности при сжатии - не менее 0,7 МПа, плотность - 115-180 кг/м3; геометрическими размерами блока 450×300 мм и толщиной 25-125 мм.

8. Теплоизолированный резервуар по п.1, характеризующийся тем, что блоки вспененного стекла в каждом ряду каждого яруса размещены с горизонтальным смещением относительно блоков в смежном ряду на половину своей длины.

9. Теплоизолированный резервуар по п.1, характеризующийся тем, что в качестве амортизирующих прокладок блоков из пеностекла нижнего яруса использован вспененный каучук толщиной от 20 до 25 мм, например, марок K-Flex, Armaflex, закрепленный по периметру блока.

10. Теплоизолированный резервуар по п.1, характеризующийся тем, что в качестве металлической пластины внешней поверхности съемных блоков использована пластина из оцинкованной стали толщиной 0,7 мм с допустимым отклонением 0,08 мм, при этом пластина с внешней стороны выполнена с антикоррозионным покрытием.

11. Теплоизолированный резервуар по п.1, характеризующийся тем, что в качестве адгезионного материала для крепления блоков вспененного стекла к поверхности резервуара и соединения между собой использован полиуретановый герметик, например, марки 3М.

12. Теплоизолированный резервуар по п.1, характеризующийся тем, что теплоизолированный резервуар имеет объем от 200 до 20000 м3.

13. Теплоизолированный резервуар по п.1, характеризующийся тем, что на стенке резервуара расположено, по крайней мере, три опорных разгрузочных пояса.

14. Теплоизолированный резервуар по п.13, характеризующийся тем, что горизонтальный деформационный шов расположен между вторым и третьим опорными разгрузочными поясами, а вертикальные деформационные швы расположены через каждые 4,5-5,5 м по периметру резервуара.

15. Теплоизолированный резервуар по п.1, характеризующийся тем, что величина зазора для формирования вертикальных и горизонтальных деформационных швов выбрана (20±3) мм.

16. Теплоизолированный резервуар по п.1, характеризующийся тем, что в качестве металлических листов покрывного слоя стенки и крыши резервуара для обеспечения защиты блоков от механических воздействий использованы листы из оцинкованной стали толщиной 0,7 мм с допустимым отклонение 0,08 мм, выполненные с антикоррозионным покрытием с внешней стороны.

17. Теплоизолированный резервуар по п.16, характеризующийся тем, что в качестве покрывного слоя стенки резервуара использованы профилированные стальные оцинкованные листы, а в качестве покрывного слоя крыши - гладкие стальные оцинкованные листы, при этом крепление листов осуществлено винтами самонарезающими с шагом (300±5) мм, а места нахлеста листов покрывного слоя соединены вытяжными заклепками из алюминия с шагом (300±5) мм.

18. Теплоизолированный резервуар по п.1, характеризующийся тем, что металлические листы покрывного слоя приклеены к блокам вспененного стекла с помощью адгезива.

19. Теплоизолированный резервуар по п.1, характеризующийся тем, что крестообразная выемка выполнена с формой поперечного сечения в виде полукруга диаметром 20 мм с допустимым отклонением 2 мм.

20. Теплоизолированный резервуар по п.1, характеризующийся тем, что фундамент включает железобетонный ростверк, выравнивающий слой, расположенный на железобетонном ростверке, слой битумной мастики, расположенный на выравнивающем слое, теплоизоляционный слой из блоков вспененного стекла, расположенный на слое битумной мастики, и гидроизоляционный слой, расположенный на теплоизоляционном слое, при этом стыки между блоками вспененного стекла заполнены битумной мастикой.

21. Теплоизолированный резервуар по п.20, характеризующийся тем, что в качестве блоков вспененного стекла теплоизоляционного слоя фундамента использованы блоки со следующими характеристиками: теплопроводность - не более 0,05 Вт/мК, паропроницаемость - 0 мг/мчПа, группа горючести - НГ, предел прочности при сжатии - не менее 0,9 МПа, плотность - 130-180 кг/м3, геометрическими размерами блока 600×450 мм и толщиной от 40 до 180 мм.

22. Теплоизолированный резервуар по п.20, характеризующийся тем, что в качестве выравнивающего слоя использован слой цементной стяжки или среднезернистого песка толщиной не менее 50 см.

23. Теплоизолированный резервуар по п.20, характеризующийся тем, что в качестве гидроизоляционного слоя использован слой асфальтобетона, например, марок I-III и толщиной 1-3 мм.

24. Теплоизолированный резервуар по п.20, характеризующийся тем, что стыки между блоками вспененного стекла заполнены битумной мастикой с шириной слоя мастики (3±1) мм.

25. Теплоизолированный резервуар по п.1, характеризующийся тем, что крыша резервуара в месте соединения с покрывным слоем стенки снабжена козырьком в виде выступающей части покрывного слоя крыши.

26. Теплоизолированный резервуар по п.1, характеризующийся тем, что патрубки и люки резервуара снабжены теплоизоляцией.

27. Теплоизолированный резервуар по п.26, характеризующийся тем, что на патрубки и люки на стенке и крыше резервуара установлены воротники из стального листа толщиной 5 мм.

28. Теплоизолированный резервуар по п.27, характеризующийся тем, что на патрубках и люках резервуара установлен покрывной лист, монтируемый к воротнику с помощью винтов самонарезающих.

29. Теплоизолированный резервуар по п.10 или 16, характеризующийся тем, что в качестве антикоррозионного покрытия использованы атмосферостойкие антикоррозионные покрытия на эпоксидной и полиуретановой основе.

30. Теплоизоляционный блок для теплоизоляции резервуара, выполненный из вспененного стекла в форме прямоугольного параллелепипеда и снабженный крестообразной выемкой для размещения в ней адгезионного материала и последующего крепления блока к поверхности резервуара, при этом крестообразная выемка образована двумя пересекающимися канавками с формой поперечного сечения в виде полукруга диаметром 20 мм с допустимым отклонением 2 мм.

31. Блок по п.30, характеризующийся тем, что канавки выполнены пересекающимися в центре грани блока, контактирующей с поверхностью резервуара.

32. Блок по п.30, характеризующийся тем, что канавки выполнены проходящими через всю поверхность блока.

33. Блок по п.30, характеризующийся тем, что канавки выполнены пересекающимися под прямым углом.

| СПОСОБ МОНТАЖА ТЕПЛОИЗОЛЯЦИИ РЕЗЕРВУАРА | 1995 |

|

RU2079620C1 |

| Способ и устройство для уплотнения бетонных изделий | 1944 |

|

SU68467A1 |

| Термоизоляционная стенка герметичного резервуара и ее узел | 1987 |

|

SU1637669A3 |

| Стеновая теплоизоляционная панель | 1982 |

|

SU1188299A1 |

Авторы

Даты

2015-08-10—Публикация

2014-03-20—Подача