Изобретение относится к области ракетостроения, в частности к узлам качания камер ЖРД, может быть использовано в космической технике и авиации.

Узел качания камеры является составной частью двигателя, имеет сильфонные компенсаторы для герметизации полостей подвижных частей магистрали и рамочное или шаровое карданное устройство, позволяющее обеспечить поворот двигателя или камеры в 2-х взаимно перпендикулярных плоскостях при управлении вектором тяги и передать это усилие на корпус ракеты - носителя (РН).

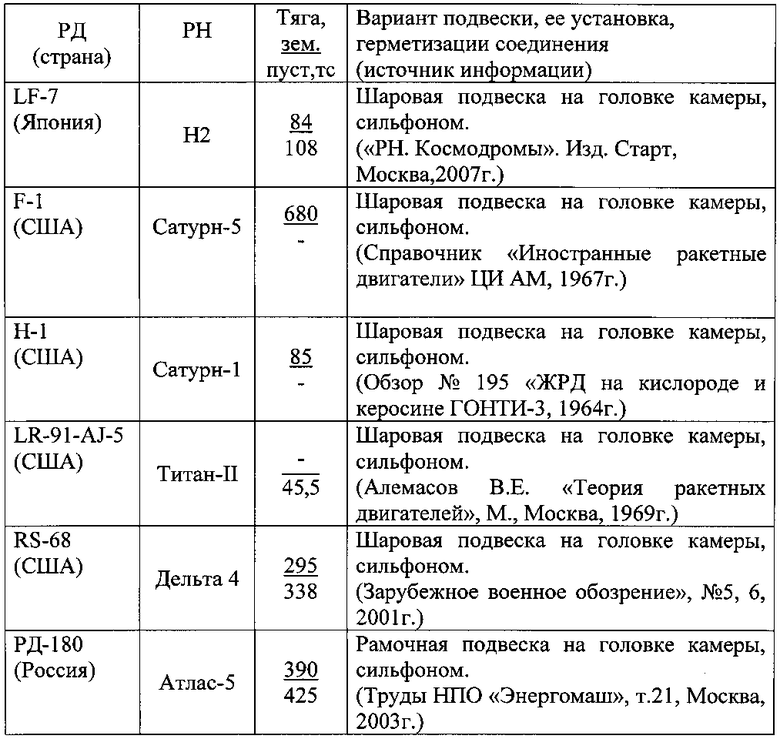

По сведениям открытой печати, это решение применяется на значительном количестве двигателей.

Такие же устройства обнаружены при патентном исследовании - патент ФРГ №1153657 кл. 72D 19/01, патенты России №2444652 С2, МПК F16С 11/06, №2161263 С2, F02K 9/66.

Недостатком этих устройств является использование в магистралях большого диаметра (газовод, входные магистрали и т.д.) громоздких и дорогих уплотнительных средств, в частности сильфонных компенсаторов, которые увеличивают как поперечные, так и осевые размеры двигателя, особенно для двигателей больших тяг.

Попытка установки шарового карданного устройства на головке камеры внутри сильфона газового тракта сокращает количество применяемых сильфонов в двигателе, в том числе во входных магистралях. Однако это не решает проблемы уменьшения габаритов и массы, особенно двигателей больших тяг.

Из патента США №330288 известно, что поворотное сопло ракетного двигателя, принимаемого за аналог, соединено с остальной частью камеры подвижно с возможностью поворота сопла в 2-х взаимно перпендикулярных плоскостях с помощью рамочного кардана и уплотнено с помощью упругого элемента. Это решение может быть применено только для двигателей небольших тяг, с небольшой температурой и давлением продуктов сгорания. Для двигателей больших тяг применение этого решения является сложной конструктивной задачей, требующей проведения значительного объема проектно-конструкторских, исследовательских и экспериментальных работ.

Из патента №2160376 С2 МПК F02K 9/66 (России) известный узел качания камеры для магистрали с дожиганием генераторного газа (газовода) принят за прототип. Прототип содержит камеру, газовод, расположенное между ними герметизирующее уплотнительное устройство, имеющее сферический неподвижный корпус, подвижный стакан камеры с гнездом, в котором устанавливается уплотнительный элемент, выполненный из материала с низким коэффициентом трения, например фторопласта, и поджатый к корпусу, например, пружиной, подвижные и неподвижные экраны, образующие центральный продольный канал, рамочный кардан, обеспечивающий возможность поворота камеры в 2-х взаимно перпендикулярных плоскостях относительно общего центра.

В узле качания силовая часть выполнена в виде рамочного кардана, а герметизация полостей при качании обеспечивается сильфонами или уплотнительными кольцами, поджимаемыми к сферической поверхности пружинами (прототип). Из анализа известной конструкций следует:

1. Увеличенная масса узла вызвана значительной толщиной несиловых стенок узла уплотнения при использовании в его полостях высокого давления и больших размеров уплотнительных элементов.

2. Использование силового рамочного кардана в силовой схеме двигателя, как менее жесткого элемента, в сочетании со сферическим уплотнительным узлом дополнительно увеличит габариты и массу.

3. Использование в прототипе типовых уплотнительных элементов (фторопластовые кольца гильзы, пружины и др.) при больших габаритах и малых сечениях усложняет технологию и повышает трудоемкость их изготовления.

4. Малые зазоры в уплотнительном соединении, предусмотренные нормативно-технической документацией, гарантируют герметичность соединения. Применение в конструкции узла уплотнительных элементов больших размеров сверх предусмотренных этой документацией из-за больших погрешностей изготовления приведет либо к увеличению этих зазоров и, следовательно, к разгерметизации полостей, либо к уменьшению их, что, в лучшем случае, приведет к несанкционированному трению.

5. Применение уплотнительных элементов в магистрали газогенераторного газа с избытком окислителя способствует возгоранию конструкции. В прототипе нет конструктивных мероприятий, препятствующих этому.

Следует отметить, что указанные недостатки усложняют создание двигателей больших тяг.

Задачей предлагаемого изобретения является создание недорогого, компактного узла качания камеры для двигателей больших тяг, с малой массой, небольшими габаритами, высоким уровнем герметичности, износостойкости и небольшим сопротивлением качанию, исключающего возможность возгорания конструкции.

Сущность предлагаемого изобретения заключается в следующем. В известном узле качания камеры, расположенный между камерой и газоводом, включающий герметизирующее устройство, сферический неподвижный корпус, подвижный стакан, неподвижный и подвижный экраны, образующие центральный продольный канал, рамочный кардан, имеющий возможность качаться с камерой и герметизирующим устройством в 2-х взаимно перпендикулярных плоскостях относительно общего центра и газовода, согласно изобретению, герметизирующее устройство конструктивно совмещено с силовыми элементами и содержит силовой опорный вкладыш, жестко закрепленный на стакане и имеющий шаровую поверхность, эквидистантную сферической поверхности корпуса, покрытую материалом с низким коэффициентом трения и высоким уплотняющим свойством, например «Афталом». Кроме того, рамочный кардан имеет регулировочные прокладки, устанавливаемые между вилками кардана и сферическим корпусом для регулирования распределения осевого усилия на шаровом вкладыше и кардане. Неподвижный экран с входным участком газовода выполнен в виде конфузора, с минимальным диаметром на 25÷30% меньше входного диаметра и последующим переходом в диффузор, а подвижный экран выполнен в виде диффузора с каналами регенеративного охлаждения. Полный угол диффузоров составит 7,5÷8,5°.

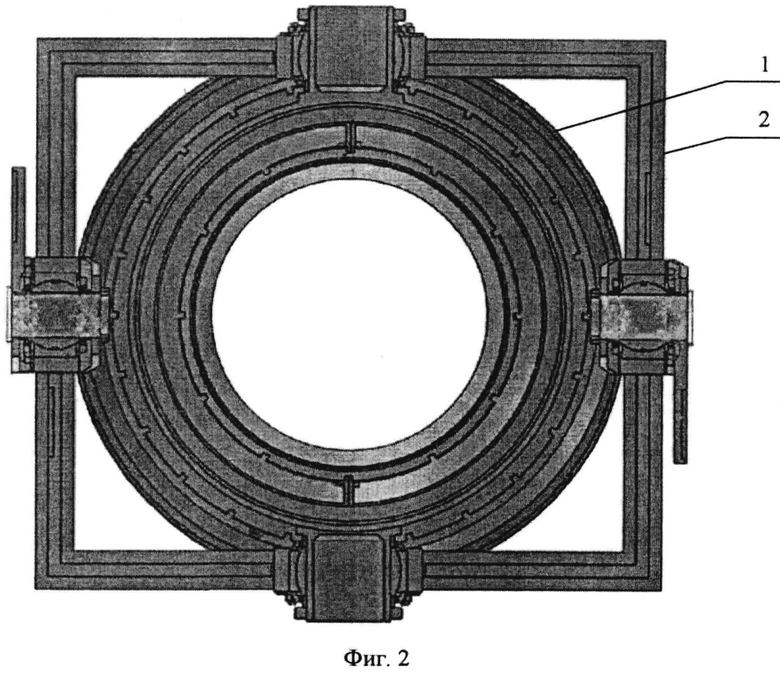

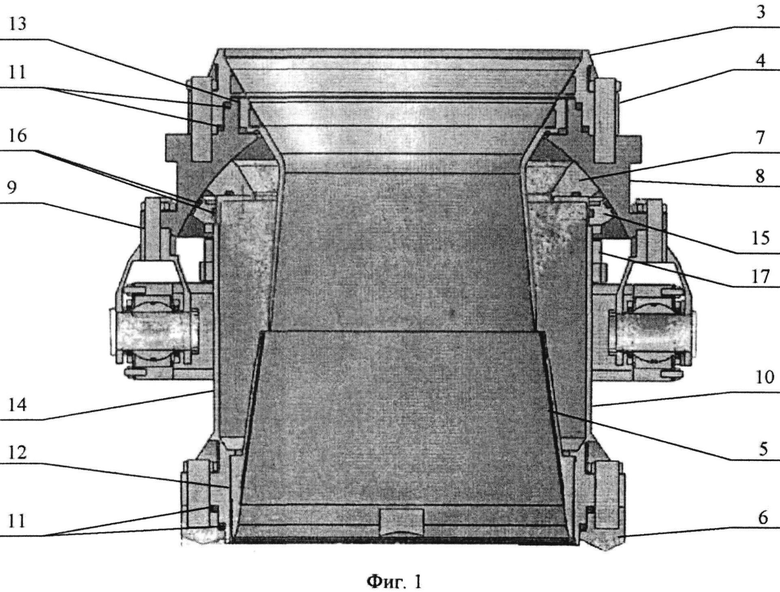

Сущность предлагаемого изобретения иллюстрируется общим видом узла качания камеры ЖРД (фиг. 1 и 2), где:

1 - сферическая подвеска;

2 - кардан;

3 - входной участок газовода;

4 - неподвижный экран;

5 - подвижный экран;

6 - камера;

7 - опорный вкладыш;

8 - сферический корпус;

9 - регулировочные прокладки;

10 - стакан;

11 - конические уплотнительные прокладки;

12, 13 - каналы охлаждения;

14 - канал регенеративного охлаждения;

15 - дренажный вкладыш;

16 - манжета;

17 - пружина.

Сферический узел качания камеры состоит из сферической подвески 1 и кардана 2. Проточная часть подвески состоит из полости входного участка газовода 3, центрального канала неподвижного экрана 4, подвижного экрана 5 и полости камеры 6. Конфигурация центрального канала выполнена в виде конфузора с диффузором для неподвижного экрана и диффузора для подвижного экрана. Причем минимальное сечение конфузора должно быть на 25-30% меньше входного диаметра, а полный угол диффузоров составляет 7,5÷8,5°. Уменьшение диаметра канала конфузора более чем на 30% приведет к недопустимым гидравлическим потерям, а уменьшение менее 25% - к увеличению габаритов и массы узла. Уменьшение или увеличение полного узла диффузоров, сверх указанного диапазона, также увеличивает гидравлические потери. Это определяет минимальную поперечную зону установки и прокачки опорного вкладыша 7. Опорный вкладыш 7 имеет шаровую поверхность, покрытую «Афталом» с низким коэффициентом трения и высоким допустимым удельным давлением, поджат карданом к сферическому корпусу 8 с помощью регулировочных прокладок 9 и жестко закреплен на стакане 10.

На стакане 10 имеются цапфы для установки кардана 1. Сферический корпус 8 и стакан 10 соединены соответственно с входным участком газовода 3 и камерой 6 с помощью разъемных соединений и уплотненных металлическими кольцами 11 конической формы. Эти кольца 11 охлаждаются жидким компонентом - горючим, протекающим по каналам 12, 13 и 14 экранов.

Для организации отвода утечек на стакане 10 установлен дренажный вкладыш 15. В нем и опорном вкладыше 7 установлены стандартные уплотнения - манжеты 16, состоящие из фторопластовой манжеты и резинового кольца - эластомера. Поджатие дренажного вкладыша 15 к сферической поверхности корпуса 8 обеспечивается прорезной пружиной 17.

Кардан 2 устанавливается на цапфы стакана 10 и крепится к сферическому корпусу 8 с помощью регулировочных прокладок 9, обеспечивая совмещение центра сферы корпуса 8 с центром качания кардана.

Узел качания камеры двигателя работает следующим образом. Газ через входной участок газовода 3 по центральному каналу подвески 1 поступает в камеру 6, где создается усилие тяги, которое передается на сферический корпус. Это усилие в сочетании с обратным усилием от давления в полости опорного вкладыша 7 создает результирующее осевое усилие по контактной линии шаровой и сферической поверхностей опорного вкладыша 7 и сферического корпуса 8. Одновременно на эти поверхности воздействует разгрузочное усилие от упругости кардана 2, возникающее при регулировании усилия поджатия с помощью регулировочных прокладок 9. Эти усилия в шаровой опоре 7 и кардане 2 определяют момент трения узла качания. Для получения минимальной массы кардана при допустимом моменте трения усилие в кардане составляет ~13% от усилия на шаровой опоре.

Поворот камеры 6 совместно со стаканом 10, опорным и дренажным вкладышами 7, 15 и карданом 2 обеспечивается вокруг общего центра, лежащего на продолжении оси камеры, в 2-х взаимно перпендикулярных плоскостях двумя рулевыми приводами. При этом опорный и дренажный вкладыши 7 и 15 перемещаются по сферической поверхности без потери герметичности.

Техническими результатами внедрения предлагаемого изобретения являются:

1. Исключение типовых уплотнительных элементов (фторопластовые кольца, гильзы, пружины и др.), а также замена деталей с большими габаритами и значительной толщиной стенки на силовые за счет совмещения силовых элементов с уплотнительными приводят к упрощению конструкции, ее компактности, снижению массы, габаритов и трудоемкости изготовления.

2. В подвижных уплотняемых соединениях повышение уровня герметичности обеспечивается за счет использования повышенного контактного давления, а износостойкости (ресурса) - за счет применения покрытия «Афтал». При этом в целях исключения зазоров и неравномерного прилегания контактная поверхность «Афтала» притирается к сферической поверхности корпуса на стадии изготовления. Это, а также толщина покрытия 1÷1,5 мм исключают несанкционированное трение в соединении при больших нагрузках и размерах узла. Герметичность узла, покрытого «Афталом», подтверждена экспериментальными работами на полномасштабной модели двигателя 14Д12, а износостойкость (ресурс) - наземными и летными испытаниями двигателя 11Д122.

Уменьшение габаритов узла на 28% и размещение в этой зоне опорного вкладыша определяется конфигурацией проточной части, выполненной в виде конфузора и диффузоров, при низких гидравлических потерях, допустимых в ЖРД.

3. Снижение трудоемкости наиболее эффективно при наземной отработке узла, так как заданные параметры - степень герметичности, износостойкости и момента сопротивления качанию - могут быть получены на изготовленном узле за счет перераспределения усилий на кардане и опорном вкладыше с помощью регулировочных прокладок. Это снизит количество матчасти для отработки и затраты на ее изготовление.

4. Уменьшить моменты сопротивления качанию, несмотря на большие осевые нагрузки и размеры узла, в предполагаемой конструкции возможно за счет разгрузки опорного вкладыша при работе на величину незадействованного усилия кардана, используемого при выключении двигателя.

5. Исключение возгорания узла в предлагаемом изобретении обеспечивается следующими конструктивными мероприятиями:

- применение термостойких конструктивных материалов и покрытия, например «Афтала», толщиной 1-1,5 мм, исключающей несанкционированное трение;

- применение регенеративного охлаждения полости уплотнения и использование барьерной завесы охладителем, разделяющей проточную высокотемпературную полость от полости установки уплотнения;

- впрыск холодного охладителя в полость установки уплотнений;

- снижение контактного давления на опорном вкладыше за счет осевых сил давления и упругости кардана;

- уменьшение скоростей скольжения;

- использование узла в магистрали газогенераторного газа с избытком горючего («сладкие» схемы двигателей).

Таким образом, предлагаемое изобретение позволяет не только создать узел с улучшенными характеристиками, но и получить его с новым качеством - возможностью изменять величину осевого усилия и перераспределять его между карданом и опорным вкладышем и, следовательно, получить заданные характеристики на изготовленном узле. Это позволяет провести отработку и доводку на малом количестве используемой матчасти и готовых узлов, что снизит трудоемкость и затраты.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОВОД ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ С ДОЖИГАНИЕМ | 2005 |

|

RU2339831C2 |

| УЗЕЛ КАЧАНИЯ КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ (ЖРД) | 2014 |

|

RU2536738C1 |

| УЗЕЛ КАЧАНИЯ КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ (ЖРД) | 1998 |

|

RU2160376C2 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ И УЗЕЛ ПОДВЕСКИ КАМЕРЫ СГОРАНИЯ ЖРД | 2009 |

|

RU2409755C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ С УПРАВЛЯЕМЫМ ВЕКТОРОМ ТЯГИ И УЗЕЛ ПОДВЕСКИ КАМЕРЫ СГОРАНИЯ ЖРД | 2009 |

|

RU2409754C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ С ДОЖИГАНИЕМ | 1999 |

|

RU2173785C2 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2009 |

|

RU2413862C1 |

| УЗЕЛ КАЧАНИЯ КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ С ДОЖИГАНИЕМ | 1999 |

|

RU2159352C2 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ И УЗЕЛ ПОДВЕСКИ КАМЕРЫ СГОРАНИЯ ЖРД | 2009 |

|

RU2413863C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ С ДОЖИГАНИЕМ | 1995 |

|

RU2161263C2 |

Изобретение относится к области ракетостроения, в частности к узлам качания камер ЖРД, может быть использовано в космической технике и авиации. Узел качания камеры, расположенный между камерой и газоводом, включающий герметизирующее устройство, сферический неподвижный корпус, подвижный стакан, неподвижный и подвижный экраны, образующие центральный продольный канал, рамочный кардан, имеющий возможность качаться с камерой и герметизирующим устройством в 2-х взаимно перпендикулярных плоскостях относительно общего центра и газовода, согласно изобретению, герметизирующее устройство конструктивно совмещено с силовыми элементами и содержит силовой опорный вкладыш, жестко закрепленный на стакане и имеющий шаровую поверхность, эквидистантную сферической поверхности корпуса, покрытую материалом с низким коэффициентом трения и высоким уплотняющим свойством, например «Афталом». Кроме того, рамочный кардан имеет регулировочные прокладки, устанавливаемые между вилками кардана и сферическим корпусом для регулирования распределения осевого усилия на шаровом вкладыше и кардане. Неподвижный экран с входным наконечником газовода выполнен в виде конфузора, с минимальным диаметром на 25-30% меньше входного диаметра, с последующим переходом в диффузор, а подвижный экран выполнен в виде диффузора с каналами регенеративного охлаждения. Изобретение обеспечивает упрощение конструкции, ее компактности, снижение массы и габаритов. 3 з.п. ф-лы, 2 ил.

1. Узел качания камеры, расположенный между камерой и газоводом, включающий герметизирующее уплотнительное устройство, сферический неподвижный корпус, со сферической поверхностью, подвижный стакан, подвижный и неподвижный экраны, образующие центральный продольный канал, рамочный кардан, имеющий возможность качаться вместе с камерой и герметизирующим устройством в 2-х взаимно перпендикулярных плоскостях относительно общего центра и газовода, отличающийся тем, что герметизирующее устройство конструктивно совмещено с силовыми элементами и содержит силовой опорный вкладыш, жестко закрепленный на стакане и имеющий шаровую поверхность, эквидистантную сферической поверхности корпуса, покрытую материалом с низким коэффициентом трения и высоким уплотняющим свойством.

2. Узел качания по п. 1, отличающийся тем, что рамочный кардан имеет регулировочные прокладки, устанавливаемые между вилками кардана и сферическим корпусом.

3. Узел качания по п. 1, отличающийся тем, что неподвижный экран совместно с входным участком газовода выполнен в виде конфузора с минимальным сечением на 25÷30% меньше входного с последующим переходом в диффузор, а подвижный экран выполнен в виде диффузора с каналами регенеративного охлаждения, причем полный угол диффузоров составляет 7,5÷8,5°.

4. Узел качания по п. 1, отличающийся тем, что в качестве материала с низким коэффициентом трения и высокими уплотняющими свойствами используют «Афтал».

| УЗЕЛ КАЧАНИЯ КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ (ЖРД) | 1998 |

|

RU2160376C2 |

| УЗЕЛ КАЧАНИЯ КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ С ДОЖИГАНИЕМ | 1999 |

|

RU2159352C2 |

| US 3349655 A, 31.10.1967 | |||

| DE 1961049 A1, 09.06.1971 | |||

Авторы

Даты

2015-08-10—Публикация

2014-10-22—Подача