Настоящее изобретение относится к сополимерам с гем-бисфосфоновыми группами, способу их получения и их применению в качестве разбавителей суспензий минеральных частиц, более конкретно, цементных композиций и гипсовых составов.

Уровень техники

Обычно в цементные композиции вводят добавки, позволяющие улучшить их свойства. В число основных для цементных композиций входят свойства, связанные с удобством работы, реологические свойства и их изменение во времени.

В частности, в данной области техники используются разбавители или пластификаторы, функции которых заключаются в разжижении цементных композиций, что позволяет таким образом уменьшить количество добавляемой воды. По этой причине такие добавки также называют добавками, снижающими водопотребность. Следовательно, такая композиция обладает повышенной плотностью и дает материал с более высокой механической прочностью.

Некоторые растворимые полимеры, называемые суперпластификаторами, в еще большей степени позволяют уменьшить количество используемой воды. Более конкретно, известны суперпластификаторы типа полиалкоксилированных поликарбоновых кислот (РСР).

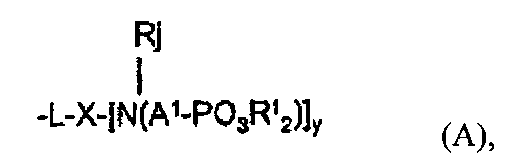

В документе FR 2892420 описаны суперпластификаторы с фосфоновыми и полиалкоксигруппами, используемые для разжижения суспензий минеральных частиц, в которых фосфоновые группы являются амино-бисалкиленфосфоновыми группами приведенной формулы (А)

в которой L представляет собой группу, связывающую данный фрагмент с основной цепью, а X является алкиленовой или оксиалкиленовой группой. Фосфонированные мономеры можно также получить дифосфонированием в условиях реакции Медритцера-Ирани (Moedritzer-Irani) реакцией амина с формальдегидом и фосфористой кислотой.

Для получения этих структур также можно провести химическое преобразование полимера путем постпрививки. Этот способ включает два этапа, а именно сополимеризацию ненасыщенной карбоновой кислоты с (мет)акриловым полиэтоксилированным сложным эфиром с последующей прививкой фосфонированным спиртовым или аминовым синтоном или, в качестве альтернативного варианта, полимеризацию ненасыщенной карбоновой кислоты с последующим преобразованием в сложный эфир полиоксиалкилированными соединениями и прививкой фосфонированным синтоном.

Поставленная задача

Цель изобретения состоит в том, чтобы получить новые модифицированные сополимеры, пригодные для использования в качестве добавок к суспензиям минеральных частиц.

Другая цель состоит в том, чтобы предложить простой и экономичный способ получения таких сополимеров, который, в частности, не требует использования формальдегида.

Еще одна цель состоит в том, чтобы получить добавки для суспензий минеральных частиц, обладающие способностью значительно уменьшать потребность в воде и сохранять реологические показатели, обладающие невысокой чувствительностью к сульфатам щелочных металлов и к глинам и высокой прочностью, все это применительно к разным цементным композициям.

Краткое описание изобретения

Намеченные выше цели достигаются в соответствии с настоящим изобретением с использованием сополимеров, содержащих гем-бисфосфоновые группы.

Так, в настоящем изобретении предложен сополимер, содержащий основную углеводородную цепь и боковые группы, где указанные боковые группы включают карбоксильные группы, полиоксиалкильные группы и гем-бисфосфоновые группы.

В соответствии со вторым аспект настоящее изобретение относится к способу получения таких сополимеров, включающему этапы:

(i) полимеризации мономера, несущего карбоксильную группу, необязательно в присутствии мономера, несущего полиоксиалкильную группу; и

(ii) прививки полученного полимера реакционно-активным гем-бисфосфонированным соединением.

Предпочтительно, из полученного таким образом гем-бисфосфонированного сополимера перед его применением готовят состав предпочтительно в форме раствора, более конкретно водного раствора. Состав может также включать обычные добавки, применяемые в этой области.

В соответствии с другим аспектом, настоящее изобретение относится к разбавителю суспензий минеральных частиц, включающему сополимер по изобретению в форме раствора в соответствующем растворителе или в сыпучей форме, более конкретно в форме порошка.

Кроме того, согласно еще одному аспекту настоящее изобретение относится к применению сополимера по изобретению для разжижения суспензий минеральных частиц и/или для сохранения удобства работы с гидравлическими вяжущими веществами. Изобретение также относится к применению сополимера по изобретению для сния чувствительности гидравлических композиций к глинам и сульфатам щелочных металлов.

Наконец, в соответствии с последним аспектом настоящее изобретение относится к композиции минеральных частиц, содержащей сополимер по изобретению.

Определения

В рамках настоящего описания под термином «суспензия минеральных частиц» или «гидравлическая композиция» понимают любое гидравлическое вяжущее вещество, более конкретно цементы, такие как портландцемент, алюминатные цементы, растворы, содержащие также мелкие заполнители, бетоны, содержащие также крупные заполнители или также безводные или полуводные сульфаты кальция. Этот термин также охватывает инертные минеральные заполнители, такие как двуводные сульфаты кальция, а также карбонат кальция, кремнезем, гидроокись титана и глинистые компоненты.

Под термином «углеводородная цепь» понимают группу, содержащую атомы углерода и водорода, алифатическую, насыщенную или ненасыщенную, ароматическую, арилалкиловую или алкилариловую, линейную или разветвленную и в некоторых случаях прерванную и/или заканчивающуюся одним или несколькими гетероатомами, такими как S, О, N, Р.

Под термином «гем-бисфосфоновая группа» понимают группы, содержащие две фосфонатные группы, связанные с одним атомом углерода. Таким образом, эти группы обладают связью Р-С-Р.

Под термином «алкильная группа» понимают линейную, разветвленную или циклическую алкильную группу.

Аналогично, под термином «алкиленовая группа» понимают линейную, разветвленную или циклическую алкиленовую группу.

Подробное описание изобретения

Сополимеры по настоящему изобретению являются гребенчатыми сополимерами, содержащими с одной стороны основную углеводородную цепь, а с другой стороны боковые группы. Помимо прочего они характеризуются присутствием карбоксильных групп, полиоксиалкильных групп и гем-бисфосфоновых групп в качестве боковых групп.

Одновременное присутствие этих трех типов групп придает сополимеру привлекательные свойства добавки, более конкретно суперпластификатора, для суспензий минеральных частиц.

Сополимеры

В своем самом широком определении сополимеры по изобретению являются модифицированными полимерами типа РСР, содержащими гем-бисфосфоновые группы.

Полимер по изобретению относится к гребенчатому типу, содержащему основную цепь и боковые группы. Предпочтительно основная углеводородная цепь не содержит гетероатомы. Наиболее предпочтительно основная цепь является линейной.

Сополимер по изобретению включает, кроме боковых групп, содержащих карбоксильные группы и полиоксиалкильные группы, также гем-бисфосфоновые группы. Предпочтительно полиоксиалкильные боковые группы связаны с основной цепью сложноэфирной, простоэфирной или амидной связью.

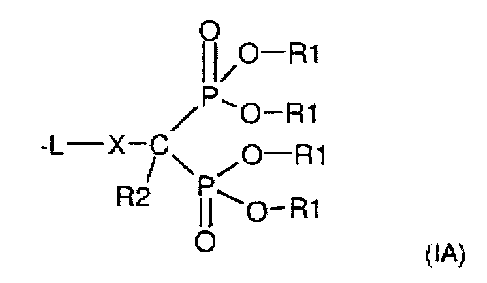

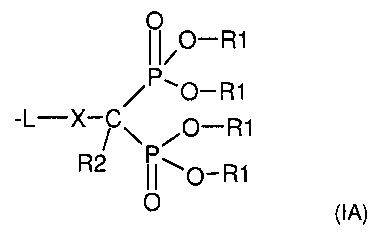

Предпочтительно, гем-бисфосфоновые группы соответствуют формуле (IA), приведенной :

в которой L представляет собой группу, связывающую фрагмент с основной цепью, более конкретно связь, атом кислорода, группу -NR4- (причем R4 может быть водородом или алкильной группой C1-C6) или алкиленовую группу, предпочтительно L является атомом кислорода или группой -NR4-;

X является спейсерной группой, более конкретно необязательно замещенной алкиленовой группой C1-C20 или цепочкой групп формулы (QO)n-, в которой Q представляет собой алкиленовую группу из 2-4 атомов углерода или смесь этих аликиленовых групп, n является целым числом от 1 до 500, предпочтительно X является алкиленовой группой C1-C6;

R1 независимо друг от друга являются одновалентной группой, более конкретно водородом, алкильной группой C1-C6 или группой формулы -(QO)nR5, в которой Q представляет собой алкиленовую группу из 2-4 атомов углерода или смесь этих аликиленовых групп, n является целым числом от 1 до 500, и R5 является водородом или алкилом C1-C3, или R1 являются катионом, более конкретно катионом щелочного металла, катионом щелочноземельного металла или аммонием; и

R2 является одновалентной группой, более конкретно, атомом водорода, или гидроксильной группой, или алкильной группой C1-С10, предпочтительно R2 является гидроксильной группой.

Группа L чаще всего связана с карбоксильной группой сополимера, и, таким образом, атом кислорода формирует в ней сложноэфирную функцию, а аминированные группы - амидную функцию.

Доля соответствующих гем-бисфосфоновых групп в сополимере по изобретению может в значительной степени варьироваться. В частности, численная доля гем-бисфосфоновых боковых групп в сополимерах составляет от 0,1 до 60%, более конкретно от 1 до 40% и еще более конкретно от 2 до 10%.

Сополимер также содержит в качестве боковых групп полиоксиалкильные группы. Эти полиоксиалкильные группы могут быть связаны с основной цепью напрямую или через группы, образованные из присутствующих карбоксильных функций, более конкретно, сложноэфирной или амидной связью.

Они могут также быть встроены в гем-бисфосфонатные группы, более конкретно группы формулы (I).

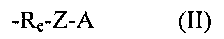

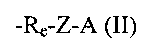

Полиоксиалкильные группы могут также иметь формулу (II

в которой Re является алкиленовой группой C1-C12 или группой С=O или отсутствует; и Z является атомом кислорода или группой N-R4, причем R4 может быть водородом или алкильной группой C1-С6; и

А является группой формулы -(QO)n-R3, в которой:

Q представляет собой алкиленовую группу из 2-4 атомов углерода или смесь этих алкиленовых групп,

n является целым числом от 1 до 500; и

R3 является атомом водорода или алкильной, арильной, алкиларильной или арилалкильной группой С1-С12, предпочтительно метилом.

Численная доля полиоксиалкильных групп в сополимере обычно составляет от 0,001 до 80%, более конкретно от 10 до 50%.

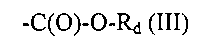

Сополимер по изобретению, кроме того, содержит карбоксильные группы. Предпочтительно, карбоксильные группы соответствуют формуле (III

в которой Rd является Н или алкильной, арильной, алкиларильной или арилалкильной группой C1-C12 или катионом щелочного металла, катионом щелочноземельного металла или аммонием.

Численная доля карбоксильных групп в сополимере может варьироваться от 0 до 90%, более конкретно от 40 до 80%.

Эти карбоксильные группы могут находиться в форме недиссоциированной кислоты. Однако чаще всего они по меньшей мере частично или полностью нейтрализованы, преобразованы в сложный эфир или амидированы.

Обычно сополимер по изобретению обладает средней молекулярной массой от 1000 до 220000 (Mw), предпочтительно от 10000 до 110000 (Mw) при определении методом SEC («эксклюзионной хроматографии», жидкостной хроматографии с разделением молекул по размеру) в эквиваленте полиоксиэтиленового эталона.

Индекс полидисперсности Ip предпочтительно составляет от 1 до 5, предпочтительно от 1,5 до 3.

Способ получения сополимеров по изобретению

В соответствии со вторым аспектом настоящее изобретение относится к способу получения сополимера, привитого описанными выше гем-бисфосфоновыми группами.

Для получения сополимера по изобретению может быть использовано множество типов реакций.

Более конкретно, его можно получить сополимеризацией соответствующих мономеров или модификацией полимера прививкой боковых групп. Последний способ также называют постпрививкой.

Так, по одному из способов осуществления настоящего изобретения описанный сополимер получают сополимеризацией в массе или в растворе, в присутствии соответствующего катализатора, полимеризуемых мономеров, несущих, соответственно, искомые группы. Можно также полимеризовать смесь, содержащую мономер, несущий гем-бисфосфонатную группу, мономер, несущий карбоксильную группу, и, в некоторых случаях, мономер, несущий полиоксиалкильную группу.

Более конкретно, подходящим мономером, несущим гем-бисфосфонатную группу, является несущий гем-бисфосфонатную группу (мет)акрилат или (мет)акриламид, полученный, например, реакцией соединения формулы (I) с хлоридом (мет)акрилоила или (мет)акриловым ангидридом.

Более конкретно, мономером, несущим подходящую полиоксиалкильную группу, является (мет)акрилат или (мет)акриламид метоксиполиэтилен гликоля.

Более конкретно, мономер, несущий карбоксильную группу, может быть выбран из ненасыщенных карбоновых кислот, таких как акриловая кислота, метакриловая кислота, малеиновая кислота, фумаровая кислота, итаконовая кислота и их замещенные производные, или из соединения, способного образовывать ненасыщенные карбоксильные функции in situ, такого как малеиновый ангидрид.

Так, сополимер по изобретению может быть получен сополимеризацией этих мономеров, более конкретно реакцией с участием свободных радикалов в обычных условиях в присутствии соответствующего инициатора.

В соответствии с другим способом осуществления изобретения полимер получают способом, называемым «постпрививкой». В рамках этого способа полимер, содержащий углеводородную цепь и боковые карбоксильные группы и, необязательно, боковые полиоксиалкильные группы, модифицируют прививкой гем-бисфосфоновых групп.

Предпочтительно прививка проводится реакцией карбоксильных групп с гем-бисфосфонированным соединением, несущим реакционноспособную функцию, более конкретно спиртовую группу или амин, первичный или вторичный.

Так, в соответствии со вторым аспектом, настоящее изобретение относится к способу получения вышеописанного сополимера, включающему этапы:

(i) полимеризации мономера, несущего карбоксильную группу, необязательно в присутствии мономера, несущего полиоксиалкильную группу; и

(ii) прививки полученного полимера реакционно-активным гем-бисфосфонированным соединением.

В качестве варианта можно полимеризовать карбоновый мономер, затем в желаемой степени преобразовать карбоксильные группы в сложные эфиры полиоксиалкилированными соединениями, как это описано, например, в патентной заявке FR 2776285, затем прививать полученный продукт реакционно-активным гем-бисфосфонированным соединением.

Предпочтительно, реакционно-активное гем-бисфосфонированное соединение является спиртом или гем-бисфосфонированным амином, причем амин являются предпочтительными по причине их более высокой реакционной способности при низкой температуре.

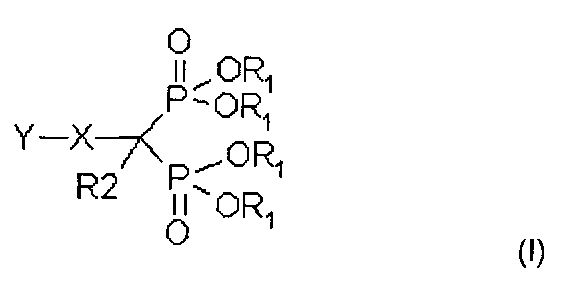

Предпочтительно реакционно-активное гем-бисфосфонированное соединение имеет приведенную формулу (I)

в которой Y является функциональной группой, способной реагировать с карбоксильными функциональностями полимера, более конкретно с гидроксильной группой, первичным или вторичным амином, изоцианатом или тиолом;

X является спейсерной группой, более конкретно необязательно замещенной алкиленовой группой C1-C20 или цепочкой групп формулы (QO)n-, в которой Q представляет собой алкиленовую группу из 2-4 атомов углерода или смесь этих аликиленовых групп, предпочтительно X является алкиленовой группой C1-C6, n является целым числом от 1 до 500;

R1 независимо друг от друга являются одновалентной группой, более конкретно водородом, катионом, более конкретно катионом щелочного металла, катионом щелочноземельного металла или аммонием или алкильной группой C1-C6, предпочтительно C1-C3; и

R2 является одновалентной группой, более конкретно атомом водорода или гидроксильной группой или алкильной группой C1-C10, предпочтительно R2 является гидроксильной группой.

Предназначенный для прививки полимер не обязательно должен иметь в составе полиоксиалкильные группы, если они имеются в составе гем-бисфосфонированного соединения.

Предпочтительно реакцию прививки можно проводить при температуре выше 120°C, более предпочтительно от 150 до 200°C и наиболее предпочтительно от 170 до 180°C. Затем воду, образовавшуюся в ходе реакции, удаляют из реакционной среды выпариванием, и продукт, полученный в ходе реакции, получают в форме сухого остатка.

Карбоксильные или фосфоновые группы, которые присутствуют в продукте, полученном в ходе реакции, можно затем полностью или частично нейтрализовать.

[Добавка]

В соответствии с третьим аспектом настоящего изобретения описывается добавка для суспензий минеральных частиц, содержащая описанный сополимер.

Для упрощения применения и дозирования добавка может быть представлена в форме раствора в соответствующем растворителе.

Предпочтительно, соответствующий растворитель содержит воду или состоит из воды. В некоторых случаях в качестве дополнения или альтернативы можно рассмотреть применение другого растворителя, такого как спирт или гликоль, например для облегчения растворения.

Концентрация добавки в виде полимера главным образом зависит от предполагаемой области применения. Обычно добавка содержит от 1 до 50, предпочтительно от 10 до 30% полимера по отношению к общему весу.

В альтернативном варианте добавка также может быть представлена в сыпучей форме, более конкретно, в форме порошка.

Кроме того, в состав добавки могут быть включены и другие обычные добавки, такие как пеногасящие агенты, ускорители, замедлители, гидрофобные агенты, деаэрирующие агенты, другие диспергирующие средства, воздухововлекающие добавки или стабилизаторы пеногасящих агентов.

Применение сополимеров по настоящему изобретению

В соответствии с четвертым аспектом настоящее изобретение описывает применение добавки для разжижения суспензий минеральных частиц и сохранения удобства обрабатываемости гидравлических вяжущих веществ.

Более конкретно, в качестве гидравлических вяжущих веществ можно перечислить цементные композиции, в частности бетоны, более конкретно сборные бетоны и готовые бетоны. Более конкретно, эти бетоны могут быть предназначены для промышленного и гражданского строительства.

Очевидно, что количество добавки, которое следует добавлять к суспензии минеральных частиц, зависит от искомых свойств и предполагаемой области применения. Следует отметить, что в предпочтительных композициях по изобретению эта дозировка, напротив, слабо зависит в зависимости от природы среды, и, в частности, слабо зависит от химического состава применяемых цементов.

Обычно, для цементной композиции для большинства стандартных областей применения подходит дозировка добавки от 0,01 до 2%, предпочтительно от 0,05 до 1% и наиболее предпочтительно от 0,1 до 0,5% полимера по весу относительно веса цемента.

К примеру, эффективной дозировкой добавки при приготовлении композиции готового бетона является от 0,7 до 1,5% состава из расчета 20% сухого экстракта по весу относительно веса цемента.

Механизм действия описанных полимеров не был полностью изучен, принимая во внимание, что в целом механизм действия суперпластификаторов в цементах все еще выяснен не до конца.

Однако предполагается, что разжижающий эффект суперпластификаторов в основном является результатом сил отталкивания, возникающих между сополимерами, адсорбированными на поверхности частиц.

Предполагается, что совместное присутствие в сополимерах с гем-бисфосфоновыми группами по изобретению длинных полиоксиалкильных цепей, привносящих эффект дисперсии, и фосфонатных групп, обладающих выраженной способностью комплексообразования и исключительной адсорбционной способностью по сравнению с двух- и трехвалентными катионами, такими как кальций или алюминий, является причиной их особых свойств в качестве добавки.

Кроме того, удивительным образом было обнаружено, что гем-бисфосфонированные сополимеры по изобретению обладают прекрасным сочетанием способности снижать водопотребность и поддерживать реологические показатели в большом диапазоне концентраций полиоксиалкильных цепей.

Помимо этого было отмечено, что сополимеры по изобретению обладают низкой чувствительностью к сульфатам щелочных металлов, присутствующим, в частности, в цементах.

Действительно, проведенные опыты показали, что функционализация РСР гем-бисфосфоновыми синтонами позволяет нарушить адсорбцию ионов сульфата на поверхности частиц цемента и, следовательно, содействует адсорбции функционализированного сополимера и по этой причине способствует его диспергирующему действию.

Эта адсорбция сильно снижается при повышенном содержании сульфатных ионов по причине конкуренции между адсорбцией на поверхности зерен цемента сульфатных ионов и сополимера. Так, повышенное содержание растворимых сульфатов обычно приводит к небольшому снижению водопотребности, вероятно обусловленному более низкой начальной адсорбцией сополимера. Однако чаще отмечают повышенное удобство работы с композицией, что, предположительно, связано с более высокой доступностью сополимера в поровой жидкости, что позволяет продлить диспергирующий эффект.

Кроме того, сополимер по изобретению предпочтительно обладает низкой чувствительностью к глинам, зачастую присутствующим в песках и известняковых наполнителях суспензий минеральных частиц.

Действительно, присутствие глин в гидравлических композициях негативно влияет на эффективность суперпластификаторов по причине их адсорбции на поверхности этих глин и внедрения их привитых полиэтоксилированных структур в пространства между чешуйками этих глин. В этом случае снижение способности поддерживать текучесть требует повышения дозировки добавки, что, в свою очередь, влечет за собой расходы и в дальнейшем может привести к ухудшению других свойств, таких как сопротивление сжатию и долговечность материала, что может, кроме того, привести к появлению трещин.

Предполагается, что этот предпочтительный эффект связан с тем, что присутствие гем-бисфосфоновых групп в сополимерах по изобретению увеличивает их сродство к поверхности зерен цемента за счет сродства к частицам глины. Возможно, это явление обусловлено привнесением дополнительных анионных зарядов, связанным с замещением одной карбоксилатной группы четырьмя фосфонатными функциями, которые затрудняют доступ к глинам и, следовательно, адсорбцию на их поверхности.

Привитые сополимеры, полученные согласно описанию, представляют особый интерес в качестве пластификаторов суспензий минеральных частиц, более конкретно композиций цемента и гипсовых смесей.

Действительно, они:

- обладают повышенной способностью снижать водопотребность,

- не обладают чувствительностью к сульфатам щелочных металлов цементов,

- позволяют снизить чувствительность к присутствующим в песках глинам,

- обладают выраженной способностью разжижать гидравлические композиции при очень высокой способности поддерживать текучесть.

Композиции минеральных частиц

Наконец, в соответствии с последним аспектом изобретение относится к композиции минеральных частиц, содержащей сополимер по изобретению.

Композиции с таким добавками обладают пролонгированным периодом удобной работы при невысокой дозировке, включая ситуации присутствия повышенного количества сульфатов щелочных металлов и/или глин. В этой связи они представляют интерес для целого ряда областей применения, более конкретно, для готовых бетонов, самоукладывающихся бетонов, бетонов высокого и очень высокого качества с повышенным удобством работы (ВНР и ВТНР) или сборных бетонов.

Более подробное описание изобретения будет приведено на примерах, которые не следует понимать как ограничение настоящего изобретения.

ПРИМЕРЫ

А. Получение бис-фосфонированного синтона

ПРИМЕР 1

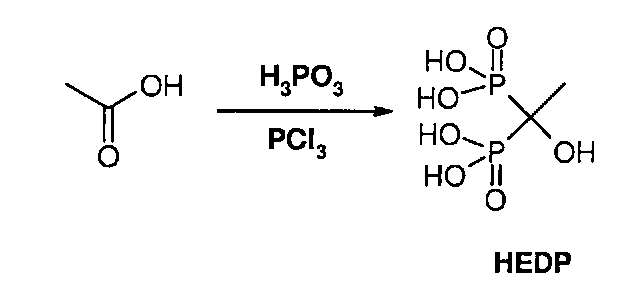

Получение 1-гидроксиэтилен-1,1-бисфосфоновой кислоты (HEDP)

В трехгорлый сосуд объемом 1000 мл, оснащенный магнитным смесителем, на котором установлены холодильник и устройство для создания инертной атмосферы из азота, размещенный в масляной термостатированной бане и соединенный с вакуумным насосом, помещают 60 г (1 моль) уксусной кислоты, 123 г (1,5 моль) фосфористой кислоты и 500 мл безводного хлорбензола. Смесь доводят до температуры 100°C при перемешивании. Отмечают образование однородного раствора. Затем в среду медленно вводят 206 г (1,5 моль) трихлорида фосфора (PCl3). Реакционную смесь выдерживают при температуре 100°C в течение еще 3 ч, после этого оставляют охлаждаться при температуре окружающей среды. Полученный твердый остаток промывают хлорбензолом, затем растворяют в 500 мл воды и доводят до кипения с обратным холодильником в течение 1 ч. После охлаждения раствор обрабатывают активированным углем, затем фильтруют. Неочищенная кислота выпадает в осадок при добавлении избыточного количества горячего метанола, и после отделения продукт рекристаллизуют из 1 л воды при 100°C.

Выход составляет 87% в пересчете на 1-гидроксиэтилен-1,1-бисфосфоновую кислоту. Продукт, полученный в результате реакции, был охарактеризован ЯМР 31Р (CDCl3), ЯМР 1Н (CDCl3) и ЯМР 13С.

ПРИМЕР 2

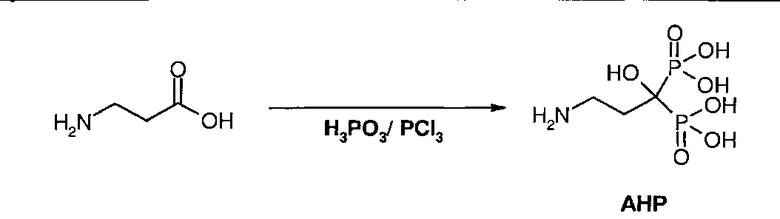

Получение 1-гидрокси-3-аминопропилен-1,1-бисфосфоновой кислоты (АНР)

В трехгорлый сосуд объемом 1000 мл, оснащенный магнитным смесителем, на котором установлены холодильник и устройство для создания инертной атмосферы из азота, размещенный в масляной термостатированной бане и соединенный с вакуумным насосом, помещают 91 г (1 моль) 3-аминопропионовой кислоты, 123 г (1,5 моль) фосфористой кислоты и 500 мл безводного хлорбензола. Смесь доводят до температуры 100°C при перемешивании. Отмечают образование однородного раствора. Затем в среду медленно вводят 206 г (1,5 моль) трихлорида фосфора (PCl3). Реакционную смесь выдерживают при температуре 100°C в течение еще 3 ч, после этого оставляют охлаждаться при температуре окружающей среды. Полученный твердый остаток промывают хлорбензолом, затем растворяют в 500 мл воды и доводят до кипения с обратным холодильником в течение 1 ч. После охлаждения раствор обрабатывают активированным углем, затем фильтруют. Неочищенная кислота выпадает в осадок при добавлении избыточного количества горячего метанола, и после отделения продукт рекристаллизуют из 1 л воды при 100°C.

Выход составляет 82% в пересчете на 1-гидрокси-3-аминопропилен-1,1-бисфосфоновую кислоту. Продукт, полученный в результате реакции, был охарактеризован ЯМР 31Р (CDCl3), ЯМР 1Н (CDCl3) и ЯМР 13С.

ПРИМЕР 3

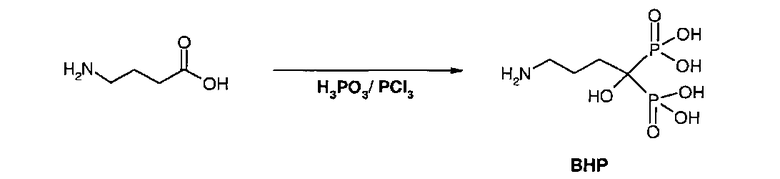

Получение 1-гидрокси-4-аминобутилен-1,1-бисфосфоновой кислоты (ВНР)

В трехгорлый сосуд объемом 1000 мл, оснащенный магнитным смесителем, на котором установлены холодильник и устройство для создания инертной атмосферы из азота, размещенный в масляной термостатированной бане и соединенный с вакуумным насосом, помещают 105 г (1 моль) 4-аминомасляной кислоты, 123 г (1,5 моль) фосфористой кислоты и 500 мл безводного хлорбензола. Смесь доводят до температуры 100°C при перемешивании. Отмечают образование однородного раствора. Затем в среду медленно вводят 206 г (1,5 моль) трихлорида фосфора (PCl3). Реакционную смесь выдерживают при температуре 100°C в течение еще 3 ч, после этого оставляют охлаждаться при температуре окружающей среды. Полученный твердый остаток промывают хлорбензолом, затем растворяют в 500 мл воды и доводят до кипения с обратным холодильником в течение 1 ч. После охлаждения раствор обрабатывают активированным углем, затем фильтруют. Неочищенная кислота выпадает в осадок при добавлении избыточного количества горячего метанола, и после отделения продукт рекристаллизуют из 1 л воды при 100°C.

Выход составляет 77% в пересчете на 1-гидрокси-4-аминобутилен-1,1-бисфосфоновую кислоту. Продукт, полученный в результате реакции, был охарактеризован ЯМР 31P (CDCl3), ЯМР 1Н (CDCl3) и ЯМР 13С.

В. Модификация полимера прививкой гем-бисфосфонированным синтоном

После получения референтного сополимера, не функционализированного фосфором (пример 4), был осуществлены опыты по прививке фосфонированным синтоном, проведенные с использованием HEDP с целью определения оптимальных условий проведения реакции (примеры 5А-5С). Затем эти условия проведения прививки использовали для прививки синтонов HEDP, АНР и ВНР с различным процентным содержанием (примеры 6А-6С, 7А-7С и 8А-8С).

ПРИМЕР 4

Приготовление референтного полиалкоксилированного поликарбонового сополимера

В двугорлый сосуд объемом 500 мл, оснащенный магнитным смесителем, на котором установлены холодильник и устройство для создания инертной атмосферы из азота, и размещенный в масляной термостатированной бане, помещают 73,57 г (323,4 ммоль) полиметакриловой кислоты (TP 941, выпускаемой компанией СОАТЕХ, показатель кислотности 181,1 мг KOH/г), затем вводят 0,48 г (5,95 ммоль) соды (водный раствор NaOH, 50%). Затем переходят к введению 34,35 г (46 ммоль) метоксиполиэтиленгликоля (MPEG) с молекулярным весом 750 г/моль, затем 91,60 г (46 ммоль) метоксиполиэтиленгликоля (MPEG) с молекулярным весом 2000 г/моль, и температуру реакционной среды доводят до 175°C. Когда температура реакционной среды достигает 100°C, в реакторе создают частичный вакуум (<20 мбар).

За показатель ТО принимают время начала реакции, тот момент, когда реакционная среда становится однородной. Реакцию превращения в сложный эфир проводят в течение 7 в при 175°C, затем реакционную среду оставляют охлаждаться до температуры окружающей среды.

Получают безводную основу, представляющую собой массу гребенчатого сополимера весом 147,5 г, то есть 73,8% по отношению к начальной реакционной смеси.

ПРИМЕРЫ 5А-5С

Оптимизация условий прививки фосфонированного синтона

С целью изучения влияния условий реакции на прививку поликарбоновой кислоты пример 4 повторяли, изменяя момент введения гем-бисфосфонированного реактива, HEDP, приготовленного в предшествующих примерах.

В примере 4 реакцию проводили без добавления гем-бисфосфонированного синтона, используя ее как стандарт. В примерах 5А гем-бисфосфонированный синтон (HEDP) добавляли в начале реакции, когда реакционная среда становится однородной (ТО) и через 4 ч после этого момента, соответственно.

Реакционные смеси, образовавшиеся в результате этих реакций, анализировали для определения показателя кислотности и содержания остаточного MPEG хроматографией на проницаемом геле согласно следующей процедуре.

Сначала вводят эталоны MPEG с возрастающими концентрациями, затем определяют соответствующие площади. Размер площади пика MPEG анализируемого образца позволяет получить содержание остаточного MPEG. Введение проводили при 40°C, использовали колонки Aquagel Guard ОН 8 мкм (выпускаемые компанией Agilent Technologies), которые располагали последовательно с 2 колонками Aquagel ОН30 (также выпускаемыми компанией Agilent Technologies).

Отмечено, что введение гем-бисфосфонированного синтона одновременно с полиалкоксилированными соединениями нарушает реакцию преобразования в сложный эфир.

Напротив, отложенное введение в реакционную среду, например через 4 ч после начала реакции, позволяет достичь уровня прививки MPEG, соответствующего таковому референтной реакции без фосфонированного синтона.

Именно эти условия проведения реакции использовались в остальной части исследования.

ПРИМЕР 6А-6С

Получение сополимеров типа РСР, привитых HEDP

В двугорлый сосуд объемом 500 мл, оснащенный магнитным смесителем, на котором установлены холодильник и устройство для создания инертной атмосферы из азота, и размещенный в масляной термостатированной бане, помещают 73,57 г (323,4 ммоль) полиметакриловой кислоты (TP 941, выпускаемой компанией СОАТЕХ, показатель кислотности 181,1 мг KOH/г), затем вводят 0,48 г (5,95 ммоль) соды (водный раствор NaOH, 50%). Затем переходят к введению 34,35 г (46 ммоль) метоксиполиэтиленгликоля (MPEG) с молекулярным весом 750 г/моль, затем 91,60 г (46 ммоль) метоксиполиэтиленгликоля (MPEG) с молекулярным весом 2000 г/моль, и температуру реакционной среды доводят до 175°C. Когда температура реакционной среды достигает 100°C, в реакторе создают частичный вакуум (<20 мбар).

За момент ТО принимают время начала реакции, тот момент, когда реакционная среда становится однородной. После 4 ч обработки при 175°C очень медленно вводят 4,11 г бис-фосфонированного синтона, приготовленного в соответствии с примером 1, проводят реакцию превращения в сложный эфир в течение 3 ч при 175°C, затем реакционную среду оставляют охлаждаться до температуры окружающей среды.

Получают безводную основу, представляющую собой массу привитого сополимера весом 143,3 г, то есть 71,7% по отношению к начальной реакционной смеси.

Затем готовят раствор полученного сополимера, носителя карбоксильных функций, привитых простых полиэфиров и гем-бисфосфоновых групп добавлением 0,5% олеинового амина к 2 моль оксида этилена (выпускаемого под названием NORAMOX 02 компанией СЕСА) и 1,2% трибутилфосфата (пеногаситель).

Наконец, продукт разбавляют водой для получения 20% сухого экстракта и нейтрализуют его гидроокисью натрия с pH 7.

Таким образом, получают готовую к применению диспергирующую добавку.

ПРИМЕР 7A-С

Получение сополимеров типа РСР, привитых АНР

Повторяют пример 6, но при этом заменяют гем-бисфосфоновый синтон HEDP гем-бисфосфоновым синтоном АНР, приготовленным в примере 2, в количестве, указанном в таблице 2 .

Получают безводную основу, представляющую собой массу привитого сополимера весом 144,5 г, то есть 72,6% по отношению к начальной реакционной смеси.

Затем готовят раствор полученного сополимера, носителя карбоксильных функций, привитых простых полиэфиров и гем-бисфосфоновых групп добавлением 0,5% олеинового амина к 2 моль оксида этилена (выпускаемого под названием NORAMOX 02 компанией СЕСА) и 1,2% трибутилфосфата (пеногаситель).

Наконец, продукт разбавляют водой для получения 20% сухого экстракта и нейтрализуют его гидроокисью натрия с pH 7.

Таким образом, получают готовую к применению диспергирующую добавку.

ПРИМЕР 8A-C

Получение сополимеров типа РСР, привитых ВНР

Повторяют пример 6, но при этом заменяют гем-бисфосфоновый синтон HEDP гем-бисфосфоновым синтоном ВНР, приготовленным в примере 3, в количестве, указанном в таблице 2.

Получают безводную основу, представляющую собой массу привитого сополимера весом 144,6 г, то есть 72,73% по отношению к начальной реакционной смеси.

Затем готовят раствор полученного сополимера, носителя карбоксильных функций, привитых простых полиэфиров и гем-бисфосфоновых групп добавлением 0,5% олеинового амина к 2 моль оксида этилена (выпускаемого под названием NORAMOX 02 компанией СЕСА) и 1,2% трибутилфосфата (пеногаситель).

Наконец, продукт разбавляют водой для получения 20% сухого экстракта и нейтрализуют его гидроокисью натрия с pH 7.

Таким образом, получают готовую к применению диспергирующую добавку.

ПРИМЕР 9А-С

Получение сополимеров типа РСР, привитых HEDP

Повторяют пример 6, но при этом в конечный полимер добавляют долю сополимера типа ЕРВ 729.028, полученного в условиях проведения реакции в примере 4, но содержащего только карбоксильные функции и метоксиполиэтиленгликоль с молекулярным весом 2000 г/моль.

Затем готовят раствор полученной смеси сополимеров, носителей карбоксильных функций, привитых простых полиэфиров и гем-бисфосфоновых групп добавлением 0,5% олеинового амина к 2 моль оксида этилена (выпускаемого под названием NORAMOX 02 компанией СЕСА) и 1,2% трибутилфосфата (пеногаситель).

Наконец, продукт разбавляют водой для получения 20% сухого экстракта и нейтрализуют его гидроокисью натрия с pH 7.

Таким образом, получают готовую к применению диспергирующую добавку.

С. Оценка прикладных свойств

1. Способность снижать водопотребность

Для оценки способности сополимеров по изобретению снижать водопотребность были приготовлены растворы с добавлением сополимеров, приготовленных в примерах 6-9 в качестве пластификаторов.

Состав приготовленного раствора подробно приведен в таблице 3 . Непривитый сополимер (пример 4 ЕРВ 662054 и смесь ЕРВ 762.014 + ЕРВ 729.028, соответственно) служил референтным раствором (REF).

Раствор готовили в соответствии со следующей процедурой:

В сосуд смесителя PERRIER вводят два песка, стандартизированный и FULCHIRON. После перемешивания песков в течение 30 с со скоростью около 140 об/мин, добавляют в течение 15 с воду для предварительного смачивания, которая составляет 1/3 общего количества воды, которое предстоит ввести. Перемешивание продолжают в течение 15 с, затем массу оставляют в покое на 4 мин. После этого вводят цемент и известняковый наполнитель (происхождение ERBRAY, поставка компании МЕАС), перемешивание продолжают в течение 1 мин перед добавлением остального количества воды для приготовления раствора, а также всего количества добавки в течение 30 с. Затем смеситель останавливают на короткое время чтобы очистить края сосуда смесителя с целью получения массы в высокой однородностью, потом перемешивание продолжают еще в течение 1 мин на быстрой скорости 280 об./мин.

Удобство работы с приготовленными растворами с сополимерами по изобретению оценивают измерением диаметра растекания (slump flow - диаметра лужицы, образовавшейся после растекания) в соответствии с процедурой, описанной.

Заполняют воспроизводящую форму в виде усеченного конуса без дна до уровня 0,5 конуса Абрамса (см. нормы NF 18-451, 1981); для обеспечения растекания приподнимают конус перпендикулярно плите, поворачивая его на четверть оборота. Растекание измеряют через 5, 30, 60 и 90 мин, измеряя 2 диаметра под 90° с помощью рулетки. Результат измерения растекания является средним 2 величин +/- 1 мм. Опыты проводят при 20°C.

Дозировку привитого сополимера определяют так, чтобы растекание раствора достигало целевого значения от 310 до 330 мм. Если не указано иное, дозировка выражена в % по отношению к общему весу вяжущего вещества (наполнитель + цемент).

Результаты, полученные для растворов, приготовленных с сополимерами, привитыми HEDP, из примера 6, обобщены в таблице 4 .

Анализ этих результатов показывает, что прививка HEDP в количестве 2 или 4% позволяет существенно снизить дозировку (переход от 0,60 к 0,35%) для обеспечения равноценного начального растекания.

Кроме того, проверяли, что простое добавление к контрольному составу 4% HEDP, (ЕРВ 760.020), которая не был привита на сополимер, не позволяет изменить способность контрольного привитого сополимера снижать водопотребность.

Повышение способности привитых бис-фосфоновых сополимеров снижать водопотребность может объясняться более высоким сродством к поверхности зерен цемента.

Результаты, полученные для растворов, приготовленных с сополимерами, привитыми АНР, приготовленными в примере 7 согласно описанию выше, обобщены в таблице 5.

Было отмечено, что прививка АНР в количестве 2, 4 или 6% также позволяет снизить дозировку суперпластификатора (переход от 0,50 к 0,35%) для обеспечения равноценного начального растекания.

Результаты, полученные для растворов, приготовленных с сополимерами, привитыми ВНР, приготовленными в примере 8 согласно описанию выше, обобщены в таблице 6.

Полученные результаты показывают, что прививка 2 или 4% ВНР также позволяет уменьшить дозировку (переход от 0,5 к 0,4%) для обеспечения равноценного начального растекания.

Представленные выше результаты позволяют сделать вывод, что закрепление бис-фосфоновых групп на скелете РСР изменяет способность сополимеров снижать водопотребность.

Не связывая себя какой-либо теорией, это наблюдение можно объяснить повышенным сродством привитых сополимеров к поверхности частиц цемента.

2. Повышение способности снижать водопотребность с сохранением текучести

Кроме того, удивительным образом было обнаружено, что эти сополимеры с гем-бисфосфнатными группами позволяют значительно улучшить способность снижать водопотребность без ухудшения реологических показателей в большом диапазоне концентраций полиоксиалкильных цепей в сополимере, выраженных количеством сложноэфирных связей в таблице 8.

При анализе таблицы 8 выше отмечено, что применение добавки, содержащей полиалкоксилированный поликарбоновый сополимер привитый 4% и 8% HEDP в составе цемента позволяет снизить дозировку суперпластификатора с сохранением текучести во времени.

2. Чувствительность к сульфатам щелочных металлов

С целью оценки влияния присутствия сульфатов щелочных металлов на эффективность сополимеров по изобретению в качестве суперпластификатора были проведены опыты с растворами с различным содержанием сульфатов.

Содержание сульфатов щелочных металлов в растворах изменяли добавлением к цементу сульфата калия в виде порошка (0,3 и 0,6% по отношению к весу цемента сух. вес/сух. вес). После этого готовили раствор, имеющий состав, указанный в таблице 9 , добавлением воды при указанной дозировке референтного сополимера.

Растекание этих растворов оценивали в соответствии с описанной выше процедурой.

Полученные результаты обобщены соответственно в таблицах 10 и 11. Общая указанная концентрация сульфатов учитывает содержание сульфатов щелочных металлов, изначально присутствующих в Гаврском цементе (LH), оцениваемое в 0,25% (сух. вес/сух. вес.

Было отмечено, что дозировка референтного суперпластификатора, необходимая для обеспечения искомого растекания, почти утраивается в присутствии дополнительно 0,6% сульфата щелочного металла по весу.

Затем опыты повторили с использованием сополимера из примера 6 В (привитого 4% HEDP) в составе раствора. Полученные результаты обобщены в таблице 11.

Эти результаты иллюстрируют интересный эффект сополимеров по изобретению в плане чувствительности к присутствию сульфатов щелочных металлов. Действительно, отмечено, что сополимер по изобретению выдерживает уровни содержания сульфатов щелочных металлов в цементе, намного превышающие таковые для референтного пластификатора.

С целью более глубокой оценки отсутствия чувствительности к сульфат-ионам, привносимой бис-фосфоновой функционализацией, повторяли ранее проведенные опыты с тем же составом раствора, добавив сульфат калия в возрастающей концентрации, но придерживаясь постоянной дозировки.

Результаты, полученные для сополимеров из примера 6A и 6B, представлены в таблице 12.

Результаты показывают, что функционализация 4% HEDP позволяет сгладить отрицательный эффект от присутствия 0,4% сульфата щелочного металла по весу в цементе в условиях опыта.

Кроме того, отмечено, что сополимер, привитый 2% HEDP, в составе цементного раствора, загрязненного 0,3% сульфата калия по весу проявляет аналогичное или даже несколько улучшенное поведение по сохранению реологических свойств по сравнению с референтным полимером. Говоря иными словами, прививка референтного сополимера 2% HEDP позволяет сгладить отрицательный эффект от присутствия 0,3% сульфата калия в цементе.

Таким образом, применение сополимеров по изобретению в качестве суперпластификатора менее чувствительно к присутствию сульфатов щелочных металлов в цементах по сравнению с применением непривитого сополимера. Этот факт можно объяснить более высокой способностью фосфонатной группы образовывать комплексы с ионами кальция по сравнению с сульфат-ионами.

3. Чувствительность к глинам

Суперпластификаторы также чувствительны к присутствию глин в композициях, обычно в песках.

С целью оценки этой чувствительности сополимеров по изобретению измерили растекание растворов, приготовленных с использованием песка, загрязненного глиной (монтмориллонит KSF), и сравнили с таковым раствора, приготовленного с использованием чистого, незагрязненного песка.

Если не указано иное, содержание глины выражено в % сухого веса по отношению к общему сухому весу песка, состоящего из песка AFNOR и мелкого песка FULCHIRON. Добавленную глину вводили с песком перед добавлением воды для предварительного смачивания.

Приготовили растворы состава, приведенного в таблице 7, с использованием цемента с высоким содержанием щелочных металлов (цемент СЕМ I 52,5 N Сен-Пьер де ля Кур (de Saint Pierre la Cour), выпускаемый компанией Lafarge) и сополимера из примера 9 В (смесь ЕРВ 762.014 привитый HEDP из расчета 4% и ЕРВ 729.028).

Результаты опытов представлены в таблице 13.

Эти результаты показывают, что исследованные сополимеры по изобретению значительно менее чувствительны к глине, присутствующей в песках, настолько, что они в полной мере нейтрализуют негативное влияние 1% глины по весу (по отношению к сухому весу песка) на текучесть цементной композиции.

4. Эффективность на примере составленных цементов

С целью оценки прочности сополимеров по изобретению изучили влияние суперпластификатора на приготовленные цементы разного состава.

Более конкретно, испытали цемент, содержащий летучую золу в качестве заменителя вяжущего вещества (цемент СЕМ II /А-V (Сен-Пьер де ля Кур (de Saint Pierre la Cour), выпускаемый компанией LAFARGE). Приготовили растворы состава, приведенного в таблице 9, добавили к ним разное количество сополимера из примера 9B.

Показатели растекания, полученные для этих растворов, обобщены в таблице 14.

Полученные результаты показывают, что в присутствии летучей золы сополимеры по изобретению обладают более выраженной способностью снижать водопотребность, чем референтный суперпластификатор.

Кроме того, отмечено, что уменьшение дозировки сополимера по изобретению на 20% позволяет получить цементную композицию, реологическое поведение которой в плане поддержания текучести превосходит поведение референтного суперпластификатора.

С другой стороны, провели испытание цемента, содержащего шлак в качестве заменителя вяжущего вещества (СЕМ 111/А 42,5 N-LH PM-ES-CP1 (выпускаемый компанией Lafarge), следующего состава, %:

Приготовили растворы состава, приведенного в таблице 9, добавили к ним разное количество сополимера из примера 9B.

Показатели растекания, полученные для этих растворов, обобщены в таблице 15.

Полученные результаты показывают, что в присутствии шлака в качестве заменителя вяжущего вещества сополимеры по изобретению обладают более выраженной способностью снижать водопотребность, чем референтный суперпластификатор.

Приведенные выше экспериментальные данные подтверждают привлекательность применения сополимеров по изобретению в качестве суперпластификатора для композиций гидравлических вяжущих веществ. Эти сополимеры обладают очень выраженной способностью снижать водопотребность, слабой чувствительностью к сульфатам щелочных металлов и к глинам, а также повышенной прочностью и хорошей способностью сохранять реологические свойства в широком диапазоне количества сложноэфирных связей.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗЖИЖАЮЩАЯ СМЕСЬ ДЛЯ КОМПОЗИЦИИ С ОСНОВОЙ ИЗ ГИДРАВЛИЧЕСКОГО ВЯЖУЩЕГО | 2010 |

|

RU2536898C2 |

| КОМПОЗИЦИЯ ДЛЯ НЕЙТРАЛИЗАЦИИ ПРИМЕСЕЙ | 2005 |

|

RU2363678C2 |

| СПОСОБ НЕЙТРАЛИЗАЦИИ ПРИМЕСЕЙ | 2005 |

|

RU2388711C2 |

| КОМПОЗИЦИЯ, РЕГУЛИРУЮЩАЯ СХВАТЫВАНИЕ ЦЕМЕНТИРУЮЩИХ СИСТЕМ | 2018 |

|

RU2777502C2 |

| ПРИВИТЫЕ СОПОЛИМЕРЫ ПРОДУКТОВ КОНДЕНСАЦИИ ИЛИ СОКОНДЕНСАЦИИ АЛЬДЕГИДОВ С КЕТОНАМИ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1994 |

|

RU2137782C1 |

| КАПСУЛА И ЕЁ ПРИМЕНЕНИЕ ДЛЯ ОБЕСПЕЧЕНИЯ ПРИСАДКИ ДЛЯ ГИДРАВЛИЧЕСКОЙ КОМПОЗИЦИИ | 2012 |

|

RU2606480C2 |

| СОПОЛИМЕР, СОДЕРЖАЩИЙ КИСЛОТНЫЕ ЭЛЕМЕНТЫ СТРОЕНИЯ И РАЗЛИЧНЫЕ ТИПЫ ПОЛИЭФИРНЫХ ЭЛЕМЕНТОВ СТРОЕНИЯ | 2009 |

|

RU2523283C2 |

| ИНЪЕЦИРУЕМЫЙ КАЛЬЦИЙ-ФОСФАТНЫЙ ЦЕМЕНТ В ФОРМЕ АПАТИТА, ВЫСВОБОЖДАЮЩИЙ ИНГИБИТОР РЕЗОРБЦИИ КОСТНОЙ ТКАНИ | 2008 |

|

RU2465922C2 |

| НОВЫЙ СВЕРХВЫСОКОПРОЧНЫЙ БЕТОН | 2015 |

|

RU2693213C2 |

| КОМПОЗИЦИЯ УСКОРИТЕЛЯ СХВАТЫВАНИЯ | 2016 |

|

RU2711191C2 |

Изобретение относится к сополимеру, содержащему основную углеводородную цепь и боковые группы, содержащие карбоксильные группы и полиоксиалкильные группы, характеризующемуся тем, что он также содержит гем-бисфосфоновые группы. Заявлены также:способ получения сополимера, добавка для суспензий минеральных частиц, содержащая упомянутый сополимер. Изобретение также относится к применению упомянутого сополимера для разжижения и сохранения текучести суспензии минеральных частиц и для снижения чувствительности гидравлических композиций к глинам и сульфатам щелочных металлов, заявлена также композиция из минеральных частиц, содержащая этот сополимер. Технический результат - полученный сополимер обеспечивает снижение дозировки для обеспечения равноценного начального растекания, снижает водопотребность без ухудшения реологических показателей, обеспечивает снижение чувствительности к глинам и сульфатам щелочных металлов.8 н. и 11 з. п. ф-лы, 15 табл.,19 пр.

1. Сополимер, содержащий основную углеводородную цепь и боковые группы, в котором боковые группы содержат группы, соответствующие формуле (III) ниже:

в которой Rd является Н или алкильной, арильной, алкиларильной или арилалкильной группой С1-С12 или катионом щелочного металла, щелочноземельного металла или аммонием, полиоксиалкильные группы и гем-бисфосфоновые группы.

2. Сополимер по п. 1, в котором полиоксиалкильные боковые группы связаны с основной цепью сложноэфирной, простоэфирной или амидной связью.

3. Сополимер по любому из пп. 1 или 2, в котором гем-бисфосфоновые боковые группы получены в результате прививки соединением, выбранным из числа 1-гидроксиэтилен-1,1-бисфосфоновой кислоты (HEDP), 1-гидрокси-3-аминопропилен-1,1-бисфосфоновой кислоты (АНР) и 1-гидрокси-4-аминобутилен-1,1-бисфосфоновой кислоты (ВНР).

4. Сополимер по п. 1, в котором гем-бисфосфоновые боковые группы соответствуют формуле (IA)

в которой L представляет собой группу, связывающую данный фрагмент с основной цепью, более конкретно связь, атом кислорода, группу -NR4- (причем R4 может быть водородом или алкильной группой С1-С6) или алкиленовую группу, предпочтительно L является атомом кислорода или группой -NR4-;

X является спейсерной группой, более конкретно необязательно замещенной алкиленовой группой С1-С20 или цепочкой групп формулы (QO)n-, в которой Q представляет собой алкиленовую группу из 2-4 атомов углерода или смесь этих алкиленовых групп, n является целым числом от 1 до 500, предпочтительно X является алкиленовой группой C1-С6;

R1 независимо друг от друга являются одновалентной группой, более конкретно водородом, алкильной группой C1-С6 или группой формулы -(QO)nR5, в которой Q представляет собой алкиленовую группу из 2-4 атомов углерода или смесь этих алкиленовых групп, n является целым числом от 1 до 500 и R5 является водородом или алкилом С1-С3, или R1 являются катионом, более конкретно катионом щелочного металла, щелочноземельного металла или аммонием; и

R2 является атомом водорода, гидроксильной группой или алкильной группой C1-C10.

5. Сополимер по п. 4, в котором гем-бисфосфоновые группы имеют формулу (IA), причем L является атомом кислорода, амидной группой или сложноэфирной группой.

6. Сополимер по п. 4 или 5, в котором гем-бисфосфоновые группы имеют формулу (IA), причем X является алкиленовой группой C1-С6.

7. Сополимер по п. 4 или 5, в котором гем-бисфосфоновые группы имеют формулу (IA), причем R1 является атомом водорода или катионом щелочного металла, щелочноземельного металла или аммонием.

8. Сополимер по п. 4 или 5, в котором гем-бисфосфоновые группы имеют формулу (IA), причем R2 является гидроксильной группой.

9. Сополимер по п. 1, в котором полиоксиалкильные группы имеют формулу (II)

в которой Re является алкиленовой группой С1-С12 или группой С=O или отсутствует; и

Z является атомом кислорода или группой N-R4, причем R4 может быть водородом или алкильной группой C1-С6; и

А является группой формулы -(QO)n-R3, в которой:

Q представляет собой алкиленовую группу из 2-4 атомов углерода или смесь таких алкиленовых групп,

n является целым числом от 1 до 500; и

R3 является атомом водорода или алкильной, арильной, алкиларильной или арилалкильной группой С1-С12.

10. Сополимер по п. 9, в котором в полиоксиалкильных группах формулы (II) А является группой формулы -(QO)n-R3, в которой R3 является метилом.

11. Способ получения сополимера по любому из пп. 1-10, включающий этапы:

(i) а) полимеризации мономера, несущего карбоксильную группу, в присутствии мономера, несущего полиоксиалкильную группу; или

b) полимеризации мономера, несущего карбоксильную группу, с последующим превращением карбоксильных групп в сложные эфиры с использованием полиоксиалкилированных соединений; и

(ii) прививки полученного полимера реакционно-активным гем-бисфосфонированным соединением.

12. Способ по п. 11, в котором реакционно-активное гем-бисфосфонированное соединение выбрано из числа 1-гидроксиэтилен-1,1-бисфосфоновой кислоты (HEDP), 1-гидрокси-3-аминопропилен-1,1-бисфосфоновой кислоты (АНР) и 1-гидрокси-4-аминобутилен-1,1-бисфосфоновой кислоты (ВНР).

13. Добавка для суспензий минеральных частиц, содержащая сополимер по любому из пп. 1-10, в форме раствора в подходящем растворителе.

14. Добавка по п. 13, содержащая от 1 до 50, предпочтительно от 10 до 30% сополимера по отношению к общему весу.

15. Применение сополимера по любому из пп. 1-10 для разжижения суспензий минеральных частиц.

16. Применение сополимера по любому из пп. 1-10 для сохранения удобства работы с гидравлическими вяжущими веществами.

17. Применение сополимера по любому из пп. 1-10 для снижения чувствительности гидравлических композиций к глинам.

18. Применение сополимера по любому из пп. 1-10 для снижения чувствительности гидравлических вяжущих веществ к сульфатам щелочных металлов.

19. Композиция из минеральных частиц, предназначенная для использования в качестве цементной композиции и содержащая сополимер по любому из пп. 1-10.

| FR 2892420 A1Б 27.04.2007 | |||

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| СПОСОБ УПРАВЛЕНИЯ ИМПУЛЬСНЫМ ПРЕОБРАЗОВАТЕЛЕМ НАПРЯЖЕНИЯ | 2021 |

|

RU2759688C1 |

| RU 2004114276 А, 27.10.2005 | |||

Авторы

Даты

2015-08-20—Публикация

2012-04-13—Подача